Группа изобретений относится к области абразивной обработки и может быть использована при производстве высокопористого абразивного инструмента, предназначенного для глубинного шлифования.

Известна масса для изготовления высокопористого абразивного инструмента, содержащая, абразивное зерно, керамическую связку и наполнитель (см. описание изобретения к патенту России № 2 049 656, МПК B24D 3/14, опубл.10.12.1995).

Наполнитель известной массы включает органическую выгорающую составляющую в виде фруктовых косточек и легкоплавких тонкостенных сферических частиц из стекла в количествах соответственно по 0,1 10% от количества абразива.

Такая масса позволяет получить достаточно равномерный поровый каркас в инструменте, но при условии соблюдения строго расфракционированных фруктовых косточек, а также определенных соотношений между сферическими частицами, зернами и фруктовыми косточками. Применение дорогостоящих сферических частиц в абразивной массе увеличивает стоимость инструмента.

Известна масса для изготовления пористого абразивного инструмента, принятая в качестве прототипа, включающая абразивный материал, керамическую связку, увлажнитель, клеящую добавку, воду и порообразующий наполнитель (см. описание изобретения к авторскому свидетельству №1812087, МПК B24D 3/34, опубл. 30.04.1993).

В качестве увлажнителя в массу введен технический жидкий лигносульфонат, а в качестве порообразующего наполнителя - дроблёные фруктовые косточки. Однако сырец, полученный из такой массы, имеет низкую механическую прочность, так как увлажненные фруктовые косточки создают эффект "расклинивания" зернового пространства, что приводит к высокому проценту брака при сушке, и соответственно, к удорожанию инструмента. Кроме того, требуется применение строго фракционированных фруктовых косточек.

По данным российских абразивных заводов при изготовлении пористых шлифовальных кругов (номера структуры 10 – 12) с использованием молотой фруктовой косточки брак по причинам искажения размера и формы, а в ряде случаев и растрескивания, может достигать 40% объема выпуска инструмента. Помимо этого пористый абразивный инструмент как правило обладает низкой разрывной прочностью по сравнению с показателями стандартного инструмента из того же материала.

Технической задачей и результатом технического решения -масса для изготовления высокопористого абразивного инструмента- является получение повышенной прочности сырца, необходимой для формования высокопористого абразивного инструмента и уменьшенной объемной деформации в процессе его высокотемпературного обжига, что в итоге повышает технологичность процесса изготовления и снижает количество брака.

Технический результат достигается тем, что масса для изготовления высокопористого абразивного инструмента содержит абразивное зерно - зерно белого электрокорунда, порообразователь, увлажнители, керамическую связку и клеящую добавку, при этом в качестве порообразующего наполнителя она содержит сахар крупнокристаллический, в качестве увлажнителей и временного связующего – силикат жидкий, воду и декстрин, при соотношении компонентов в следующих пропорциях от общего количества абразива, в мас.ч:

абразив 100,0

сахар крупнокристаллический 3,0-10,0

керамическая связка 5,0-9,0

силикат жидкий 3,0-4,0

вода 0,2-0,5

декстрин 2,0-2,5

Предлагаемая абразивная масса отличается высокой механической прочностью (за счет высокой удельной поверхности порообразователя), кроме того уменьшается объемная деформация в процессе высокотемпературного обжига инструмента.

Предлагаемая абразивная масса позволяет получать высокопористый, высокоструктурный инструмент, обладающий равномерной твердостью. Использование в качестве порообразователя крупнокристаллического сахара позволяет создать поровый каркас с размером пор в пределах 300 – 800 мкм.

В качестве абразивного зерна в предлагаемой массе используют зерно белого электрокорунда, например 25А (выбор зернистости зависит от назначения инструмента), в качестве керамической связки – связку К5 (возможно использование других керамических связок применяемых для производства абразивного инструмента), в качестве увлажнителя – вода, временного связующего – декстрин кукурузный сухой, кислотный по ГОСТ 6034-2014, и клеящей добавки – силикат жидкий по ГОСТ Р 50418-92.

Керамическая связка К5 – обладает низкой растекаемостью, что обеспечивает минимальную деформацию инструмента при его высокотемпературном обжиге, обеспечивает рабочую скорость абразивного инструмента до 50 м/с.

Декстрин кукурузный, кислотный, высшего сорта – обеспечивает лучшую сыпучесть массы, при формовке заготовок абразивного инструмента придаёт сырцу дополнительную прочность, не оказывает коррозионного действия на металл прессформы, а так же обладает высокой экологичностью.

Зерно белого электрокорунда – обладает высокой твердостью и относительно низкой механической прочностью. Инструмент, изготовленный из белого электрокорунда, обладает высокой самозатачиваемостью, а обработанные таким инструментом металлические изделия имеют наименьшую шероховатость, по сравнению с изделиями обработанными инструментом из других электрокорундовых материалов.

Заявляемый способ изготовления высокопористого абразивного инструмента неразрывно связан с заявляемым техническим решением – массой для изготовления высокопористого абразивного инструмента, образуя единый изобретательский замысел.

Наиболее близким по технической сущности к заявляемому способу является способ, выбранный в качестве прототипа, включающий смешивание компонентов, формование из полученной смеси заготовок, их сушку и обжиг (см. описание изобретения к патенту России № 2 433 032, МПК B24D 3/18, B24D 3/34, опубл.10.11.2011). В известном способе компоненты абразивной массы - абразивное зерно, керамическую связку, временное связующее, выгорающий наполнитель помещают в смеситель, например, типа СМ-200 и перемешивают. В полученную смесь вводят наполнитель из смеси сферокорунда с губчатой структурой, полых сферических частиц алюмосиликата и клеящего вещества. Таким образом, смесь образуют в две стадии.

Абразивный инструмент формуют прессованием. Сначала абразивную массу засыпают в пресс-форму, разравнивают и прессуют с усилием, например, 70-200 кг/см2. После прессования заготовку выдерживают в естественных условиях в зависимости от ее размера в течение 40-48 ч, затем высушивают при 40-50°С и обжигают при температуре 1240°С ± 10°С.

Известный способ требует длительного процесса выдержки изделий, что одновременно увеличивает стоимость инструмента.

Технической задачей и техническим результатом предлагаемого технического решения является сокращение технологического цикла изготовления абразивного инструмента при одновременном повышении качества изготавливаемого инструмента.

Технический результат предлагаемого технического решения достигается тем, что в способе изготовления высокопористого абразивного инструмента, включающем смешивание компонентов для приготовления абразивной массы, формование из полученной смеси заготовок, их сушку, обжиг и механическую обработку, имеются отличия, а именно приготовление абразивной массы состоит из трёх стадий загрузки компонентов и их постадийного перемешивания в течение 4-5 минут, на первой стадии загружают абразивное зерно и порообразователь, на второй - предварительно приготовленный силикат жидкий с пониженной плотностью, полученный смешением с водой, и на третьей стадии - керамической связки и декстрина.

Использование в качестве порообразователя сахара крупнокристаллического позволяет сократить продолжительность сушки заготовок, а так же исключить принудительную сушку при повышенных температурах, что сокращает технологический цикл.

При применении указанного способа смешивания компонентов, клеящая добавка равномерно распределяется в объеме зерна, что в свою очередь, обеспечивает высокую адгезию связки с зерном и обеспечивает высокое качество получаемого инструмента.

Предлагаемый способ обеспечивает получение повышенной прочности сырца, необходимой для формования высокопористого абразивного инструмента и уменьшенной объемной деформации в процессе его высокотемпературного обжига, что в итоге повышает технологичность процесса изготовления и снижает количество брака, а также сокращает время технологического цикла. Кроме того, нет необходимости соблюдать определенные соотношения размеров абразивного зерна и кристаллов порообразователя, а так же их количественное соотношение в массовых частях.

Предлагаемый способ приготовления абразивной массы состоит из трёх стадий загрузки компонентов и их постадийного перемешивания.

На первой стадии в смесительную машину загружают абразивное зерно и порообразователь и перемешивают в течение 4-5 минут.

На второй стадии в смесительную машину дополнительно загружают предварительно приготовленный силикат жидкий с пониженной плотностью и перемешивают в течение 4-5 минут.

Из технической литературы известно, что для приготовления формовочных смесей оптимальная плотность клеящей добавки – жидкого силиката составляет 1,48 - 1,50 г/см3 (Гаршин, А. П. Материаловедение. В 3 т. Том 2. Технология конструкционных материалов: абразивные инструменты: учебник для академического бакалавриата / А. П. Гаршин, С. М. Федотова; под общ. ред. А. П. Гаршина. – 2-е изд., испр. и доп. – М.: Издательство Юрайт, 2016. – с.244). В предлагаемом способе изготовления высокопористого абразивного инструмента жидкий силикат предварительно смешивают с увлажнителем – водой, понижая тем самым плотность силиката до 1,423 – 1,454 г/см3, и обеспечивая низкую растворимость предлагаемого порообразователя - сахара крупнокристаллического, а так же обеспечивая достаточную влажность формуемой абразивной смеси. Плотность силиката жидкого выбирают в зависимости от фракции используемого абразивного зерна и регулируют количеством вводимой дополнительно воды.

На третьей стадии в смесительную машину загружают керамическую связку и сухой декстрин и перемешивают в течение 4-5 минут.

При применении указанного способа смешивания компонентов, клеящая добавка равномерно распределяется в объеме зерна, что в свою очередь, обеспечивает высокую адгезию связки с зерном.

Из полученной абразивной смеси формуют заготовки, которые выдерживают в естественных условиях до 40 часов в зависимости от размера и обжигают при температуре 1225oC. Использование в качестве порообразователя сахара крупнокристаллического позволяет сократить продолжительность сушки заготовок, а так же исключить принудительную сушку при повышенных температурах. После обжига изделия охлаждают и подвергают механической обработке.

Примеры использования крупнокристаллического сахара в качестве порообразующего наполнителя абразивной массы приведены ниже.

Пример 1

Абразивная масса для изготовления шлифовальных кругов из электрокорунда белого марки 25А зернистостью F120 со структурой N=10 состоит из следующих материалов (компонентов), мас.ч.:

абразив 100

сахар крупнокристаллический 10,0

керамическая связка 5,0

силикат жидкий 3,3

вода 0,5

декстрин кукурузный сухой 2,0

Полученный абразивный инструмент имеет:

- твердость ВМ 2

- открытую пористость 52%

- размер пор составляет от 400 до 800 мкм.

Пример 2

Абразивная масса для изготовления шлифовальных кругов из электрокорунда белого марки 25А зернистостью F180 со структурой N=12 состоит из следующих материалов (компонентов), мас.ч.:

абразив 100

сахар крупнокристаллический 10

керамическая связка 8,2

силикат жидкий 3,1

вода 0,4

декстрин кукурузный сухой 2,0

Полученный абразивный инструмент имеет:

- твердость ВМ1

- открытую пористость 52%

- размер пор составляет от 300 до 500 мкм.

Прочность сырца контролировалась на приборе Ватти, для чего предварительно формовались бруски размером 250х35х11 мм (Основы проектирования и технология изготовления абразивного и алмазного инструмента / Ю.М. Ковальчук, В.А. Букин, Б.А. Глаговский и др. Под общей ред. Ю.М. Ковальчука.– М.: Машиностроение, 1984. – с.157).

Для определения объемной деформации после обжига и твердости использовались образцы-свидетели типа «плашка» с диаметром 80 мм и высотой 20 мм. Объемная деформация образцов устанавливалась по разнице объемов образца до и после обжига. Твердость определялась по глубине лунки пескоструйным методом в соответствии с ГОСТ Р 52587-2006 «Инструмент абразивный. Обозначения и методы измерения твердости».

Таким образом, заявленная совокупность признаков, изложенная в формуле изобретения п.1 и п.2, позволяет обеспечить повышенную прочность сырца, необходимую для формования инструмента с высокими номерами структуры, и устойчивость к объемной деформации в процессе его обжига, а также снижение энергозатрат и сокращение времени технологического процесса.

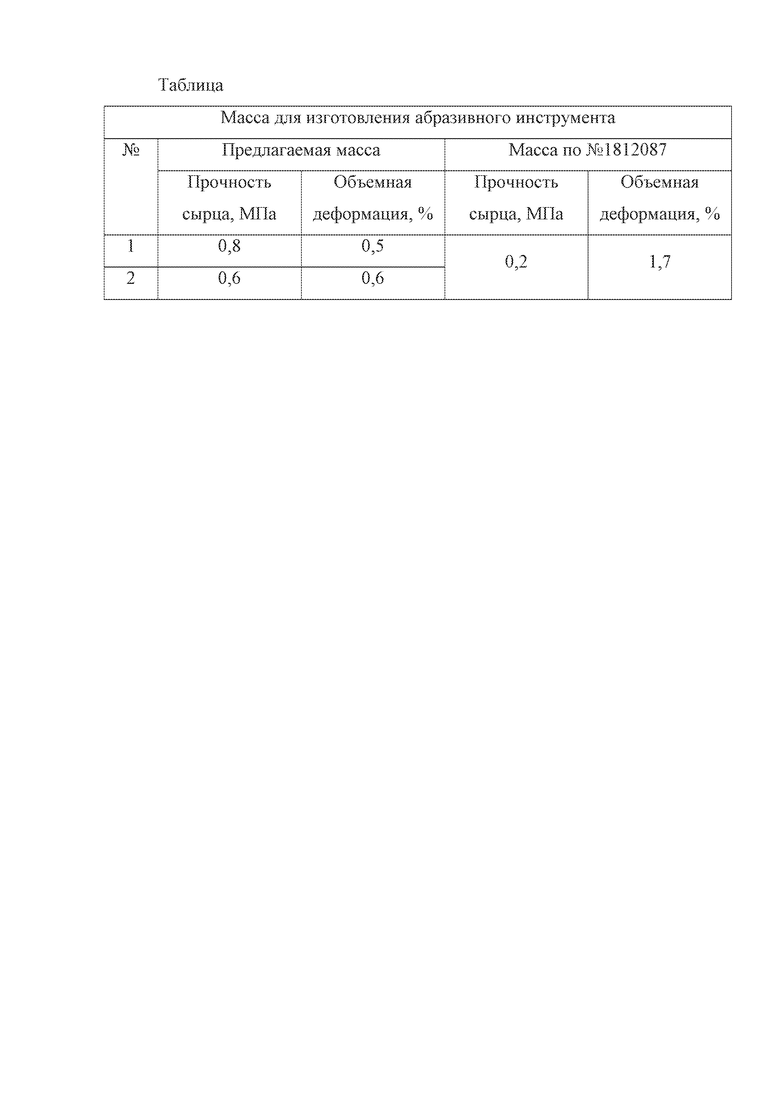

В таблице приведены свойства прототипа и предлагаемой массы для изготовления абразивного инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПОРИСТОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 2011 |

|

RU2527052C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПОРИСТОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 1998 |

|

RU2146192C1 |

| Абразивная масса для изготовления пористого инструмента | 1980 |

|

SU933428A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АБРАЗИВНОЙ МАССЫ ДЛЯ ВЫСОКОПОРИСТОГО ИНСТРУМЕНТА | 2011 |

|

RU2523859C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2012 |

|

RU2494853C1 |

| Масса для изготовления пористого абразивного инструмента | 1990 |

|

SU1812087A1 |

| СОСТАВ АБРАЗИВНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОПОРИСТОГО ИНСТРУМЕНТА | 2014 |

|

RU2583217C1 |

| СОСТАВ АБРАЗИВНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОСТРУКТУРНОГО ИНСТРУМЕНТА | 2012 |

|

RU2493956C1 |

| АБРАЗИВНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА С ВЫСОКИМИ НОМЕРАМИ СТРУКТУРЫ | 2016 |

|

RU2630403C2 |

| ПОЛИЗЕРНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОСТРУКТУРНОГО АБРАЗИВНОГО ИНСТРУМЕНТА | 2012 |

|

RU2507057C1 |

Изобретение относится к области абразивной обработки и может быть использовано для изготовления высокопористого абразивного инструмента. Масса включает абразивное зерно из белого электрокорунда, порообразователь, керамическую связку и клеящую добавку. В качестве порообразующего наполнителя использован сахар крупнокристаллический, а в качестве клеящей добавки - полученный смешением с водой силикат жидкий с пониженной плотностью. Масса содержит также временное связующее в виде декстрина кукурузного сухого. Смешивание упомянутых компонентов производят путем загрузки их в смесительную машину в три стадии с постадийным перемешиванием в течение 4-5 минут. На первой стадии загружают абразивное зерно и порообразователь, на второй стадии - предварительно приготовленный силикат жидкий, а на третьей стадии - керамическую связку и декстрин. В результате повышается прочность сырца и устойчивость к объемной деформации и сокращается время технологического процесса. 2 н.п. ф-лы, 1 табл., 2 пр.

1. Масса для изготовления высокопористого абразивного инструмента, включающая абразивное зерно из белого электрокорунда, порообразователь, керамическую связку и клеящую добавку, отличающаяся тем, что в качестве порообразующего наполнителя она содержит сахар крупнокристаллический, а в качестве клеящей добавки - полученный смешением с водой силикат жидкий с пониженной плотностью, составляющей 1,423 - 1,454 г/см3, при этом масса содержит временное связующее в виде декстрина кукурузного сухого при следующем соотношении компонентов в пропорциях от общего количества абразивного зерна, мас.ч:

2. Способ изготовления высокопористого абразивного инструмента, включающий смешивание компонентов абразивной массы, формование из полученной смеси заготовки, ее сушку, обжиг и механическую обработку, отличающийся тем, что используют абразивную массу, содержащую абразивное зерно из белого электрокорунда, порообразователь, керамическую связку, временное связующее в виде декстрина кукурузного сухого и клеящую добавку, причем в качестве порообразующего наполнителя она содержит сахар крупнокристаллический, а в качестве клеящей добавки - полученный смешением с водой силикат жидкий с пониженной плотностью, составляющей 1,423-1,454 г/см3, при следующем соотношении компонентов в пропорциях от общего количества абразивного зерна, мас.ч: абразивное зерно - 100,0; сахар крупнокристаллический -3,0-10,0; керамическая связка - 5,0-9,0; силикат жидкий - 3,0-4,0; вода - 0,2-0,5; декстрин кукурузный сухой - 2,0-2,5, при этом смешивание упомянутых компонентов производят путем загрузки их в смесительную машину в три стадии с постадийным перемешиванием в течение 4-5 минут, причем на первой стадии загружают абразивное зерно из белого электрокорунда и порообразователь в виде сахара крупнокристаллического, на второй стадии - предварительно приготовленный силикат жидкий с пониженной плотностью, а на третьей стадии - керамическую связку и декстрин кукурузный сухой.

| Масса для изготовления пористого абразивного инструмента | 1990 |

|

SU1812087A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2010 |

|

RU2433032C1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| CN 101927464 A, 29.12.2010. | |||

Авторы

Даты

2019-04-23—Публикация

2018-07-10—Подача