Изобретение относится к металлургии, в частности к переработке вторичного сырья с получением цветных металлов, и может быть использовано для переработки кусковых отходов твердых сплавов на основе карбида вольфрама, титана, тантала с кобальтовой или никелевой связкой.

Известен аппарат для переработки отходов твердых сплавов цинковым способом, включающий футерованный корпус с загрузочным люком, вакуумный насос, нагревательный элемент, термопару и графитовый пенал, установленный внутри корпуса (см. патент РФ №2341571, МПК7 С22В 34/36, 7/00, опубл. 20.12.2008 г.). В данном аппарате графитовый пенал выполнен в виде двух стаканов, соединенных друг с другом верхними кромками. Причем один из стаканов является нагревательным элементом. Он расположен в горячей зоне аппарата и подключен через электроды к трансформатору. Второй стакан расположен на подставке в зоне конденсации аппарата.

Недостатками аналога являются повышенный расход электроэнергии и низкая производительность. Это связано с тем, что в данном аппарате используется безраздельное реакционное пространство, образованное соединением двух стаканов верхними кромками. Безраздельное пространство ограничивает массу загрузки перерабатываемого материала и, как следствие, снижает производительность аппарата. Кроме того, графитовый стакан, выполняющий функцию нагревательного элемента, имеет толстые стенки, что вынуждает применять высокие токи силового печного трансформатора. Это увеличивает расход электроэнергии, снижает скорость разогрева и увеличивает продолжительность процесса.

Наиболее близким к заявляемому техническому решению является реактор деструкции отходов твердых сплавов газообразным цинком, включающий футерованный корпус с загрузочным люком, установленный внутри корпуса графитовый пенал, содержащий два стакана, расположенных навстречу друг другу верхними кромками, графитовый нагревательный элемент с прорезями, соединенный с трансформатором через графитовые электроды, расположенный с внешней стороны графитового пенала, вакуумный насос, термопару и разделительную перегородку с отверстием, снабженную высокотемпературной прокладкой и установленную в графитовом пенале (см. патент РФ №2581690, МПК (2006.01) С22В 7/00, С22В 9/04, С22В 34/30, опубл. 20.04.2016, Бюл. №11). В данном реакторе графитовый пенал выполнен из двух стаканов, соединенных друг с другом верхними кромками, внутреннее пространство которых разделено перегородкой с отверстием на зоны нагрева и конденсации. При этом нагревательный элемент расположен с внешней стороны одного из стаканов графитового пенала и выполнен в виде графитового цилиндра с прорезями.

Недостатками прототипа являются повышенные расход электроэнергии, себестоимость переработки, время переработки, низкая производительность и потеря ценного сырья, а именно, цинка в процессе переработки. Повышенный расход электроэнергии связан с тем, что нагревательный элемент имеет большую поверхность, которая требует применения высоких токов силового печного трансформатора, что, в свою очередь, снижает скорость разогрева и увеличивает продолжительность процесса. Это приводит к увеличению себестоимости процесса переработки отходов и снижению рентабельности. Вместе с тем, несмотря на наличие высокотемпературной прокладки, происходит потеря цинка из-за улетучивания его паров из зоны конденсации. Часть паров цинка, проходя через стык между стаканами, стремится сконденсироваться на холодных стенках корпуса. Это способствует, помимо потери цинка, еще и снижению производительности реактора и повышению себестоимости процесса переработки.

Техническим результатом заявляемого изобретения является снижение расхода электроэнергии, потери ценного сырья, продолжительности и себестоимости переработки, а также повышение производительности процесса.

Технический результат достигается тем, что реактор переработки отходов твердых сплавов, включающий футерованный корпус с загрузочным люком, установленный внутри корпуса графитовый пенал, содержащий два стакана, расположенных навстречу друг другу верхними кромками, графитовый нагревательный элемент с прорезями, соединенный с трансформатором через графитовые электроды, расположенный с внешней стороны графитового пенала, вакуумный насос, термопару и разделительную перегородку с отверстием, снабженную высокотемпературной прокладкой и установленную в графитовом пенале, согласно изобретению, реактор дополнительно снабжен водоохлаждаемым контуром, установленным между графитовым пеналом и загрузочным люком корпуса, а графитовый пенал снабжен дополнительной разделительной перегородкой и графитовым цилиндрическим элементом, установленным между стаканами, которые разделяют пенал на три зоны - нагрева, конденсации и деструкции, при этом дополнительная разделительная перегородка снабжена высокотемпературной прокладкой, а нагревательный элемент выполнен из двух полуцилиндров, один из которых расположен в зоне нагрева, а второй в зоне конденсации.

Данная конструкция реактора позволит снизить расход электроэнергии, потери ценного сырья, продолжительность и себестоимость переработки, а также повысит производительность процесса. Кроме того, наличие трех зон позволит извлекать часть кобальта необходимого для получения определенных марок твердосплавных порошков.

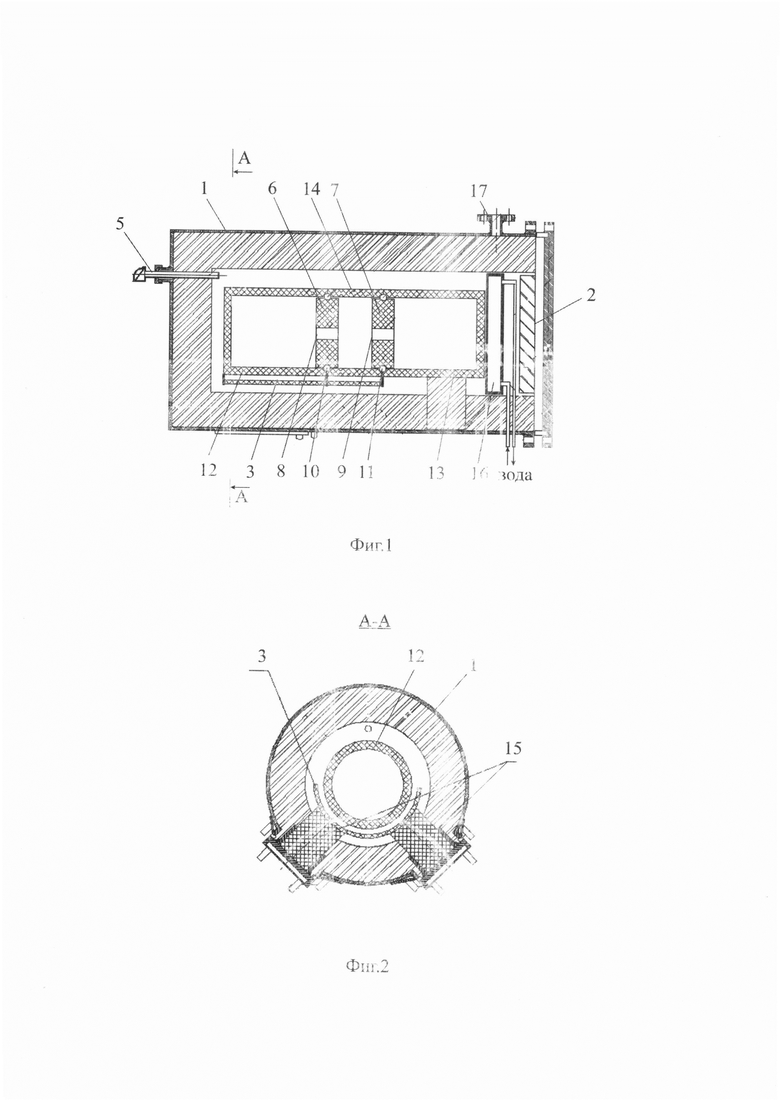

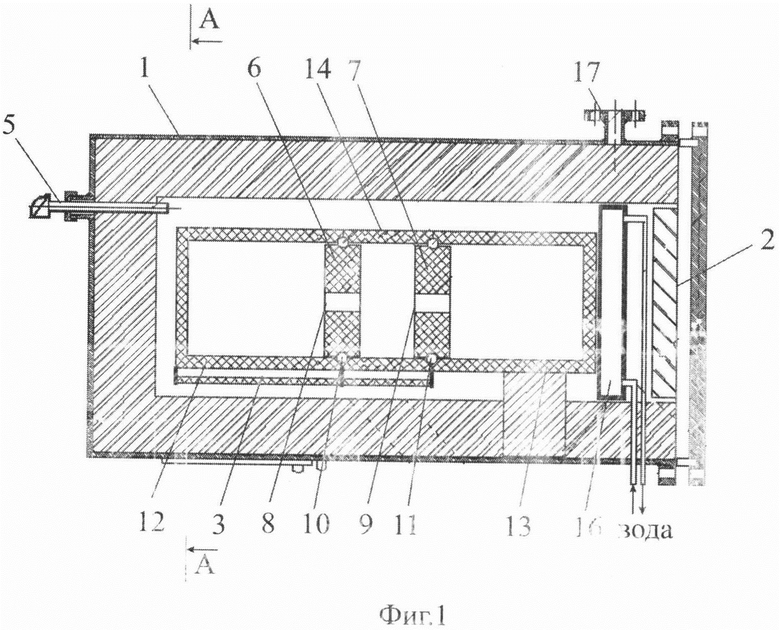

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен общий вид реактора в разрезе, на фиг. 2 - разрез по А-А, на фиг. 3 - нагревательный элемент реактора.

Реактор переработки отходов твердых сплавов включает футерованный корпус 1 с загрузочным люком 2, графитовый пенал, графитовый нагревательный элемент 3 с прорезями 4, вакуумный насос (на фиг. не показан), термопару 5 и, установленные в графитовом пенале, разделительные перегородки 6 и 7 с отверстиями 8 и 9, снабженные высокотемпературными прокладками 10 и 11. Графитовый пенал установлен в корпусе 1 и состоит из двух стаканов 12 и 13, расположенных навстречу друг другу верхними кромками и цилиндрического элемента 14, установленного между стаканами 12 и 13. При этом перегородки 6 и 7 разделяют графитовый пенал на три зоны: а - зону нагрева, б - зону конденсации и в - зону деструкции. Нагревательный элемент 3 расположен с внешней стороны графитового пенала и выполнен в виде двух полуцилиндров, один из которых расположен в зоне нагрева, а второй в зоне конденсации. Нагревательный элемент 3 соединен с трансформатором (на фиг. не показан) через графитовые электроды 15. Реактор снабжен водоохлаждаемым контуром 16, установленным между графитовым пеналом и загрузочным люком 2 корпуса 1 и патрубком 17 для подключения вакуумного насоса.

Реактор переработки отходов твердых сплавов работает следующим образом.

В корпус 1 через загрузочный люк 2 устанавливают графитовый пенал (см. фиг. 1). В стакан 12 графитового пенала загружают цинк, а в стакан 13 загружают отходы твердых сплавов. Закрывают загрузочный люк 2 и с помощью вакуумного насоса, подключенного через патрубок 17, создают вакуум в реакторном пространстве. Включают установленный в зоне нагрева полуцилиндр нагревательного элемента 3 и повышают температуру до 850-950°С, при этом водоохлаждаемый контур 16 подключают к оборотной воде. Контроль температуры в реакторе осуществляют термопарой 5. Снижение давления в реакторном пространстве приводит к образованию в зоне нагрева активных паров цинка, которые диффундируют через отверстия 8 и 9 в зону деструкции, в которой находятся отходы твердых сплавов. Пары цинка в процессе конденсации взаимодействуют с кобальтовой или никелевой связкой, образуя расплавы, и происходит первичная деструкция. Затем реактор охлаждают и продукт деструкции твердого сплава, представляющий собой хрупкий пористый материал, перемещают из зоны деструкции в зону нагрева, а в зону деструкции помещают следующую порцию отходов твердых сплавов и опять осуществляют нагрев.

При нагреве газообразный цинк и кобальт проникают из зоны нагрева в зону конденсации через отверстие 8 в перегородке 6. Кобальт, попадая в более холодную зону, конденсируется, а пары цинка перетекают через отверстие 9 в перегородке 7 в еще более холодную зону деструкции и деструктурируют, расположенные в ней, отходы твердых сплавов.

После завершения процесса дистилляции цинка из стакана 12, включают, установленный в зоне конденсации, полуцилиндр нагревательного элемента 3 и за счет протекания процесса сублимации цинк доизвлекают из конденсированного кобальта. Вода, подаваемая в контур 16, охлаждает стакан 13, что способствует полной конденсации паров цинка в этой зоне. При этом в зоне нагрева происходит полная деструкция отходов твердых сплавов, находящихся в стакане 12 и первичная деструкция отходов твердых сплавов, находящихся в стакане 13. После чего реактор охлаждают. В результате в зонах реактора получают три продукта. Первый продукт из зоны нагрева это хрупкий карбид вольфрама с малым количеством кобальта, который легко измельчаются в порошок, пригодный для производства твердосплавных изделий. Второй из зоны конденсации - это кобальт. А третий из зоны деструкции - это частично деструктурированные отходы твердых сплавов, которые затем помещают в зону нагрева для осуществления полной деструкции. Далее процесс повторяют с очередной загрузкой отходов твердых сплавов в зону деструкции.

Водоохлаждаемый контур 16 охлаждает стакан 13, что способствует полной конденсации паров цинка в этой зоне и исключает проникновение паров цинка из графитового пенала в пространство реактора через стыки между стаканами 12, 13 и цилиндрическим элементом 14. Это способствует ликвидации потерь цинка в процессе переработки.

Выполнение нагревательного элемента 3 в виде двух полуцилиндров, один из которых включают лишь для доизвлечения цинка из конденсированного кобальта, позволяет снизить расход электроэнергии и себестоимость переработки. Наличие цилиндрического элемента 14 и дополнительной перегородки 7 позволяет создать три зоны в графитовом пенале, благодаря которым возможно извлечение части кобальта из твердого сплава, который может быть необходим для получения определенных марок твердосплавных порошков.

Использование предлагаемой конструкции реактора позволит по сравнению с прототипом снизить расход электроэнергии, потери ценного сырья, продолжительность и себестоимость переработки и повысить производительность процесса, а также выделить кобальт из перерабатываемого твердого сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЕСТРУКЦИИ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ ГАЗООБРАЗНЫМ ЦИНКОМ | 2014 |

|

RU2581690C1 |

| АППАРАТ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ ЦИНКОВЫМ СПОСОБОМ | 2007 |

|

RU2341571C1 |

| АППАРАТ ДЛЯ ПЕРЕРАБОТКИ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ ЦИНКОВЫМ СПОСОБОМ | 2005 |

|

RU2277601C1 |

| Способ переработки кусковых отходов твердых сплавов | 2017 |

|

RU2643291C1 |

| СПОСОБ ПЕРЕРАБОТКИ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ | 2004 |

|

RU2276193C1 |

| ПОГЛОТИТЕЛЬ НЕЙТРОНОВ ЯДЕРНОГО РЕАКТОРА | 1996 |

|

RU2107957C1 |

| Способ утилизации отработавших источников тока, содержащих цинк и марганец | 2020 |

|

RU2723168C1 |

| Пенал для хранения отработавших тепловыделяющих сборок | 2016 |

|

RU2620132C1 |

| СПОСОБ ДЛИТЕЛЬНОГО ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2013 |

|

RU2550092C2 |

| СПОСОБ БЫСТРОГО ПИРОЛИЗА БИОМАССЫ И УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2524110C2 |

Изобретение относится к переработке вторичного сырья с получением цветных металлов и может быть использовано для переработки кусковых отходов твердых сплавов на основе карбида вольфрама, титана, тантала с кобальтовой или никелевой связкой. Реактор переработки отходов твердых сплавов включает футерованный корпус с загрузочным люком, графитовый пенал, графитовый нагревательный элемент с прорезями, вакуумный насос, термопару и, установленные в графитовом пенале, разделительные перегородки с отверстиями, снабженные высокотемпературными прокладками. Графитовый пенал установлен в корпусе и состоит из двух стаканов, расположенных навстречу друг другу верхними кромками, и цилиндрического элемента, установленного между стаканами. При этом перегородки разделяют графитовый пенал на зоны нагрева, конденсации и деструкции. Нагревательный элемент расположен с внешней стороны графитового пенала и выполнен в виде двух полуцилиндров, один из которых расположен в зоне нагрева, а второй в зоне конденсации. Нагревательный элемент соединен с трансформатором через графитовые электроды. Реактор снабжен водоохлаждаемым контуром, установленным между графитовым пеналом и загрузочным люком, а также патрубком для подключения вакуумного насоса. Изобретение обеспечивает снижение потери ценного сырья, продолжительности переработки, а также повышение производительности процесса. 3 ил.

Реактор переработки отходов твердых сплавов, включающий футерованный корпус с загрузочным люком, установленный внутри корпуса графитовый пенал, содержащий два стакана, расположенных навстречу друг другу верхними кромками, графитовый нагревательный элемент с прорезями, соединенный с трансформатором через графитовые электроды, расположенный с внешней стороны графитового пенала, вакуумный насос, термопару и разделительную перегородку с отверстием, снабженную высокотемпературной прокладкой и установленную в графитовом пенале, отличающийся тем, что он дополнительно снабжен водоохлаждаемым контуром, установленным между графитовым пеналом и загрузочным люком корпуса, а графитовый пенал снабжен дополнительной разделительной перегородкой и графитовым цилиндрическим элементом, установленным между стаканами, которые разделяют пенал на три зоны - нагрева, конденсации и деструкции, при этом дополнительная разделительная перегородка снабжена высокотемпературной прокладкой, а нагревательный элемент выполнен из двух полуцилиндров, один из которых расположен в зоне нагрева, а второй - в зоне конденсации.

| РЕАКТОР ДЕСТРУКЦИИ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ ГАЗООБРАЗНЫМ ЦИНКОМ | 2014 |

|

RU2581690C1 |

| СПОСОБ ПЕРЕРАБОТКИ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ | 2004 |

|

RU2276193C1 |

| АППАРАТ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ ЦИНКОВЫМ СПОСОБОМ | 2007 |

|

RU2341571C1 |

| CN 206739899 U, 12.12.2017 | |||

| CN 106319230 A, 11.01.2017 | |||

| KR 20080114294 A, 31.12.2008. | |||

Авторы

Даты

2019-04-23—Публикация

2018-07-03—Подача