Изобретение относится к металлургии вторичных цветных металлов и может быть использовано для переработки кусковых отходов твердого сплава на основе карбида вольфрама на кобальтовой связке.

Известно устройство для переработки лома и отходов твердых сплавов в компрессионно-вакуумном аппарате, соединенном с водоохлаждаемым конденсатором и, помещенном в вакуумную печь с нихромовыми нагревателями. Внутри аппарата на графитовом основании, соединенном патрубком с конденсатором, установлен составной реактор из столба фасонных цилиндрических графитовых тарелок с осевыми сквозными патрубками (см. патент ФРГ 3144284, МКИ C22B 7/00, C22C 3/00, опубл. 19.05.83).

Недостатками данного устройства являются сложность конструкции, большой расход электроэнергии, а также сложность технологического процесса.

Наиболее близким к заявляемому аппарату является вакуумный реактор для переработки кусковых отходов твердых сплавов, включающий вакуумный реактор с зонами нагрева и конденсации (см. патент РФ №2277601, МПК8 С22В 7/00, опубл. 10.06.2006 г.)

Недостатками аппарата-прототипа являются использование в качестве нагревателя нихромовой проволоки, что ограничивает предел нагрева и как следствие увеличивает продолжительность процесса, необходимость разогрева самого реактора, что увеличивает расход электроэнергии.

Задачей предлагаемого технического решения является упрощение конструкции аппарата и технологического процесса, снижение расхода электроэнергии и стоимости переработки отходов твердых сплавов.

Решение технической задачи достигается тем, что известный аппарат для переработки отходов твердых сплавов цинковым способом, включающий вакуумный реактор с зонами нагрева и конденсации, согласно изобретению, снабжен расположенным в вакуумном реакторе графитовым пеналом, выполненным в виде двух стаканов, один из которых расположен в зоне нагрева, является нагревательным элементом и подключен через электроды к трансформатору, а второй стакан пенала расположен в зоне конденсации вакуумного реактора.

Данная конструкция позволит упростить конструкцию, сократить расход электроэнергии и продолжительность переработки твердого сплава.

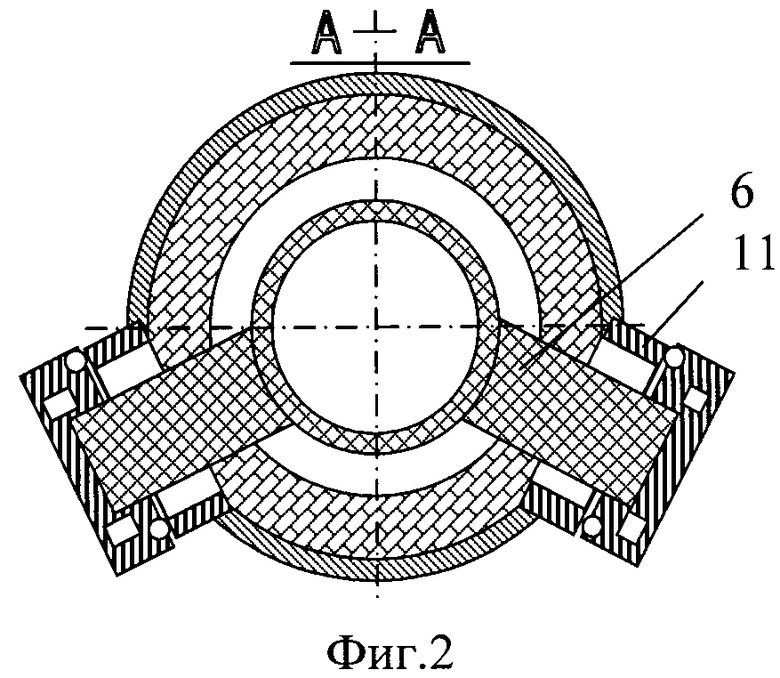

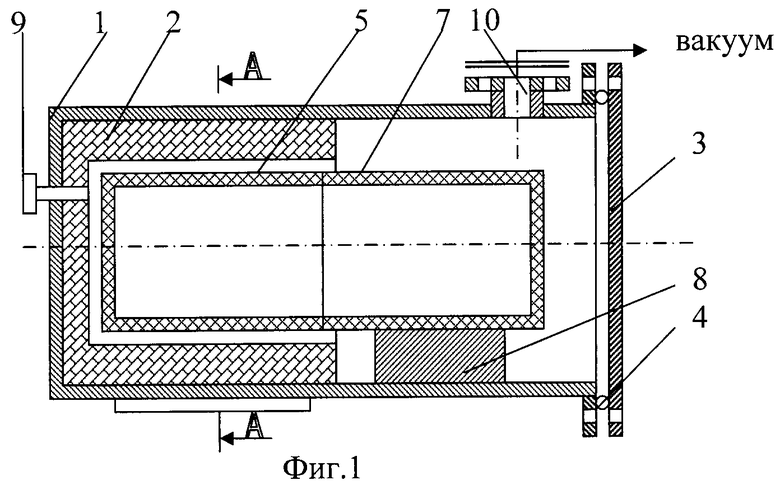

Сущность устройства поясняется чертежами, где на фиг.1 изображен общий вид устройства, на фиг.2 - разрез по А-А.

Аппарат для переработки отходов твердых сплавов цинковым способом состоит из реактора 1, футерованного огнеупорным кирпичом 2, с крышкой 3, уплотненной вакуумной резиной 4, графитового пенала, расположенного внутри реактора и выполненного в виде двух стаканов, причем один из стаканов 5 является нагревательным элементом, расположен в горячей зоне и подключен через электроды 6 к трансформатору (не показан), а второй стакан 7 расположен на подставке 8 в зоне конденсации реактора 1. Температуру в горячей зоне регулируют при помощи термопары 9, подключенной к пульту управления (не показан).

Реактор 1 снабжен патрубком 10 для создания вакуума и фланцами 11 для ввода электродов 6 и подключения к трансформатору.

Аппарат для переработки отходов твердых сплавов цинковым

способом работает следующим образом.

В стакан 5 реактора 1 загружают отходы твердого сплава с цинком, пропускают ток через стакан 5 с помощью электродов 6 и нагревают до температуры от 600 до 920°С, с образованием паров цинка, который поступает в стакан 7 холодной зоны и конденсируется на твердый сплав.

Используя в качестве нагревательного элемента графит, рабочую зону разогревают до температуры 1700°С, что позволяет в данной конструкции проводить как деструкцию (конденсации) твердого сплава парами цинка, так и спекание готовой продукции.

При этом процесс деструкции протекает с достаточно высокой скоростью и не требует расхода электроэнергии, т.к. протекает за счет физического тепла, вносимого парами цинка.

Использование аппарата для переработки отходов твердых сплавов цинковым способом позволит по сравнению с прототипом упростить конструкцию, сократить расход электроэнергии и продолжительность переработки твердого сплавав, что повышает КПД установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЕСТРУКЦИИ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ ГАЗООБРАЗНЫМ ЦИНКОМ | 2014 |

|

RU2581690C1 |

| Реактор переработки отходов твердых сплавов | 2018 |

|

RU2685923C1 |

| АППАРАТ ДЛЯ ПЕРЕРАБОТКИ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ ЦИНКОВЫМ СПОСОБОМ | 2005 |

|

RU2277601C1 |

| АППАРАТ ДЛЯ ПЕРЕРАБОТКИ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ ЦИНКОВЫМ СПОСОБОМ | 1996 |

|

RU2096503C1 |

| Способ переработки кусковых отходов твердых сплавов | 2017 |

|

RU2643291C1 |

| СПОСОБ ПЕРЕРАБОТКИ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ | 2004 |

|

RU2276193C1 |

| Способ утилизации отработавших источников тока, содержащих цинк и марганец | 2020 |

|

RU2723168C1 |

| СПОСОБ ПЕРЕРАБОТКИ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ | 1996 |

|

RU2101375C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ИЛИ РАСПЛАВЛЕННЫХ ВЕЩЕСТВ | 2009 |

|

RU2484152C2 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРЕБРИСТОЙ ПЕНЫ ВАКУУМНОЙ ДИСТИЛЛЯЦИЕЙ | 2018 |

|

RU2698237C1 |

Изобретение относится к металлургии вторичных цветных металлов, в частности к аппарату для переработки твердых сплавов цинковым способом при переработке, например, кусковых отходов твердого сплава на основе карбида вольфрама на кобальтовой связке. Аппарат выполнен в виде вакуумного реактора с зонами нагрева и конденсации. При этом он снабжен расположенным в вакуумном реакторе графитовым пеналом, выполненным в виде двух стаканов. Один стакан расположен в зоне нагрева, является нагревательным элементом и подключен через электроды к трансформатору. Второй стакан расположен в зоне конденсации вакуумного реактора. Техническим результатом является упрощение конструкции аппарата и технологического процесса, снижение расхода электроэнергии и стоимости переработки. 2 ил.

Аппарат для переработки отходов твердых сплавов цинковым способом, включающий вакуумный реактор с зонами нагрева и конденсации, отличающийся тем, что он снабжен расположенным в вакуумном реакторе графитовым пеналом, выполненным в виде двух стаканов, один из которых расположен в зоне нагрева, является нагревательным элементом и подключен через электроды к трансформатору, а второй стакан расположен в зоне конденсации вакуумного реактора.

| АППАРАТ ДЛЯ ПЕРЕРАБОТКИ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ ЦИНКОВЫМ СПОСОБОМ | 2005 |

|

RU2277601C1 |

| АППАРАТ ДЛЯ ПЕРЕРАБОТКИ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ ЦИНКОВЫМ СПОСОБОМ | 1996 |

|

RU2096503C1 |

| СПОСОБ ПЕРЕРАБОТКИ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ | 1996 |

|

RU2101375C1 |

| ЭКЗОСКЕЛЕТОН | 1995 |

|

RU2110244C1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1992 |

|

RU2033432C1 |

| US 3595484 A, 27.07.1971. | |||

Авторы

Даты

2008-12-20—Публикация

2007-06-25—Подача