Изобретение относится к металлургии вторичных цветных металлов и может быть использовано для переработки кусковых отходов твердых сплавов на основе карбида вольфрама на кобальтовой или никелевой связке.

Известен способ переработки отходов твердых сплавов на основе карбида вольфрама с кобальтовой связкой, включающий плавку цинка с отходами твердого сплава при 850°C в среде защитного газа, диффузию расплавленного цинка в поры сплава с образованием интерметаллических соединений с кобальтом и последующей отгонкой цинка в вакууме и его конденсацию (см. патент США №3595484, НКИ 241-3, опубл. 1971 г.).

Наиболее близким к заявляемому техническому решению является способ переработки кусковых отходов твердых сплавов, включающий загрузку в реактор отходов твердых сплавов и цинка, дистилляцию цинка, взаимодействие с цинком при конденсации, охлаждение продукта дистилляции и его измельчение до порошковой смеси, пригодной для производства твердых сплавов (см. патент РФ №2276193, МПК7 C22B 34/36, 7/00, опубл. 10.05.2006 г.).

Недостатком прототипа является небольшая степень деструкции за один цикл, заключающаяся в том, что сравнительно холодные пары цинка (не активные) начинают образовываться в вакууме уже при 600°C и заполняют рабочее пространство при контакте с отходами твердых сплавов, конденсируются, незначительно разрушая структуру сплава, образуя тонкий слой так называемого «холостого» цинка, в дальнейшем температура парообразования в горячей зоне возрастает до 800°C и активные пары цинка, попадая в холодную зону при конденсации, первоначально преодолевают слой «холостого» цинка, а затем разрушают структуру перерабатываемого твердого сплава.

Техническим результатом предлагаемого технического решения является повышение производительности, снижение расхода электроэнергии и стоимости переработки отходов твердых сплавов.

Этот технический результат достигается тем, что в способе переработки кусковых отходов твердых сплавов, включающем загрузку в реактор кусковых отходов твердых сплавов в холодную зону, а цинка в горячую, дистилляцию цинка, деструкцию кусковых отходов твердых сплавов, охлаждение реактора и измельчение продукта деструкции, согласно изобретению, технологический процесс осуществляют в два этапа, на первом этапе после загрузки реактор вакуумируют, затем подают инертный газ до давления 0,5-1,0 атмосферы и осуществляют нагрев цинка до температуры 850-950°C, после чего в реакторе создают вакуум и выдерживают в нем цинк в течение 5-10 минут при той же температуре, а после охлаждения реактора осуществляют второй этап, на котором продукт деструкции перемещают в горячую зону, а в холодную зону помещают очередную порцию кусковых отходов твердых сплавов и процесс повторяют.

Процесс дистилляции в горячей зоне и деструкции твердого сплава в холодной зоне протекает одновременно.

Давление вакуума в реакторе создают 4-5 Па.

Данный способ позволит повысить производительность, снизить расход электроэнергии и стоимость переработки отходов твердых сплавов.

При температуре ниже 850°C в горячей зоне дистилляции происходит возгонка «холостых» паров цинка и приводит к образованию цинковых пленок на поверхности перерабатываемого сплава, что приводит к снижению производительности процесса, а при повышении температуры до 950°C интенсивность деструкции отходов твердых сплавов резко возрастает и остаточное содержание цинка в готовом продукте снижается до 0,01%, что удовлетворяет требованиям производства твердых сплавов. Повышение температуры выше 950°C не эффективно, т.к. не приводит к улучшению результатов, а увеличивает расход электрической энергии.

Давление инертного газа до 0,5-1,0 атмосферы до достижения оптимальной температуры обеспечивает предотвращение парообразования «холостого» цинка.

Вакуум 4-5 Па в момент дистилляции цинка и деструкции отходов твердых сплавов обеспечивает защитную среду от окисления и требуемую степень отгонки цинка. Снижение или повышение вакуума нецелесообразно, т.к. сопряжено с увеличением расхода электроэнергии и продолжительностью процесса.

Процесс деструкции продолжительностью менее 5 минут протекает не полностью, а более 10 минут - не приводит к повышению степени разложения отходов твердого сплава, и увеличивает расход электроэнергии.

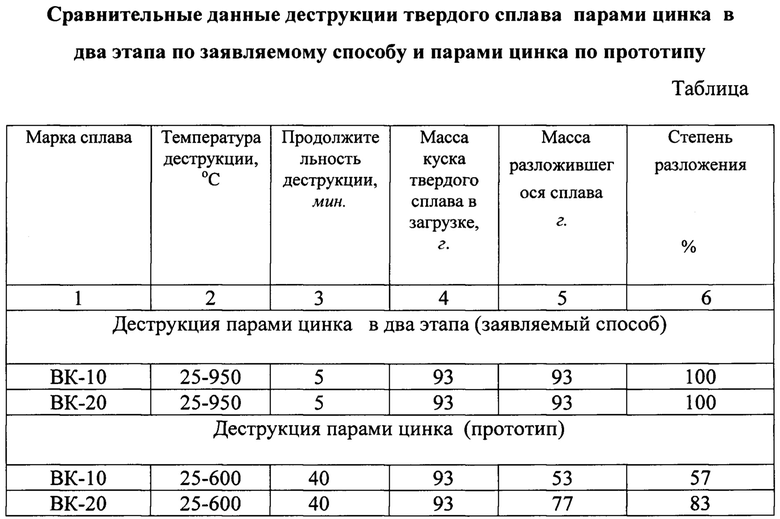

Сущность способа поясняется таблицей, в которой приведены сравнительные данные деструкции твердого сплава парами цинка в два этапа по заявляемому способу и парами цинка по прототипу.

Способ переработки кусковых отходов твердых сплавов осуществляли следующим образом.

Отходы твердого сплава, например, марки ВК-20 состава, %: W - 74,49; Co - 19,8; Cобщ. - 5,53; Cсв - 0,15; Fe - 0,03; и ВК-10 состава, %: W - 84,49; Co - 9,8; Cобщ. - 5,53; Cсв - 0,15; Fe - 0,03; толщиной 20 мм и массой 93 г, на первом этапе помещали в графитовом стакане в холодную зону (25°C) реактора (см. патент РФ №2581690, опубл. 20.04.2016 г. "Реактор деструкции отходов твердых сплавов газообразным цинком"), а в горячею зону (950°C) в таком же графитовом стакане помещали цинк. Реактор после загрузки вакуумировали, затем закачивали инертный газ давлением в 1 атмосферу и нагревали цинк до температуры 900°C, после чего в реакторе создавали вакуум 4 Па, и выдерживали в нем цинк в течение 5 минут при этой же температуре, при этом цинк в процессе дистилляции отгоняли в виде пара, который поступал в холодную не обогреваемую зону, где пары цинка проникали в поры твердого сплава, конденсировались и цинк образовывал с кобальтом легкоплавкий сплав, затвердевание которого приводило к разрушению кобальтовой связки и деструкции твердого сплава. Процессы дистилляции цинка в горячей зоне и деструкции твердого сплава в холодной зоне протекали одновременно. После завершения процесса деструкции реактор охлаждали, и осуществляли второй этап технологического процесса. Стакан из холодной зоны реактора перемещали в горячую зону, а в холодную зону помещали стакан с очередной порцией твердого сплава. Нагрев горячей зоны осуществляли в среде инертного газа, при давлении 1 атмосферы, в результате чего предотвращали преждевременную возгонку «холостых» паров цинка и при достижении температуры 900°C в горячей зоне, реакционную зону вакуумировали, резкое падение давления приводило сплав, находящийся в горячей зоне, в кипящее состояние, бурное перемешивание сплава приводило к полной деструкции отходов твердого сплава, при этом одновременно осуществляли процесс дистилляции цинка, пары которого поступали в холодную зону и при конденсации происходила деструкция очередной порции отходов твердого сплава, а полученный после дистилляции продукт охлаждали и измельчали в порошок.

Для сравнения проводили деструкцию по прототипу, результаты которой приведены в таблице, из которой видно, что степень деструкции твердого сплава парами цинка в два этапа превышает деструкцию парами цинка (по прототипу) в 1,2-1,7 раза, а продолжительность процесса деструкции снижается в 4-8 раз.

Использование предлагаемого способа переработки кусковых отходов твердых сплавов позволит по сравнению с прототипом повысить производительность, снизить расход электроэнергии и стоимость переработки отходов твердых сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ | 2004 |

|

RU2276193C1 |

| Реактор переработки отходов твердых сплавов | 2018 |

|

RU2685923C1 |

| РЕАКТОР ДЕСТРУКЦИИ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ ГАЗООБРАЗНЫМ ЦИНКОМ | 2014 |

|

RU2581690C1 |

| АППАРАТ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ ЦИНКОВЫМ СПОСОБОМ | 2007 |

|

RU2341571C1 |

| АППАРАТ ДЛЯ ПЕРЕРАБОТКИ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ ЦИНКОВЫМ СПОСОБОМ | 2005 |

|

RU2277601C1 |

| АППАРАТ ДЛЯ ПЕРЕРАБОТКИ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ ЦИНКОВЫМ СПОСОБОМ | 1996 |

|

RU2096503C1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СОЕДИНЕНИЙ МЕТАЛЛОВ ПРИ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКЕ МЕТАЛЛСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2278175C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ОСАДКОВ СТОЧНЫХ ВОД И СПОСОБ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2013 |

|

RU2536510C2 |

| СПОСОБ ПЕРЕРАБОТКИ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ | 1996 |

|

RU2101375C1 |

Изобретение относится к способу переработки кусковых отходов твердых сплавов на основе карбида вольфрама на кобальтовой связке. Способ включает загрузку в реактор кусковых отходов твердых сплавов в холодную зону, а цинка в горячую, дистилляцию цинка, деструкцию кусковых отходов твердых сплавов, охлаждение реактора и измельчение продукта деструкции. При этом технологический процесс осуществляют в два этапа. На первом этапе после загрузки реактор вакуумируют, затем подают инертный газ до давления 0,5-1,0 атмосферы и осуществляют нагрев цинка до температуры 850-950°C. Затем в реакторе создают вакуум 4-5 Па и выдерживают в нем цинк в течение 5-10 минут при той же температуре. Далее охлаждают реактор и осуществляют второй этап, на котором продукт деструкции перемещают в горячую зону, а в холодную зону помещают очередную порцию кусковых отходов твердых сплавов и процесс повторяют. Процесс дистилляции в горячей зоне и деструкции твердого сплава в холодной зоне протекает одновременно. Технический результат заключается в повышении производительности, снижении расхода электроэнергии и стоимости переработки отходов твердых сплавов. 2 з.п. ф-лы, 1 табл.

1. Способ переработки кусковых отходов твердых сплавов на основе карбида вольфрама на кобальтовой связке в реакторе с холодной и горячей зонами, включающий загрузку кусковых отходов твердых сплавов в холодную зону реактора, а цинка в горячую зону, дистилляцию цинка с отгонкой паров цинка, деструкцию кусковых отходов твердых сплавов, охлаждение реактора и измельчение продукта деструкции, отличающийся тем, что переработку осуществляют в два этапа, на первом этапе после загрузки реактор вакуумируют, затем подают инертный газ до давления 0,5-1,0 атмосферы и осуществляют нагрев цинка до температуры 850-950°C с последующим вакуумированием и выдержкой цинка в течение 5-10 минут при той же температуре, а после охлаждения реактора осуществляют второй этап, на котором продукт деструкции перемещают в горячую зону, а в холодную зону помещают очередную порцию кусковых отходов твердых сплавов и процесс повторяют.

2. Способ по п. 1, отличающийся тем, что процесс дистилляции в горячей зоне и деструкции твердого сплава в холодной зоне протекает одновременно.

3. Способ по п. 1, отличающийся тем, что давление вакуума в реакторе создают 4-5 Па.

| СПОСОБ ПЕРЕРАБОТКИ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ | 2004 |

|

RU2276193C1 |

| СПОСОБ ПЕРЕРАБОТКИ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ | 1996 |

|

RU2101375C1 |

| АППАРАТ ДЛЯ ПЕРЕРАБОТКИ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ ЦИНКОВЫМ СПОСОБОМ | 1996 |

|

RU2096503C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2113521C1 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1992 |

|

RU2033432C1 |

| Поверочное устройство для аппаратуры бокового микрокаротажа | 1988 |

|

SU1583905A1 |

| US 3595484 А, 27.07.1971. | |||

Авторы

Даты

2018-01-31—Публикация

2017-04-12—Подача