Изобретение относится к теплотехнике и может быть использовано в любых отраслях техники для подогрева жидких или газообразных сред, в том числе в пластинчатый теплообменник с коллектором для разделения горячего и холодного теплоносителя может использоваться в газотурбинной установке для утилизации тепла выхлопных газов.

Известен пластинчатый теплообменник рекуператора газотурбинной установки (Патент US 7065873 В2, опубл. 27.05.2006), содержащий цилиндрический наружный корпус, внутренние разделительные кольца, размещенные между ними и опирающиеся на центральное внутреннее разделительное кольцо, идентичные теплообменные элементы в виде конвертов, выполненные из попарно соединенных по периферийным кромкам оребренных пластин. Патрубки подвода и отвода внутреннего теплоносителя с большим давлением здесь формируются набором конструктивных элементов, включающим планки, опирающиеся на разделительные кольца. Известен также способ изготовления данного пластинчатого теплообменника, включающий поэтапную вырезку и сборку элементов конструкции, с указанием мест сварки, включающий приварку планок.

К недостаткам данной конструкции и способа ее изготовления можно отнести большое количество конструктивных элементов и сварных швов, что негативно сказывается на герметичности, прочности и сложности изготовления теплообменника. Кроме того, использование в районе патрубков подвода и отвода теплоносителя планок с приваркой их аргонно-дуговой сваркой увеличивает металлоемкость и стоимость изделия, а также снижает его эффективность вследствие загромождения проходных сечений окон патрубков.

Известен пластинчатый теплообменник и способ его изготовления (патент РФ №2686134, опубл. 24.04.2019), содержащий первую секцию теплообменника, которая включает цилиндрический наружный корпус, одно центральное и два периферийных разделительных кольца, размещенные между корпусом и кольцами и опирающиеся на центральное разделительное кольцо теплообменные элементы, выполненные из попарно соединенных по периферийным кромкам гофрированных пластин, отличающийся тем, что теплообменные элементы имеют выступающие за периферийную кромку отбортовки, образующие впускные и выпускные коллекторные окна, соединенные без зазора с окнамисоседних теплообменных элементов и охватываемые разделительными кольцами, причем отбортовки, центральное и периферийные кольца формируют коллекторы подвода и отвода внутреннего теплоносителя, а торцевые части теплообменника выполнены таким образом, чтобы обеспечить возможность прохождения между теплообменными элементами внешнего теплоносителя, кроме того, теплообменник содержит дополнительную секцию теплообменника, выполненную аналогично первой секции, причем секции теплообменника расположены в теплообменнике таким образом, чтобы обеспечить параллельное поступление внутреннего теплоносителя в первую и дополнительную секции теплообменника, а также обеспечить к ним параллельную подачу внешнего теплоносителя.

К недостаткам данного теплообменника можно отнести низкую прочность теплообменника, а также относительную сложность изготовления теплообменника. Кроме того, при применении в качестве рекуператора газотурбинного двигателя, используемого для утилизации тепла выхлопных газов, теплообменник конструктивно размещен по окружности над г азогенератором, что увеличивает диаметральные размеры газотурбинного двигателя и затрудняет изменять длину теплообменника, и что соответственно, не дает возможности изменить степень регенерации теплоты.

Наиболее близким к заявленному изобретению по технической сущности является рекуперативный теплообменник и способ его работы (Патент РФ 2755759, опубл. 21.09.2021), состоящий из передней и задней стенок, внешнего корпус, внутри которого расположены каналы второго теплоносителя, имеющие входные и выходные окна, вход и выход первого теплоносителя, отличающийся тем, что между внешним корпусом и, по меньшей мере, частью внешних поверхностей каналов второго теплоносителя расположена теплоизолированная разделительная стенка первого теплоносителя, выполненная с возможностью разделения входящего в теплообменник потока и выходящего из теплообменника потока первого теплоносителя с образованием продольного кольцевого канала первого теплоносителя, также содержит перегородки, выполненные с образованием лабиринтных каналов для прохождения первого теплоносителя, через эти перегородки проходят каналы второго теплоносителя, кроме того, перегородки расположены таким образом, что проходное сечение лабиринтных каналов увеличивается в направлении от задней стенки к передней стенке, входные окна каналов второго теплоносителя расположены в передней стенке, а выходные окна каналов второго теплоносителя расположены в задней стенке. Заявленный рекуперативный теплообменник может работать, например, в составе газотурбинного двигателя, и конструктивно размещен после турбины.

Данный рекуперативный теплообменник и способ его работы принят в качестве прототипа предлагаемого изобретения. Прототип выполнен по кожухотрубной схеме, соответственно, у таких теплообменников меньше площадь поверхности теплообмена по сравнению с пластинчатыми теплообменниками. Кроме того, кожухотрубные теплообменники являются менее компактными, более металлоемкими и, соответственно, более тяжелыми, чем пластинчатые теплообменники.

Техническим результатом является увеличение коэффициента компактности теплообменника при сохранении внешних габаритных размеров теплообменника, увеличение степени регенерации теплоты, а также упрощение изготовления теплообменника.

Задачей предполагаемого изобретения является увеличение коэффициента компактности теплообменника за счет увеличения площади поверхности теплообмена, а также относительное упрощение изготовления теплообменника за счет применения аддитивных технологий.

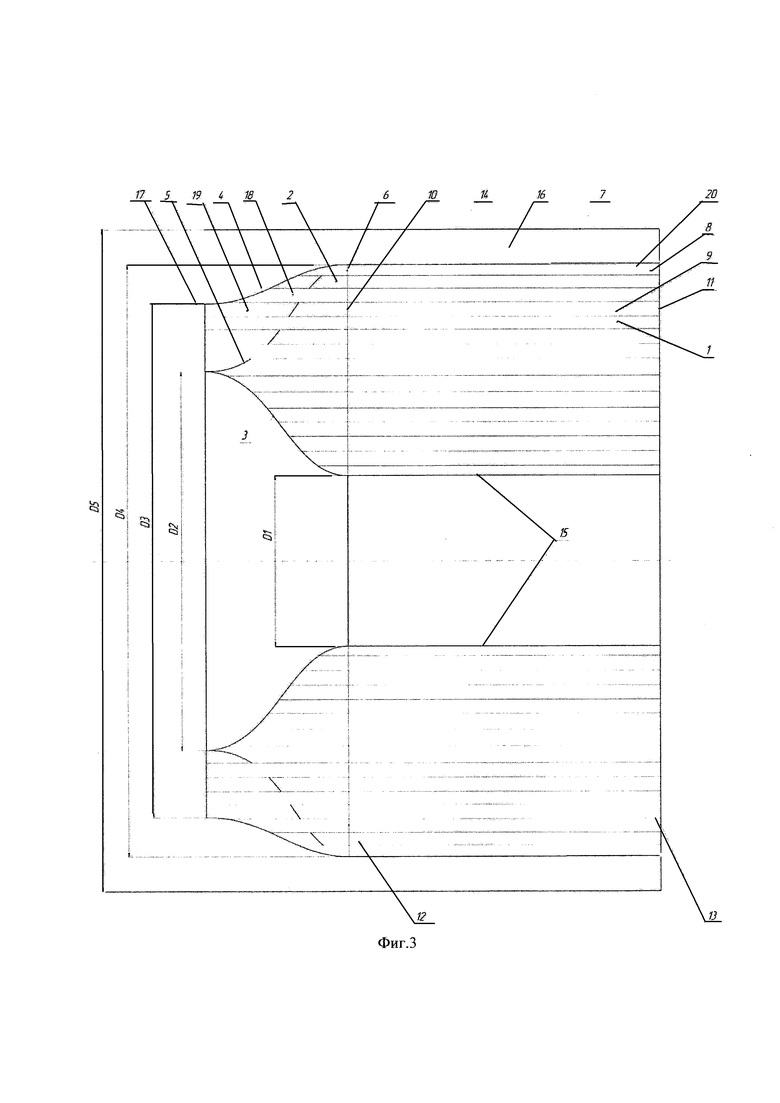

Технический результат достигается за счет того, что пластинчатый теплообменник, содержащий внешний корпус 7, первую секцию 1, состоящую из кольцевых стенок 12 и 13, цилиндрической разделительной поверхности 14, и образованный между внешним корпусом 7 и цилиндрической разделительной поверхностью 14 продольный кольцевой канал 16 первого теплоносителя, согласно изобретению, внешний корпус имеет диаметр D5, кольцевые стенки 12 и 13 первой секции 1 имеют внутренний D1 и наружный D4 диаметры, кольцевые стенки 12 и 13 образуют между собой цилиндрические разделительные поверхности 14 и 15, между которыми расположены каналы 8 первого теплоносителя, имеющие входные 20 и выходные 6 окна, и каналы 9 второго теплоносителя, имеющие входные 10 и выходные 11 окна, теплообменник содержит вторую секцию 2 с передней кольцевой стенкой 17 с внутренним D2 и наружным D3 диаметрами, кольцевые стенки 17 и 12 образуют между собой внешнюю поверхность n-порядка 3 с переходом от диаметра D2 к диметру D1, и внешнюю поверхность n-порядка 4 с переходом от диаметра D3 к диаметру D4, между поверхностями 3 и 4 расположены коллекторы отвода первого теплоносителя 18, кроме того стенки 17 и 12 образуют между собой внутреннюю поверхность n-порядка 5 с переходом от диаметра D2 к D4, между поверхностями 5 и 3 расположены коллекторы подвода второго теплоносителя 19, при этом вторая секция 2 соединена по стенке 12 с первой секцией 1, первая 1 и вторая 2 секции расположены соосно и выполнены за одно целое, а продольный кольцевой канал 16 соединен по первому теплоносителю с входными окнами 20 канала 8 первого теплоносителя первой секции 1, а выходные 6 окна канала 8 первого теплоносителя первойсекции 1 соединены по первому теплоносителю с коллекторами отвода первого теплоносителя 18 второй секции 2, коллекторы подвода второго теплоносителя 19 второй секции 2 соединены по второму теплоносителю с входными окнами 10 канала 9 второго теплоносителя первой секции 1.

Кроме того, согласно изобретению, теплообменник изготовлен методом селективного лазерного сплавления путем последовательного сплавления слоев металлического порошка нержавеющей стали марки 12х18н10т толщиной 50 мкм.

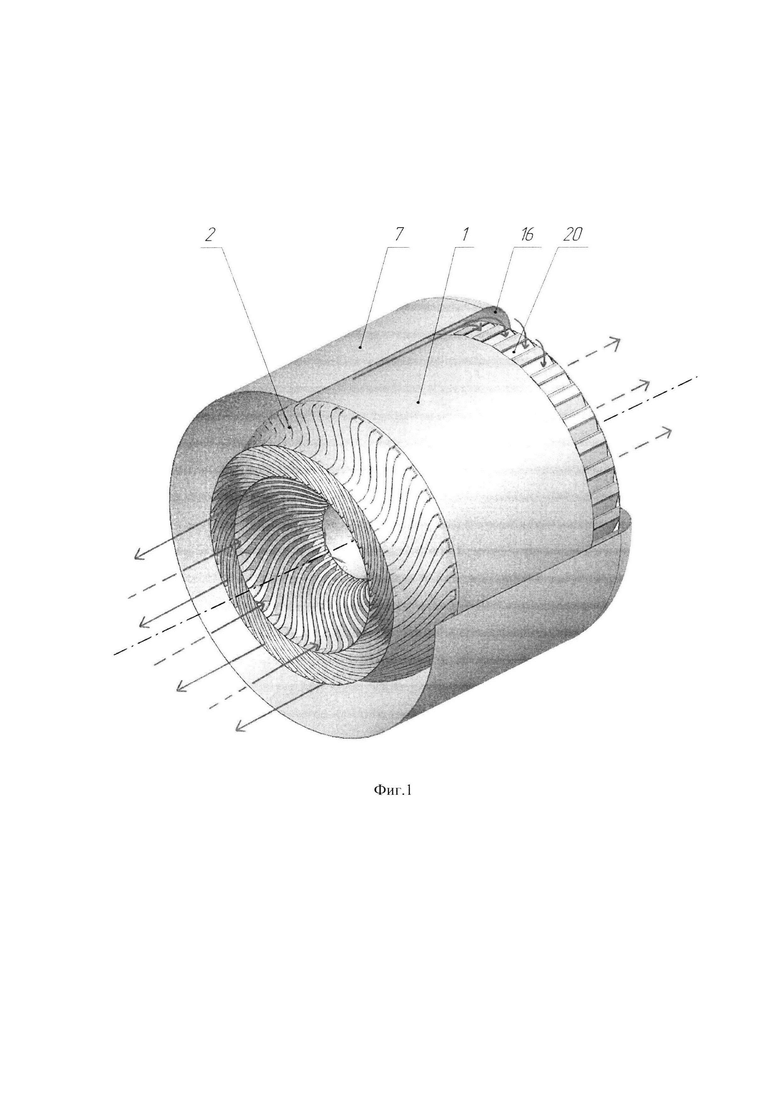

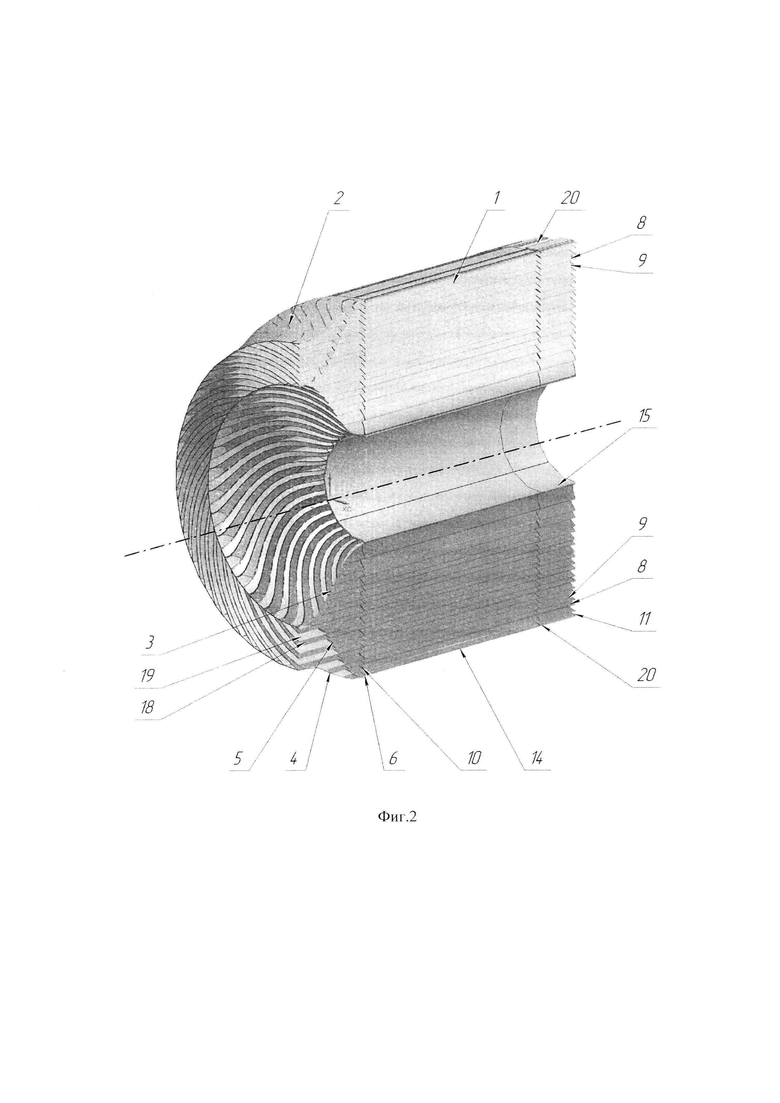

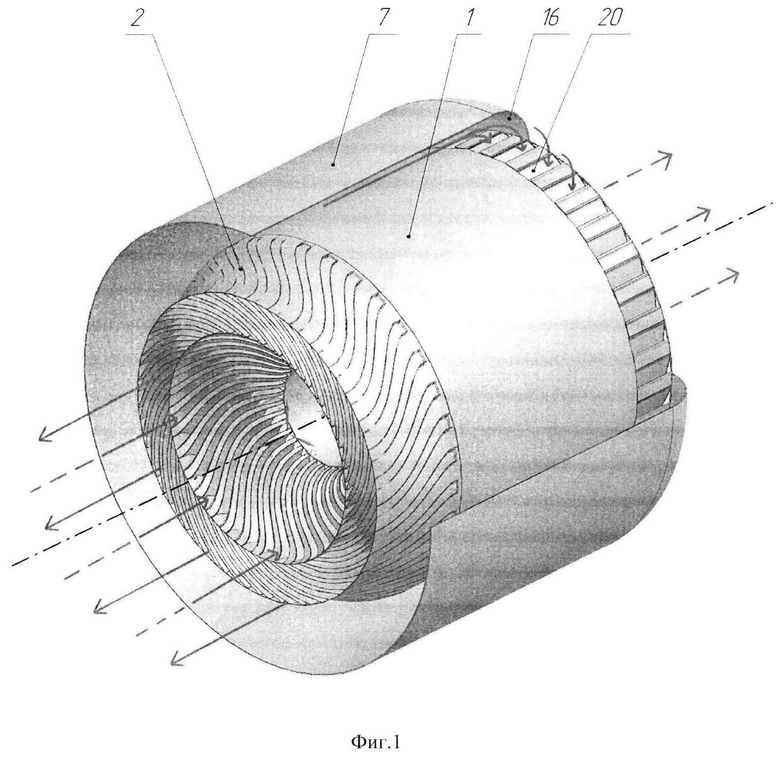

Сущность изобретения поясняется фигурами, где:

на фиг. 1 показан общий вид пластинчатого теплообменника с направлением движения воздуха из компрессора и выхлопных газов двигателя;

на фиг. 2 показан продольный разрез пластинчатого теплообменника;

на фиг. 3 показан продольный разрез пластинчатого теплообменника.

Теплообменник (фиг. 1) состоит из первой секции 1, второй секции 2 и внешнего корпуса 7.

Первая секция 1 (фиг. 2, 3) состоит из кольцевых стенок 12 и 13 с внутренним D1 и наружным D4 диаметрами, которые образуют между собой цилиндрические разделительные поверхности 14 и 15. Между разделительными поверхностями 14 и 15 расположены каналы 8 первого теплоносителя с входными 20 и выходными 6 окнами, а также каналы 9 второго теплоносителя с входными 10 и выходными 11 окнами.

Между внешним корпусом 7 и цилиндрической разделительной поверхностью 14 образуется продольный кольцевой канал 16 первого теплоносителя, который соединен с каналами 8 первого теплоносителя через входные окна 20.

Вторая секция 2 содержит переднюю кольцевую стенку 17 с внутренним D2 и наружным D3 диаметрами. Кольцевые стенки 17 и 12 образуют между собой внешнюю поверхность n-порядка 3 с переходом от диаметра D2 к диметру D1 и внешнюю поверхность n-порядка 4 с переходом от диаметра D3 к диаметру D4. Между поверхностями 3 и 4 расположены коллекторы отвода первого теплоносителя 18. Стенки 17 и 12 образуют между собой внутреннюю поверхность n-порядка 5 с переходом от диаметра D2 к D4, между поверхностями 5 и 3 расположены коллекторы подвода второго теплоносителя 19, причем внутренняя поверхность 5 расположена только в коллекторах подвода второго теплоносителя 19.

Вторая секция 2 соединена по стенке 12 с первой секцией 1, при этом первая 1 и вторая 2 секции расположены соосно и выполнены за одно целое. Каналы 8 первого теплоносителя соединены с коллекторами отвода первого теплоносителя 18 черезвыходные окна 6, коллекторы подвода второго теплоносителя 19 соединены с каналами 9 второго теплоносителя через входные окна 10.

Теплообменник изготовлен методом селективного лазерного сплавления путем последовательного сплавления слоев металлического порошка нержавеющей стали марки 12х18н10т толщиной 50 мкм

Пластинчатый теплообменник с коллектором для разделения горячего и холодного теплоносителя работает следующим образом. Конструктивно теплообменник размещается после турбины газотурбинной установки, что позволяет за счет изменения длины теплообменника изменять степень регенерации теплоты. Ось газогенератора газотурбинной установки совмещают с осью теплообменника. Внешний корпус 7 соединяют с корпусом газотурбинной установки (на фигурах не обозначен), либо внешний корпус 7 может быть одним целым с корпусом газотурбинной установки. В таком случае в качестве первого теплоносителя выступает воздух, нагнетаемый компрессором газотурбинной установки, а в качестве второго теплоносителя выхлопные газы газотурбинной установки.

Воздух из компрессора подводится по продольному кольцевому каналу 16 через входные окна 20 в каналы 8 первой секции 1 теплообменника, где воздух нагревается теплом выхлопных газов, которые поступают в теплообменник по коллекторам подвода 19 второй секции 2 и далее через входные окна 10 в каналы 9 первой секции 1 теплообменника. Взаимное течение нагреваемого воздуха и отдающих тепло выхлопных газов -перекрестное без смешения потоков. Выход нагретого воздуха осуществляется через выходные окна 6 по коллекторам отвода 18 второй секции 2, после чего подводится к камере сгорания газотурбинной установки. Выход выхлопных газов 15 осуществляется через выходные окна 11 каналов 9 первой секции 1.

Таким образом, достигается увеличение коэффициента компактности теплообменника за счет увеличения площади поверхности теплообмена при сохранении внешних габаритных размеров теплообменника по сравнению с прототипом, и, соответственно, увеличение степени регенерации теплоты, а также упрощение изготовления теплообменника, а именно применение технологии селективного лазерного сплавления, позволяющей напечатать теплообменник из металлического порошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Малоразмерная газотурбинная установка | 2024 |

|

RU2819326C1 |

| Пластинчатый теплообменник со спиралевидными турбулизаторами для газотурбинной установки | 2024 |

|

RU2819324C1 |

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2018 |

|

RU2686134C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2021 |

|

RU2755013C1 |

| Теплообменный аппарат | 2020 |

|

RU2743689C1 |

| ТЕПЛООБМЕННИК ТРУБЧАТЫЙ | 2014 |

|

RU2571886C2 |

| РЕКУПЕРАТИВНЫЙ ТЕПЛООБМЕННИК И СПОСОБ ЕГО РАБОТЫ | 2021 |

|

RU2755759C1 |

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2017 |

|

RU2659677C1 |

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2018 |

|

RU2700213C1 |

| ИЗОТЕРМИЧЕСКИЙ ХИМИЧЕСКИЙ РЕАКТОР С ПЛАСТИНЧАТЫМ ТЕПЛООБМЕННИКОМ | 2009 |

|

RU2482909C2 |

Изобретение относится к области теплотехники и может быть использовано для подогрева жидких или газообразных сред. Теплообменник состоит из двух секций, первая из которых ограничена кольцевыми стенками с внутренним D1 и наружным D4 диаметрами. Стенки образуют между собой цилиндрические разделительные поверхности, между которыми расположены каналы первого теплоносителя и каналы второго теплоносителя с входными и выходными окнами. Вторая секция содержит переднюю кольцевую стенку с внутренним D2 и наружным D3 диаметрами. Кольцевые стенки образуют между собой внешнюю поверхность n-порядка с переходом от диаметра D2 к диметру D1 и внешнюю поверхность n-порядка с переходом от диаметра D3 к диаметру D4. Между поверхностями расположены коллекторы отвода первого теплоносителя. Стенки образуют между собой внутреннюю поверхность n-порядка с переходом от диаметра D2 к D4. Между поверхностями расположены коллекторы подвода второго теплоносителя. Вторая секция соединена по стенке с первой секцией, причем секции расположены соосно и выполнены за одно целое. Каналы первого теплоносителя соединены с коллекторами отвода первого теплоносителя через выходные окна, коллекторы подвода второго теплоносителя соединены с каналами второго теплоносителя через входные окна. Теплообменник изготовлен методом селективного лазерного сплавления. Технический результат - увеличение коэффициента компактности теплообменника за счет увеличения площади поверхности теплообмена. 1 з.п. ф-лы, 3 ил.

1. Пластинчатый теплообменник, содержащий внешний корпус (7), первую секцию (1), состоящую из кольцевых стенок (12), (13), цилиндрической разделительной поверхности (14), и образованный между внешним корпусом (7) и цилиндрической разделительной поверхностью (14) продольный кольцевой канал (16) первого теплоносителя, отличающийся тем, что, внешний корпус имеет диаметр D5, кольцевые стенки (12), (13) первой секции (1) имеют внутренний D1 и наружный D4 диаметры, кольцевые стенки (12), (13) образуют между собой цилиндрические разделительные поверхности (14), (15), между которыми расположены каналы (8) первого теплоносителя, имеющие входные (20) и выходные (6) окна и каналы (9) второго теплоносителя, имеющие входные (10) и выходные (11) окна, теплообменник содержит вторую секцию (2) с передней кольцевой стенкой (17) с внутренним D2 и наружным D3 диаметрами, кольцевые стенки (17), (12) образуют между собой внешнюю поверхность n-порядка (3) с переходом от диаметра D2 к диметру D1 и внешнюю поверхность n-порядка (4) с переходом от диаметра D3 к диаметру D4, между поверхностями (3), (4) расположены коллекторы отвода первого теплоносителя (18), кроме того, стенки (17), (12) образуют между собой внутреннюю поверхность n-порядка (5) с переходом от диаметра D2 к D4, между поверхностями (5), (3) расположены коллекторы подвода второго теплоносителя (19), при этом вторая секция (2) соединена по стенке (12) с первой секцией (1), первая (1) и вторая (2) секции расположены соосно и выполнены за одно целое, а продольный кольцевой канал (16) соединен по первому теплоносителю с входными окнами (20) канала (8) первого теплоносителя первой секции (1), а выходные (6) окна канала (8) первого теплоносителя первой секции (1) соединены по первому теплоносителю с коллекторами отвода первого теплоносителя (18) второй секции (2), коллекторы подвода второго теплоносителя (19) второй секции (2) соединены по второму теплоносителю с входными окнами (10) канала (9) второго теплоносителя первой секции (1).

2. Теплообменник по п. 1, отличающийся тем, что теплообменник изготовлен методом селективного лазерного сплавления путем последовательного сплавления слоев металлического порошка нержавеющей стали марки 12х18н10т толщиной 50 мкм.

| ПАКЕТ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1990 |

|

RU2031346C1 |

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2018 |

|

RU2686134C1 |

| РЕКУПЕРАТИВНЫЙ ТЕПЛООБМЕННИК И СПОСОБ ЕГО РАБОТЫ | 2021 |

|

RU2755759C1 |

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2018 |

|

RU2700213C1 |

| WO 2017052798 A1, 30.03.2017 | |||

| Носовая оконечность быстроходного надводного корабля или относительно тихоходного гражданского судна повышенной штормовой мореходности и ледовой проходимости в автономном плавании | 2015 |

|

RU2607136C2 |

| US 10670349 B2, 02.06.2020. | |||

Авторы

Даты

2024-05-17—Публикация

2024-01-10—Подача