Изобретение относится к теплотехнике и может быть использовано в технике для подогрева жидких или газообразных сред, например, в качестве рекуператора.

Известен пластинчатый теплообменник рекуператора газотурбинной установки (Патент США №7,065,873 опубликованный 27.05.2006), содержащий цилиндрический наружный корпус, внутренние разделительные кольца, размещенные между ними и опирающиеся на центральное внутреннее разделительное кольцо, идентичные теплообменные элементы в виде конвертов, выполненные из попарно соединенных по периферийным кромкам оребренных пластин. Патрубки подвода и отвода внутреннего теплоносителя с большим давлением здесь формируются набором конструктивных элементов, включающим планки, опирающиеся на разделительные кольца. Известен также способ изготовления данного пластинчатого теплообменника, включающий поэтапную вырезку и сборку элементов конструкции, с указанием мест сварки, включающий приварку планок.

К недостаткам данной конструкции и способа ее изготовления можно отнести большое количество конструктивных элементов и сварных швов, что негативно сказывается на герметичности и прочности теплообменника. Кроме того, использование в районе патрубков подвода и отвода теплоносителя планок с приваркой их аргонно-дуговой сваркой увеличивает металлоемкость и стоимость изделия, а также снижает его эффективность вследствие загромождения проходных сечений окон патрубков.

Наиболее близким к заявленному изобретению по технической сущности является пластинчатый теплообменник и способ его изготовления (патент РФ №2659677, опубл. 03.07.2018), содержащий цилиндрический наружный корпус, одно центральное и два периферийных разделительных кольца, размещенные между корпусом и кольцами и опирающиеся на центральное разделительное кольцо теплообменные элементы, выполненные из попарно соединенных по периферийным кромкам гофрированных пластин, при этом теплообменные элементы имеют выступающие за периферийную кромку отбортовки, образующие впускные и выпускные коллекторные окна, соединеные без зазора с окнами соседних теплообменных элементов и охватываемые разделительными кольцами, причем отбортовки, центральное и периферийные кольца формируют коллекторы подвода и отвода внутреннего теплоносителя, а торцевые части теплообменника выполнены таким образом, чтобы обеспечить возможность прохождения между теплообменными элементами внешнего теплоносителя. При этом, способ изготовления пластинчатого теплообменника заключается в том, что наружные и внутренние гофрированные пластины изготавливают методом штамповки, а затем попарно соединяют по периферийным кромкам, а образованные при этом теплообменные элементы соединяют друг с другом с помощью наружного цилиндрического корпуса, двух периферийных и одного центрального разделительных колец, в каждом теплообменном элементе выполняют отбортовки, образующие впускные и выпускные окна, таким образом, что они выступают за периферийную кромку пластин по внутреннему диаметру теплообменника, и торцы центрального кольца, а также по одному торцу периферийных колец выполняют с профилем, повторяющим внешний профиль выпускных окон, в который вставляют поочередно теплообменные элементы, а затем теплообменные элементы соединяют между собой и с кольцами.

К недостаткам наиболее близкого аналога можно отнести высокую трудоемкость изготовления, вызванную необходимостью выполнения слесарной подгонки элементов перед сварочными работами, а также проведение сварочных работ в условиях конструктивной стесненности.

Задачей, на решение которой направлено заявленное изобретение, является устранение указанных выше недостатков прототипа.

Технический результат заключается в повышении размерной точности позиционирования соединяемых, например, сваркой или пайкой кромок элементов конструкции, при которой смещение соединяемых кромок от номинального положения не будет превышать 0,5 мм, что позволит осуществить автоматизированную сборку, например, сварку или пайку в крупногабаритной сборочной единице.

Технический результат достигается способом изготовления пластинчатого теплообменника, заключающимся в том, что наружные и внутренние гофрированные пластины изготавливают методом штамповки, а затем попарно соединяют по периферийным кромкам, а образованные при этом теплообменные элементы (1) соединяют друг с другом с помощью наружного цилиндрического корпуса, двух периферийных (3, 4) и одного центрального (2) разделительных колец, в каждом теплообменном элементе (1) выполняют отбортовки (11, 12), образующие впускные и выпускные коллекторные окна (13, 14), таким образом, что они (11, 12) выступают за периферийную кромку пластин по внутреннему диаметру теплообменника, при этом периферийные (3, 4) кольца изготавливают соединением по меньшей мере двух соединительных элементов (15) таким образом, чтобы они образовывали замкнутую линию, при этом в каждый соединительный элемент (15) устанавливают по меньшей мере два теплообменных элемента (1).

Теплообменные элементы (1) соединительных элементов (15) выполняют примыкающими друг к другу по огибающим поверхностям гофр и имеют линейчатую поверхности с эвольвентными направляющими.

Соединительные элементы (15) каждой секции (16) выполняют плоскими, кроме того периферийные кромки каждого теплообменного элемента выполняют таким образом, что они лежат в одной плоскости.

В пространство между теплообменными элементами (1) соседних секций (16) устанавливают вытеснители (25).

Гофрированные пластины выполняют имеющими по меньшей мере две вихревые матрицы, соединенные продольным гладким каналом и разделенные с помощью внутренних перегородок, выполненных методом штамповки и соединяют между собой, а вдоль периферийных кромок вблизи гладких каналов устанавливают соединенные с теплообменными элементами внешние перегородки, которые изготавливают с помощью штамповки металлического листа, при этом по меньшей мере одно из соединений осуществляют с помощью сварки.

Технический результат также достигается пластинчатым теплообменником, содержащим цилиндрический наружный корпус, одно центральное (2) и два периферийных (3, 4) разделительных кольца (2), размещенные между корпусом и разделительными кольцами (2, 3 и 4) и опирающиеся на центральное разделительное кольцо (2) теплообменные элементы (1), выполненные из попарно соединенных по периферийным кромкам (7) гофрированных пластин (5, 6) и имеющие выступающие за периферийную кромку (7) отбортовки (11, 12), которые образуют впускные (13) и выпускные (14) коллекторные окна, причем коллекторные окна (13, 14) охвачены разделительными кольцами (3, 4), отбортовки (11, 12), центральное (2) и периферийные кольца (3, 4) формируют коллекторы подвода (21) и отвода (22) внутреннего теплоносителя, торцевые части теплообменника выполнены таким образом, чтобы обеспечить возможность прохождения между теплообменными элементами (1) внешнего теплоносителя, при этом теплообменник состоит из по меньшей мере двух секций (16), каждая из которых состоит из теплообменных элементов (1), соединенных со сторон подвода и отвода внутреннего теплоносителя с помощью соединительных элементов (15), причем в каждой секции (16) коллекторные окна (13 и 14) соединены без зазора с окнами соседних тепловых элементов (1) одной секции, а соединительные элементы (15) образуют периферийные кольца (3, 4).

Теплообменные элементы (1) примыкают друг к другу по огибающим поверхностям гофр (8) и имеют линейчатую поверхность с эвольвентой направляющей.

Соединительные элементы (15) каждой секции (16) выполнены плоскими, периферийные кромки (7) каждого теплообменного элемента (1) лежат в одной плоскости.

Между теплообменными элементами (1) соседних секций (16) установлены вытеснители.

Гофрированные пластины (5, 6) состоят из по меньшей мере двух вихревых матриц, соединенных продольным гладким каналом (10) и разделенных с помощью внутренних перегородок, а вдоль периферийных кромок (7) вблизи гладких каналов (10) установлены соединенные с теплообменными элементами (1) внешние перегородки (23, 24), при этом по меньшей мере одно из соединений элементов выполнено с помощью сварки или пайки.

Изобретение иллюстрируется чертежами, на которых:

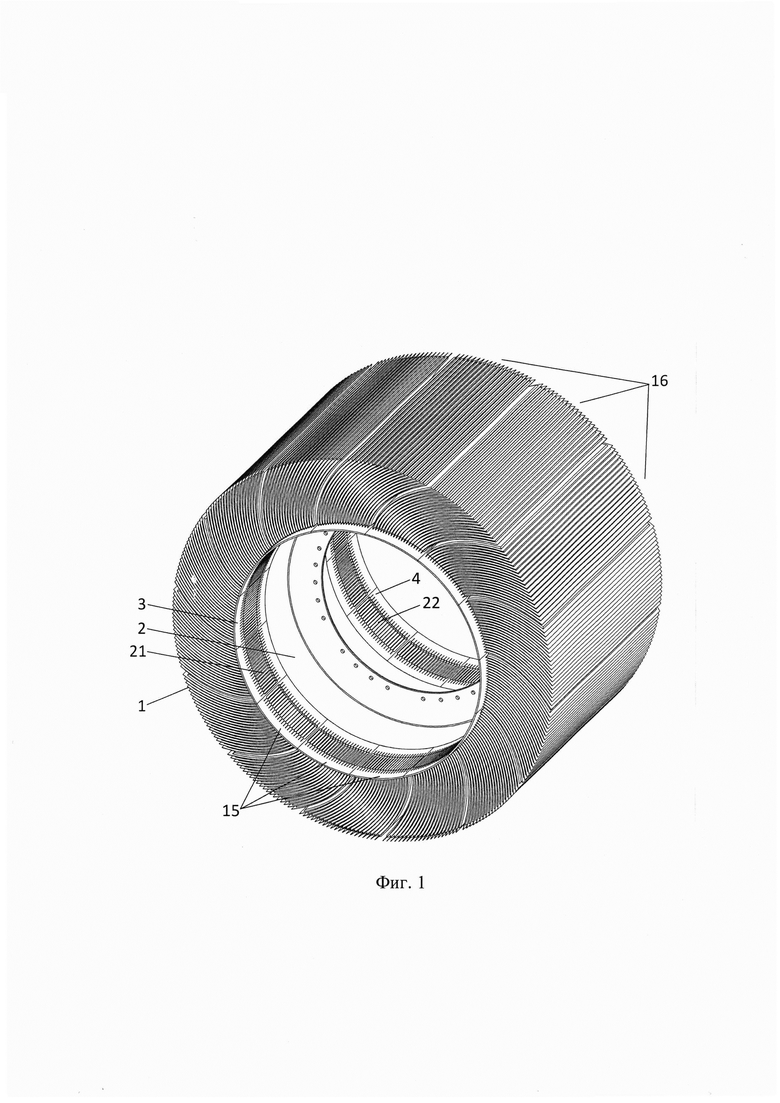

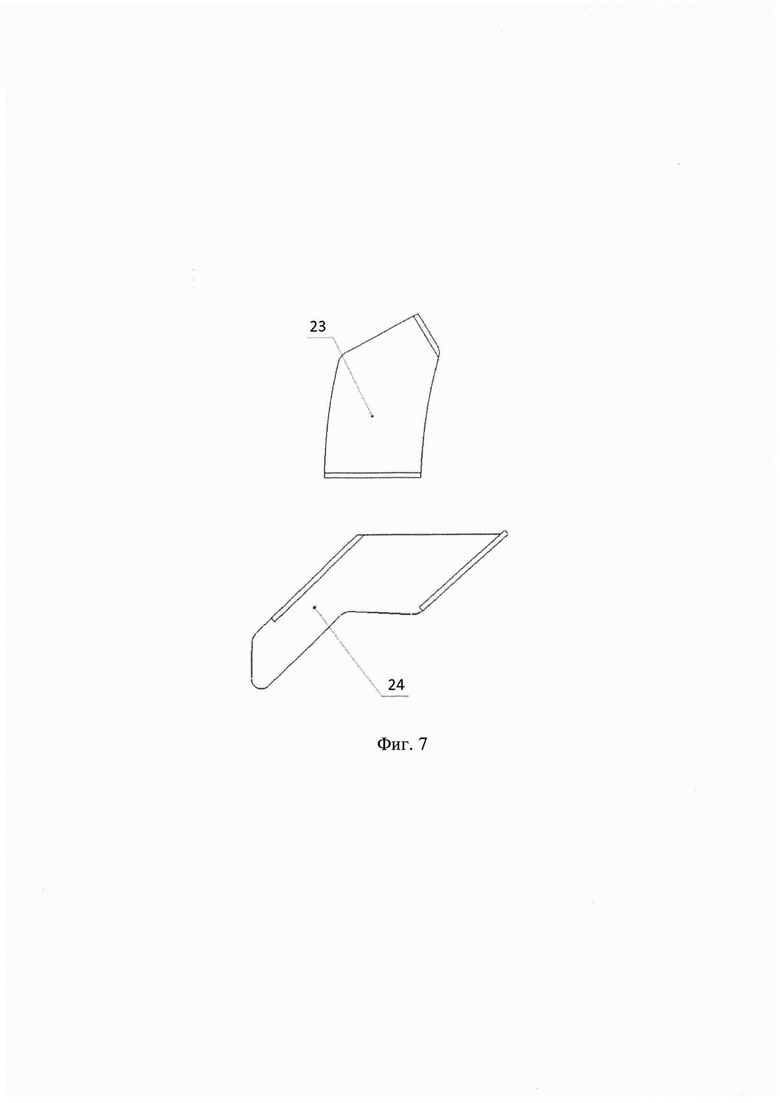

на фиг. 1 - пластинчатый теплообменник

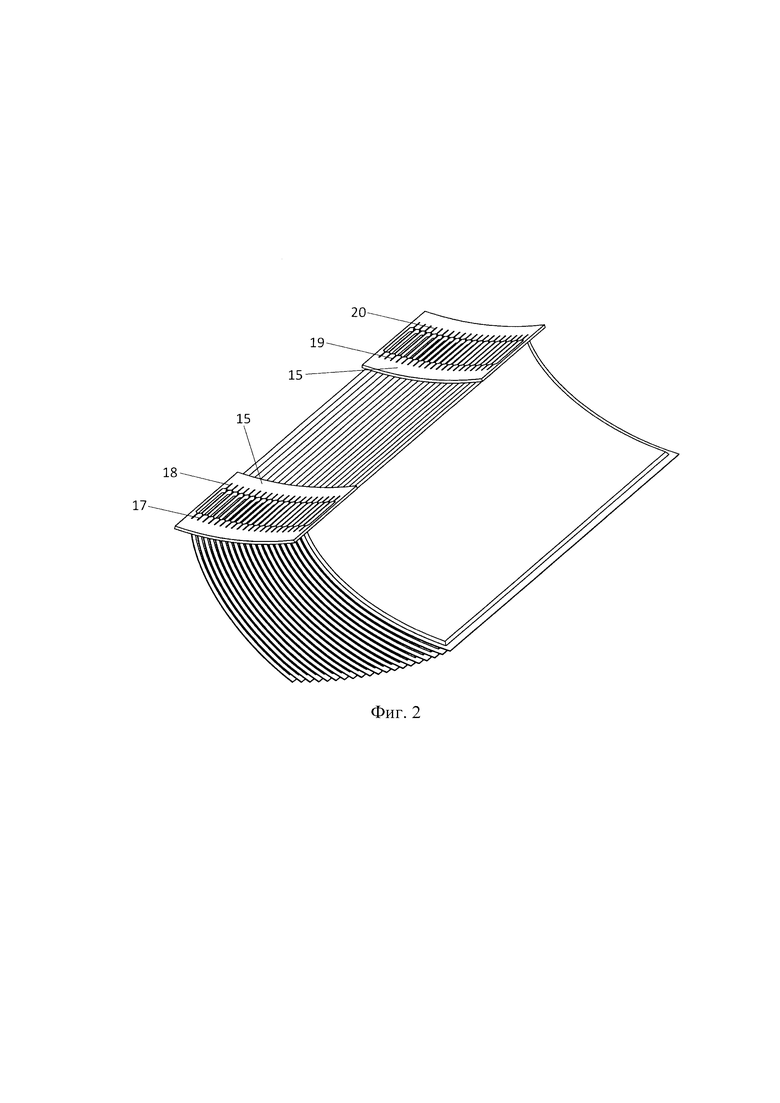

на фиг. 2 - секция теплообменника с теплообменными элементами, имеющими линейчатую поверхность с эвольвентой направляющей.

на фиг. 3 - пластинчатый теплообменник с вытеснителями

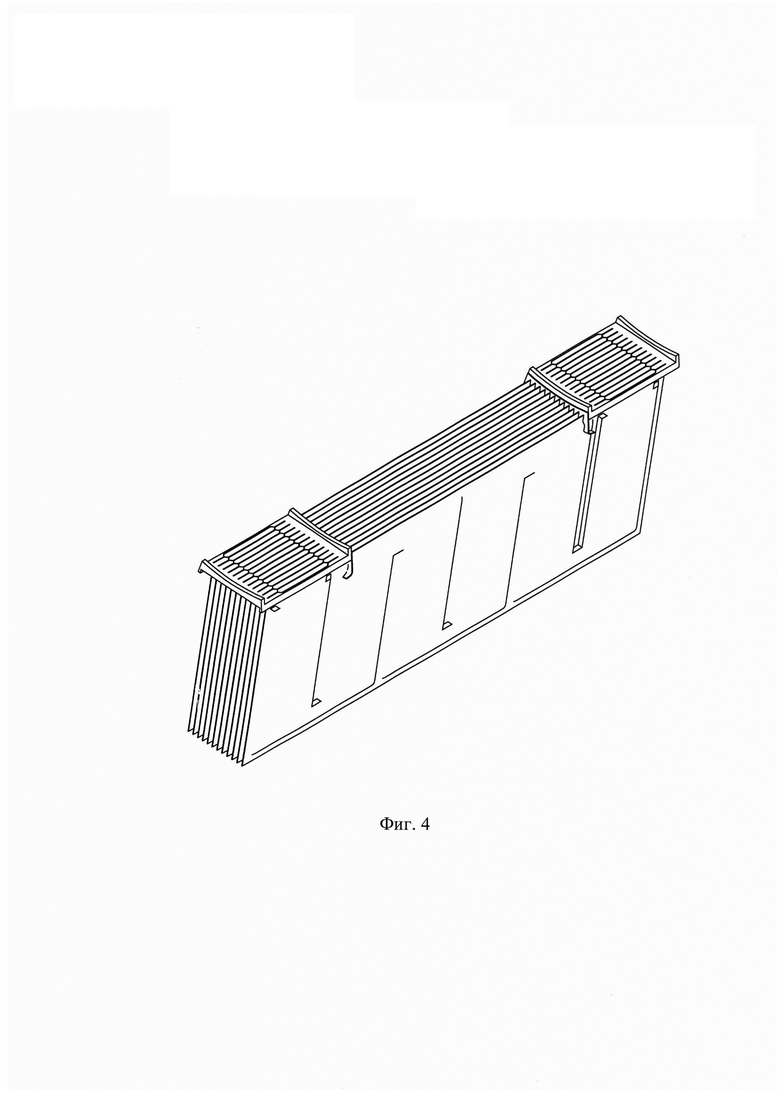

на фиг. 4 - секция теплообменника с плоскими соединительными элементами и теплообменными элементами с периферийными кромками, лежащими в одной плоскости.

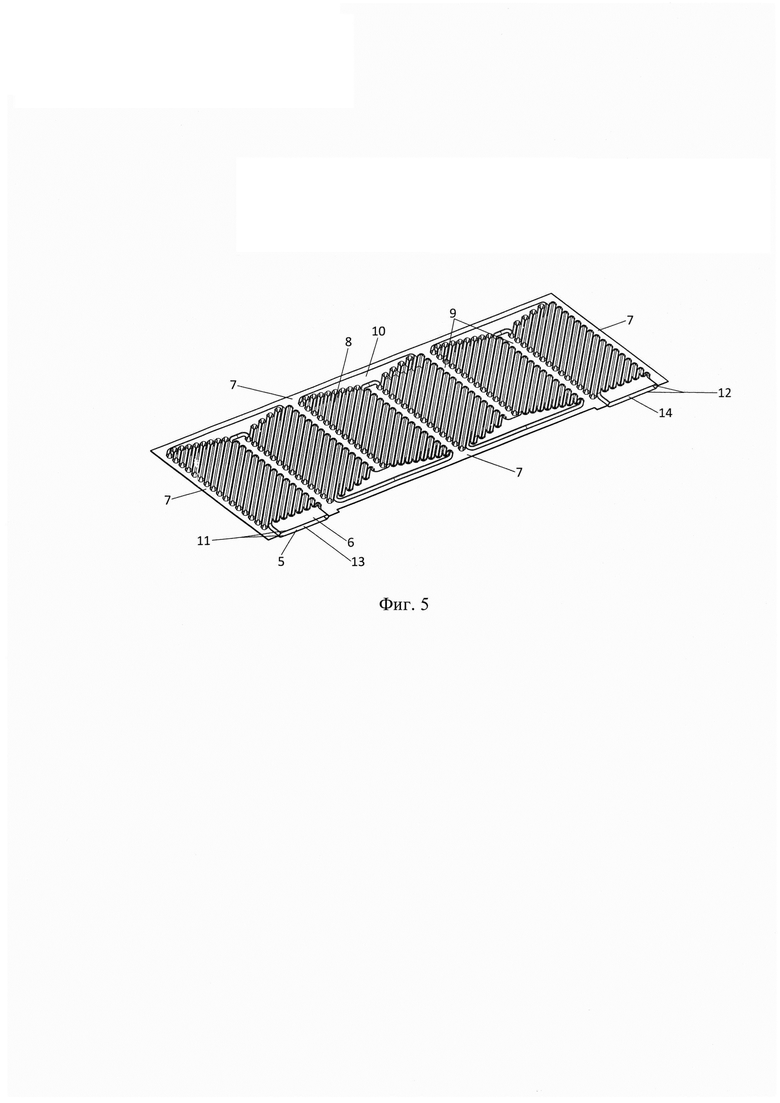

на фиг. 5 - теплообменный элемент

на фиг. 6 - вытеснитель

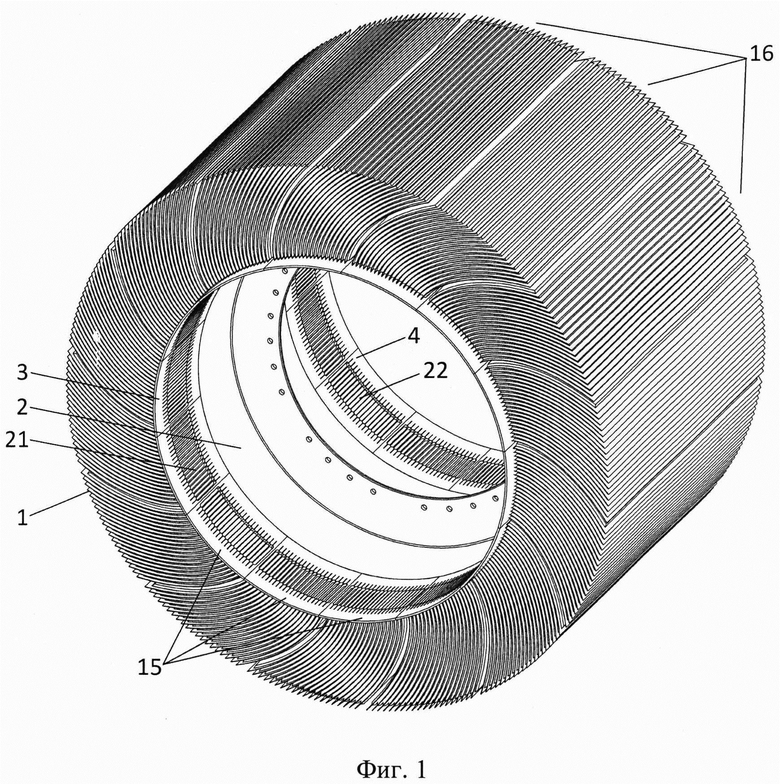

на фиг. 7 - внешние перегородки

Теплообменник (фиг. 1) состоит из цилиндрического корпуса (на чертежах не показан), теплообменных элементов 1, центрального 2 и периферийных 3, 4 разделительных колец. Теплообменные элементы 1 выполнены из нижней 5 и верхней 6 гофрированных пластин (фиг. 6). Поверхность (например, линейчатая поверхность с эвольвентой направляющей) пластин 5, 6 имеет штампованный рельеф и состоит из периферийной кромки 7, гофр 8 вихревой матрицы, поперечных перемычек внутренних перегородок 9, продольных гладких каналов 10 и отбортовок 11, 12, а также коллекторных окон 13, 14.

Периферийные разделительные кольца 3, 4 состоят из соединительных элементов 15, которые являются частью по меньшей мере двух секций 16 из которых состоит теплообменник. Каждая секция 16 теплообменника включает два соединительных элемента 15 и по меньшей мере два теплообменных элемента 1, соединенных со сторон подвода и отвода внутреннего теплоносителя с помощью соединительных элементов 15. При сборке теплообменника соединительные элементы 15 секций 16 образуют периферийные разделительные кольца 3, 4, при этом каждый соединительный элемент 15 имеет пазы 17, 18, 19, 20 (фиг. 2). Имеются также коллекторы подвода 21 и отвода 22 внутреннего и наружного теплоносителей (фиг. 1) и внешние перегородки 23, 24 (фиг. 7). В каждой секции 16 коллекторные окна 13, 14 соединены без зазора с окнами соседних тепловых элементов 1 одной секции.

Нижняя 5 и верхняя 6 гофрированные пластины примыкают друг к другу по поверхностям гофр 8 (фиг. 5) и жестко скреплены между собой, например, сваркой или пайкой по периферийным кромкам 7 и перемычкам внутренних перегородок 9. При этом, в собираемом теплообменном элементе 1 отбортовки 11, 12 формируют впускные 13 и выпускные 14 коллекторные окна для входа и выхода внутреннего теплоносителя (фиг. 6), а внутри теплообменного элемента 1 вместе с гофрами 8 и продольными гладкими каналами 10 сформированы каналы для протекания внутреннего теплоносителя. Теплообменные элементы 1 располагаются между наружным корпусом и разделительными кольцами 2, 3 и 4 (фиг. 1), последние два из которых образованы из соединительных элементов 15. При этом, теплообменные элементы 1 торцами периферийных кромок 7 опираются на центральное разделительное кольцо 2, а коллекторные окна 13, 14 вместе с примыкающими к ним пазами 17, 18, 19 и 20, периферийными 3, 4 и центральным 2 кольцами формируют коллекторы подвода 21 и отвода 22 внутреннего теплоносителя (фиг. 1, 2, 6).

Внутренний теплоноситель подводят к коллектору подвода 21, откуда он через впускные коллекторные окна 13 проходит внутрь теплообменного элемента 1, где движется по вихревой матрице, сформированной гофрами 8 нижней 5 и верхней 6 пластин. Для равномерного перетекания внутреннего теплоносителя из одной к другой вихревой матрице, которые сформированы между располагаемыми в шахматном порядке внутренними перегородками 9, в районе перепускных окон, выполненных в виде разрывов между перегородками 9 и периферийной кромкой 7, сформированы штамповкой продольные гладкие каналы 10. Угол α при вершине скрещивания гофр 8 пластин 5, 6 составляет от 20° до 90°. После вихревых матриц внутренний теплоноситель, по ходу течения, проходит через выпускное коллекторное окно 14 к коллектору 22 отвода внутреннего теплоносителя. Для наружного теплоносителя формируется канал вихревой матрицы между соседними теплообменными элементами 1. При этом коллекторы подвода и отвода наружного теплоносителя сформированы наружным корпусом и периферийными разделительными кольцами 3 и 4, соответственно.

При изготовлении такого пластинчатого теплообменника вначале вырезаются и штампуются пластины 5, 6 с гофрами 8 и периферийными кромками 7, перемычками внутренних перегородок 9 и отбортовками 11, 12 коллекторных окон 13, 14. Изготавливаются цилиндрический наружный корпус с разделительными кольцами 2, 3, 4. При этом разделительные кольца 2, 3, 4 изготавливают таким образом, чтобы разница наружного и внутреннего диаметра в местах соединения с отбортовкой 11, 12 коллекторных окон 13, 14 δк равной от 2 мм до 2,2 мм, а торцы отбортовок 11, 12 в пластинах 5, 6 выполняют с выступанием за торец периферийной кромки на величину Δ равную 0,95-1,05 от величины δк. Стыкуемые торцы периферийных разделительных колец 3, 4 выполняют фигурными с пазами 17, 18, 19, 20 (фиг. 2), которые зеркально повторяют профиль периферийной кромки 7 и отбортовок 11, 12, коллекторных окон 13, 14.

В процессе изготовления теплообменника путем штамповки изготавливают нижние 5 и верхние 6 гофрированные пластины, которые различаются направлением гофр 14 и линейчатой поверхностью с эвольвентной направляющей.

Дополнительно, соединительные элементы 15 каждой секции 16 могут быть выполнены плоскими, при этом периферийные кромки 7 каждого теплообменного элемента 1 лежат в одной плоскости. В случае выполнения соединительных элементов 15 и теплообменных элементов 1 вышеуказанным образом, между теплообменными элементами 1 соседних секций образуется пространство, в которое устанавливается вытеснитель 25 (фиг. 3, 6) для обеспечения надежности и прочности теплообменника.

В случае, когда теплообменные элементы 1 примыкают друг к другу по огибающим поверхностям гофр 8 и имеют линейчатую поверхность с эвольвентой направляющей, вытеснители (на фиг. 1 не показаны) конструктивно выполняются такими же по форме, как и теплообменные элементы 1, но без отбортовок 11 и 12. При этом, вытеснители соединены только с соседними теплообменными элементами 1 соседних секций 16.

В случае, когда соединительные элементы 15 каждой секции 16 выполнены плоскими и периферийные кромки 7 каждого теплообменного элемента 1 лежат в одной плоскости, то вытеснитель 25 состоит из продольных 26 и поперечных 27 ребер и кожуха 28. В данном случае детали вытеснителя между собой не свариваются, а собираются путем вставления в предварительно вырезанные пазы (фиг. 6).

Установка вытеснителей 25 обеспечивает передачу усилия от внутреннего давления в теплообменных элементах 1.

Нижнюю 5 и верхнюю 6 пластины жестко скрепляют между собой, например, сваркой или пайкой с помощью роликовой контактной сварки по периферийным кромкам 7 и перемычкам внутренних перегородок 9. При этом, так как при использовании роликовой контактной сварки ширина сварного шва составит не менее 6 толщин пластины, то ширина Θ периферийной кромки 7 и перемычки внутренней перегородки 9 должна составлять 20-40 толщин пластины σ. Это делается с целью экономии материала и обеспечения герметичности и прочности пластинчатого теплообменника. Так, в случае использования листа толщиной 0,2 мм, ширина периферийной кромки 7 и перемычки 9 должна быть от 4 до 8 мм.

На верхней пластине 6 теплообменного элемента 1 в районе периферийных кромок 7 со стороны наружного корпуса и центрального разделительного кольца 2, в местах сформированных продольных гладких каналов 10 закрепляются внешние перегородки 23, 24, по высоте, ширине и толщине равные высоте периферийной кромки, ширине двух высот выштамповки и толщине гофрированной пластины соответственно. Перегородки изготавливаются с помощью штамповки в заданную форму и размер металлического листа, и жестко закрепляются на верхней 6 пластине теплообменного элемента 1, например, с помощью сварки.

При сборке каждой секции 16 соединительные элементы 15 жестко фиксируют, например, в оправке (на чертежах не показана). Образованные теплообменные элементы 1 вставляют сторонами подвода и отвода внутреннего теплоносителя (отбортовками 11, 12) в пазы 17, 18, 19, 20, выполненные в соединительных элементах 15, при этом в каждый соединительный элемент 15 устанавливается по меньшей мере два теплообменных элемента. Теплообменные элементы 1 торцами периферийных кромок 7 опираются на центральное разделительное кольцо 2. Кроме того, сваркой могут соединяться торцы отбортовок 11, 12 соседних теплообменных элементов 1 коллекторных окон 13, 14.

Далее, по меньшей мере, два соединительных элемента (15) с установленными в них теплообменными элементами соединяют друг с другом таким образом, чтобы они образовывали замкнутую линию, представляющую собой периферийное кольцо (3, 4)

После завершения полного набора секций 16 с теплообменными элементами 1 с внешними перегородками 23, 24 на собранный набор надевается цилиндрический наружный корпус.

Теплообменные элементы 1 соединительных элементов 15 могут выполняться примыкающими друг к другу по огибающим поверхностям гофр и имеют линейчатую поверхности с эвольвентными направляющими. Кроме того, возможен вариант выполнения, при котором соединительные элементы 15 каждой секции 16 выполняют плоскими, а периферийные кромки каждого теплообменного элемента выполняют таким образом, что они лежат в одной плоскости. При выполнении соединительных элементов 15 плоскими в пространство между теплообменными элементами 1 соседних соединительных элементов 15 необходимо установить вытеснители 25.

Гофрированные пластины выполняют имеющими по меньшей мере две вихревые матрицы, соединенные продольным гладким каналом и разделенные с помощью внутренних перегородок, выполненных методом штамповки и соединяют между собой, а вдоль периферийных кромок вблизи гладких каналов устанавливают соединенные с теплообменными элементами внешние перегородки, которые изготавливают с помощью штамповки металлического листа, при этом по меньшей мере одно из соединений осуществляют с помощью сварки.

Выполнение теплообменника из секций 16 обеспечивает высокую точность сборки для дальнейшего скрепления элементов конструкции друг к другу, например, сваркой, при этом смещение кромок соединяемых элементов от номинального положения может составлять не более 0,5 мм. Кроме того, снижается трудоемкость выполнения сборочных операций, за счет обеспечения удобного доступа, что, в конечном счете, может позволить исключить операции слесарной подгонки элементов теплообменника друг к другу. При проведении испытаний на герметичность можно проверить каждую секцию 16 в отдельности, что уменьшает трудозатраты на проведение таких испытаний, а также уменьшение риска возникновения неустранимого брака для дорогостоящей сборочной единицы. Таким образом, теплообменник, состоящий из нескольких секций 16, обеспечивает высокую точность сборки элементов конструкции, повышает качество теплообменника в целом, при этом теплообменник с плоскими соединительными элементами 15 дополнительно уменьшает трудоемкость изготовления штампов, упрощает процесс шовной роликовой сварки, а также позволяет использовать одни и те же теплообменные элементы 1 для изготовления теплообменника любой производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2018 |

|

RU2686134C1 |

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2017 |

|

RU2659677C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2021 |

|

RU2755013C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1996 |

|

RU2100733C1 |

| Пластинчатый теплообменник со спиралевидными турбулизаторами для газотурбинной установки | 2024 |

|

RU2819324C1 |

| Способ изготовления пластинчатого теплообменника | 2021 |

|

RU2762237C1 |

| Рекуперативный теплообменник и способ его изготовления | 2021 |

|

RU2770347C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2019 |

|

RU2709241C1 |

| МАТРИЦА ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2009 |

|

RU2403523C2 |

| ЦИЛИНДРИЧЕСКИЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2008 |

|

RU2364812C1 |

Изобретение относится к теплотехнике и может быть использовано в технике для подогрева жидких или газообразных сред, например, в качестве рекуператора. Способ изготовления пластинчатого теплообменника, заключающийся в том, что наружные и внутренние гофрированные пластины изготавливают методом штамповки, а затем попарно соединяют по периферийным кромкам, а образованные при этом теплообменные элементы (1) соединяют друг с другом с помощью наружного цилиндрического корпуса, двух периферийных (3, 4) и одного центрального (2) разделительных колец, в каждом теплообменном элементе (1) выполняют отбортовки (11, 12), образующие впускные и выпускные коллекторные окна (13, 14), таким образом, что они (11, 12) выступают за периферийную кромку пластин по внутреннему диаметру теплообменника, при этом периферийные (3, 4) кольца изготавливают соединением по меньшей мере двух соединительных элементов (15) таким образом, чтобы они образовывали замкнутую линию, при этом в каждый соединительный элемент (15) устанавливают по меньшей мере два теплообменных элемента (1). Также раскрыт пластинчатый теплообменник. Технический результат заключается в повышении размерной точности позиционирования соединяемых, например, сваркой кромок элементов конструкции, при которой смещение соединяемых кромок от номинального положения не будет превышать 0,5 мм, что позволит осуществить автоматизированную сборку, например сварку в крупногабаритной сборочной единице. 2 н. и 8 з.п. ф-лы, 7 ил.

1. Способ изготовления пластинчатого теплообменника, заключающийся в том, что наружные и внутренние гофрированные пластины изготавливают методом штамповки, а затем попарно соединяют по периферийным кромкам, а образованные при этом теплообменные элементы (1) соединяют друг с другом с помощью наружного цилиндрического корпуса, двух периферийных (3, 4) и одного центрального (2) разделительных колец, в каждом теплообменном элементе (1) выполняют отбортовки (11, 12), образующие впускные и выпускные коллекторные окна (13, 14), таким образом, что они (11, 12) выступают за периферийную кромку пластин по внутреннему диаметру теплообменника, отличающийся тем, что периферийные (3, 4) кольца изготавливают соединением по меньшей мере двух соединительных элементов (15) таким образом, чтобы они образовывали замкнутую линию, при этом в каждый соединительный элемент (15) устанавливают по меньшей мере два теплообменных элемента (1).

2. Способ по п. 1, отличающийся тем, что теплообменные элементы (1) соединительных элементов (15) выполняют примыкающими друг к другу по огибающим поверхностям гофр и имеют линейчатую поверхность с эвольвентными направляющими.

3. Способ по п. 1, отличающийся тем, что соединительные элементы (15) каждой секции (16) выполняют плоскими, кроме того периферийные кромки каждого теплообменного элемента выполняют таким образом, что они лежат в одной плоскости.

4. Способ по п. 2 или 3, отличающийся тем, что в пространство между теплообменными элементами (1) соседних соединительных элементов (15) устанавливают вытеснители (25).

5. Способ по п. 4, отличающийся тем, что гофрированные пластины выполняют имеющими по меньшей мере две вихревые матрицы, соединенные продольным гладким каналом и разделенные с помощью внутренних перегородок, выполненных методом штамповки, и соединяют между собой, а вдоль периферийных кромок вблизи гладких каналов устанавливают соединенные с теплообменными элементами внешние перегородки, которые изготавливают с помощью штамповки металлического листа, при этом по меньшей мере одно из соединений осуществляют с помощью сварки.

6. Пластинчатый теплообменник, содержащий цилиндрический наружный корпус, одно центральное (2) и два периферийных (3, 4) разделительных кольца (2), размещенные между корпусом и разделительными кольцами (2, 3 и 4) и опирающиеся на центральное разделительное кольцо (2) теплообменные элементы (1), выполненные из попарно соединенных по периферийным кромкам (7) гофрированных пластин (5, 6) и имеющие выступающие за периферийную кромку (7) отбортовки (11, 12), которые образуют впускные (13) и выпускные (14) коллекторные окна, причем коллекторные окна (13, 14) охвачены разделительными кольцами (3, 4), отбортовки (11, 12), центральное (2) и периферийные кольца (3, 4) формируют коллекторы подвода (21) и отвода (22) внутреннего теплоносителя, торцевые части теплообменника выполнены таким образом, чтобы обеспечить возможность прохождения между теплообменными элементами (1) внешнего теплоносителя, отличающийся тем, что теплообменник состоит из по меньшей мере двух секций (16), каждая из которых состоит из теплообменных элементов (1), соединенных со сторон подвода и отвода внутреннего теплоносителя с помощью соединительных элементов (15), причем в каждой секции (16) коллекторные окна (13 и 14) соединены без зазора с окнами соседних тепловых элементов (1) одной секции, а соединительные элементы (15) образуют периферийные кольца (3, 4).

7. Теплообменник по п. 6, отличающийся тем, что теплообменные элементы (1) примыкают друг к другу по огибающим поверхностям гофр (8) и имеют линейчатую поверхность с эвольвентой направляющей.

8. Теплообменник по п. 6, отличающийся тем, что соединительные элементы (15) каждой секции (16) выполнены плоскими, периферийные кромки (7) каждого теплообменного элемента (1) лежат в одной плоскости.

9. Теплообменник по п. 7 или 8, отличающийся тем, что между теплообменными элементами (1) соседних секций (16) установлены вытеснители (25).

10. Теплообменник по п. 9, отличающийся тем, что гофрированные пластины (5, 6) состоят из по меньшей мере двух вихревых матриц, соединенных продольным гладким каналом (10) и разделенных с помощью внутренних перегородок, а вдоль периферийных кромок (7) вблизи гладких каналов (10) установлены соединенные с теплообменными элементами (1) внешние перегородки (23, 24), при этом по меньшей мере одно из соединений элементов выполнено с помощью сварки или пайки.

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2017 |

|

RU2659677C1 |

| КОЛЛЕКТОРНЫЙ ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2009 |

|

RU2395775C1 |

| US 7065873 B2, 27.06.2006 | |||

| US 5060721 A1, 29.10.1991 | |||

| DE 3001568 A, 23.07.1981. | |||

Авторы

Даты

2019-09-13—Публикация

2018-12-25—Подача