Группа изобретений относится к нефтегазовой и химической промышленности, а именно к установкам и способам очистки от H2S и СО2 природных, попутных, нефтезаводских и других промышленных высокосернистых углеводородных газов под давлением с использованием в качестве абсорбента водного раствора амина, например, диэтаноламина.

Наиболее близким техническим решением к заявленному способу очистки газов от кислых компонентов является способ очистки углеводородного газа от H2S и СО2, включающий подачу в абсорбер очищаемого газа под давлением 5÷8 МПа, абсорбцию кислых компонентов водным раствором активированного амина (метилдиэтаноламина), выветривание насыщенного кислыми газами раствора метилдиэтаноламина последовательно в две ступени, на первой ступени - при высоком давлении, а на второй ступени - при низком давлении, деление вытекающего со второй ступени груборегенерированного раствора на две части, подачу большей части - в середину абсорбера, а меньшей части - в десорбер для тонкой тепловой регенерации, и подачу вытекающего из десорбера тонкорегенерированного раствора на верх абсорбера. При этом вытекающий из первой ступени раствор подают в насос, где его давление повышают на 0,5÷1,0 МПа и направляют в рекуперативный теплообменник для нагрева вытекающим из десорбера раствором до 100÷105°С перед второй ступенью выветривания. Вытекающий из рекуперативного теплообменника тонкорегенерированный раствор охлаждают и делят на две части, меньшую часть смешивают с большей частью раствора, вытекающего со второй ступени выветривания, и после охлаждения направляют в среднюю часть абсорбера, а большую часть подают на верх абсорбера. (Патент РФ №2542264 С2, «Способ очистки углеводородного газа от H2S и СО2», опубл. 27.09.2014)

Основными недостатками известного способа являются: недостаточно гибкая система смешения растворов абсорбента, ставящая качество очистки газа в зависимость от температуры раствора амина, а также высокие расходы в связи с потерями дорогостоящего активатора. Следствием этих недостатков является возможный повышенный расход пара на тепловую регенерацию раствора амина (в данной случае - раствора активированного метилдиэтаноламина) для достижения требуемого остаточного содержания кислых компонентов, высокие затраты на подпитку активатора.

Наиболее близким техническим решением к заявленной установке очистки газов от кислых компонентов является установка очистки углеводородного газа от H2S и CO2, включающая в себя абсорбер, расширительную турбину, десорбер, два экспанзера, образующих первую и вторую ступени выветривания насыщенного кислыми газами амина, а также первый и второй теплообменники. Первый вход абсорбера расположен в нижней его части и предназначен для входа сырого газа на очистку, второй вход расположен в верхней его части и предназначен для ввода воды в абсорбер на смешение с подаваемыми на вход в верхнюю и среднюю часть абсорбера регенерированных растворов амина. Первый выход абсорбера, в нижней его части, посредством отвода насыщенного поглотителя из абсорбера и расширительную турбину связан с входом в первый экспанзер, а второй выход абсорбера, в верхней его части, связан с отводом очищенного газа из абсорбера. Первый выход первого экспанзера связан с входом во второй экспанзер трубопроводом, по которому насыщенный амин подают из первой ступени выветривания на вторую ступень выветривания. Первый вход второго экспанзера связан с первым входом десорбера трубопроводом подачи регенерированного амина, а второй выход связан с трубопроводом отвода кислых газов из верхней части десорбера. Выход, расположенный в нижней части десорбера, трубопроводом тонкорегенерированного раствора амина связан с входом первого теплообменника, выход которого связан трубопроводом тонкорегенерированного раствора с входом в верхнюю часть абсорбера для подачи в него тонкорегенерированного раствора амина на очистку поступающего в абсорбер сырого газа. Выход второго теплообменника связан с входом в среднюю часть абсорбера для подачи регенерированного амина на очистку поступающего в абсорбер сырого газа. (Патент РФ №2542264 С2, «Способ очистки углеводородного газа от H2S и CO2», опубл. 27.09.2014)

Недостатками известной установки являются ухудшение качества насыщенного кислыми компонентами экспанзерного газа после первой ступени выветривания, а также неэффективное использование тонко регенерированного поглотителя, подаваемого на верх абсорбера.

Задачей, на решение которой направлена предлагаемая группа изобретений, является устранение вышеуказанных недостатков.

Технический результат, на достижение которого направлена заявленная группа изобретений, заключается в повышении эффективности работы установки, а именно в достижении максимально возможных показателей движущей силы абсорбции по высоте абсорбера, и в особенности в верхней его части, гарантирующих высокое качество очистки газа от H2S и CO2.

Технический результат достигается за счет того, что в способе очистки газа от кислых компонентов, включающего подачу в абсорбер под давлением 5÷8 МПа сырого газа на очистку, абсорбцию кислых компонентов водным раствором амина, выветривание насыщенного кислыми газами раствора амина последовательно в две ступени, на первой ступени - при низкой температуре, а на второй ступени - при высокой температуре, деление вытекающего со второй ступени выветренного насыщенного раствора амина на две части, меньшую из которых подают обратно в абсорбер, а большую часть - в десорбер, подачу вытекающего из первой ступени насыщенного раствора в насос, где его давление повышают на 0,8÷1,5 МПа, делят на две части и направляют в первый и второй теплообменники для нагрева вытекающими из десорбера регенерированными растворами амина до 105÷110°С перед второй ступенью выветривания, согласно изобретения, из боковой части десорбера отбирают полурегенерированный раствор амина, а из нижней части десорбера - тонкорегенерированный раствор амина, при этом отбираемый из нижней части десорбера тонкорегенерированный раствор амина делят на две части, причем большую часть указанного тонкорегенерированного раствора амина подают в первый теплообменник, затем охлаждают, после чего подают в верхнюю часть абсорбера на дальнейшее орошение поступающего на очистку в абсорбер сырого газа, а меньшую часть указанного тонкорегенерированного раствора амина подают на смешение с отбираемым из боковой части десорбера полурегенерированным раствором амина, причем полурегенерированный раствор амина после смешения с меньшей частью тонкорегенерированного раствора амина подают во второй теплообменник, после чего облагороженный тонкорегенерированным раствором амина полурегенерированный раствор амина смешивают с меньшей частью выветренного груборегенерированного раствора амина после второй ступени выветривания, получая в итоге комбинированный раствор амина, после чего охлаждают полученный комбинированный раствор амина и подают в среднюю часть абсорбера на орошение поступающего в абсорбер сырого газа на очистку, при этом количество отбираемого из средней части десорбера полурегенерированного раствора амина и подаваемой на смешение с ним меньшей части тонкорегенерированного раствора амина регулируют по концентрации H2S и/или СО2 в очищенном газе.

Технический результат также достигается за счет того, что в установке очистки газа от кислых компонентов, включающей абсорбер, расширительную турбину, десорбер, первый и второй экспанзер, представляющие собой соответственно первую и вторую ступени выветривания насыщенного кислыми газами водного раствора амина, а также первый и второй теплообменники, при этом абсорбер имеет четыре входа и два выхода, первый вход абсорбера связан с трубопроводом подачи сырого газа на очистку, второй вход связан с трубопроводом подачи воды в абсорбер, третий вход трубопроводом подачи тонкорегенерированного раствора амина связан со вторым выходом из первого теплообменника, четвертый вход связан со вторым выходом второго теплообменника, второй выход абсорбера связан с отводом очищенного газа из абсорбера, первый выход абсорбера первым трубопроводом насыщенного амина связан со входом первого экспанзера, первый выход которого связан трубопроводом насыщенного амина со входом во второй экспанзер, первый выход которого связан с первым входом в верхнюю часть десорбера, а второй выход - с трубопроводом отвода кислых газов из верхней части десорбера, второй выход десорбера связан трубопроводом тонкорегенерированного раствора амина со вторым входом первого теплооебменника, согласно изобретения, третий выход десорбера через первый трубопровод полурегенерированного амина, второй теплообменник и трубопровод комбинированного амина с установленными на нем насосом и аппаратом воздушного охлаждения связан четвертым входом в абсорбер, при этом трубопровод комбинированного амина соединен со вторым трубопроводом груборегенерированного амина, который в свою очередь через распределитель потоков и первый трубопровод груборегенерированного амина связан с первым выходом второго экспанзера, первый выход первого экспанзера вторым трубопроводом насыщенного амина через распределитель потоков и третий и четвертый трубопроводы насыщенного амина связан с первыми входами соответственно первого и второго теплообменников, первые выходы которых пятым и шестым трубопроводами насыщенного амина, соединенными между собой, связаны со входом второго экспанзера, первый трубопровод тонкорегенерированного амина через распределитель потоков и пятый трубопровод тонкорегенерированного амина связан с первым трубопроводом полурегенерированного амина, второй выход первого экспанзера первым трубопроводом кислых газов соединен со вторым трубопроводом кислых газов, выходящих из второго выхода второго экспанзера, а трубопровод отвода кислых газов из десорбера через аппарат воздушного охлаждения связан с сепаратором, через выход которого кислые газы выводятся с установки.

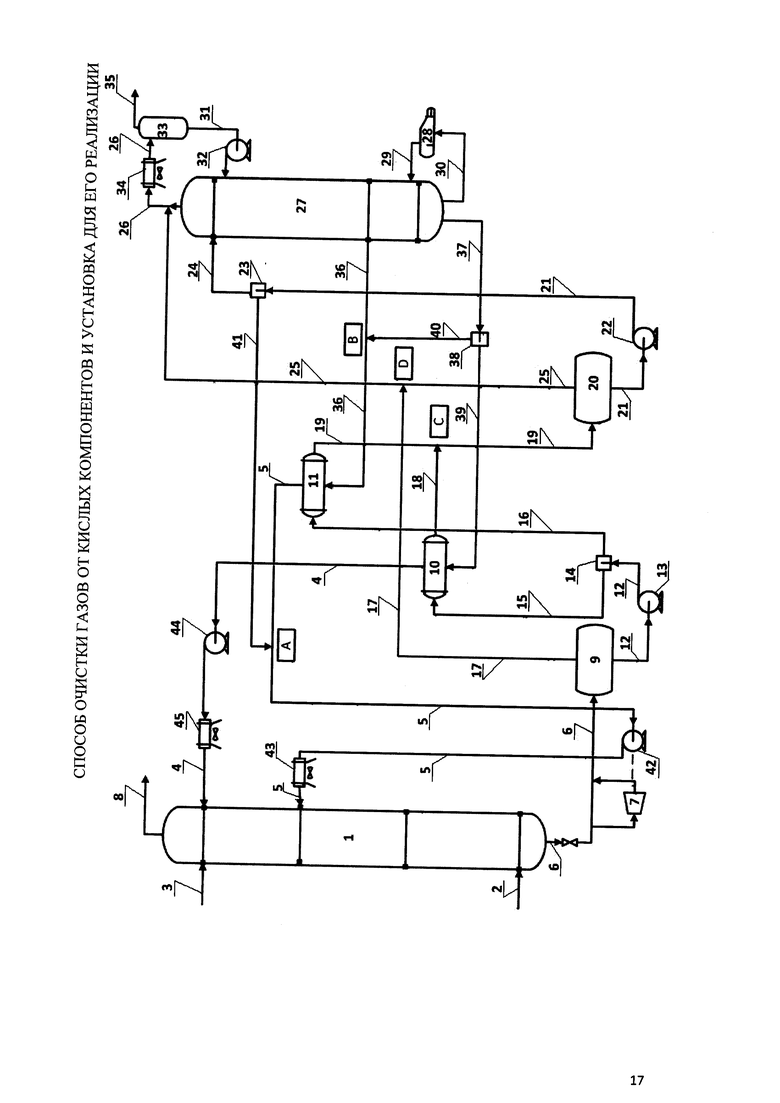

Сущность заявленной группы технических решений поясняется чертежом, на котором показана установка очистки газа от кислых компонентов.

Установка очистки газа от кислых компонентов включает в себя абсорбер 1, первый вход которого соединен с трубопроводом 2 подачи сырого газа в абсорбер 1 на очистку, второй вход абсорбера 1 связан с трубопроводом 3 подачи воды в верхнюю часть абсорбера 1, третий вход соединен с четвертым трубопроводом 4 тонкорегенерированного раствора амина (ТРА) (трубопровод подачи тонкорегенерированного раствора амина (например, диэтаноламин) в абсорбер 1 на орошение сырого газа, поступающего в абсорбер 1 на очистку), четвертый вход абсорбера 1 связан с трубопроводом 5 комбинированного амина (трубопроводом подачи комбинированного раствора амина (например, диэтаноламин) в абсорбер 1 на орошение поступающего на очистку в абсорбер 1 сырого газа), первый выход абсорбера 1 первым трубопроводом 6 насыщенного амина связан с входом в первый экспанзер 9 (первая ступень выветривания насыщенного амина), при этом на первом трубопроводе 6 насыщенного амина установлено байпасное соединение с расширительной турбиной 7, второй выход абсорбера 1 соединен с отводом 8 очищенного газа из абсорбера 1; первый выход экспанзера 9 соединен с входами первого и второго теплообменников 10 и 11 следующим образом: второй трубопровод 12 насыщенного амина, на котором установлен насос 13, соединенный с первым выходом экспанзера 9, посредством распределителя 14 потоков насыщенного амина связан с третьим и четвертым трубопроводами 15 и 16 насыщенного амина, которые в свою очередь связаны, соответственно, с первыми входами первого и второго теплообменников 10 и 11. Второй выход первого экспанзера 9 связан с первым трубопроводом 17 кислых газов. Первый выход первого теплообменника 10 связан с пятым трубопроводом 18 насыщенного амина, первый выход второго теплообменника 11 связан с шестым трубопроводом 19 насыщенного амина. В свою очередь, трубопроводы 18 и 19 соединяются друг с другом в точке «С», после которой общий поток насыщенного амина по трубопроводу 19 направляется далее на вход второго экспанзера 20 (вторая ступень выветривания). Первый выход второго экспанзера 20 первым трубопроводом 21 груборегенерированного раствора амина (ГРА) (на котором установлен насос 22), соединенным посредством распределителя 23 потоков ГРА с вторым трубопроводом 24 ГРА, связан с первым входом десорбера 27, а второй выход второго экспанзера 20 соединен с вторым трубопроводом 25 кислых газов. Первый и второй трубопроводы 17 и 25 кислых газов соединены друг с другом в точке «D», после которой общий поток выделившихся в обоих экспанзерах 9 и 20 кислых газов поступает далее по второму трубопроводу 25 кислого газа, в третий трубопровод 26 кислых газов, выходящих из верхней части десорбера 27 (первый выход десорбера 27). Второй вход десорбера 27 связан с выходом рибойлера 28 первым трубопроводом 29 тонкорегенерированного раствора амина (ТРА), а второй выход десорбера 27 связан с входом рибойлера 28 через второй трубопровод 30 ТРА. Третий вход десорбера 27 трубопроводом 31, на котором установлен насос 32, связан с первым выходом сепаратора 33, первый вход которого связан с третьим трубопроводом 26 кислых газов, охладившихся посредством установленного на трубопроводе 26 аппарата 34 воздушного охлаждения, а второй выход сепаратора 33 связан с отводом 35 кислого газа с установки. Третий выход десорбера 27 первым трубопроводом 36 полурегенерированного раствора амина (ПРА) связан с вторым входом второго теплообменника 11, а четвертый выход десорбера 27 третьим трубопроводом 37 ТРА связан с распределителем 38 потоков ТРА. Посредством распределителя 38 поток ТРА направляется частично на второй вход первого теплообменника 10 по четвертому трубопроводу 39 ТРА, а частично по пятому трубопроводу 40 ТРА в трубопровод 36 на смешение с ПРА в точке «В». После точки «В» ПРА, облагороженный ТРА, направляется на второй вход второго теплообменника 11. После распределителя 23 потока ГРА вторая часть ГРА поступает в третий трубопровод 41 ГРА, который в точке «А» соединяется с трубопроводом 5 (по которому до точки «А» идет ПРА), связанным с вторым выходом второго теплообменника 11. После точки «А» образованный при смешении ГРА с ПРА, облагороженным ТРА, комбинированный раствор амина далее по трубопроводу 5, на котором установлен насос 42, направляется в абсорбер 1, пройдя стадию охлаждения в аппарате 43 воздушного охлаждения. Первый теплообменник 10 своим вторым выходом соединен посредством четвертого трубопровода 4 ТРА, на котором установлены насос 44 и аппарат 45 воздушного охлаждения, с третьим входом абсорбера 1.

Способ очистки углеводородного газа от H2S и CO2 реализуется следующим образом.

В нижнюю часть абсорбционной колонны 1 по трубопроводу 2 подают сырой газ под давлением 5-8 МПа. В абсорбционной колонне 1 углеводородный газ очищается от H2S и CO2 под давлением 6,6 МПа путем промывки поступающими в верхнюю и среднюю часть абсорбера 1 по трубопроводам 4 и 5 потоками водного раствора тонкорегенерированного и комбинированного амина соответственно. Для поддержания требуемой концентрации амина в верхнюю часть абсорбера 1 по трубопроводу 3 поступает вода.

Состав раствора: диэтаноламин (ДЭА) - 3,8 кмоль/м3.

Состав очищаемого газа, % мольн.: H2S - 21,5; CO2 - 14,7; СН4 - 56,9; С2-С5 - 3,6% об.

Температура абсорбирующей жидкости на входе в абсорбер:

Верх - 52°С

Середина - 64°С.

Насыщенный кислыми газами раствор амина (например, раствор ДЭА), выходящий из абсорбционной колонны 1 под давлением 6,6 МПа, по первому трубопроводу 6 насыщенного амина поступает в расширительную турбину 7, после которой под давлением 1,8 МПа поступает в первый экспанзер 9 (первая ступень выветривания), в котором из насыщенного раствора амина выделяется 0,644 кмоль углеводородного газа на 1 м3 насыщенного амина, содержащего в % мольн.: CO2 - 46,27, H2S - 45,48 и углеводородов - 3,91. При этом выветривание насыщенного кислыми газами амина протекает при низкой температуре 87°С. Вытекающий из первой ступени выветривания насыщенный амин подают во второй трубопровод 12 насыщенного амина, на котором установлен насос 13. В насосе 13 давление насыщенного амина повышается на 0,8÷1,5 МПа. Затем частично выветренный раствор разделяют на два потока (распределитель 14 потока): один поток поступает по третьему трубопроводу 15 насыщенного амина в первый теплообменник 10 в соотношении, соответствующем потоку тонкорегенерированного раствора амина, поступающего противотоком в первый теплообменник 10 из низа десорбционной колонны 27, а другой поток насыщенного амина из первого экспанзера 9 по четвертому трубопроводу 16 насыщенного амина поступает во второй теплообменник 11 в соотношении, соответствующем потоку облагороженного тонкорегенерированным амином полурегенерированного амина, поступающего противотоком в теплообменник 11 из десорбера 27. В первом и втором теплообменниках 10 и 11 насыщенный амин после первой ступени выветривания нагревают подающимися противоточно указанным потокам насыщенного амина растворами ТРА (в первом теплообменнике 10) и ПРА, облагороженным ТРА (во втором теплообменнике 11) до 105÷110°С и по пятому и шестому трубопроводам 18 и 19 насыщенного амина подают в точку «С», в которой два потока насыщенного поглотителя поступают далее по трубопроводу 19 на вторую ступень выветривания во второй экспанзер 20. Во втором экспанзере 20, при высокой температуре 105÷110°С из насыщенного поглотителя выделяется 0,907 кмоль кислого газа на 1 м3 богатого раствора, содержащих в % мольн.: СО2 - 33,15, H2S - 50,33 и углеводородов - 0,038. В упомянутых первом и втором экспанзерах 9 и 20 при давлении 1,5-2,0 МПа выделяется газовая фаза (кислые газы), которая из первого экспанзера 9 направляется в точку «D» по первому трубопроводу 17 кислых газов, а из второго экспанзера 20 - в точку «D» по второму трубопроводу 25 кислых газов. В точке «D» два потока кислого газа смешиваются и далее по второму трубопроводу 25 кислых газов подаются в третий трубопровод 26 кислых газов, отводящихся из десорбера 27, проходят через аппарат 34 воздушного охлаждения в сепаратор 33, из верхней части которого выводятся из установки по отводу 35. Образованный во втором экспанзере 20 груборегенерированный раствор амина (полученный во втором экспанзере вследствие того, что насыщенный амин не проходит термическую ступень регенерации) по первому трубопроводу 21 грубогенерированного амина, на котором установлен насос 22, посредством распределителя 23 частично подается далее по второму трубопроводу 24 груборегенерированного амина в верхнюю часть десорбера 27, а частично -направляется в третий трубопровод 41 груборегенерированного амина. Регенерация амина в десорбере 27 осуществляется за счет подвода тепла из ребойлера 28. Из сепаратора 33 отсепарированная от кислых газов жидкая фаза насосом 32 нагнетается в верхнюю часть десорбера 27. Поступающий в верхнюю часть десорбера 27 грубогенерированный раствор амина стекает сверху вниз по тарелкам десорбера 27 и контактирует с паровой восходящей фазой, состоящей из паров воды, образующихся в рибойлере 28, в котором в свою очередь поддерживается температура между значениями температуры кипения воды и температуры кипения амина (130°С, при которой вода кипит, а амин еще не закипает). В десорбере 27 происходит удаление H2S и CO2 из раствора амина при давлении 0,18-0,25 МПа и температуре 100-130°С. Из нижней части десорбера 27 выходит тонкорегенерированный амин в жидком виде, а вода поднимается вверх по тарелкам десорбера 27 в виде пара и отпаривает из раствора амина кислые газы, которые поступают вместе с парами воды в сепаратор 33. В сепараторе 33 кислые газы отделяются от воды, так как в сепараторе 33 поддерживается температура, при которой вода конденсируется из пара в жидкость, а кислые газы в виде пара покидают сепаратор 33 и по трубопроводу 35 выводятся с установки. Отбираемый снизу десорбера тонкорегенерированный раствор амина (большая его часть) по третьему трубопроводу 37 ТРА посредством распределителя 38 частично (большая его часть) направляется по четвертому трубопроводу 39 ТРА в первый теплообменник 10 для нагрева поступающего в теплообменник 10 насыщенного амина из первой ступени выветривания, а далее из теплообменника 10 поступает в четвертый трубопровод 4 ТРА, где, охладившись за счет установленного на трубопроводе 4 аппарате 45 воздушного охлаждения поступает в верхнюю часть абсорбера 1 для дальнейшего орошения поступающего в низ колонны сырого газа. Вторая часть (меньшая часть) отбираемого внизу десорбера 27 тонкорегенерированого раствора амина по пятому трубопроводу 40 ТРА направляется в точку «В», в которой происходит смешение указанного тонкорегенерируемого раствора амина с поступающим из десорбера 27 полурегенерированным раствором амина по первому трубопроводу 36 ПРА. Облагороженный тонкорегенерированным раствором амина полурегенерированный раствор амина далее по трубопроводу 36 поступает во второй теплообменник 11 для нагрева поступающего противотоком насыщенного амина с первой ступени выветривания. Вышедший из второго теплообменника 11 нагретый полурегенерированный раствор амина, облагороженный тонкорегенерированным раствором амина, по трубопроводу 5 направляется в точку «А», где происходит его смешение с меньшей частью груборегенерированного раствора амина, поступающего из второго экспанзера 20 в точку «А» по трубопроводам 21 и 41, после точки «А» комбинированный поглотитель по трубопроводу 5 через насос и аппарат 43 воздушного охлаждения поступает в среднюю часть абсорбционной колонны на орошение поступающего в низ колонны сырого газа.

Требуемое качество очищенного газа - до 7 мг/нм H2S и до 0,02% об. CO2 - регулируют изменением количества полурегенерированного раствора амина, отбираемого с середины десорбера 27, и количества тонкорегенерированного раствора амина, добавляемым к полурегенерированному раствору амина в точке «В». Эти два показателя регулируются по концентрации H2S и/или CO2 в очищенном газе, определяемой поточным хроматографом, установленным на трубопроводе 8 очищенного газа.

Из первой ступени выветривания богатый амин вытекает в состоянии равновесия и для того, чтобы при нагреве в теплообменниках 10 и 11 из него не выделялась газовая фаза, его давление повышают на 0,5-1,0 МПа в насосе 13. При более низких давлениях произойдет дегазация раствора с образованием мультифазного потока, а при более высоких - излишний перерасход электроэнергии на сжатие.

Удельный избыток пара на тепловую регенерацию обеспечивает низкие значения остаточного насыщения раствора амина (например, ДЭА) кислыми компонентами, что приводит к росту движущей силы абсорбции в первую очередь в верхней части абсорбера.

Конструкция заявленной установки очистки газов от кислых компонентов и реализация способа ее работы обеспечивают высокие показатели движущей силы абсорбции в средней части и на верху абсорбера, гарантирующих качество очистки газа от H2S и CO2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНОГО ГАЗА ОТ HS И CO | 2013 |

|

RU2542264C2 |

| СПОСОБ ОЧИСТКИ СЖИЖЕННОГО УГЛЕВОДОРОДНОГО ГАЗА ОТ ДИОКСИДА УГЛЕРОДА | 2011 |

|

RU2469773C1 |

| Способ очистки газа от диоксида углерода | 1985 |

|

SU1279658A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ СМЕСЕЙ ОТ ДИОКСИДА УГЛЕРОДА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВЫХ СМЕСЕЙ ОТ ДИОКСИДА УГЛЕРОДА (ВАРИАНТЫ) | 2004 |

|

RU2252063C1 |

| Экспериментальный комплекс по исследованию процессов абсорбционной очистки технологических газов от кислых компонентов | 2023 |

|

RU2820499C1 |

| Способ очистки газов от диоксида углерода | 1990 |

|

SU1797967A1 |

| УСТАНОВКА ОЧИСТКИ ГАЗА ОТ КИСЛЫХ КОМПОНЕНТОВ | 1999 |

|

RU2197319C2 |

| Способ очистки газа от кислых компонентов | 1990 |

|

SU1725988A1 |

| Способ очистки газа от кислых компонентов и абсорбер для его осуществления | 1985 |

|

SU1353484A1 |

| Установка для очистки газа от кислых компонентов | 1985 |

|

SU1311765A1 |

Группа изобретений относится к нефтегазовой и химической промышленности, а именно к установкам и способам очистки от H2S и CO2 природных, попутных, нефтезаводских и других промышленных высокосернистых углеводородных газов под давлением с использованием в качестве абсорбента водного раствора амина, например диэтаноламина. Установка очистки газов от кислых компонентов включает абсорбер, в который поступает сырой газ на очистку, десорбер, из которого образованные полу- и тонкорегенерированный растворы амина поступают в абсорбер на очистку поступающего сырого газа, а выделившиеся кислые газы выводятся с установки. Установка также содержит два экспанзера, в которых происходит очистка поступающего из абсорбера насыщенного кислыми газами амина, при этом из первого экспанзера насыщенный кислыми газами амин поступает в первый и второй теплообменники, из которых затем направляется во второй экспанзер. Выделившиеся на двух ступенях выветривания в экспанзерах кислые газы поступают на смешение с кислыми газами из десорбера и общим потоком выводятся из установки. Очищенный газ выводится с верха абсорбера. Обеспечивается повышение эффективности работы установки, а именно достижение максимально возможных показателей движущей силы абсорбции по высоте абсорбера, в особенности в верхней его части, гарантирующих высокое качество очистки газа от H2S и СО2. 2 н.п. ф-лы, 1 ил.

1. Способ очистки углеводородного газа от H2S и СО2, включающий подачу в абсорбер под давлением 5÷8 МПа сырого газа на очистку, абсорбцию кислых компонентов водным раствором амина, выветривание насыщенного кислыми газами раствора амина последовательно в две ступени, на первой ступени - при низкой температуре, а на второй ступени - при высокой температуре, деление вытекающего со второй ступени выветренного насыщенного раствора амина на две части, меньшую из которых подают обратно в абсорбер, а большую часть - в десорбер, подачу вытекающего из первой ступени насыщенного раствора в насос, где его давление повышают на 0,8÷1,5 МПа, делят на две части и направляют в первый и второй теплообменники для нагрева вытекающими из десорбера регенерированными растворами амина до 105÷110°С перед второй ступенью выветривания, отличающийся тем, что из боковой части десорбера отбирают полурегенерированный раствор амина, а из нижней части десорбера -тонкорегенерированный раствор амина, при этом отбираемый из нижней части десорбера тонкорегенерированный раствор амина делят на две части, причем большую часть указанного тонкорегенерированного раствора амина подают в первый теплообменник, затем охлаждают, после чего подают в верхнюю часть абсорбера на дальнейшее орошение поступающего на очистку в абсорбер сырого газа, а меньшую часть указанного тонкорегенерированного раствора амина подают на смешение с отбираемым из боковой части десорбера полурегенерированным раствором амина, причем полурегенерированный раствор амина после смешения с меньшей частью тонкорегенерированного раствора амина подают во второй теплообменник, после чего облагороженный тонкорегенерированным раствором амина полурегенерированный раствор амина смешивают с меньшей частью выветренного груборегенерированного раствора амина после второй ступени выветривания, получая в итоге комбинированный раствор амина, после чего охлаждают полученный комбинированный раствор амина и подают в среднюю часть абсорбера на орошение поступающего в абсорбер сырого газа на очистку, при этом количество отбираемого из средней части десорбера полурегенерированного раствора амина и подаваемой на смешение с ним меньшей части тонкорегенерированного раствора амина регулируют по концентрации H2S и/или СO2 в очищенном газе.

2. Установка очистки газа от кислых компонентов, включающая абсорбер, расширительную турбину, десорбер, первый и второй экспанзер, представляющие собой соответственно первую и вторую ступени выветривания насыщенного кислыми газами водного раствора амина, а также первый и второй теплообменники, при этом абсорбер имеет четыре входа и два выхода, первый вход абсорбера связан с трубопроводом подачи сырого газа на очистку, второй вход связан с трубопроводом подачи воды в абсорбер, третий вход трубопроводом подачи тонкорегенерированного раствора амина связан со вторым выходом из первого теплообменника, четвертый вход связан со вторым выходом второго теплообменника, второй выход абсорбера связан с отводом очищенного газа из абсорбера, первый выход абсорбера первым трубопроводом насыщенного амина связан с входом первого экспанзера, первый выход которого связан трубопроводом насыщенного амина с входом во второй экспанзер, первый выход которого связан с первым входом в верхнюю часть десорбера, а второй выход - с трубопроводом отвода кислых газов из верхней части десорбера, второй выход десорбера связан трубопроводом тонкорегенерированного раствора амина со вторым входом первого теплоообменника, отличающаяся тем, что третий выход десорбера через первый трубопровод полурегенерированного амина, второй теплообменник и трубопровод комбинированного амина с установленными на нем насосом и аппаратом воздушного охлаждения связан четвертым входом в абсорбер, при этом трубопровод комбинированного амина соединен со вторым трубопроводом груборегенерированного амина, который в свою очередь через распределитель потоков и первый трубопровод груборегенерированного амина связан с первым выходом второго экспанзера, первый выход первого экспанзера вторым трубопроводом насыщенного амина через распределитель потоков и третий и четвертый трубопроводы насыщенного амина связан с первыми входами соответственно первого и второго теплообменников, первые выходы которых пятым и шестым трубопроводами насыщенного амина, соединенными между собой, связаны с входом второго экспанзера, первый трубопровод тонкорегенерированного амина через распределитель потоков и пятый трубопровод тонкорегенерированного амина связан с первым трубопроводом полурегенерированного амина, второй выход первого экспанзера первым трубопроводом кислых газов соединен со вторым трубопроводом кислых газов, выходящих из второго выхода второго экспанзера, а трубопровод отвода кислых газов из десорбера через аппарат воздушного охлаждения связан с сепаратором, через выход которого кислые газы выводятся с установки.

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНОГО ГАЗА ОТ HS И CO | 2013 |

|

RU2542264C2 |

| Стержневой терморегулятор | 1949 |

|

SU79449A1 |

| Многоканальный аналого-цифровой преобразователь | 1985 |

|

SU1339890A1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

Авторы

Даты

2019-04-24—Публикация

2018-06-27—Подача