Изобретение относится к процессам очистки газовых смесей путем абсорбции и может быть использовано для выделения сероводорода, диоксида углерода, воды и других целевых компонентов из природных и попутных газов, газов крекинга и пиролиза, синтез газов, коксовых газов, в газовой, нефтяной, химической, нефтехимической, коксохимической, металлургической и других отраслях промышленности.

Известен способ очистки газовых смесей, в частности, от сероводорода и диоксида углерода абсорбцией щелочными, например аминовыми растворами.

Сущность способа заключается в проведении обратимой химической реакции поглотителя - 15-20%-ного водного раствора моноэтаноламина с сероводородом и диоксидом углерода в абсорбере, с целью извлечения из газа кислых компонентов, выделения поглощенных кислых газов из насыщенного абсорбента. Регенерация насыщенного абсорбента проводится в наса- дочном или многотарельчатом колонном

ю ел ю

00 00

аппарате-десорбере при 100-120°С и давлении 0,14-0,2 МПа.

При этом насыщенный абсорбент вводится в десорбер общим (единым) потоком в точку (тарелку) питания, расположенную в средней части аппарата. На верх аппарата подается кислая вода в качестве орошения. С низа десорбера отводится регенерированный раствор моноэтаноламина, с верха - кислые газы и водяные пары. Тепло для регенерации подводится через ребойлер, обогреваемый паром (теплоносителем).

Недостатками известного способа являются высокие энергетические затраты, связанные с большим расходом пара на регенерацию абсорбента, ввиду подачи сырьевого потока в качестве питания в середину десорбера, большим количеством кислой воды, подаваемой на орошение, и высокой температурой верха десорбера, находящейся в пределах 106-110°С. Подача питания в середину десорбера связана с необходимостью поднятия температуры в зоне питания до оптимальной для обеспечения качества разделения, что приводит к увеличению количества отпаривающихся водяных паров и, как следствие, к увеличению энергетических затрат на разделение из-за увеличения внутренних циркуляционных потоков тепла и холода в десорбере. Низкое качество разделения, связанное с охлаждением кислых газов орошаемой водой, приводит к сокращению высоты зоны контакта насыщенного абсорбента с отгонным паром в нижней, отпарной секции аппарата при поддержании оптимальной температуры верха десор- беров. Кроме того, увеличиваются потери абсорбента, связанные с высокой температурой верха десорбера.

Наиболее близким к предлагаемому является способ очистки газов от двуокиси углерода, в котором осуществляют абсорбционную очистку водными растворами эта- ноламинов; последующую регенерацию насыщенного абсорбента про водят с разделением последнего перед входом в регенератор на отдельные потоки и подогревом одного из них за счет тепла отходящего из регенератора регенерированного абсорбента, причем точку ввода потока насыщенного абсорбента располагают выше точки вывода регенерированного абсорбента, а насыщенный абсорбент перед вводом в регенератор делят на три и более потоков.

Недостатками этого способа являются высокие энергетические затраты на регенерацию абсорбента, связанные с большим расходом пара, как вследствие поглощения отпаренных компонентов, поступающих с нижней части десорбера, верхними, более

холодными (в сравнении с потоком, подаваемым в середину десорбера) потоками насыщенного абсорбента, так и вследствие большого количества кислой воды, подаваемой на орошение десорбера, а также большие энергетические затраты на охлаждение абсорбента, подаваемого в абсорбер, вследствие того, что подача 10-30% холодного или частично подогретого абсорбента

в верхнюю часть десорбера приводит к повышению температуры регенерированного абсорбента, выходящего из теплообменника Насыщенный абсорбент, Регенерированный абсорбент, что вынуждает

увеличить энергетические затраты на доох- лаждение регенерированного абсорбента до минус 40 - плюс 50°С (перед подачей его в абсорбер в зависимости от применяемого типа абсорбционного процесса). При этом

наблюдается низкое качество разделения, связанное с недостаточной высотой зоны контакта насыщенного абсорбента с отгонным паром в отпарной секции десорбера. Увеличение потери абсорбента связано с

высокой температурой верха десорбера. Кроме того, необходимо обеспечивать большие поверхности теплообмена.

Целью изобретения является снижение энергетических затрат.

Поставленная цель достигается тем, что согласно способу очистки газа от кислых компонентов, включающему их абсорбцию жидким поглотителем и регенерацию насыщенного поглотителя путем его разделения

на несколько потоков, нагрева и многопоточной подачи поглотителя на десорбцию, разделение на потоки осуществляют после подогрева всего потока насыщенного поглотителя контактированием с регенерированным поглотителем, а затем потоки насыщенного поглотителя после разделения дополнительно подогревают или охлаждают до температуры, соответствующей температуре разделяемой смеси в точке

ввода в зону десорбции.

Количество потоков и разделение их в процентном отношении зависит от параметров разделения, разделяемых и получаемых

продуктов очистки, требуемого количества очистки, количества ступеней разделения в десорбере и т.д., причем наибольшее их количество равно количеству ступеней разделения (тарелок) десорбера. Разделение

потока насыщенного абсорбента осуществляют после полного рекуперативного теплообмена с регенерированным абсорбентом при 40-180°С. Состав и температура потоков, подаваемых в регенератор, соответствуют равновесным, в отличие от известных

способов, условиям в соответствующих точках аппарата.

Многопоточное введение насыщенного абсорбента в десорбер после подогрева до максимально возможной температуры реге- нерированным абсорбентом, подаваемым с низа десорбера, позволяет полнее использовать холод насыщенного абсорбента для охлаждения регенерированного абсорбента, что значительно снижает энергетические затраты на дополнительное доохлаждение регенерированного абсорбента перед подачей его в абсорбер в сравнении с известным способом.

Многопоточный ввод насыщенного аб- сорбента в десорбер после его максимально возможного подогрева насыщенным абсорбентом позволяет снизить энергетические затраты на десорбцию в сравнении с прототипом, снизить расход тепла и холода в де- сорбционной колонне.

Многопоточный ввод сырья в десорбер с температурами потоков, наиболее близкими температурам разделяемой смеси, име- ющимися в соответствующих точках (ступенях разделения) в дёсорбере, после их ввода, в частности при извлечении сероводорода и диоксида углерода, позволяет снизить внутренние циркуляционные паровые потоки в дёсорбере, обеспечивающие нагрев или охлаждение вводимого насыщенного абсорбента до температуры разделения в точке ввода, что также позволяет снизить энергетические затраты за счет снижения холодного и парового орошения, т.е. за счет экономии пара и электроэнергии на охлаждение парогазовой смеси после десорбера.

В предлагаемом способе десорбер работает при термодинамически более выгод- ных условиях, обеспечивающих снижение энергетических затрат с одновременным повышением качества отпарки за счет увеличения числа высокотемпературных контактных ступеней десорбера, расширением (удлинением) зоны повышенной температуры в нижней части десорбера без внесения конструктивных изменений в десорбер, за счет снижения парового и флегмового числа и за счет снижения температуры парогазо- вой смеси, выходящей из десорбера.

Отпаривающий эффект газов, выделяемых в нижней части десорбера, влияет на повышение качества продукта абсорбента, получаемого в верхней части десорбера.

Охлаждение одного или нескольких потоков насыщенного абсорбента, подаваемого в верхнюю часть десорбера, может осуществляться любыми холодными потоками сырья или продуктов разделения, например газом, подаваемым на очистку в абсорбер, очищенным газом, выходящим из абсорбера, газами десорбции перед подачей их потребителю или потоком орошения десорбера перед его подачей вдесорбер или другими неиспользуемыми местными источниками холодных потоков, имеющихся на объектах, в состав которых входят установки очистки газа (например, на газоперерабатывающих заводах).

Дополнительный подогрев насыщенного абсорбента может быть осуществлен, например, конденсатом, паром или другим теплоносителем, отходящим из ребойлера десорбционной колонны или любым неиспользуемым источником горячих потоков на объектах, в состав которых входят установки очистки, например горячими газами, идущими на охлаждение после дожимных компрессоров.

Таким образом, снижение суммарных энергетических затрат при использовании указанных в заявке новых приемов и их сочетаний с известными происходит за счет подачи более нагретых потоков насыщенного амина в десорбер, более полной рекуперации тепла, увеличения температур в нижней части десорбера без подвода допол- нительного пара, что увеличивает время регенерации и полноту прохождения химической реакции при десорбции; подачи в верхнюю часть десорбера потока насыщенного абсорбента при температуре, равной температуре верха десорбера (а не более низкой в сравнении с прототипом), что снижает количество тепла десорбции; выполнения в дёсорбере роли отпаривающего агента потоком горячих кислых газов, поднимающихся из зоны нижнего горячего ввода к верхнему при более высоких температурах (115-180°С), что снижает флегмо- вое число; увеличения высоты горячей зоны десорбции в дёсорбере, что улучшает качество регенерации; снижения нагрузки воздушного холодильника перед десорбе- ром; снижения температуры поступающего на охлаждение регенерированного абсорбента от 80-90 до 60-70°С и его охлаждения.

По указанным причинам достигается экономический эффект выше суммарного при наличии новой организации тепло- и массообмена и ввода горячих потоков в десорбер повышенной температуры на более верхние тарелки десорбера.

Регенерированный абсорбент получается с меньшим содержанием остаточных компонентов, что позволяет осуществить более тщательную очистку газа или увеличить производительность установки по очищаемому газу при меньших энергетических затратах на очистку газа.

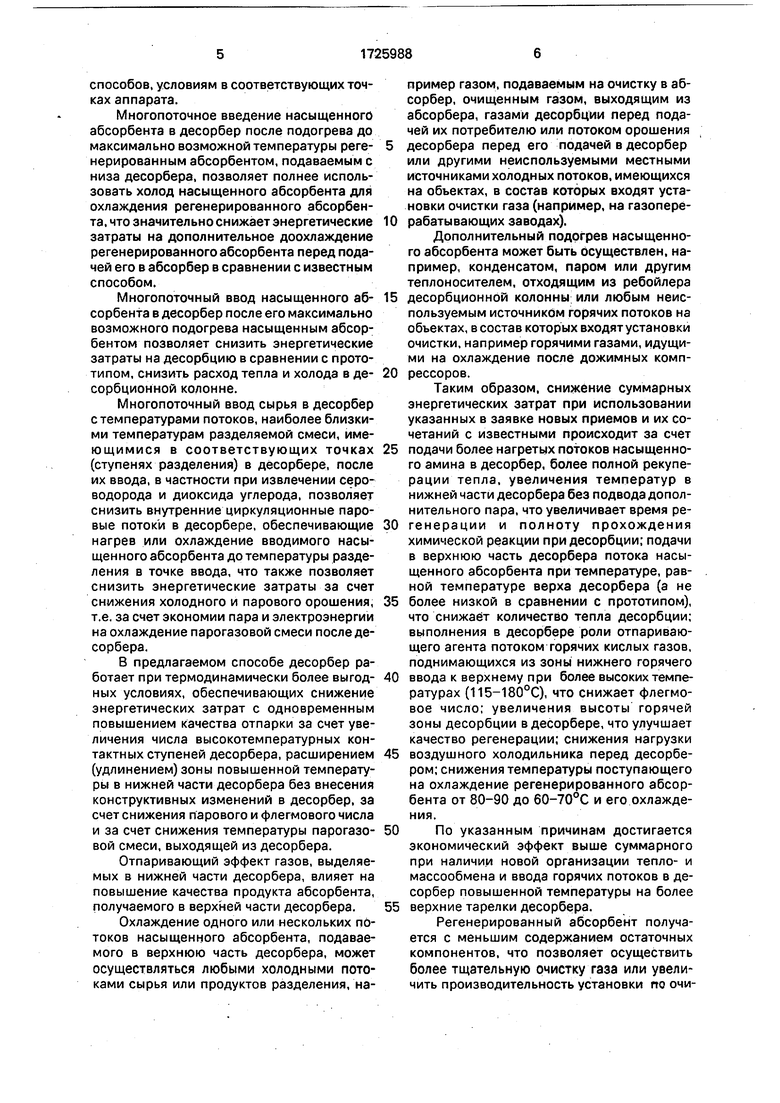

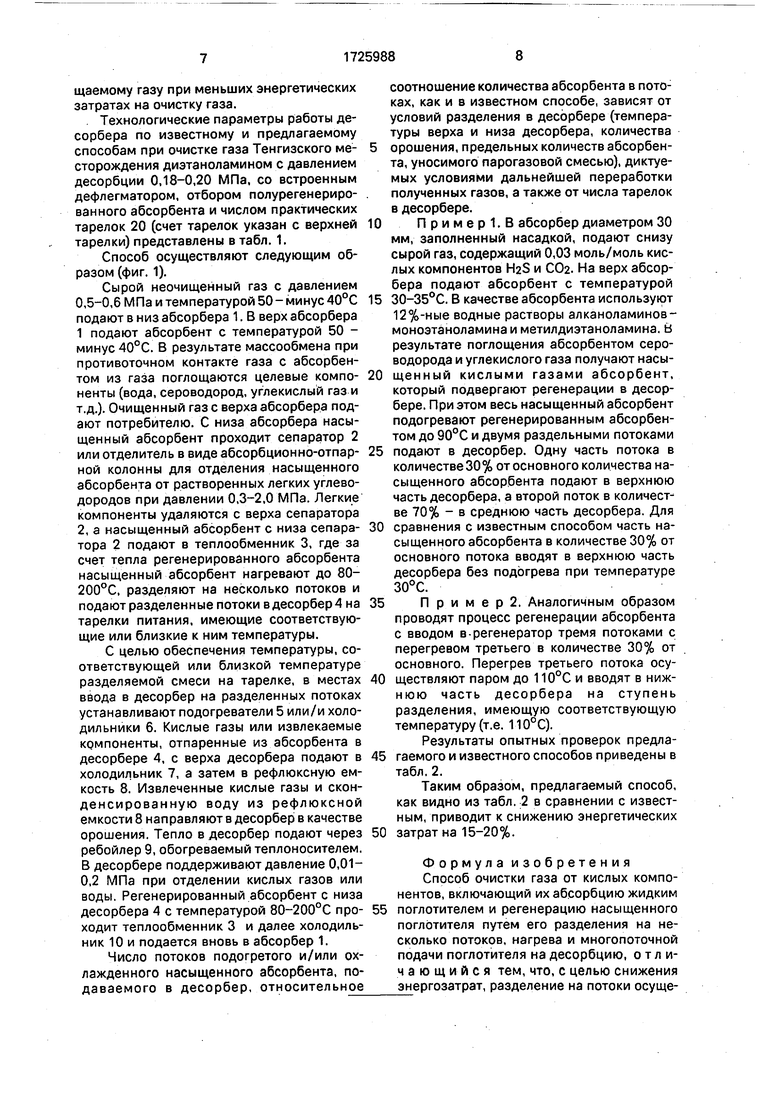

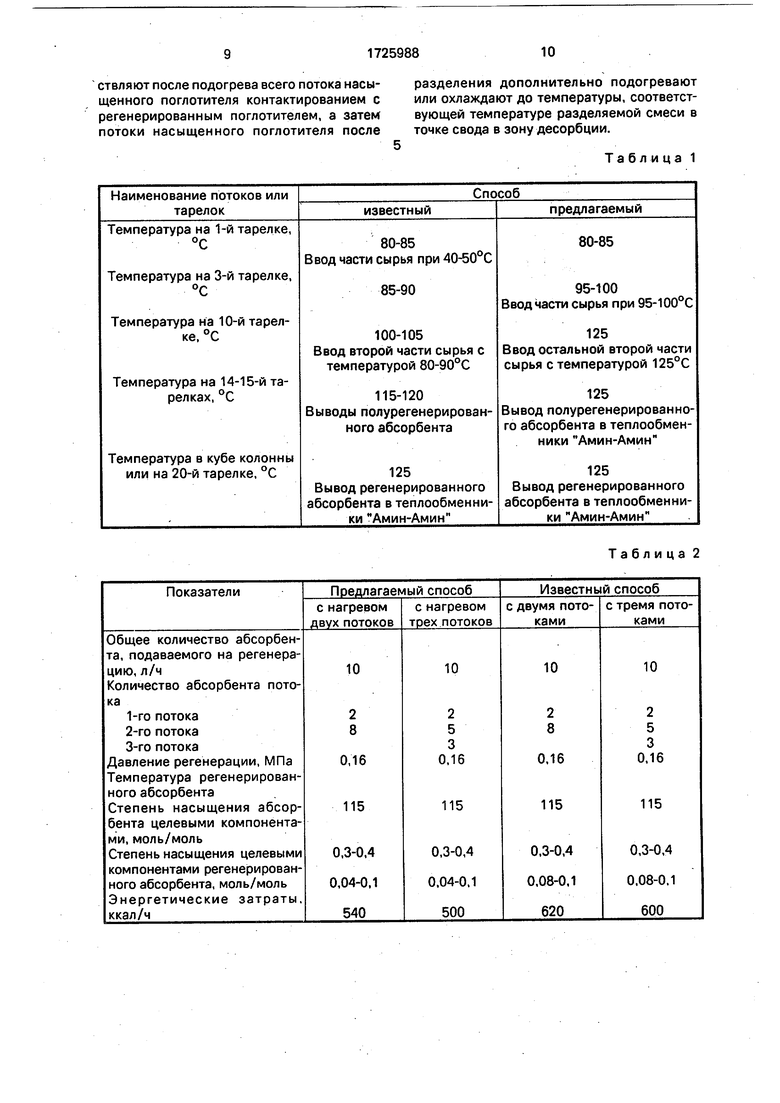

Технологические параметры работы де- сорбера по известному и предлагаемому способам при очистке газа Тенгизского месторождения диэтаноламином с давлением десорбции 0,18-0,20 МПа, со встроенным дефлегматором, отбором полурегенерированного абсорбента и числом практических тарелок 20 (счет тарелок указан с верхней тарелки) представлены в табл. 1.

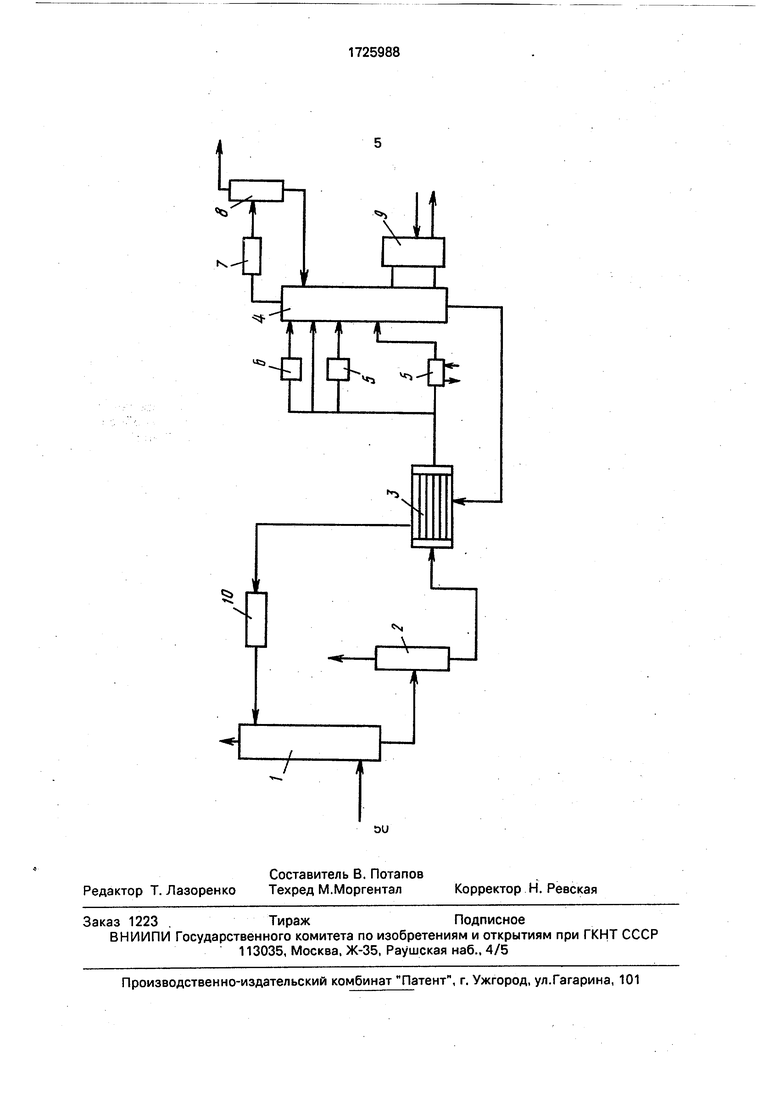

Способ осуществляют следующим образом (фиг. 1).

Сырой неочищенный газ с давлением 0,5-0,6 МПа и температурой 50 - минус 40°С подают в низ абсорбера 1. В верх абсорбера 1 подают абсорбент с температурой 50 - минус 40°С. В результате массообмена при противоточном контакте газа с абсорбентом из газа поглощаются целевые компоненты (вода, сероводород, углекислый газ и т.д.). Очищенный газ с верха абсорбера подают потребителю. С низа абсорбера насыщенный абсорбент проходит сепаратор 2 или отделитель в виде абсорбционно-отпар- ной колонны для отделения насыщенного абсорбента от растворенных легких углеводородов при давлении 0,3-2,0 МПа. Легкие компоненты удаляются с верха сепаратора 2, а насыщенный абсорбент с низа сепаратора 2 подают в теплообменник 3, где за счет тепла регенерированного абсорбента насыщенный абсорбент нагревают до 80- 200°С. разделяют на несколько потоков и подают разделенные потоки вдесорбер4 на тарелки питания, имеющие соответствующие или близкие к ним температуры.

С целью обеспечения температуры, соответствующей или близкой температуре разделяемой смеси на тарелке, в местах ввода в десорбер на разделенных потоках устанавливают подогреватели 5 или/и холодильники 6. Кислые газы или извлекаемые компоненты, отпаренные из абсорбента в десорбере 4, с верха десорбера подают в холодильник 7, а затем в рефлюксную емкость 8. Извлеченные кислые газы и сконденсированную воду из рефлюксной емкости 8 направляют в десорбер в качестве орошения. Тепло в десорбер подают через ребойлер 9, обогреваемый теплоносителем. В десорбере поддерживают давление 0,01- 0,2 МПа при отделении кислых газов или воды. Регенерированный абсорбент с низа десорбера 4 с температурой 80-200°С проходит теплообменник 3 и далее холодильник 10 и подается вновь в абсорбер 1.

Число потоков подогретого и/или охлажденного насыщенного абсорбента, подаваемого в десорбер, относительное

соотношение количества абсорбента в потоках, как и в известном способе, зависят от условий разделения в десорбере (температуры верха и низа десорбера, количества

орошения, предельных количеств абсорбента, уносимого парогазовой смесью), диктуемых условиями дальнейшей переработки полученных газов, а также от числа тарелок в десорбере.

П р и м е р 1. В абсорбер диаметром 30 мм, заполненный насадкой, подают снизу сырой газ, содержащий 0,03 моль/моль кислых компонентов HaS и С02. На верх абсорбера подают абсорбент с температурой

30-35°С. В качестве абсорбента используют 12%-ные водные растворы алканоламинов- моноэтаноламина и метилдиэтаноламина. В результате поглощения абсорбентом сероводорода и углекислого газа получают насыщенный кислыми газами абсорбент, который подвергают регенерации в десорбере. При этом весь насыщенный абсорбент подогревают регенерированным абсорбентом до 90°С и двумя раздельными потоками

подают в десорбер. Одну часть потока в количестве 30% от основного количества насыщенного абсорбента подают в верхнюю часть десорбера, а второй поток в количестве 70% - в среднюю часть десорбера. Для

сравнения с известным способом часть насыщенного абсорбента в количестве 30% от основного потока вводят в верхнюю часть десорбера без подогрева при температуре 30°С.

П р и м е р 2. Аналогичным образом проводят процесс регенерации абсорбента с вводом в-регенератор тремя потоками с перегревом третьего в количестве 30% от основного. Перегрев третьего потока осуществляют паром до 110°С и вводят в нижнюю часть десорбера на ступень разделения, имеющую соответствующую температуру (т.е. 110°С).

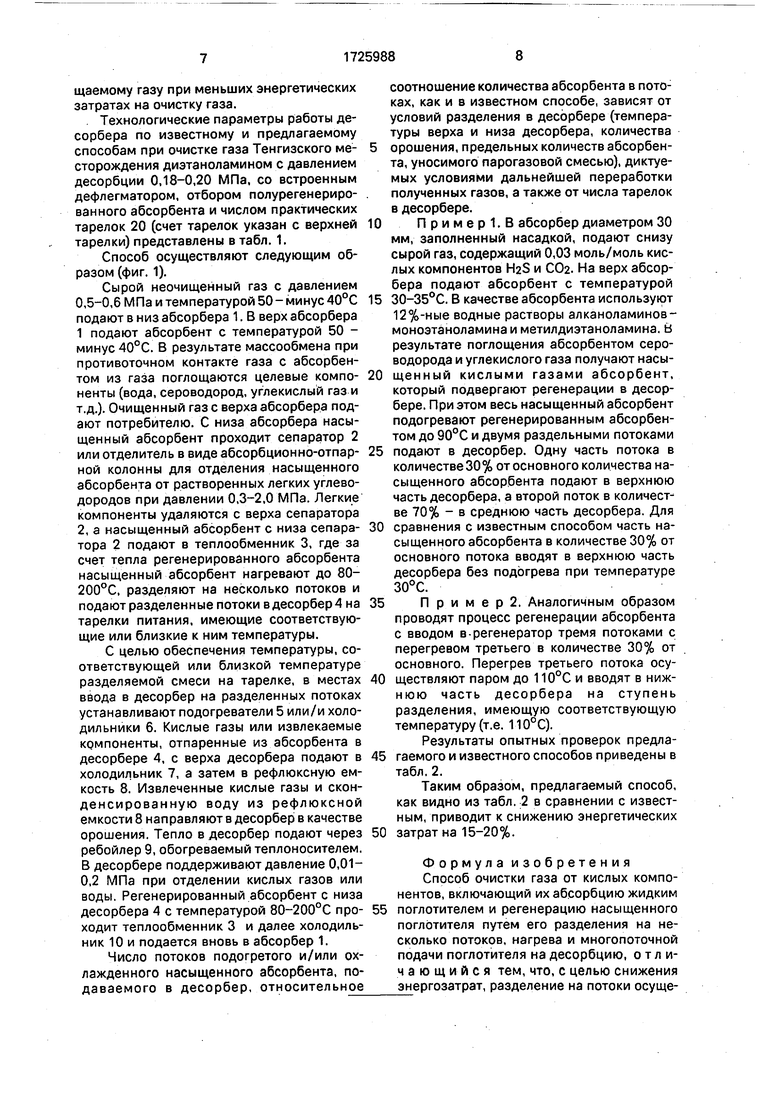

Результаты опытных проверок предлагаемого и известного способов приведены в табл. 2.

Таким образом, предлагаемый способ, как видно из табл. 2 в сравнении с известным, приводит к снижению энергетических

затратна 15-20%.

Ф о р м у л а и з о б р е т е н и я Способ очистки газа от кислых компонентов, включающий их абсорбцию жидким поглотителем и регенерацию насыщенного поглотителя путем его разделения на несколько потоков, нагрева и многопоточной подачи поглотителя на десорбцию, о т л и- ч а ю щ и и с я тем, что, с целью снижения энергозатрат, разделение на потоки осуществляют после подогрева всего потока насыщенного поглотителя контактированием с регенерированным поглотителем, а затем потоки насыщенного поглотителя после

разделения дополнительно подогревают или охлаждают до температуры, соответствующей температуре разделяемой смеси в точке свода в зону десорбции.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ГАЗА ОТ КИСЛЫХ КОМПОНЕНТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2381823C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ СЕРОВОДОРОДА | 2012 |

|

RU2526455C2 |

| УСТРОЙСТВО ДЛЯ АМИНОВОЙ ОЧИСТКИ ГАЗА И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500460C1 |

| Способ очистки газов от кислых компонентов и установка для его реализации | 2018 |

|

RU2686186C1 |

| СПОСОБ ОЧИСТКИ СЖИЖЕННОГО УГЛЕВОДОРОДНОГО ГАЗА ОТ ДИОКСИДА УГЛЕРОДА | 2011 |

|

RU2469773C1 |

| Устройство для аминовой очистки производственного газа и способ ее осуществления | 2022 |

|

RU2788945C1 |

| СПОСОБ УДАЛЕНИЯ МЕТАНОЛА ИЗ РАСТВОРА АМИНА | 2022 |

|

RU2787770C1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ ПРИМЕСЕЙ ПРИ ЕГО ПОДГОТОВКЕ К ПОЛУЧЕНИЮ СЖИЖЕННОГО МЕТАНА, ЭТАНА И ШИРОКОЙ ФРАКЦИИ УГЛЕВОДОРОДОВ | 2015 |

|

RU2602908C9 |

| Устройство для аминовой очистки технологического газа и способ ее осуществления | 2022 |

|

RU2796506C1 |

| СПОСОБ И УСТАНОВКА ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ ДИОКСИДА УГЛЕРОДА И СЕРОВОДОРОДА | 2014 |

|

RU2547021C1 |

Изобретение относится к процессам очистки газовых смесей путем абсорбции и может быть использовано для выделения углеводородов, сероводорода, диоксида углерода, воды и других целевых компонентов из природных и попутных газов, газов крекинга и пиролиза, синтез-газов, коксовых газов в газовой, нефтяной, химической, нефтехимической, коксохимической, металлургической и других отраслях промышленности. Целью изобретения является снижение энергетических затрат. Сущность изобретения заключается в том, что при очистке газа путем абсорбции целевых компонентов жидким поглотителем регенерацию абсорбента осуществляют с разделением потока насыщенного абсорбента на несколько потоков после подогрева всего насыщенного абсорбента регенированным абсорбентом. Потоки насыщенного абсорбента после разделения и перед вводом в десорбер подогревают и/или охлаждают до температуры, соответствующей или близкой температуре разделяемой смеси в зоне разделения, имеющейся в точке ввода соответствующих потоков в десорбер. Количество потоков и разделение их в процентном отношении зависит от параметров разделения, разделяемых и получаемых продуктов очистки, требуемого качества очистки, количества ступеней разделения в десорбере и т.д., причем наибольшее их количество равно количеству ступеней разделения (тарелок) десорбера. 2 табл. 1 ил. (Л

Наименование потоков или тарелок

80-85 Ввод части сырья при 40-50°С

85-90

100-105

Ввод второй части сырья с температурой 80-90°С

115-120

Выводы полурегенерированного абсорбента

125

Вывод регенерированного абсорбента в теплообменники Амин-Амин

Способ

известный

предлагаемый

80-85

95-100 Ввод части сырья при 95-100°С

125

Ввод остальной второй части сырья с температурой 125°С

125

Вывод полурегенерированного абсорбента в теплообменники Амин-Амин

125

Вывод регенерированного абсорбента в теплообменники Амин-Амин

Таблица 2

| Авторское свидетельство СССР № 284969, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-04-15—Публикация

1990-03-19—Подача