Изобретения относятся к области очистки газовых смесей от диоксида углерода и могут применяться в химической, металлургической, топливно-энергетической и пищевой отраслях промышленности.

Известны технические решения очистки газовых смесей от диоксида углерода, в том числе для получения товарного диоксида углерода, применяемые, например:

- в химической промышленности при производстве аммиака;

- в металлургии, в доменном производстве и в процессе прямого восстановления железа;

- в энергетике для очистки дымовых газов.

Способы очистки классифицируются на физические, например, с использованием процессов конденсации и растворения, и физико-химические с использованием эффектов адсорбции или абсорбции, в том числе - хемосорбции.

Наиболее широкое применение нашли хемосорбционные способы очистки [Справочник азотчика. 2-е изд., М., Химия, 1986, с.221-290], в которых в качестве абсорбентов используются:

- различные органические соединения, такие как спирты, амиды, полиэфиры и другие, которые применяются преимущественно при высоких парциальных давлениях диоксида углерода в разделяемых газовых смесях;

- водные растворы щелочных карбонатов, в частности с активирующими добавками в виде аминов, боратов, аминокислот и других, также используемых при необходимости удаления больших количеств диоксида углерода при его высоком парциальном давлении;

- водные растворы этаноланоламинов (ЭА - здесь и далее приводятся общепринятые сокращения наиболее распространенных растворов), в частности моноэтаноламин (МЭА), диметаноламин (ДЭА), метилдиэтаноламин (МДЭА) либо активированный метилдиэтаноламин (аМДЭА).

Технико-экономическая эффективность реализации промышленных способов газоочистки в основном характеризуется капиталоемкостью и уровнем текущих издержек. Капиталоемкость способа зависит от объема и массы основных агрегатов, а также от типа материалов, используемых для их изготовления. От объема агрегатов зависит количество абсорбента, находящегося в цикле, стоимость которого частично ложится на капиталоемкость процесса при первичном запуске, а частично - на текущие издержки для пополнения потерь. Текущие издержки связаны главным образом с энергозатратами (технологический пар) на нагрев растворителя при его регенерации и энергозатратами (электроэнергия) на его перекачку внутри цикла, в том числе при изменениях рабочего давления.

В настоящее время отсутствуют технические решения, позволяющие с небольшими издержками и высоким качеством очищать от диоксида углерода газовые смеси с низким парциальным давлением СО2.

Известен способ удаления кислотных газов, таких как сероводород и/или двуокись углерода, из газообразной смеси [Описание изобретения к патенту РФ № 2087181, МПК6 В 01 D 53/14, опубл. 20.08.1997. Бюл. №23], включающий абсорбцию кислотных газов водным раствором диметилэтаноламина (МДЭА) концентрации 40-70% при температуре в абсорбере 50-70° С и давлении газовой смеси, проходящей через абсорбер 7 МПа. Отработанный водный раствор подвергают регенерации путем нагрева до 120° С при давлении 0,12 МПа в регенерационной колонне. Давление раствора на выходе из абсорбера перед подачей в регенерационную колонну снижают с 7,0 до 0,12 МПа при помощи специального клапана, а после регенерации снова повышают с 0,12 до 7,0 МПа специальным насосом. Первичный подогрев раствора для его регенерации осуществляется в вынесенном теплообменнике за счет тепла раствора, выходящего из регенератора, а подогрев раствора до окончательной температуры регенерации 120° С осуществляется в вынесенном нагревателе (кипятильнике). Данный способ удачно сочетает в себе капиталоемкость и текущие издержки.

Среди недостатков способа следует отметить:

- высокое избыточное давление газовой смеси при абсорбции;

- необходимость периодического сбрасывания и повышения давления раствора. При больших потоках раствора затраты электроэнергии на его сжатие и перекачку неоправданно велики, а при сбросе давления значительная часть потенциальной энергии сжатого раствора рассеивается вхолостую;

- неэффективный теплообмен в вынесенных теплообменниках при рекуперации тепла регенерированного раствора и подогрева раствора в кипятильнике, приводящий к излишним потерям тепла.

В описании способа не приведено данных по удельным энергозатратам на очистку газовой смеси, но практика показывает, что они могут составлять не менее 3,5 МДж/кг СО2.

Вариантом предыдущего способа является технология удаления двуокиси углерода и/или сероводорода из газообразных смесей [Описание изобретения к патенту РФ № 2072886, МПК6 В 01 D 53/14, опубл. 10.02.1997. Бюл. № 4], включающая их абсорбцию водным раствором диметилэтаноламина и регенерацию отработанного раствора диметилэтаноламина десорбцией, при этом водный раствор диметилэтаноламина используют с концентрацией 35-55 мас.% в смеси с промотором. Отличительной особенностью данного процесса является рабочее давление, при котором происходит процесс абсорбции, примерно 7 МПа.

Использование активаторов эффективно лишь для небольших объемов очищаемого газа и, соответственно, малых расходов абсорбирующей жидкости.

Также известен способ удаления СО2 и/или H2S из газов [Описание изобретения к патенту США № 4551158, НКл. 95-175 (55/46), опубл. 05.11.1985], включающий абсорбцию СО2 и/или H2S водным раствором метилдиэтанолэтаноламина (МДЭА) концентрации 20-70% при температуре 40-100° С и давлении в абсорбере 1-11 МПа с последующей регенерацией поглотительной жидкости при пониженном до 0,05-0,10 МПа давлении и температуре 120° С. Сброс давления для регенерации в данном способе осуществляется при помощи эжектора или инжектора, в который одновременно подается пар, восполняющий потери воды в цикле раствора и повышающий глубину его регенерации. Кроме этого, процесс регенерации производится в две стадии, на первой из которых насыщенный раствор нагревается за счет использования тепла регенерированного раствора, а на второй - за счет самостоятельного нагрева в вынесенном нагревателе.

В данном способе частично преодолеваются недостатки способа по вышеописанному патенту РФ № 2087181, в частности, в эжекторе осуществляется более эффективный теплообмен и утилизируется часть энергии сжатия раствора, но сохраняются высокое избыточное давление процесса и необходимость его дальнейшего сбрасывания и повышения, а также неэффективный подогрев до окончательной температуры регенерации 120° С в вынесенном контуре. В описании способа также отсутствуют данные по энергоемкости процесса, но по предварительной оценке они должны составлять не менее 3,0 МДж/кг CO2.

Наиболее близким по совокупности существенных признаков заявляемому способу является хемособционный процесс очистки газов от СО2 водным раствором моноэтаноламина (МЭА) [Справочник азотчика: Физико-химические свойства газов и жидкостей. Производство технологических газов. Очистка технологических газов. Синтез аммиака. - 2-е изд. М.: Химия, 1986, с. 259-263]. Способ включает абсорбцию находящейся под давлением до 3 МПа газовой смеси водным раствором моноэтаноламина концентрации 17-20% на контактных устройствах абсорбера при температуре 35-50° С, последующую регенерацию насыщенного раствора в регенераторе-рекуператоре путем разделения потока раствора на ряд каскадов, в которых температуру последовательно повышают по направлению движения раствора до 120-125° С при давлении 0,67-0,235 МПа, и возврат регенерированного раствора этаноламина в абсорбер. Основным отличительным признаком данного способа является совмещение процессов начальной регенерации раствора с рекуперацией тепла полностью нагретого регенерированного раствора, которое используется для подогрева раствора в начальной стадии регенерации. Этот прием позволяет снизить энергозатраты на подогрев раствора, увеличивает движущую силу регенерации и уменьшает текущие эксплуатационные издержки. Данный способ обеспечивает очистку 220000 нм3/час синтез-газа, находящегося под давлением 2,5 МПа (2500 кПа) с парциальным давлением диоксида углерода 0,425 МПа (450 кПа), от начального содержания диоксида углерода 17% до остаточного содержания 0,004% с удельными энергетическими затратами 2,30 МДж/кг CO2. В способе применена двухпоточная схема движения регенерируемого абсорбента, при которой груборегенерированная и тонкорегенерированная части потока отбираются и подаются в разных зонах технологических агрегатов.

К недостаткам способа следует отнести необходимость поддержания относительно высокого избыточного давления очищаемой газовой смеси и сложность схемы реализации. И хотя способ может быть использован при пониженном давлении абсорбции, близком к атмосферному (например, 250-350 кПа), удельные энергозатраты на очистку при этом могут составить 5,8-6,7 МДж/кг CO2. В этом случае рост энергозатрат обусловлен снижением парциального давления СO2, что приводит к снижению поглотительной способности абсорбента и заметному увеличению объема циркулируемого раствора. По этой причине данный способ имеет ограниченное применение.

Техническим результатом первого изобретения группы является снижение общего избыточного давления процесса очистки газовых смесей и парциального давления диоксида углерода, уменьшение удельных энергозатрат на очистку газа от диоксида углерода, а также расширение области применения этаноламиновой очистки - ее распространение на процессы очистки колошникового газа доменного производства с целью его рецикла, очистки восстановительного газа в производстве губчатого железа и очистки топочных газов с выделением товарного диоксида углерода.

Для достижения заявляемого технического результата в известном способе очистки газовых смесей от диоксида углерода, включающем абсорбцию находящейся под давлением газовой смеси водными растворами этаноламинов в абсорбере, последующую регенерацию насыщенного раствора нагреванием в регенераторе-рекуператоре путем его разделения на ряд каскадов, в которых температуру последовательно повышают по направлению движения раствора, и возврат регенерированного раствора этаноламина в абсорбер, абсорбцию диоксида углерода ведут на контактных устройствах с сопротивлением по газу не более 50 кПа, при этом раствор этаноламина в процессе абсорбции, по меньшей мере, один раз подвергают промежуточному охлаждению до 30-35° С.

Кроме этого, при давлении газовой смеси на входе в абсорбер в пределах 100-250 кПа или 500-700 кПа и содержания диоксида углерода в газовой смеси в пределах 4-8% или 25-45% соответственно, в качестве абсорбента используют моноэтаноламин в концентрации 1,8-3,0 кМоль/м3, а при давлении газовой смеси на входе в абсорбер в пределах 100-250 кПа и содержании диоксида углерода в газовой смеси в пределах 25-45% в качестве абсорбента используют метилдиэтаноламин в концентрации 1,8-3,0 кМоль/м3.

Уровень техники для второго варианта способа очистки газовых смесей от диоксида углерода (второго изобретения группы) включает те же сведения, что и для первого варианта.

Техническим результатом второго изобретения группы также является снижение общего избыточного давления процесса, парциального давления диоксида углерода, уменьшение удельных энергозатрат на очистку газа от диоксида углерода, а также расширение области применения этаноламиновой очистки - ее распространение на процессы очистки колошникового газа доменного производства с целью его рецикла, очистки восстановительного газа в производстве губчатого железа и очистки топочных газов с выделением товарного диоксида углерода.

Вариантом способа удаления диоксида углерода из газовой смеси, включающем абсорбцию находящейся под давлением газовой смеси водными растворами этаноламинов в абсорбере, последующую регенерацию насыщенного раствора нагреванием в регенераторе-рекуператоре путем его разделения на ряд каскадов, в которых температуру последовательно повышают по направлению движения раствора с последующим разделением регенерированного раствора этаноламина на грубо- и тонкорегенерированный потоки, и их объединение в абсорбере после предварительного введения в него тонкорегенерированного потока, является способ, в котором абсорбцию диоксида углерода ведут на контактных устройствах с сопротивлением по газу не более 50 кПа, при этом раствор этаноламина в процессе абсорбции, по меньшей мере, один раз подвергают промежуточному охлаждению до 30-35° С, а тонкую регенерацию потока раствора этаноламина осуществляют путем его обработки острым водяным паром. Кроме этого:

- в качестве источника острого водяного пара для тонкой регенерации одного из потоков раствора этаноламина используют испаренную флегму;

- при давлении газовой смеси на входе в абсорбер в пределах 100-250 кПа или 500-700 кПа и содержания диоксида углерода в газовой смеси в пределах 4-8% или 25-45% соответственно, в качестве абсорбента используют моноэтаноламин в концентрации 1,8-3,0 кМоль/м3, а при давлении газовой смеси на входе в абсорбер в пределах 100-250 кПа и содержании диоксида углерода в газовой смеси в пределах 25-45% в качестве абсорбента используют метилдиэтаноламин в концентрации 1,8-3,0 кМоль/м3.

Для реализации абсорбционных способов очистки применяют агрегаты, состоящие из абсорберов, регенераторов, трубопроводов, насосного и теплообменного оборудования, обеспечивающих непрерывное удаление диоксида углерода из очищаемого газа.

Известно устройство, реализующее способ удаления кислотных газов, таких, как сероводород и/или двуокись углерода, из газообразной смеси [Описание изобретения к патенту РФ № 2087181, МПК6 В 01 D 53/14, опубл. 20.08.1997. Бюл. № 23], включающее абсорбер, регенерационную колонну, клапан для сброса давления, вынесенные теплообменники для подогрева раствора, конденсатор для отделения диоксида углерода, насосы и трубопроводы.

Недостатками известного устройства являются сложность конструкции, увеличенная материалоемкость, которая не в последнюю очередь зависит от высокого рабочего давления в абсорбере, и низкая эффективность работы (повышенное энергопотребление).

Также известно устройство, техническая суть которого раскрыта в изобретении “Удаление СО2 и/или H2S из газов” [Описание изобретения к патенту США № 4551158, НКл. 95-175 (55/46), опубл. 05.11.1985]. Устройство включает абсорбер, две последовательно соединенных через вынесенный подогреватель (кипятильник) регенерационных колонны, эжектор для сброса давления, вынесенный теплообменник для рекуперативного подогрева раствора, конденсатор для отделения диоксида углерода, насосы и трубопроводы.

Недостатками данного устройства также являются относительная сложность конструкции, увеличенная материалоемкость и низкая эффективность работы (повышенное энергопотребление).

Известна установка для очистки конвертированного газа от двуокиси углерода [Описание изобретения к авторскому свидетельству СССР № 1255178, МПК4 В 01 D 53/18, опубл. 07.09.1986. Бюл. № 33], содержащая абсорбер, регенератор с точками ввода частично регенерированного абсорбента и вывода парогазовой смеси, рекуперативные теплообменники, установленные последовательно на потоке регенерированного абсорбента, и промежуточный десорбер, соединенный с регенератором двумя и более трактами подачи частично регенерированного абсорбента. Часть потока регенерированного абсорбента, соединенная с верхней точкой ввода регенератора, подвергается принудительному охлаждению.

К недостаткам установки следует отнести сложность конструкции и, как следствие, материалоемкость оборудования.

Наиболее близким по совокупности существенных признаков заявляемому устройству является агрегат моноэтаноламиновой очистки газовых смесей с регенерацией раствора в регенераторе-рекуператоре [Справочник азотчика: Физико-химические свойства газов и жидкостей. Производство технологических газов. Очистка технологических газов. Синтез аммиака. - 2-е изд., М.: Химия, 1986, с.259-263, рис. III-38], более известный среди специалистов как “Агрегат АМ-76” (по маркировке Государственного института азотной промышленности - ГИАП). Агрегат включает абсорбер с контактным устройством, выполненным в виде высокослойных ситчатых тарелок с входами тонко- и груборегенерированного абсорбента и выходом насыщенного раствора, регенегератор-рекуператор с входом насыщенного раствора и двумя, расположенными в двух уровнях выходами грубо- и тонкорегенерированного абсорбента, тарелками со встроенными теплообменниками, связанными с выходом груборегенерированного абсорбента и входом груборегенерированного абсорбента абсорбера, конденсаторы загрязненного и чистого диоксида углерода с выходом флегмы, холодильники грубо- и тонкорегенерированного растворов абсорбента, вынесенный кипятильник для нагрева куба регенератора, а также систему насосов, трубопроводов и запорно-регулирующие элементы.

Основными недостатками данного устройства являются его увеличенная материалоемкость из-за необходимости поддержания достаточно высокого избыточного давления процесса, недостаточно высокая эффективность работы и ограниченная азотной промышленностью область применения.

Техническим результатом третьего изобретения группы является упрощение конструкции за счет совмещения функций нагревателя (кипятильника) регенератора с собственно регенератором (массообменным аппаратом), снижение общего избыточного давления процесса и парциального давления диоксида углерода за счет изменения конфигурации потоков, уменьшение удельных энергозатрат на очистку газа от диоксида углерода за счет уменьшения теплорассеивающих поверхностей, а также расширение области применения этаноламиновой очистки - ее распространение на процессы очистки колошникового газа доменного производства с целью его рецикла, очистки восстановительного газа в производстве губчатого железа и очистки топочных газов с выделением товарного диоксида углерода.

Для достижения заявляемого технического результата в известном устройстве для очистки газовых смесей от диоксида углерода, содержащем абсорбер с входом абсорбента и выходом насыщенного раствора, регенератор-рекуператор с входом насыщенного раствора и выходом регенерированного абсорбента, тарелками со встроенными теплообменниками, связанными с выходом регенерированного абсорбента, и кипятильником, конденсатор-отделитель диоксида углерода с выходом флегмы, холодильник регенерированного абсорбента, насосы, трубопроводы и запорно-регулирующие элементы, абсорбер выполнен с пакетными насадками и содержит в своей средней части, по меньшей мере, один контур охлаждения, выполненный в виде устройства отбора частично насыщенного раствора абсорбента, циклически связанного с промежуточной емкостью и промежуточным холодильником, а кипятильник регенератора-рекуператора выполнен в виде последовательно расположенных в его нижней части секций, состоящих из теплообменников, размещенных на тарелках, при этом количество секций кипятильника выбирают в пределах от трех до шести. Следует отметить, что устройство отбора частично насыщенного раствора абсорбента может быть выполнено в виде глухой тарелки с горловиной и выходом, при этом контур охлаждения включает дополнительный вход, расположенный на абсорбере ниже глухой тарелки.

Уровень техники для второго варианта устройства очистки газовых смесей от диоксида углерода (четвертого изобретения группы) включает те же сведения, что и для третьего изобретения.

Техническим результатом четвертого изобретения группы также является упрощение конструкции за счет совмещения функций нагревателя (кипятильника) регенератора с собственно регенератором (массообменным аппаратом), снижение общего избыточного давления процесса и парциального давления диоксида углерода за счет изменения конфигурации потоков, уменьшение удельных энергозатрат на очистку газа от диоксида углерода за счет уменьшения теплорассеивающих поверхностей, а также расширение области применения этаноламиновой очистки - ее распространение на процессы очистки колошникового газа доменного производства с целью его рецикла, очистки восстановительного газа в производстве губчатого железа и очистки топочных газов с выделением товарного диоксида углерода.

Вариантом устройства для очистки газовых смесей от диоксида углерода, включающем абсорбер с входами тонко- и груборегенерированного абсорбента и выходом насыщенного раствора, регенератор-рекуператор с входом насыщенного раствора и двумя, расположенными в двух уровнях выходами грубо- и тонкорегенерированного абсорбента, тарелками со встроенными теплообменниками, связанными с выходом груборегенерированного абсорбента и входом груборегенерированного абсорбента абсорбера, и кипятильником, конденсатор-отделитель диоксида углерода с выходом флегмы, холодильник регенерированного абсорбента, насосы, трубопроводы и запорно-регулирующие элементы, является устройство, в котором абсорбер выполнен с пакетными насадками и содержит в своей средней части, по меньшей мере, один контур охлаждения, выполненный в виде устройства отбора частично насыщенного раствора абсорбента, циклически связанного с промежуточной емкостью и промежуточным холодильником, вход груборегенерированного абсорбента абсорбера расположен на участке между входом тонкорегенерированного абсорбента и первым из контуров охлаждения, а кипятильник регенератора-рекуператора выполнен в виде последовательно расположенных в его нижней части секций, состоящих из теплообменников, размещенных на тарелках, при этом количество секций кипятильника выбирают в пределах от трех до шести, выход груборегенерированного абсорбента выполнен в виде выхода расположенной под кипятильником глухой тарелки, включающей горловину и перепускные патрубки, кроме того, регенератор-рекуператор в своей нижней части над выходом тонкорегенерированного абсорбента снабжен вводом подачи водяного пара и расположенными над ним тремя или четырьмя отпарными тарелками, а вход тонкорегенерированного абсорбента абсорбера связан с выходом тонкорегенерированного абсорбента регенератора-рекуператора через вынесенный теплообменник.

Кроме этого, устройство отбора частично насыщенного раствора абсорбента абсорбера выполнено в виде глухой тарелки с горловиной и выходом, при этом контур охлаждения включает дополнительный вход, расположенный на абсорбере ниже глухой тарелки, а ввод подачи острого водяного пара в регенератор-рекуператор может быть снабжен дополнительным теплообменником, вход которого соединен с выходом флегмы из конденсатора-отделителя диоксида углерода.

Изобретения иллюстрируются чертежами, где:

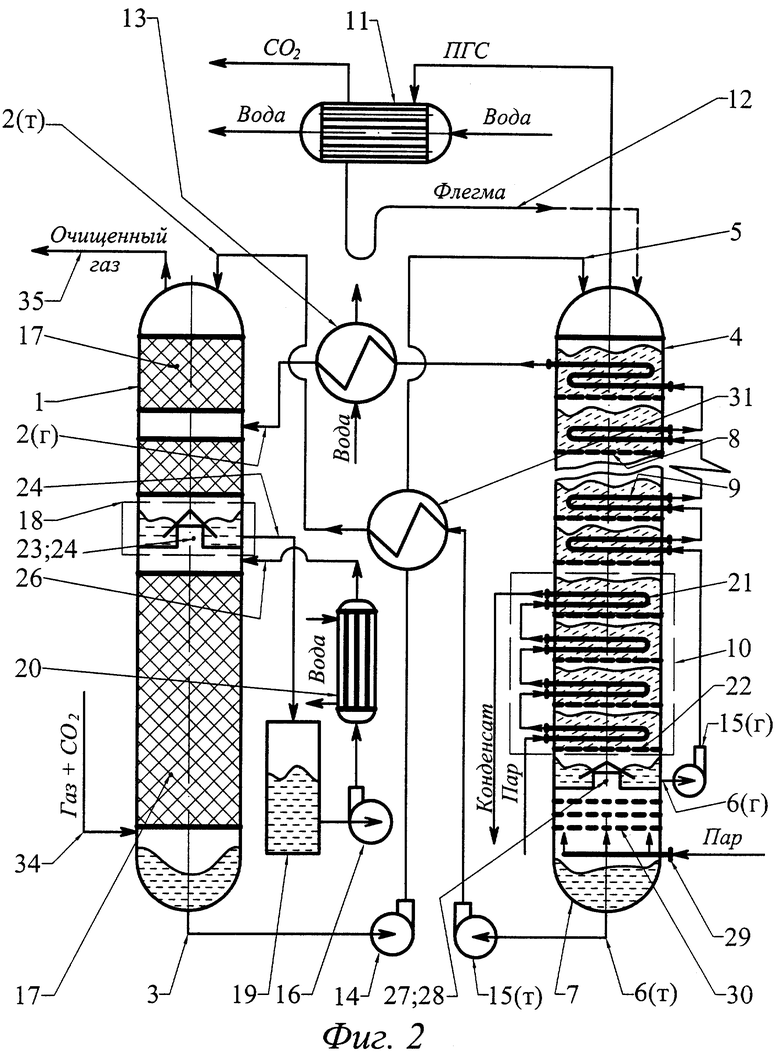

- на фиг.1 изображена схема однопоточного устройства для очистки газовых смесей от диоксида углерода (первый вариант устройства, реализующий первый вариант способа);

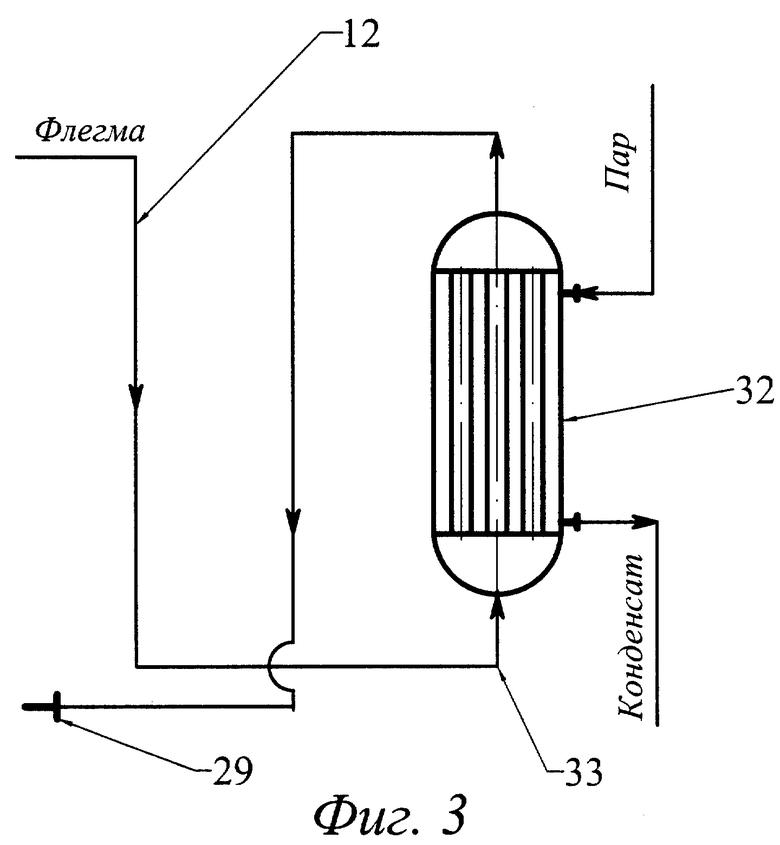

- на фиг.2 - схема двухпоточного устройства для очистки газовых смесей от диоксида углерода с дополнительной регенерацией части потока раствора этаноламина водяным паром (второй вариант устройства, реализующий второй вариант способа);

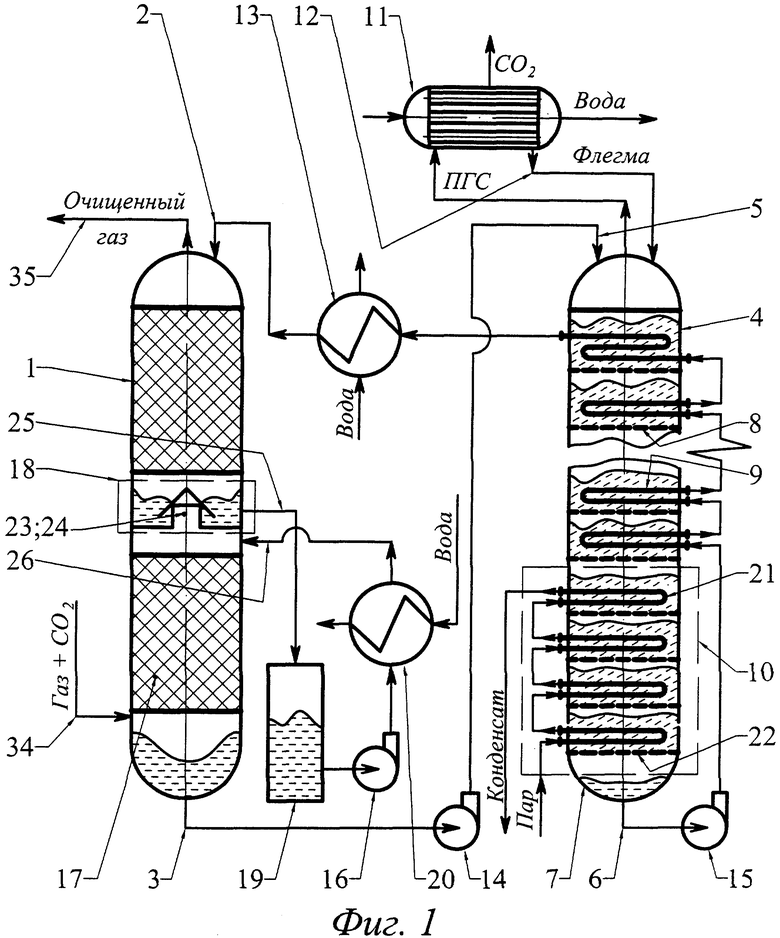

- на фиг.3 - вариант получения водяного пара для дополнительной регенерации части потока раствора этаноламина фиг.2.

Способы очистки газовых смесей от диоксида углерода рассмотрим на примерах работы соответствующих устройств.

Первый вариант устройства для очистки газовых смесей от диоксида углерода включает абсорбер 1 с входом 2 абсорбента и выходом 3 насыщенного раствора, регенератор-рекуператор 4 с входом 5 насыщенного раствора и выходом 6 регенерированного абсорбента, расположенным в его нижней части 7, как правило, ситчатыми тарелками 8 со встроенными теплообменниками 9, связанными с выходом 6 регенерированного абсорбента, и кипятильником 10, конденсатор-отделитель 11 диоксида углерода с выходом 12 флегмы, холодильник 13 регенерированного абсорбента, насосы 14, 15 и 16 различного назначения, трубопроводы (показаны как линии связи между элементами устройства со стрелками-направлениями движения рабочих потоков) и запорно-регулирующие элементы (условно не показаны). Абсорбер 1 выполнен с пакетными насадками (контактные устройства) 17, представляющими собой один или несколько пакетов фасонных керамических изделий, как правило, колец или седел и т.д., увеличивающих площадь контактной поверхности газовой смеси и абсорбента и обеспечивающих наименьшее сопротивление по газу, и содержит в своей средней части, по меньшей мере, один контур охлаждения, выполненный в виде устройства 18 отбора частично насыщенного раствора абсорбента, циклически связанного с промежуточной емкостью 19 и промежуточным холодильником 20, а кипятильник 10 регенератора-рекуператора 4 выполнен в виде последовательно расположенных в его нижней части 7 секций, состоящих из теплообменников 21, размещенных на, преимущественно, ситчатых тарелках 22, при этом количество секций кипятильника 10 выбирают в пределах от трех до шести. Следует отметить, что устройство 18 отбора частично насыщенного раствора абсорбента может быть выполнено в виде глухой тарелки 23 с горловиной 24 и собственным выходом 25, при этом контур охлаждения включает дополнительный вход 26, расположенный на абсорбере 1 ниже глухой тарелки 23.

Способ очистки газовых смесей от диоксида углерода на описанном выше однопоточном устройстве включает абсорбцию находящейся под давлением газовой смеси водными растворами этаноламинов в абсорбере 1, последующую регенерацию насыщенного раствора нагреванием в регенераторе-рекуператоре 4 путем его разделения на ряд каскадов, каждый из которых формируется на тарелках 8 со встроенными теплообменниками 9 (примерно 20-25 каскадов-секций) и тарелках 22 со встроенными теплообменниками 21 (от трех до шести каскадов кипятильника 10), в которых температуру последовательно повышают до 120-135° С по направлению движения потока раствора (т.е. сверху вниз), и возврат регенерированного раствора этаноламина в абсорбер 1, абсорбцию диоксида углерода ведут на контактных устройствах 17 с сопротивлением по газу не более 50 кПа, при этом раствор этаноламина в процессе абсорбции, по меньшей мере, один раз подвергают промежуточному охлаждению до 30-35° С.

Кроме этого, при давлении газовой смеси на входе в абсорбер в пределах 100-250 кПа или 500-700 кПа и содержания диоксида углерода в газовой смеси в пределах 4-8% или 25-45% соответственно, в качестве абсорбента используют моноэтаноламин в концентрации 1,8-3,0 кМоль/м3, а при давлении газовой смеси на входе в абсорбер в пределах 100-250 кПа и содержании диоксида углерода в газовой смеси в пределах 25-45% в качестве абсорбента используют метилдиэтаноламин в концентрации 1,8-3,0 кМоль/м3.

Второй вариант устройства для очистки газовых смесей от диоксида углерода включает то же технологическое оборудование и его элементы 1-26, что и первый вариант, за исключением некоторых дополнительных особенностей, связанных с двухпоточностью схемы, и которые перечисляются ниже.

Абсорбер 1 имеет вход 2(т) тонкорегенерированного абсорбента и вход 2(г) груборегенерированного абсорбента, регенератор-рекуператор 4 имеет два, расположенные в двух уровнях выхода абсорбента - выход 6(г) груборегенерированного абсорбента и выход 6(т) тонкорегенерированного абсорбента, встроенные теплообменники 9 тарелок 8 связаны с выходом 6(г) груборегенерированного абсорбента посредством насоса 15(г) и входом 2(г) груборегенерированного абсорбента абсорбера, при этом вход 2(г) груборегенерированного абсорбента абсорбера 1 расположен на участке между входом 2(т) тонкорегенерированного абсорбента и первым (т.е. самым верхним) из контуров охлаждения, выход 6(г) груборегенерированного абсорбента выполнен в виде собственного выхода расположенной под кипятильником 10 глухой тарелки 27, включающей горловину 28 и перепускные патрубки (условно не показаны), кроме того, регенератор-рекуператор 4 в своей нижней части 7 над выходом 6(т) тонкорегенерированного абсорбента снабжен вводом 29 подачи водяного пара и расположенными над ним тремя или четырьмя отпарными тарелками 30, а вход 2(т) тонкорегенерированного абсорбента абсорбера 1 связан с выходом 6(т) тонкорегенерированного абсорбента регенератора-рекуператора 4 через вынесенный теплообменник 31 посредством насоса 15(т). Кроме этого, ввод 29 подачи острого водяного пара в регенератор-рекуператор 4 снабжен дополнительным теплообменником 32, вход 33 которого соединен с выходом 12 флегмы из конденсатора-отделителя 11 диоксида углерода.

Способ очистки газовых смесей от диоксида углерода на данном устройстве включает те же, что и в предыдущем (первом) способе операции, за исключением некоторых дополнительных действий, связанных с двухпоточностью схемы, и которые перечисляются ниже.

Регенерированный в регенераторе-рекуператоре 4 абсорбент, как видно из описания устройства, разделяют на грубо- и тонкорегенерированный потоки, после чего их объединяют в абсорбере 1 после предварительного введения в него тонкорегенерированного потока, при этом тонкую регенерацию потока раствора этаноламина осуществляют путем его обработки острым водяным паром. В качестве источника острого водяного пара для тонкой регенерации одного из потоков раствора этаноламина, а именно, насыщенного остатками диоксида углерода потока, используют испаренную флегму. В теплообменнике 31 тонкорегенерированный раствор отдает свое тепло насыщенному диоксидом углерода раствору абсорбента, поскольку этот поток в регенераторе-рекуператоре 4 все равно должен нагреваться с целью регенерации. В то же время сам тонкорегенерированный раствор практически без изменений сохранит свою абсорбирующую способность. Таким образом, дополнительно оптимизируются теплообменные процессы способа.

За счет малого сопротивления по газу достигается возможность очистки газовых смесей, находящихся под низким давлением. Поскольку сопротивление по газу определяет энергозатраты на транспортировку смеси в абсорбере, верхняя граница в 50 кПа определяет допустимую границу, при которой процесс еще может считаться эффективным. Наилучшие результаты могут быть получены при обеспечении сопротивления по газу 10 кПа и менее. Существующие конструкции насадок это сопротивление позволяют обеспечить.

По меньшей мере, однократное промежуточное охлаждение раствора абсорбента в средней части абсорбера 1 необходимо для поддержания высокой движущей силы и скорости абсорбции, т.к. после достижения концентрации диоксида углерода в растворе порядка 0,40-0,45 моль CO2/моль ЭА повышение температуры приводит к замедлению абсорбции. При низких концентрациях диоксида углерода скорость абсорбции, наоборот, возрастает с ростом температуры, поэтому технологический прием подачи горячего раствора в верхнюю часть абсорбера 1 с промежуточным, по меньшей мере, однократным охлаждением раствора в средней зоне (части) абсорбера 1 до 30-35° С позволяет сохранить высокую скорость абсорбции по всей высоте аппарата и достигнуть концентрации диоксида углерода на выходе до 0,6 моль CO2/моль ЭА при низком парциальном давлении СО2. Перечисленное позволяет значительно сократить рабочий объем раствора в цикле и, соответственно, энергозатраты на его регенерацию. Этому также способствует низкое сопротивление по газу, которое может обеспечить применяемое контактное устройство 17.

Разделение потока насыщенного раствора этаноламина в регенераторе-рекуператоре 4 на ряд каскадов с последовательным повышением температуры приближает характер движения раствора к режиму идеального вытеснения. В случае, когда раствор помимо тарелок 8 последовательно проходит тарелки 22 кипятильника 10 сверху вниз, а парогазовая смесь (ПГС) противотоком поступает снизу вверх, разность концентраций диоксида углерода в растворе до и после кипятильника 10 увеличивается в 2,5-2,7 раза по сравнению с обычным нагревом за счет установления индивидуальных точек равновесия на каждой тарелке 22, в отличие от известных технологий, использующих вынесенные кипятильники. Конечная температура раствора на выходе из регенератора-рекуператора 4 составляет 120-135° С, что позволяет добиться концентрации СО2 в регенерированном растворе на уровне 0,15-0,17 моль СО2/моль ЭА - это обеспечивает высокую движущую силу абсорбции после возврата раствора в абсорбер 1.

Названные изменения в способе нагрева раствора в регенераторе-рекуператоре 4 позволяют увеличить степень регенерации раствора при сохранении общей площади поверхности теплообмена и, соответственно, снизить энергозатраты. Проведенные исследования показывают, что для достижения концентрации СО2 в регенерированном растворе 0,15-0,17 моль СО2/моль ЭА достаточно 3-6 каскадов кипятильника 10 в регенераторе-рекуператоре 4, при этом энергозатраты на нагрев раствора по сравнению с известными техническими решениями, например с аппаратом АМ-76, снижаются на 400 кДж/кг СО2.

Выбор абсорбента диктуется величиной парциального давления СО2 в разделяемой смеси. Исследованиями установлено, что для диапазона парциальных давлений СО2 в пределах 25-60 кПа, что соответствует реальным процессам очистки топочных газов с давлением газовой смеси 100-250 кПа и содержанием СО2 в смеси 25-40% или очистки восстановительного газа с давлением 500-700 кПа и содержанием СО2 4-8%, наилучшее сочетание капиталоемкости и издержек эксплуатации обеспечивает моноэтаноламин в концентрации 1,8-3,0 кМоль/м3. Понижение концентрации моноэтаноламина ниже обозначенного предела приводит к увеличению удельных энергозатрат из-за заметного увеличения количества раствора в цикле, повышение же концентрации моноэтаноламина увеличивает капиталоемкость за счет необходимости применения специальных материалов для изготовления технологического оборудования, т.к. резко возрастает коррозионная активность насыщенного диоксидом углерода раствора абсорбента.

При парциальном давлении СО2 более 60 кПа, что соответствует реальному процессу очистки доменного газа с давлением газовой смеси 200-250 кПа и содержании СО2 40-45%, лучшие результаты дает метилдиэтаноамин, особенно в активированной форме. Концентрационные пределы применения метилдиэтаноамина выбираются аналогично по соотношению капиталоемкости и эксплуатационных издержек.

Дополнительная обработка части регенерируемого раствора острым водяным паром позволяет снизить концентрацию СО2 в растворе на выходе из регенератора-рекуператора 4 практически до нуля, что повышает эффективность работы конечных ступеней абсорбера 1 и дополнительно снижает рабочий объем раствора в цикле с соответствующим снижением энергозатрат.

Общий объем пара, подаваемого на нагрев регенератора-рекуператора 4, в данном варианте остается при этом на том же уровне, что и в случае работы без дополнительной отпарки раствора, но производится разделение общего потока пара на две части, одна из которых направляется в теплообменники 21 кипятильника 10, а другая - либо непосредственно на отпарные тарелки 30, либо в теплообменник (испаритель) 32 флегмы.

Использование для приготовления пара флегмы, извлекаемой из конденсатора-отделителя 11, дает дополнительный выигрыш на процессах водоподготовки и подогрева воды в производстве пара, кроме того, упрощается управление балансом агрегата по воде, так как при непосредственной (автономной) подаче пара на отпарные тарелки 30 необходимо постоянно удалять из агрегата избыток флегмы, равный массе поданного пара за вычетом потерь воды в цикле.

Конкретные конструктивные признаки обоих вариантов устройств для очистки газовых смесей от диоксида углерода следуют из признаков соответствующих вариантов способов.

Вынесенный контур для промежуточного охлаждения абсорбента в абсорбере 1 предпочтительнее встроенного, т.к. для эффективного охлаждения при малом градиенте температур требуется большая площадь поверхности теплопередачи, что при использовании совмещенного аппарата приводит к неоправданному увеличению его габаритов.

Для регенератора-рекуператора 4, работающего при повышенных температурах, наоборот, более целесообразным является использование встроенного секционного кипятильника 10, это снижает тепловые потери и уменьшает общую материалоемкость подсистемы “регенератор-кипятильник”. Размещение теплообменников (нагревательных элементов) 21 кипятильника 10 непосредственно на тарелках 22 регенератора дополнительно улучшает теплопередачу и снижает металлоемкость кипятильника 10 по сравнению, например, с аппаратом АМ-76.

Представленные выше крайние значения параметров способов очистки газовых смесей от диоксида углерода предназначены в большей степени для контроля протекания технологического процесса как допустимые или для организации обратной связи в автоматических режимах. Оптимальным же параметрам примерно соответствуют средние значения этих показателей.

Все перечисленное позволяет говорить о соответствии заявляемых технических решений условиям патентоспособности, предъявляемым к изобретениям.

Устройство по первому варианту работает следующим образом.

Очищаемая газовая смесь по трубопроводу 34 подается в нижнюю часть абсорбера 1. В его верхнюю часть через вход 2 поступает поток охлажденного абсорбента (регенерированного раствора этаноламина), которым орошается насадка 17, представляющая собой, как упоминалось выше, один или несколько пакетов фасонных керамических изделий, увеличивающих площадь контактной поверхности газовой смеси и абсорбента. По мере контакта встречных потоков происходят очистка газовой смеси от диоксида углерода и, соответственно, насыщение им абсорбента. По мере прохождения абсорбера 1 раствор абсорбента нагревается. В средней части абсорбера 1 его отбирают при помощи устройства 18 в емкость 19, откуда насосом 16 через холодильник 20 снова возвращают в абсорбер 1, где охлажденный раствор продолжает свое движение в нижних слоях насадки 17, контактируя со встречным потоком очищаемой газовой смеси. Насыщенный диоксидом углерода раствор абсорбента собирается в кубе абсорбера 1, откуда при помощи насоса 14 через вход 5 поступает в регенератор-рекуператор 4.

Очищенный от диоксида углерода газ собирается в верхней части абсорбера 1 и по трубопроводу 35 отводится для повторного использования в технологическом процессе, например, в качестве высококачественного топлива, замещающего часть кокса (до 50%).

Поданный в регенератор-рекуператор 4 насыщенный диоксидом углерода раствор движется сверху вниз, нагреваясь до температуры, при которой углекислый газ в составе парогазовой смеси испаряется, поднимаясь в верхнюю часть регенератора-рекуператора 1, откуда поступает в конденсатор-отделитель 11 диоксида углерода. Товарный диоксид углерода отводится на дальнейшую переработку или сбрасывается, а остающаяся в результате конденсации флегма самотеком возвращается в регенератор-рекуператор 4, восполняя потери воды и участвуя в процессе повторной регенерации абсорбента. Регенерированный (восстановленный) абсорбент, имеющий высокую рабочую температуру, стекает в куб регенератора-рекуператора 1. Регенерированный абсорбент с помощью насоса 15 подается в размещенные на тарелках 8 теплообменники 9, где передает имеющееся тепло подлежащему регенерации насыщенному диоксидом углерода раствору абсорбента. При этом происходит частичное охлаждение регенерированного абсорбента, который, продолжая движение уже вне регенератора-рекуператора 4, дополнительно охлаждается в холодильнике 13 до рабочей температуры и снова поступает в верхнюю часть абсорбера 1, замыкая цикл.

Как упоминалось выше, подлежащий регенерации, насыщенный диоксидом углерода раствор абсорбента при движении в регенераторе-рекуператоре 4 сверху вниз проходит последовательно сквозь сетчатые тарелки 8 и нагревается о стенки расположенных в них теплообменников 9. Для дальнейшего повышения температуры подлежащего очистке раствора абсорбента используют кипятильник 10, который представляет собой ряд теплообменников 21, размещенных на ситчатых тарелках 20 и нагреваемых паром с автономным подводом. В кипятильнике 10 практически в режиме идеального вытеснения, созданного секционированием, происходит каскадное взаимодействие потоков жидкости и парогазовой смеси с окончательным выделением свободного диоксида углерода.

Устройство по второму варианту работает аналогично первому варианту, но имеет следующие особенности.

Под кипятильником 10 расположена глухая тарелка 27, в которой собирается регенерированный раствор абсорбента. Именно он отводится насосом 15(г) в теплообменники 9 и далее в холодильник 13, откуда поступает через дополнительный вход 2(г) в свободную от насадки 17 зону между входом 2(т) и первой из глухих тарелок 23, служащей для отбора абсорбента на промежуточное охлаждение.

Переливающийся через перепускные патрубки глухой тарелки 27 раствор абсорбента попадает на отпарные тарелки 30, где подвергается острой регенерации водяным паром. Остатки диоксида углерода поднимаются через горловину 28, проходят через тарелки 22 и 8 и собираются в верхней части регенератора-рекуператора вместе с диоксидом углерода, освободившимся на более ранних стадиях регенерации. Тонкорегенерированный абсорбент с практически нулевым содержанием диоксида углерода из куба регенератора-рекуператора 4 при помощи насоса 15(т) поступает в теплообменник 31, откуда направляется в верхнюю часть абсорбера 1. В результате этого происходит наиболее полная очистка газовой смеси, поступающей в абсорбер 1 по трубопроводу 34.

Следует отметить, что острый пар, которым обрабатывается последняя часть абсорбента, может быть получен в результате автономного подвода, но может, что более предпочтительно, быть получен в результате испарения поступающей из конденсатора-отделителя 11 флегмы в теплообменнике 32.

Рассмотрим некоторые характерные примеры реализации изобретений.

Пример 1. Очистке подлежит 100 000 нм3/час колошникового газа с целью его возвращения в рецикл. Общее давление газа Р=250 кПа, содержание СО2 в колошниковом газе 40%, парциальное давление РСО2=100 кПа. Абсорбент - активированный метилдиэтаноламин (аМДЭА).

Диаметр абсорбера D=4000 мм, высота абсорбера Н=20000 мм. В абсорбере газ движется противотоком со скоростью v=0,75 м/с насыщающемуся диоксидом углерода хемосорбенту (аМДЭА), проходя два слоя насадки. Плотность орошения 80 м3/м2 за 1 час. Очищенный газ, содержащий 0,5% диоксида углерода, отводится из абсорбера 1 для дальнейшего использования. Промежуточное охлаждение в холодильнике позволяет увеличить поглотительную способность раствора. Насыщенный раствор аМДЭА со степенью карбонизации α н=0,6 моль СО2/моль аМДЭА насосом подается на верх регенератора-рекуператора. В верхней части регенератора размещаются барботажные (ситчатые) тарелки с уложенными в зоне барботажа регенерируемого раствора теплообменными элементами, в которых тепло регенерированного раствора передается регенерируемому раствору.

В нижней части регенератора-рекуператора размещены 4-х секционный кипятильник раствора, и три отпарных тарелки, после которых степень карбонизации острорегенерированного раствора снижается до α р=0,1 моль СО2/моль аМДЭА. Регенерированный раствор с температурой t=128° C при помощи насоса проходит через теплообменники, размещенные на тарелках регенератора-рекуператора, и после дополнительного охлаждения в холодильнике до температуры t=40-60° C подается в абсорбер.

Энергозатраты на очистку в основном состоят из затрат теплоты на регенерацию насыщенного раствора.

Расход теплоты на регенерацию насыщенного раствора определяется следующими составляющими:

qр=qx+qн+qg,

где qp - расход теплоты на регенерацию насыщенного раствора;

qx - расход теплоты на компенсацию эндотермических тепловых эффектов реакций разложения соединений СО2 и ЭА, является величиной постоянной для всех процессов и составляет примерно 1200 кДж/кг удаленного СO2;

qн - расход теплоты на нагрев насыщенного раствора до температуры кипения;

qg - расход теплоты на создание пара, покидающего регенератор вместе с выделенным диоксидом углерода.

qн=gp· C· (tp-tн),

где gp - необходимое количество раствора на 1 кг выделенного CO2;

С - теплоемкость раствора;

tp - температура регенерированного раствора после прохождения встроенного рекуперационного теплообменика;

tн - температура насыщенного раствора.

qн=16· 4,18-(55-50)=334,4 кДж/кг СО2.

Величина qg определяется по известному количеству выделяемого СО2. Так как состав парогазовой смеси, покидающей регенератор, близок к равновесному, то содержание пара в ПГС близко к равновесному и составляет qg=112,9 кДж/кг СО2.

Энергозатраты на очистку колошникового газа составят

qp=1200+334,4+112,9=1647,3 кДж/кг СО2.

Пример 2. Условия повторяют условия примера 1, но 32% потока регенерированного раствора подвергают дополнительной обработке водяным паром на 3-х отпарных тарелках, расположенных ниже кипятильника регенератора-рекуператора. Степень карбонизации раствора после отпарных тарелок составляет α р=0,03-0,05 моль СО2/моль ЭА. Температура острорегенерированной части раствора после отпарных тарелок t=135°С, раствор подается через теплообменник на верх абсорбера. Остальные 68% потока регенерированного раствора через рекуператор регенератора подаются в среднюю часть абсорбера.

Энергозатраты на очистку составят qp=1469 кДж/кг СО2.

Пример 3 - сравнительный. Повторяются условия примера 1, но без промежуточного охлаждения раствора в абсорбере и подогревом в односекционном вынесенном кипятильнике (условия способа-прототипа).

Энергозатраты на очистку составляют qp=2720 кДж/кг CO2.

Пример 4. Очистке подлежит 100000 нм3/ч восстановительного газа в производстве железа методом прямого восстановления с целью его возвращения в рецикл. Общее давление газа Р=500 кПа, содержание CO2 в смеси 5%, парциальное давление диоксида углерода PCO2=25 кПа. Абсорбент - моноэтаноамин (МЭА) концентрации 2,4 кмоль/м3. Диаметр абсорбера D=2500 мм, высота Н=15000 мм. Отпарка части раствора не производится. Остальные условия аналогичны приведенным в примере 1. Энергозатраты на очистку восстановительного газа составят qp=1790 кДж/кг СО2.

Пример 5. Повторяет условия примера 4, но с отпаркой 35% потока регенерированного раствора на 4-х отпарных тарелках.

Энергозатраты на очистку составят qp=1630 кДж/кг СО2.

Пример 6. Очистке подлежит 100 000 нм3/час топочного газа с целью получения чистого диоксида углерода. Давление газа на входе в абсорбер 150 кПа, содержание СО2 в смеси 30%, парциальное давление СО2 45 кПа. Абсорбент - моноэтаноламин концентрации 2,4 кмоль/м3. Диаметр абсорбера D=2500 мм, высота Н=15000 м. Процесс производится с дополнительной отпаркой 30% регенерированного раствора. Остальные условия аналогичны приведенным в примере 1.

Энергозатраты на выделение диоксида углерода составят qp=1880 кДж/кг СО2.

Пример 7. Повторяет условия примера 6, но процесс производится с дополнительной отпаркой 30% регенерированного раствора на 3-х отпарных тарелках. Остальные условия аналогичны приведенным в предыдущих примерах.

Энергозатраты на очистку составят qр=1760 кДж/кг СО2.

В результате использования изобретений появилась возможность снизить общее избыточное давление процесса очистки газовых смесей от диоксида углерода и его парциальное давление, уменьшить удельные энергозатраты на очистку газовых смесей от диоксида углерода, а также расширить область применения этаноламиновой очистки - распространить ее на процессы очистки колошникового газа доменного производства с целью его рецикла, очистку восстановительного газа в производстве губчатого железа и очистку топочных газов с выделением товарного диоксида углерода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ДАВЛЕНИЯ ДИОКСИДА УГЛЕРОДА ПРИ АБСОРБЦИОННОМ ВЫДЕЛЕНИИ ЕГО ИЗ ГАЗОВЫХ СМЕСЕЙ | 2006 |

|

RU2329859C2 |

| Способ разделения газовых смесей, содержащих водород и диоксид углерода | 2015 |

|

RU2638852C2 |

| СПОСОБ ОЧИСТКИ СЖИЖЕННОГО УГЛЕВОДОРОДНОГО ГАЗА ОТ ДИОКСИДА УГЛЕРОДА | 2011 |

|

RU2469773C1 |

| Способ абсорбционного выделения диоксида углерода из газовых смесей абсорбентами, содержащими водные растворы аминов | 2016 |

|

RU2659991C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВ | 2003 |

|

RU2275231C2 |

| Способ очистки синтез-газа от диоксида углерода | 2024 |

|

RU2839466C1 |

| Способ очистки газовых смесей, содержащих водород, от диоксида углерода | 1987 |

|

SU1524911A1 |

| Способ получения диоксида углерода для содового производства аммиачным методом | 2018 |

|

RU2751200C2 |

| Способ очистки газа от диоксида углерода | 1987 |

|

SU1477454A1 |

| СПОСОБ УДАЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВЫХ СМЕСЕЙ | 2017 |

|

RU2656661C1 |

Изобретения относятся к области очистки газовых смесей от диоксида углерода. Абсорбцию ведут на контактных устройствах с сопротивлением по газу не более 50 кПа, при этом раствор этаноламина в процессе абсорбции, по меньшей мере, один раз подвергают промежуточному охлаждению до 30-35°С. Тонкую регенерацию потока раствора этаноламина осуществляют путем его обработки острым водяным паром. Абсорбер выполнен с пакетными насадками и содержит в своей средней части, по меньшей мере, один контур охлаждения, выполненный в виде устройства отбора частично насыщенного раствора абсорбента, циклически связанного с промежуточной емкостью и промежуточным холодильником, а кипятильник регенератора-рекуператора выполнен в виде последовательно расположенных в его нижней части секций, состоящих из теплообменников, размещенных на тарелках, при этом количество секций кипятильника выбирают в пределах от трех до шести. В двухпоточной схеме выход груборегенерированного абсорбента выполнен в виде выхода расположенной под кипятильником глухой тарелки, регенератор-рекуператор в своей нижней части над выходом тонкорегенерированного абсорбента снабжен вводом подачи водяного пара и расположенными над ним тремя или четырьмя отпарными тарелками. Изобретение позволяет снизить общее избыточное давление процесса очистки газовых смесей от диоксида углерода и его парциальное давление, уменьшить удельные энергозатраты на очистку, а также расширить область применения этаноламиновой очистки. 4 н. и 8 з.п. ф-лы, 3 ил.

| Справочник азотчика | |||

| Физико-химические свойства газов и жидкостей | |||

| Производство технологических газов | |||

| Очистка технологических газов | |||

| Синтез аммиака | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Химия, 1986, с.260-263 | |||

| SU 284969 А, 29.10.1970 | |||

| Способ очистки газов от кислых компонентов | 1973 |

|

SU507970A1 |

| Установка для очистки конвертированного газа | 1987 |

|

SU1724333A1 |

| GB 3642430 А, 01.12.1971 | |||

| US 3565573 А1, 23.02.1971. | |||

Авторы

Даты

2005-05-20—Публикация

2004-06-28—Подача