Изобретение относится к теплоэнергетике и может быть использовано для очистки теплоэнергетического оборудования, где в качестве теплоносителя используется вода, в том числе полностью забитых и не пригодных к эксплуатации кожухотрубных теплообменников от отложений, представленных на 80-90% карбонатами кальция разных модификаций (кальцит, арагонит) любой плотности.

Известен способ очистки труб теплообменника, при котором к одному концу трубы приставляют струйное сопло и через трубу продувают содержащий струйное средство воздушный поток (пат. №2358219 МПК F28G 1/16 (2006.01)). Струйное сопло, имеющее выходное отверстие, не вводят в трубу, а с уплотнением прижимают к торцевой стороне конца трубы, окружающей выходное отверстие упорной поверхностью.

Данный способ относится к механическим способам очистки отложений, имеющих рыхлую структуру и не пригоден для очистки отложений высокой плотности.

Известен способ очистке трубчатых теплообменников от накипных отложений на их внутренних стенках (пат. РФ №2364813, МПК F28G 11/00 (2006.01)). Способ основан на создании в зоне очистки резкого понижения давления. Это достигается путем внесения в зону очистки веществ, которые при поджиге приводят к мгновенному выгоранию кислорода воздуха в зоне очистки. При этом происходит резкое понижение давления и быстрый разогрев настенных отложений, что способствует растрескиванию отложений, а затем пневмоударом быстро поступающего в полость трубы наружного воздуха, разрушают настенные отложения, и он выносит их наружу.

Однако, данный способ не пригоден для очистки полностью забитых трубок теплообменника и малоэффективен для удаления высокоплотных отложений.

Известен способ для очистки трубок теплообменника от накипи электрическими импульсными разрядами в жидкости, создаваемыми электродами, установленными с образованием разрядного промежутка (патент РФ №2049302, МПК F28G 5/00 (2006.01)). Разрушению подвергается накипь трубок тепло-обменниковт расположенная между наконечником высоковольтного электрода и стальной трубки теплообменника. Очистка трубок теплообменника производится последовательно трубка за трубкой.

Недостатком данного метода является возможность вздутия или порыва стенки трубки от гидравлического удара, возникающего при высоковольтном возмущении в месте очистки, и низкая эффективность при удалении высокоплотных отложений.

Наиболее близким аналогом к заявляемому способу является способ очистки теплоэнергетического оборудования от отложений и накипи (патент РФ №2218533, МПК F28G 9/00 (2000.01), включающий обработку внутренних поверхностей нагрева или теплообмена химическими реагентами при циклической или многократной циркуляции их в системе, при этом в качестве химических реагентов последовательно применяют сначала отработанные слабокислотные растворы с периодической подпиткой системы острой соляной кислотой при концентрации 20-28% (HCl) с ингибиторами, затем применяют водные 5-8%-ные растворы щелочи с температурой 50-80°С, а отмывку проводят горячей средой с температурой 50-70°С до и после пассивации, осуществляемой 1%-ным раствором соды или 2%-ным раствором аммиака.

Данный способ ограничен в применении, так как при его осуществлении необходима свободная циркуляции моющего раствора через очищаемое оборудование,

Задачей предлагаемого изобретения является очистка полностью забитых кожухотрубных теплообменников от карбонатных отложений любой плотности, разных модификаций (кальцит, арагонит).

Техническим результатом способа является повышение эффективности очистки теплоэнергетического оборудования и полное восстановления его эксплуатационных характеристик, уменьшение затрат на процесс очистки вследствие

Технический результат достигается тем, что трубные доски теплообменники очищают механически от отложений, высверливают отложения в каждой трубке теплообменника на глубину не более 100 мм, передние доски теплообменника обрабатывают гидрофобной кислотоустойчивой графитной смазкой. Чистящий водный раствор 10-14% соляной кислоты, содержащий тиомочевину в качестве ингибитора, подают индивидуально в каждую трубку теплообменника.

При этом чистящий раствор контактирует с отложениями, находящимися в трубке, растворяя их, тем самым освобождает от отложений трубку до образования сквозного прохода в ней. Мелкие частицы не растворившихся отложений уносятся с отработанным чистящим раствором.

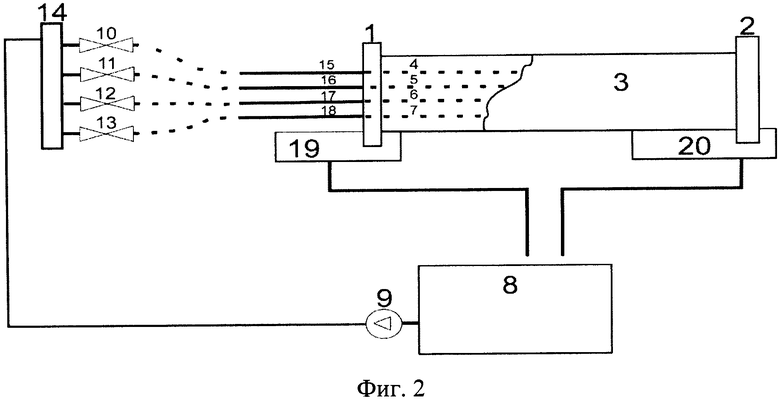

На фигуре 1 представлена зависимость степени защиты от концентрации ингибитора; на фигуре 2 изображена схема устройства, с помощью которого возможно осуществление способа.

Экспериментально было установлено, что отложения внутри трубок разрушаются при использовании чистящего водного раствора от 2-х процентной концентрации, но процесс очистки становится длительным, а использование чистящего раствора концентрации более 14% приводит к большей коррозии трубок.

Оптимальная степень защиты ингибитора от коррозии в водном растворе 10% соляной кислоты наблюдаем при концентрации тиомочевины 0,8-1 мас. % (фиг. 1).

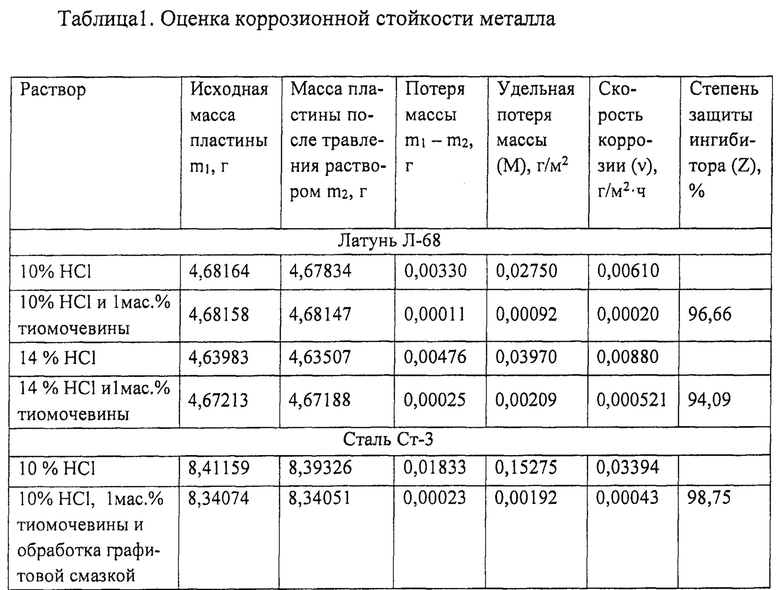

В таблице представлены результаты коррозионной стойкости латуни Л 68 и стали Ст3 после воздействия чистящих растворов в течение 4-х часов. Воздействие чистящего раствора на сталь учитывалось, т.к. трубные доски и корпус теплообменника изготовлены из стали. Из таблицы 1 видно, что минимальной коррозионной активностью к материалам оборудования обладает 10 -14% водный раствор соляной кислоты, содержащий 0,8-1 мас. % тиомочевины.

Для практической реализации способа не требуется специального дорогостоящего оборудования.

Рассмотрим осуществление способа с использованием распространенного традиционного оборудования. Трубные доски 1 и 2 теплообменника 3 со входными отверстиями латунных труб 4-7. Емкость 8 содержит чистящий раствор, который через насос 9 и вентили 10-13 коллектора 14, через трубки с наконечниками 15-18, подают внутрь труб 4-7 теплообменника 3. Под трубными досками 1, 2 расположены соответственно емкости 19, 20, предназначенные для сбора отработанного чистящего раствора и соединенные с емкостью 8.

Предварительно механически очищаем от отложений трубные доски 1 и 2 теплообменника 3, открывая доступ к латунным трубкам 4-7. Затем в трубах 4-7 теплообменника 3, высверливаем отложения на глубину 100 мм. Обрабатываем трубные доски 1, 2 гидрофобной кислотоустойчивой графитной смазкой.

В емкости 8 готовим чистящий водный раствор 10% соляной кислоты, содержащий 1 мас. % тиомочевины в качестве ингибитора.

Готовый раствор насосом 9 через открытые вентили 10-13 коллектора 14, через трубки с наконечниками 15-18 подают внутрь труб 4-7 теплообменника 3. Раствор реагирует с находящимися там отложениями и выходя наружу, стекает по трубным доскам 1, 2 в емкости 19, 20 и далее в емкость 8, в которой находится рабочий раствор. Регулировкой вентилей 10-13 осуществляют равномерную подачу рабочего раствора из емкости 8, поступающего через трубы с наконечниками 15-18, в трубы 4-7 теплообменника 3.

Пример конкретного выполнения

Объект очистки - внутренняя поверхность труб теплообменника. Диаметр кожуха 168 мм, трубный пучок, состоящий из 37 латунных труб марки Л68 диаметром 16×1 мм, длина 4000 мм, ГОСТ 27590.

Предварительно механически очищают от отложений трубные доски 1 и 2 теплообменника 3, открывая доступ ко входным отверстиям латунных труб 4-7. Затем в трубах 4-7 теплообменника 3 перфоратором высверливают отложения на глубину 100 мм. Обрабатывают трубные доски 1, 2 гидрофобной кислотоустойчивой графитной смазкой «Смазка Графитная Ж», ТУ 38.301-48-34-95.

В емкости 8 готовят чистящий раствор 10% соляной кислоты, содержащий 1 мас. % тиомочевины в качестве ингибитора раствора.

Готовый раствор из емкости 8 насосом 9 через открытые вентили 10-13 коллектора 14, через трубки с наконечниками 15-18, подают внутрь труб 4-7 теплообменника 3. Раствор реагирует с находящимися там отложениями и выходя наружу, стекает по трубным доскам 1, 2 в емкости 19, 20 и далее в рабочую емкость 8, в которой находится рабочий раствор. Регулировкой вентилей 10-13 осуществляют равномерную подачу раствора из емкости 8, поступающего через трубы с наконечниками 15-18, в трубы 4-7 теплообменника 3. После очистки первых четырех труб теплообменника 3 переставляем трубки с наконечниками в следующие трубы теплообменника и повторяем процесс очистки. В процессе очистки происходит нейтрализации используемых реагентов вследствие растворения карбонатов. Отработанный раствор разбавляют и сливают в канализацию. В емкости 8 готовят новый раствор и процесс продолжают до полной очистки теплообменника 3.

Очистка проводилась без демонтажа теплообменника непосредственно в котельной предприятия. Время очистки теплообменника составило 4 часа, при этом время очистки одной трубки составляет 15-20 мин.

Таким образом с традиционным оборудованием без демонтажа теплообменника осуществляли подачу химических реагентов без сложных монтажных работ. Эффективно осуществляют процесс взаимной нейтрализации реагентов перед сливом в канализацию в емкости. Предлагаемый способ позволяет проводить очистку теплообменного оборудования как с малым, так и с большим внутренним объемом, подбирая объем емкости, в которой готовят чистящий раствор.

На основании изложенного делаем вывод - эффективность очистки теплоэнергетического оборудования повысилась, происходит полное восстановления его эксплуатационных характеристик, уменьшились затраты на процесс очистки, т.е. технический результат достигнут. Совокупность признаков является новой и промышленно применимой. Предлагаемое техническое решение является изобретением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки теплотехнического оборудования от накипи | 2023 |

|

RU2800203C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ НАКИПИ | 2006 |

|

RU2350878C2 |

| Препарат для удаления накипи и очистки внутренних поверхностей теплоэнергетического и технологического оборудования от накипных отложений | 2020 |

|

RU2738662C1 |

| СПОСОБ ОЧИСТКИ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ОТ ОТЛОЖЕНИЙ И НАКИПИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2218533C2 |

| Способ очистки внутренней поверхности котла | 2017 |

|

RU2640134C1 |

| Способ акустического воздействия на конденсационное оборудование | 2022 |

|

RU2797726C1 |

| СПОСОБ УДАЛЕНИЯ НАКИПИ ИЗ ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ | 2010 |

|

RU2449234C2 |

| Кожухотрубный теплообменник | 1983 |

|

SU1133473A1 |

| Способ очистки теплообменных поверхностей от накипи | 1986 |

|

SU1366858A1 |

| Способ очистки внутренних поверхностей теплоэнергетического и технологического оборудования от накипных отложений с помощью препарата от накипи | 2020 |

|

RU2735015C1 |

Изобретение относится к теплоэнергетике и может быть использовано для очистки теплоэнергетического оборудования, где в качестве теплоносителя используется вода, в том числе полностью забитых и не пригодных к эксплуатации кожухотрубных теплообменников от отложений, представленных на 80-90% карбонатами кальция и магния разных модификаций (кальцит, арагонит) любой плотности. Предлагается трубные доски теплообменника очистить механически от отложений, высверлить отложения в каждой трубке теплообменника на глубину не более 100 мм, передние доски теплообменника обработать гидрофобной кислотоустойчивой графитной смазкой. Чистящий водный раствор 10-14% соляной кислоты, содержащий 0,8-1% тиомочевины в качестве ингибитора, подавать индивидуально в каждую трубку теплообменника. Изобретение направлено на повышение эффективности очистки теплоэнергетического оборудования и полного восстановления его эксплуатационных характеристик, уменьшения затрат на процесс очистки. 1 з.п. ф-лы, 1 табл., 2 ил.

1. Способ восстановления латунных кожухотрубных теплообменников от отложений и накипи, включающий обработку внутренних поверхностей химическими реагентами, отличающийся тем, что в качестве химических реагентов используют чистящий водный раствор 10-14%-ной соляной кислоты, содержащий тиомочевину в качестве ингибитора, который подают индивидуально в каждую трубку теплообменника, предварительно высверлив отложения в ней на глубину не более 100 мм и смазав передние доски теплообменника гидрофобной кислотоустойчивой графитной смазкой.

2. Способ по п. 1, отличающийся тем, что стекающий отработанный раствор собирают в емкости, расположенные под передними досками теплообменника и соединенные с емкостью, из которой подают чистящий водный раствор в трубки теплообменника.

| СПОСОБ ОЧИСТКИ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ОТ ОТЛОЖЕНИЙ И НАКИПИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2218533C2 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ НАКИПИ | 2013 |

|

RU2515829C1 |

| Раствор для удаления нагара с металлической поверхности | 1980 |

|

SU931811A1 |

| US 3003899 A1, 10.10.1961. | |||

Авторы

Даты

2019-04-24—Публикация

2018-03-26—Подача