Изобретение относится к способам оценки сцепления битума с минеральными материалами, в которых в качестве отрывающего усилия используется действие кипящей/горячей дистиллированной воды.

Известен способ оценки сцепления битума с минеральными материалами (ГОСТ 11508-74. Битумы нефтяные. Методы определения сцепления битума с мрамором и песком. М.: ИПК Издательство стандартов, 1996. 7 с.), в котором используются фракцию минерального материала размером 2-5 мм. После термостатирования битум и минеральный материал смешивают в определенном соотношении и далее погружают в кипящую дистиллированную воду на 30 минут. После чего наблюдатель сравнивает визуально смеси после испытания с фотографиями контрольных образцов из ГОСТа. По этому стандарту условно принято, что соответствие контрольному образцу №1 говорит о полном покрытии битумом поверхности каменного материала, соответствие образцу №2 - покрытии не менее 75%, а образцу №3 - менее 75%.

Недостатками этого способа является то, что он применим только к светлым минеральным материалам (мрамору, известняку и др.), а также то, что визуальная оценка сцепления существенно зависит от субъективных факторов и не может претендовать даже на полуколичественный метод.

Известен способ оценки сцепления битума с минеральными материалами (Худякова, Розенталь и др. Количественная оценка сцепления дорожных битумов с минеральным материалом / Т.С. Худякова и др. // Химия и технология топлив и масел. 1987. №6. С. 35-36), преимуществом которого по сравнению с ГОСТ 11508-74 является количественное выражение результатов испытания: коэффициент сцепления рассчитывается как отношение массы битума в битумоминеральной смеси после кипячения и сушки к массе битума в битумоминеральной смеси до кипячения, %.

Недостатком данного способа является то, что битумоминеральные смеси после испытания с одинаковым значением сцепления могут визуально сильно отличаться друг от друга по степени покрытия минерального материала битумом. Это связано с тем, что лишь небольшая часть битума в ходе испытания отслаивается от поверхности минерального материала. Основная же часть битума может собираться в капли на поверхности минерального материала. В результате чего уменьшение площади покрытия минерального материала происходит значительнее (примерно в 2 раза), чем уменьшение массы битума. Из-за чего, по нашему мнению, гравиметрический метод нельзя использовать для оценки сцепления.

Известен способ оценки сцепления битума с минеральными материалами (Ефремов С.В. Определение сцепления битума с каменными материалами в асфальтобетоне фотометрическим методом // Вестник ХНАДУ. 2005. №30. С. 190-193), в котором предложено использовать программные средства для определения доли поверхности каменного материала, покрытого битумом после кипячения. Для этого фотографируют крошку каменного материала до нанесения битума, после нанесения битума и после кипячения в дистиллированной воде. Однако не указано какое именно ПО используется для обработки изображений.

Недостатком этого способа является то, что в процессе фотографирования заметный вклад в погрешность измерения может вносить образование теней между зернами минерального материала.

Известен способ оценки сцепления битума с минеральными материалами (ДСТУ Б В.2.7-81-98. Битумы нефтяные дорожные вязкие. Метод определения показателя сцепления с поверхностью стекла и каменных материалов. Киев: Государственный комитет строительства, архитектуры и жилищной политики Украины, 1999. 7 с.), согласно которому минеральный материал используется в виде прямоугольных пластин с размерами 115×90×10 мм, также можно использовать стеклянные пластины с размерами 70×25×3 мм. Битум наносят равномерным слоем из расчета 0,02 г на 1 см2 поверхности пластины. Далее эти пластины с битумом погружают в горячую дистиллированную воду на 30 мин. После испытания на каждую пластину накладывают прозрачную измерительную сетку с нарисованными клетками размерами 2×2 мм и подсчитывают количество таких клеток, которые накладываются на битум. Результат выражается в процентах площади поверхности пластины, оставшейся покрытой битумом после погружения в горячую дистиллированную воду.

Недостатком данного способа является то, что оценка коэффициента сцепления в существенной степени зависит от индивидуальных особенностей наблюдателя. Значительная трудоемкость и погрешность не позволяют широко использовать этот метод на практике.

Известен способ оценки сцепления (Золотарев В.А. Технические, реологические и поверхностные свойства битумов. СПб: Славутич, 2012. 147 с.), который по сути является усовершенствованием ДСТУ Б В.2.7-81-98. Усовершенствование, как и у Ефремова, заключается в использовании аппаратных средств для определения площади поверхности пластин, которая остается покрытой битумом после выдерживания их в горячей дистиллированной воде. Для этого пластины после кипячения фотографируют и далее с помощью специальной компьютерной программы вычисляют площадь битумного пятна на фотографии пластины. Использование программного обеспечения позволяет снизить погрешность определения площади покрытия пластин битумом по сравнению с методом ДСТУ Б В.2.7-81-98. Недостатками этого способа является то, что испытание возможно проводить только на стеклянных пластинах, а также то, что при содержании битума 0,02 г на 1 см2 часть битума удерживается на поверхности в виде крупных капель (так же, как и в ДСТУ Б В.2.7-81-98), из-за чего существенно искажаются результаты испытания.

Известен способ оценки сцепления битума с минеральными материалами (Васильев В.В., Ивкин А.С., Саламатова Е.В., Майданова Н.В. Совершенствование методов определения сцепления битума с минеральными материалами // Известия СПбГТИ (ТУ). 2018. №42. С. 58-61), принятый за прототип. Данный способ также является усовершенствованием ДСТУ Б В.2.7-81-98, однако в отличии от двух предыдущих способов позволяет проводить испытание как на каменных, так и на стеклянных пластинах, а также за счет использования аппаратных средств позволяет минимизировать влияние субъективных факторов на результаты оценки сцепления.

Недостатком данного способа является то, что в нем не учитывается влияние размера минеральных зерен на результаты оценки сцепления битума с горными породами. А именно, для всех типов минеральных материалов предусмотрено изготовление пластин одного размера 70×25×5 мм.

Техническим результатом изобретения является повышение точности иобъективности оценки сцепления битума с минеральными материалами.

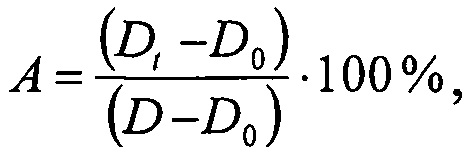

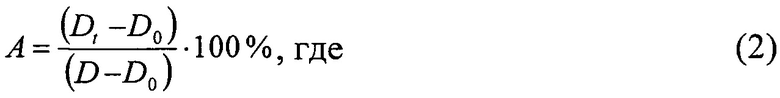

Технический результат достигается тем, что р длина и ширина пластины выбираются таким образом, чтобы площадь прямоугольника, в который может поместиться любое минеральное зерно на поверхности пластины, составляет не более 0,23% от площади поверхности пластины, на которую планируется наносить битум, при этом площадь поверхности пластины, на которую планируется наносить битум, не должна быть менее 17,5 см2, используют пластины с наибольшей высотой профиля шероховатости поверхности в пределах базовой длины не более 40,0 мкм, на поверхность пластины наносят битум в количестве от 0,003 до 0,004 г/см2, термостатирование пластин проводят в горизонтальном положении при температуре от 90 до 150°С в течение не менее 45 мин, а коэффициент сцепления рассчитывают по формуле:

где  - интегральная оптическая плотность изображения пластины после испытания, усл. ед.,

- интегральная оптическая плотность изображения пластины после испытания, усл. ед.,

D0 - интегральная оптическая плотность изображения пластины до нанесения битума, усл. ед.,

D - интегральная оптическая плотность изображения пластины полностью покрытой битумом после термостатирования, усл. ед.

Способ поясняется следующими фигурами:

фиг. 1 -пластина из габбро до нанесения битума;

фиг. 2 -пластина из габбро после нанесения битума и термостатирования;

фиг. 3 -пластины из габбро после испытания;

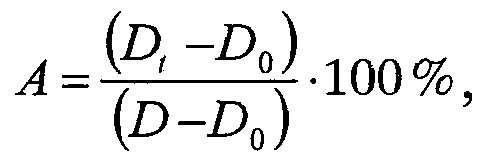

фиг. 4 - фото-таблица пластин из габбро до нанесения битума, после нанесения битума и термостатирования и после испытания, где:

1 - пластины из габбро до нанесения битума;

2 - пластины из габбро после нанесения битума и термостатирования;

3 - пластины из габбро после испытания.

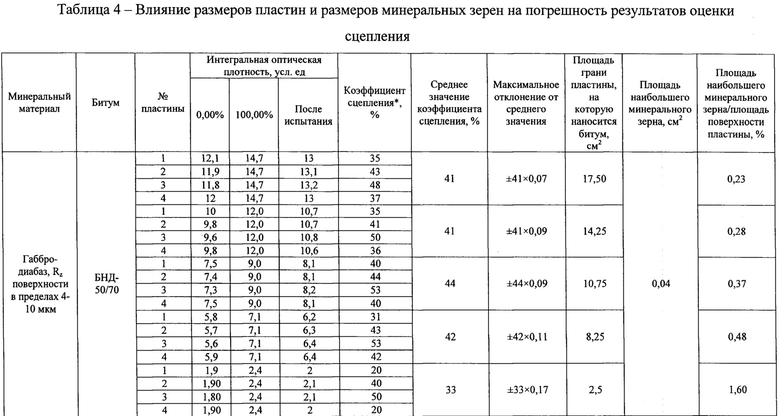

Способ осуществляется следующим образом. Из образца горной породы изготавливают пластины с толщиной 10±3 мм. Длина и ширина пластины выбираются таким образом, чтобы площадь прямоугольника, в который может поместиться любое минеральное зерно на поверхности пластины составляла не более 0,23% от площади поверхности пластины, на которую планируется наносить битум, при этом площадь поверхности пластины, на которую планируется наносить битум, не должна быть менее 17,5 см2.

Коэффициент шероховатости поверхности Rz (наибольшая высота профиля в пределах базовой длины) пластин не должен превышать более 40,0 мкм, так как дальнейшее увеличение шероховатости поверхности приводит к образованию теней на поверхности пластины и, следовательно, увеличивает погрешность оценки сцепления.

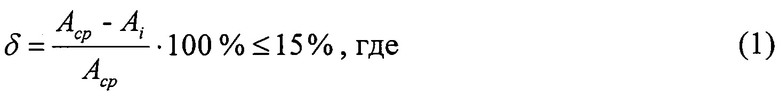

Всего изготавливают не менее трех пластин данного образца (отклонение по длине и ширине пластины не должно превышать 1 мм), так как за результат оценки сцепления принимается среднее арифметическое из не менее трех параллельных определений. Причем относительная погрешность измерений, рассчитанная по формуле (1) не должна превышать 15%.

где, Аср - среднее арифметическое из не менее трех значений коэффициента сцепления, %;

Ai - i-oe значение коэффициента сцепления, %

Далее очищают поверхность пластин минеральных материалов. Стеклянные пластины протирают салфеткой, смоченной ацетоном, а затем кипятят в дистиллированной воде в течение 30 мин. Пластины из горных пород и других минеральных материалов (кроме стекла) кипятят в дистиллированной воде в течение 30 мин.

После этого пластины сушат в вертикальном положении в сушильном шкафу при температуре 150°С.

Далее пластины охлаждают при температуре от 20 до 30°С в течение не менее 15 минут. Во время охлаждения каждую пластину фотографируют. Фотосъемку всех пластин производят при одном и том же освещении, положении и настройках фотоаппарата.

Далее на поверхность каждой пластины наносят битум (также можно использовать гудрон, крекинг-остаток и др. нефтяные вяжущие) из расчета 0,003±0,001 г битума на 1 см2 поверхности пластины. Распределяют битум по поверхности равномерным слоем.

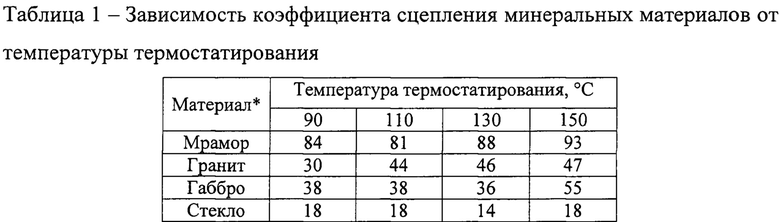

Далее пластины с нанесенным битумом термостатируют в горизонтальном положении при температуре от 90 до 150°С в течение не менее 45 мин. Нижний предел этого интервала обусловлен тем, что при температуре ниже 90°С не достигается равномерного растекания битума по поверхности минерального материала в ходе термостатирования, что влияет на результаты оценки сцепления. При температуре выше 165°С происходит окислительное старение битума, что также влияет на результаты оценки сцепления.

Далее пластины охлаждают при температуре от 20 до 30°С в течение не менее 15 мин. Во время охлаждения каждую пластину вновь фотографируют. Условия фотосъемки пластин до нанесения битума, после термостатирования и после испытания соблюдаются одними и теми же.

Далее на дно водяной бани устанавливают керамическую подставку высотой не менее 40 мм. Заливают дистиллированную воду в баню и доводят ее до кипения. Устанавливают пластины на керамической подставке. Толщина слоя воды над пластинами должна быть 40-50 мм. Расстояние между пластинами должно составлять 10 мм.

После 30 мин кипячения воду в водяной бане охлаждают до температуры ниже 35°С и извлекают пластины. Далее пластины сушат на открытом воздухе при температуре от 20 до 30°С в течение не менее 2 часов. Далее каждую пластину фотографируют при тех же условиях, что и ранее.

Все полученные изображения обрабатывают в компьютерной программе-фоторедакторе - Adobe Photoshop с целью выделения необходимой области и удаления искажения в перспективе (фиг. 1-3).

Для этого открывают изображение пластины в программе Adobe Photoshop, с помощью инструмента «кадрирование» обрезают изображение по краям пластины (нужно поставить галочку «перспектива» в верхнем меню). В меню «изображение» выбирают «размер изображения». Выставляют размеры изображения: 88 пикселей по ширине, 236 пикселей по высоте, разрешение 30 dpi, тип масштабирования - бикубическое, галочку «сохранять пропорции» необходимо убрать.

Повторяют описанные операции для всех изображений.

В Adobe Photoshop размещают все полученные изображения на одном холсте, объединяют слои и сохраняют полученное изображение (фиг. 4). На фигуре 4 изображены пластины из габбро до нанесения битума 1, после нанесения битума и термостатирования 2, и после испытания 3. В компьютерной программе-видеоденситометре Sorbfil открывают полученное изображение (фиг. 4) и определяют интегральную оптическую плотность для каждой пластины до нанесения битума, после нанесения битума и термостатирования и после испытания.

Рассчитывают коэффициент сцепления для каждой пластины используя формулу (2):

- интегральная оптическая плотность изображения пластины после испытания, усл. ед.;

- интегральная оптическая плотность изображения пластины после испытания, усл. ед.;

D0 - интегральная оптическая плотность изображения пластины до нанесения битума, усл. ед.;

D - интегральная оптическая плотность изображения пластины, полностью покрытой битумом после термостатирования, усл. ед.

Далее определяют относительную погрешность каждого i-ого коэффициента сцепления по формуле (1):

Аср - среднее арифметическое из не менее трех i-ых значений коэффициента сцепления, %;

Ai - i-oe значение коэффициента сцепления, %.

Если относительная погрешность i-ого значения коэффициента сцепления превышает 15%, то такое значение не используют и в таком случае, если это необходимо, проводят дополнительное испытание, так как за коэффициент

сцепления принимается среднее арифметическое из не менее трех i-ых значений коэффициента сцепления.

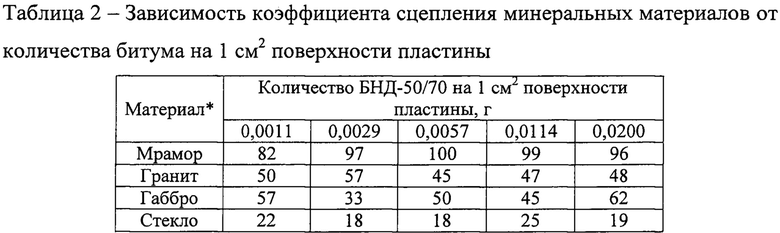

*Наносили БНД-50/70 в количестве 0,003-0,004 г на 1 см2 поверхности пластин; площадь грани пластины, на которую наносили битум, составляла 17,5 см2; Rz поверхности пластин находилось в пределах 4-10 мкм.

Термостатирование проводили при 150°С; площадь грани пластин, на которую наносился битум, составляла 17,5 см2; Rz поверхности пластин находилось в пределах от 4 до 10 мкм.

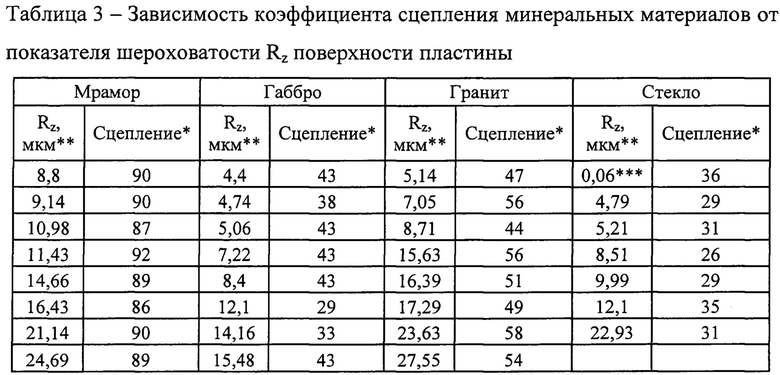

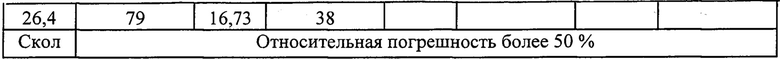

*Термостатирование проводили при 150°С, наносили БНД-50/70 в количестве 0,003-0,004 г на 1 см2 поверхности пластин; площадь грани пластины, на которую наносили битум, составляла 17,5 см2.

**Шлифовку проводили абразивными порошками с крупностью частиц 14, 20 и 40 мкм.

***Поверхность без шлифовки.

*Термостатирование проводили при 150°С, наносили битум в количестве 0,003-0,004 г на 1 см2 поверхности пластин

Способ поясняется следующими примерами.

Пример 1. Образец горной породы - габбро нарезали с помощью дисковой пилы на пластины толщиной 10±3 мм. Определили, что наиболее крупное минеральное зерно на поверхностях спила умещается в прямоугольнике с размерами 4×3 мм, то есть его (минерального зерна) площадь составляет менее 12 мм2, поэтому далее были изготовлены пластины из габбро с размерами 70×25×10 мм.

Было изготовлено 3 пластины с размерами 70×25×10 мм. Которые далее кипятили в дистиллированной воде в течение 30 мин.

После этого пластины сушили в вертикальном положении в сушильном шкафу при температуре 150°С.

Далее пластины охлаждали при температуре 25°С в течение 15 мин. В ходе охлаждения каждую пластину сфотографировали.

После этого на поверхность каждой пластины нанесли по 0,05±0,01 г. битума и распределили битум по поверхности равномерным слоем. Затем пластины с нанесенным битумом термостатировали в горизонтальном положении при 150°С в течение 45 мин.

После термостатирования пластины охлаждали при температуре 25°С в течение 15 мин, после чего их сфотографировали и погрузили в кипящую дистиллированную воду на 30 мин.

После 30 мин кипячения воду в емкости охладили до температуры ниже 35°С и извлекли пластины.

Далее пластины сушили на открытом воздухе при температуре 25°С 2 часа и сфотографировали.

Все полученные изображения обрабатывали в компьютерной программе-фоторедакторе (Adobe Photoshop) с целью выделения необходимой области и удаления искажения в перспективе (фиг. 1-4).

С помощью компьютерной программы-видеоденситометра Sorbfil (6.1) определяли интегральную оптическую плотность фотографий каждой пластины в условных единицах.

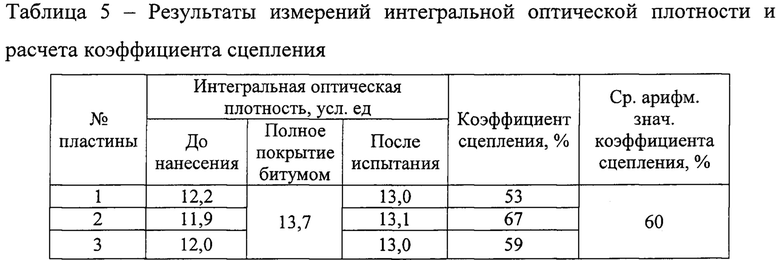

В таблице представлены результаты измерений интегральной оптической плотности и расчета коэффициента сцепления для трех пластин.

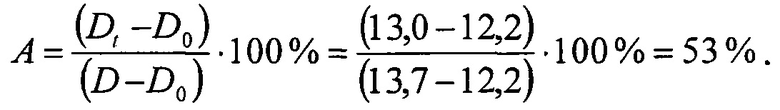

Ниже представлен в качестве примера расчет коэффициента сцепления для пластины №1 (фиг. 1-3):

Пример 2. Образец горной породы - гранит нарезали с помощью дисковой пилы на пластины толщиной 10±3 мм. Определили, что наиболее крупное минеральное зерно на поверхностях спила, умещается в прямоугольнике с размерами 5×5 мм, то есть его (минерального зерна) площадь составляет около 25 мм2, поэтому далее были изготовлены пластины из гранита с размерами 50×50×10 мм.

Было изготовлено 3 пластины с размерами 50×50×10 мм, которые далее кипятили в дистиллированной воде в течение 30 мин.

После этого пластины сушили в вертикальном положении в сушильном шкафу при температуре 150°С.

Далее пластины охлаждали при температуре 25°С в течение 15 мин. В ходе охлаждения каждую пластину сфотографировали.

После этого на поверхность каждой пластины нанесли по 0,075±0,010 г битума и распределили битум по поверхности равномерным слоем. Затем пластины с нанесенным битумом термостатировали в горизонтальном положении при 150°С в течение 45 мин.

После термостатирования пластины охлаждали при температуре 25°С в течение 15 мин и погружали в кипящую дистиллированную воду на 30 мин.

После 30 мин кипячения воду в емкости охладили до температуры ниже 35°С и извлекли пластины.

Далее пластины сушили на открытом воздухе при температуре 25°С 2 часа и фотографировали при тех же условиях, что и до нанесения битума.

Все полученные изображения обрабатывали в компьютерной программе-фоторедакторе (Adobe Photoshop) с целью выделения необходимой области и удаления искажения в перспективе.

С помощью компьютерной программы-видео денситометра Sorbfil (6.1) определяли интегральную оптическую плотность фотографий каждой пластины в условных единицах.

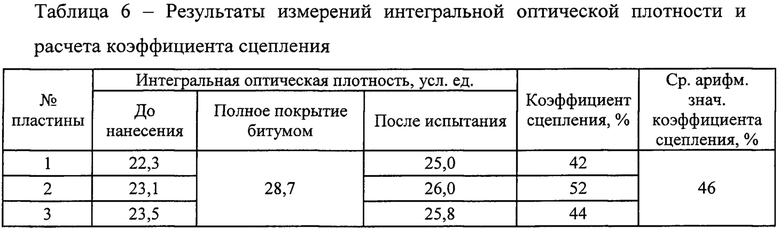

В таблице представлены результаты измерений интегральной оптической плотности и расчета коэффициента сцепления для трех пластин.

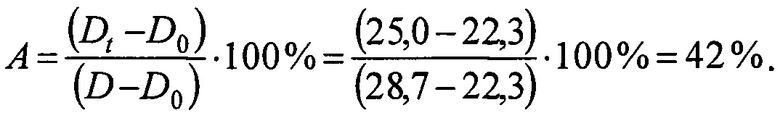

Ниже представлен в качестве примера расчет коэффициента сцепления для пластины №1:

Отличие настоящего изобретения от прототипа заключается в методике нанесения битума на поверхность минеральных материалов, температурном интервале, при котором производят термостатирование, способе обработки результатов, определении необходимой площади пластин в зависимости от размера минеральных зерен, а также исключении операции предварительной шлифовки поверхности пластин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДООТВЕРЖДАЕМАЯ АСФАЛЬТОБЕТОННАЯ РЕМОНТНАЯ СМЕСЬ И СПОСОБ ЕЕ НАНЕСЕНИЯ | 2024 |

|

RU2835482C1 |

| СЫПУЧАЯ ДОБАВКА ДЛЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ (ВАРИАНТЫ) И АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2014 |

|

RU2554360C1 |

| РАДИОПОГЛОЩАЮЩИЙ АСФАЛЬТОБЕТОННЫЙ ДОРОЖНЫЙ РЕМОНТНЫЙ СОСТАВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И НАНЕСЕНИЯ | 2017 |

|

RU2665541C1 |

| ВОДООТВЕРЖДАЕМАЯ АСФАЛЬТОБЕТОННАЯ РЕМОНТНАЯ СМЕСЬ И СПОСОБЫ ЕЕ ПРОИЗВОДСТВА | 2023 |

|

RU2827143C1 |

| Устройство визуализации инфракрасного и терагерцового излучений | 2016 |

|

RU2638381C1 |

| Состав для заполнения деформационных швов и способ его приготовления | 2018 |

|

RU2696747C1 |

| ДОРОЖНОЕ ПОКРЫТИЕ | 2013 |

|

RU2560033C1 |

| Способ для измерения адгезии льда к поверхностям из различных материалов и исследовательский модуль для его осуществления | 2021 |

|

RU2772065C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ ПОРИСТЫХ ПОВЕРХНОСТЕЙ | 2009 |

|

RU2412964C1 |

| Радиопоглощающая асфальтобетонная смесь и дорожное покрытие, выполненное из этой смеси | 2017 |

|

RU2637701C1 |

Изобретение относится к способам оценки сцепления битума с минеральными материалами, в которых в качестве отрывающего усилия используется действие кипящей/горячей дистиллированной воды. Способ оценки сцепления битума с минеральными материалами включает изготовление пластин из минерального материала, очистку поверхности, сушку, фотографирование, нанесение битума, термостатирование пластин с битумом, фотографирование, кипячение в дистиллированной воде, фотографирование, обработку и анализ изображений в компьютерных программах и расчет коэффициента сцепления. Длина и ширина пластины выбираются таким образом, чтобы площадь прямоугольника, в который может поместиться любое минеральное зерно на поверхности пластины, составляет не более 0,23% от площади поверхности пластины, на которую планируется наносить битум. Наибольшая высота профиля шероховатости поверхности пластины находится в пределах базовой длины не более 40,0 мкм. Коэффициент сцепления рассчитывают по формуле:

где Dt - интегральная оптическая плотность изображения пластины после испытания, усл. ед., D0 - интегральная оптическая плотность изображения пластины до нанесения битума, усл. ед., D - интегральная оптическая плотность изображения пластины полностью покрытой битумом после термостатирования, усл. ед. Изобретение обеспечивает повышение точности и объективности оценки сцепления битума с минеральными материалами. 4 ил., 6 табл., 2 пр.

где Dt - интегральная оптическая плотность изображения пластины после испытания, усл. ед., D0 - интегральная оптическая плотность изображения пластины до нанесения битума, усл. ед., D - интегральная оптическая плотность изображения пластины полностью покрытой битумом после термостатирования, усл. ед. Изобретение обеспечивает повышение точности и объективности оценки сцепления битума с минеральными материалами. 4 ил., 6 табл., 2 пр.

Способ оценки сцепления битума с минеральными материалами, включающий изготовление пластин из минерального материала, очистку поверхности, сушку, фотографирование, нанесение битума, термостатирование пластин с битумом, фотографирование, кипячение в дистиллированной воде, фотографирование, обработку и анализ изображений в компьютерных программах и расчет коэффициента сцепления, отличающийся тем, что длина и ширина пластины выбираются таким образом, чтобы площадь прямоугольника, в который может поместиться любое минеральное зерно на поверхности пластины, составляет не более 0,23% от площади поверхности пластины, на которую планируется наносить битум, при этом площадь поверхности пластины, на которую планируется наносить битум, не должна быть менее 17,5 см2, используют пластины с наибольшей высотой профиля шероховатости поверхности в пределах базовой длины не более 40,0 мкм, на поверхность пластины наносят битум в количестве от 0,003 до 0,004 г/см2, термостатирование пластин проводят в горизонтальном положении при температуре от 90 до 150°С в течение не менее 45 мин, а коэффициент сцепления рассчитывают по формуле:

где  - интегральная оптическая плотность изображения пластины после испытания, усл. ед.,

- интегральная оптическая плотность изображения пластины после испытания, усл. ед.,

D0 - интегральная оптическая плотность изображения пластины до нанесения битума, усл. ед.,

D - интегральная оптическая плотность изображения пластины полностью покрытой битумом после термостатирования, усл. ед.

| ВАСИЛЬЕВ В.В., ИВКИН А.С., САЛАМАТОВА Е.В., МАЙДАНОВА Н.В | |||

| Совершенствование методов определения сцепления битума с минеральными материалами, Известия СПбГТИ (ТУ), N42(68), 2018, с.58-61 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Метод определения показателя сцепления с поверхностью стекла и каменных материалов, Государственный стандарт Украины, Киев, 1999, утв | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| АППАРАТ ДЛЯ ОБОГАЩЕНИЯ РУД ПО МЕТОДУ ВСПЛЫВАНИЯ | 1915 |

|

SU279A1 |

| ЕФРЕМОВ С.В | |||

| Определение сцепления битума с каменными материалами в асфальтобетоне фотометрическим методом, Вестник Харьковского национального автомобильно-дорожного университета, 2005 [он-лайн], [найдено 07.02.2019], Найдено из Интеренет: https://cyberleninka.ru/article/n/opredelenie-stsepleniya-bituma-s-kamennymi-materialami-v-asfaltobetone-fotometricheskim-metodom | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ЛИПКИХ ПРОДУКТОВ | 0 |

|

SU171663A1 |

| ТОННЕЛЬНАЯ СУШИЛКА | 1926 |

|

SU6077A1 |

| CN 103900957 B, 20.04.2016 | |||

| CN 106442949 A, 22.02.2017. | |||

Авторы

Даты

2019-04-25—Публикация

2018-08-06—Подача