Изобретение относится к конструкции источников электронов и электронных пушек с устройствами для ввода объектов или материалов, подлежащих воздействию электронов, с целью их исследования или обработки. Изобретение также относится к устройствам для термообработки облучением частицами, в частности к обработке поверхности тепловыделяющих элементов (твэлов) для ядерных реакторов на быстрых нейтронах с жидкометаллическими свинцовым и свинцово-висмутовым теплоносителями и может быть использовано для формирования антикоррозионных слоев на поверхности цилиндрических изделий большой длины.

Формирование антикоррозионного слоя на поверхности твэлов является одним из самых эффективных способов антикоррозионной защиты твэлов, обеспечивающих увеличение их срока службы, и рассматривается в рамках различных международных программ (например, программы EUROTRANS) как один из самых перспективных.

Известно устройство, позволяющее осуществлять обработку стальных поверхностей с энергией электронов 100 кэВ на глубину до 50 мкм больших поверхностей до 50 см2 (United States Patent №6049162 «Pulsed electron beam source and its use», filed: Apr. 30, 1998. Date of Patent: Apr. 11, 2000). Известное устройство позволяет формировать антикоррозионные слои на достаточно большую глубину и на достаточно большой площади, однако конфигурация электронного пучка позволяет формировать слои только на плоскости. Для формирования слоев на цилиндрических поверхностях (в частности твэлов) потребуются вращение цилиндрической детали вокруг своей оси и перемещение ее вдоль оси с образованием участков перекрытия, что отрицательно скажется на однородности формируемого слоя.

Наиболее близким аналогом предлагаемого изобретения является устройство и способ, специально предназначенные для формирования антикоррозионного покрытия на поверхности цилиндрических твэлов (United States Patent №8202629 «Cladding Tubes Made of Ferrit-ic/Martensitic or Austenitic Steel for Nuclear Fuel Elements/Fuels and Method for Subsequently Treating FECRA Protective Layers thereon that is Suited for High Temperatures)), filed: June. 29, 2005, Date of Patent: June 19, 2012).

Цилиндрические твэлы используются для контакта с расплавом свинца или сплава свинец-висмут вплоть до температуры 700°С.С целью сопротивления коррозии при работе в этих условиях на поверхности цилиндрических деталей формируется предварительное покрытие толщиной вплоть до 50 мкм, состоящее из (0-25)% хрома, (3-15)% алюминия и (60-97)% железа. Для формирования антикоррозионного слоя известный способ предусматривает расплавление предварительного покрытия совместно с основой с последующим очень быстрым охлаждением расплавленного слоя.

Известное устройство для формирования антикоррозионных слоев на поверхности твэлов содержит генератор импульсного напряжения, импульсный источник электронного пучка триодного типа с цилиндрической системой электродов и радиально сходящимся к продольной оси источника электронным пучком, использующий твэл в качестве анода. В отличие от устройства, рассмотренного выше, такое устройство обеспечивает возможность обработки электронным пучком за один импульс наружной поверхности цилиндрической детали сразу со всех сторон и одновременно предусматривает возможность регулировки параметров электронного пучка для каждого типа цилиндрических деталей и различных составов слоев.

Однако, с помощью известного устройства получить на поверхности длинномерной цилиндрической детали антикоррозионный слой с высокой однородностью невозможно из-за физических размерных ограничений электронного пучка. В известном устройстве продольная длина пучка составляет 32 см, что позволяет обработать одним импульсом участок цилиндрической детали такой же длины. Антикоррозионный слой на поверхности цилиндрических деталей большей длины может быть сформирован путем продольного пошагового перемещения цилиндрической детали в зону электронного пучка с перекрытием обработанных участков в процессе воздействия последующими импульсами. При этом плотность энергии, выделяемая пучком на перекрываемых участках, может отличаться от значений в центральной части пучка, что приводит к ухудшению однородности слоя вдоль всей длины цилиндрической детали и появлению локальных дефектов на ее поверхности. Чем короче шаг передвижения цилиндрической детали, тем больше участков перекрытия и, тем самым, хуже однородность антикоррозионного слоя.

С другой стороны, при любой продольной длине цилиндрического пучка электронов, параметры пучка электронов в зоне обработки цилиндрической детали по краям цилиндрического пучка электронов отличаются от параметров пучка в его центральной части вследствие воздействия на электронный пучок его собственного магнитного поля, в результате чего концентрация электронного тока повышается в направлении к середине обрабатываемого участка.

Кроме того, использование известного устройства предполагает необходимость транспортировки длинных цилиндрических деталей с предварительно нанесенным на их поверхности защитным слоем к источнику электронов для их последующей обработки электронным пучком, что может сопровождаться появлением дефектов на поверхностях цилиндрических деталей, и, в свою очередь, также будет сопровождаться снижением однородности формируемого антикоррозионного слоя.

Задача изобретения - увеличение надежности и срока службы твэлов для ядерных реакторов за счет повышения однородности антикоррозионных слоев на их поверхности.

Неоднородность антикоррозионного слоя на поверхности твэлов, в частности для ядерных реакторов, приводит к тому, что в зонах, где антикоррозионный слой тоньше, раньше наблюдаются проявления процесса коррозии, что может вызвать аварию ядерного реактора раньше расчетного срока эксплуатации.

Поставленная задача решается за счет того, что устройство для формирования антикоррозионных слоев на поверхности тепловыделяющих элементов, включающее импульсный источник электронного пучка триодного типа с цилиндрической системой электродов, обеспечивающей формирование радиально сходящегося к продольной оси источника электронного пучка и использующей твэл в качестве анода, в котором цилиндрические электроды источника электронного пучка, обеспечивающие формирование электронного пучка, соединены с генератором импульсного напряжения, дополнительно содержит вакуумную камеру с ионно-плазменной системой напыления, установленную соосно с электродной системой источника электронного пучка и соединенную с источником электронного пучка через шлюзовую камеру, а также механизм, обеспечивающий перемещение тепловыделяющего элемента из вакуумной камеры с ионно-плазменной системой напыления в вакуумную камеру источника электронного пучка. Цилиндрические электроды источника электронного пучка, обеспечивающие формирование электронного пучка, снабжены электрическими контактами, распределенными равномерно по цилиндрическим поверхностям электродов, которые установлены с возможностью соединения с генератором импульсного напряжения кабелями одинаковой длины.

Предпочтительно, чтобы длина катода источника электронного пучка составляла 0,9÷1,05 м.

Для решения поставленной задачи необходимо уменьшить количество перекрытий обработанных участков в процессе воздействия последующими импульсами. Очевидно, что для этого необходимо увеличить длину катода источника электронного пучка, и желательно, до полной длины цилиндрической детали, то есть до 2 м. Однако, как было экспериментально установлено, при продольной длине катода, генерирующего электронный пучок, превышающей 1,05 м, наблюдается спад плотности энергии на краях обрабатываемого участка цилиндрической детали вследствие влияния собственного магнитного поля электронного пучка, искривляющего траектории движения электронов в районе торцов обрабатываемого участка цилиндрической детали.

Максимальная длина цилиндрического катода, при которой еще сохраняется достаточно высокая однородность пучка электронов по поверхности цилиндрического элемента, на котором формируют антикоррозионный слой, составляет 0,9-1,05 м.

Для обеспечения непрерывного процесса формирования антикоррозионного слоя на цилиндрических поверхностях большой длины, в частности до 2 м, предлагаемое устройство дополнительно содержит вакуумную камеру с ионно-плазменной системой напыления, установленную соосно с электродной системой источника электронного пучка. Формирование антикоррозионных слоев осуществляется непрерывно-последовательно: сначала напылением нужного сплава на поверхность в вакуумной камере с ионно-плазменной системой напыления, а затем перемещением цилиндрической детали из напылительной установки в камеру обработки источника электронного пучка.

Чтобы при таком технологическом процессе была обеспечена высокая однородность формируемого антикоррозионного слоя, вакуумная камера с ионно-плазменной системой напыления должна быть установлена соосно с электродной системой источника электронного пучка, т.к. только при таком взаимном расположении частей устройства обеспечивается равномерность процесса формирования слоев на всех этапах.

Вакуумная камера с ионно-плазменной системой напыления соединена с источником электронного пучка через герметичную шлюзовую камеру, предназначенную для перемещения цилиндрической детали из одной части устройства в другую. Поскольку вакуум в вакуумной камере источника электронного пучка выше, чем в камере с ионно-плазменной системой напыления, наличие шлюзовой камеры позволяет снизить влияние перепада давления в процессе перемещения цилиндрической детали, что также необходимо для обеспечения высокой однородности формируемых слоев.

Механизм, обеспечивающий перемещение твэла из вакуумной камеры с ионно-плазменной системой напыления в вакуумную камеру источника электронного пучка, позволяет обеспечить равномерность и точность в процессе транспортировки цилиндрической детали в зону воздействия электронным пучком.

Для обеспечения высокой однородности антикоррозионных слоев на поверхности твэлов желательно использовать радиально сходящийся к продольной оси ускорителя электронный пучок максимально возможной длины, при которой еще сохраняется достаточно высокая однородность пучка электронов по поверхности твэла. Для решения этой задачи необходимо снизить до минимума влияние собственного магнитного поля электронного пучка, искривляющего траектории движения электронов в районе торцов обрабатываемого участка цилиндрической детали. В предлагаемом устройстве для снижения влияния собственного магнитного поля электронного пучка цилиндрические электроды источника электронного пучка, обеспечивающие формирование электронного пучка, снабжены электрическими контактами, распределенными равномерно по цилиндрическим поверхностям электродов и установленными с возможностью соединения с генератором импульсного напряжения кабелями одинаковой длины. Такое выполнение устройства необходимо для обеспечения равномерного распределения тока по всей поверхности катода, минимально возможного искажения электронного пучка, и как следствие однородности формируемого слоя.

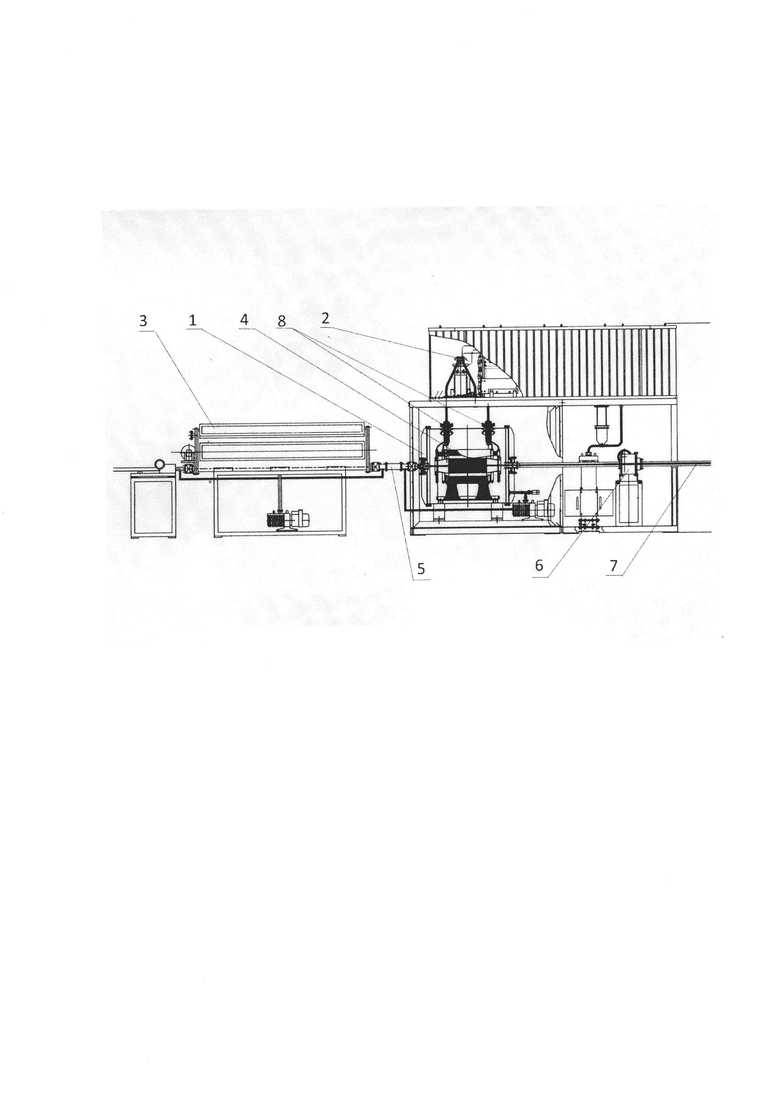

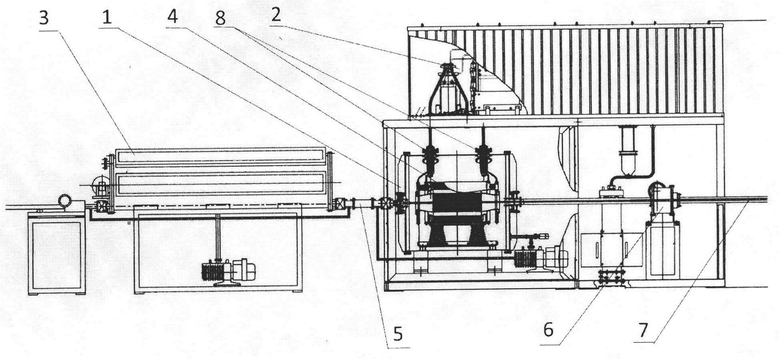

Изобретение поясняется чертежом, где на Фиг. представлено устройство для формирования антикоррозионных слоев на поверхности твэлов. Устройство содержит импульсный источник электронного пучка 1, генератор импульсного напряжения 2, вакуумную камеру с ионно-плазменной системой напыления 3, установленную соосно с электродной системой источника электронного пучка 4, шлюзовую камеру 5 и механизм 6 обеспечивающий перемещение тепловыделяющего элемента 7 из вакуумной камеры с ионно-плазменной системой напыления в вакуумную камеру источника электронного пучка. Цилиндрические электроды источника электронного пучка, обеспечивающие формирование электронного пучка, снабжены электрическими контактами 8, распределенными равномерно по цилиндрическим поверхностям электродов и установленными с возможностью соединения с генератором импульсного напряжения кабелями одинаковой длины.

Предлагаемое устройство было опробовано при формировании антикоррозионного слоя на поверхности оболочки твэла для ядерного реактора.

Оболочка твэла помещалась в вакуумную камеру с ионно-плазменной системой напыления 3, в которой производилось напыление на поверхность оболочки твэла слоя хрома и алюминия толщиной до нескольких десятков микрон. После напыления, с помощью механизма перемещения 6 осуществлялось перемещение оболочки твэла 7 через шлюзовую камеру 5 в зону обработки вакуумной камеры источника электронного пучка 1. Затем включался генератор импульсного напряжения 2, обеспечивающий генерацию электронного пучка источника. Длина радиально сходящегося к продольной оси источника электронного пучка составляла 1 м. Под воздействием электронного пучка, энергия которого составляла 120 кэВ, поверхность твэла 7, используемого в качестве анода, разогревалась в течение нескольких десятков микросекунд. Плотность энергии электронного пучка на поверхности оболочки твэла составляла 20÷50 Дж/см2. Происходил разогрев и расплавление на требуемую глубину поверхностного слоя оболочки твэла вместе со слоем хрома и алюминия. После окончания воздействия электронным пучком на поверхность оболочки твэла происходило быстрое охлаждение расплавленного слоя за счет теплопроводности, в результате чего поверхностный слой оболочки твэла модифицировался, образуя на поверхности прочный антикоррозионный слой.

Затем с помощью механизма 6, обеспечивающего перемещение оболочки твэла 7 из вакуумной камеры с ионно-плазменной системой напыления 3 в вакуумную камеру источника электронного пучка 1, часть оболочки твэла с сформированным антикоррозионным слоем перемещалась из вакуумной камеры источника 1 наружу, а часть твэла, на которой антикоррозионный слой еще не сформирован, из вакуумной камеры с ионно-плазменной системой напыления 3 через шлюзовую камеру 5 перемещалась в зону обработки вакуумной камеры источника электронного пучка 1.

Сравнительные испытания известного устройства (United States Patent №8202629) показали, что при плотности энергии электронного пучка на поверхности оболочки твэла 20 Дж/см, в случае использования известного устройства, разброс толщины антикоррозионного покрытия на поверхности оболочки твэла составлял ±23%, а при использовании устройства выполненного в соответствии с изобретением ±12%, что соответствует предполагаемому увеличению срока службы твэлов для ядерных реакторов приблизительно в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПРОТЯЖЕННЫЕ ИЗДЕЛИЯ | 2018 |

|

RU2686399C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОГО НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ | 2023 |

|

RU2816980C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2014 |

|

RU2561975C1 |

| СПОСОБ ЗАЩИТЫ ВНУТРИРЕАКТОРНЫХ ЭЛЕМЕНТОВ ОТ РАЗРУШЕНИЯ | 2009 |

|

RU2427046C1 |

| ПЛАЗМЕННАЯ ОБРАБОТКА ПОВЕРХНОСТИ С ИСПОЛЬЗОВАНИЕМ РАЗРЯДА ПИНЧЕВОГО ТИПА | 2014 |

|

RU2579845C1 |

| СПОСОБ И УСТРОЙСТВО МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2504040C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ТОКОПРОВОДЯЩИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ И ИСТОЧНИК ИОНОВ ДЛЯ НЕГО | 2004 |

|

RU2261289C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПУЧКА УСКОРЕННЫХ ИОНОВ | 1993 |

|

RU2054831C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ИЗОТОПОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2405619C1 |

| ВАКУУМНАЯ ИОННО-ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКИХ ВНУТРИСОСУДИСТЫХ СТЕНТОВ, ПРЕИМУЩЕСТВЕННО ИЗ ОКСИНИТРИДА ТИТАНА | 2019 |

|

RU2705839C1 |

Изобретение относится к устройству для формирования антикоррозионных слоев на поверхности тепловыделяющих элементов (твэлов) посредством термообработки пучком электронов и может быть использовано для формирования антикоррозионных слоев на поверхности цилиндрических изделий большой длины. Импульсный источник электронного пучка триодного типа с цилиндрической системой электродов обеспечивает формирование радиально сходящегося к продольной оси источника электронного пучка и использует твэл в качестве анода. Соосно с электродной системой источника электронного пучка установлены вакуумная камера с ионно-плазменной системой напыления и механизм, обеспечивающий перемещение твэла. Соединение электродов источника пучка электронов с генератором импульсного напряжения несколькими кабелями одинаковой длины при равномерном распределении контактов по поверхности электродов обеспечивает минимальное искажение электронного пучка по поверхности твэла. Техническим результатом является повышение надежности и срока службы твэлов для ядерных реакторов за счет повышения однородности антикоррозионных слоев на их поверхности. 1 з.п. ф-лы, 1 ил.

1. Устройство для формирования антикоррозионных слоев на поверхности тепловыделяющих элементов, включающее импульсный источник электронного пучка триодного типа с цилиндрической системой электродов, обеспечивающей формирование радиально сходящегося к продольной оси источника электронного пучка и использующей тепловыделяющий элемент в качестве анода, при этом цилиндрические электроды источника электронного пучка, обеспечивающие формирование электронного пучка, соединены с генератором импульсного напряжения, отличающееся тем, что оно дополнительно содержит вакуумную камеру с ионно-плазменной системой напыления, установленную соосно с электродной системой источника электронного пучка и соединенную с источником электронного пучка через шлюзовую камеру, а также механизм, обеспечивающий перемещение тепловыделяющего элемента из вакуумной камеры с ионно-плазменной системой напыления в вакуумную камеру источника электронного пучка, при этом цилиндрические электроды источника электронного пучка, обеспечивающие формирование электронного пучка, снабжены электрическими контактами, распределенными равномерно по цилиндрическим поверхностям электродов и установленными с возможностью соединения с генератором импульсного напряжения кабелями одинаковой длины.

2. Устройство по п. 1, отличающееся тем, что длина катода импульсного источника электронного пучка составляет 0,9÷1,05 м.

| US 8202629 B2, 19.06.2012 | |||

| US 6049162 A1, 11.04.2000 | |||

| KR 1020110099765 A, 08.09.2011 | |||

| CN 101748319 A, 23.06.2010 | |||

| CN 101763912 A, 30.06.2010 | |||

| СПОСОБ ВНУТРИКОНТУРНОЙ ПАССИВАЦИИ СТАЛЬНЫХ ПОВЕРХНОСТЕЙ ЯДЕРНОГО РЕАКТОРА | 2013 |

|

RU2542329C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2014 |

|

RU2561975C1 |

| Способ формирования оксидных покрытий на изделиях из циркониевых сплавов | 2017 |

|

RU2647048C1 |

Авторы

Даты

2021-05-18—Публикация

2020-07-21—Подача