Область техники

Изобретения относятся к области измерительной техники и могут быть использованы для оценки надежности сложных пространственных конструкций из полимерных композиционных материалов (ПКМ), на основе результатов теплового контроля при нагружении изделий механическими колебаниями.

Изобретение может быть использовано для контроля надежности сложных пространственных конструкций из ПКМ как в процессе производства, так и в процессе эксплуатации: пространственных сетчатых конструкций: отсеков космических аппаратов, ракетных двигателей, трубопроводов, герметичных сосудов и т.п. Особенно эффективно применение изобретения при испытании потенциально опасных и дорогих в изготовлении конструкций, к которым с одной стороны предъявляются высокие требования по надежности эксплуатации, а с другой стороны они являются дорогими и трудоемкими в изготовлении для того, чтобы большое количество конструкций можно было испытать методами разрушающего контроля, т.е. разрушить. При этом требуется определить потенциально опасные места (узлы конструкции), которые в первую очередь могут разрушиться (вследствие наличия дефектов, пониженной прочности или других причин) при нагрузках, что может привести к авариям и которые возможно необходимо укреплять.

Изобретение эффективно использовать для конструкций, которые затруднительно нагружать тепловым потоком по площади (нагревать площадными нагревателями) для осуществления теплового контроля, но в которых необходимо оценивать место расположения дефектов в материале конструкции, т.е. осуществлять томографию.

Уровень техники

Перспективным направлением в современной технике является использование полимерных композиционных материалов, обладающих рядом преимуществ перед традиционными материалами - металлами, особенно в авиакосмических отраслях техники, машиностроении, энергетике и др. Такие материалы требуют особого подхода, новых решений при разработке и создании методов и средств оценки надежности эксплуатации. Это вызвано большим разнообразием видов таких материалов, специфическими особенностями конструкций из них и технологией изготовления, и случайным изменением физико-механических и прочностных характеристик, большим разнообразием типов дефектов, возникающих в процессе изготовления.

Кроме того, эти материалы в большинстве отраслей промышленности работают в условиях статических и динамических нагрузок, изделия из таких материалов имеют сложную пространственную конструкцию, которая затрудняет использование традиционных технологий контроля.

Повысить качество конструкций невозможно без достоверной оценки критериев их качества. Соответственно невозможна разработка мероприятий и технологий по повышению качества конструкций. Одним из признаков качества конструкций является наличие дефектов типа нарушения сплошности (расслоения, трещины, пористость и т.п.), которые, как правило, образуются в местах пониженной прочности, либо в материале, имеющем тенденцию к нарушению сплошности.

Учитывая, что такие конструкции, как правило, являются дорогими, как в стоимостном выражении, так и по трудоемкости изготовления, необходимо с одной стороны каждую конструкцию подвергать испытанию на предмет соответствия ее прочностных характеристик требуемым, а с другой стороны, эти испытания должны минимально «травмировать» конструкцию при максимальной информативности результатов испытаний.

Износ основных фондов и технического оборудования, снижение качества материала и другие подобные причины приводит к снижению надежности эксплуатации конструкций из ПКМ.

Например, усталость ПКМ, особенности технологии их изготовления приводят к образованию внутренних дефектов типа нарушения сплошности, возникновению остаточных внутренних напряжений, которые вызывают нарушение сплошности и, в конечном итоге, приводят к разрушению материала и конструкции. Это явление широко описано в литературе. В последнее время принят ряд программ, направленных на исправление ситуации: модернизация производств, повышение качества материалов и др. Однако полное решение данных задач в настоящее время затруднено по финансовым причинам.

В этой связи большое значение приобретают неразрушающие методы контроля и диагностики таких конструкций, обеспечивающие не только обнаружение внутренних дефектов, но и определение их характеристик, глубину залегания в материале, т.е. осуществление томографии таких конструкций. Они позволяют объективно определять фактическое состояние конструкции, оценивать надежность эксплуатации, и давать рекомендации по ее ремонту или восстановлению.

Известен способ определения дефектов и остаточных напряжений в пластинах (авт. свид. СССР №1543259), согласно которому объект контроля освещают когерентным светом, записывают голограмму поверхности, удаляют часть материала, создают локальную зону деформаций путем точечной нагрузки в зоне перемещений, вызванных удалением материала, записывают голограмму поверхности вторично. Величину дефектов и знак остаточных напряжений определяют по числу интерференционных полос и их искажению. Этот способ достаточно трудоемкий, требует высокой квалификации, финансовоемкий, применим исключительно для плоских деталей, сопряжен с разрушением материала и используется для научных исследований в лабораториях.

Известен способ определения дефектов и остаточных напряжений по патенту РФ №2032162, согласно которому в испытуемый материал статически вдавливают пирамидальный индентор до образования отпечатка с развивающимися хрупкими трещинами, измеряют усилие и параметры трещины, оценивают топологию трещин, определяют равновесное и эффективное значения вязкости разрушения, а величину потенциально возможных дефектов и остаточных напряжений рассчитывают по известным соотношениям с учетом линейных размеров действительного зерна в покрытии.

Способ сложен в осуществлении и применим только в лабораторных целях.

Известен также способ неразрушающего контроля физико-механических свойств полимерного материала или конструкции из полимерного материала, раскрытый в патенте BY 10472. Он основан на силовом воздействии и анализе реакции материала. Недостаток данного способа аналогичен недостаткам способа по предыдущему патенту.

Известны также способ и система теплового контроля остаточных напряжений и дефектов конструкций (патент РФ №2383009). Известное техническое решение позволяет осуществить тепловой контроль надежности конструкций. Способ включает силовое воздействие на контролируемое изделий и регистрацию температурного поля, по анализу которого судят о состоянии изделия. Система включает устройство регистрации термограммы, блок визуализации и устройство обработки.

Способ не позволяет определять характеристики дефектов в материале.

При регистрации температурного поля в поле зрения регистрирующей термографической (тепловизионной) системы попадают температурные поля, принадлежащие как контролируемому изделию, так и посторонним предметам. Если контролируемое изделие «занимает» все поле обзора регистрирующей системы, это обстоятельство не является критичным. Когда контролируемое изделие представляет собой сложную пространственную конструкцию (например, сетчатую), регистрируемое температурное поле будет принадлежать как изделию (сетке), так и области, расположенной между элементами сетки. Кроме того, пространственный площадный нагрев таких изделий затруднен, т.к. в область нагрева попадают посторонние предметы. Это значительно затрудняет, а в ряде случаев делает невозможным достоверную интерпретацию результатов, в т.ч. обнаружение и распознавание дефектов.

Поэтому известное решение применимо только для контроля ограниченной номенклатуры изделий.

На сегодняшний день имеется актуальная потребность в создании способа и устройства диагностики технического состояния реальных сложных пространственных конструкций, который может применяться на практике для широкого круга объектов с использованием простого и точного оборудования.

Принципиально подход к решению задач определения и локализации дефектов, определения их характеристик и областей концентрации внутренних напряжений и вызванных ими дефектов типа нарушений сплошности (например, трещин) стал возможен с развитием средств диагностики, основанных на регистрации и анализе температурных полей поверхности контролируемой конструкции. Наиболее значимые результаты появились в последнее десятилетие.

Это связано с появлением современной портативной тепловизионной техники, например, см. О.Н. Будадин и др., Тепловой неразрушающий контроль изделий, М., Наука, 2002, стр. 338-393, во-вторых, с созданием современного математического аппарата (там же, стр. 39-89), позволяющего решать прямые и обратные задачи нестационарной теплопередачи, что дало возможность перехода от дефектоскопии (обнаружения дефектов) к томографии (распознавания внутренних дефектов, определения их характеристик и оценки остаточного ресурса изделий).

Имелись неоднократные попытки решить проблему обнаружения и определения глубины залегания дефектов в ПКМ с помощью дефектоскопии различными методами - ультразвуковым, радиоволновым и т.п.Однако это не приводило к желаемым результатам:

1. Как правило, методы дефектоскопии позволяют обнаруживать макродефекты, в то время как снижение прочности может быть обусловлено, как правило, в основном, микродефектами (микротрещины, микропоры, «слипнутые дефекты» - дефекты, не имеющие адгезии между поверхностями и т.п.).

2. Микродефекты, которые обуславливают снижение надежности, в основном образуются в процессе нагружения контролируемой конструкции какими - либо нагрузками (силовыми статическими или динамическими - ударными, внутренним давлением для баллонов и др.), а методы дефектоскопии, в основном, не позволяют проводить неразрушающий контроль в процессе нагружения конструкций. Кроме того, это опасно с точки зрения техники безопасности, т.к. для проведения дефектоскопии конструкций около нее должен находиться оператор - дефектоскопист.

3. При контроле сложных пространственных структур, либо объектов, которые занимали не все поле обзора регистрирующей системы, наряду с информативными температурными полями регистрировались температурные помехи, которые попадали в область теплового нагружения и которые значительно снижали достоверность результатов контроля.

4. Методы не позволяли определять характеристики обнаруженных внутренних дефектов их месторасположение в материале изделия - глубину залегания. Это обусловлено большим разбросом физико-механических и теплофизических характеристик ПКМ, сложной конструкцией и пространственной формой изделий.

Наиболее близким к заявляемому изобретению является способ и реализующее его устройство, описанные в работе: Нестерук Д.А., Хорев B.C., Коробов К.Н. Инфракрасно-ультразвуковой контроль воды в сотовых панелях самолета. Контроль и Диагностика, 2011. №11. С. 13-16.

Способ включает возбуждение механических колебаний контролируемого объекта и выявление внутренних дефектов на основе регистрации температурных полей поверхности изделия, которые возникают за счет перехода энергии механических колебаний во внутреннюю энергию изделия в областях нарушения сплошности. Имеется потенциальная возможность определения глубины залегания внутренних дефектов путем сравнения теоретической градуировочной кривой зависимости глубины залегания дефектов от величины температуры на поверхности изделия.

Известный способ не позволяет определять глубину расположения дефектов в материале конструкции с необходимой для практики точностью - более 5%.

Сущность изобретения

Изобретение направлено на решение задачи повышения точности, информативности, достоверности и расширения области использования контроля технического состояния сложных конструкций и их элементов, в т.ч. из ПКМ, в процессе производства и в реальных условиях эксплуатации, в т.ч. в условиях нагрузки, определении участков пониженной прочности, дефектных участков (участков, не соответствующих нормативным документам), разработке рекомендаций для устранения дефектов или восстановления конструкции.

Т.е. в конечном итоге изобретение направлено на повышение безопасности эксплуатации сложных потенциально опасных конструкций, находящихся под непрерывными или циклическими нагрузками (механическими, внутренним давлением и др.).

Технический результат заключается в обеспечении определения глубины залегания внутренних дефектов с необходимой для практики точностью, повышении достоверности обнаружения локальных участков пониженной прочности, повышении достоверности результатов оценки технического, эксплуатационного состояния и расширения области использования сложных конструкций и их элементов из ПКМ.

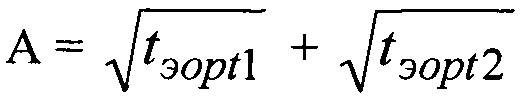

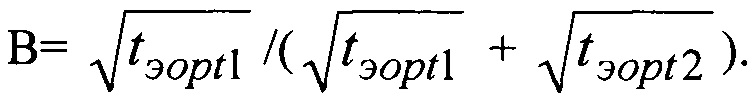

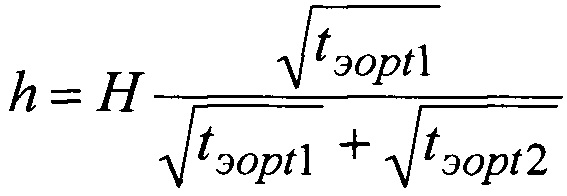

Технический результат достигается за счет того, что в термотомографическом способе определения глубины залегания внутренних дефектов контролируемого изделия, включающем предварительное построение градуировочной зависимости наибольшего изменения температуры на поверхности контролируемого изделия при наличии и отсутствии внутреннего дефекта в изделиии -  от глубины расположения (h) дефекта в изделии:

от глубины расположения (h) дефекта в изделии:  построение градуировочной зависимости topt=ƒ(h), где topt - время достижения зависимости

построение градуировочной зависимости topt=ƒ(h), где topt - время достижения зависимости  - наибольшего (максимального) значения, возбуждение ультразвуковых колебаний в контролируемом изделии в течение времени tus, регистрацию абсолютного значения изменения температурного поля поверхности контролируемого изделия на внутреннем дефекте во времени в течение времени ультразвукового воздействия и после его прекращения до остывания ΔTэ(t,x,y)=|Tкэ(t,x,y)-T∂э(t,x,y)|, где t - время регистрации температурного поля, х,y - координаты поверхности контролируемого изделия, Ткэ - температурное поле, характеризующее качественную область контролируемого изделия, T∂э - температурное поле, характеризующее дефектную область контролируемого изделия, регистрацию наибольшего значения (ΔTэмах(t,x,y)) величины ΔTэ(t,x,y) и измерение соответствующего значения tэopt, отсчитываемого с момента прекращения ультразвукового воздействия, определение глубины залегания дефекта в контролируемом изделии,

- наибольшего (максимального) значения, возбуждение ультразвуковых колебаний в контролируемом изделии в течение времени tus, регистрацию абсолютного значения изменения температурного поля поверхности контролируемого изделия на внутреннем дефекте во времени в течение времени ультразвукового воздействия и после его прекращения до остывания ΔTэ(t,x,y)=|Tкэ(t,x,y)-T∂э(t,x,y)|, где t - время регистрации температурного поля, х,y - координаты поверхности контролируемого изделия, Ткэ - температурное поле, характеризующее качественную область контролируемого изделия, T∂э - температурное поле, характеризующее дефектную область контролируемого изделия, регистрацию наибольшего значения (ΔTэмах(t,x,y)) величины ΔTэ(t,x,y) и измерение соответствующего значения tэopt, отсчитываемого с момента прекращения ультразвукового воздействия, определение глубины залегания дефекта в контролируемом изделии,

осуществляют регистрацию температурного поля одновременно на двух поверхностях контролируемого изделия Tэ1(t,x,y) и Tэ2(t,x,y),

где Tэ1(t,x,y) - изменение температурного поля от времени на первой поверхности,

Tэ2(t,x,y) - изменение температурного поля от времени на второй поверхности, измеряют наибольшие значения (ΔTэмax1(t,x,y) и ΔTэмах2(t,x,y)) величин ΔTэ1(t,x,y) и ΔTэ2(t,x,y) на двух поверхностях контролируемого изделия,

измеряют величины tэopt1 tэopt2, соответствующие величинам ΔTэмаx1(t,x,y) и ΔTэмах2(t,x,y),

и определяют глубину залегания дефекта внутри контролируемого изделия следующим образом:

где Н - полная толщина контролируемого изделия.

Технический результат усиливается за счет того, что регистрацию температурного поля одновременно на двух поверхностях контролируемого изделия осуществляют в одни и те же моменты времени. Регистрацию температурного поля одновременно на двух поверхностях контролируемого изделия осуществляют путем установки зеркал между регистрирующей термографической аппаратурой и контролируемыми поверхностями изделия. Зеркала устанавливают таким образом, чтобы в поле зрения регистрирующей термографической аппаратуры находились одновременно видеоизображения температурных полей двух поверхностей контролируемого изделия.

Технический результат в части устройства для определении глубины залегания внутренних дефектов контролируемого изделия достигается за счет того, что в устройство, включающее термографическую аппаратуру, генератор механических колебаний, устройство ввода механических колебаний, первое пороговое устройство, регистратор результатов, при этом устройство ввода механических колебаний механически связано с контролируемым изделием и подключено к генератору колебаний, а выход термографической аппаратуры подключен к пороговому устройству, введены второе пороговое устройство, первый, второй и третий сумматор, первый и второй регистраторы максимального значения, первый и второй регистраторы времени максимального значения, делитель, умножитель, блок памяти, первое и второе зеркала. При этом второй выход термографической аппаратуры подключен к входу второго порогового устройства, первый выход первого порогового устройства подключен к первому входу первого сумматора, второй выход первого порогового устройства подключен к второму входу первого сумматора, первый выход второго порогового устройства подключен к первому входу второго сумматора, второй выход второго порогового устройства подключен к второму входу второго сумматора, выход первого сумматора подключен к входу первого регистратора максимального значения, выход второго сумматора подключен к входу второго регистратора максимального значения, выход первого регистратора максимального значения подключен к входу первого регистратора максимального значения времени, выход второго регистратора максимального значения подключен к входу первого регистратора максимального значения времени, выход первого регистратора максимального значения времени подключен одновременно к первому входу третьего сумматора и первому входу делителя, выход второго регистратора максимального значения времени подключен к второму входу третьего сумматора, выход третьего сумматора подключен к второму входу делителя, выход делителя подключен к первому входу умножителя, выход блока памяти подключен к второму входу умножителя, выход умножителя подключен к входу регистратора результатов, а первое и второе зеркала установлены таким образом, чтобы в поле зрения термографической аппаратуры находились одновременно видеоизображения температурных полей двух поверхностей контролируемого изделия. Термографическая аппаратура представляет собой тепловизор.

Краткое описание фигур чертежей

Сущность изобретения и возможность достижения технического результата будут более понятны из последующего описания со ссылками на позиции чертежей, где на:

фиг. 1 приведена структурная схема устройства,

фиг. 2 приведена фотография сложной конструкции из ПКМ.

фиг. 3 приведены фотографии элементов и микрошлифов сложной пространственной конструкции с реальными дефектами: макродефектами типа нарушения сплошности и дефектами нарушения структуры,

фиг. 4 приведена фотография устройства, реализующего метод ультразвуковой термотомографии,

фиг. 5 приведена, в качестве примера, серия термограмм сложной конструкции из ПКМ в процессе нагружения механическими колебаниями на двух поверхностях,

фиг. 6 приведена типовая зависимость ΔTэмax1(t,x,y) и ΔTэмах2(t,x,y) от времени,

фиг. 7 - приведена схема изделия с дефектом и геометрическими обозначениями характеристик изделия и дефекта,

фиг. 8 - приведена типовая экспериментальная зависимость времени достижения максимального изменения температуры на дефекте от глубины залегания дефекта.

На приведенных фигурах приняты следующие обозначения:

1 - контролируемое изделие,

2 - дефект внутри изделия,

3 - устройство ввода механических колебаний,

4 - генератор механических колебаний,

5 - термографическая аппаратура,

6 - первое пороговое устройство,

7 - регистратор результатов,

8 - второе пороговое устройство,

9 - первый сумматор,

10 - второй сумматор,

11 - первый регистратор максимального значения,

12 - второй регистратор максимального значения,

13 - первый регистратор максимального значения времени,

14 - второй регистратор максимального значения времени,

15 - третий сумматор,

16 - делитель,

17 - умножитель,

18 - блок памяти,

19 - первое зеркало,

20 - второе зеркало,

21 - поле зрения термографической аппаратуры,

22 - область распространения теплового фронта,

Н - толщина изделия,

h - глубина залегания дефекта в изделии,

topt - времени достижения максимального изменения температуры на дефекте.

Предпочтительный вариант осуществления изобретения;

Все используемые электронные блоки построены на основе стандартных микропроцессорных схем и микропроцессорных сборок с перепрограммируемыми запоминающими устройствами, а система управления выключением/включением системы нагружения построена на стандартных релейных системах (см. например, Угрюмов Е.П. Цифровая схемотехника: учебн. пособие для вузов. - 3-е изд. перераб. и доп. - СПб.: - БХВ-Петербург, 2010.). В качестве термографической аппаратуры (5) используются тепловизоры фирмы FLIR, FESTO, термографы типа ИРТИС-2000 или аналогичные по техническим характеристикам.

При осуществлении способа используется представленное на структурной схеме фиг. 1 устройство. При осуществлении способа устройство работает следующим образом.

Генератор 4 через устройства ввода механических колебаний 3 вводит механические колебаний частотой f в изделие 1, содержащее залегающий на глубине внутренний дефект 2. В результате этого, в области дефекта возникают напряжения материала, которые преобразуются во внутренние источники тепловой энергии в области расположения дефекта 2. Тепловая энергия по законам теплопередачи распространяется по материалу контролируемого изделия 1. В результате этого, на двух поверхностях изделия 1 образуются температурные поля Tэ1(t,x,y) и Tэ2(t,x,y). Здесь Tэ1(t,x,y) - изменение температурного поля от времени на первой поверхности, Tэ2(t,x,y) - изменение температурного поля от времени на второй поверхности.

Инфракрасное излучение, соответствующее данным температурным полям отражаются посредством первого и второго зеркал 19 и 20 в термографическую аппаратуру 5, которая их покадрово регистрирует во времени t.

Цифровые видеоизображения, соответствующие данным температурным полям с двух выходов термографической аппаратуры 5 поступает на входы первого и второго пороговых устройств 6 и 8.

Данные пороговые устройства разделяют температурные поля Tэ1(t,x,y) и Tэ2(t,x,y) на «дефектные» и «качественные» области: соответственно, Tэ1∂(t,x,y), Tэ1к(t,x,y) и Tэ2∂(t,x,y), Tэ2к(t,x,y).

Значения Tэ1∂(t,x,y), Tэ1к(t,x,y) с соответствующих двух выходов первогопорогового устройства 6 поступают на входы первого сумматора (9).

Значения Tэ2∂(t,x,y), Tэ2к(t,x,y) с соответствующих двух выходов второго порогового устройства 8 поступают на входы второго сумматора 10.

В первом сумматоре 9 осуществляется измерение абсолютной величины разности сигналов Tэ1∂(t,x,y), Tэ1к(t,x,y):

ΔTэ1(t,x,y)=|Tэ1∂(t,x,y)-Tэ1к(t,x,y)|.

Соответственно во втором сумматоре 10 осуществляется измерение абсолютной величины разности сигналов Tэ2∂(t,x,y), Tэ2к(t,x,y):

ΔTэ2(t,x,y)=|Tэ2∂(t,x,y)-Tэ2к(t,x,y)|.

Сигналы ΔTэ1(t,x,y) и ΔTэ2(t,x,y) с выходов сумматоров 9 и 10 поступают на входы первого 11 и второго 12 регистраторов максимального значения сигналов. В этих устройствах осуществляется выделение из временной совокупности сигналов ΔTэ1(t,x,y) и ΔTэ2(t,x,y) максимальных значений сигналов: ΔTэмax1(t,x,y) и ΔTэмaх2(t,x,y).

Эти сигналы с выходов блоков 11 и 12 поступают, соответственно, на входы блоков: первый регистратор максимального значения времени 13 и второй регистратор максимального значения времени 14.

В блоках 13 и 14 осуществляется измерение значений времени, соответствующих сигналам ΔTэмax1(t,x,y) и ΔTэмaх2(t,x,y): tэopt1 и tэopt2 и соответствующий пересчет в значения  и

и  .

.

Сигналы  и

и  из блоков 13 и 14 поступают в третий сумматор 15 где осуществляется их сложение:

из блоков 13 и 14 поступают в третий сумматор 15 где осуществляется их сложение:  .

.

Далее сумма сигналов А из третьего сумматора 15 и сигнал tэopt1 поступает в делитель 16, где осуществляется деление:

Сигнал В поступает в умножитель 17, на другой вход которого поступает сигнал «Н» и блока памяти 18, где осуществляется определение глубины залегания дефекта «h»:

здесь Н - полная толщина контролируемого изделия.

Значение «h» из блока 17 передается на регистратор 7.

Физический смысл формулы определения глубины залегания поясняется фиг. 6, фиг. 7 и фиг. 8.

Температурное поле, образовавшееся в области дефекта 2, фиг. 6, распространяется по законам теплофизики в материале контролируемого изделия 1 в соответствии с уравнением теплопроводности:

где с - удельная теплоемкость, ρ - плотность, λ - коэффициент теплопроводности, Т - температура, отсчитываемая от температуры среды, t - время от начала нагрева, q - удельная мощность источника тепла на единицу объема.

На поверхностях испытываемого образца в форме пластины имеет место граничное условие свободной конвекции:

где h - коэффициент конвективной теплоотдачи в воздух, знак «плюс» выбирается на нижней поверхности пластины  , «минус» - на верхней поверхности

, «минус» - на верхней поверхности  , где Н - толщина пластины.

, где Н - толщина пластины.

Начальная температура во всех внутренних и граничных точках равна температуре среды:

T(0,x,y,z)=0.

Зависимости температуры от времени в точках поверхностей пластины, ближайших к источнику тепла:  и

и  , в течение времени нагрева tus и после выключения источника ультразвуковых волн, найдены расчетно-экспериментальным путем и приведены на фиг. 7. Тарировочная зависимость времени достижения максимума температуры от глубины залегания дефекта приведена на фиг. 8, она практически точно описывается параболой второй степени:

, в течение времени нагрева tus и после выключения источника ультразвуковых волн, найдены расчетно-экспериментальным путем и приведены на фиг. 7. Тарировочная зависимость времени достижения максимума температуры от глубины залегания дефекта приведена на фиг. 8, она практически точно описывается параболой второй степени:

где V - коэффициент пропорциональности.

Таким образом, время от прекращения ультразвукового воздействия до достижения максимума температуры пропорционально квадрату расстояния от точки до дефекта. При другой форме тарировочной кривой возможно применение другой аппроксимации, что не снижает общности рассуждения.

Обозначим коэффициент аппроксимации тарировочной кривой через V. Тогда время достижения максимума температуры в точке поверхности на расстоянии h будет равно:

hэopt1=h2/V, откуда V=h2/tэopt1

Соответственно можно написать

V=(H-h)2/tэopt2

Приравнивая правые части уравнений, получаем

h2/tэopt1= =(H-h)2/tэopt2.

Решая данное уравнение, получаем:

Наличие двух зеркал 19, 20 обусловлено необходимостью регистрации температурных полей с двух поверхностей контролируемого изделия 1 в одни и те же моменты времени для того, чтобы исключить ошибку, вызванную изменением регистрируемого температурного поля на поверхностях во времени. Это особенно актуально для материалов с большой теплопроводностью.

Таким образом осуществляется способ определения глубины залегания дефектов методом ультразвуковой термотомографии.

Экспериментальные исследования предлагаемого способа ультразвуковой термотомографии.

Экспериментальные исследования возможности предлагаемого способа ультразвуковой термотомографии проводились на установке, функциональная схема которой приведена на фиг. 1, а фотография установки приведена на фиг. 4.

Исследования проводились следующим образом.

Изготовлено изделие с искусственным дефектом. Изделие представляло собой плоский образец из ПКМ размером 200×200 мм и толщиной 15 мм.

В центре изделия в процессе его изготовления заложен искусственный дефект диаметром 25 мм на глубине 10±0,5 мм.

Далее в изделие вводились механические (низкочастотные ультразвуковые) колебания.

Температурное поле регистрировалось термографической аппаратурой FLIR с двух поверхностей одновременно и обрабатывалось в соответствии с описанным способом.

На фиг. 5 в качестве примера приведены типовые термограммы. Термограммы состоят из двух частей. Левая часть - термограмма поверхности, «близкой» на расстоянии (H-h) к дефекту в соответствии с фиг. 7. Правая часть - термограмма поверхности, «дальней» (на расстоянии h) от дефекта.

Из термограмм ясно видно, как «ближняя» сторона быстрее нагревается, чем дальняя.

Частота регистрации термограмм составляла 10 Гц.

Экспериментально получено:

tэopt1=63,4 с, tэopt2=20,2 с.

Таким образом, в соответствии с предлагаемым способом, глубина залегания дефекта составляет:

Относительная ошибка определения глубины залегания составляет:

ξ=(10 мм - 9,6 мм)/10 мм × 100%=4%.

Относительная ошибка определения глубины залегания дефектов по способу, принятому в качестве прототипа, составляет 18%, что в 4,5 раза превышает погрешность, обеспечиваемую предлагаемым способом.

Представленный способ и соответственно используемое для его осуществления устройство имеют следующие преимущества:

- обеспечивают точность определения глубины залегания дефектов типа нарушения сплошности в ПКМ, приемлемая для практического использования - не более 5%,

- повышают надежность процесса проведения контроля изделий сложной пространственной конструкции в процессе их силового нагружения в реальных условиях эксплуатации и испытаний с ограниченным доступом к изделию,

- позволяют повысить надежность эксплуатации контролируемых конструкций (особенно работающих на пределе остаточного ресурса),

- позволяют снизить вероятность аварий за счет определения реальных технических характеристик конструкций,

- позволяют обнаруживать «слипнутые» дефекты и микродефекты, обнаружение которых другими методами затруднительно, и определять их глубину залегания.

Изобретения относятся к области измерительной техники и могут быть использованы для оценки надежности сложных пространственных конструкций из полимерных композиционных материалов (ПКМ) на основе результатов теплового контроля при нагружении изделий механическими колебаниями. Термотомографический способ определения глубины залегания внутренних дефектов контролируемого изделия включает предварительное построение градуировочной зависимости наибольшего изменения температуры на поверхности контролируемого изделия при наличии и отсутствии внутреннего дефекта в изделии от глубины расположения дефекта, построение градуировочной зависимости, последующее возбуждение ультразвуковых колебаний в контролируемом изделии, регистрацию абсолютного значения изменения температурного поля поверхности контролируемого изделия на внутреннем дефекте во времени в течение времени ультразвукового воздействия и после его прекращения до остывания, регистрацию наибольшего значения и измерение соответствующего значения времени, отсчитываемого с момента прекращения ультразвукового воздействия. Согласно изобретению осуществляют регистрацию температурного поля одновременно на двух поверхностях контролируемого изделия и определяют глубину залегания дефекта внутри контролируемого изделия по полученным результатам. Раскрыто устройство для осуществления способа. Технический результат - обеспечение определения глубины залегания внутренних дефектов с необходимой для практики точностью, повышение достоверности обнаружения локальных участков пониженной прочности, повышение достоверности результатов оценки технического, эксплуатационного состояния и расширение области использования сложных конструкций и их элементов из ПКМ. 2 н. и 4 з.п. ф-лы, 8 ил.

1. Термотомографический способ определения глубины залегания внутренних дефектов контролируемого изделия из полимерных композиционных материалов, включающий

предварительное построение градуировочной зависимости наибольшего изменения температуры на поверхности контролируемого изделия при наличии и отсутствии внутреннего дефекта в изделии - ΔТmмax(t,x,y) от глубины расположения (h) дефекта в изделии: ΔTmмax(t,x,y)=ƒ(h),

построение градуировочной зависимости topt=ƒ(h), где topt - время достижения зависимости ΔТmмax(t,x,y) - наибольшего (максимального) значения, возбуждение ультразвуковых колебаний в контролируемом изделии в течение времени tus,

регистрацию абсолютного значения изменения температурного поля поверхности контролируемого изделия на внутреннем дефекте во времени в течение времени ультразвукового воздействия и после его прекращения до остывания ΔTэ(t,x,y)=|Tкэ(t,x,y) - Tдэ(t,x,y)|, где t - время регистрации температурного поля, х, у - координаты поверхности контролируемого изделия, Ткэ - температурное поле, характеризующее качественную область контролируемого изделия, Тдэ - температурное поле, характеризующее дефектную область контролируемого изделия,

регистрацию наибольшего значения (ΔTэмax(t,x,y)) величины ΔTэ(t,x,y) и измерение соответствующего значения tэоpt, отсчитываемого с момента прекращения ультразвукового воздействия,

отличающийся тем, что

осуществляют регистрацию температурного поля одновременно на двух поверхностях контролируемого изделия Tэ1(t,x,y) и Tэ2(t,x,y),

где Tэ1(t,x,y) - изменение температурного поля от времени на первой поверхности,

Tэ2(t,x,y) - изменение температурного поля от времени на второй поверхности,

измеряют наибольшие значения (ΔTэмax1(t,x,y) и ΔTэмaх2(t,x,y)) величин ΔTэ1(t,x,y) и ΔTэ2(t,x,y) на двух поверхностях контролируемого изделия,

измеряют величины tэоpt1 и tэоpt2, соответствующие величинам ΔTэмax1(t,x,y) и ΔTэмax2(t,x,y) и

определяют глубину залегания дефекта внутри контролируемого изделия следующим образом:

где H - полная толщина контролируемого изделия.

2. Способ по п. 1, отличающийся тем, что регистрацию температурного поля одновременно на двух поверхностях контролируемого изделия осуществляют в одни и те же моменты времени.

3. Способ по п. 1, отличающийся тем, что регистрацию температурного поля одновременно на двух поверхностях контролируемого изделия осуществляют путем установки зеркал между регистрирующей термографической аппаратурой и контролируемыми поверхностями изделия.

4. Способ по п. 3, отличающийся тем, что зеркала устанавливают таким образом, чтобы в поле зрения регистрирующей термографической аппаратуры находились одновременно видеоизображения температурных полей двух поверхностей контролируемого изделия.

5. Устройство для определения глубины залегания внутренних дефектов контролируемого изделия, включающее

термографическую аппаратуру (5),

генератор механических колебаний (4),

устройство ввода механических колебаний (3),

первое пороговое устройство (6),

регистратор результатов (7),

при этом устройство ввода механических колебаний (3) механически связано с контролируемым изделием (1) и подключено к генератору колебаний (4),

а выход термографической аппаратуры (5) подключен к пороговому устройству (6),

отличающееся тем, что введены

второе пороговое устройство (8),

первый (9), второй (10) и третий (15) сумматор,

первый (11) и второй (12) регистраторы максимального значения,

первый (13) и второй (14) регистраторы времени максимального значения,

делитель (16),

умножитель (17),

блок памяти (18),

первое (19) и второе (20) зеркала,

при этом второй выход термографической аппаратуры (5) подключен к входу второго порогового устройства (8),

первый выход первого порогового устройства (6) подключен к первому входу первого сумматора (9),

второй выход первого порогового устройства (6) подключен ко второму входу первого сумматора (9),

первый выход второго порогового устройства (8) подключен к первому входу второго сумматора (10),

второй выход второго порогового устройства (8) подключен ко второму входу второго сумматора (10),

выход первого сумматора (9) подключен к входу первого регистратора максимального значения (11),

выход второго сумматора (10) подключен к входу второго регистратора максимального значения (12),

выход первого регистратора максимального значения (11) подключен к входу первого регистратора максимального значения времени (13),

выход второго регистратора максимального значения (12) подключен к входу первого регистратора максимального значения времени (14),

выход первого регистратора максимального значения времени (13) подключен одновременно к первому входу третьего сумматора (15) и первому входу делителя (16),

выход второго регистратора максимального значения времени (14) подключен ко второму входу третьего сумматора (15),

выход третьего сумматора (15) подключен ко второму входу делителя (16),

выход делителя (16) подключен к первому входу умножителя (17),

выход блока памяти (18) подключен ко второму входу умножителя (17),

выход умножителя (17) подключен к входу регистратора результатов (7), а первое (19) и второе (20) зеркала установлены таким образом, чтобы в поле зрения (21) термографической аппаратуры (5) находились одновременно видеоизображения температурных полей двух поверхностей контролируемого изделия (1).

6. Устройство по п. 5, отличающееся тем, что термографическая аппаратура (5) представляет собой тепловизор.

| Нестерук Д.А., Хорев В.С., Коробов К.Н | |||

| "Инфракрасно-ультразвуковой контроль воды в сотовых панелях самолета", Контроль и диагностика, 2011, номер 1, с.13-16 | |||

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171469C1 |

| Способ неразрушающего контроля объектов | 1980 |

|

SU879452A1 |

| Устройство для термоакустической дефектоскопии приповерхностных слоев твердых тел | 1986 |

|

SU1402922A1 |

| СПОСОБ ТЕПЛОВОГО КОНТРОЛЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И ДЕФЕКТОВ КОНСТРУКЦИЙ | 2007 |

|

RU2383009C2 |

| US 20030205671 A1, 06.11.2003 | |||

| KR 2011019676 A, 28.02.2011 | |||

| US 6399948 B1, 04.06.2002. | |||

Авторы

Даты

2019-04-29—Публикация

2018-08-13—Подача