Изобретение относится к технологии переработки твердых материалов огневым методом, а более конкретно, к способу автотермического процесса порционного сжигания твердых отходов в вертикальной двухкамерной печи при последовательном сепарировании твердых частиц в отходящем аэрозоле и нейтрализации в нем вредных газов по «мокрой» технологии химического взаимодействия при перемешивании с реакционным щелочным раствором.

Уровень данной области техники характеризует способ сжигания твердых отходов в вертикальной печи, описанный в патенте RU 2660966 C1, F23G 5/14, 2018 г., который включает порционную загрузку твердого фрагментированного материала на колосник камеры горения, подачу газообразных продуктов горения в камеру дожигания через центральное окно в своде между ними и отвод газоаэрозольных продуктов горения на фильтрацию.

Способ характеризуется тем, что сжигание твердого материала проводят в атмосфере избыточного кислорода в структуре распределено подаваемого окисляющего воздуха по высоте печи, в объемных долях: 1/4 под колосник, 1/2 в центральное отверстие свода между камерами, 1/8 поперек патрубка загрузки и 1/8 в диффузор камеры дожигания, образуя в этих технологических зонах вертикальной печи положительный кислородный баланс фронта горения.

Особенностью этого способа является то, что проходное сечение центрального отверстия свода печи составляет 9-13% поперечного сечения ее камер, а высота сопла выполнена сопоставимой двум его диаметрам, при этом сопло оснащено двумя рядами распределенных каналов подачи окисляющего воздуха, направленных в камеру дожигания под углом 30°.

При относительном размере проходного сечения коммуникационного отверстия свода менее 9% происходит пережим выходящего газовоздушного потока из камеры сгорания до полного затухания процесса горения на колоснике.

При относительном размере проходного сечения отверстия коммуникации камер печи более 13% не обеспечивается требуемая эффективность перемешивания ламинарного потока газообразных продуктов горения с локально подаваемым дополнительным окисляющим воздухом, для чего требуется заметно увеличить высоту печи.

Золу удаляют в лотки под колосником, посредством шнековых транспортеров, над которыми размещен скребок, связанный с механизмом поперечной подачи.

Колосник выполнен трубчатым с перфорациями и соединен с системой распределенной подачи окисляющего воздуха.

На выходе камеры дожигания смонтирован аварийный клапан, выполненный в форме шарнирно закрепленной крышки, которая через рычаг связана с ручным приводом.

В патрубок загрузки (поперек окна загрузки в камере сгорания) принудительно подают часть окисляющего воздуха, для образования газодинамической заслонки, предотвращающей обратные выбросы продуктов горения.

Наклон каналов, подводящих окисляющий воздух в центральное отверстие свода между камерами печи подают под углом 30° к продольной оси, ускоряя осевой поток газообразных продуктов горения сжигаемого материала в камеру дожигания, при этом создают разряжение под сводом, обеспечивая тем самым инжекцию аэрозоля из камеры сгорания, в результате чего расширяющиеся в диффузоре камеры дожигания газообразные продукты горения активно перемешиваются с нагнетаемым в него окисляющим воздухом, что способствует полному окислению продуктов внутри печи.

Далее в конфузоре камеры дожигания происходит торможение газовоздушной смеси и дополнительное перемешивание за счет образующихся завихрений турбулизированных потоков после свода между камерами печи.

Шарнирная крышка на отводящем патрубке камеры дожигания в открытом положении служит для создания тяги при розжиге печи, а в работе выполняет функции аварийного клапана, автоматически сбрасывающего в атмосферу скачок давления.

Однако, как показала практика, описанному способу сжигания присущи следующие недостатки.

В распределенной подаче окисляющего воздуха не оптимизировано соотношение его объемов на технологических уровнях печи, в частности в центральном отверстии свода создается двойной газодинамический затвор, который запирает отходящие газообразные продукты горения в камере сгорания, где поднимается давление и температура, что требует дополнительных капитальных вложений для их снижения.

Расход генерируемых газообразных продуктов горения в камере сгорания так же значительно снижен от вынужденной протяженности центрального отверстия свода из-за необходимости размещения двух рядов воздушных наклонных каналов, при заметно недостаточном проходном сечении для полноты их сгорания и высокотемпературного окислительного пиролиза, что снижает общую производительность процесса.

Кроме того, в результате несбалансированности в камере сгорания газодинамических процессов в сжигаемом на трубчатом колоснике материале образуются своды и корка из спекшихся и расплавленных фрагментов, для механического разрушения которых установлены эксцентриковые ворошители и приводной скребок, которым периодически удаляют золу и шлаки в лоток со шнековым транспортером.

Более совершенным является способ сжигания, описанный в патенте RU 2392544 C1, F23G 5/14, 2010 г., который по технической сущности и числу совпадающих признаков выбран в качестве наиболее близкого аналога предложенному.

В известном способе обеспечено высокопроизводительное автотермическое сжигание разнообразных твердых и вязкотекучих материалов с качественнымокислением продуктов горения в вертикальной двухкамерной печи и непрерывное ступенчатое фильтрование отходящих газов в компактной установке, безопасной и экологичной в эксплуатации.

Сжигание отходов осуществляют в вертикальной печи, в которую распределение мерно подают окисляющий воздух под колосник, в центральное отверстие свода между камерами сгорания и дожигания и на срез окна загрузки.

Камера дожигания имеет горизонтальный патрубок сообщения с параллельно установленным транзитным скруббером мокрой очистки отходящих газов, которую проводят при струйной поперечной подаче реакционного раствора, после чего аэрозоль механически фильтруют и принудительно подают посредством вытяжного вентилятора в тяговую трубу для выброса в атмосферу.

Устройство фильтрования отходящего аэрозоля представляет собой два связанных через шиберные заслонки с нагнетательным вентилятором параллельных ручья, в каждом из которых смонтирован каскад сменных кассет из газопроницаемого материала, последовательного включения в работу, когда второй технически переоснащается.

В скруббере используют замкнутую с центральной форсункой питающую емкость рабочей жидкости, установленную на отводящей трубе.

Недостатками известного способа сжигания твердых и жидких отходов является неполнота окисления газообразных продуктов горения и неудовлетворительная очистка отходящих газов от твердых примесей в скруббере и на механических фильтрах сменных кассет, которые усложняют технологическое облуживание и увеличивают капитальные затраты производства.

Кроме того, не оптимизировано объемное распределение окисляющего воздуха по структурным элементам печи, в частности, в центральном отверстии свода из-за переизбытка двухступенчатой кольцевой подачи воздуха формируется аэродинамический затвор, препятствующий свободному проходу газообразных продуктов горения, которые запираются в камере сгорания, дестабилизируя газодинамический процесс горения, и в камеру дожигания прорываются с ускорением, где не завершается процесс окисления отходящих газообразных продуктов, которые выводятся из печи.

При этом эффективность химических реакций горения замедляется из-за потери тепловой энергии в печи на разогрев поступающих холодных масс окисляющего воздуха.

Технической задачей, на решение которой направлено настоящее изобретение, является более тонкая очистка отходящих газов после печи сжигания, при оптимизации распределения горячего окисляющего воздуха, отбираемого из теплообменника, по высоте печи и упрощении автоматического техпроцесса эффективной газоочистки различными операциями мокрой технологии.

Требуемый технический результат достигается тем, что в известном способе сжигания твердых отходов, содержащем порционную загрузку утилизируемогоматериала на колосник вертикальной двухкамерной печи с центральным отверстием в разделяющем своде, в которую распределенно по высоте подают окисляющий воздух, при этом отходящие газообразные продукты горения транзитно охлаждают в скруббере за счет поперечной струйной обработки реакционным щелочным раствором с последующей финишной фильтрацией для отделения чистого аэрозоля, принудительно нагнетаемого в вытяжную трубу, согласно изобретению, окисляющий воздух подогретым распределено подают по высоте печи объемными долями: (3/5-3/4) под колосник, (1/8-1/5) в центральное отверстие свода и (1/8-1/5) в верхнюю камеру дожигания, при этом окисляющий воздух, до обработки отходящих газов в скруббере, отводят из рубашки теплообменника, где радиационной энергией нагревают посредством теплопередачи в противотоке отходящими газообразными продуктами горения, затем аэрозоль, полученный после скруббера, подают на барботаж в технологическом щелочном растворе с селекцией конденсированной фазы, а перед финишной фильтрацией в слое тумана, образованного спреером в ресивере, аэрозоль охлаждают посредством проницаемого теплоемкого наполнения из колец Рашига.

Отличительные признаки предложенного технического решения обеспечили полноту сжигания твердых материалов в автотермическом режиме до конечных продуктов и эффективность очистки отходящих газообразных продуктов горения по мокрой технологии до экологических норм и требований, с сопутствующим ступенчатым низкотемпературным их охлаждением перед выбросом в атмосферу.

Предложенный способ характеризуется следующими достоинствами:

- оптимальное распределение горячего окисляющего воздуха по характерным зонам вертикальной печи для получения максимальной эффективности и полноты сжигания исходных твердых материалов до конечных продуктов окисления;

- нагрев подаваемого в печь окисляющего воздуха способствует подъему температуры более производительного процесса сжигания твердых материалов, при этом утилизация теплоты отходящих продуктов горения для предварительного нагрева воздуха снижает энергозатраты внутри печи, что создает подъем температуры и скорости сжигания;

- утилизация теплоты осуществляется автоматически в теплообменнике при встречном движении горячих отходящих газообразных продуктах горения и окисляющего воздуха через разделяющую стенку транспортирующего змеевика;

- дополнительное (после скруббера) охлаждение газоаэрозольных продуктов горения барботажем, совмещенным с физической селекцией конденсированной фазы аэрозоля - не сгоревших в печи твердых частиц, в форме оседающего шлама, заметно снизило температуру аэрозоля, подаваемого в колонну финишной фильтрации;

- дополнительное охлаждение посредством теплопередачи движущегося аэрозоля с поверхностным контактом через проницаемый фильтрующий барьериз теплоемких колец Рашига позволяет на входе в колонну финишной обработки эффективно снизить температуру аэрозоля;

- последующее взаимодействие аэрозоля с завесой тумана из технологического щелочного раствора, образованного спреером в ресивере, обеспечивает общность мокрой технологии без разрыва потока очистки и охлаждения аэрозоля на выходе колонны финишной обработки до температуры 130-150°С, чтобы гарантированно избежать каплеобразования на приводе вытяжного насоса, подающего чистый аэрозоль в тяговую трубу для диспергирования в атмосферу.

Предложенное долевое распределение горячего (250-300°С) окисляющего воздуха обосновано тем, что:

- (3/5-3/4) объема, подаваемого под колосник, активизирует и стабилизирует горение исходного твердого материала в атмосфере избыточного кислорода;

- (1,8-1/5) объема, подаваемого в центральное отверстие свода встречно под углом к оси, создает газовую заслонку, тормозя выход газообразных продуктов горения из нижней камеры сгорания печи на 2с, что обеспечивает эффективность химического взаимодействия продуктов термораспада в атмосфере избыточного кислорода;

- (1,8-1/5) объема, подаваемого в камеру дожигания вертикальной печи, необходимо по определению, для получения на выходе конечных продуктов окисления.

Окисляющий воздух предварительно нагревают утилизируемой тепловой энергией отходящих из печи газообразных продуктов горения, за счет конвективной теплопередачи через стенки рубашки теплообменника, и проводят до обработки в скруббере.

Проводимое после струйного орошения газоаэрозольных продуктов горения рабочим щелочным раствором дополнительное их охлаждение посредством барботажа, обеспечивает селекцию конденсированной фазы, осаждаемой в барботере, и накопление очищенного аэрозоля для отвода в колонну финишной фильтрации.

Аэрозоль после барботажа эффективно охлаждают посредством контакта по развитой поверхности теплоемких колец Рашига, смоченных рабочей жидкостью.

Финишная фильтрация отходящего аэрозоля в слое тумана из рабочего раствора, поперечно диспергируемого спреером в ресивер, обеспечивает смыв и осаждение остатков твердых частиц, а также охлаждение аэрозоля до температуры, гарантированно исключающей каплеобразование на приводе вытяжного насоса, подающего его в тяговую трубу.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи являются достаточными для достижения новизны качества, неприсущего признакам в разобщенности, то есть требуемый технический результат достигается не суммой эффектов, а новым сверхэффектом суммы признаков.

Сущность изобретения поясняется чертежом, который имеет чисто иллюстративноеназначение и не ограничивает объема притязаний совокупности существенных признаков формулы.

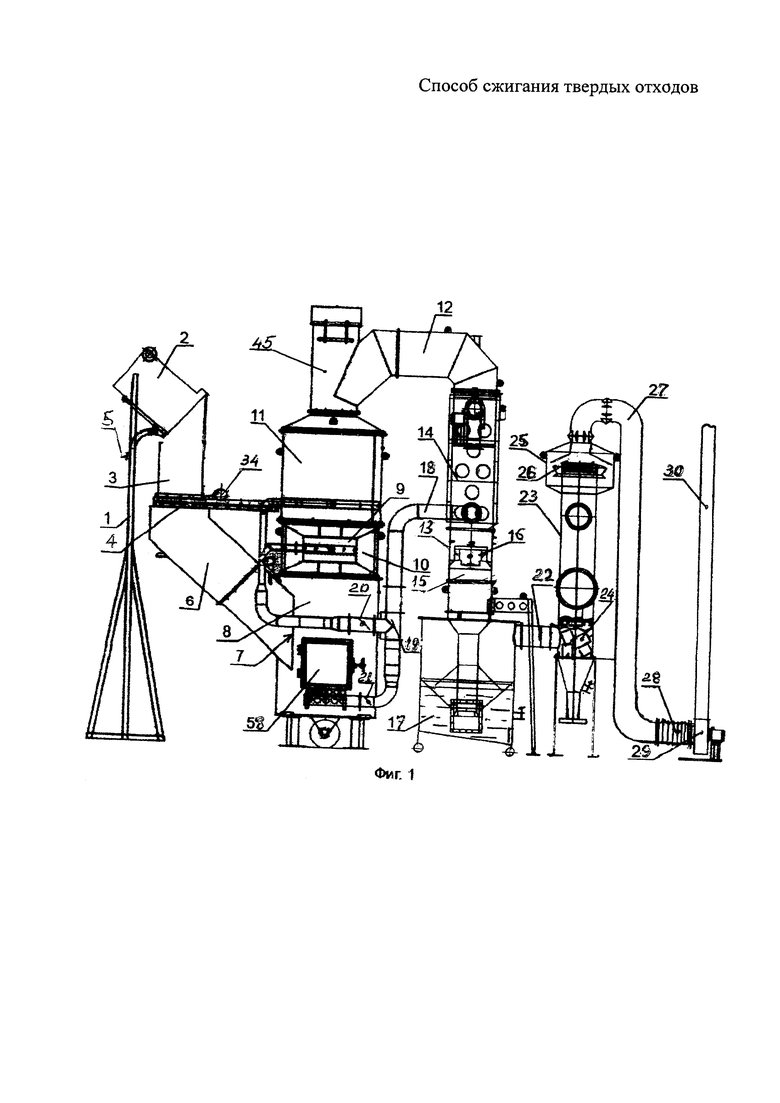

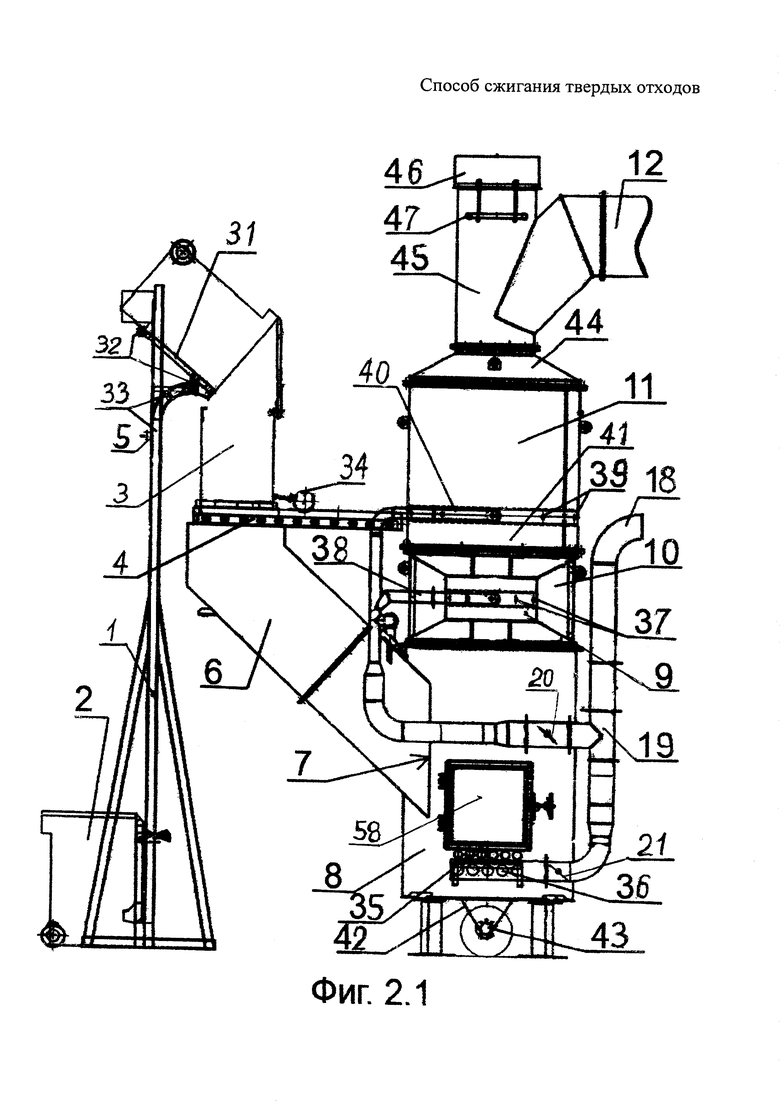

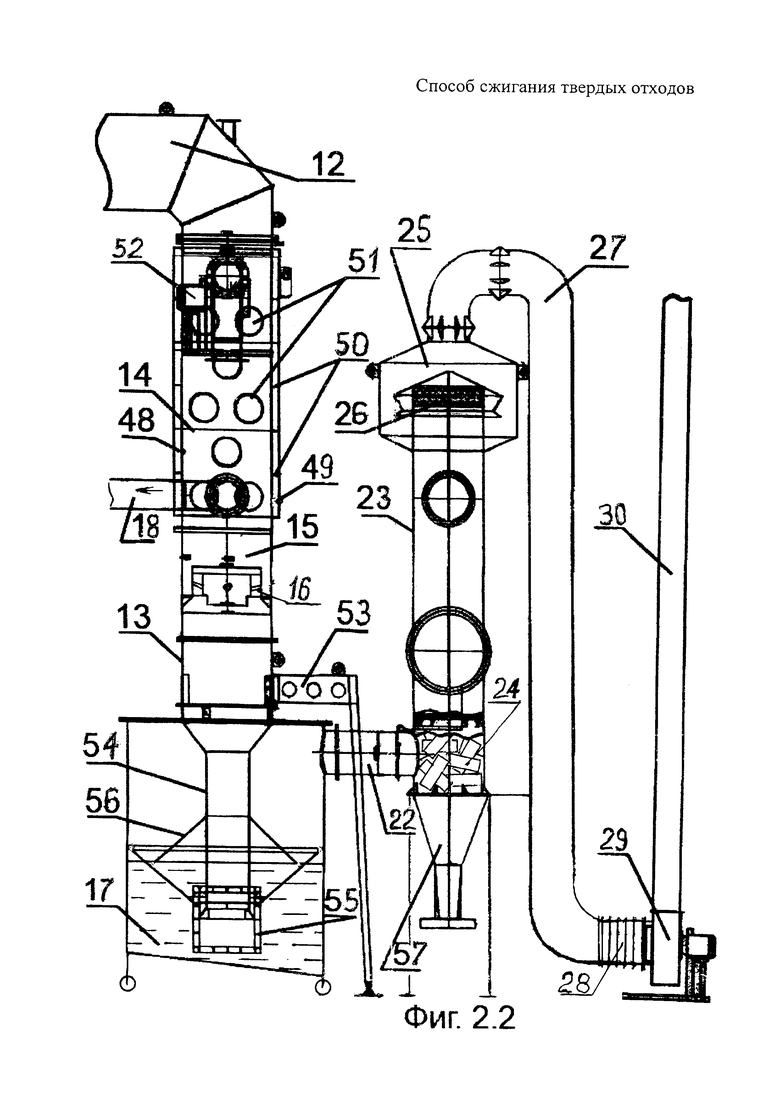

На чертеже изображены:

на фиг. 1 - схема технологического потока сжигания твердых отходов;

на фиг. 2.1 - вертикальная печь с механизмом загрузки;

на фиг. 2.2 - участок охлаждения отходящий газов и очистки аэрозоля с его финишной фильтрацией.

Предложенный способ реализуется в установке (фиг. 1), которая включает смонтированные во взаимосвязи последовательно: устройство 1 порционной загрузки упакованных отходов, уложенных в опрокидывающийся контейнер 2, шлюзовой приемник 3, ограниченный снизу шиберной заслонкой 4, управляемой от конечного выключателя 5.

Приемник 3 наклонным патрубком 6 сообщается с окном 7 загрузки камеры 8 сгорания, которая посредством центрального отверстия 9 свода 10 соединена с камерой 11 дожигания, совокупно образующие вертикальную печь сжигания твердых и вязкотекучих материалов, связанную отводящим трубопроводом 12 с параллельно установленной колонной 13 комплексной обработки отходящих газообразных продуктов горения в составе последовательно смонтированных теплообменника 14, скруббера 15 с форсункой 16 и сменного барботера 17.

К выходу теплообменника 14 подсоединен воздуховод 18, связанный с системой 19 принудительной распределенной подачи горячего окисляющего воздуха в вертикальную печь (насос условно не показан) посредством заслонок 20 и 21.

Барботер 17 трубопроводом 22 в верхней части сообщается с нижней частью колонны 23 фильтрования (абсорбера), где внизу размещено газо- и влагопроницаемое наполнение 24 из теплоемких колец Рашига, а вверху в ресивере 25 смонтирован спреер 26 встречного орошения восходящего аэрозоля, подаваемого из барботера 17.

Ресивер 25 колонны 23 фильтрования трубопроводом 27 через сильфон 28, который демпфирует механические колебания, сообщается с вытяжным насосом 29, который подает чистый охлажденный аэрозоль в тяговую трубу 30.

К шлюзовому приемнику 3 вертикальной печи (фиг. 2.1) примыкает механизм 1 загрузки упакованной в тарный мешок порции отходов, которую укладывают в контейнер 2, установленный на платформе 31.

Платформа 31 роликами 32 установлена в рельсовых направляющих 33, профиль которых обеспечивает опрокидывание контейнера 2 в верхней позиции загрузки.

Приемник 3 выполнен в форме шлюза с опорной шиберной заслонкой 4, выполненной в виде футерованной огнеупором зубчатой рейки, кинематически связанной с приводной шестерней 34.

Вертикальная печь снабжена системой 19 распределенной подачи (насос условно не показан) окисляющего воздуха по уровням: под колосник 35через газораспределительную решетку 36, в центральное отверстие 9 свода 10 через сопла 37 кольцевого коллектора 38 и через сопла 39 кольцевого коллектора 40, размещенного в конфузоре 41 камеры 11 дожигания.

Под колосником 35 закреплен лоток 42 сбора золы, которая из него удаляется шнековым транспортером 43.

Диффузор 44 камеры 11 дожигания сообщается с прямоточным патрубком 45, снабженным шарнирно закрепленной крышкой 46, которая выполняет функции аварийного клапана давления. За рукоятку 47 крышку 46 открывают вручную при розжиге печи, для создания тяги.

С патрубком 45 совмещен тангенциальный футерованный трубопровод 12 коммутации с параллельно установленной колонной 13 (фиг. 2.2) комплексной обработки отходящих из вертикальной печи газообразных продуктов горения в составе последовательно смонтированных во взаимосвязи теплообменника 14, скруббера 15 с форсункой 16 и барботера 17.

Теплообменник 14 выполнен по схеме труба 48 в трубе 49, в рубашке которого (между трубами 48, 49) закреплен спиральный лоток 50 для циркуляции нагнетаемого воздуха, продуваемого через каскад сквозных патрубков 51, перекрывающих внутреннюю трубу 48, по которой продольно перемещаются отходящие газообразные продукты горения, контактно охлаждаемые за счет теплопередачи, нагревая технологический воздух, который отводят по воздуховоду 18.

К нижней части теплообменника 14, к ее трубе 48, примыкает воздуховод 18 подачи насосом 52 нагреваемого воздуха, с температурой 250-300°С в систему 19 (фиг. 1 и 2.1) распределения по уровням вертикальной печи (в долях объема): 3/5-3/4 под колосник 35, 1/8-1/5 в центральное отверстие 9 свода 10 и 1/8-1/5 в конфузор 41 камеры 11 дожигания.

С трубой 48 (фиг. 2.2) теплообменника 14 состыкован соосный скруббер 15, содержащий осевую форсунку 16 поперечной струйной подачи рабочего раствора для химического взаимодействия с отходящими газообразными продуктами в потоке из теплообменника 14.

Скруббер 15 закреплен на опоре 53 и подсоединен к приемной центральной трубе 54 сменного барботера 17, на конце которой закреплена перфорированная насадка 55 для струйного распределения нейтрализованных в скруббере 15 газов в рабочем растворе барботера 17, над уровнем жидкости которого на трубе 54 закреплен отбойный колпак 56.

Барботер 17 в верхней части оснащен патрубком 22 коммутации с колонной 23 мокрой очистки поступающего снизу аэрозоля.

Внизу колонна 23 наполнена кольцами Рашига, которые многократно увеличивают контактную поверхность взаимодействия с разбрызгиваемой рабочей жидкостью из спреера 26, помещенного в ресивере 25.

При взаимодействии восходящего аэрозоля с рабочей жидкостью в противотоке его твердая фаза смывается в отстойник 57, а газовая составляющая поднимается и заполняет ресивер 25, выполняющий функции запорной камеры с повышенным аэродинамическим сопротивлением.

Ресивер 25 связан трубопроводом 27 через сильфон 28 с вытяжным насосом 29. который оснащен тяговой трубой 30.

В камере 8 сгорания вертикальной печи (фиг. 1 и 2.1) выполнен люк, закрытый дверцей 58 для ручного ворошения при необходимости сводов спекшегося зольного материала.

Предложенный в изобретении способ осуществляют в описанной поточной установке следующим образом.

Перед началом работы по утилизации отходов вертикальную печь вручную разжигают, для чего открывают за рукоятку 47 шарнирно укрепленную крышку 46 вертикального патрубка 45, чтобы обеспечить тягу.

Через люк при открытой дверце 58 на колосник 35 укладывают горючий подручный материал и поджигают его - растопочный материал разгорается, после чего дверцу 58 люка закрывают для подъема температуры в камере 8 сгорания. Затем крышкой 46 перекрывают объем печи, которая при сгорании растопочного материала выходит на автотермический режим.

Далее осуществляется автоматическая порционная загрузка утилизируемого сжиганием материала.

Брикетированный материал отходов, упакованный в тарные мешки, порционно укладывают в контейнер 2, установленный на платформе 31 устройства 1 загрузки, которая поднимается в крайнее верхнее положение, где опрокидывается под действием профиля направляющих рельсов 33 контакта с роликами 32.

При этом от сигнала конечного выключателя 5 путевой системы управления срабатывает привод 34, который перемещает шиберную заслонку 4 в открытое положение наклонного патрубка 6.

Порция упакованного материала вываливается из контейнера 2 и по патрубку 6 перемещается в камеру 8 вертикальной печи, где размещается на колоснике 35.

Далее шиберная заслонка 4 реверсом двигателя 34 перемещается в исходное закрытое положение, а контейнер 2 на платформе 26 возвращается вниз устройства 1.

Загруженная порция материала воспламеняется и горит под действием температуры розжига, при средней температуре в камере 8 сгорания 1150°С в атмосфере избыточного кислорода, который мерно подается из системы 19 в газораспределительную решетку 36 под колосник 35.

Газообразные продукты горения материала тормозятся сводом 10 и задерживаются в камере 8 сгорания на 2 с, обеспечивая полноту прохождения химических реакций процесса горения.

В центральном отверстии 9 свода 10 газообразные продукты горения перемешивается с окисляющим воздухом, поперечно подаваемым из встречно наклоненных под углом 30° к продольной оси сопел 37 кольцевого коллектора 38, что улучшает условия диспергирования.

При этом в коллекторе 38 окисляющий воздух в систему 19 забирается из теплообменника 14, где нагрет отходящими газообразными продуктамигорения до температуры 250-300°С, что сохраняет часть тепловой энергии в камере 8 сгорания, которая используется по целевому ее назначению.

Из центрального отверстия 9 свода 10 газовоздушная смесь ламинарно истекает, расширяясь и тормозя, в диффузор 41 камеры 11 дожигания, где встречно вводится из распределенных сопел 39 кольцевого коллектора 40 дополнительный (избыточный) окисляющий воздух, создающий положительный кислородный баланс для полного окисления структурных компонентов аэрозоля и дожигания конденсированных частиц в объеме камеры 11 при средней температуре 1250°С, где завершаются процесс горения, окисления до конечных продуктов.

В конфузоре 44 камеры 11 дожигания газообразные продукты горения ускоряются и поступают в горизонтальный футерованный патрубок 12 на дальнейшую обработку по охлаждению, нейтрализации и сепарированию.

При объемном горении фрагментированного материала на колоснике 35 образуется зольный остаток, который просыпается через решетку 36 в лоток 42 сбора, откуда шнековым транспортером 43 выводится в приемную тару для утилизации.

Оптимизированный автотермический процесс сжигания твердого фрагментированного материала в двухкамерной модифицированной печи по предложенному способу исключает спекание частей материала и образование сводов.

При необходимости ворошение догорающего материала производят вручную через люк в камере 8 при открытой его дверце 58.

При последующей загрузке порции материала, когда мешок падает на колосник 35, происходит механическое дробление догорающих элементов, которые служат распределенными источниками локального воспламенения, обеспечив непрерывность процесса сжигания.

В примыкающем к патрубку 12 теплообменнике 14 во время движения газообразных продуктов горения по внутренней трубе 48 происходит активный теплоотбор на контактных поверхностях обтекаемых патрубков 51, через которые продувается внешний воздух, подаваемый насосом 52 по спиральному лотку 50 в рубашке 48-49. При этом по спиральному лотку 50 осуществляется конвективная теплопередача от трубы 48 на внешнюю трубу 49 радиационного излучения, что суммарно нагревает до температуры 250-300°С подаваемый по трубопроводу 18 в систему 19 окисляющий воздух.

Отходящие газообразные продукты горения из теплообменника 14 поступают в примыкающий скруббер 15, где их поток рассекается поперечными струями реакционного щелочного раствора из форсунки 16, которые перемешиваются и взаимодействуют, в результате чего активные газы и радикалы химически связываются, нейтрализуясь, при снижении температуры аэро-гидрозоля до 650-700°С.

Прореагировавшие продукты химической нейтрализации поступают из скруббера 15 по трубе 54 в барботер 17, где они через перфорации центральной насадки 55 выбрасываются в рабочий раствор, турбулизируя его и образуякавитационные пузырьки, результатом чего является флотация и формирование пены, при разделении фракций: газы заполняют свободный объем верхней части барботера 17, а твердая фаза, оседающая на коническом отбойнике 56, где происходит конгломерация твердых частиц, в форме шлама сползает и опускается на наклонное дно барботера 17 и накапливается.

Аэрозоль из барботера 17 с температурой 400-450°С по патрубку 22 поступает в нижнюю часть параллельно установленной колонны 23 очистки по мокрой технологии, наполненную кольцами Рашига, многократно развивающими контактную поверхность взаимодействия с восходящим аэрозолем, в результате чего температура последнего снижается до 200-250°С.

Далее аэрозоль тормозится в ресивере 25, где взаимодействует с туманом из капель диспергируемого спреером 26 технологического раствора, чем обеспечена высокая эффективность очистки аэрозоля от остатков твердой фазы, непрореагировавших фрагментов активных газов и радикалов, которые связываются, нейтрализуются и собираются в отстойнике 57, а чистый аэрозоль с температурой 130-150°С по трубопроводу 27 удаляется вытяжным вентилятором 29 в тяговую трубу 30, по которой естественно поднимается на высоту, где выбрасывается в атмосферу.

Опытная проверка способа сжигания в предложенной последовательности технологических операций в структурных элементах промышленной установки в целом подтвердила эффективность порционного сжигания разнообразных твердых и вязкотекучих материалов бытовых, производственных и медицинских отходов при высоком качестве очистки отходящих газов, что позволяет рекомендовать способ по изобретению для практического использования.

Сравнение предложенного технического решения с ближайшими аналогами уровня техники не выявило идентичного совпадения совокупности существенных признаков изобретения.

Предложенные отличия способа сжигания твердых отходов, которые прямо не следуют из постановки технической задачи, не являются очевидными для специалиста по технологии автотермических печей.

Реализация способа по изобретению возможна на промышленной установке комплексного технологического потока.

Из вышесказанного можно сделать вывод о соответствии изобретения условиям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ТВЕРДЫХ ОТХОДОВ | 2018 |

|

RU2685720C1 |

| ВЕРТИКАЛЬНАЯ ПЕЧЬ | 2017 |

|

RU2660966C1 |

| ВЕРТИКАЛЬНАЯ ПЕЧЬ | 2009 |

|

RU2387926C1 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ ТВЕРДЫХ И ЖИДКИХ МАТЕРИАЛОВ | 2009 |

|

RU2392544C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ЗДРАВООХРАНЕНИЯ | 2021 |

|

RU2779544C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ЗДРАВООХРАНЕНИЯ | 2009 |

|

RU2392541C1 |

| Установка обезвреживания твёрдых биоорганических отходов | 2020 |

|

RU2745945C1 |

| УСТАНОВКА И СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ МАТЕРИАЛОВ И ОТХОДОВ | 2007 |

|

RU2346207C1 |

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

|

RU2704398C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВНОЙ СМЕСИ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ И КОНДЕНСИРОВАННЫХ ВЕЩЕСТВ | 2000 |

|

RU2179687C1 |

Изобретение относится к средствам переработки твердых материалов огневым методом, а более конкретно к технологии автотермического процесса порционного сжигания твердых отходов в вертикальной двухкамерной печи при последовательном сепарировании твердых частиц в отходящем аэрозоле и нейтрализации в нем вредных газов по «мокрой» технологии. Техническим результатом является более тонкая очистка отходящих газов после печи сжигания, при оптимизации распределения горячего окисляющего воздуха, отбираемого из теплообменника, по высоте печи и упрощении автоматического техпроцесса эффективной газоочистки различными операциями мокрой технологии. Способ содержит порционную загрузку утилизируемого материала на колосник вертикальной двухкамерной печи с центральным отверстием в разделяющем своде, в которую распределенно по высоте подают окисляющий воздух, при этом отходящие газообразные продукты горения транзитно охлаждают в скруббере за счет поперечной струйной обработки реакционным щелочным раствором с последующей финишной фильтрацией для отделения чистого аэрозоля, принудительно нагнетаемого в вытяжную трубу. Причем окисляющий воздух подогретым распределенно подают по высоте печи объемными долями: (3/5-3/4) под колосник, (1/8-1/5) в центральное отверстие свода и (1/8-1/5) в верхнюю камеру дожигания, при этом окисляющий воздух, до обработки отходящих газов в скруббере, отводят из рубашки теплообменника, где радиационной энергией нагревают посредством теплопередачи в противотоке отходящими газообразными продуктами горения, затем аэрозоль, полученный после скруббера, подают на барботаж в технологическом щелочном растворе с селекцией конденсированной фазы, а перед финишной фильтрацией в слое тумана, который формируют спреером в ресивере, аэрозоль охлаждают посредством проницаемого теплоемкого наполнения из колец Рашига. 3 ил.

Способ сжигания твердых отходов, содержащий порционную загрузку утилизируемого материала на колосник вертикальной двухкамерной печи с центральным отверстием в разделяющем своде, в которую распределенно по высоте подают окисляющий воздух, при этом отходящие газообразные продукты горения транзитно охлаждают в скруббере за счет поперечной струйной обработки реакционным щелочным раствором с последующей финишной фильтрацией для отделения чистого аэрозоля, принудительно нагнетаемого в вытяжную трубу, отличающийся тем, что окисляющий воздух подогретым распределенно подают по высоте печи объемными долями: (3/5-3/4) под колосник, (1/8-1/5) в центральное отверстие свода и (1/8-1/5) в верхнюю камеру дожигания, при этом окисляющий воздух, до обработки отходящих газов в скруббере, отводят из рубашки теплообменника, где радиационной энергией нагревают посредством теплопередачи в противотоке отходящими газообразными продуктами горения, затем аэрозоль, полученный после скруббера, подают на барботаж в технологическом щелочном растворе с селекцией конденсированной фазы, а перед финишной фильтрацией в слое тумана, который формируют спреером в ресивере, аэрозоль охлаждают посредством проницаемого теплоемкого наполнения из колец Рашига.

| ПЕЧЬ ДЛЯ СЖИГАНИЯ ТВЕРДЫХ И ЖИДКИХ МАТЕРИАЛОВ | 2009 |

|

RU2392544C1 |

| ВЕРТИКАЛЬНАЯ ПЕЧЬ | 2009 |

|

RU2387926C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2393200C2 |

| АППАРАТ ДЛЯ НЕЙТРАЛИЗАЦИИ АЗОТНОЙ КИСЛОТЫ АММИАКОМ | 1937 |

|

SU53613A1 |

| JP 11277030 A, 12.10.1999 | |||

| US 6886476 B2, 03.05.2005. | |||

Авторы

Даты

2019-04-29—Публикация

2018-08-15—Подача