Изобретение относится к устройствам для переработки твердых и вязкотекучих материалов огневым методом в вертикальных печах с отдельной камерой сгорания и предназначено для сжигания медицинских, промышленных и бытовых отходов.

Уровень данной области техники характеризует установка для термической обработки твердых отходов, описанная в патенте RU №2137044, F23G 5/14, 1999 г., которая содержит камеру сжигания с бункером для загрузки отходов и выходом для удаления зольного остатка, камеру дожигания с газоходом для вывода отходящих газов, скруббер и блок фильтрации газов с бункером-накопителем пыли.

Особенностью этой вертикальной печи является то, что камера сжигания сообщена с размещенной над ней и соосно с камерой дожигания аэрозольных продуктов горения посредством отверстия в разделительном своде между упомянутыми камерами, а газоход, размещенный перпендикулярно стенке камеры дожигания, выполнен в виде щелевого рекуператора типа труба в трубе.

Один конец внутренней трубы рекуператора свободно входит в камеру дожигания в верхней ее части, а другой конец внутренней трубы сообщается с камерой нейтрализации вредных и токсичных компонентов отходящего аэрозоля.

Размещение камеры дожигания продуктов неполного горения (углеродистой пыли, окиси углерода, водорода), выносимых с газом из сосно нижерасположенной камеры сгорания, обеспечивает оптимальные условия для дожигания, так как они соединяются центральным отверстием промежуточного свода, диаметр проходного сечения которого значительно меньше диаметра камеры дожигания. В результате этого скорость отходящих газов падает и продукты неполного горения в присутствии кислорода воздуха дожигаются до двуокиси углерода и паров воды - конечных продуктов химических реакций горения.

Отходящие газы дополнительно обрабатываются в рекуператоре, где в камере нейтрализации аэрозоль при температуре 1000-1050°C подвергается обработке щелочным раствором, впрыскиваемым через форсунку, при этом кислотные составляющие переводят в безвредные натриевые соли.

Охлажденный газ до температуры 950-1000°C, оптимальной для восстановления окислов азота, взаимодействует с впрыскиваемым через дополнительную форсунку раствором карбамида.

Недостатком описанной вертикальной печи является сложность дополнительной обработки отходящих газообразных продуктов, наличие вредных и токсичных веществ которых определено несовершенством конструкции двухкамерной печи с неоптимизированным процессом сжигания твердых материалов.

Более совершенной является вертикальная печь по патенту RU №2387926 C1, F23G 5/14, 2010 г., которая по технической сущности и числу совпадающих признаков выбрана в качестве наиболее близкого аналога предложенной.

Известная вертикальная печь содержит камеру сгорания с окном загрузки порционно подаваемого твердого фрагментированного материала, размещаемого на колоснике, под которым установлены лотки удаления золы, и связанную с камерой сгорания посредством центрального отверстия в промежуточном своде, камеру дожигания газообразных продуктов горения, оснащенную установленным нормально относительно продольной оси отводящим патрубком.

Особенностью этой печи является то, что проходное сечение центрального отверстия (сопла) свода составляет 9-13% поперечного сечения ее камер, а высота сопла выполнена сопоставимой двум его диаметрам, при этом сопло оснащено двумя рядами распределенных каналов подачи окисляющего воздуха, направленных в камеру дожигания под углом 30°.

В лотках удаления золы установлены шнековые транспортеры, над которыми размещен скребок, связанный с механизмом поперечной подачи, а колосник выполнен трубчатым с перфорациями, соединен с системой подачи окисляющего воздуха и снабжен ворошителем, выполненным в виде эксцентриков, кинематически связанных с приводом реверсивного поворота.

На выходе камеры дожигания смонтирован аварийный клапан, выполненный в форме шарнирно закрепленной крышки, которая через рычаг связана с ручным приводом.

В патрубке загрузки установлен канал подачи части окисляющего воздуха из системы, который образует газодинамическую заслонку, предотвращающей выбросы продуктов горения через окно камеры сгорания в канал загрузки сжигаемого материала.

Известное изобретение представляет собой совокупность конструкции аналогичной двухкамерной вертикальной печи и технологической схемы автотермичекого горения твердого фрагментированного материала в среде избыточного кислорода, которая включает усовершенствования и дополнения, обеспечившие более высокие показатели назначения по минимальному содержанию в отходящих газах вредных веществ.

При относительном размере проходного сечения коммуникационного отверстия свода менее 9% происходит пережим выходящего газовоздушного потока из камеры сгорания до полного затухания процесса горения на колоснике.

При относительном размере проходного сечения отверстия коммуникации камер печи более 13% не обеспечивается требуемая эффективность перемешивания ламинарного потока газообразных продуктов горения с локально подаваемым дополнительным окисляющим воздухом, для чего требуется заметно увеличить высоту печи.

Наклон каналов, подводящих окисляющий воздух в центральное отверстие свода между камерами печи, под углом 30° формирует осевой поток газообразных продуктов горения сжигаемого материала в камеру дожигания и разрежение под ним, обеспечивая тем самым инжекцию аэрозоля из камеры сгорания, которые активно перемешиваются с нагнетаемым воздухом, что способствует полному окислению продуктов в камере дожигания.

В конфузоре камеры дожигания происходит торможение газовоздушной смеси и дополнительное перемешивание за счет образующихся завихрений расширяющихся турбулизированных потоков на выходе из свода.

Шарнирная крышка на отводящем патрубке камеры дожигания в открытом положении служит для создания тяги при розжиге печи, а при работе выполняет функции аварийного клапана, автоматически сбрасывающего в атмосферу скачок давления.

Выполнение в окне загрузки воздушной завесы в форме струи из канала подачи окисляющего воздуха позволяет исключить средства изоляции рабочего объема, в который поступает дополнительная порция кислорода для полноты прохождения химических реакций горения в камере сгорания.

Однако продолжением отмеченных преимуществ известной вертикальной печи являются присущие недостатки.

В системе распределенной подачи окисляющего воздуха не оптимизировано соотношение его объемов на технологических уровнях печи, в частности в центральном промежуточном отверстии свода создается двойной газодинамический затвор, который запирает отходящие газообразные продукты горения в камере сгорания, где поднимается давление и температура, что требует дополнительных капитальных вложений.

Расход генерируемых газообразных продуктов горения в камере сгорания также значительно снижен за счет вынужденной протяженности центрального отверстия свода из-за необходимости размещения двух рядов воздушных наклонных каналов, при заметно недостаточном его проходном сечении для полноты их сгорания и высокотемпературного окислительного пиролиза, что снижает общую производительность процесса.

Кроме того, в результате несбалансированности в камере сгорания газодинамических процессов в сжигаемом на трубчатом колоснике материале образуются своды и корка из спекшихся и расплавленных фрагментов, для механического разрушения которых установлены эксцентриковые ворошители и приводной скребок для периодического удаления золы и шлаков в лоток со шнековым транспортером.

Технической задачей, на решение которой направлено настоящее изобретение, является усовершенствование вертикальной печи для повышения функциональной надежности и эффективности безопасного сжигания твердых фрагментированных материалов, при упрощении ее конструкции.

Требуемый технический результат достигается тем, что в известной вертикальной печи, содержащей камеру сгорания, оснащенную патрубком загрузки и связанную посредством центрального отверстия промежуточного свода с камерой дожигания, сообщающейся с тангенциальным отводящим патрубком и нормальным патрубком вытяжки, снабженным шарнирно закрепленной крышкой, и систему подачи окисляющего воздуха под колосник, на который порционно загружается твердый фрагментированный материал, в патрубок загрузки и через распределенные наклонные каналы в центральное коммуникационное отверстие свода, согласно изобретению патрубок загрузки оснащен шлюзом, включающим шиберную футерованную заслонку и поворотную крышку, между которыми смонтирован шланг вытяжного насоса, связанного с расположенным внутри конфузора камеры дожигания коллектором подачи окисляющего воздуха, распределенные каналы которого наклонены встречно каналам в своде, при этом радиус центрального отверстия коммуникации камер сгорания и дожигания, сопоставимый с высотой свода, составляет четверть диаметра камер, при этом объем окисляющего воздуха в системе подачи распределен в следующем долевом соотношении: 1/4 под колосник, 1/2 в свод, 1/8 в конфузор камеры дожигания и 1/8 поперек патрубка загрузки под углом 20° к окну загрузки камеры сгорания.

Отличительные признаки предложенного технического решения позволили автоматизировать изолированную порционную загрузку фрагментированного (брикетированного) материала и оптимизировать газодинамические процессы его сжигания эффективным окислением до конечных продуктов химических реакций, при снижении рабочей температуры по высоте печи, без экологически вредных выбросов в атмосферу, исключив вспомогательные механизмы ворошения сжигаемого материала и удаления зольного шлакового остатков.

Оснащение патрубка загрузки сжигаемого материала шлюзом обеспечивает порционную его автоматическую подачу при полном изолировании объема печи от атмосферы.

Футеровка шиберной заслонки, на которую загружается порция материала, защищает от прямого разрушающего действия высоких рабочих температур печи.

Поворотная крышка формообразует шлюз, который автоматически открывается приводом синхронной подачи порции материала с подъемника, после чего перекрывает канал загрузки, когда материал уложен на шиберную заслонку.

Связь объема шлюза с коллектором распределенной подачи окисляющего воздуха посредством вытяжного насоса позволяет отсасывать сопутствующие испарения из материала и газообразные выбросы через окно загрузки внутрь печи сжигания, чем обеспечивается экологичность работ.

При позиционировании шиберной заслонки в открытом положении канала загрузки порция материала проваливается в окно камеры сгорания, при этом отсос шлюза выбросы из печи принудительно направляет в камеру дожигания, предотвращая их поступление в атмосферу.

Встречный наклон каналов коллектора на уровне конфузора камеры дожигания направлению каналов в промежуточном своде формирует газовый затвор (застойную зону) с выдержкой 2с для полного окисления газообразных продуктов горения и сажи при повышенной температуре (1250°C), сравнительно с температурой на выходе камеры сгорания - 1150°C.

Выполнение центрального отверстия свода высотой, сопоставимой с его радиусом, который составляет четверть диаметра камер сгорания и дожигания, направлено на предотвращение турбулизации газовых потоков из камеры сгорания, которые ламинарно заполняют конфузор камеры дожигания, где газодинамически тормозятся для их полного окисления и догорания конденсированной фазы генерируемого аэрозоля, что практически полностью исключает вредные выбросы в атмосферу.

Дополнительный уровень встречной распределенной подачи окисляющего воздуха в конфузор камеры дожигания позволяет сформировать «застойную» зону с положительным кислородным балансом для активного дожигания газообразных продуктов горения до конечных окислов.

Размещение коллектора внутри конфузора камеры дожигания обеспечивает предварительный нагрев окисляющего воздуха внутри системы его подачи до температуры 220-240°C отходящими газовыми потоками из камеры сгорания, стабилизируя распределение тепловой энергии по высоте печи, при большей полноте дожигания структурных газообразных продуктов и конденсированной фазы внутри нее.

Заявленное объемное распределение окисляющего воздуха по трем уровням печи, способствующее максимальному эффекту действия по назначению, было рассчитано по математической модели планирования эксперимента и практически отработано при опытных наладочных работах.

Наклон под углом 20° канала подачи окисляющего воздуха в сторону окна загрузки материала в камеру сгорания формирует его аэродинамическую завесу, изолирующую объем печи от утечек и направляет избыточный кислород в зону горения материала на колоснике.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи являются достаточными для достижения новизны качества, неприсущего признакам в разобщенности, то есть требуемый технический результат достигается не суммой эффектов, а новым сверхэффектом суммы признаков.

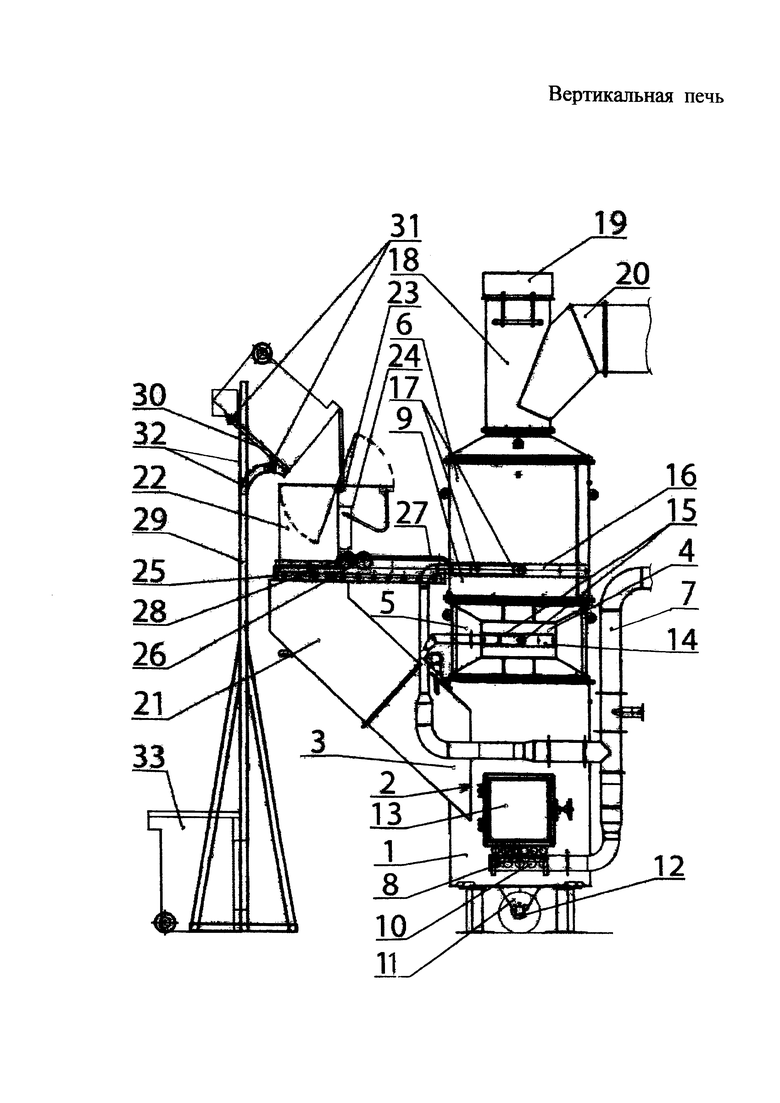

Сущность изобретения поясняется чертежом, который имеет чисто иллюстративное назначение и не ограничивает объема притязаний совокупности существенных признаков формулы.

На чертеже схематично изображена вертикальная печь по изобретению, вертикальный разрез.

Вертикальная печь по изобретению включает камеру 1 сгорания с окном 2 загрузки, совмещенным с патрубком 3 порционной загрузки сжигаемого материала, и связанную посредством центрального отверстия 4 промежуточного свода 5 камеру 6 дожигания.

Печь оснащена системой 7 подачи окисляющего воздуха, который распределен по трем уровням в объемных частях: 1/4 под колосник 8, 1/8 в патрубок 3 загрузки, 1/2 в свод 5 и 1/8 в конфузор 9 камеры 6 дожигания.

Трубчатый колосник 8, на который подается порция сжигаемого материала, сообщается с нижерасположенной газораспределительной решеткой 10, которая питается воздухом от системы 7.

Под решеткой 10 на днище камеры 1 сгорания закреплен лоток 11 сбора золы, где смонтирован шнек 12 выгрузки золы.

Над колосником 8 размещен люк 13 для ручной укладки горючего материала для розжига печи и для периодического, при необходимости, ворошения вручную сжигаемого материала.

В своде 5 установлен коллектор 14 с распределенными соплами 15, наклоненными к продольной оси печи под углом 30°.

В конфузоре 9 камеры 6 дожигания размещен коллектор 16 с распределенными каналами 17, которые встречно наклонены соплам 15 под углом 30°.

На выходе камеры 6 дожигания установлен вертикальный патрубок 18, который закрыт шарнирно закрепленной крышкой 19, которая вручную поворачивается в открытое положение при розжиге печи и выполняет функции автоматического клапана предельного давления в работе.

К патрубку 18 тангенциально подсоединен отводящий образующийся при сжигании материала аэрозоль патрубок 20.

Патрубок 3 порционной загрузки сжигаемого материала трубопроводом 21 связан со шлюзом 22, который закрыт поворотной крышкой 23 от привода 24 и футерованной шиберной заслонкой 25, выполненной в форме зубчатой рейки в кинематическом зацеплении с приводной шестерней 26 ее горизонтальной подачи.

Шлюз 22 шлангом 27 вытяжного насоса 28 сообщается с коллектором 16 конфузора 9 камеры 6 дожигания

К шлюзу 22 трубопровода 21 загрузки примыкает тросовый подъемник 29, на самоопрокидывающейся платформе 30, которая роликами 31 опирается на рельсы 32, установлен контейнер 33.

Сигналом замкнутого конечного выключателя (не показан) подъемника 29, в опрокинутом положении контейнера 33, коммутируется привод 24 крышки 23 шлюза 22.

Функционирует предложенная вертикальная печь следующим образом.

Для розжига печи при открытой вручную крышке 19 на вертикальном патрубке 18, чтобы обеспечить тягу, через люк 13 на колосник 8 укладывают горючий материал (дрова, стружку, щепу), при сжигании которого обеспечивается подъем температуры до уровня 1200-1400°С, при включенной системе 7 подачи в печь окисляющего воздуха под колосник 8, в коллектор 14 свода 5, в коллектор 16 конфузора 9 камеры 6 дожигания и в патрубок 3 загрузки.

Окисляющий воздух из системы 7 распределяется в решетке 10 и через ее перфорации поступает под трубчатый колосник 8, где, обдувая наружную поверхность, поступает к сжигаемому газопроницаемому материалу, уложенному сверху колосника 8, увеличивая поверхность его горения во всем объеме.

Затем включается насос 28 отсоса из шлюза 22 и закрывается крышка 19 на патрубке 18.

Далее осуществляется порционная загрузка брикетированного материала, упакованного в мешки, которые помещают в контейнер 33, установленный на платформе 30 подъемника 29.

В крайнем верхнем положении контейнер 33 опрокидывается в сторону печи, в результате чего тара с упакованным материалом выгружается в шлюз 22, в котором посредством привода 24 синхронно открывается крышка 23, и порция материала укладывается на шиберную заслонку 25.

После этого крышка 23 и контейнер 33 возвращаются в исходное положение.

Приводной шестерней 26 шиберная заслонка 25 выводится из шлюза 22 - мешок с брикетированным материалом проваливается в патрубок 21, по которому через окно 2 камеры 1 сгорания поступает на колосник 8, где происходит сжигание в атмосфере избыточного кислорода при средней температуре в камере 1 сгорания 1150°C.

Газообразные продукты горения материала (аэрозоль) тормозятся сводом 5 и задерживаются в камере 1 сгорания на 2с, обеспечивая полноту прохождения химических реакций процесса горения.

В своде 5 аэрозоль перемешивается с окисляющим воздухом, поперечно подаваемым из сопел 15 коллектора 14, которые встречно наклонены под углом 30° центральному потоку газообразных продуктов горения сжигаемого на колоснике 8 материала, создавая застойную зону.

При этом в коллекторе 14 окисляющий воздух предварительно нагревается отходящими газообразными продуктами горения до температуры 220-240°C, что отбирает часть тепловой энергии и стабилизирует термодинамический процесс в камере 6 дожигания.

Из центрального отверстия 4 свода 5 газовоздушная смесь ламинарно истекает, расширяясь и тормозя, в конфузор 9 камеры 6 дожигания, где встречно вводится из системы 7 по каналам 17 коллектора 16 дополнительный (избыточный) окисляющий воздух, создающий положительный кислородный баланс для полного окисления структурных компонентов аэрозоля и дожигания конденсированных частиц в объеме камеры 6 при средней температуре 1250°C.

На переходе камеры 6 дожигания в патрубок 18 (диффузоре) происходит торможение газовоздушного потока на 2 с, где завершаются процесс горения, окисления до конечных продуктов, и перемешивания, который выводится из печи на дальнейшую обработку по охлаждению, нейтрализации и регенерирования.

При объемном горении фрагментированного материала на колоснике 8 образуется зольный остаток, который просыпается через решетку 10 в лоток 11 сбора, откуда шнековым транспортером 12 выводится в приемную тару для утилизации.

Оптимизированный автотермический процесс сжигания твердого фрагментированного материала в двухкамерной модифицированной печи по изобретению исключает спекания частей материала и образование сводов, что позволило в конструкции исключить механический ворошитель и скребковый выталкиватель зольного остатка в лоток 11 его сбора. При необходимости ворошение догорающего материала производят вручную через люк 13.

При последующей загрузке порции материала, когда мешок падает на колосник 8, происходит механическое дробление догорающих элементов на колоснике, которые служат активными источниками локального воспламенения. Способствуя непрерывности процесса сжигания.

Сравнение предложенного технического решения с ближайшими аналогами уровня техники не выявило идентичного совпадения совокупности существенных признаков изобретения.

Предложенные отличия вертикальной печи, которые прямо не следуют из постановки технической задачи, не являются очевидными для специалиста по устройствам сжигания твердых отходов.

Изготовление двухкамерной вертикальной печи по изобретению возможно на действующем производстве серийно.

Из вышесказанного можно сделать вывод о соответствии изобретения условиям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ ОТХОДОВ | 2018 |

|

RU2686560C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ТВЕРДЫХ ОТХОДОВ | 2018 |

|

RU2685720C1 |

| ВЕРТИКАЛЬНАЯ ПЕЧЬ | 2009 |

|

RU2387926C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ЗДРАВООХРАНЕНИЯ | 2009 |

|

RU2392541C1 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ ТВЕРДЫХ И ЖИДКИХ МАТЕРИАЛОВ | 2009 |

|

RU2392544C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ЗДРАВООХРАНЕНИЯ | 2021 |

|

RU2779544C1 |

| ТЕРМОГАЗОХИМИЧЕСКАЯ УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2009 |

|

RU2423647C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВНОЙ СМЕСИ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ И КОНДЕНСИРОВАННЫХ ВЕЩЕСТВ | 2000 |

|

RU2179687C1 |

| ПЕЧЬ ДЛЯ УНИЧТОЖЕНИЯ СНАРЯЖЕНИЯ БОЕЗАРЯДОВ СЖИГАНИЕМ | 2010 |

|

RU2445549C1 |

| ПИРОЛИЗНАЯ ТЕРМОГАЗОХИМИЧЕСКАЯ УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2010 |

|

RU2428629C1 |

Изобретение относится к устройствам для переработки твердых и вязкотекучих материалов огневым методом в вертикальных печах с отдельной камерой сгорания и предназначено для сжигания медицинских, промышленных и бытовых отходов. Техническим результатом является повышение функциональной надежности и эффективности безопасного сжигания твердых фрагментированных материалов при упрощении конструкции вертикальной печи. Вертикальная печь содержит камеру сгорания, оснащенную патрубком загрузки и связанную посредством центрального отверстия промежуточного свода с камерой дожигания, сообщающейся с тангенциальным отводящим патрубком и нормальным патрубком вытяжки, снабженным шарнирно закрепленной крышкой, и систему подачи окисляющего воздуха под колосник, на который порционно загружается твердый фрагментированный материал, в патрубок загрузки и через распределенные наклонные каналы в центральное коммуникационное отверстие свода. Причем патрубок загрузки оснащен шлюзом, включающим шиберную футерованную заслонку и поворотную крышку, между которыми смонтирован шланг вытяжного насоса, связанного с расположенным внутри конфузора камеры дожигания коллектором подачи окисляющего воздуха, распределенные каналы которого наклонены встречно каналам в своде, при этом радиус центрального отверстия коммуникации камер сгорания и дожигания, сопоставимый с высотой свода, составляет четверть диаметра камер. 1 з.п. ф-лы, 1 ил.

1. Вертикальная печь, содержащая камеру сгорания, оснащенную патрубком загрузки и связанную посредством центрального отверстия промежуточного свода с камерой дожигания, сообщающейся с тангенциальным отводящим патрубком и нормальным патрубком вытяжки, снабженным шарнирно закрепленной крышкой, и систему подачи окисляющего воздуха под колосник, на который порционно загружается твердый фрагментированный материал, в патрубок загрузки и через распределенные наклонные каналы в центральное коммуникационное отверстие свода, отличающаяся тем, что патрубок загрузки оснащен шлюзом, включающим шиберную футерованную заслонку и поворотную крышку, между которыми смонтирован шланг вытяжного насоса, связанного с расположенным внутри конфузора камеры дожигания коллектором подачи окисляющего воздуха, распределенные каналы которого наклонены встречно каналам в своде, при этом радиус центрального отверстия коммуникации камер сгорания и дожигания, сопоставимый с высотой свода, составляет четверть диаметра камер.

2. Вертикальная печь по п. 1, отличающаяся тем, что объем окисляющего воздуха в системе подачи распределен в следующем долевом соотношении: 1/4 под колосник, 1/2 в свод, 1/8 в конфузор камеры дожигания и 1/8 поперек патрубка загрузки под углом 20° к окну загрузки камеры сгорания.

| ВЕРТИКАЛЬНАЯ ПЕЧЬ | 2009 |

|

RU2387926C1 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ ТВЕРДЫХ И ЖИДКИХ МАТЕРИАЛОВ | 2009 |

|

RU2392544C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2137044C1 |

| УСТАНОВКА ОБЕЗВРЕЖИВАНИЯ И УНИЧТОЖЕНИЯ ТВЕРДЫХ ОТХОДОВ | 2001 |

|

RU2201552C2 |

| US 3648629 A1, 14.03.1972 | |||

| Устройство для цифровой записи-считывания речевых сигналов | 1984 |

|

SU1210132A1 |

Авторы

Даты

2018-07-11—Публикация

2017-09-13—Подача