ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области строительства, а точнее, к способам сборки внутреннего футляра для ремонта линейного сооружения, в частности подземных и/или подводных линейных инженерных сооружений.

УРОВЕНЬ ТЕХНИКИ

Известны способы восстановления инженерных сооружений различного сечения при их капитальном ремонте, таких как: подземные переходы, водопропускные трубы под автомобильными и железными дорогами, трубы ливневой и бытовой канализации, водоподводящие и отводящие тракты гидроэлектростанций, электрические кабельные галереи и другие.

Известные способы восстановления инженерных сооружений, как правило, предполагают создание внутри существующего пространства определенного сечения нового объекта в виде футляра, повторяющего это сечение, но меньше его по размерам, из заранее подготовленных элементов, которые можно собирать внутри восстанавливаемого сооружения.

Элемент футляра может быть выполнен из любого материала и использоваться как часть съемной опалубки, которая выставляется в проектное положение и после укладки, а также набора прочности бетонной смеси снимается и переставляется на новое место.

Элемент также может быть выполнен как часть несъемной опалубки, например, в виде железобетонных или пластмассовых тюбингов или в виде спирали из специальной ленты при использовании спирально-навивной технологии. Полость между футляром из тюбингов или из ленты заполняется полимеризующейся смесью и после набора прочности соединяет полученный футляр с внутренней поверхностью ремонтируемого сооружения, несъемная опалубка становится облицовкой отремонтированного сооружения.

При восстановлении линейных инженерных сооружений важно максимально сохранить сечение сооружения. Спирально-навивная технология для этих целей подходит лучше, чем, например, железобетонные тюбинги. Наиболее близким решением к настоящему изобретению - прототипом является изобретение на способ RU 2509253 С1, при котором: «…множество сегментов соединяют в направлении по окружности и в направлении длины трубы, чтобы собрать восстанавливающую трубу…».

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в создании быстрого способа монтажа футляра внутри ремонтируемого линейного сооружения из предварительно изготовленных тюбингов.

Технический результат заключается в том, что благодаря использованию нижеописанных втулок, тюбингов с соответствующими отверстиями и хвостовиков, для крепления тюбингов друг к другу и протяжки арматурных элементов по длине футляра требуется меньше времени и действий.

Вышеуказанная задача решена благодаря тому, что в предлагаемом способе сборки внутреннего футляра для ремонта линейного сооружения, используют:

(а) пластиковые тюбинги, выполненные в виде сегментов кольца, имеющие передний край, задний край, левый край и правый край, снабженные передней, задней, левой и правой полками, соответственно, расположенными на их наружной поверхности по периметру, и снабженными отверстиями, при этом отверстия в упомянутых передней и задней полках, выполнены соосными и расположены таким образом, чтобы обеспечить соединение смежных тюбингов в длину, причем отверстия в передней полке выполнены коническими, а отверстия в упомянутых боковых полках расположены таким образом, чтобы обеспечить возможность соединения тюбингов в кольцевые сегменты большего размера,

(б) втулки, имеющие сквозное призматическое отверстие, наружную поверхность, состоящую из двух частей - части с конусной поверхностью с возможностью установки в отверстия упомянутых передних полок и части с призматической поверхностью,

(в) защелки, состоящие из головной и рабочей части, при этом головная часть защелки выполнена в виде гаечного ключа с возможностью взаимодействия с призматической частью наружной поверхности упомянутых втулок, а рабочая часть защелки снабжена боковыми ограничителями, расположенными на таком расстоянии друг от друга, чтобы обеспечить плотное смыкание передней и задней полки смежных тюбингов,

(г) наконечники со свободно вращающимися хвостовиками, каждый наконечник снабжен подпружиненным упорам в виде клина, боковая поверхность выполнена призматической, повторяющей форму сквозных отверстий в упомянутых втулках, при этом их длина больше расстояния между передней и задней полками тюбинга,

(д) канаты, концы которых закреплены в упомянутых хвостовиках.

Указанный способ включает следующие этапы:

(1) собирают, по меньшей мере, два кольца из упомянутых тюбингов посредством соединения их боковых краев с помощью отверстий в упомянутых боковых полках;

(2) устанавливают в отверстия тюбингов одного из колец упомянутые втулки, и надевают на втулки упомянутые защелки, располагая их в положении «открыто»;

(3) состыковывают кольца, пропуская наконечники через упомянутые втулки и отверстия в полках тюбингов до срабатывания упомянутого упора;

(4) переводят упомянутые защелки в положение «закрыто» поворотом упомянутого хвостовика относительно оси, тем самым соединяя смежные кольца по длине;

(4) повторяют операции до получения упомянутого футляра требуемой длины,

(5) натягивают и закрепляют упомянутые канаты.

Вышеупомянутые тюбинги, - в одной из частных форм осуществления вышеописанного способа, - дополнительно снабжены ребрами в виде полок, расположенных на наружной поверхности между краями.

Вышеупомянутые тюбинги, - в одной из частных форм осуществления вышеописанного способа, - имеют гладкую внешнюю поверхность.

Передние и задние полки вышеупомянутых тюбингов, - в одной из частных форм осуществления вышеописанного способа, - снабжены цилиндрическими выступами и ответными отверстиями, расположенными таким образом, чтобы исключить несоосность отверстий при соединении тюбингов по длине.

Вышеупомянутые канаты, - в одной из частных форм осуществления вышеописанного способа, - разматывают из катушек, установленных вблизи первого кольца футляра.

Длина вышеупомянутых канатов, - в одной из частных форм осуществления вышеописанного способа, - не меньше длины футляра.

Количество вышеупомянутых канатов, - в одной из частных форм осуществления вышеописанного способа, - не меньше трех.

Количество вышеупомянутых канатов, - в одной из частных форм осуществления вышеописанного способа, - выбрано исходя из удвоенного количества вышеупомянутых тюбингов в одном кольце вышеупомянутого футляра.

Конец вышеупомянутого наконечника, - в одной из частных форм осуществления вышеописанного способа, - снабжен сквозным поперечным отверстием.

Сквозное отверстие призматической формы в вышеупомянутых втулках и вышеупомянутый хвостовик, - в одной из частных форм осуществления вышеописанного способа, - имеют шестигранное поперечное сечение,

Вышеупомянутая наружная поверхность втулки, - в одной из частных форм осуществления вышеописанного способа, - имеет конусное и шестигранное поперечное сечение.

Пространство между вышеупомянутым футляром и внутренней поверхностью вышеупомянутого линейного сооружения, - в одной из частных форм осуществления вышеописанного способа, - бетонируют.

Вышеуказанная задача также решена благодаря тому, что в соответствии с настоящим изобретением предлагается футляр, полученный вышеописанным способом.

КРАТКОЕ ОПИСАНИЕ ФИГУР ЧЕРТЕЖЕНЙ

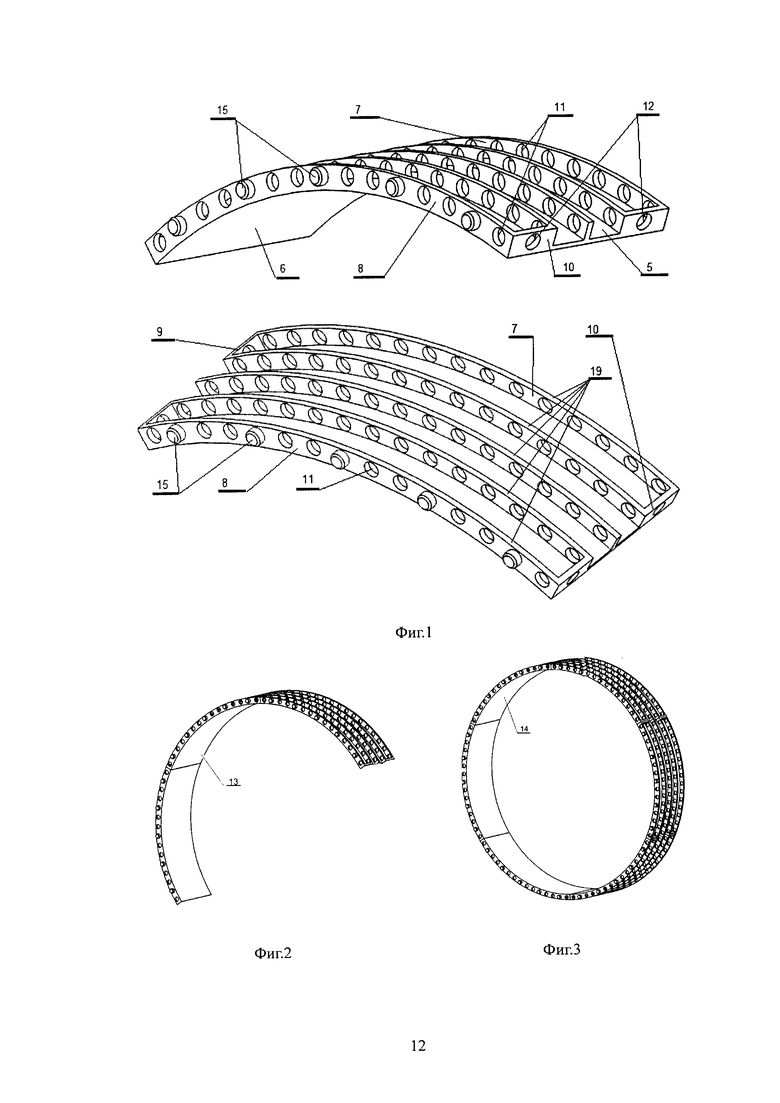

На фиг. 1 схематически изображен тюбинг в двух видах.

На фиг. 2 и 3 кольцевой сегмент и кольцо из тюбингов, соответственно.

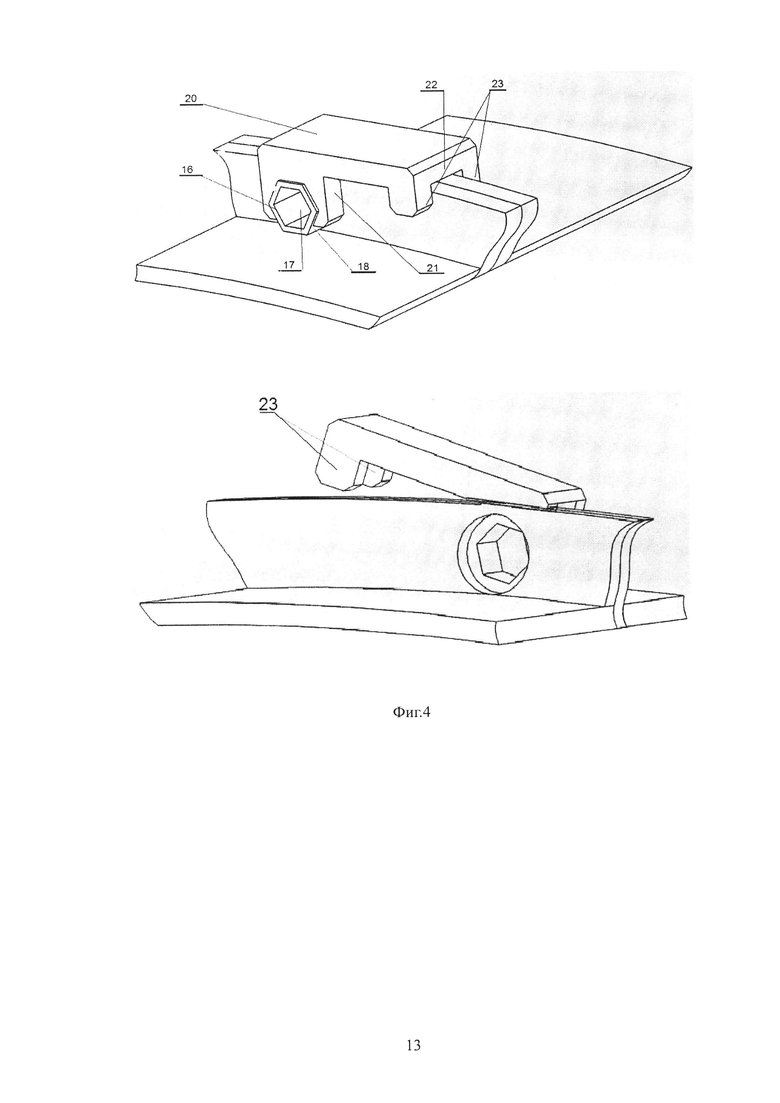

На фиг. 4 слева и справа схематически изображена фиксатор и втулка в положении «открыто» и «закрыто», соответственно.

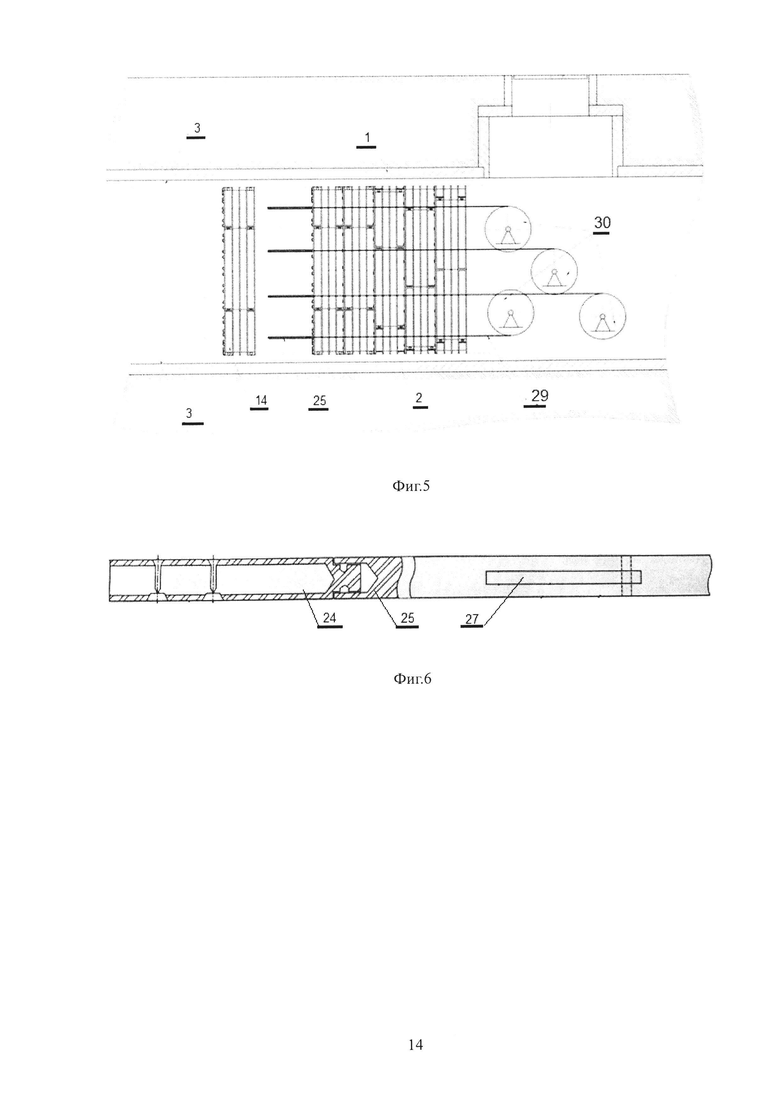

На фиг. 5 схематически изображен монтаж кольца из тюбингов к частично собранному футляру.

На фиг. 6 схематически изображен хвостовик.

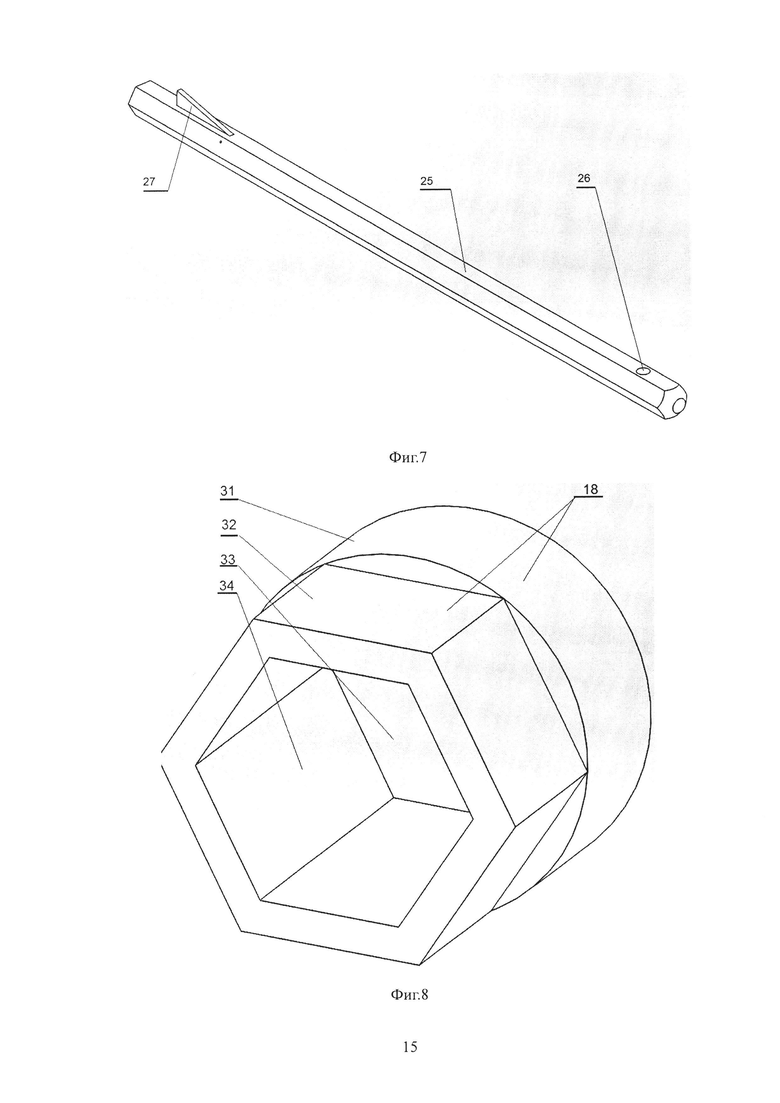

На фиг. 7 схематически изображен наконечник.

На фиг. 8 схематически изображена втулка.

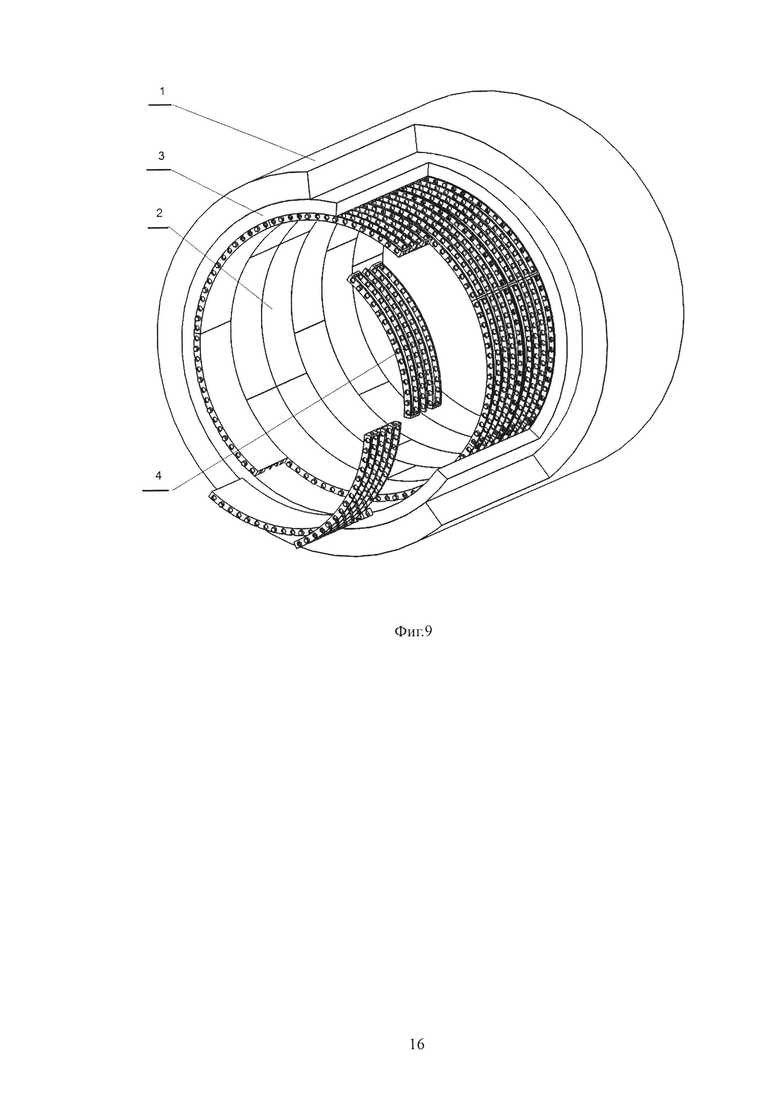

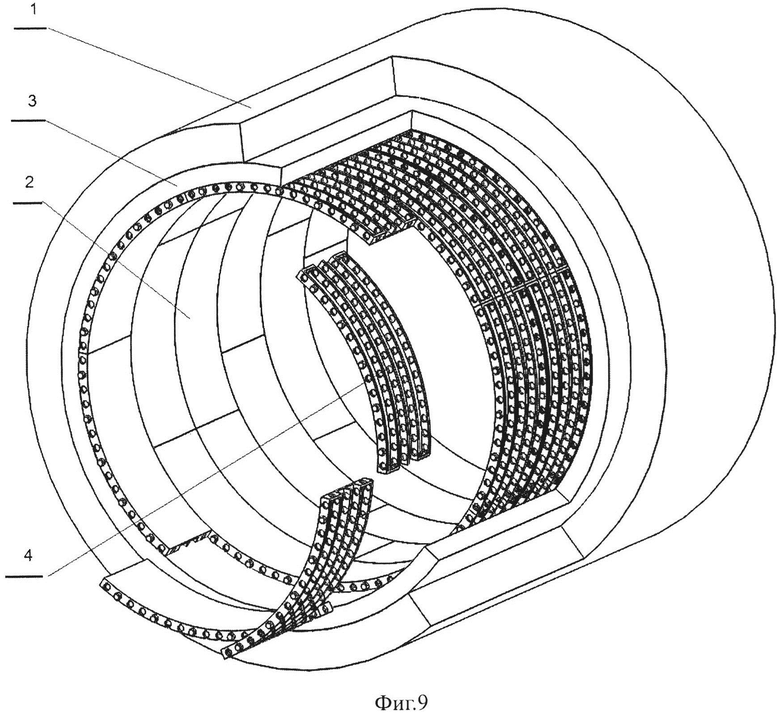

На фиг. 9 схематически изображен разрез отремонтированного участка коллектора.

Позициями 1-34 на фиг. 1-9 обозначены следующие элементы:

1 - линейное сооружение;

2 - футляр;

3 - пространство между футляром и внутренней поверхностью линейного сооружения;

4 - тюбинг;

5 - внутренняя поверхность тюбинга;

6 - внешняя поверхность тюбинга;

7 - передняя полка тюбинга;

8 - задняя полка тюбинга;

9 - левая полка тюбинга;

10 - правая полка тюбинга;

11 - отверстия в передней и задней полках для соединения в длину;

12 - отверстия в боковых полках для укрупнения кольцевых сегментов;

13 - кольцевой сегмент из тюбингов;

14 - кольцо из тюбингов;

15 - цилиндрический выступ;

16 - втулка;

17 - внутренняя часть втулки;

18 - внешняя часть втулки;

19 - ребра;

20 - защелка;

21 - головная часть защелки;

22 - рабочая часть защелки;

23 - боковые ограничители защелки;

24 - хвостовик;

25 - наконечник;

26 - поперечное отверстие на конце наконечника;

27 - подпружиненный упор наконечника;

28 - боковая поверхность наконечника;

29 - канаты;

30 - катушки;

31 - наружная конусная поверхность;

32 - наружная призматическая поверхность;

33 - сквозное отверстие втулки;

34 - внутренняя призматическая поверхность.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

При сборке внутреннего футляра для ремонта линейного сооружения используют:

(а) пластиковые тюбинги, выполненные в виде сегментов кольца, имеющие передний край, задний край, левый край и правый край, снабженные передней, задней, левой и правой полками, соответственно, расположенными на их наружной поверхности по периметру, и снабженными отверстиями, при этом отверстия в упомянутых передней и задней полках, выполнены соосными и расположены таким образом, чтобы обеспечить соединение смежных тюбингов в длину, причем отверстия в передней полке выполнены коническими, а отверстия в упомянутых боковых полках расположены таким образом, чтобы обеспечить возможность соединения тюбингов в кольцевые сегменты большего размера,

(б) втулки, имеющие сквозное призматическое отверстие, наружную поверхность, состоящую из двух частей - части с конусной поверхностью с возможностью установки в отверстия упомянутых передних полок и части с призматической поверхностью,

(в) защелки, состоящие из головной и рабочей части, при этом головная часть защелки выполнена в виде гаечного ключа с возможностью взаимодействия с призматической частью наружной поверхности упомянутых втулок, а рабочая часть защелки снабжена боковыми ограничителями, расположенными на таком расстоянии друг от друга, чтобы обеспечить плотное смыкание передней и задней полки смежных тюбингов,

(г) наконечники со свободно вращающимися хвостовиками, каждый наконечник снабжен подпружиненным упорам в виде клина, боковая поверхность выполнена призматической, повторяющей форму сквозных отверстий в упомянутых втулках, при этом их длина больше расстояния между передней и задней полками тюбинга,

(д) канаты, концы которых закреплены в упомянутых хвостовиках.

В самом общем виде процесс сборки включает следующие этапы:

(1) собирают, по меньшей мере, два кольца из упомянутых тюбингов посредством соединения их боковых краев с помощью отверстий в упомянутых боковых полках;

(2) устанавливают в отверстия тюбингов одного из колец упомянутые втулки, и надевают на втулки упомянутые защелки, располагая их в положении «открыто»;

(3) состыковывают кольца, пропуская наконечники через упомянутые втулки и отверстия в полках тюбингов до срабатывания упомянутого упора;

(4) переводят упомянутые защелки в положение «закрыто» поворотом упомянутого хвостовика относительно оси, тем самым соединяя смежные кольца по длине;

(4) повторяют операции до получения упомянутого футляра требуемой длины,

(5) натягивают и закрепляют упомянутые канаты.

Если конкретнее, - то, как показано на прилагаемых фигурах, футляр собирают из одинаковых элементов (4), - тюбингов, - отформованных в заводских условиях из полимерного материала одним из известных способов. Тюбинги (4) имеют гладкую лицевую (внешнюю) поверхность (6). Со стороны, обратной лицевой, имеются ребра жесткости (19), крайние из которых являются полками с отверстиями (10, 11) для соединения элементов между собой в продольном и поперечном по отношению к ремонтируемому сооружению направлении. Отверстия на передней полке формуют в виде конуса, соотношением не менее 1:15 с расширением от внешнего края полки. С обоих торцов элемента образованы по две полки (9, 10), соединяющие пары ребер, в полках имеются отверстия (12) для соединения тюбингов одним из известных способов между собой в деталь поперечного сечения сооружения (см. фиг. 3).

Для упрощения сборки тюбингов между собой, в продольном по отношению к ремонтируемому сооружению направлении, с одной стороны на задней полке (8) тюбинга выполнены цилиндрические выступу (15), которые вставляют в ответные отверстия (11) на передней полке тюбинга (7) следующего элемента при сборке.

Частичную сборку деталей (заготовок) предварительно производят на подготовленной площадке или в помещении. Полученные части деталей (см. фиг. 2) доставляют к месту восстановительных работ, где через открытый люк подают к месту сборки частей деталей в целую деталь (см. фиг. 3), повторяющую, например, цилиндрическое сечение ремонтируемого инженерного сооружения. Собранную первую деталь устанавливают и закрепляют в проектное положение. Последующие от первой детали монтируют друг к другу в направлении против течения воды для водопропускных сооружений.

Для сокращения трудозатрат и экономии материалов, вместо множества крепежных элементов в виде гаек и стержней с резьбой (по прототипу), крепление деталей между собой производят защелками (см. фиг. 4). На фигурах показаны защелки в открытом и закрытом состоянии с двух сторон. Устанавливают защелки в определенных проектом отверстиях передних полок тюбинга при сборке частей деталей на подготовленной площадке или в помещении. Соединяют и крепят защелки на передней полке элемента посредством втулки (см. фиг. 8) со сквозным шестигранным отверстием (33), имеющей конусную поверхность (31) для вращения в полке и шестигранную поверхность (32) на которую головной частью (21) насаживается защелка.

Через каждую деталь сквозь отверстие втулки (16), на которой закрепляют защелку, в продольном направлении протягивают канаты (29) для стягивания, подготовленного к заполнению полимеризующейся смесью участка футляра, из собранных в бухты канатов или композитной арматуры достаточной длины, размещенных за первой, установленной в проектное положение деталью (см. фиг. 5).

Канат или композитную арматуру вставляют и закрепляют в свободно вращающемся хвостовике (24) наконечника (25) (см. фиг. 6). Наконечник с закрепленным к нему канатом или арматурой проталкивают в отверстие защелки, установленной в проектное положение, до срабатывания упора наконечника (27). Упор устроен таким образом, чтобы в направлении протягивания каната или арматуры упор складывался, а раскрывается только когда пройдет через закрепленную защелками деталь, оставляя наконечник направляющим инструментом для следующей присоединяемой детали.

Следующую присоединяемую деталь готовят к установке таким образом, чтобы закрепленные на ней защелки призматическими отверстиями втулок нанизывались на призматическую поверхность наконечников, зафиксированных упорами в предыдущую деталь. Присоединяемую деталь прижимают плотно к предыдущей детали до входа цилиндрических выступов (15) в отверстия (11), последовательным поворотом всех наконечников, которые вращаются вместе с защелками до упора рабочей частью (22) в передние и задние полки, детали соединяют боковыми ограничителями (23) между собой. Убедившись в закрытии всех защелок, наконечники с канатом или арматурой вытягивают за поперечное отверстие (26) до срабатывания упоров для присоединения следующей подготовленной детали.

Соединив последнюю деталь, канат или арматуру вытягивают, наконечник освобождают. Свободный конец каната или арматуры соединяют с помощью обжимок с винтовым домкратом. Канат или арматуру с противоположного от домкрата конца закрепляют в упор по отношению к первой детали, производят натяжение канатов или арматуры домкратом до указанного в проекте усилия, с обоих торцов устраивают опалубку для заливки полости между футляром и ремонтируемой поверхностью, подают смесь. После набора прочности смеси, домкраты освобождают.

Изобретение относится к области ремонта трубопроводов и коллекторов путем сборки и установки внутреннего футляра. Для сборки футляра используют пластиковые тюбинги, втулки, защелки, наконечники со свободно вращающимися хвостовиками и канаты, концы которых закреплены в упомянутых хвостовиках. Тюбинги выполнены в виде сегментов кольца и снабжены отверстиями для соединения смежных тюбингов в длину и в кольцевые сегменты. Отверстия в задней и конусные отверстия в передней полках выполнены соосными. Втулки имеют сквозное призматическое отверстие и наружную поверхность из двух частей - конусной для установки в отверстия передних полок и призматической. Защелки состоят из головной и рабочей части. Головная часть выполнена в виде гаечного ключа для взаимодействия с призматической частью наружной поверхности втулок. Рабочая часть снабжена боковыми ограничителями, расположенными на расстоянии друг от друга для обеспечения плотного смыкания передней и задней полок смежных тюбингов. Каждый наконечник снабжен подпружиненным упором в виде клина. Боковая поверхность наконечников выполнена призматической, повторяющей форму сквозных отверстий во втулках. Кольца из тюбингов собирают посредством соединения их боковых краев с помощью отверстий в боковых полках. Затем в отверстия тюбингов одного из колец устанавливают втулки. На втулки надевают защелки, располагая их в положении «открыто». Состыковывают кольца, пропуская наконечники через втулки и отверстия в полках тюбингов до срабатывания упора. Переводят защелки в положение «закрыто» поворотом хвостовика относительно оси, соединяя смежные кольца по длине. Повторяют операции до получения футляра требуемой длины. Натягивают и закрепляют канаты. Для крепления тюбингов требуется меньше времени и действий. 2 н. и 11 з.п. ф-лы, 9 ил.

1. Способ сборки внутреннего футляра для ремонта линейного сооружения, в котором используют:

(а) пластиковые тюбинги, выполненные в виде сегментов кольца, имеющие передний край, задний край, левый край и правый край, снабженные передней, задней, левой и правой полками соответственно, расположенными на их наружной поверхности по периметру и снабженными отверстиями, при этом отверстия в упомянутых передней и задней полках выполнены соосными и расположены таким образом, чтобы обеспечить соединение смежных тюбингов в длину, причем отверстия в передней полке выполнены коническими, а отверстия в упомянутых боковых полках расположены таким образом, чтобы обеспечить возможность соединения тюбингов в кольцевые сегменты большего размера,

(б) втулки, имеющие сквозное призматическое отверстие, наружную поверхность, состоящую из двух частей - части с конусной поверхностью с возможностью установки в отверстия упомянутых передних полок и части с призматической поверхностью,

(в) защелки, состоящие из головной и рабочей части, при этом головная часть защелки выполнена в виде гаечного ключа с возможностью взаимодействия с призматической частью наружной поверхности упомянутых втулок, а рабочая часть защелки снабжена боковыми ограничителями, расположенными на таком расстоянии друг от друга, чтобы обеспечить плотное смыкание передней и задней полки смежных тюбингов,

(г) наконечники со свободно вращающимися хвостовиками, каждый наконечник снабжен подпружиненным упором в виде клина, боковая поверхность выполнена призматической, повторяющей форму сквозных отверстий в упомянутых втулках, при этом их длина больше расстояния между передней и задней полками тюбинга,

(д) канаты, концы которых закреплены в упомянутых хвостовиках,

характеризующийся тем, что он включает в себя следующие этапы:

(1) собирают, по меньшей мере, два кольца из упомянутых тюбингов посредством соединения их боковых краев с помощью отверстий в упомянутых боковых полках;

(2) устанавливают в отверстия тюбингов одного из колец упомянутые втулки и надевают на втулки упомянутые защелки, располагая их в положении «открыто»;

(3) состыковывают кольца, пропуская наконечники через упомянутые втулки и отверстия в полках тюбингов до срабатывания упомянутого упора;

(4) переводят упомянутые защелки в положение «закрыто» поворотом упомянутого хвостовика относительно оси, тем самым соединяя смежные кольца по длине;

(5) повторяют операции до получения упомянутого футляра требуемой длины,

(6) натягивают и закрепляют упомянутые канаты.

2. Способ по п. 1, в котором вышеупомянутые тюбинги дополнительно снабжены ребрами в виде полок, расположенных на наружной поверхности между краями.

3. Способ по п. 1, в котором вышеупомянутые тюбинги имеют гладкую внешнюю поверхность.

4. Способ по п. 1, в котором передние и задние полки вышеупомянутых тюбингов снабжены цилиндрическими выступами и ответными отверстиями, расположенными таким образом, чтобы исключить несоосность отверстий при соединении тюбингов по длине.

5. Способ по п. 1, в котором вышеупомянутые канаты разматывают из катушек, установленных вблизи первого кольца футляра.

6. Способ по п. 1, в котором длина вышеупомянутых канатов не меньше длины футляра.

7. Способ по п. 1, в котором количество вышеупомянутых канатов не меньше трех.

8. Способ по п. 1, в котором количество вышеупомянутых канатов выбрано исходя из удвоенного количества вышеупомянутых тюбингов в одном кольце вышеупомянутого футляра.

9. Способ по п. 1, в котором конец вышеупомянутого наконечника снабжен сквозным поперечным отверстием.

10. Способ по п. 1, в котором сквозное отверстие призматической формы в вышеупомянутых втулках и вышеупомянутый хвостовик имеют шестигранное поперечное сечение.

11. Способ по п. 1, в котором вышеупомянутая наружная поверхность втулки имеет конусное и шестигранное поперечное сечение.

12. Способ по п. 1, в котором пространство между вышеупомянутым футляром и внутренней поверхностью вышеупомянутого линейного сооружения бетонируют.

13. Футляр, полученный способом по любому из пп. 1-12.

| СПОСОБ ВОССТАНОВЛЕНИЯ СУЩЕСТВУЮЩЕЙ ТРУБЫ | 2010 |

|

RU2509253C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СУЩЕСТВУЮЩЕЙ ТРУБЫ | 2010 |

|

RU2507435C2 |

| US 20130263957 A1, 10.10.2013 | |||

| Способ изготовления широкоформатной теплопечатающей головки | 1989 |

|

SU1582801A1 |

| US 2003136455 A1, 24.07.2003. | |||

Авторы

Даты

2019-04-30—Публикация

2018-05-15—Подача