ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к области муниципальной инфраструктуры и, в частности, описывает сборный бамбуковый композитный коммуникационный туннель.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Композитные коммуникационные туннели-галереи широко используются для прокладки муниципальных подземных трубопроводов. При прокладке различных трасс, в частности, электрических линий, линий связи, водопроводов и теплопроводов, композитные трубы эффективно используют ресурсы подземного пространства, не оказывают влияния на дорожное движение и окрестности, не требуя выполнения многочисленных земляных работ для различных линий, и позволяют полностью решить проблему строительства дорог без необходимости единого проектирования, управления и создания сильно разветвленной сети транспортных артерий.

Известен бамбуковый композитный туннель, содержащий трубу, и внутренний подкладочный слой, улучшающий слой и внешний защитный слой последовательно расположенные вдоль направления диаметра трубы изнутри наружу, причем внутренний подкладочный слой представляет собой нетканый материал из бамбукового волокна, покрытый антикоррозийной смолой на внутренней стенке; улучшающий слой представляет собой слой бамбуковых стружек, образованный намоткой бамбуковой стружки на внутренний подкладочный слой, причем бамбуковая стружка склеена с помощью связующего агента; а внешний защитный слой представляет собой нетканое полотно из бамбукового волокна или хлопчатобумажную сетку, покрытую водостойкой антикоррозийной смолой на внешней поверхности (CN 202327397).

Известен бамбуковый композитный туннель, содержащий трубу, и внутренний подкладочный слой, армирующий слой и внешний защитный слой, расположенные последовательно от внутреннего слоя к внешнему вдоль направления диаметра трубы, причем армирующий слой состоит из внутреннего кольцевого упрочняющего слоя, осевого упрочняющего слоя, уложенного снаружи внутреннего кольцевого упрочняющего слоя, и наружный кольцевой упрочняющий слой, расположенный на самой внешней части, при этом внутренний кольцевой упрочняющий слой и наружный кольцевой упрочняющий слои образованы кольцевой намоткой более чем одного слоя непрерывных бамбуковых стружек, а осевой упрочняющий слой содержит более одного слоя бамбуковой ленты, расположенного в осевом направлении (CN 201651576, прототип).

Известные конструкции не обеспечивают достаточную защиту от протечек и сейсмического воздействия на конструкцию, а также характеризуются относительно длительным периодом изготовления.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Технической проблемой, разрешаемой изобретением, является разработка сборного бамбукового композитного коммуникационного туннеля, изготовленного из безопасного для окружающей среды и пригодного для вторичной переработки бамбука.

Технический результат, достигаемый при реализации бамбукового композитного коммуникационного туннеля, состоит в высокой прочности при небольшом весе, низкой себестоимости материалов, используемых для его изготовления, низкой интенсивности утечек и высокой сопротивляемости тектоническим процессам.

Сущность изобретения заключается в том, что сборный бамбуковый композитный коммуникационный туннель содержит соединенные между собой компоненты туннеля, каждый из которых имеет корпус круглого поперечного сечения, образованный соединенными между собой обшивочным слоем, структурным слоем и внешним защитным слоем, расположенными в радиальном направлении, от внутренней поверхности к внешней поверхности корпуса, который снабжен опорным элементом, закрепленным с внутренней стороны корпуса, при этом обшивочный слой корпуса содержит огнеупорную смолу и огнеупорные волокна; структурный слой корпуса содержит прослойки бамбуковых полос, намотанных с использованием водорастворимой смолы; а внешний защитный слой корпуса содержит огнеупорную смолу.

Предпочтительно, корпус снабжен закрепленными к опорному элементу опорой туннеля, а также вертикальной и горизонтальной опорными балками, причем вертикальная и горизонтальная опорные балки установлены перпендикулярно осевому направлению корпуса туннеля.

Предпочтительно, горизонтальная опорная балка установлена в корпусе туннеля ниже его оси, причем несколько параллельных горизонтальных опорных балок расположены в одной плоскости вдоль осевого направления корпуса туннеля, при этом между параллельными горизонтальными опорными балками и горизонтальными опорными балками соседних компонентов туннеля установлены соединительные тяги и стыковые накладки с решетками, под которыми выполнен дренаж.

Предпочтительно, опорный элемент, вертикальная опорная балка, горизонтальная опорная балка, опора корпуса, а также стыковая накладка и соединительные тяги компонентов туннеля изготовлены из нержавеющей стали.

Предпочтительно, корпус туннеля выполнен с двумя вертикальными опорными балками, установленными друг напротив друга с внутренней стороны корпуса туннеля перпендикулярно осевому направлению корпуса, причем вертикальные опорные балки множества компонентов туннеля расположены параллельно друг другу вдоль осевого направления туннеля; а между расположенными друг напротив друга вертикальными опорными балками образовано пространство для проведения технического обслуживания.

Предпочтительно, в качестве водорастворимой смолы структурного слоя, содержащего прослойки бамбуковых полос, используется водорастворимая аминосмола.

В частных случаях реализации опорный элемент имеет круглую форму.

В частных случаях реализации корпус туннеля снабжен кожухом из нержавеющей стали, расположенным снаружи корпуса сообразно опорному элементу на внутренней стороне последнего.

В частных случаях реализации компоненты туннеля соединены между собой фланцевыми или муфтовыми соединениями.

В частных случаях реализации структурный слой дополнительно включает песок и смолу, а образованная ими песочно-смоляная прослойка располагается между прослойками бамбуковых полос.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

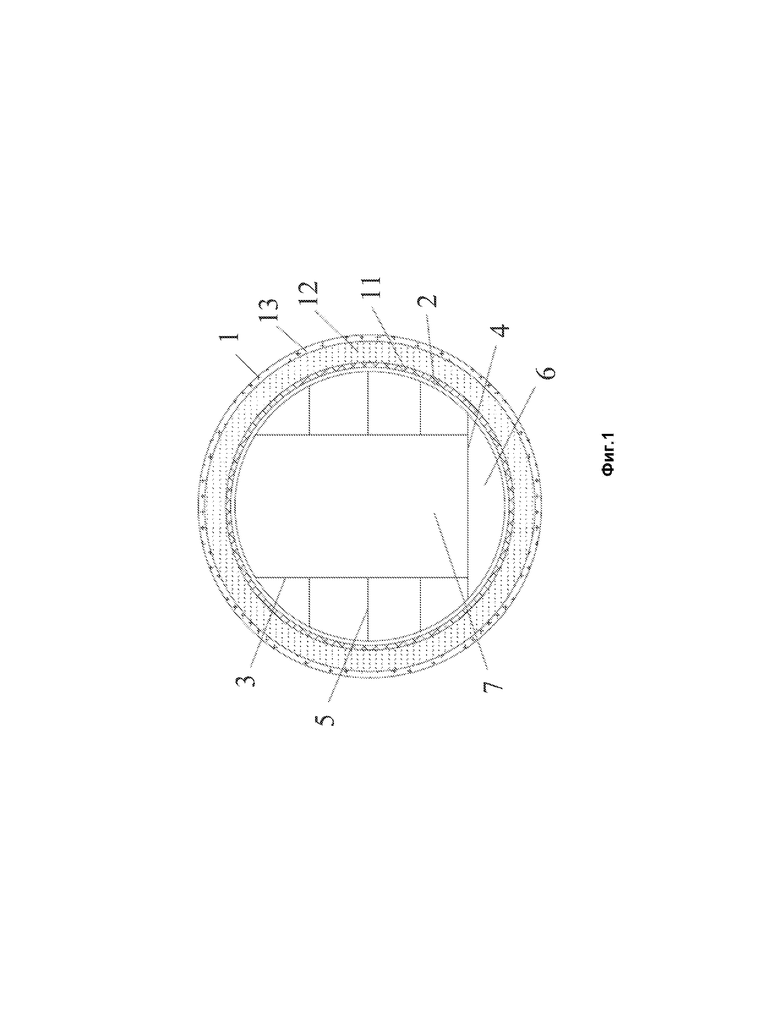

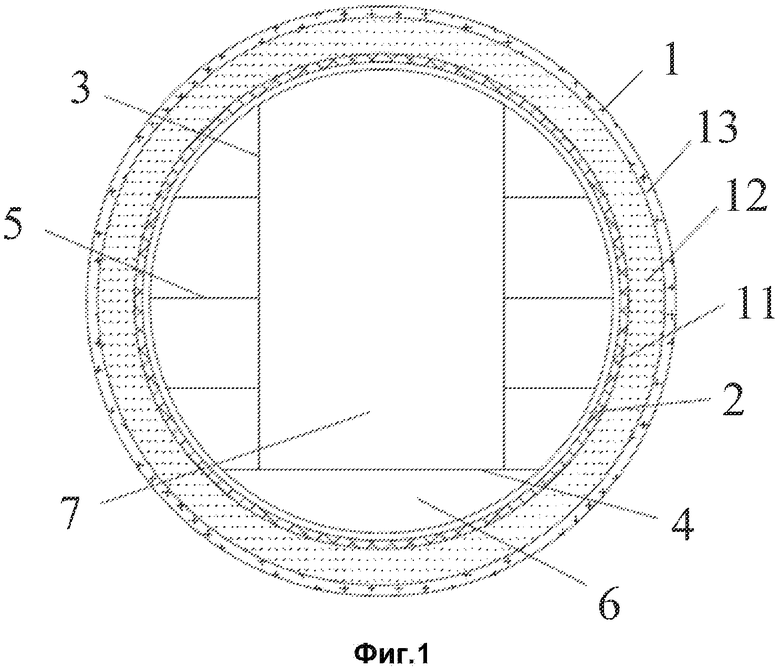

На ФИГ. 1 приведен сборный бамбуковый композитный коммуникационный туннель в поперечном сечении в соответствии с Примером 1 изобретения.

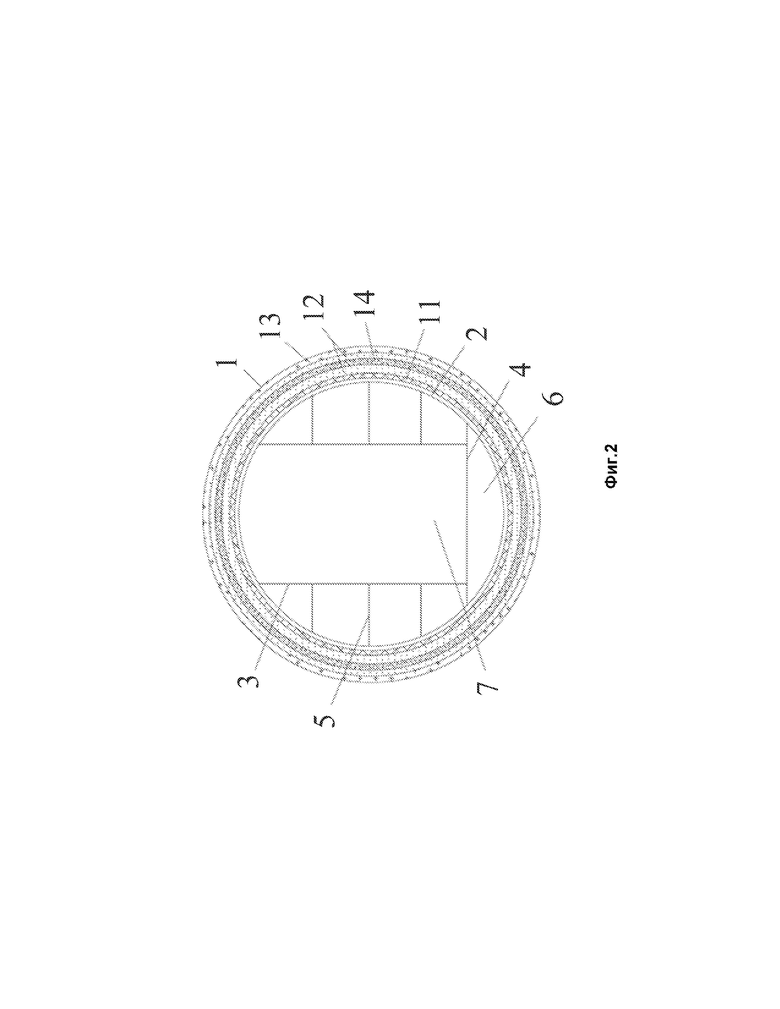

На ФИГ. 2 приведен сборный бамбуковый композитный коммуникационный туннель в поперечном сечении в соответствии с Примером 2 изобретения.

На чертежах проставлена следующая нумерация позиций: корпус 1 туннеля; опорный элемент 2; вертикальная опорная балка 3; горизонтальные опорные балки 4; опора 5 туннеля; дренаж 6; пространство 7 для проведения технического обслуживания; обшивочный слой 11; структурный слой 12; внешний защитный слой 13; песочно-смоляная прослойка 14.

Для разрешения технической проблемы конструктивное решение изобретения представляет собой сборный бамбуковый композитный коммуникационный туннель. Сборный бамбуковый композитный коммуникационный туннель имеет круглое поперечное сечение и состоит из множества соединенных между собой сборных компонентов туннеля. Каждый компонент туннеля имеет корпус 1 туннеля и опорный элемент 2. Корпус 1 туннеля состоит из обшивочного слоя 11, структурного слоя 12 и внешнего защитного слоя 13 изнутри наружу в радиальном направлении. Обшивочный слой 11 состоит из огнеупорных смолы и волокон. Структурный слой 12 состоит, как минимум, из множества прослоек бамбуковых полос, намотанных с использованием водорастворимой смолы. Внешний защитный слой 13 состоит, как минимум, из огнезащитной смолы. Опорный элемент 2 крепится с внутренней стороны к поверхности корпуса 1 туннеля.

По сравнению с известным уровнем техники, в бамбуковом композитном коммуникационном туннеле, описываемом в изобретении, в качестве основного арматурного ингредиента инновационно применяется бамбук. Бамбук безопасен для окружающей среды и пригоден для вторичной переработки. Соответственно, сборный композитный коммуникационный туннель характеризуется низкими затратами на производство, энергосберегающими свойствами и безопасностью для окружающей среды. Кроме того, благодаря превосходной эластичности бамбука, сборный композитный коммуникационный туннель имеет высокую устойчивость к деформации и лучшую, по сравнению с железобетоном, устойчивость к сейсмическому воздействию на конструкцию и оседанию. Следовательно, сборный композитный коммуникационный туннель имеет более низкие требования к прочности фундамента, что способствует уменьшению объема требуемых работ. Также небольшой вес сборного композитного коммуникационного туннеля упрощает его монтаж. Сборные компоненты туннеля соединены между собой и образуют длинный коммуникационный трубопровод, что приводит к снижению затрат на рабочую силу, упрощению и сокращению сроков его монтажа, а также к снижению общих затрат. Сборный композитный коммуникационный туннель может использоваться в подземной структуре композитного коммуникационного туннеля вместо железобетонной конструкции. В частности, корпус 1 туннеля изготовлен из огнеупорных смолы и волокон, что позволяет обшивочному слою 11 образовывать гладкий, водонепроницаемый и устойчивый к коррозии слой на внутренней стенке туннеля. Внешний защитный слой 13, изготовленный из огнеупорной смолы, обеспечивает защиту внутренней конструкции, обеспечивая водонепроницаемость и стойкость к коррозии, а также снижая вероятность утечек для внешней поверхности туннеля. Кроме того, благодаря использованию при изготовлении обшивочного слоя 11, структурного слоя 12 и внешнего защитного слоя 13 огнеупорной или невоспламеняющейся смолы, а также огнеупорных волокон для изготовления обшивочного слоя 11, вся конструкция туннеля является огнестойкой. Опорный элемент 2 и прочие внутренние структурные соединения установлены на внутренней поверхности туннеля для обеспечения достаточной опорной устойчивости прочих внутренних конструкций. Вся конструкция туннеля имеет высокую устойчивость к коррозии, характеризуется низкой вероятностью утечек и высоким уровнем водонепроницаемости, а также устойчивость к сейсмическому воздействию на конструкцию и возгоранию, имеет прочную структуру и длительный срок службы. Соединенные сборочные компоненты туннеля образуют композитный коммуникационный туннель при снижении затрат на рабочую силу, упрощении и сокращении сроков его монтажа, а также снижении общих затрат.

Конструктивное решение предусматривает наличие вертикальной опорной балки 3, горизонтальной опорной балки 4 и опоры 5 туннеля. Вертикальная и горизонтальная опорные балки 3, 4 устанавливаются перпендикулярно осевому направлению корпуса 1 туннеля. Вертикальная опорная балка 3, горизонтальная опорная балка 4 и опора 5 туннеля прикреплены к опорному элементу 2. Вертикальная и горизонтальная опорные балки 3, 4 устанавливаются внутри корпуса 1 туннеля для обеспечения вертикальной и горизонтальной опоры туннеля, что придает прочность и надежность всей конструкции, а также обеспечивает длительность срока эксплуатации композитного коммуникационного туннеля.

Согласно конструктивному решению, горизонтальная опорная балка 4 устанавливается ниже оси корпуса 1 туннеля. Несколько параллельных горизонтальных опорных балок 4 расположены на одной плоскости вдоль осевого направления корпуса 1 туннеля. Между параллельными горизонтальными опорными балками 4 и горизонтальными опорными балками 4 различных компонентов туннеля установлены соединительные тяги (не изображены). На соединительных тягах и горизонтальных опорных балках 4 устанавливается стыковая накладка (не изображена), укомплектованная решетками (не изображены). Под стыковой накладкой расположен дренаж 6. Конструкция гарантирует реакцию опоры 5, а также обеспечивает наличие опорной поверхности для перемещения по ней людей и автомобилей. Решетки стыковой накладки обеспечивают прохождение воды из корпуса 1 туннеля внутрь композитного коммуникационного туннеля, поток которой будет проходить через решетки, расположенные под стыковой накладкой. Дренаж 6 под стыковой накладкой обеспечивает непосредственное прохождение потока воды.

Согласно конструктивному решению, опорный элемент 2, вертикальные опорные балки 3, горизонтальные опорные балки 4, опора 5 туннеля, стыковые накладки и соединительные тяги изготовлены из нержавеющей стали. Следовательно, опорный элемент 2, вертикальные опорные балки 3, горизонтальные опорные балки 4, опора 5 туннеля, стыковые накладки и соединительные тяги обладают высокой прочностью и надежностью, а также демонстрируют превосходную устойчивость к коррозии и имеют длительный срок службы.

Согласно конструктивному решению, две вертикальные опорные балки 3 расположены в одной плоскости и перпендикулярны осевому направлению корпуса 1 туннеля. Две вертикальные опорные балки 3 находятся с двух внутренних сторон корпуса 1 туннеля. Ряд вертикальных опорных балок 3 расположен параллельно друг к другу вдоль осевого направления корпуса 1 туннеля. Между двумя расположенными друг против друга вертикальными опорными балками 3 имеется пространство 7 для проведения технического обслуживания. Вертикальная опорная балка 3 и опорный элемент 2 соединены опорами туннеля с обеих сторон туннеля. В конструкции предусмотрено использование внутреннего пространства 7 композитного коммуникационного туннеля, предусмотрено пространство 7 посредине для проведения технического обслуживания, а опоры 5 туннеля расположены по сторонам для упрощения проведения технического обслуживания.

Согласно конструктивному решению, водорастворимая смола, применяемая для изготовления состоящей из бамбуковых полос прослойки, представляет собой водорастворимую аминосмолу. Водорастворимая смола характеризуется очень хорошей совместимостью с растениями. Благодаря устойчивости соединения водорастворимой смолы и бамбука структурный слой 12 имеет высокую прочность, высокое качество и длительный срок службы.

Согласно конструктивному решению, опорный элемент 2 имеет круглую форму. Он приклеен ко внутренней поверхности корпуса 1 туннеля. Приклеивание имеющего круглую форму опорного элемента 2 к внутренней поверхности туннеля обеспечивает экономию материалов и гарантирует прочность и надежность соединения.

Согласно конструктивному решению, на внешней поверхности туннеля установлен кожух (не изображен) из нержавеющей стали, соответствующее положение которого обеспечивается за счет крепления опорного элемента 2 к внутренней поверхности туннеля. Следовательно, прочность стенки туннеля в точке приложения нагрузки дополнительно увеличена, а конструкции придается дополнительная прочность и надежность.

Согласно конструктивному решению, компоненты туннеля соединены между собой фланцевыми или муфтовыми соединениями (не изображены), при помощи которых обеспечивается надежное крепление трубчатых компонентов туннеля. Соответственно, достаточно надлежащим образом изготовить компоненты туннеля так, чтобы они имели прямую трубчатую форму, которая предусматривает простоту изготовления и экономию рабочего времени.

Согласно конструктивному решению, структурный слой 12 дополнительно имеет песочно-смоляную прослойку, состоящую из смеси песка и смолы. Она находится между прослойками бамбуковых полос. Добавление этого слоя в структурный слой 12 повышает прочность стенки туннеля.

Для более подробного описания изобретения ниже приведены подробно описанные примеры сборного бамбукового композитного коммуникационного туннеля. Необходимо отметить то, что приведенные ниже примеры служат для описания изобретения без каких-либо ограничений.

Пример 1

Конструктивное решение сборного бамбукового композитного коммуникационного туннеля приведено на ФИГ. 1, которая представляет структурную схему сборного бамбукового композитного коммуникационного туннеля в поперечном сечении. Композитный коммуникационный туннель имеет круглое поперечное сечение и состоит из множества компонентов туннеля. Отдельный компонент туннеля состоит из корпуса туннеля 1 и опорного элемента 2. Корпус туннеля 1 состоит из обшивочного слоя 11, структурного слоя 12 и внешнего защитного слоя 13, в радиальном направлении, от внутренней поверхности к внешней поверхности. Обшивочный слой 11 и внешний защитный слой 13 служат для защиты структурного слоя 12, обеспечивая герметичность, снижение вероятности утечек и устойчивость к коррозии корпуса туннеля 1, а также продляя срок его службы. Структурный слой 12 является важным структурным звеном, укрепляющим корпус туннеля 1. Обшивочный слой 11 изготовлен из огнеупорных смолы и волокон. В качестве огнеупорной смолы обшивочного слоя может использоваться такая водонепроницаемая и устойчивая к коррозии смола, как виниловая эфирная или эпоксидная смола. Также в смолу в качестве наполнителя могут быть добавлены отвердители. Огнеупорные волокна могут представлять собой огнеупорные нетканые материалы, сетку или трикотажный войлок. Внешний защитный слой 13 состоит, как минимум, из огнеупорной смолы, в качестве которой может использоваться такая водонепроницаемая и устойчивая к коррозии смола, как виниловая эфирная или эпоксидная смола. Также в смолу в качестве наполнителя могут быть добавлены отвердители и красители. Структурный слой 12 состоит, как минимум, из множества прослоек бамбуковых полос, намотанных с использованием водорастворимой смолы, в качестве которой предпочтительно использовать водорастворимую аминосмолу, так как ее совместимость с бамбуковыми полосами является оптимальной. Так как структурный слой 12 изготовлен из бамбуковых полос, корпус туннеля 1, а также процесс его производства, являются безопасными для окружающей среды. Будучи гарантированно прочным, туннель является легким и удобным для транспортировки и установки. Кроме того, бамбук относится к возобновляемым ресурсам, при его низкой стоимости. Используемая в обшивочном слое 11 и внешнем защитном слое 13 корпуса туннеля 1 смола является огнеупорной; используемая в структурном слое 12 смола представляет собой водорастворимую аминосмолу, имеющую высокие характеристики огнеупорности, которые могут соответствовать уровню А огнеупорности материала. Соответственно, весь корпус туннеля 1 характеризуется превосходной огнеупорностью. Опорный элемент 2 закреплен на внутренней поверхности корпуса туннеля 1 для обеспечения опоры и соединения с другими внутренними элементами и достаточной опорной устойчивости прочих внутренних конструкций, прикрепленных к корпусу туннеля 1.

Опорный элемент 2 может иметь любую форму, если она обеспечивает наилучшую опорную устойчивость. Тем не менее, с целью экономии материалов, предпочтительно обеспечить надежное крепление опорного элемента 2 к корпусу туннеля 1 при простоте исполнения и применения, за счет использования опорного элемента круглой формы. Круглый опорный элемент 2 может представлять собой встроенный или составной элемент. Составной опорный элемент 2 имеет круглую форму и может образовывать собой несколько дугообразных элементов. Согласно конструктивному решению, составной опорный элемент 2 имеет круглую форму. Крепление опорного элемента к внутренней поверхности может осуществляться путем предварительного погружения опорного элемента в обшивочный слой или его приклеивания к внутренней поверхности туннеля. Метод приклеивания является предпочтительным способом крепления, благодаря простоте и надежности. В качестве клеящего вещества при приклеивании опорного элемента может быть использована эпоксидная смола или каучук, и он фиксируется в надлежащем положении при затвердении клеящих веществ. Вертикальные опорные балки 3, горизонтальные опорные балки 4 и опоры туннеля 5 устанавливаются внутри корпуса туннеля 1. Вертикальная опорная балка 3 и горизонтальная опорная балка 4 располагаются на плоскости перпендикулярно осевому направлению корпуса туннеля 1 для обеспечения вертикальной и горизонтальной опоры трубчатого корпуса туннеля 1, что обеспечивает безопасность и надежность конструкции туннеля в течение длительного срока службы. Вертикальная опорная балка 3, горизонтальная опорная балка 4 и опоры туннеля 5 прикреплены к опорному элементу 2. Согласно конструктивному решению, горизонтальная опорная балка 4 устанавливается под центром круглого поперечного сечения корпуса туннеля 1. Ряд горизонтальных опорных балок располагается в этой же плоскости вдоль осевого направления корпуса туннеля 1. Соединительные тяги устанавливаются между параллельными горизонтальными опорными балками 4 и горизонтальными опорными балками 4 других компонентов туннеля. Стыковые накладки укладываются на соединительную тягу и горизонтальную опорную балку 4. На стыковой накладке расположена решетка, обеспечивающая наличие опорной поверхности для перемещения по ней людей. Под стыковой накладкой расположен дренаж 6. При затоплении композитного коммуникационного туннеля (например, при утечке воды из туннеля) решетки стыковой накладки обеспечивают прохождение воды через дренаж 6 и ее отведение.

Согласно конструктивному решению, один конец вертикальной опорной балки 3 присоединен к опорному элементу 2, а другой - к горизонтальной опорной балке 4. Две вертикальных опорных балки 3 устанавливаются в одной плоскости перпендикулярно осевому направлению корпуса туннеля 1. Две вертикальные опорные балки установлены по двум внутренним сторонам корпуса туннеля 1. Несколько вертикальных опорных балок располагаются параллельно вдоль осевого направления корпуса туннеля 1. Пространство для проведения технического обслуживания 7 находится между двумя рядами вертикальных опорных балок 3, расположенными друг напротив друга. Вертикальная опорная балка 3 и опорный элемент 2 закреплены при помощи опор туннеля 5 на двух внутренних сторонах корпуса туннеля 1. Одна сторона опор туннеля 5 присоединена к опорному элементу 2, другая - к вертикальной опорной балке 3, создавая структуру туннеля. Для упрощения монтажа конструкции туннеля вертикальные опорные балки 3 устанавливаются секция за секцией снизу вверх; после установки вертикальных опорных балок 3 в каждой секции, ряд опор туннеля 5 горизонтально устанавливается между вертикальными опорными балками и опорным элементом 2; таким образом, монтируется туннель, требующий укладки на опорах туннеля 5; далее вертикальная опорная балка 3 и опоры туннеля 5 верхнего слоя присоединяются к верхней части корпуса туннеля 1. Предпочтительно изготовление горизонтальной опорной балки 4, вертикальной опорной балки 3, опор туннеля 5, опорного элемента 2, стыковой накладки и соединительной тяги из нержавеющей стали, что обеспечит надлежащую устойчивость к коррозии, длительность срока службы и повышенную прочность. Болтовые или сварные соединения могут использоваться для крепления опорного элемента 2 к горизонтальной опорной балке 4, вертикальной опорной балке 3 и опорам туннеля 5, крепления горизонтальной опорной балки 4 к вертикальной опорной балке 3 и крепления опор туннеля 5 к вертикальной опорной балке 3.

Компонент туннеля в сборе состоит из корпуса туннеля 1, опорного элемента 2, вертикальной опорной балки 3, горизонтальной опорной балки 4 и опор туннеля 5. Далее компоненты туннеля монтируются для сборки композитного коммуникационного туннеля. Если корпус туннеля 1 имеет небольшой диаметр и пригоден для транспортировки, туннель можно изготовить на предприятии-изготовителе и затем смонтировать по месту установки. Если корпус туннеля 1 имеет большой диаметр и не пригоден для транспортировки, туннель можно изготовить и смонтировать по месту установки. Следовательно, это позволяет сэкономить время на перевозку и изготовление, а также повысить рентабельность. При сборке композитного коммуникационного туннеля из ряда компонентов туннеля предпочтительно использовать фланцевые или муфтовые соединения. Соответственно, достаточно изготовить корпус туннеля 1 прямой трубчатой формы, что упростит его сборку и повысит рентабельность. После соединения компонентов туннеля горизонтальные опорные балки 4 различных компонентов туннеля соединяются при помощи соединительных тяг, а стыковая накладка устанавливается на горизонтальной опорной балке 4 и соединительной тяге. Для обеспечения прочности и надежности настила, образованного горизонтальной опорной балкой 4, соединительной тягой и стыковой накладкой, горизонтальная опорная балка 4 и опорный элемент 2 могут быть соединены при помощи вертикальной опорной балки 3. В частности, соответствующее положение над горизонтальной опорной балкой 4 вертикальной опорной балки 3 обеспечивает повышение прочности в точке приложения нагрузки. Монтируемые для сборки композитного коммуникационного туннеля компоненты туннеля могут располагаться на опорах туннеля 5. Также опоры туннеля 5 можно установить на стыковой накладке для опоры водопроводов подачи воды и отвода сточных вод. Для повышения несущей способности опорного элемента 2 на внешней поверхности корпуса туннеля 1 может быть установлен кожух из нержавеющей стали, соответствующий положению опорного элемента 2.

Изготовление корпуса туннеля 1 может осуществляться в следующей последовательности:

1) Нанесение обшивочного слоя 11: наматываются огнеупорные волокна (например, огнеупорный нетканый материал, сетка или трикотажный войлок) с огнеупорной смолой (например, с виниловой эфирной или эпоксидной смолой; в качестве наполнителя в смолу можно добавить отвердители, соответствующие специальным требованиям) вокруг контура туннеля в несколько слоев так, чтобы после затвердения образовался обшивочный слой. Согласно конструктивному решению, предусмотрена следующая последовательность операций: возьмите огнеупорную эпоксидную смолу, пропорционально добавьте в эпоксидную смолу отвердитель, тщательно перемешайте эпоксидную смолу и отвердитель, погрузите огнеупорный стекловолоконный войлок в приготовленную смесь, намотайте войлок по контуру туннеля двумя слоями для формирования обшивочного слоя 11 после затвердения.

2) Нанесение структурного слоя 12: бамбуковым полосам придают непрерывную форму (например, ровно уложите бамбуковые полосы рядом друг с другом, продольно разместите множество линий бамбуковых полос и прошейте их так, чтобы образовалась непрерывная лента из бамбуковых полос), смотайте бамбуковые полосы в рулон и установите его в обмоточный станок. Добавьте водорастворимую смолу в соответствующий резервуар обмоточного станка (в качестве наполнителя в смолу можно добавить отвердитель, соответствующий специальным требованиям). Согласно конструктивному решению, добавьте водорастворимую аминосмолу, пропорционально добавьте в смолу отвердитель и начните операцию обмотки. Бамбуковые полосы, проходя через резервуар со смолой, будут покрываться водорастворимой смолой и затем обматываться вокруг обшивочного слоя 11 по спирали, либо по кругу. Бамбуковые полосы наматываются множеством слоев до требуемой толщины и образуют структурный слой после затвердения.

3) Нанесение внешнего защитного слоя 13: структурный слой 12 покрывается огнеупорной смолой (например, виниловой эфирной или эпоксидной смолой; в качестве наполнителя в смолу можно добавить подавляющие источники излучения наполнители, соответствующие специальным требованиям) до получения требуемой толщины. После затвердения смола образует внешний защитный слой 13.

После подготовки корпуса туннеля 1, внутренняя стенка туннеля прикрепляется к опорному элементу 2. Существует несколько способов крепления внутренней стенки туннеля к опорному элементу, в частности, предварительное встраивание или непосредственное приклеивание. При использовании метода предварительного встраивания опорный элемент 2 устанавливается в корпусе туннеля до обматывания туннеля обшивочным слоем 11; затем обшивочный слой 11 наносится на поверхность опорного элемента 2; при этом, множество опорных элементов 2 параллельно устанавливаются в корпусе туннеля в соответствии со специальными требованиями. При использовании метода непосредственного приклеивания после изготовления корпуса туннеля 1 опорный элемент 2 приклеивается к внутренней поверхности корпуса туннеля 1 при помощи таких клеящих веществ, как эпоксидная смола, после застывания которой образуется надежное соединение; изготавливаемый корпус туннеля 1 имеет сочетающиеся с опорным элементом 2 пазы; опорный элемент вклеивается в паз при помощи клеящих материалов, и образуется надежное соединение. Опорный элемент 2 может иметь любую форму. Согласно конструктивному решению, опорный элемент 2 имеет круглую форму и может иметь множество секций. При поочередном приклеивании секций опорного элемента, после завершения, образуется опорный элемент 2 замкнутой круглой формы, который приклеивается к внутренней поверхности корпуса туннеля 1. Если опорный элемент 2 имеет круглую форму, для повышения несущей способности стенки туннеля предпочтительно установить кожух из нержавеющей стали в соответствующее положение на внешней поверхности туннеля, после присоединения корпуса туннеля 1 к опорному элементу 2.

Пример 2

Другое конструктивное решение сборного бамбукового композитного коммуникационного туннеля приведено на ФИГ. 2. ФИГ. 2 представляет собой структурную схему сборного бамбукового композитного коммуникационного туннеля в поперечном сечении. Согласно конструктивному решению, структурный слой 12 дополнительно включает песочно-смоляную прослойку 14, представляющую собой смесь песка и смолы. Песочно-смоляная прослойка 14 должна находиться между слоями бамбуковых полос. Нанесение песочно-смоляной прослойки 14 между прослойками бамбуковых полос позволяет повысить прочность корпуса туннеля 1. Если структурный слой 12 включает песочно-смоляную прослойку 14, то применяется следующий способ нанесения структурного слоя 11: песок (например, кварцевый песок) тщательно смешивается со смолой (например, эпоксидной смолой) для образования песочно-смоляной смеси; затем при наматывании бамбуковых полос они обрызгиваются данной смесью так, чтобы смесь наматывалась вместе с бамбуковыми полосами, образуя соответствующие требованиям слои; при необходимости завершения наматывания песочно-смоляной прослойки 14, достаточно прекратить обрызгивание смесью. Согласно конструктивному решению, при приготовлении песочно-смоляной смеси, песок, чей вес составляет до 80% веса песочно-смоляной смеси тщательно смешивается со смолой, чей вес составляет до 20% веса смеси.

Сборные бамбуковые композитные коммуникационные туннели в примерах 1 и 2 производятся путем наматывания бамбукового материала, безопасны для окружающей среды и изготавливаются из возобновляемых ресурсов. Применение метода наматывания материала обеспечивает высокую прочность на растяжение и превосходную эластичность. Готовый композитный коммуникационный туннель имеет высокую прочность; на стенках туннеля не образуются расползающиеся трещины; композитный коммуникационный туннель характеризуется высокой устойчивостью к деформации, сейсмическому воздействию и осаждению, а также не требует больших затрат на его изготовление, имеет высокую рентабельность и обеспечивает простоту установки.

Внутренняя структура компонентов туннеля может быть изменена в соответствии с существующими требованиями. Если не указано иное, для специалистов является очевидным то, что изменения могут быть внесены в приведенные и описанные частные конструктивные решения изобретения без отклонения от основных аспектов изобретения, следовательно, патентная формула покрывает любые изменения, которые отвечают содержанию и задаче настоящего изобретения.

Изобретение относится к области муниципальной инфраструктуры и, в частности, описывает сборный бамбуковый композитный коммуникационный туннель. Коммуникационный туннель содержит соединенные между собой компоненты туннеля, каждый из которых имеет корпус 1 круглого поперечного сечения, образованный соединенными между собой обшивочным слоем 11, структурным слоем 12 и внешним защитным слоем 13, расположенными в радиальном направлении, от внутренней поверхности к внешней поверхности корпуса 1. Корпус 1 снабжен опорным элементом 2, закрепленным с внутренней стороны корпуса. Обшивочный слой 11 содержит огнеупорную смолу и огнеупорные волокна. Структурный слой 12 содержит прослойки бамбуковых полос, намотанных с использованием водорастворимой смолы. Внешний защитный слой 13 корпуса содержит огнеупорную смолу. Технический результат, достигаемый при реализации туннеля, состоит в высокой прочности при небольшом весе, низкой себестоимости материалов, используемых для его изготовления, низкой интенсивности утечек и высокой сопротивляемости тектоническим процессам. 9 з.п. ф-лы, 2 ил.

1. Сборный бамбуковый композитный коммуникационный туннель, содержащий соединенные между собой компоненты туннеля, каждый из которых имеет корпус круглого поперечного сечения, образованный соединенными между собой обшивочным слоем, структурным слоем и внешним защитным слоем, расположенными в радиальном направлении, от внутренней поверхности к внешней поверхности корпуса, который снабжен опорным элементом, закрепленным с внутренней стороны корпуса, при этом обшивочный слой корпуса содержит огнеупорную смолу и огнеупорные волокна; структурный слой корпуса содержит прослойки бамбуковых полос, намотанных с использованием водорастворимой смолы; а внешний защитный слой корпуса содержит огнеупорную смолу.

2. Коммуникационный туннель по п. 1, отличающийся тем, что корпус снабжен закрепленными к опорному элементу опорой туннеля, а также вертикальной и горизонтальной опорными балками, причем вертикальная и горизонтальная опорные балки установлены перпендикулярно осевому направлению корпуса туннеля.

3. Коммуникационный туннель по п. 2, отличающийся тем, что горизонтальная опорная балка установлена в корпусе туннеля ниже его оси, причем несколько параллельных горизонтальных опорных балок расположены в одной плоскости вдоль осевого направления корпуса туннеля, при этом между параллельными горизонтальными опорными балками и горизонтальными опорными балками соседних компонентов туннеля установлены соединительные тяги и стыковые накладки с решетками, под которыми выполнен дренаж.

4. Коммуникационный туннель по любому из пп. 2, 3, отличающийся тем, что опорный элемент, вертикальная опорная балка, горизонтальная опорная балка, опора туннеля, а также стыковая накладка и соединительные тяги компонентов туннеля изготовлены из нержавеющей стали.

5. Коммуникационный туннель по любому из пп. 2, 3, отличающийся тем, что корпус туннеля выполнен с двумя вертикальными опорными балками, установленными друг напротив друга с внутренней стороны корпуса туннеля перпендикулярно осевому направлению корпуса, причем вертикальные опорные балки множества компонентов туннеля расположены параллельно друг другу вдоль осевого направления туннеля; а между расположенными друг напротив друга вертикальными опорными балками образовано пространство для проведения технического обслуживания.

6. Коммуникационный туннель по п. 1, отличающийся тем, что в качестве водорастворимой смолы структурного слоя, содержащего прослойки бамбуковых полос, используется водорастворимая аминосмола.

7. Коммуникационный туннель по п. 1, отличающийся тем, что опорный элемент имеет круглую форму.

8. Коммуникационный туннель по п. 7, отличающийся тем, что корпус туннеля снабжен кожухом из нержавеющей стали, расположенным снаружи корпуса сообразно опорному элементу на внутренней стороне последнего.

9. Коммуникационный туннель по п. 1, отличающийся тем, что компоненты туннеля соединены между собой фланцевыми или муфтовыми соединениями.

10. Коммуникационный туннель по п. 1, отличающийся тем, что структурный слой дополнительно включает песок и смолу, а образованная ими песочно-смоляная прослойка располагается между прослойками бамбуковых полос.

| CN 202327397 U, 11.07.2012 | |||

| CN 201651576 U, 24.11.2010 | |||

| КОМПОЗИТНЫЙ СЛОИСТЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2012 |

|

RU2529687C2 |

| CN 205136858 U, 06.04.2016 | |||

| CN 105042213 A, 11.11.2015. | |||

Авторы

Даты

2019-05-06—Публикация

2016-07-20—Подача