ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение представляет собой напорную трубу из термореактивного композита бамбука и песка, пригодную для применения в технологиях сельскохозяйственной ирригации, водоснабжения и канализации, а также защиты от коррозии в нефтехимической отрасли.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

В настоящее время в технологиях сельскохозяйственной ирригации, водоснабжения и канализации, а также защиты от коррозии в нефтехимической отрасли обычно применяются стандартные трубы, в частности, бетонные, ПВХ, полиэтиленовые, полипропиленовые и стеклопластиковые (FRP) трубы (пластмассовые, усиленные стекловолокном трубы и трубы, изготовленные из раствора пластмассы и стекловолокна (FRPM)), а также стальные и чугунные трубы. Бетонные трубы имеют низкую себестоимость при производстве, но и низкий уровень прочности, большой вес и негерметичные трубные соединения. ПВХ, полиэтиленовые и полипропиленовые имеют небольшой вес, ровную поверхность и устойчивость к коррозии, но являются недостаточно прочными и устойчивыми к нагрузкам, а в качестве сырья применяются только синтетические продукты нефтехимической промышленности. Трубы FRP и FRPM имеют высокую степень устойчивости к коррозии и высокий уровень прочности, но сырье для усиления изготавливается из стекловолокна при высоком потреблении энергии. При этом смолистые вещества являются продуктом нефтехимической промышленности, следовательно, продукты и отходы не подлежат вторичной переработке и загрязняют окружающую среду. Металлические трубы, в частности, стальные и чугунные, имеют повышенную прочность, но подвержены коррозии, являются энергетически затратным продуктом и загрязняют окружающую среду. Следовательно, использование стандартных труб приводит не только к значительному потреблению нефтяных и минеральных ресурсов, но и к высокому потреблению энергии, нанесению значительного вреда окружающей среде и быстрому истощению не возобновляемых природных ресурсов. В китайской патентной заявке №2009201212098 на «витую композитную трубу из бамбуковых волокон» описывается конструкция трубы, состоящая из внутреннего финишного слоя, усилительного слоя и внешнего защитного слоя радиальной направленности. Усилительный слой из бамбуковых волокон представляет собой наложение витых бамбуковых волокон на внутренний финишный слой. Слой бамбуковых волокон является круговым слоем из полос бамбуковых волокон, витым слоем бамбуковых волокон или их комбинацией. Изобретение включает, как минимум, два вида слоев бамбуковых волокон. Трубы из бамбукового композита отвечают самым современным требованиям энергосбережения и использования возобновляемых ресурсов, а также затраты на их производство значительно ниже затрат на производство стандартных труб (за исключением бетонных труб). Тем не менее, при их использовании в некоторых отраслях при низком давлении и высокой прочности, в частности, в сельскохозяйственной ирригации, стоимость труб из бамбукового композита остается высокой.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В свете вышеописанной проблематики, целью настоящего изобретения напорной трубы из термореактивного композита бамбука и песка является обеспечение энергосбережения, защита окружающей среды, использование возобновляемого сырья и низкая цена продукта.

Сущность изобретения состоит в том, что напорная труба из термореактивного композита бамбука и песка представляет собой напорную трубу с внутренним финишным слоем и внешним защитным слоем, изготовленная путем наматывания материала изнутри наружу в радиальном направлении, она содержит внутренний усилительный слой, образованный путем наматывания бамбуковых полос, уплотняющий слой связанного песка и внешний усилительный слой, образованный путем наматывания бамбуковых полос изнутри наружу, расположенные между внутренним финишным слоем и внешним защитным слоем.

В частных случаях реализации: бамбуковые полосы внутреннего усилительного слоя равномерно намотаны и наклеены на внешнюю поверхность внутреннего финишного слоя;

- уплотняющий слой связанного песка образован из смеси минерального песка и связующего материала, равномерно нанесенной на внешнюю поверхность внутреннего усилительного слоя; и бамбуковые полосы внешнего усилительного слоя равномерно намотаны и наклеены на внешнюю поверхность уплотняющего слоя связанного песка.

В частных случаях реализации: бамбуковые полосы внутреннего усилительного слоя и внешнего усилительного слоя имеют длину от 0,5 до 2 метров, ширину от 5 до 10 мм и толщину от 0,3 до 1 мм.

В частных случаях реализации: бамбуковые полосы внутреннего усилительного слоя сначала намотаны радиально с образованием первого радиального слоя, наклеенного на внешнюю поверхность внутреннего финишного слоя, а затем бамбуковые полосы намотаны продольно с образованием первого продольного слоя, наклеенного на внешнюю поверхность первого радиального слоя.

В частных случаях реализации: бамбуковые полосы внешнего усилительного слоя сначала намотаны продольно с образованием второго продольного слоя, наклеенного на внешнюю поверхность уплотняющего слоя связанного песка, затем намотаны бамбуковые полосы радиально с образованием второго радиального слоя, наклеенного на внешнюю поверхность второго продольного слоя.

В частных случаях реализации: бамбуковые полосы внешнего усилительного слоя намотаны радиально с образованием второго радиального слоя, наклеенного на внешнюю поверхность уплотняющего слоя связанного песка.

В частных случаях реализации: внутренний финишный слой образован путем наклеивания нетканого материала из бамбуковых волокон на бамбуковый мат с применением связующего материала, и его толщина составляет от 1,2 мм до 2,5 мм.

В частных случаях реализации: внешний защитный слой нанесен на внешнюю поверхность внешнего усилительного слоя, и его толщина составляет от 0,5 до 1,5 мм.

В частных случаях реализации: внутренний финишный слой, внутренний усилительный слой, уплотняющий слой связанного песка и внешний усилительный слой склеены и подвергнуты усадке совместно.

Таким образом, достигается технический результат в виде требуемой прочности и жесткости, которые необходимы для упаковки, хранения и транспортировки изделия.

По сравнению с предшествующим уровнем изобретений напорная труба из термореактивного композита бамбука и песка, с учетом различных вариантов конструкций изобретения, имеет следующие преимущества: напорная труба из термореактивного композита бамбука и песка имеет уплотняющий слой из связанного связующим материалом песка (со связывающим песком), и используемый для его изготовления песок улучшает характеристики консистенции, прочность трубы повышается, а материальные затраты на изготовление композитной напорной трубы сокращаются. Это позволяет использовать высококачественные трубы, имеющие конкурентоспособную цену, в областях, характеризующихся низким давлением и потребностью в высокой прочности, в частности, в сельскохозяйственной ирригации и т.п.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

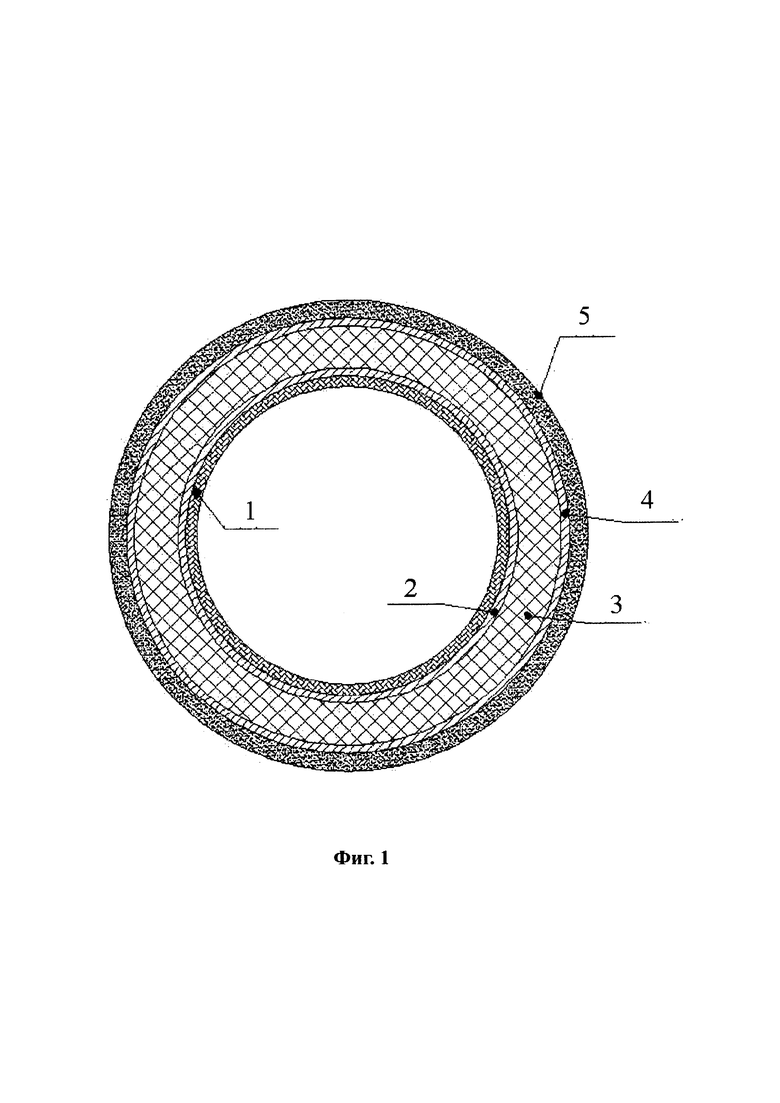

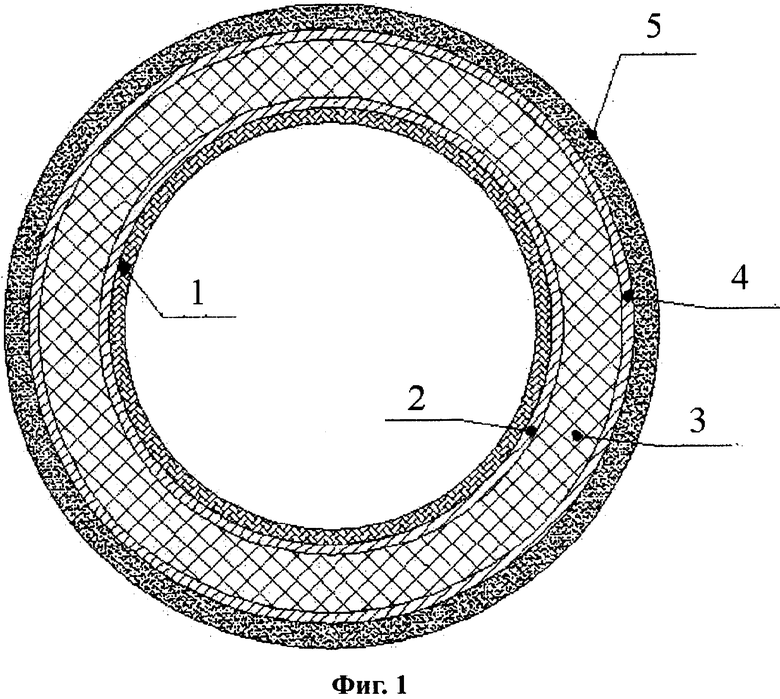

На Фиг. 1 приведена структурная схема напорной трубы из термореактивного композита бамбука и песка.

Напорная труба из термореактивного композита бамбука и песка представляет собой напорную трубу с внутренним финишным слоем 1 и внешним защитным слоем 5, изготовленная путем наматывания материала изнутри наружу в радиальном направлении, она содержит внутренний усилительный слой 2, образованный путем наматывания бамбуковых полос, уплотняющий слой 3 связанного песка (т.е. уплотняющий слой со связывающим песком 3) и внешний усилительный слой 4, образованный путем наматывания бамбуковых полос изнутри наружу, расположенные между внутренним финишным слоем 1 и внешним защитным слоем 5 (из антикоррозийных и герметичных материалов). При использовании напорной трубы при благоприятных условиях окружающей среды толщина внешнего защитного слоя может быть небольшой, и минимальная толщина, равная 0,2 мм, позволит обеспечить выполнение защитной функции слоя.

В частных случаях реализации: бамбуковые полосы внутреннего усилительного слоя 2 равномерно намотаны и наклеены (т.е. наматываются и налипают с помощью синтетической термореактивной смолы) на внешнюю поверхность внутреннего финишного слоя 1;

- уплотняющий слой 3 связанного песка образован из смеси минерального песка (высокой прочности, имеющий низкую цену) и связующего материала (синтетической термореактивной смолы), равномерно нанесенной на внешнюю поверхность внутреннего усилительного слоя 2; и бамбуковые полосы внешнего усилительного слоя 4 равномерно намотаны и наклеены (т.е. наматываются и налипают) на внешнюю поверхность уплотняющего слоя 3 связанного песка.

В частных случаях реализации: бамбуковые полосы внутреннего усилительного слоя 2 и внешнего усилительного слоя 4 имеют длину от 0,5 до 2 метров, ширину от 5 до 10 мм и толщину от 0,3 до 1 мм. Полосы бамбука таких размеров не вызывают трудностей при обработке и имеют высокий коэффициент использования, низкую себестоимость и высокую способность прилипания при тепловом расширении с усадкой при остывании.

В частных случаях реализации: бамбуковые полосы внутреннего усилительного слоя 2 сначала намотаны радиально с образованием первого радиального слоя, наклеенного (т.е. наматываются и налипают с помощью синтетической термореактивной смолы) на внешнюю поверхность внутреннего финишного слоя 1, а затем бамбуковые полосы намотаны продольно с образованием первого продольного слоя, наклеенного на внешнюю поверхность первого радиального слоя.

В частных случаях реализации: бамбуковые полосы внешнего усилительного слоя 4 сначала намотаны продольно с образованием второго продольного слоя, наклеенного на внешнюю поверхность уплотняющего слоя 3 связанного песка, затем намотаны бамбуковые полосы радиально с образованием второго радиального слоя, наклеенного на внешнюю поверхность второго продольного слоя.

В частных случаях реализации: бамбуковые полосы внешнего усилительного слоя 4 намотаны радиально с образованием второго радиального слоя, наклеенного на внешнюю поверхность уплотняющего слоя 3 связанного песка.

В частных случаях реализации: внутренний финишный слой 1 образован путем наклеивания нетканого материала из бамбуковых волокон на бамбуковый мат с применением связующего материала, и его толщина составляет от 1,2 мм до 2,5 мм.

Внутренний финишный слой и его толщина обеспечивают герметичность, антикоррозийную защиту, надлежащее санитарное состояние и гладкость внутренней стенки.

В частных случаях реализации: внешний защитный слой 5 нанесен на внешнюю поверхность внешнего усилительного слоя 4, и его толщина составляет от 0,5 до 1,5 мм.

В частных случаях реализации: внутренний финишный слой 1, внутренний усилительный слой 2, уплотняющий слой 3 связанного песка и внешний усилительный слой 4 склеены и подвергнуты усадке (отверждению).

Являясь возобновляемым и безопасным для окружающей среды ресурсом, бамбук характеризуется небольшим весом, высокой прочностью, устойчивостью к коррозии, невысокой ценой и доступностью. Уплотняющий слой 3 связанного песка не только повышает прочность трубы, но и снижает степень износа бамбука, что, в свою очередь, уменьшает себестоимость.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ КОНСТРУКЦИЙ

Для более подробного описания изобретения, в сочетании с чертежами, ниже приведены описания случаев реализации конструкции напорной трубы из термореактивного композита бамбука и песка.

Вариант 1

Напорная труба из термореактивного композита бамбука и песка DN600 в основном используется в технологиях сельскохозяйственной ирригации, городской канализации, местных канализационных коллекторов для сбора сточных вод, нефтедобывающей промышленности для перекачки нефти и воды, а также циркуляции охлаждающей воды. Как показано на РИС. 1, напорная труба из термореактивного композита бамбука и песка состоит из внутреннего финишного слоя 1, внутреннего усилительного слоя 2, уплотняющего слоя со связывающим песком 3, внешнего усилительного слоя 4 и внешнего защитного слоя 5. Внутренний финишный слой 1, внутренний усилительный слой 2, уплотняющий слой со связывающим песком 3 и внешний усилительный слой 4 надлежащим образом налипают и усаживаются на композите. Внешний защитный слой 5 наносится на внешнюю поверхность внешнего усилительного слоя 4. Ниже приведено описание специального технологического процесса изготовления:

1. Свежий бамбук обрабатывается для получения полос бамбука длиной от 0,5 до 2 метров, шириной от 5 до 10 мм и толщиной от 0,3 до 1 мм.

2. Снимаемая пленка наносится на отполированную прямую заготовку трубы из стали или стеклопластика с внешним диаметром 600 мм, затем на прямую заготовку трубы наносится внутренний финишный слой 1 толщиной от 1,2 до 2,5 мм, изготавливаемый из смолы, имеющей превосходные антикоррозийные характеристики, нетканого материала из бамбуковых волокон и игольчатого бамбукового мата.

3. После усадки внутреннего финишного слоя 1 полосы бамбука загружаются в обмоточную машину и равномерно наносятся на внутренний финишный слой 1 на прямой заготовке трубы путем механического наматывания, сопровождающегося добавлением синтетической термореактивной смолы в соответствии с определенной формулой для изготовления внутреннего усилительного слоя 2. Наматывание внутреннего усилительного слоя 2 производится следующим образом: бамбуковые полосы сначала радиально навиваются для налипания на внешнюю поверхность внутреннего финишного слоя, затем полосы бамбука продольно наматываются для формирования первого продольного слоя для налипания на внешнюю поверхность первого радиального слоя. Толщина всего внутреннего усилительного слоя 2 составляет 4 мм.

4. Затем равномерно размешанная смесь песка и связующего материала наносится на внутренний усилительный слой 2 для образования уплотняющего слоя со связывающим песком 3 толщиной 10 мм.

5. Внешний усилительный слой 4 образуется на уплотняющем слое со связывающим песком 3, а его изготовление соответствует процессу изготовления внутреннего усилительного слоя 2, за исключением того, что при изготовлении внешнего усилительного слоя 4 бамбуковые полосы сначала продольно навиваются для налипания на внешнюю поверхность уплотняющего слоя со связывающим песком, затем радиально навиваются для создания второго радиального слоя для налипания на внешнюю поверхность второго продольного слоя. Толщина внешнего усилительного слоя 4 составляет 4 мм.

6. После завершения наматывания труба нагревается, нанесенный материал и смола усаживаются, образуя целую напорную трубу из термореактивного композита бамбука и песка.

7. Слой герметичной и антикоррозийной смолы с антирадиоактивным наполнителем наносится на внешнюю поверхность трубы, образуя внешний защитный слой 5 толщиной от 0,5 до 1 мм.

Труба подвергалась гидравлическим испытаниям, в результате проведения которых, был отмечен кратковременный перепад давления, равный 1,2 МПа, и прочность 10000 Н/м2, при плотности материала трубы, равной 1,4 и 1,5.

Вариант 2

Напорная труба из термореактивного композита бамбука и песка DN300 в основном используется в технологиях местных коллекторов сельскохозяйственной ирригации, городской канализации, патрубков сточных трубопроводов, нефтедобывающей промышленности для перекачки нефти и воды, а также циркуляции охлаждающей воды. Как показано на РИС 1, напорная труба из термореактивного композита бамбука и песка состоит из внутреннего финишного слоя 1, внутреннего усилительного слоя 2, уплотняющего слоя со связывающим песком 3, внешнего усилительного слоя 4 и внешнего защитного слоя 5. Внутренний финишный слой 1, внутренний усилительный слой 2, уплотняющий слой со связывающим песком 3 и внешний усилительный слой 4 надлежащим образом налипают и усаживаются на композите. Внешний защитный слой 5 наносится на внешнюю поверхность внешнего усилительного слоя 4. Ниже приведено описание специального технологического процесса изготовления:

1. Свежий бамбук обрабатывается для получения полос бамбука длиной от 0,5 до 2 метров, шириной от 5 до 10 мм и толщиной от 0,3 до 1 мм.

2. Снимаемая пленка наносится на отполированную прямую заготовку трубы из стали или стеклопластика с внешним диаметром 300 мм, затем на прямую заготовку трубы наносится внутренний финишный слой 1 толщиной от 1,2 до 2,5 мм, изготавливаемый из смолы, имеющей превосходные антикоррозийные характеристики, нетканого материала из бамбуковых волокон и игольчатого бамбукового мата.

3. После усадки внутреннего финишного слоя 1 полосы бамбука загружаются в обмоточную машину и равномерно наносятся на внутренний финишный слой 1 на прямой заготовке трубы путем механического наматывания, сопровождающегося добавлением синтетической термореактивной смолы в соответствии с определенной формулой для изготовления внутреннего усилительного слоя 2. Наматывание внутреннего усилительного слоя 2 производится следующим образом: бамбуковые полосы сначала радиально навиваются для налипания на внешнюю поверхность внутреннего финишного слоя, затем полосы бамбука продольно наматываются для формирования первого продольного слоя для налипания на внешнюю поверхность первого радиального слоя. Толщина всего внутреннего усилительного слоя 2 составляет 4 мм.

4. Затем равномерно размешанная смесь песка и связующего материала наносится на внутренний усилительный слой 2 для образования уплотняющего слоя со связывающим песком 3 толщиной 6 мм.

5. Полосы бамбука радиально наматываются на внешнюю поверхность уплотняющего слоя со связывающим песком 3, образуя внешний усилительный слой 4, а толщина внешнего усилительного слоя 4 составляет 2 мм.

6. После завершения наматывания труба нагревается, нанесенный материал и смола усаживаются, образуя целую напорную трубу из термореактивного композита бамбука и песка.

7. Слой герметичной и антикоррозийной смолы с антирадиоактивным наполнителем наносится на внешнюю поверхность трубы, образуя внешний защитный слой 5 толщиной от 0,5 до 1 мм.

Труба подвергалась гидравлическим испытаниям, в результате проведения которых, был отмечен кратковременный перепад давления, равный 1,6 МПа, и прочность 15000 Н/м2

Что касается нетканого материала из бамбуковых волокон и игольчатого бамбукового мата, можно использовать другие типы данного материала при ином средстве передачи. При использовании напорной трубы при благоприятных условиях окружающей среды толщина внешнего защитного слоя может быть меньше, и минимальная толщина, равная 0,2 мм, позволит обеспечить выполнение защитной функции слоя.

Если иное не указано, области цифровых значений, приведенные в настоящем изобретении, являются конечными значениями. С учетом приведенных и описанных вариантов конструкции настоящего изобретения, специалистам в данной области очевидно то, что изменения и модификации могут быть внесены без нарушения целостности настоящего изобретения, следовательно, целью прилагаемой формулы изобретения является покрытие всех подобных изменений и модификаций по существу и в рамках настоящего изобретения.

Изобретение относится к производству труб из композитных материалов. Напорная труба из термореактивного композита бамбука и песка имеет внутренний финишный слой (1), внутренний усилительный слой (2), уплотняющий слой связанного песка (3), внешний усилительный слой (4) и внешний защитный слой (5). Труба изготовлена путем наматывания материала изнутри наружу в радиальном направлении. Внутренний усилительный слой (2) образован путем наматывания бамбуковых полос. Уплотняющий слой связанного песка(3) образован при нанесении смеси песка и связывающего материала. Внешний усилительный слой (4) образован путем наматывания бамбуковых полос. Слои нанесены последовательно изнутри наружу, начиная с внутреннего финишного слоя (1) и заканчивая внешним защитным слоем (5). Композитная напорная труба является энергосберегающим и безопасным для окружающей среды продуктом, при изготовлении которого применяется подвергаемое вторичной обработке сырье, и характеризуется низкой ценой. 8 з.п. ф-лы, 1 ил.

1. Напорная труба из термореактивного композита бамбука и песка, напорная труба с внутренним финишным слоем и внешним защитным слоем, изготовленная путем наматывания материала изнутри наружу в радиальном направлении, отличающаяся тем, что она содержит внутренний усилительный слой, образованный путем наматывания бамбуковых полос, уплотняющий слой связанного песка и внешний усилительный слой, образованный путем наматывания бамбуковых полос изнутри наружу, расположенные между внутренним финишным слоем и внешним защитным слоем.

2. Напорная труба по п. 1, отличающаяся тем, что:

бамбуковые полосы внутреннего усилительного слоя равномерно намотаны и наклеены на внешнюю поверхность внутреннего финишного слоя;

уплотняющий слой связанного песка образован из смеси минерального песка и связующего материала, равномерно нанесенной на внешнюю поверхность внутреннего усилительного слоя; и

бамбуковые полосы внешнего усилительного слоя равномерно намотаны и наклеены на внешнюю поверхность уплотняющего слоя связанного песка.

3. Напорная труба по п. 1 или 2, отличающаяся тем, что:

бамбуковые полосы внутреннего усилительного слоя и внешнего усилительного слоя имеют длину от 0,5 до 2 метров, ширину от 5 до 10 мм и толщину от 0,3 до 1 мм.

4. Напорная труба по п. 1 или 2, отличающаяся тем, что:

бамбуковые полосы внутреннего усилительного слоя сначала намотаны радиально с образованием первого радиального слоя, наклеенного на внешнюю поверхность внутреннего финишного слоя, а затем бамбуковые полосы намотаны продольно с образованием первого продольного слоя, наклеенного на внешнюю поверхность первого радиального слоя.

5. Напорная труба по п. 1 или 2, отличающаяся тем, что:

бамбуковые полосы внешнего усилительного слоя сначала намотаны продольно с образованием второго продольного слоя, наклеенного на внешнюю поверхность уплотняющего слоя связанного песка, затем намотаны бамбуковые полосы радиально с образованием второго радиального слоя, наклеенного на внешнюю поверхность второго продольного слоя.

6. Напорная труба по п. 1 или 2, отличающаяся тем, что:

бамбуковые полосы внешнего усилительного слоя намотаны радиально с образованием второго радиального слоя, наклеенного на внешнюю поверхность уплотняющего слоя связанного песка.

7. Напорная труба по п. 1, отличающаяся тем, что:

внутренний финишный слой образован путем наклеивания нетканого материала из бамбуковых волокон на бамбуковый мат с применением связующего материала, и его толщина составляет от 1,2 мм до 2,5 мм.

8. Напорная труба по п. 1, отличающаяся тем, что:

внешний защитный слой нанесен на внешнюю поверхность внешнего усилительного слоя, и его толщина составляет от 0,5 до 1,5 мм.

9. Напорная труба по п. 1, отличающаяся тем, что:

внутренний финишный слой, внутренний усилительный слой, уплотняющий слой связанного песка и внешний усилительный слой склеены и подвергнуты усадке.

| CN 202327397 U, 11.07.2012 | |||

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ ЖИДКОСТЕЙ | 1991 |

|

RU2035034C1 |

| CN 201651576 U, 24.11.2010 | |||

| Деревянная многослойная напорная труба | 1932 |

|

SU35510A1 |

Авторы

Даты

2018-04-06—Публикация

2014-11-04—Подача