Ссылка на родственную заявку

Согласно настоящей заявке испрашивается приоритет в соответствии с предварительной заявкой на выдачу патента США №61/939314, поданной 13 февраля 2014 г., которая таким образом включена ссылкой во всей своей полноте.

Предшествующий уровень техники настоящего изобретения

Комплексы переработки ароматических соединений обычно получают свое сырье из каталитического риформинга, хотя возможны другие источники смешанного ксилольного сырья, такие как полученные из пиробензина с установок крекинга олефинов. Продукт риформинга из риформера содержит бензол (Bz), толуол (TOL), С8 ароматические соединения (этилбензол (ЕВ), три изомера ксилола параксилол (рХ), метаксилол (mX) и ортоксилол (оХ)) и С9+ ароматические соединения, которые представляют собой главным образом С9 и в меньшей степени С10+ ароматические соединения. Большинство комплексов переработки ароматических соединений нацелены на получение параксилола и бензола и, иногда, ортоксилола и метаксилола, хотя рынки для ортоксилола и метаксилола не настолько велики как для параксилола. Параксилол окисляют до терефталевой кислоты, которую очищают и полимеризуют с этиленгилколем для получения сложного полиэфира. Сложный полиэфир используют для получения одежды, пленок и бутылок. Бензол используют при получении многих полезных производных с такими готовыми продуктами, как полистирол, нейлон, поликарбонат и фенольные смолы.

Для получения наибольшего количества параксилола и бензола из данного количества продукта риформинга комплексы переработки ароматических соединений могут содержать установки, которые будут превращать толуол и/или С9+ароматические соединения в продукте риформинга в ксилолы и бензол, включая установки переалкилирования TOL/A9+ (ТА TOL/A9+).

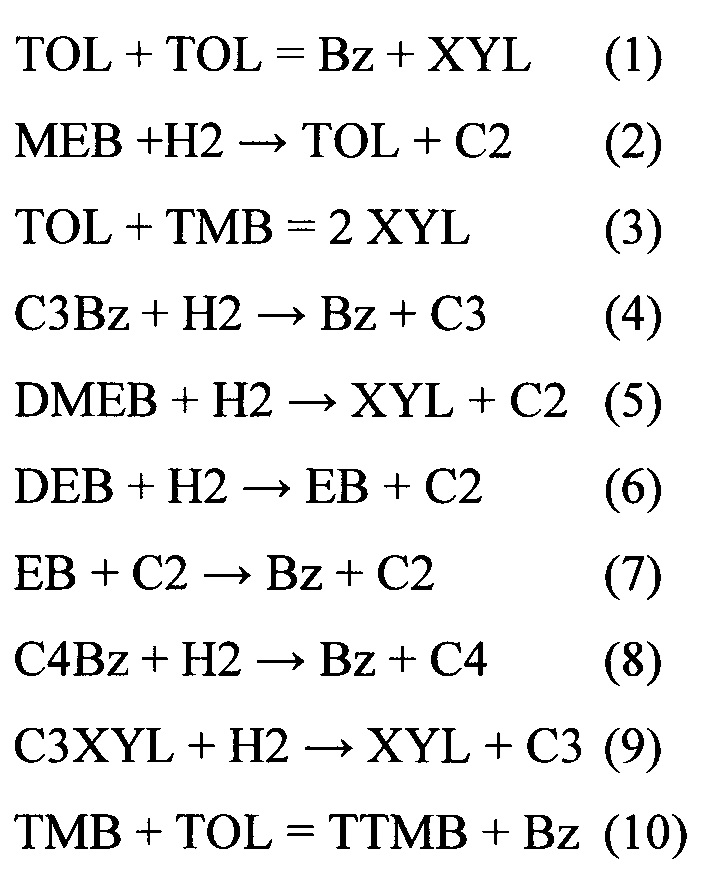

Переалкилирование TOL/A9+ обычно происходит в присутствии водорода. Переработка С9+ ароматических соединений является сложным процессом, поскольку существует ряд изомеров А9 и А10, которые могут подвергаться ряду различных реакций в зависимости от выбора катализатора. Реакции, происходящие в реакторе переалкилирования (ТА) TOL/A9+ включат, помимо прочего:

Где:

XYL = изомеры ксилола,

МЕВ = метилэтилбензолы (3 изомера),

ТМВ = триметилбензолы (три изомера),

C3Bz = пропилбензолы (изопропилбензол = кумол и н-пропилбензол),

Н2 = водород,

С2 = этан,

С3 = пропан,

DMEB = диметилэтилбензолы (6 изомеров),

DEB = диэтилбензолы (3 изомера),

C4Bz = бутилбензолы (4 изомера),

C3XYL = пропилксилолы (включают н-пропилксилолы и изопропилксилолы, известные как кумолы),

ТТМВ = тетраметилбензолы (3 изомера).

Отметим, что гидрокрекинг МЕВ (реакция 2) дает TOL, который может реагировать с ТМВ с образованием ксилолов (реакция 3) или диспропорционировать с образованием ксилолов и бензола (реакция 1). Таким образом, А9+ можно подавать в реактор TOL/A9+ отдельно, т.е. содержание TOL в сырье может быть равно нулю.

Гидрокрекинг МЕВ и пропилбензола (реакции 2 и 4) может происходить с очень высокой степенью конверсии. Однако, реакции переалкилирования, которые дают изомеры ксилола (такие как реакции 1 и 3), имеют ограниченное равновесие. Таким образом, выходящий поток из реактора ТА TOL/A9+ будет содержать легкие фракции, включая С2 и С3, Bz, XYL и непрореагировавшие TOL и А9+. Выходящий поток реактора разделяют на потоки, обогащенные легкими фракциями, Bz, XYL и непрореагировавшими TOL и А9+. TOL и компоненты А9+ рециркулируют в реактор. Разделение выходящего потока реактора на эти потоки является энергозатратным и составляет значительную часть переменных затрат для этих процессов.

Следовательно, остается потребность в других энерго- и капиталосберегающих схемах для разделения выходящего потока из реакторов переалкилирования TOL/A9+.

Краткое раскрытие настоящего изобретения

Настоящее раскрытие направлено на энергосберегающее разделение выходящего потока из реактора ТА TOL/A9+ на потоки, обогащенные по легким фракциям, бензолу, TOL, А8 и А9+. Согласно одному аспекту настоящее раскрытие направлено на способ, который предусматривает (а) подачу сырьевого потока колонны предварительного фракционирования, содержащего толуол, С8 ароматические соединения и С9+ ароматические соединения, в подогреваемую колонну предварительного фракционирования для получения головного потока колонны предварительного фракционирования и кубового потока колонны предварительного фракционирования и (b) подачу головного потока колонны предварительного фракционирования и кубового потока колонны предварительного фракционирования в колонну бокового погона для получения головного потока колонны бокового погона, содержащего толуол, и первого бокового потока колонны бокового погона, содержащего С8 ароматические соединения. Способ может также предусматривать получение кубового потока колонны бокового погона, содержащего С9+ ароматические соединения. Альтернативно, способ может предусматривать получение второго бокового потока колонны бокового погона, содержащего А9, для рециркуляции в реактор переалкилирования TOL/A9+ без дополнительного фракционирования и содержащего С10+ кубового потока колонны бокового погона, который по существу не содержит А9.

Согласно различным аспектам настоящего раскрытия способ предусматривает извлечение параксилола из первого бокового потока колонны бокового погона, содержащего С8 ароматические соединения, для получения продукционного потока параксилола и обедненного по параксилолу потока.

Согласно одному конкретному аспекту настоящего раскрытия сырьевой поток бензольной колонны, содержащий бензол, толуол, С8 ароматические соединения и С9+ ароматические соединения, подают в бензольную колонну для получения головного потока бензольной колонны, содержащего бензол, и кубового потока бензольной колонны, содержащего толуол, С 8 ароматические соединения и С9+ ароматические соединения, причем кубовый поток бензольной колонны представляет собой сырьевой поток колонны предварительного фракционирования.

Согласно другому аспекту сырьевой поток бензольной колонны получают способом, предусматривающим подачу сырьевого потока стабилизационной колонны, содержащего легкие фракции, бензол, толуол, С8 ароматические соединения и С9+ ароматические соединения, в стабилизационную колонну для получения головного потока или потоков стабилизационной колонны, содержащих легкие фракции, и кубового потока стабилизационной колонны, содержащего бензол, толуол, С8 ароматические соединения и С9+ ароматические соединения, причем кубовый поток стабилизационной колонны представляет собой сырьевой поток бензольной колонны.

Согласно этим и другим аспектам настоящего раскрытия способ может предусматривать смешивание выходящего потока реактора переалкилирования, содержащего легкие фракции, бензол, толуол, С8 ароматические соединения и С9+ ароматические соединения, с потоком установки получения параксилола, содержащим бензол и толуол, для получения сырьевого потока стабилизационной колонны.

Согласно одному аспекту способ предусматривает работу колонны бокового погона под давлением выше атмосферного давления и использование конденсирующихся паров в головном потоке колонны бокового погона для получения пара, для подогрева бензольной колонны и/или для подогрева стабилизационной колонны.

Другой вариант осуществления настоящего раскрытия направлен на устройство, которое содержит подогреваемую колонну предварительного фракционирования для приема сырьевого потока предварительного фракционирования, содержащего толуол, С8 ароматические соединения и С9+ ароматические соединения, и получения головного потока колонны предварительного фракционирования и кубового потока колонны предварительного фракционирования и колонну бокового погона для приема головного потока колонны предварительного фракционирования и кубового потока колонны предварительного фракционирования и получения головного потока колонны бокового погона, содержащего толуол, и первого бокового потока колонны бокового погона, содержащего С8 ароматические соединения. Согласно различным аспектам данного варианта осуществления колонна бокового погона дополнительно дает кубовый поток колонны бокового погона, содержащий С9+ ароматические соединения. Альтернативно, колонна бокового погона дополнительно дает второй боковой поток колонны бокового погона, содержащий А9, для рециркуляции в реактор переалкилирования TOL/A9+ без дополнительного фракционирования и содержащий С10+ кубовый поток колонны бокового погона, который по существу не содержит А9.

Согласно другому аспекту устройство содержит бензольную колонну для приема сырьевого потока бензольной колонны, содержащего бензол, толуол, С8 ароматические соединения и С9+ ароматические соединения, и разделения сырьевого потока бензольной колонны на головной поток бензольной колонны, содержащий бензол, и кубовый поток бензольной колонны, содержащий толуол, С8 ароматические соединения и С9+ ароматические соединения, причем кубовый поток бензольной колонны представляет собой сырьевой поток колонны предварительного фракционирования.

Устройство может также содержать стабилизационную колонну для приема сырьевого потока стабилизационной колонны, содержащего легкие фракции, бензол, толуол, С8 ароматические соединения и С9+ ароматические соединения, и получения головного потока стабилизационной колонны, содержащего легкие фракции, и кубового потока стабилизационной колонны, содержащего бензол, толуол, С8 ароматические соединения и С9+ ароматические соединения; причем кубовый поток стабилизационной колонны представляет собой сырьевой поток бензольной колонны.

Устройство может также содержать смеситель для смешивания выходящего потока реактора переалкилирования, содержащего легкие фракции, бензол, толуол, С8 ароматические соединения и С9+ ароматические соединения, с потоком установки получения параксилола, содержащим бензол и толуол, для получения сырьевого потока стабилизационной колонны.

Согласно еще одному варианту осуществления настоящее раскрытие направлено на способ, предусматривающий стадии: проведения реакции в реакторе переалкилирования сырьевого потока реактора, содержащего толуол и необязательно С9+ ароматические соединения, для получения выходящего потока реактора переалкилирования, содержащего легкие фракции, бензол, толуол, С8 ароматические соединения и С9+ ароматические соединения; необязательно смешивания выходящего потока реактора переалкилирования с потоком установки получения параксилола, содержащим бензол и толуол, для получения сырьевого потока стабилизационной колонны, содержащего легкие фракции, бензол, толуол, С8 ароматические соединения и С9+ ароматические соединения; разделения сырьевого потока стабилизационной колонны в стабилизационной колонне для получения головного потока стабилизационной колонны, содержащего легкие фракции, и кубового потока стабилизационной колонны, содержащего бензол, толуол, С8 ароматические соединения и С9+ ароматические соединения; разделения кубового потока стабилизационной колонны в бензольной колонне для получения головного потока бензольной колонны, содержащего бензол, и кубового потока бензольной колонны, содержащего толуол, С8 ароматические соединения и С9+ ароматические соединения; подачи кубового потока бензольной колонны в подогреваемую колонну предварительного фракционирования для получения головного потока колонны предварительного фракционирования и кубового потока колонны предварительного фракционирования; подачи головного потока колонны предварительного фракционирования и кубового потока колонны предварительного фракционирования в колонну бокового погона для получения головного потока колонны бокового погона, содержащего толуол, и первого бокового потока колонны бокового погона, содержащего С8 ароматические соединения; извлечения параксилола из бокового потока колонны бокового погона, содержащего С8 ароматические соединения; и извлечения бензола из головного потока бензольной колонны, причем, по меньшей мере, часть головного потока колонны бокового погона, содержащего толуол, и потока колонны бокового погона, содержащего С9+ ароматические соединения, рециркулируют в реактор переалкилирования.

Краткое описание фигур

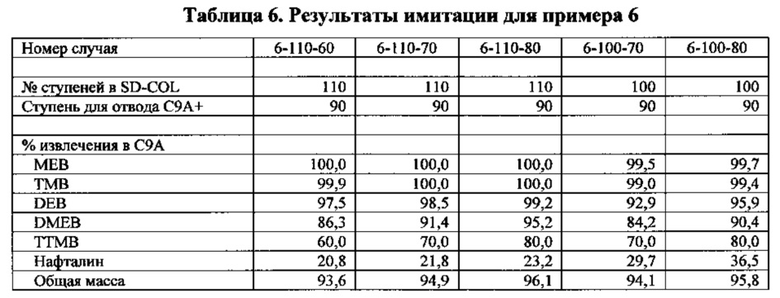

На фиг. 1 показан интегрированный комплекс переработки ароматических соединений для извлечения параксилола посредством способа селективной адсорбции PAREX™. Выходящий поток из реактора переалкилирования TOL/A9+разделяют на потоки, обогащенные бензолом, TOL, С8А и С9А+, при помощи отдельных последовательных колонн для Bz, TOL, отделения ксилолов и для А9.

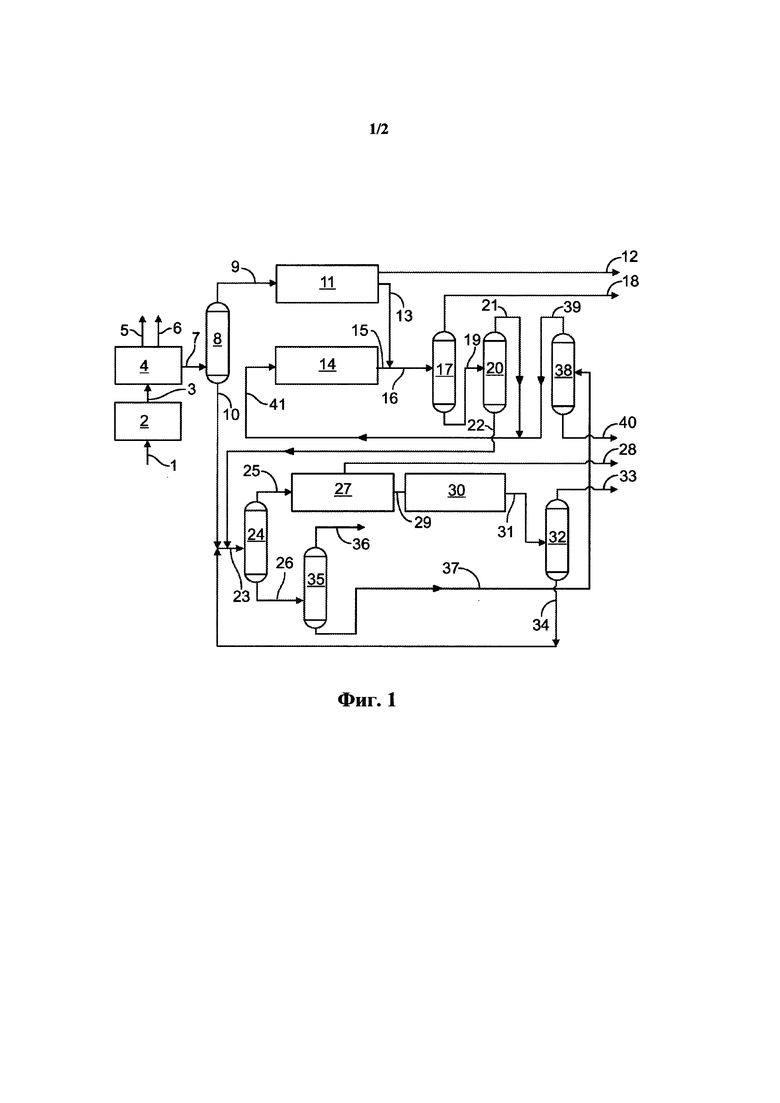

На фиг. 2 показана схема разделения для разделения потоков, обогащенных легкими фракциями, бензолом, толуолом, С8 ароматическими соединениями и С9+ ароматическими соединениями. Схема содержит подогреваемую колонну предварительного фракционирования, питаемую кубовым потоком бензольной колонны, который содержит толуол, С8 ароматические соединения и С9+ ароматические соединения. Головные и кубовые потоки подогреваемой колонны предварительного фракционирования подают в колонну бокового погона, которая дает головной поток колонны бокового погона, содержащий толуол, боковой поток колонны бокового погона, содержащий С8 ароматические соединения, и кубовый поток колонны бокового погона, содержащий С9+ароматические соединения.

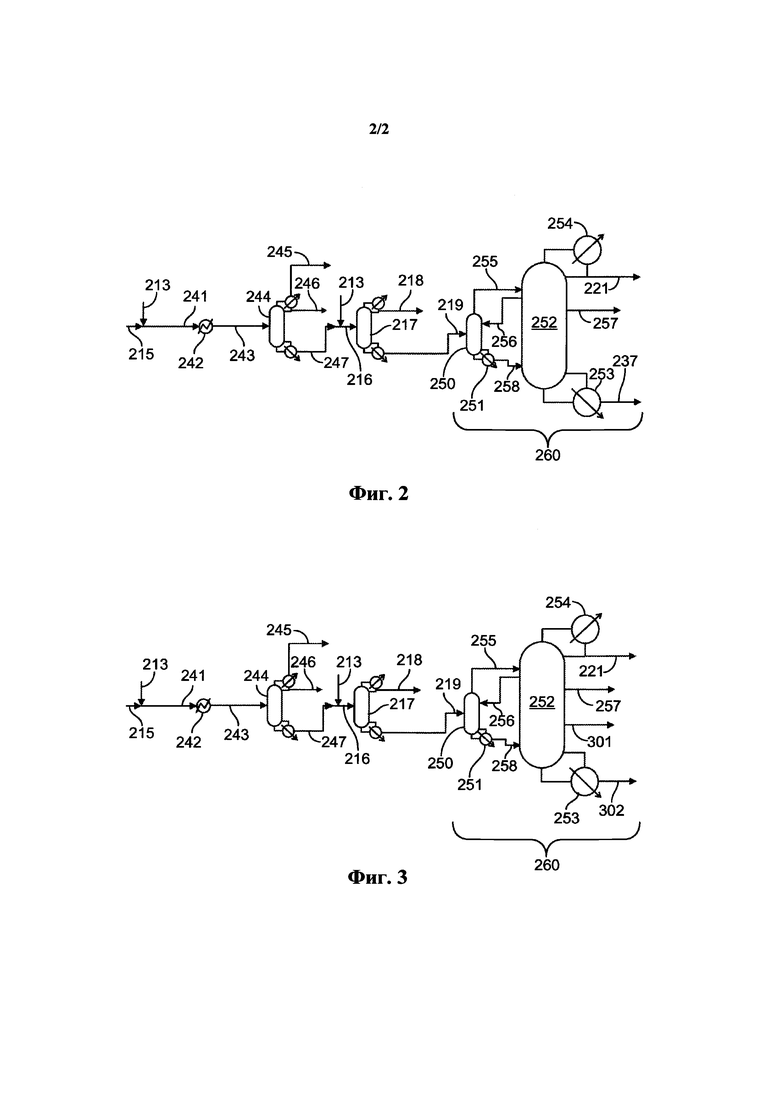

На фиг. 3 показана схема, на которой содержащий А9+ материал для рециркуляции в реактор ТА TOL/A9+ отбирают в виде дополнительного бокового погона колонны бокового погона. Кубовый поток колонны бокового погона содержит С10+.

Специалисты в данной области техники будут учитывать, что элементы на фигурах показаны для простоты и ясности и не обязательно были изображены в масштабе. Например, размеры некоторых элементов на фигурах могут быть увеличены относительно других элементов для того, чтобы способствовать лучшему пониманию варианта(ов) осуществления настоящего изобретения. Специалисты в данной области техники также поймут, что некоторые элементы на этих фигурах могут представлять собой участки комплекса переработки ароматических соединений, которые содержат множество типовых установок и оборудование, такое как реакторы, насосы, дистилляционные колонны, насосы, компрессоры, теплообменники и сепарационное оборудование, такое как фильтры, центрифуги, камеры селективной адсорбции и подобное.

Подробное раскрытие настоящего изобретения

Настоящее раскрытие относится к энергосберегающему способу фракционирования для разделения выходящего потока реактора переалкилирования (ТА) TOL/A9+на потоки, обогащенные легкими фракциями, бензолом, поток, обогащенный TOL, который можно рециркулировать в реактор, поток, обогащенный С8 ароматическими соединениями (А8 или С8А), который можно направлять непосредственно в установку извлечения параксилола кристаллизацией или селективной адсорбцией без необходимости в дополнительном фракционировании, и содержащий А9+ поток, который можно необязательно дополнительно фракционировать для извлечения С9 ароматических соединений (А9 или С9А) и С10 ароматических соединений (А10 или С10А) для рециркуляции в реактор ТА TOL/A9+.

Способы и устройства, раскрытые в настоящем документе, обеспечивают некоторые преимущества и улучшения относительно уровня техники. В качестве одного примера легкие фракции и бензол отделяют в стабилизационной колонне и бензольной колонне, соответственно. Затем кубовый поток бензольной колонны, содержащий TOL, А8 и А9+ (TOL/A8/A9+), разделяют на отдельные потоки, обогащенные этими компонентами, при помощи устройства, содержащего подогреваемую колонну предварительного фракционирования и колонну бокового погона, которая дает: 1) головной поток, обогащенный TOL; 2) поток, обогащенный А9+, причем эти потоки можно рециркулировать в реактор; и 3) боковой поток, обогащенный А8 и по существу не содержащий бензол, TOL и А9+, который можно направлять в установку отделения рХ кристаллизацией или селективной адсорбцией для извлечения продукционного рХ. Давление подогреваемой колонны предварительного фракционирования и колонны бокового погона можно повышать так, что конденсирующиеся головные пары колонны бокового погона можно было использовать для подогрева стабилизационной и/или бензольной колонны и необязательно можно было использовать для получения пара. Головной пар колонны предварительного фракционирования можно подавать в колонну бокового погона без конденсации, таким образом исключая необходимость в конденсаторе, сборнике орошающей фракции и связанном оборудовании. Из колонны бокового погона можно отбирать дополнительный боковой погон, обогащенный А9 и необязательно А10, который можно рециркулировать в реактор. В этом случае кубовый поток колонны бокового погона содержит С10+ углеводороды, которые можно использовать для топливных или других применений. Это исключает необходимость в отдельной колонне для А9 и сохраняет дополнительную энергию.

Специалисты в данной области техники оценят, что обозначение «СХ» относится к соединению, содержащему X атомов углерода, «СХ+» относится к соединению, содержащему X или больше атомов углерода, а «СХ-» относится к соединению, содержащему X или меньше атомов углерода. Выражение «АХ» используют для обозначения потока, содержащего ароматические соединения с X атомами углерода. Например, А9+ можно использовать для обозначения потока, содержащего ароматические соединения с девятью или более атомами углерода. «СХ ароматические соединения» или «СХА» относится к смеси ароматических и неароматических соединений с X атомами. Следовательно, например, «С8 ароматические соединения» или «С8А» обозначает поток ароматических и неароматических соединений с 8 атомами углерода. Аналогично «С8+» может содержать некоторое количество А8+ и ароматические соединения с 8 или более атомами углерода.

Смешанные ксилолы представляет собой выражение, используемое для потока, содержащего не только изомеры ксилола, но также и этилбензол (ЕВ), который имеет такую же молекулярную формулу, что и изомеры ксилола (C8H10), но который является структурным изомером, который имеет одну этильную группу, присоединенную к бензолу, вместо двух метальных групп в случае изомеров ксилола. Существует три изомера ксилолов: ортоксилол (оХ), метаксилол (mX) и параксилол (рХ). Совместно изомеры ксилола и ЕВ называются С8 ароматические соединения или С8А. Температуры кипения С8А очень близки, и поэтому непрактично или неэкономично выделять рХ из смешанных ксилолов дистилляцией. Таким образом, рХ отделяют от С8А такими способами, как кристаллизация или селективная адсорбция рХ.

При использовании в настоящем документе фраза «по существу не содержит» обычно относится к менее чем приблизительно 2 масс. % компонента, более конкретно менее чем приблизительно 1,5 масс. % компонента, например, менее чем приблизительно 1,0 масс. % компонента, если установка отделения рХ представляет собой установку кристаллизации. Согласно одному варианту осуществления, если установка отделения рХ представляет собой установку селективной адсорбции рХ, по существу не содержит А9+ означает менее чем приблизительно 500 массовых частей на миллион, приблизительно 400 массовых частей на миллион, приблизительно 300 массовых частей на миллион, приблизительно 200 массовых частей на миллион или приблизительно 100 массовых частей на миллион А9+ или иное значение, требуемое для сырьевого потока в установку отделения рХ.

При использовании в настоящем документе фраза «поток, обогащенный ароматическим компонентом (или компонентами)» относится к потоку, содержащему такие компоненты и по существу не содержащему другие ароматические компоненты. Например, поток, обогащенный бензолом, означает поток, содержащий главным образом бензол и по существу не содержащий TOL, А8 и А9+. Поток, обогащенный С8А+, означает поток, содержащий главным образом С8А и С9А+, но по существу не содержащий бензол и TOL.

Комплекс переработки ароматических соединений, содержащий схему для разделения выходящего потока реактора из установки ТА TOL/A9+, показан на фиг. 1. Этот комплекс переработки ароматических соединений содержит несколько технологических установок, включая реактор гидроочистки нафты (NHT); риформер, такой как установка UOP CCR PLATFORMING™; экстракционную установку, такую как экстракционная установка UOP SULFOLANE™; установку ТА TOL/A9+, такую как установка UOP TATORAY™; установку извлечения параксилола, которая дополнительно содержит установку изомеризации ксилолов, такую как установка UOP ISOMAR™ для изомеризации изомеров ксилола и конверсии этилбензола (ЕВ); установку селективной адсорбции рХ, такую как установка UOP PAREX™; и дистилляционные колонны для разделения выходящего потока реактора из установки ТА TOL/A9+ и установки изомеризации ксилолов на потоки, обогащенные бензолом, TOL, С8А и С9А+. Дополнительное описание различных аспектов данного комплекса переработки ароматических соединений и установок, которые он содержит, можно найти в справочнике R. A. Meyers, editor, Handbook of Petroleum Refining Processes, 3rd Edition, Mc-Graw-Hill (2004), который включен в настоящий документ во всей своей полноте.

На фиг. 1 поток нафты (поток 1), который содержит С6-С10 парафины и нафтены, подают в установку гидроочистки 2 нафты (NHT). Установка 2 NHT содержит реактор, в котором реагируют серо- и азотсодержащие соединения с водородом (поток не показан) и обычно удаляются серо- и азотсодержащие соединения в виде легких газообразных продуктов, таких как сероводород и аммиак (также не показаны). Поток гидрообработанной нафты (поток 3) направляют в риформер 4. Установка 4 риформинга содержит реактор, который циклизирует прямоцепочечные и разветвленные парафины с образованием нафтенов и дегидрирует нафтены с образованием ароматических соединений. В риформере получают поток, обогащенный водородом 5 и легкими фракциями 6, и поток, содержащий С5+ углеводороды (поток 7), который обогащен ароматическими соединениями, включая бензол, толуол, С8 ароматические соединения и С9+ ароматические соединения. Поток 7 подают в колонну 8 отделения продуктов риформинга. В колонне 8 отделения продуктов риформинга образуется головной поток (поток 9), обогащенный С7-углеводородами, который содержит бензол и толуол, и кубовый поток, содержащий С8+ ароматические соединения (поток 10). Поток 9 подают в экстракционную установку 11, в которой разделяют поток рафината (поток 12), содержащий главным образом С5-С7 неароматические соединения, который обеднен по ароматическим соединениям, и поток экстракта (поток 13), обогащенный бензолом и толуолом и по существу не содержащий неароматические соединения. Поток 13 объединяют с жидким выходящим потоком из установки 14 переалкилирования (ТА) TOL/A9+. Установка 14 ТА TOL/A9+ содержит реактор, в котором превращают, по меньшей мере, часть TOL и А9+ в продукты, содержащие бензол и изомеры ксилола, посредством реакций, включая реакции 1-10 (выше). Установка 14 TOL/A9+ потребляет водород из обогащенного водородом сырьевого потока (не показан), и в ней образуются легкие фракции (не показаны). Легкие фракции можно удалять при помощи стабилизационной колонны (не показана), которая может быть частью установки TOL/A9+.

Стабилизированный выходящий поток реактора из установки 14 ТА TOL/A9+ (поток 15) содержит бензол, непрореагировавший TOL, С8А и непрореагировавшие С9А+. Поток 15 объединяют с потоком из экстракционной установки 11 (потоком 13) с получением потока 16. Бензол, TOL, С8А и С9А+ в объединенном потоке 16 разделяют в последовательных дистилляционных колоннах 17, 20, 24 и 38 для бензола, толуола, отделения ксилолов и А9. На фиг. 1 показано необязательное совместное получение ортоксилольного продукта в виде головного потока колонны 35 для оХ.

Поток 16 направляют в бензольную колонну 17, в которой получают головной поток, содержащий бензол (поток 18 продукционного бензола) и по существу не содержащий другие ароматические соединения, и кубовый поток (поток 19), содержащий С7+ ароматические соединения. Поток 19 направляют в колонну 20 для TOL, в которой получают головной поток (поток 21), содержащий TOL и по существу не содержащий другие ароматические соединения, который направляют в установку ТА 14 TOL/A9+, и кубовый поток (поток 22), содержащий С8+ароматические соединения.

Поток 22 смешивают с кубовым потоком гептаноотгонной колонны 32 (потоком 34) и кубовым потоком колонны 8 отделения продуктов риформинга (потоком 10) с образованием сырьевого потока (потока 23), направляемого в колонну 24 отделения ксилолов. В колонне 24 получается головной поток, содержащий С8А и некоторое количество TOL (поток 25) и по существу не содержащий другие ароматические соединения, и кубовый поток (поток 26), содержащий С9А+, и в этом случае содержащий главным образом фракцию оХ в объединенном сырьевом потоке колонны отделения ксилолов (поток 23). Ортоксилол получают в виде головного продукта колонны 35. Совместное производство оХ в комплексе переработки ароматических соединений необязательно. Кубовый поток колонны 35, содержащий А9+, направляют в колонну 38 для А9, в которой получается головной поток 39, содержащий А9 и обычно некоторое количество А10, который рециркулируют в установку ТА TOL/A9+. Кубовый поток колонны 38, содержащий С10+, отбирают в качестве продукта для использования в виде топлива, например, или для других применений.

Согласно одному варианту осуществления схемы, показанной на фиг. 1, конденсирующиеся пары колонны отделения ксилолов (XS) в комплексе переработки ароматических соединений, содержащем установку селективной адсорбции рХ PAREX™, можно использовать для подогрева экстракта и рафината колонн на участке PAREX™ (которые не показаны). Таким образом, может быть недостаточно дополнительного тепла, доступного в конденсирующихся головных паров XS для подогрева бензольной колонны или толуольной колонны установки переалкилирования TOL/A9+.

Поток 25 направляют в установку 27 извлечения рХ, такую как установка UOP PAREX™, в которой получают продукционный рХ высокой чистоты (поток 28) и поток рафината (поток 29), который обеднен по рХ. Когда установка извлечения рХ представляет собой установку UOP PAREX™, в ней может также получаться поток, обогащенный TOL (не показан), из совместно адсорбированного TOL, который можно направлять в установку 14 ТА TOL/A9+. Обедненный по рХ поток рафината (поток 29) направляют в установку 30 изомеризации ксилолов, которая содержит реактор, в котором изомеризуются ксилолы в обедненном по рХ рафинате до приблизительно равновесного распределения, и превращается, по меньшей мере, часть ЕВ в изомеры ксилола или бензол и этан. Катализаторы изомеризации ксилолов, которые превращают ЕВ главным образом в изомеры ксилола или в бензол и этан, хорошо известны специалистам в данной области техники. Реакции изомеризации ксилола и конверсии ЕВ обычно происходят в паровой фазе, потребляют водород из обогащенного водородом сырьевого потока (не показан) и могут давать обогащенный водородом отходящий поток (не показан). Однако, известны процессы изомеризации ксилола и конверсии ЕВ, которые проводят в жидкой или сверхкритической фазах без добавления водорода.

Выходящий поток реактора (поток 31) из установки 30 изомеризации ксилолов можно направлять в гептаноотгонную колонну 32, в которой получают С7- поток (поток 33). Поток 33 может представлять собой парообразный поток, жидкий поток или оба. Поток(и) 33 может содержать бензол и TOL и может быть дополнительно стабилизирован для удаления легких фракций перед направлением в бензольную колонну 17 или экстракционную установку 11 для извлечения бензола в качестве продукта и TOL для рециркуляции в установку 14 ТА TOL/A9+. Эта стабилизационная колонна не показана на фиг. 1.

Кубовый поток гептаноотгонной колонны (поток 34) содержит С8А+. Этот поток объединяют с кубовым потоком колонны отделения продуктов риформинга (потоком 10) и кубовым потоком колонны 20 для TOL (потоком 22), который также содержит С8А+, и направляют в колонну 24 отделения ксилолов.

Кубовый поток колонны отделения ксилолов (поток 26) можно направлять в колонну 35 для оХ, в которой получают головной поток продукционного оХ (поток 36) и кубовый поток (поток 37), содержащий А9+. Поток 37 направляют в колонну 38 для А9, в которой получают кубовый поток (поток 40), содержащий С10+, который можно отбирать в виде продукта для использования, например, в качестве топлива, и головной поток (поток 39), содержащий А9+, который можно направлять в установку ТА TOL/A9+.

Возвращаясь теперь к фиг. 2 увидим, что выходящий поток реактора (не показан) установки ТА TOL/A9+ (поток 215) можно объединять с потоком экстракта экстракционной установки (не показана) (потоком 213) с получением сырьевого потока стабилизационной колонны (поток 241). Поток 241 можно предварительно нагревать в теплообменнике 242 с получением предварительно подогретого потока (потока 243), который направляют в стабилизационную колонну 244. Тепло, используемое для предварительного подогрева потока 241, можно получать от теплого технологического потока, доступного в комплексе переработки ароматических соединений. Стабилизационная колонна 244 дает парообразный головной поток (поток 245), который содержит легкие парообразные углеводороды, кубовый поток (поток 247), который содержит бензол, TOL, С8А и С9А+, и может давать жидкий головной поток (поток 246), который может представлять собой увлекаемый с бензолом поток, содержащий бензол и неароматические кипящие совместно с бензолом соединения.

Поток 247 можно объединять с потоком экстракта экстракционной установки (не показана) (потоком 213), содержащим бензол и толуол, для получения сырьевого потока бензольной колонны (потока 216). Поток 216 направляют в бензольную колонну 217, в которой получают головной поток (поток 218), содержащий бензол, и кубовый поток (поток 219), содержащий TOL, С8А и С9А+.

Поток 219 направляют в дистилляционное устройство 260 с колонной 250 предварительного фракционирования, содержащей подогреватель 251, и колонной 252 бокового погона. Колонна 250 предварительного фракционирования дает головной поток (поток 255), который направляют в качестве сырья в колонну 252 бокового погона. Согласно одному варианту осуществления головной поток 255 предпочтительно представляет собой парообразный поток, но может быть жидким потоком, если колонна 250 предварительного фракционирования имеет конденсатор на верху колонны, или он может быть как парообразным, так и жидким потоком. Колонна 250 предварительного фракционирования также дает жидкий кубовый поток (поток 258), который направляют в качестве сырья в колонну 252 бокового погона.

Колонная 252 бокового погона дает несколько потоков, включая жидкий поток (поток 256), используемый в качестве флегмы для колонны 250 предварительного фракционирования, головной поток (поток 221), содержащий TOL и по существу не содержащий С8А+, поток бокового погона (поток 257), содержащий А8 и по существу не содержащий TOL и А9+, и кубовый поток (поток 237), содержащий С9А+и по существу не содержащий А8-. Поток, содержащий TOL (поток 221), можно рециркулировать в установку ТА TOL/A9+(не показана). Кубовый поток, содержащий А9+ (поток 237), можно направлять в колонну для А9 (не показана), в которой можно получать головной поток, содержащий А9 и некоторое количество А10, который можно рециркулировать в установку ТА TOL/A9+, и кубовый поток, содержащий С10+, который по существу не содержит А9, который можно использовать, например, в качестве топлива. Колонна 252 бокового погона содержит подогреватель 253 и один или несколько конденсаторов 254. Конденсаторы можно использовать для подогрева других колонн, таких как стабилизационная колонна 244, бензольная колонна 217, и/или использовать для получения пара.

Фиг. 3 идентична фиг. 2 за исключением того, что (1) дополнительный поток бокового погона (поток 301) отбирают из колонны 252 бокового погона, содержащий главным образом А9 и некоторое количество А10, для рециркуляции в реактор ТА TOL/A9+ и 2) кубовый поток колонны бокового погона (поток 302), содержащий С10+, который можно использовать, например, в качестве топлива. Данный вариант осуществления исключает необходимость в отдельной колонне для А9, а также снижает энерго- и капитальные затраты для комплекса переработки ароматических соединений. Поток, содержащий А8 и по существу не содержащий TOL и А9+(поток 257), можно направлять на участок извлечения рХ для извлечения продукционного рХ.

Различные варианты осуществления колонны предварительного фракционирования и колонны бокового погона, включая примеры мест расположения тарелок для сырьевых потоков 255 и 258 для колонны бокового погона и отвода потока 256 флегмы и потока 257 бокового погона, представлены в примерах.

Согласно некоторым вариантам осуществления колонну предварительного фракционирования и колонну бокового погона можно объединять в одном корпусе колонны с разделительной стенкой с подогревателем для стороны предварительного фракционирования.

Как показано в примерах, комбинацию колонны предварительного фракционирования (PREFRAC) и колонны бокового погона (SD-COL) можно разработать для удовлетворения требованиям к TOL и А9+ в содержащем А8 потоке бокового погона так, что этот поток можно направлять непосредственно в установку, которая отделяет рХ или селективной адсорбцией, или кристаллизацией.

Согласно некоторым аспектам способов и устройств, раскрытых в настоящем документе, колонна бокового погона и, следовательно, колонна предварительного фракционирования разработаны для работы при давлениях в верхней части колонны достаточно высоких, чтобы конденсирующиеся головные пары колонны бокового погона можно было использовать для подогрева бензольной колонны, стабилизационной колонны и/или получения пара для сохранения дополнительной энергии. Специалист в данной области техники признает, что температура конденсирующихся головных паров колонны с полным конденсатором, такой как SD-COL, связана с давлением в верхней части такой колонны. Аналогично, температура кубовых потоков связана с давлением такой колонны, и, таким образом, давление колонны определяет минимальную температуру нагревающей среды, которую можно использовать для подогрева такой колонны. Давление насыщенного пара связано с температурой нагревающей среды, требуемой для получения такого пара. Во всех случаях чем выше давление, тем выше температура. Температура конденсирующихся головных паров первой колонны должна быть выше, чем температура в кубе второй колонны, который подогревают первой колонной, и она должна быть выше на такое значение, которое обеспечивает достаточную движущую силу для теплообмена. Таким образом, давление в верхней части колонны бокового погона (SD-COL) и, следовательно, колонны предварительного фракционирования (PREFRAC) можно повышать для обеспечения температуры конденсирующихся головных паров SD-COL, которая выше температуры кубовых потоков колонны на приблизительно 5 -приблизительно 25 градусов Цельсия, более предпочтительно выше на приблизительно 10 - приблизительно 15 градусов Цельсия, поэтому эти пары используют для подогрева, или выше температуры насыщения пара, который образуется. Повышение давления в колонне свыше того, которое обеспечивает такие разницы температур, возможно, но будет увеличивать толщину стенок, требуемую для колонны и, таким образом, ее стоимость.

Если конденсирующиеся пары SD-COL используются для подогрева бензольной колонны, тогда давление в верхней части SD-COL можно повышать, например, свыше приблизительно 50 фунтов/кв. дюйм абсолютного давления (345 кПа абсолютного давления). Если поток значим для потоков процесса нагревания в комплексе переработки ароматических соединений или для отвода в другие установки, предпочтительно повышать давление колонн предварительного фракционирования и бокового погона так, чтобы пар можно было получать из конденсирующихся головных паров колонны бокового погона. Полученный пар извлекает некоторую часть энергии, подаваемой в подогреватели колонн, в качестве полезной энергии. Для получения пара среднего давления (10 бар(изб.)) давление в верхней части SD-COL можно повышать свыше приблизительно 115 фунтов/кв. дюйм абсолютного давления (793 кПа абсолютного давления). Если конденсирующиеся головные пары SD-COL используются только для получения пара низкого давления (25 фунтов/кв. дюйм абсолютного давления), тогда давление в верхней части SD-COL необходимо будет повышать только до свыше приблизительно 22 фунтов/кв. дюйм абсолютного давления (152 кПа абсолютного давления). Если конденсирующиеся головные пары колонны бокового погона используются только для подогрева стабилизационной колонны, тогда давление в верхней части SD-COL можно повышать до свыше приблизительно 115 фунтов/кв. дюйм абсолютного давления (793 кПа абсолютного давления).

Согласно некоторым вариантам осуществления способов и устройств, раскрытых в настоящем документе, выходящий поток реактора TOL/A9+ разделяют при помощи схем фракционирования фиг. 2 или фиг. 3, описанных выше, которые разработаны для получения содержащего А8 потока бокового погона, который удовлетворяет требованиям менее 500 массовых частей на миллион А9+, подходящих для подачи непосредственно в установку, которая отделяет рХ селективной адсорбцией. Согласно различным вариантам осуществления содержащий А8 поток бокового погона содержит менее чем приблизительно 2 масс. % TOL и более конкретно менее чем приблизительно 1,5 масс. % TOL, некоторую часть которого можно извлекать посредством колонны окончательного удаления TOL в установке селективной адсорбции (не показана).

Согласно некоторым вариантам осуществления, показанным на фиг 2 и фиг. 3, стабилизационная колонна 244 разработана в виде дексаноотгонной колонны, где неароматические совместно кипящие с бензолом соединения удаляют в головных потоках 245 и 246. В этом случае поток 218 может соответствовать требованиям для продажного продукционного бензола. Согласно другим вариантам осуществления стабилизационная колонна 244 может быть разработана в виде пентаноотгонной колонны, где С5- углеводороды удаляют в головных потоках 245 и 246, а поток, обогащенный бензолом (поток 218), или кубовый поток 247 стабилизационной колонны направляют в экстракционную установку для удаления неароматических совместно кипящих с бензолом соединений.

Установки, которые отделяют рХ кристаллизацией, могут допускать намного более высокие уровни А9+ в своем сырье. Коммерческие установки кристаллизации рХ работают с содержанием А9+ до 2 масс. % или даже выше. Согласно другому варианту осуществления настоящего раскрытия выходящий поток из реактора TOL/A9+ разделяют при помощи схем фракционирования фиг. 2 и фиг. 3, описанных выше, разработанных для получения содержащего А8 потока бокового погона, который содержит менее чем приблизительно 2 масс. % А9+, в частности менее чем приблизительно 1,5 масс. % А9+, и более конкретно менее чем приблизительно 1,0 масс. % А9+, что является подходящим для подачи непосредственно на участок отделения рХ, на котором отделяют рХ кристаллизацией. Варианты осуществления, в которых используют установку кристаллизации для отделения рХ, будут требовать меньше энергии для отделения, чем варианты осуществления, в которых используют установку селективной адсорбции для извлечения рХ.

Согласно другим вариантам осуществления комплексы переработки ароматических соединений, содержащие различные комбинации обычных установок диспропорционирования толуола (TDP), установок селективного диспропорционирования толуола (STDP), которые дают изомеры ксилолов, обогащенные рХ, и/или TOL/A9+пользуются схемой разделения настоящего раскрытия.

Примеры

Следующие примеры представлены только с целями пояснения и не предназначены для ограничения настоящего раскрытия.

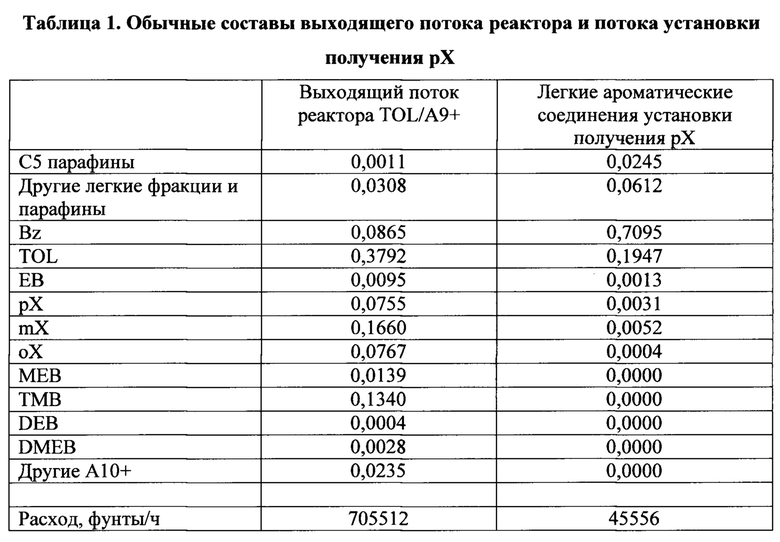

Поток С7- (легких ароматических соединений) установки получения рХ, содержащий бензол и TOL, и конденсированный выходящий поток реактора TOL/A9+ с массовыми долями компонентов, показанными в таблице 1, используют в примерах. Конденсированный выходящий поток реактора TOL/A9+ содержит 640 массовых частей на миллион нафталина. Составы являются обычными, но, как известно специалистам в данной области техники, составы и расходы зависят от многих переменных, включая состав продукта риформинга и относительный размер установки получения рХ и установки TOL/A9+.

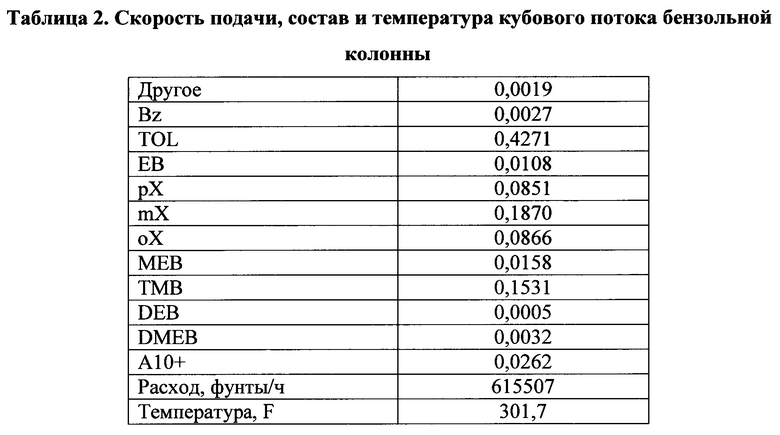

Во всех примерах данную смесь предварительно нагревают и направляют в стабилизационную колонну, в которой удаляют легкие фракции, а затем в бензольную колонну, где поток, обогащенный бензолом, отбирают в верхней части колонны для продажи в качестве бензола высокой чистоты или в качестве сырья для экстракционной установки, где бензол дополнительно очищают путем удаления главным образом потока неароматического рафината. Рабочие характеристики всех колонн, включая составы и условия всех потоков продуктов колонн, имитировали при помощи имитатора технологического процесса ASPEN Plus® от Aspen Technology, Inc. Для всех примеров конструкция стабилизационной колонны и бензольной колонны остается одинаковой. Таким образом, скорость подачи и состав кубовых потоков бензольной колонны остаются одинаковыми. Типичные требования для бензольной колонны представляют 98% извлечения бензола в головном потоке и 400 массовых частей на миллион TOL с основным компонентом Bz. Скорость подачи, состав и температура кубового потока бензольной колонны представлены в таблице 2.

Рассчитанная используемая нагрузка бензольной колонны для всех примеров, полученных из имитаций ASPEN Plus®, составляет 79,5 МБТЕ/ч (23,3 МВт), а рассчитанная температура кубового потока бензольной колонны составляет приблизительно 150°С. Рассчитанная используемая нагрузка стабилизационной колонны составляет 37,7 МБТЕ/ч (11,0 МВт), а рассчитанная температура кубового стабилизационной колонны потока составляет приблизительно 184°С.

Пример 1: Схема разделения для получения потока А8. подходящего для направления непосредственно в установку для извлечения рХ селективной адсорбцией

В примере 1 показано получение смешанных ксилолов посредством дополнительного фракционирования кубового потока бензольной колонны, следуя схеме фракционирования фиг. 1.

Кубовый поток бензольной колонны подают в толуольную колонну, имитируемую как содержащую 52 теоретических ступеней с подачей на 26 ступень. Давление пара, выходящего с верхней тарелки, устанавливают на 62,3 фунтов/кв. дюйм абсолютного давления (430 кПа абсолютного давления), а конденсатор предполагается как имеющий перепад давления 5 фунтов/кв. дюйм (34,5 кПа). Проектные характеристики направлены на имитацию колонны с 0,5 масс. % С8А в содержащем TOL головном потоке и 1 масс. % TOL в С8А в кубовом потоке колонны. Расчетная используемая нагрузка подогревателя из имитации составляет 152,6 МБТЕ/ч (44,7 МВт). Температура сконденсированных головных паров колонны составляет 166,2°С, а расчетная нагрузка конденсатора составляет 125,1 МБТЕ/ч (36,7 МВт), что достаточно для подогрева бензольной колонны.

Кубовый поток толуольной колонны направляют в колонну отделения ксилолов (XS), имитируемую как содержащую 122 теоретических ступеней с подачей на 91 ступень сверху. Давление пара, отводимого с верхней тарелки, устанавливают на 85 фунтов/кв. дюйм абсолютного давления (586 кПа) так, что конденсирующиеся головные пары имеют температуру, достаточную для подогрева экстракционных и рафинирующих колонн установки, которая отделяет рХ селективной адсорбцией. Проектные характеристики направлены на имитацию колонны отделения ксилолов с 0,05 масс. % (500 массовых частей на миллион) А9+ в содержащем С8А головном потоке и 1 масс. % С8А в содержащем С9А+ кубовом потоке колонны. Расчетная используемая нагрузка подогревателя колонны из имитации составляет 112,8 МБТЕ/ч (33,1 МВт).

Таким образом, общая используемая нагрузка подогревателя в 265,4 МБТЕ/ч (77,8 МВт) для колонны для TOL и колонны XS требуется для проведения желаемого разделения кубового потока бензольной колонны на поток TOL, поток С8А и поток А9+, где поток С8А содержит 1 масс. % TOL и соответствует требованию 500 частей на миллион А9+ с тем, чтобы этот поток можно было направлять непосредственно в установку селективной адсорбции для отделения рХ.

Поток А9+ можно направлять в колонну для А9, в которой можно получать головной поток, содержащий А9 и некоторое количество А10, который можно рециркулировать в установку ТА TOL/A9+, и кубовый поток, содержащий С10+, который по существу не содержит А9, который можно использовать, например, в качестве топлива.

Пример 2: Схема разделения для получения потока А8. подходящего для направления непосредственно в установку для извлечения рХ кристаллизацией

В примере 2 показано получение смешанных ксилолов посредством дополнительного фракционирования кубового потока бензольной колонны, следуя схеме фракционирования фиг. 1.

Конструкция бензольной и толуольной колонн является такой же, как для примера 1. Кубовый поток бензольной колонны подают в толуольную колонну, имитируемую как содержащую 52 теоретических ступеней с подачей на 26 ступень. Давление пара, выходящего с верхней тарелки, устанавливают на 62,3 фунтов/кв. дюйм абсолютного давления (430 кПа абсолютного давления), а конденсатор предполагается как имеющий перепад давления 5 фунтов/кв. дюйм (34,5 кПа). Проектные характеристики направлены на имитацию колонны с 0,5 масс. % С8А в содержащем TOL головном потоке и 1 масс. % TOL в С8А в кубовом потоке колонны. Расчетная используемая нагрузка подогревателя из имитации составляла 152,6 МБТЕ/ч (44,7 МВт). Температура сконденсированных головных паров составляет 166,2°С, а расчетная нагрузка конденсатора составляла 125,1 МБТЕ/ч (36,7 МВт), что достаточно для подогрева бензольной колонны.

Кубовый поток толуольной колонны направляют в колонну отделения ксилолов (XS), имитируемую как содержащую 122 теоретических ступеней с подачей на 91 ступень сверху. Как в примере 1, проектные характеристики направлены на имитацию колонны отделения ксилолов с 1 масс. % С8А в содержащем С9А+ кубовом потоке колонны. Однако, поскольку установка кристаллизации может допускать более высокие концентрации А9+ в сырье для кристаллизации, требования для А9+ в потоке А8 снижаются до 1 масс. % А9+. Это незначительно снижает расчетную требуемую используемую нагрузку подогревателя колонны до 107,0 МБТЕ/ч (31,4 МВт).

Таким образом, для данного примера общая используемая нагрузка подогревателя в 259,6 МБТЕ/ч (76,1 МВт) для колонны для TOL и колонны XS требуется для проведения желаемого разделения кубового потока бензольной колонны на поток TOL, поток С8А и поток А9+, где поток С8А содержит 1 масс. % TOL и 1 масс. % А9+ с тем, чтобы этот поток можно было направлять непосредственно в установку кристаллизации для отделения рХ.

Поток А9+ можно направлять в колонну для А9, в которой можно получать головной поток, содержащий А9 и некоторое количество А10, который можно рециркулировать в установку ТА TOL/A9+, и кубовый поток, содержащий С10+, который по существу не содержит А9, который можно использовать, например, в качестве топлива.

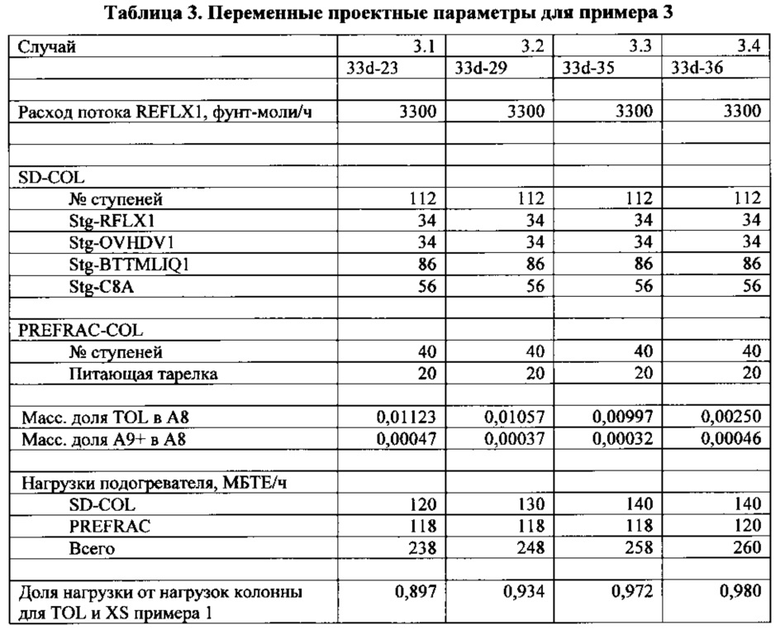

Пример 3: Схема разделения для получения потока А8. подходящего для направления непосредственно в установку для извлечения рХ селективной адсорбцией

Схема разделения для данного примера показана на фиг. 2 и была имитирована посредством ASPEN. Конструкция стабилизационной и бензольной колонн является такой же, как для примеров 1 и 2. Обеспечивают различные комбинации проектных параметров для колонны предварительного фракционирования и колонны бокового погона. Комбинации переменных проектных параметров с соответствующими рабочими параметрами колонн подытожены в таблице 3 для некоторых случаев, где снижения потребления энергии можно достигать относительно примера 1, в то же время удовлетворяя требованиям менее 1,5 масс. % TOL и менее 500 массовых частей на миллион А9+ в потоке А8 с тем, чтобы поток А8 можно было направлять в установку селективной адсорбции для отделения рХ без необходимости в дополнительном фракционировании. Общая используемая нагрузка колонн предварительного фракционирования (PREFRAC) и бокового погона (SD-COL) из примера 3 представляют нагрузку, требуемую для разделения кубового потока колонны для Bz на поток TOL, подходящий для рециркуляции в реактор TOL/A9+, поток А9+ и поток А8, которые можно направлять непосредственно в установку селективной адсорбции для извлечения рХ без необходимости в дополнительном фракционировании. Поток А9+ можно направлять в колонну для А9, в которой можно получать головной поток, содержащий А9 и некоторое количество А10, который можно рециркулировать в установку ТА TOL/A9+, и кубовый поток, содержащий С10+, который по существу не содержит А9, который можно использовать, например, в качестве топлива.

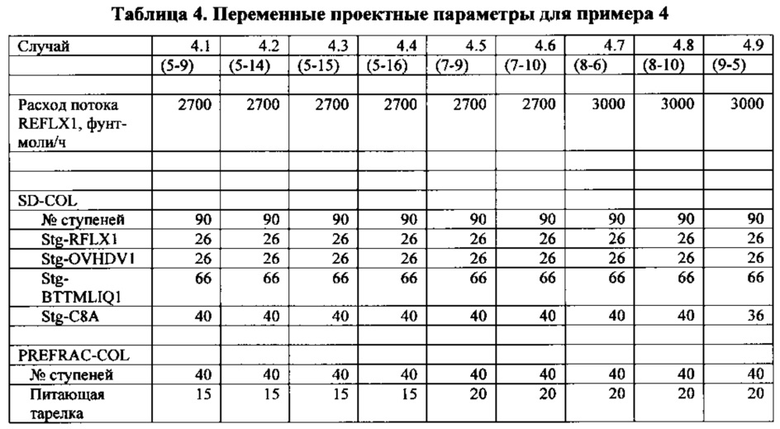

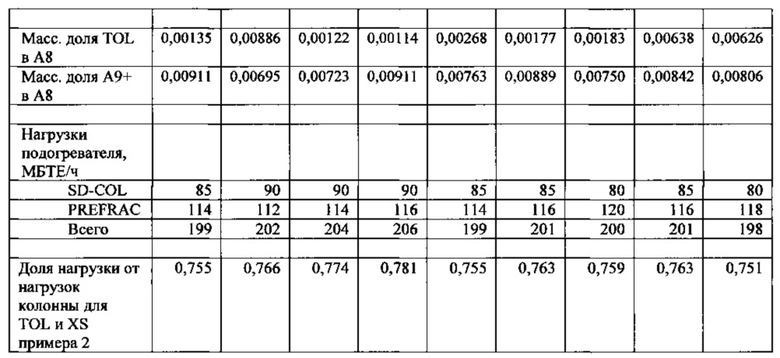

В таблицах 3 и 4 показаны примеры переменных проектных параметров. «SD-COL, № ступеней» представляет собой число теоретических ступеней для данной колонны при имитации, включая одну ступень для подогревателя и одну ступень для конденсатора. «SD-COL, Stg-RFLX1» представляет собой ступень колонны бокового погона, где жидкий боковой погон отбирают для возврата флегмы в колонну предварительного фракционирования. «SD-COL, Stg-OVHDV1» представляет собой ступень колонны бокового погона, на которую направляют головной пар из колонны предварительного фракционирования. «SD-COL, Stg-BTTMLIQ1» представляет собой ступень колонны бокового погона, на которую направляют кубовую жидкость из колонны предварительного фракционирования. «SD-COL, Stg-C8A» представляет собой ступень колонны бокового погона, с которой отбирают С8А в качестве бокового погона.

Как видно из данных в таблице 3, схема фракционирования настоящего раскрытия может снижать количество энергии, требуемое для осуществления разделения, на более чем 10%.

Пример 4: Схема разделения для получения потока А8. подходящего для направления непосредственно в установку для извлечения рХ кристаллизацией

Схема разделения для данного примера показана на фиг. 2 и была имитирована посредством ASPEN. Конструкции стабилизационной и бензольной колонн являются такими же, как для примеров 1 и 2. Давление в верхней части SD-COL предполагается как составляющее 62,3 фунтов/кв. дюйм абсолютного давления (430 кПа абсолютного давления) с предполагаемым 5 фунтов/кв. дюйм (34,5 кПа) перепадом давления в конденсаторе. Испытывают различные комбинации проектных параметров для колонны предварительного фракционирования (PREFRAC) и колонны бокового погона (SD-COL). Комбинации переменных проектных параметров с соответствующими рабочими параметрами колонн подытожены в таблице 4 для некоторых случаев, где снижения потребления энергии можно достигать относительно примера 2, в то же время удовлетворяя требованиям менее 1,0 масс. % TOL и менее 1 масс. % А9+ в потоке А8, с тем чтобы поток А8 можно было направлять на участок кристаллизации для отделения рХ без необходимости в дополнительном фракционировании. Поток А9+ можно направлять в колонну для А9, в которой можно получать головной поток, содержащий А9 и некоторое количество А10, который можно рециркулировать в установку ТА TOL/A9+, и кубовый поток, содержащий С10+, который по существу не содержит А9, который можно использовать, например, в качестве топлива.

Как видно из данных в таблице 4, схема фракционирования настоящего раскрытия может сохранять приблизительно 25% энергии, требуемой примером 2.

Отметим, что требуемая энергия для удовлетворения требований содержащего А8 потока бокового погона, необходимого для питания участка кристаллизации рХ для случаев примера 4, ниже, чем требуемая энергия для удовлетворения требований содержащего А8 потока бокового погона, необходимого для питания потока А8 на участке селективной адсорбции рХ. Также отметим, что меньше ступеней требуется для примера 4, чем для примера 3. Нагрузка подогревателя связана с движением пара и жидкости в колонне. Меньшая нагрузка, требуемая для примера 4 относительно примера 3, означает, что требуются колонны с меньшими диаметрами. Меньшая нагрузка также означает меньший выброс вызывающего парниковый эффект газообразного СО2.

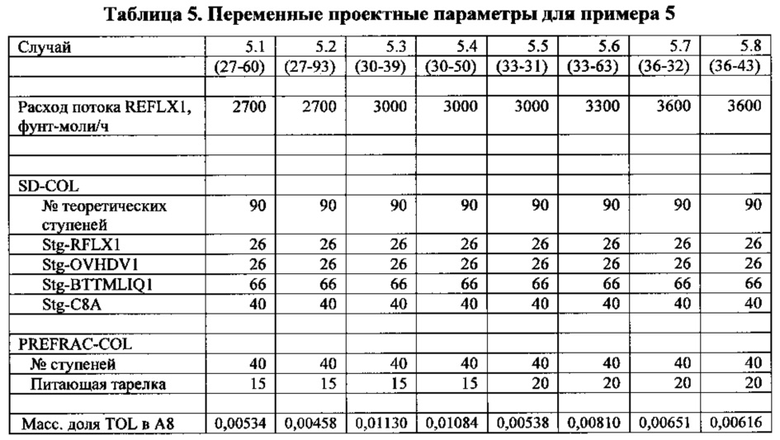

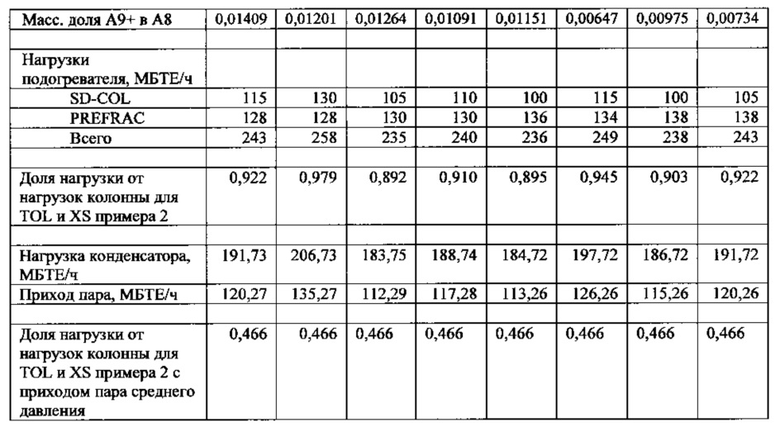

Пример 5: Схема разделения для получения потока А8. подходящего для направления непосредственно в установку для извлечения рХ кристаллизацией с увеличенным давлением SD-COL для получения пара среднего давления

Схема разделения для данного примера показана на фиг. 2 и была имитирована посредством ASPEN. Для данного случая давление колонн PREFRAC и SD-COL увеличивали для обеспечения получения пара среднего давления (10 бар(изб.)) из конденсирующихся головных паров SD-COL. Давление в верхней части SD-COL предполагается как составляющее 116,8 фунтов/кв. дюйм абсолютного давления (805 кПа абсолютного давления) с предполагаемым 5 фунтов/кв. дюйм (34,5 кПа) перепадом давления в конденсаторе. Это давало температуру в 203°С головного потока SD-COL, поступающего в конденсатор, и температуру на выходе из конденсатора приблизительно 201°С, что достаточно для получения пара 10 бар(изб.), который имел температуру насыщения приблизительно 185°С. Эти температуры конденсатора также достаточны для подогрева бензольной колонны, которая имеет температуру в кубе приблизительно 150°С, и достаточны для подогрева стабилизационной колонны, которая имеет температуру в кубе 185°С.

Конструкция стабилизационной и бензольной колонн является такой же, как для примеров 1 и 2. Реализуют различные комбинации проектных параметров для PREFRAC и SD-COL. Комбинации переменных проектных параметров с соответствующими рабочими параметрами колонн подытожены в таблице 5 для некоторых случаев, где снижения потребления энергии можно достигать относительно примера 2, в то же время удовлетворяя требованиям менее 1,5 масс. % TOL и менее 1,5 масс. % А9+ в потоке А8 с тем, чтобы поток А8 можно было направлять в установку кристаллизации для отделения рХ без необходимости в дополнительном фракционировании. Поток А9+ можно направлять в колонну для А9, в которой можно получать головной поток, содержащий А9 и некоторое количество А10, который можно рециркулировать в установку ТА TOL/A9+, и кубовый поток, содержащий С10+, который по существу не содержит А9, который можно использовать, например, в качестве топлива.

Как показано данными в таблице 5, для всех этих случаев общая нагрузка PREFRAC и SD-COL составляет менее чем общая нагрузка колонн TOL и XS примера 2 на до 10,2%. Когда приход дан для отвода пара среднего давления, полезная энергия, требуемая для осуществления разделения составляет половину энергии примера 2.

Пример 6: Схема разделения для получения потока А8. подходящего для направления непосредственно в установку для извлечения рХ кристаллизацией с увеличенным давлением SD-COL для получения пара среднего давления и с дополнительным содержащим С9А+ потоком колонны бокового погона

Схема разделения для данного примера показана на фиг. 3 и была имитирована посредством ASPEN. Условия и конструктивные соображения для стабилизационной колонны, бензольной колонны, колонны предварительного фракционирования и колонны бокового погона являются такими же, как для примера 5 случая 5.3 (как показано в таблице 5) со следующими исключениями.

В примере 5 колонна бокового погона имеет 90 теоретических ступеней, и поток, содержащий А9+, отбирали в виде кубового потока. Поток А9+ примера 5 можно направлять в колонну для А9, в которой можно получать головной поток, содержащий А9 и некоторое количество А10, который можно рециркулировать в установку ТА TOL/A9+, и кубовый поток, содержащий С10+, который по существу не содержит А9, который можно использовать, например, в качестве топлива.

В данном примере 6 поток, содержащий главным образом А9 и некоторое количество А10, отбирают в виде дополнительного потока бокового погона (потока 301 на фиг. 3) для рециркуляции в реактор ТА TOL/A9+ и кубовый поток колонны бокового погона (поток 302 на фиг. 3), содержащий С10+ и по существу не содержащий А9 и который может быть использован, например, в качестве топлива. В данном примере поток, содержащий главным образом А9 и некоторое количество А10, называется потоком С9А+. Дополнительный боковой погон (поток 301) отбирают в виде жидкости с теоретической ступени 90 сверху. Дополнительные ступени добавляют ниже данного бокового погона, что увеличивает общее число теоретических ступеней до числа, показанного в таблице 6. Другие соответствующие ступени колонны бокового погона остаются такими же, как для примера 5 случая 5.3. Нагрузку подогревателя колонны предварительного фракционирования и колонны бокового погона устанавливали как для примера 5 случая 5.3 на 130 МБТЕ/ч (38,1 МВт) и 105 МБТЕ/ч (30,8 МВт), соответственно. Таким образом, в примере 6 разделение потока С9А+ происходит без дополнительной нагрузки относительно примера 5 случая 5.3.

Чтобы избежать необходимости в отдельной колонне для А9, желательно, чтобы поток С9А+ содержал по существу весь МЕВ и ТМВ в объединенных С9А+ и С10+ потоках и большую долю DEB, DMEB и ТТМВ. Однако, желательно отделять большую долю нафталина в объединенных потоках С9А+ и С10+ в поток С10+, поскольку нафталин и тяжелые компоненты потока С10+ могут загрязнять теплообменники в установке ТА TOL/A9+ и приводят к высокой скорости дезактивации катализатора установки ТА.

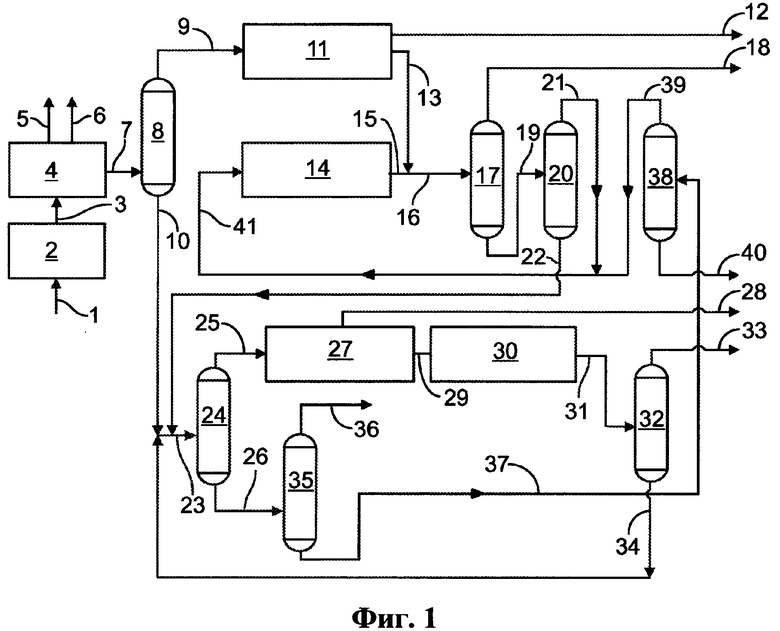

Результаты имитации для нескольких случаев представлены в таблице 6.

Как показано в данном примере, извлечение желаемых компонентов МЕВ и ТМВ в потоке СА9+ для рециркуляции в реактор TOL/A9+ может составлять около 100%. Извлечение желательных компонентов DEB, DMEB и ТТМВ может быть также очень высоким. Извлечение нафталина в потоке С9А+ довольно низкое и, таким образом, большая доля нафталина извлекается в потоке С10+. Извлечение желательных компонентов МЕВ, ТМВ, DEB, DMEB и ТТМВ в потоке С9А+ увеличивается с установленным извлечением ТТМВ в содержащем С9А+ потоке бокового погона. Однако, извлечение нафталина в данном потоке также повышается. Извлечение нафталина также повышается при снижении числа ступеней, добавленных ниже содержащего С9А+ потока бокового погона. Специалист в данной области техники оценит, что оптимальное число ступеней и извлечение ТТМВ будут зависеть от местных цен на сырье и побочные продукты, стоимости энергоносителей и местных капитальных затрат.

Хотя настоящее изобретение было описано выше согласно различным вариантам осуществления, его можно модифицировать в пределах сущности и объема настоящего раскрытия. Таким образом, настоящая заявка предназначена охватывать любые изменения, применения или варианты настоящего изобретения, в которых используют общие принципы, раскрытые в настоящем документе. Кроме того, настоящая заявка предназначена охватывать такие отклонения от настоящего раскрытия, которые находятся в пределах известной или общепринятой практики в области техники, к которой настоящее изобретение относится и которые попадают в пределы следующей формулы изобретения.

Изобретение относится к способу фракционирования выходящего потока реактора переалкилирования, включающему следующие стадии: (a) подачу сырьевого потока колонны предварительного фракционирования, содержащего толуол, С8 ароматические соединения и С9+ ароматические соединения, в подогреваемую ребойлером колонну предварительного фракционирования для получения головного потока колонны предварительного фракционирования и кубового потока колонны предварительного фракционирования и (b) подачу головного потока колонны предварительного фракционирования и кубового потока колонны предварительного фракционирования в колонну бокового погона для получения головного потока колонны бокового погона, содержащего толуол, и первого бокового потока колонны бокового погона, содержащего С8 ароматические соединения, и кубового потока колонны бокового погона, содержащего С9+ ароматические соединения. Также изобретение относится устройству для фракционирования выходящего потока реактора переалкилирования и к способу переработки ароматических углеводородов. Использование предлагаемого изобретения позволяет более эффективно экономить энергоресурсы. 3 н. и 12 з.п. ф-лы, 6 пр., 6 табл., 3 ил.

1. Способ фракционирования выходящего потока реактора переалкилирования, включающий следующие стадии:

(a) подачу сырьевого потока колонны предварительного фракционирования, содержащего толуол, С8 ароматические соединения и С9+ ароматические соединения, в подогреваемую ребойлером колонну предварительного фракционирования для получения головного потока колонны предварительного фракционирования и кубового потока колонны предварительного фракционирования и

(b) подачу головного потока колонны предварительного фракционирования и кубового потока колонны предварительного фракционирования в колонну бокового погона для получения головного потока колонны бокового погона, содержащего толуол, и первого бокового потока колонны бокового погона, содержащего С8 ароматические соединения, и кубового потока колонны бокового погона, содержащего С9+ ароматические соединения.

2. Способ по п. 1, дополнительно включающий получение второго бокового потока колонны бокового погона, содержащего С9+ ароматические соединения, для рециркуляции в реактор переалкилирования TOL/C9+ ароматических соединений без дополнительного фракционирования, и содержащего С10+ кубового потока колонны бокового погона, который по существу не содержит С9+ ароматических соединений.

3. Способ по п. 1, дополнительно включающий извлечение параксилола из первого бокового потока колонны бокового погона, содержащего С8 ароматические соединения, для получения продукционного потока параксилола и обедненного по параксилолу потока.

4. Способ по п. 1, дополнительно включающий рециркуляцию по меньшей мере части головного потока колонны бокового погона в реактор переалкилирования.

5. Способ по п. 1, дополнительно включающий рециркуляцию по меньшей мере части кубового потока колонны бокового погона, содержащего С9+ ароматические соединения, в реактор переалкилирования.

6. Способ по п. 2, дополнительно включающий рециркуляцию по меньшей мере части второго бокового потока колонны бокового погона, содержащего С9+ ароматические соединения, в реактор переалкилирования.

7. Способ по п. 1, в котором головной поток колонны бокового погона по существу не содержит С8 ароматические соединения.

8. Способ по п. 1, в котором боковой поток колонны бокового погона, содержащий С8 ароматические соединения, по существу не содержит толуол и С9+ ароматические соединения.

9. Способ по п. 1, в котором колонна бокового погона принимает головной поток колонны предварительного фракционирования в виде парового потока без конденсации.

10. Устройство для фракционирования выходящего потока реактора переалкилирования, содержащее:

(a) подогреваемую ребойлером колонну предварительного фракционирования для приема сырьевого потока предварительного фракционирования, содержащего толуол, С8 ароматические соединения и С9+ ароматические соединения, и получения головного потока колонны предварительного фракционирования и кубового потока колонны предварительного фракционирования и

(b) колонну бокового погона для приема головного потока колонны предварительного фракционирования и кубового потока колонны предварительного фракционирования и получения головного потока колонны бокового погона, содержащего толуол, и первого бокового потока колонны бокового погона, содержащего С8 ароматические соединения.

11. Устройство по п. 10, дополнительно содержащее участок извлечения параксилола для извлечения параксилола из бокового потока колонны бокового погона, содержащего С8 ароматические соединения.

12. Устройство по п. 11, в котором участок извлечения параксилола содержит установку селективной адсорбции параксилола.

13. Устройство по п. 11, в котором участок извлечения параксилола содержит установку кристаллизации.

14. Устройство по п. 10, в котором колонна предварительного фракционирования и колонна бокового погона находятся в общем кожухе с разделительной стенкой.

15. Способ переработки ароматических углеводородов, включающий следующие стадии:

(а) проведение реакции в реакторе переалкилирования сырьевого потока реактора, содержащего толуол и необязательно С9+ ароматические соединения, для получения выходящего потока реактора переалкилирования, содержащего легкие фракции, бензол, толуол, С8 ароматические соединения и С9+ ароматические соединения;

(b) необязательно смешивание выходящего потока реактора переалкилирования с потоком установки получения параксилола, содержащим бензол и толуол, для получения сырьевого потока стабилизационной колонны, содержащего легкие фракции, бензол, толуол, С8 ароматические соединения и С9+ ароматические соединения;

(c) разделение сырьевого потока стабилизационной колонны в стабилизационной колонне для получения головного потока стабилизационной колонны, содержащего легкие фракции, и кубового потока стабилизационной колонны, содержащего бензол, толуол, С8 ароматические соединения и С9+ ароматические соединения;

(d) разделение кубового потока стабилизационной колонны в бензольной колонне для получения головного потока бензольной колонны, содержащего бензол, и кубового потока бензольной колонны, содержащего толуол, С8 ароматические соединения и С9+ ароматические соединения;

(e) подачу кубового потока бензольной колонны в подогреваемую ребойлером колонну предварительного фракционирования для получения головного потока колонны предварительного фракционирования и кубового потока колонны предварительного фракционирования;

(f) подачу головного потока колонны предварительного фракционирования и кубового потока колонны предварительного фракционирования в колонну бокового погона для получения головного потока колонны бокового погона, содержащего толуол, и первого бокового потока колонны бокового погона, содержащего С 8 ароматические соединения;

(g) извлечение параксилола из бокового потока колонны бокового погона, содержащего С8 ароматические соединения; и

(h) извлечение бензола из головного потока бензольной колонны, причем по меньшей мере часть головного потока колонны бокового погона рециркулируют в реактор переалкилирования.

| YUFENG WANF ET AL., CIRCUMVENTING THE BLACK-HOLE PROBLEM IN DESIGN AND CONTROL OF DIVIDING-WALL DISTILLATION COLUMNS, IND | |||

| ENG | |||

| CHEM | |||

| RES., 2012, 51, 14771-14792 | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| СПОСОБ ПОЛУЧЕНИЯ П-КСИЛОЛА, ВКЛЮЧАЮЩИЙ ПО МЕНЬШЕЙ МЕРЕ ОДНОСТАДИЙНУЮ КРИСТАЛЛИЗАЦИЮ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ И ЧАСТИЧНОЕ ПЛАВЛЕНИЕ КРИСТАЛЛОВ | 1996 |

|

RU2167139C2 |

Авторы

Даты

2019-05-07—Публикация

2015-02-04—Подача