Изобретение относится к области порошковой металлургии, в частности, к получению крупнозернистых твердых сплавов WC-Co/Ni/Fe, применяемых для производства породоразрушающего твердосплавного инструмента.

Известен способ (WO 2004007784 А2, опублик. 10.07.2002) получения твердых сплавов для обработки камня, бетона и асфальта, включающий получение твердого сплава из смесей порошков WC и Со (Ni) с регулируемыми магнитными свойствами и содержащими в связующей фазе наночастицы соединения CoxWyCz сх=1-7, y=1-10 и z=0-4.

Недостатком указанного изобретения является необходимость проведения длительной термической обработки сплавов, а также отсутствие требований к стереометрическим характеристикам зерен карбидной фазы получаемых твердых сплавов.

Известен способ получения твердых сплавов (US 6214287 В1 от 10.04.2001) для обработки сталей, в том числе нержавеющих, заключающийся в получении твердого сплава из плакированных порошков WC с покрытиями из Cr+Со или Со, дальнейшего мокрого смешивания без размола порошка WC с порошком кобальта и пластификатора, сушки, формования и спекания твердосплавных формовок. Отмечается, что после сушки параметр CW твердосплавной смеси должен лежать в интервале от 0,8 до 1,0 (параметр CW вводится следующим образом: CW=Ms/(wt.% Со-0,0161), где Ms - магнитное насыщение, кА/м; wt.% Со - массовое содержание кобальта в шихте, % масс). Полученные по данному способу сплавы содержат 6-12% кобальта, 0,1-0,7% хрома, средний размер зерен WC лежит в интервале 0,1-1,0 мкм.

Недостатком указанного изобретения является необходимость использования дорогостоящих и трудоемких операций плакирования Cr+Со или Со порошков WC, а также отсутствие данных о форме частиц карбида вольфрама в получаемых твердых сплавах.

Наиболее близким является способ (US 6126709 А от 03.10.2000) получения породоразрушающих твердых сплавов с повышенными термомеханическими свойствами, заключающийся в получении особо крупнозернистого твердого сплава, содержащего 88-89% WC с кобальтовой или кобаль-никелевой связующей фазой, и содержащим до 2% редкоземельных элементов (Се, Y). Полученные по данному способу твердые сплавы имеют размер зерна WC 12-20 мкм, причем максимальный размер зерна не более чем в два раза отличается от среднего (Dcp - средний размер зерна), и одновременно не более 2% зерен имеют размер меньший, чем 0,5Dcp; форма зерен характеризуется авторами как округлая.

Недостатком данного способа является необходимость использования труднодоступных дорогостоящих редкоземельных элементов, отсутствие требования по стереометрическим характеристикам округлости зерен WC в сплаве, а также присутствие в структуре сплава мелких зерен WC, уменьшающих ударную вязкость из-за снижения толщины кобальтовых прослоек.

Техническим результатом заявленного изобретения является повышение предела прочности при изгибе, трещиностойкости и твердости крупнозернистых твердых сплавов за счет формирования структуры с округлыми зернами WC, что достигается посредством использования узкофракционных порошков WC, за счет использования твердосплавных смесей с пониженным содержанием углерода, а также вакуум-компрессионным спеканием твердосплавных смесей в строго контролируемых условиях.

Технический результат заявленного изобретения достигается следующим образом.

Способ получения твердого сплава для породоразрушающего инструмента, включающий смешивание узкофракционного порошка карбида вольфрама зернистостью 5-20 мкм, порошков кобальта или железа или никеля, функциональной добавки в виде порошка вольфрама и введение органического пластификатора в соотношении (масс. %):

карбид вольфрама - 92,59-86,15;

кобальт или железо или никель - 5,91-9,85;

функциональная добавка - 0,5-2,0;

органический пластификатор - 1,0-2,0%

последующую сушку до полной отгонки размольной жидкости, грануляцию, формование и проведение двухстадийного спекания в камере печи, при котором на первой стадии осуществляют жидкофазное вакуумное спекание при температуре 1380-1450°С и давлении 101-103 Па длительностью 15-25 мин., а на второй стадии осуществляют компрессионное спекание при температуре 1380-1450°С и давлении инертного газа 4,5-5,0 МПа длительностью 35-45 мин., с получением структуры твердого сплава со средним размером зерна карбида вольфрама Dcp 4-10 мкм, при этом 95% зерен в лежат интервале 0,5⋅Dcp…1,75⋅Dcp, а не менее 80% зерен являются округлыми с коэффициентом формы F в интервале от 0,65 до 0,85.

В структуре твердого сплава не менее 10% зерен карбида вольфрама имеют коэффициент формы F более 0,85.

Способ включает в себя получение узкофракционного полностью деагломерированного порошка WC с размерами частиц 5-20 мкм, последующего получения гомогенных смесей WC и Со (или Ni или Fe) с функциональным добавками W, причем режимы смешения подбираются таким образом, чтобы не произошло размола порошка WC, и последующего контролируемого вакуум-компрессионного спекания, обеспечивающего получение структуры твердого сплава с округлыми зернами WC.

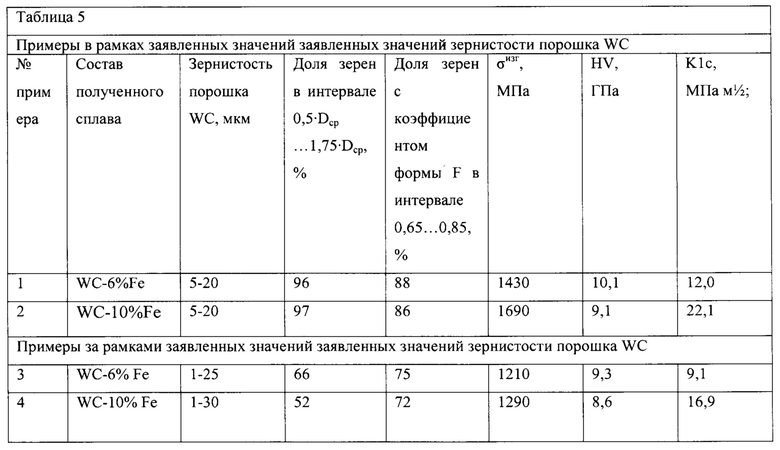

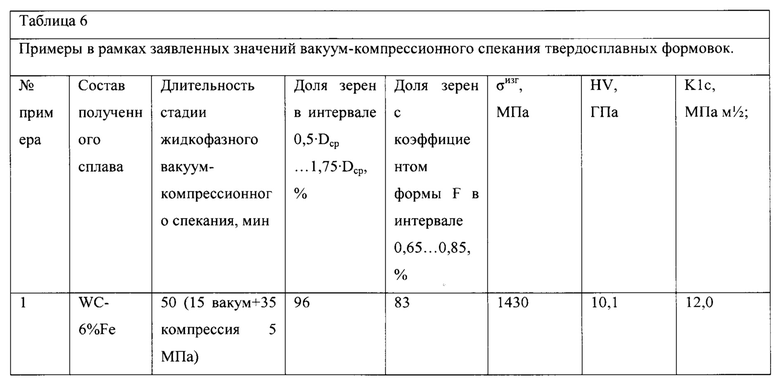

Изобретение поясняется чертежом, где на фиг. 1 показана морфология порошка WC в свободной насыпке с крупностью частиц 5-20 мкм; на фиг. 2 показана микроструктура твердого сплава WC-6%Co, содержащего округлые зерна WC с фактором формы F равным 0,73; на фиг. 3 показана микроструктура стандартного твердого WC-6%Co, содержащего ограненные зерна WC с фактором формы F менее 0,65.

Фактор (коэффициент) формы F является стереометрической характеристикой структуры и характеризует в долях единицы отличие формы зерен от круга и определяется по формуле:

F=4πS/P2,

где S - средняя площадь зерен, Р - средний периметр зерен.

Известно, что в процессе жидкофазного спекания твердых сплавов зерна карбида вольфрама приобретают равновесную форму усеченных треугольных призм. Поэтому на металлографическом шлифе зерна WC представлены n-угольниками (n≥3; чаще всего n=3 или n=4). Острые грани зерен WC в процессе деформации являются концентраторами напряжений, способствуя инициированию и распространению трещин, поэтому наличие в структуре сплава остроугольных зерен WC негативно влияет на трещиностойкость и прочность твердых сплавов. Таким образом, наличие в структуре сплава не менее 80% округлых зерен WC с фактором формы F лежащим в интервале от 0,65 до 0,85 позволяет значительно повысить предел прочности при изгибе, трещиностойкость и твердость/износостойкость крупнозернистых твердых сплавов. Другим экспериментально обоснованным способом увеличения механических свойств твердых сплавов является создание сплавов с узким распределением по размеру зерна. При фиксированном среднем размере зерна Dcp оптимальными механическими свойствами обладают крупнозернистые твердые сплавы, в которых не менее 95% всех зерен лежат в интервале 0,5⋅Dcp…1,75⋅Dcp. Сплавы с более широким распределением размеров зерен WC (например 0,2⋅Dcp…1,95⋅Dcp.) при том же среднем размере зерна Dcp имеют меньшую трещиностойкость, т.к. обладают меньшей средней толщиной кобальтовых прослоек. Создание твердых сплавов с более узким распределением размеров зерен WC (например 0,75⋅Dcp…1,25⋅Dcp) затруднено по причине неизбежно происходящей перекристаллизации в процессе жидкофазного спекания, а также это потребует использования сверхузкофракционного порошка WC, что экономически нецелесообразно.

Экспериментально установлено, что наличие в структуре твердого сплава не менее 10% зерен WC с фактором формы (F) более 0,85 приводит к существенному увеличению трещиностойкости и прочности при изгибе. Формирование особо округлых зерен с фактором формы F более 0,85 становится возможным только при использовании узкофракционного порошка WC, не содержащего частиц размером менее 5 мкм, а также при спекании твердосплавных смесей с пониженным содержанием углерода, т.к. оба этих технологических приема позволяют подавить процесс перекристаллизации при спекании. Для твердых сплавов со средним размером зерна 4-10 мкм наличие в структуре не менее 10% зерен WC с фактором формы F более 0,85 значимо увеличивает среднюю толщину кобальтовых прослоек в сплаве, что приводит к росту трещиностойкости и прочности. Также установлено, что в крупнозернистых твердых сплавах зерна WC с фактором формы F более 0,85 практически не испытывают транскристаллитного разрушения, тогда как для зерен с фактором формы менее 0,85 транскристаллитное разрушение наблюдается.

Исходный порошок WC должен содержать не менее 99,9% основной фазы, быть полностью деагломерированным, т.е. каждая отдельная частица должна представлять собой монокристалл, а его гранулометрический состав должен лежать в интервале 5-20 мкм. Такие порошки получают посредством деагломерации в шаровых вращающихся мельница или аттриторах особо крупнозернистых порошков карбида вольфрама, полученных по высокотемпературной технологии (температура процесса карбидизации более 2000°С) с последующей воздушной классификацией. Это позволяет удалить частицы WC с размерами менее 5 мкм и более 20 мкм. Использование порошков WC с более широким гранулометрическим распределением нецелесообразно, поскольку наличие в исходном порошке частиц с размерами менее 5 мкм приводит к снижению трещиностойкости сплава, а также интенсифицирует процесс перекристаллизации на стадии жидкофазного спекания, что способствует формированию в структуре твердого сплава зерен WC ограненной формы. Наличие в исходном порошке WC частиц с размерами более 20 мкм приводит к снижению прочностных характеристик сплава, поскольку известно, что крупные зерна WC обладают меньшей прочностью.

В качества пластификатора для смесей WC с порошками кобальта или железа или никеля используют различные органические вещества (например, парафин, полиэтиленгликоль и др.) в количестве 1,0-2,0% от массы смеси. Введение пластификатора осуществляется следующим образом: в предварительно нагретом до 50±5°С гексане растворяется необходимое количество пластификатора, а затем полученный раствор выливается в твердосплавную смесь и перемешивается. Затем осуществляется отгонка гексана в вакуумном сушильном шкафу.

После сушки пластифицированная твердосплавная смесь нагревается до температуры 40°С и продавливается через сетку крупностью 30 меш, что позволяет получить гранулированную твердосплавную смесь, пригодную для дальнейшей операции формования

Гранулированную твердосплавную смесь формуют в стальных пресс-формах при нагрузке 100-150 МПа по двухсторонней схеме приложения нагрузки с выдержкой при максимальном давлении в течение 3 с. С целью уменьшения трения перед прессованием стенки пресс-формы предварительно смазываются стеаратом цинка Zn(C18H35O2)2. Извлечение формовки из пресс-формы осуществляется при давлении 50 МПа.

Консолидация твердых сплавов проводится путем вакуум-компрессионного спекания при максимальной температуре процесса в интервале 1380-1430°С. Отгонка связующего проводится непосредственно в цикле вакуум-компрессионного спекания при температуре 300°С в течение 3 ч., остаточное давление в камере печи при этом составляет около 1000 Па. При максимальной температуре спекания 1380-1430°С в течение 15-25 минут в камере печи поддерживается остаточное давление в 500 Па (стадия жидкофазного вакуумного спекания), после чего осуществляется напуск аргона до давления 5 МПа и проводится выдержка в течение 35-45 мин (стадия компрессионного спекания). По завершению стадии компрессионного спекания образцы охлаждаются вместе с печью до комнатной температуры со скоростью охлаждения 5-10°С/мин.

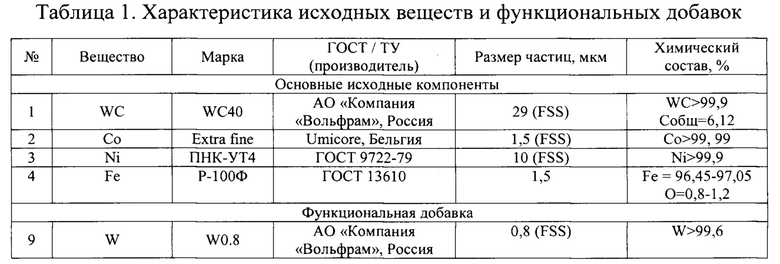

Для получения твердых сплавов берут порошки карбида вольфрама, кобальта или никеля или железа и вольфрама. Основные характеристики порошков приведены в таблице 1.

Экспериментально обосновано оптимальное содержание углерода в твердом сплаве, которое составляет 97-99% от стехиометрического содержания в карбиде вольфрама (для твердых сплавов стехиометрическое содержание углерода вычисляется по формуле 6,127%*CWC, где 6,127% - содержание углерода в стехиометрическом соединении WC, CWC - доля карбида вольфрама в сплаве). Пониженное содержание углерода в сплаве обеспечивается за счет введения в твердосплавную шихту порошка функциональный добавки W в количестве 0,5-2,0%. Пониженное содержание углерода в сплаве также подавляет процесс перекристаллизации через жидкую фазу зерен WC, что позволяет получить сплавы с узким распределением по размеру зерна, а также способствует формированию в структуре округлых зерен WC с коэффициентом формы более 0,65 (см. фиг. 2 и фиг. 3). При меньших содержаниях углерода (менее 97% от стихометрического) в структуре сплава появляется фазы типа (W,Me)6C (где Me - Со или Ni или Fe), наличие которых резко снижает прочность и трещиностойкость сплава. Повышенное содержание углерода приводит к формированию в структуре сплава избыточных выделений графита, снижающих механические свойства.

Также экспериментально обоснованы оптимальные длительности вакуум-компрессионного спекания твердых сплавов, обеспечивающих формирование сплавов с округлыми зернами и высокими механическими характеристиками. Длительность стадии вакуумного спекания при максимальной температуре должна находиться в интервале 15-25 мин, длительность стадии компрессионного спекания при давлении инертного газа в камере печи 40-50 атм. должна составлять 35-45 мин. Использование этих экспериментально обоснованных длительностей вакуум-компрессионного спекания позволяет получать беспористые сплавы с округлыми зернами карбида вольфрама. Меньшие времена спекания приводят к неполному удалению пористости (более 0,5% об.), что негативно влияет на механические и эксплуатационные свойства сплава. При длительности спекания более 45 минут фактора формы зерен карбида вольфрама снижается за счет формирования равновесной огранки, что тоже снижает механические свойства.

Примеры по обоснованию режимов получения твердых сплавов с округлыми зернами карбида вольфрама сведены в таблицах 2-6

Пример 1 (таблица 2, пример 2)

Для изготовления твердого сплава берется порошок карбида вольфрама зернистостью 5-20 мкм, причем содержание основной фракции составляет не менее 95% (фиг. 1).

Смешивание порошка WC с порошками 6,045%) кобальта и 1% вольфрама проводится в ШВМ при соотношении шары: материал = 1:2 в течение 8 ч в среде гексана с добавками 1,5% масс парафина. После сушки пластифицированная твердосплавная смесь нагревается до температуры 40°С и продавливается через сетку крупностью 30 меш.

Формование проводится в стальной пресс-форме при 100 МПа по двухсторонней схеме приложения нагрузки с выдержкой при максимальном давлении 3 с. С целью уменьшения трения перед прессованием стенки пресс-формы предварительно смазываются стеаратом цинка Zn(C18H35O2)2. Извлечение формовки из пресс-формы осуществляется при давлении 50 МПа.

Вакуум-компрессионное спекание проводится при максимальной температуре 1420°С. Отгонка связующего осуществляется непосредственно в цикле вакуум-компрессионного спекания при температуре 300°С в течение 3 ч., остаточное давление в камере печи при этом составляет около 1000 Па. При максимальной температуре спекания (1420°С) в течение 20 минут в камере печи поддерживается остаточное давление в 500 Па (стадия жидкофазного вакуумного спекания), после чего осуществляется напуск аргона до давления 5 МПа и проводится выдержка в течение 40 мин (стадия компрессионного спекания). По завершению стадии компрессионного спекания образцы охлаждаются с печью до комнатной температуры со скоростью охлаждения 7°С/мин.

Полученный твердый сплав имеет следующие свойства:

Средний размер зерна Dcp=6,1 мкм; доля зерен в интервале 0,5⋅Dcp…1,75⋅Dcp составляет 96%; доля зерен с коэффициентом формы F в интервале 0,65…0,85 составляет 89%; предел прочности при испытаний на изгиб σизг=2450 МПа; твердость по Виккерсу HV=12,5 ГПа; трещиностойкость по Палмквисту K1c=14,8 МПа  (структура сплава представлена на фиг. 2);

(структура сплава представлена на фиг. 2);

Пример 2 (таблица 4, пример 1)

Для изготовления твердого сплава берется порошок карбида вольфрама зернистостью 5-20 мкм, причем содержание основной фракции составляет не менее 95%.

Смешивание порошка WC с 9,65% никеля и 2,0% W (данное количество функциональной добавки с учетом частичного обезуглероживания сплава из-за присутствия кислорода в никелевом порошке обеспечивает содержание углерода в сплаве в 97% от стехиометрического) проводится в ШВМ при соотношении масс шары: материал = 1:2 в течение 8 часов в среде гексана с добавкой 1,5% масс, полиэтиленгликоля. После сушки пластифицированная твердосплавная смесь нагревается до температуры 40°С и продавливается через сетку крупностью 30 меш.

Формование проводится в стальной пресс-форме при 120 МПа по двухсторонней схеме приложения нагрузки с выдержкой при максимальном давлении 3 с. С целью уменьшения трения перед прессованием стенки пресс-формы предварительно смазываются стеаратом цинка Zn(C18H35O2)2. Извлечение формовки из пресс-формы осуществляется при давлении 50 МПа.

Вакуум-компрессионное спекание проводится при максимальной температуре 1410°С. Отгонка связующего осуществляется непосредственно в цикле вакуум-компрессионного спекания при температуре 300°С в течение 3 ч., остаточное давление в камере печи при этом составляет около 1000 Па. При максимальной температуре спекания (1410°С) в течение 20 минут в камере печи поддерживается остаточное давление в 500 Па (стадия жидкофазного вакуумного спекания), после чего осуществляется напуск аргона до давления 5 МПа и проводится выдержка в течение 40 мин (стадия компрессионного спекания). По завершению стадии компрессионного спекания образцы охлаждаются с печью до комнатной температуры со скоростью охлаждения 7°С/мин.

Полученный сплав имеет следующие свойства:

Содержание углерода от стехиометрического - 97%; доля зерен в интервале 0,5⋅Dcp…1,75⋅Dcp - 96%; доля зерен с коэффициентом формы F в интервале 0,65…0,85 составляет 89%; предел прочности при испытаний на изгиб σизг=2150 МПа; твердость по Виккерсу HV=9,8 ГПа; трещиностойкость по Палмквисту K1c=24,2 МПа  .

.

Пример 3 (таблица 6, пример 3)

Для изготовления твердого сплава берется порошок карбида вольфрама зернистостью 5-20 мкм, причем содержание основной фракции составляет не менее 95%.

Смешивание порошка WC с 9,78% железа и 0,7% W (данное количество функциональной добавки с учетом частичного обезуглероживания сплава из-за присутствия кислорода в железном порошке обеспечивает содержание углерода в сплаве в 98% от стехиометрического) проводится в ШВМ при соотношении масс шары: материал = 1:2 в течение 8 часов в среде гексана с добавками 1,5% масс парафина. После сушки пластифицированная твердосплавная смесь нагревается до температуры 40°С и продавливается через сетку крупностью 30 меш.

Формование проводится в стальной пресс-форме при 130 МПа по двухсторонней схеме приложения нагрузки с выдержкой при максимальном давлении 3 с. С целью уменьшения трения перед прессованием стенки пресс-формы предварительно смазываются стеаратом цинка Zn(C18H35O2)2. Извлечение формовки из пресс-формы осуществляется при давлении 50 МПа.

Вакуум-компрессионное спекание проводят при максимальной температуре 1430°С. Отгонка связующего осуществляется непосредственно в цикле вакуум-компрессионного спекания при температуре 300°С в течение 3 ч., остаточное давление в камере печи при этом составляет около 1000 Па. При максимальной температуре спекания (1430°С) в течение 25 минут в камере печи поддерживается остаточное давление в 500 Па (стадия жидкофазного вакуумного спекания), после чего осуществляется напуск аргона до давления 5 МПа и проводится выдержка в течение 45 мин (стадия компрессионного спекания). По завершению стадии компрессионного спекания образцы охлаждаются вместе с печью до комнатной температуры со скоростью охлаждения 7°С/мин.

Полученный сплав имеет следующие свойства:

Содержание углерода от стехиометрического - 98%; доля зерен в интервале 0,5⋅Dcp…1,75⋅Dcp=96%; доля зерен с коэффициентом формы F в интервале 0,65…0,85 составляет 84%; предел прочности при испытаний на изгиб σизг=1690 МПа; твердость по Виккерсу HV=9,1 ГПа; трещиностойкость по Палмквисту К1с=22,1 МПа  .

.

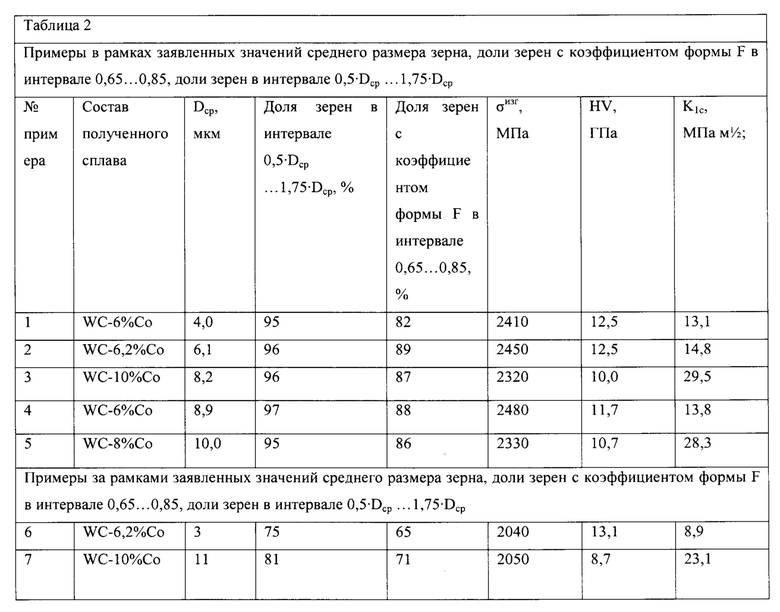

В таблице 2 приведены свойства твердых сплавов WC-Co, полученных вакуум-компрессионным спеканием, с различным средним значением размера зерна WC, различной долей зерен с коэффициентом формы F в интервале 0,65…0,85 и различной долей зерен в интервале 0,5⋅Dcp…1,75⋅Dcp.

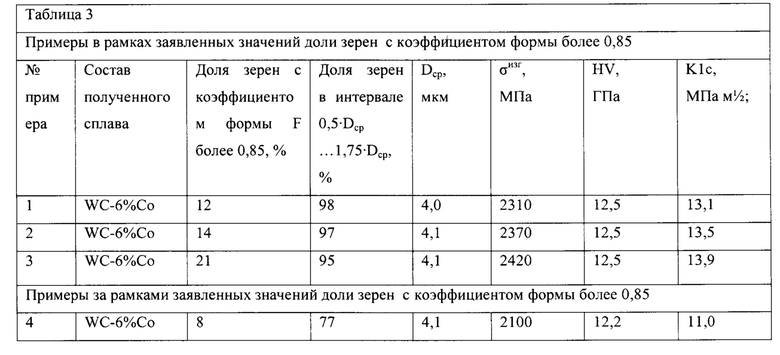

В таблице 3 приведены свойства твердых сплавов WC-6%Co, полученных вакуум-компрессионным спеканием, содержащих в структуре различную долю зерен WC с коэффициентом формы F более 0,85.

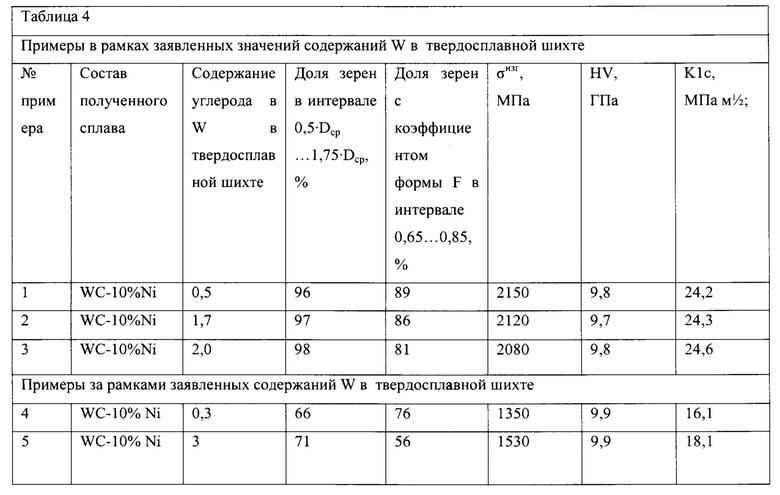

В таблице 4 приведены свойства твердых сплавов WC-10%Ni, полученных вакуум-компрессионным спеканием, с различным содержанием функциональной добавки W

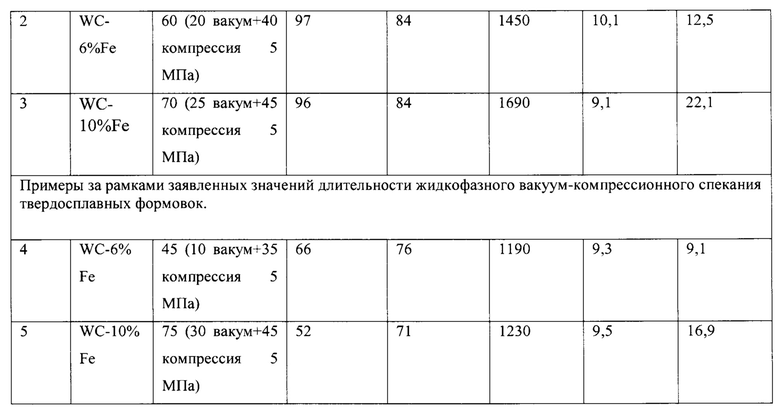

В таблице 5 приведены свойства твердых сплавов WC-Fe, полученных вакуум-компрессионным спеканием, для производства которых использовался порошок WC различной зернистости.

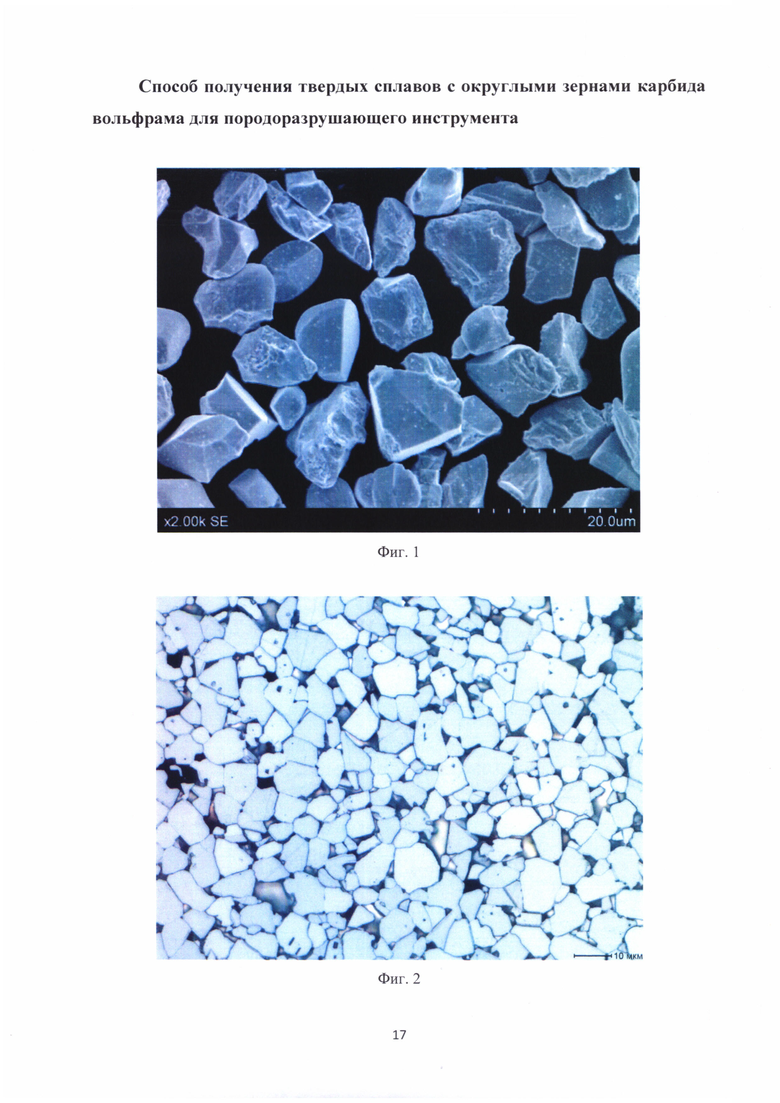

В таблице 6 приведены свойства твердых сплавов WC-Fe, полученных при различных длительностях стадии жидкофазного вакуум-компрессионного спекания твердосплавных формовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения спеченного твердого сплава | 2017 |

|

RU2679026C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ЭЛЕКТРОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2020 |

|

RU2759186C1 |

| ТВЕРДОСПЛАВНОЕ ТЕЛО | 2010 |

|

RU2521937C2 |

| Твердый сплав с уменьшенным содержанием карбида вольфрама для изготовления режущего инструмента и способ его получения | 2023 |

|

RU2802601C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО СПЛАВА С РЕГУЛИРОВАНИЕМ РАСПРЕДЕЛЕНИЯ И КОЛИЧЕСТВА УГЛЕРОДА В ЕГО ОБЪЕМЕ | 2011 |

|

RU2479653C1 |

| СПЕЧЁННЫЙ ТВЁРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2693415C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ВОЛЬФРАМОКОБАЛЬТОВОГО ТВЕРДОГО СПЛАВА С УНИКАЛЬНОЙ ПЛАСТИЧНОСТЬЮ ПРИ СЖАТИИ ДЛЯ ЦИКЛИЧЕСКИХ УДАРНЫХ НАГРУЖЕНИЙ | 2018 |

|

RU2696171C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СПЕЧЁННОГО ТВЁРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2018 |

|

RU2675875C1 |

| ТВЕРДЫЙ СПЛАВ, ИМЕЮЩИЙ СТРУКТУРУ, ПОВЫШАЮЩУЮ ВЯЗКОСТЬ | 2017 |

|

RU2724771C2 |

| РЕЖУЩАЯ ПЛАСТИНА ИЛИ ГОЛОВКА ИНСТРУМЕНТА ИЗ ТВЕРДОГО СПЛАВА ДЛЯ ПРИМЕНЕНИЯ В ГОРНОМ ДЕЛЕ И СТРОИТЕЛЬСТВЕ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2364700C2 |

Изобретение относится к области порошковой металлургии, в частности, к крупнозернистым твердым сплавам системы WC-Co/Ni/Fe. Может применяться для производства породоразрушающего твердосплавного инструмента. Крупнозернистые узкофракционные порошки WC с зернистостью 5-20 мкм смешивают без размола с порошками кобальта или железа или никеля в количестве 5,91-9,85% и функциональной добавкой W в количестве 0,5-2% до гомогенного состояния. Полученную смесь гранулируют, формуют в пресс-формах при давлении 100-150 МПа и подвергают вакуум-компрессионному спеканию при температурах 1380-1430°С, выдержка при максимальной температуре вакуум-компрессионного спекания составляет 50-70 мин. Стадия вакуумного спекания имеет длительность 15-25 мин, стадия спекания под давлением инертного газа в камере печи 45-50 атм. имеет длительность 35-45 мин. Получают твердый сплав с размером зерна карбида вольфрама Dcp 4-10 мкм, при этом 95% зерен имеет средний диаметр 0,5Dcp-1,75Dcp. Изобретение направлено на повышение предела прочности при изгибе, трещиностойкости и твердости крупнозернистых твердых сплавов WC-Co/Ni/Fe. 1 з.п. ф-лы, 3 ил., 6 табл., 3 пр.

1. Способ получения твердого сплава для породоразрушающего инструмента, включающий смешивание узкофракционного порошка карбида вольфрама зернистостью 5-20 мкм, порошков кобальта или железа или никеля, функциональной добавки в виде порошка вольфрама и органического пластификатора в соотношении, мас. %:

карбид вольфрама 92,59-86,15;

кобальт или железо или никель 5,91-9,85;

функциональная добавка 0,5-2,0;

органический пластификатор 1,0-2,0%,

последующую сушку до полной отгонки размольной жидкости, грануляцию, формование и проведение двухстадийного спекания в камере печи, при котором на первой стадии осуществляют жидкофазное вакуумное спекание при температуре 1380-1450°С и давлении 101-103 Па длительностью 15-25 мин, а на второй стадии осуществляют компрессионное спекание при температуре 1380-1450°С и давлении инертного газа 4,5-5,0 МПа длительностью 35-45 мин, с получением твердого сплава со структурой, содержащей карбид вольфрама со средним размером зерна Dcp 4-10 мкм, при этом 95% зерен сплава имеют средний размер в интервале 0,5⋅Dcp-1,75⋅Dcp, причем не менее 80% зерен являются округлыми с коэффициентом формы F в интервале от 0,65 до 0,85.

2. Способ по п. 1, отличающийся тем, что в структуре твердого сплава не менее 10% зерен карбида вольфрама имеют коэффициент формы F более 0,85.

| US 6126709 A1, 03.10.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТВЕРДОГО СПЛАВА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2016 |

|

RU2631548C1 |

| Способ спекания изделий из порошков твердых сплавов группы WC-Co | 2016 |

|

RU2636538C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА | 1992 |

|

RU2048569C1 |

| US 20160333643 A1, 17.11.2016 | |||

| WO 2010021802 A2, 25.02.2010 | |||

| US 8043555 B2, 25.10.2011. | |||

Авторы

Даты

2019-05-13—Публикация

2018-10-10—Подача