Изобретение относится к области порошковой металлургии, в частности к способам электроимпульсной консолидации порошковых материалов с прогнозируемыми свойствами, и может быть использовано при изготовлении изделий с высокими физико-механическими характеристиками из порошков твердых сплавов группы WC-Co.

Известен способ получения наноструктурированного сплава (Заявка: 2013107616, 21.02.2013, опубл. 27.08.2014, C22C 29/08, C22C 1/05, B22F 3/10), включающий смешивание порошков, содержащих карбиды вольфрама, согласно которому в шихте в качестве матрицы используют однородные гранулы сплава ВК8 размером 1-5 мкм, составляющие 90±1 мас. % и монокристаллический нанопорошок карбида вольфрама с размером частиц в диапазоне 10-200 нм с мультифрактальной (логнормальной) функцией распределения частиц нанопорошка по размерам в количестве 10±1 мас. %, при этом полученную шихту после перемешивания подвергают одностадийному и низкотемпературному процессу спекания, состоящему в двухступенчатом нагреве формы в вакууме до 600-700°C в течение 3 часа с экспозицией в течение 1 часа при дальнейшем нагреве в течение 1 часа до температуры спекания 1250-1300°C с экспозицией при этой температуре в течение 10 минут и последующим охлаждением формы до нормальной температуры.

Недостатком данного способа является остаточная пористость и рост зерен карбида вольфрама из-за длительного процесса спекания, что в конечном итоге приводит к снижению физико-механических характеристик полученных материалов.

Известен способ искрового плазменного спекания порошков (Основы процесса искрового плазменного спекания нанопорошков. Монография / Р. Торресильяс Сан Миллан, Н.В. Солис Пинарготе, А.А. Окунькова, П.Ю. Перетягин. - М.: Техносфера, 2014, с. 7), в том числе группы WC-Co, путем нагрева его в вакууме или другой защитной атмосфере при давлении до 100 МПа серией низковольтных импульсов постоянного тока. Длительность отдельного импульса не более 3×10-3 с и амплитуда тока 1-10 кА/см2. При этом достигается температура образования жидкой фазы Со ~ 1250-1300°C. Время спекания составляет от секунд до нескольких минут в зависимости от материала порошка, размера получаемого изделия, конфигурации и мощности оборудования.

Недостатками данного способа являются рост зерен карбида вольфрама, обусловленный длительностью процесса спекания (несколько минут), и низкая производительность, обусловленная необходимостью использования вакуума или другой защитной атмосферы.

Наиболее близким по совокупности признаков к заявленному техническому решению (прототипом) является способ спекания изделий из порошков, в том числе твердых сплавов группы WC-Co, путем электроимпульсного прессования при давлении 50-500 МПа, плотности импульса тока 50-500 кА/см2 и длительности импульса тока не более 10-3с с достижением температуры образования жидкой фазы Со ~ 1250-1300°C и последующим охлаждением (Электроимпульсная технология формирования материалов из порошков. / Е.Г. Григорьев, Б.А. Калин. - М.: МИФИ, 2008, с. 33).

Достоинством прототипа является возможность получения изделий с заданной прочностью, пластичностью и с сохранением исходных размеров зерен порошков в консолидированном материале.

Недостатком данного способа является высокая структурная неоднородность и свободная энергия спеченного изделия, что снижает физико-механические и эксплуатационные характеристики полученных материалов. Избыточная свободная энергия материала связана с концентрацией внутренних и поверхностных напряжений.

Задача изобретения - снижение структурной неоднородности и свободной энергии получаемых изделий.

Технический результат - повышение качества получаемых изделий путем улучшения физико-механических характеристик за счет снижения структурной неоднородности и свободной энергии материала изделия.

Поставленная задача решается, а заявленный технический результат достигается тем, что в способе спекания изделий из порошков твердых сплавов группы WC-Co путем электроимпульсного прессования при давлении 50-500 МПа, плотности импульса тока 50-500 кА/см2 и длительности импульса тока не более 10-3с с последующим охлаждением, в процессе охлаждения по достижении изделием температуры Кюри Со его подвергают магнитно-импульсной обработке напряженностью поля 400-2000 кА/м в течение не менее 0,01 с, оптимально изделие подвергать магнитно-импульсной обработке в течение не более 1 с.

Изобретение поясняется иллюстрациями, где:

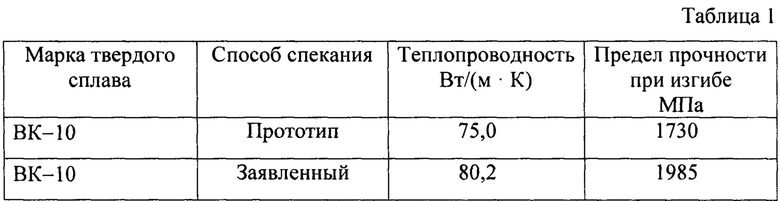

- на Фиг. 1 приведен график зависимости предела прочности на изгиб и теплопроводности обрабатываемого изделия (твердого сплава группы WC-Co) от напряженности магнитного поля;

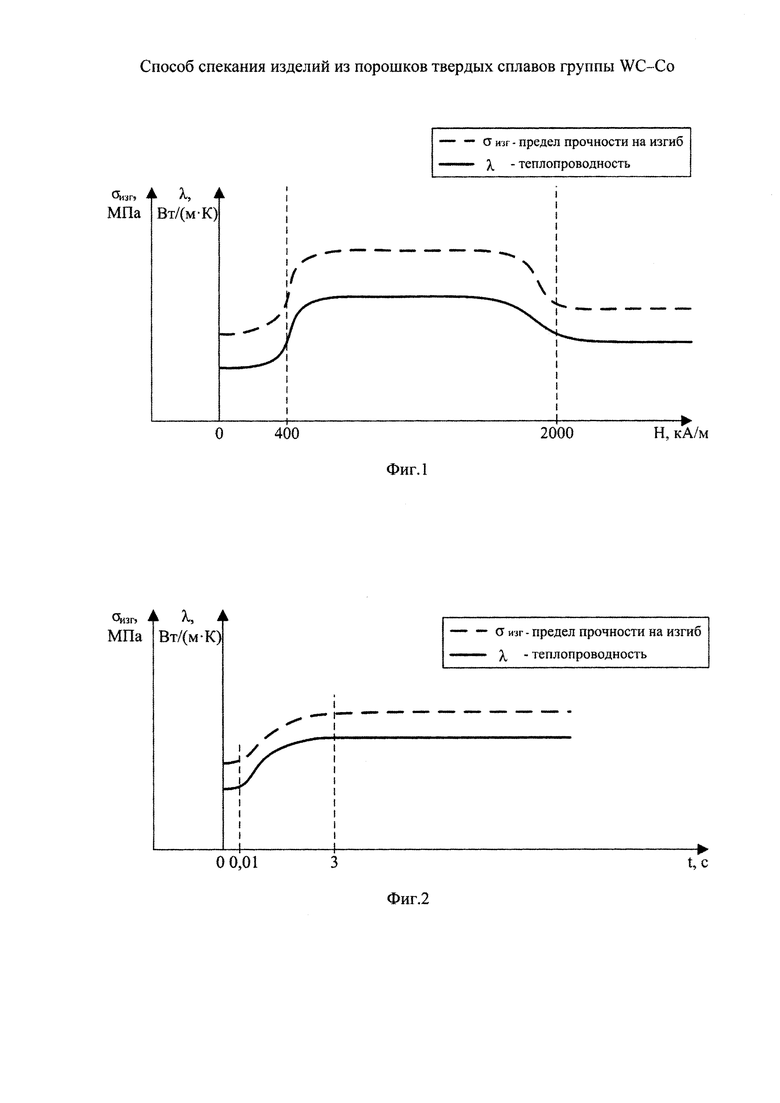

- на Фиг. 2 приведен график зависимости предела прочности на изгиб и теплопроводности обрабатываемого изделия (твердого сплава группы WC-Co) от длительности магнитно-импульсной обработки.

Сущность магнитно-импульсной обработки (МИО) состоит в том, что при магнитно-импульсном воздействии вещество изменяет свои физические и механические свойства. Улучшение свойств у ферромагнитных материалов (в составе твердого сплава группы WC-Co присутствует ферромагнитный Со), прошедших МИО, достигается за счет направленной ориентации свободных электронов вещества внешним полем, вследствие чего увеличивается тепло- и электропроводность материала детали. При этом, как показывает опыт (Фиг. 1), вышеуказанный эффект для твердых сплавов группы WC-Co проявляется в диапазоне 400-2000 кА/м, более точно оптимум для каждого конкретного сплава может быть определен экспериментально в пределах указанного диапазона.

Взаимодействие импульсного магнитного поля с деталью из токопроводящего материала происходит тем интенсивнее, чем выше структурная и энергетическая неоднородность вещества. Поэтому, чем выше концентрация поверхностных и внутренних напряжений в данных изделиях, тем больше вероятность локальной концентрации в них микровихрей внешнего поля, которые нагревают участки вокруг кристаллов напряженных блоков и неоднородностей структуры металла.

В местах концентрации остаточных напряжений, связанных с технологией производства, теплота, наведенная при МИО вихревыми токами, частично уменьшает избыточную энергию составляющих кристаллитов и зерен структуры изделия особенно в зоне контакта напряженных участков. Как следует из экспериментальных данных (Фиг. 2), физико-механические свойства изделия (повышаются теплопроводность и предел прочности на изгиб) улучшаются в течение 0,01-1,0 с. Дальнейшая МИО свыше 1 с существенного влияния на физико-механические свойства изделия не оказывает, поэтому в этот момент МИО рекомендовано (п. 2 формулы изобретения) прекратить в целях снижения энергозатрат.

Кроме того, как показала практика, вихревое магнитное поле обуславливает более равномерное охлаждение детали.

Для каждого изделия существует определенная оптимальная величина напряженности импульсного магнитного поля, а следовательно, и величина магнитной энергии, которая поглощается материалом в течение времени обработки и максимально улучшает его физико-механические и эксплуатационные характеристики.

Пример конкретной реализации способа

Для реализации предложенного способа использовали порошок твердого сплава ВК-10. Проводили электроимпульсное прессование без МИО и с МИО. Плотность тока в обоих случаях составляла 100 кА/см2, давление 200 МПа и длительность импульса тока 10-4с. МИО проводилась при напряженности поля 1000 кА/м и длительности 1 с. Результаты определения физико-механических свойств полученных изделий приведены в Таблице 1.

За счет МИО теплопроводность твердого сплава ВК-10 и предел прочности на изгиб увеличиваются, что повышает износостойкость режущей кромки за счет повышения теплоотводности и сопротивляемость выкрашиванию за счет повышения прочности на изгиб.

Таким образом можно сделать вывод о том, что поставленная задача - снижение структурной неоднородности и свободной энергии получаемых изделий - решена, а заявленный технический результат - повышение качества получаемых изделий путем улучшения физико-механических характеристик за счет снижения структурной неоднородности и свободной энергии материала изделия - достигнут.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленном способе отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении относится к области порошковой металлургии, в частности к способам электроимпульсной консолидации порошковых материалов с прогнозируемыми свойствами, и может быть использован при изготовлении изделий с высокими физико-механическими характеристиками из порошков твердых сплавов группы WC-Co;

- для заявленного объекта в том виде, как он охарактеризован в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует условиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СПЕКАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ ТВЕРДЫХ СПЛАВОВ ГРУППЫ WC-Co | 2014 |

|

RU2582851C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСОЛИДИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2495732C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ПОСЛОЙНЫМ ЛАЗЕРНЫМ НАНЕСЕНИЕМ ПОРОШКОВОГО МАТЕРИАЛА | 2013 |

|

RU2550669C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1998 |

|

RU2145916C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ТВЕРДЫХ МАТЕРИАЛОВ | 1998 |

|

RU2131331C1 |

| Способ получения твердых сплавов с округлыми зернами карбида вольфрама для породоразрушающего инструмента | 2018 |

|

RU2687355C1 |

| Способ изготовления распыляемой композитной мишени, содержащей фазу сплава Гейслера CoFeSi | 2016 |

|

RU2637845C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ЭЛЕКТРОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2020 |

|

RU2759186C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСПЫЛЯЕМОЙ КОМПОЗИТНОЙ МИШЕНИ, СОДЕРЖАЩЕЙ ФАЗУ СПЛАВА ГЕЙСЛЕРА CoMnSi | 2017 |

|

RU2678355C1 |

| СПОСОБ ОБРАБОТКИ ТВЕРДОСПЛАВНЫХ ПЛАСТИН РЕЖУЩЕГО ИНСТРУМЕНТА | 2014 |

|

RU2587198C2 |

Изобретение относится к электроимпульсной консолидации порошков твердых сплавов. Проводят спекание изделий из порошков твердых сплавов группы WC-Co путем электроимпульсного прессования при давлении 50-500 МПа, плотности импульса тока 50-500 кА/см2 и длительности импульса тока не более 10-3с с последующим охлаждением. В процессе охлаждения по достижении изделием температуры Кюри кобальта его подвергают магнитно-импульсной обработке напряженностью поля 400-2000 кА/м в течение не менее 0,01 с. Обеспечивается повышение качества изделий за счет снижения структурной неоднородности и свободной энергии материала изделия. 1 з.п. ф-лы, 2 ил., 1 табл., 1 пр.

1. Способ изготовления спеченного изделия из порошков твердых сплавов группы WC-Co, включающий электроимпульсное прессование порошков при давлении 50-500 МПа, плотности импульса тока 50-500 кА/см2 и длительности импульса тока не более 10-3 с с последующим охлаждением, отличающийся тем, что в процессе охлаждения по достижении изделием температуры Кюри кобальта его подвергают магнитно-импульсной обработке напряженностью поля 400-2000 кА/м в течение не менее 0,01 с.

2. Способ по п. 1, отличающийся тем, что изделие подвергают магнитно-импульсной обработке в течение не более 1 с.

| ГРИГОРЬЕВ Е.Г | |||

| и др | |||

| Электроимпульсная технология формирования материалов из порошков | |||

| М.: МИФИ, 2008, с.33 | |||

| СПОСОБ СПЕКАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ ТВЕРДЫХ СПЛАВОВ ГРУППЫ WC-Co | 2014 |

|

RU2582851C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1998 |

|

RU2145916C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОСТРУКТУРИРОВАННОГО СПЛАВА НА ОСНОВЕ МОДИФИЦИРОВАННОГО КАРБИДА ВОЛЬФРАМА | 2013 |

|

RU2533225C2 |

| Станок для изготовления деревянных шпальных пробок и подкладок пол рельсы | 1928 |

|

SU13641A1 |

| СОДЕРЖАЩАЯ ФЕРМЕНТЫ ДВУХКОМПОНЕНТНАЯ КОМПОЗИЦИЯ ПРОТИВ ЗУБНОГО НАЛЕТА | 2003 |

|

RU2300366C2 |

Авторы

Даты

2017-11-23—Публикация

2016-12-27—Подача