ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области материаловедения. Изобретение касается твердых сплавов, имеющих структуры, повышающие вязкость, которые сочетают высокие твердости и высокую вязкость разрушения, а также изготовления твердых сплавов способом, при котором спекание прочного непросушенного элемента осуществляется путем твердофазного спекания, а также применения этого твердого сплава.

Уровень техники

Твердый сплав представляет собой полученный методом порошковой металлургии сплав из твердого материала, такого как, чаще всего, карбид вольфрама (WC), и связующего металла, обычно из группы железа (железо, кобальт, никель). Твердый сплав состоит, например, из 70 мас.%-98 мас.% карбида вольфрама и 2 мас.%-30 мас.% кобальта. Зерна карбида вольфрама имеют обычно размер зерна 0,3 мкм-10 мкм. Второй компонент, чаще всего кобальт (или железо, никель или, соответственно, соединение из кобальта, железа, никеля) добавляется в качестве матрицы, связующего средства, связующего металла, связующего и компонента для придания вязкости и заполняет промежутки между зернами карбида вольфрама.

Твердые сплавы применяются во множестве технических областей применения, в которых материалы должны иметь высокую износостойкость, твердость и высокую прочность.

Наибольшие твердости достигаются у твердых сплавов с низким содержанием связующего и твердых сплавов, содержащих чрезвычайно мелкозернистые твердые материалы. Однако эти сплавы обычно имеют сравнительно низкую вязкость разрушения. Вязкости разрушения твердых сплавов с низким содержанием связующего и твердых сплавов, содержащих чрезвычайно мелкозернистые твердые материалы, сравнимы с вязкостями разрушения керамических материалов. Поэтому попытка улучшить механические свойства твердого сплава в сторону более высокой твердости материала до сих пор в уровне техники почти неизбежно приводила к одновременному ухудшению вязкости разрушения. Поэтому, в зависимости от случая применения и нагрузки, в уровне техники могли получаться или только очень твердые твердометаллические сплавы, или, альтернативно, только сплавы, имеющие хорошую вязкость, но одновременно также только более низкую твердость.

Создание определенной комбинации механических свойств у твердых сплавов, в частности в отношении твердости, вязкости разрушения и прочности, осуществлялось до сих пор в первую очередь посредством выбора размера зерна исходного порошка, содержания металлического связующего и концентрации ингибиторов роста зерен. В уровне техники до настоящего времени создавались по существу методы, с помощью которых могла повышаться твердость и прочность твердометаллических структур. Параллельно этому в известных способах могло также оптимизироваться производство наноразмерных твердых сплавов. Однако с помощью уже известных способов до сих пор не могла достигаться коренным образом улучшенная вязкость разрушения твердых сплавов.

До сих пор специалисту было также известно, что очень мелкозернистые твердые сплавы являются твердыми и хрупкими, и причем повышение содержания связующего приводит к падению твердости, но лишь к умеренному подъему вязкости разрушения. До сих пор считалось, что при очень малых длинах свободного пробега в связующем уже невозможны никакие свободные движения дислокации.

Гилле в своей диссертации (прибл. 1976 г.) ссылается на минимальное значение средней длины свободного пробега, ниже которой кобальт теряет свои вязкие свойства и превращается в хрупкий материал, потому что металлическое связующее ниже определенной толщины слоя почти не допускает движений дислокации и поэтому теряет свои пластичные свойства. Этот недостаток считается практически обусловленным материалом.

Принципиально противодействовать этому феномену можно было бы путем концентрации части введенного связующего в буферах связующего. Соответствующие структуры, имеющие «негомогенное распределение кобальта», при котором связующее расположено в буферах кобальта, имеющих больший размер, чем (примерно) средний размер твердого материала в виде зерна WC, до сих пор в уровне техники считались «неспеченными». При очень крупных скоплениях связующего, которые, напр., могут возникать при горячем изостатическом дополнительном уплотнении твердых сплавов, речь идет в этой связи о «бассейнах связующего».

Специалисту было известно, что образование и наличие таких бассейнов связующего будут значительно уменьшать прочность сплава. Поэтому отвечающие за это структурные феномены до сих пор рассматривались как нежелательные и технически нецелесообразные. Например, до сих пор считалось, что эти твердые сплавы, несмотря на 100%-ную плотность, могут иметь только прочности, соответствующие высокопористому материалу.

Поэтому в уровне техники до сих пор предпринималось лишь очень немногие попытки улучшить вязкость материалов при постоянной твердости и/или износостойкости.

DE 10 2004 051 288 A1 касается ультрамелких наноразмерных твердых сплавов, имеющих в качестве связующего металла кобальт, причем здесь необходимо наличие поликристаллического твердого материала в бимодальном виде (частицы поликристаллического карбида вольфрама). При применении наноразмерных зерен поликристаллического твердого материала и связанном с этим повышении средних длин свободного пробега в связующем происходит улучшение комбинации твердости и вязкости разрушения. Агрегации твердого материала, в зависимости от применения, могут иметь средние размеры от нескольких микрон до нескольких сотен микрон. Длина свободного пробега в компоненте кобальтового связующего лежит обычно ниже размера агрегаций твердого материала в пределах до нескольких микрон и сравнима со средней длиной свободного пробега в традиционных мелко-, средне- или крупнозернистых твердых металлах. В пределах таких размеров связующего при разрушении еще происходят заметные пластические деформации в связующем. Вместе с вязкостью разрушения может также повышаться прочность при разрушении, пока скопления кобальта не становятся дефектами, вызывающими разрушение. Это происходит, только когда они достигают размера макропор. Очень хорошая твердость и вязкость разрушения наблюдалась в DE 10 2004 051 288 A1 при изготовлении твердых сплавов из супер-ультра-мелкозернистых и наноразмерных порошков карбида вольфрама, при этом твердый материал имелся в двух разных, вязких матричных фазах, и поэтому должен был применяться в бимодальном виде. Однако эта технология предполагает относительно трудоемкий способ изготовления, при котором в первом шаге способа осуществляется изготовление специальных, поликристаллических частиц твердого материала в бимодальном виде, которые только затем во втором шаге способа перерабатываются с получением твердого сплава.

Распространяющееся по всему конструктивному элементу повышение вязкости при постоянной твердости достижимо путем ввода в микроструктуру дополнительной степени свободы. По US 5,593,474 предлагается композитный элемент для обработки породы, который состоит из двух сортов (бимодальных) твердометаллических гранул, отличающихся по размеру зерна и вязкости и перед формообразованием смешивающихся друг с другом. Более вязкий сорт состоит из WC, имеющего размер зерна от 2,5 мкм до 10 мкм, в то время как размер зерна более твердого сплава составляет от 0,5 мкм до 2 мкм. Более хрупкие гранулы составляют 20 мас.%-65 мас.% материала. Спеченный элемент состоит из результата перемешивания зон, имеющих различный размер зерна WC. Размер зон получается из размера применяемых гранул и его изменения при прессовании и спекании. В контактной области вследствие миграции связующего образуются «дисперсные зоны». В качестве преимущества называется относительно постоянная твердость и вязкость до содержания мелкозернистого сплава примерно 50 мас.%. Исходя из сплава твердости HRA 89,5 и имеющего трещиностойкость по Палмквисту примерно 275 кгс/мм, свойства при подмешивании сплава, имеющего твердость HRA 91,3 и трещиностойкость 135 кгс/мм, изменяются только в интервале±0,5 единиц HRA и±единиц трещиностойкости (в кгс/мм), при этом увеличение твердости связано с уменьшением трещиностойкости, и наоборот. При определенных условиях это должно приводить к улучшенной износостойкости сплава без ухудшения вязкости. Однако общее улучшение комбинации твердости и вязкости разрушения таким образом не достигается. Неопределенная доля объема образующейся «дисперсной зоны» приводит к рассеянию механических свойств. Изобретатели не приводят никаких данных по прочности. Но вследствие размера введенных хрупких областей следует ожидать заметного снижения.

Значительного улучшения вязкости у сплавов с высоким содержанием связующего по US 5,880,382 удается добиться путем внедрения уже плотно спеченных твердометаллических гранул, которые используются для термического напыления, в металлическую матрицу из кобальта и стали. При этом возникает подобная твердому металлу структура из очень больших твердых гранул в вязкой матрице. Однако твердая фаза, как по своему размеру, так и по своей внутренней структуре отличается от придающего твердость твердого сплава. В то время как твердая фаза в традиционном твердом сплаве состоит из кристаллов WC, имеющих среднюю длину хорды от 0,2 до 6 мкм, твердая фаза в сплаве может еще иметь размеры до 500 мкм. К тому же сама твердая фаза представляет собой твердый сплав (то есть смесь из WC и Co), из-за чего этот сплав называется «дважды цементированным карбидом» (композит дважды цементированного карбида). Она содержит карбиды переходных металлов W, Ti, Mo, Nb, V, Hf, Ta, Cr, для размера зерна которых приводится диапазон от 1 мкм до 15 мкм. Они связываются металлом из группы Fe, Co, Ni или сплавом этих металлов. Для связующих в твердых гранулах, называемых «first ductile phase» (англ. первая вязкая фаза), называются массовые доли от 3 мас.% до 25 мас.%. Вязкая матрица, называемая «second ductile phase» (англ. вторая вязкая фаза), состоит из по меньшей мере одного метала группы Co, Ni, W, Mo, Ti, Ta, V, Nb и может содержать другие добавки. Эти добавки служат для управления точкой плавления второй вязкой фазы или повышения ее износостойкости. Для повышения износостойкости второй вязкой фазы предлагаются добавки из высокодисперсных твердых материалов. Вторая вязкая фаза занимает в сплаве объем до 40 объемн. % от общего объема. Особенно предпочтительным считается объемная доля от 20 объемн. % до 40 объемн. %.

Твердая фаза может получаться на первой ступени процесса по технологии изготовления порошков для термического напыления или посредством разрушаемых гранул. Затем твердые гранулы смешиваются с металлическим порошком и во второй фазе спекаются с получением плотных формованных деталей. Уплотнение с получением дважды цементированного карбида осуществляется путем т.н. «rapid omnidirectional compaction (ROC)» (англ. быстрое всенаправленное компактирование), горячего прессования, твердофазного или жидкофазного спекания, горячего изостатического прессования или ковки. В качестве другого способа описывается инфильтрация со второй вязкой фазой.

Полученные таким образом детали имеют хорошую комбинацию износостойкости и вязкости и пригодны, в частности, для изготовления вставок для инструмента для обработки породы, такого как бур для вращательного и ударного бурения. Достигаются вязкости разрушения до 40 МПа*м1/2. Но эти высокие значения получаются только у сплавов с особенно высоким содержанием связующего, у которых объем вязкой второй фазы составляет по меньшей мере 30 объемн. % от общего объема.

Согласно Deng, X. et al, Int. J. Refr. & Hard Materials 19(201)547-552, для дважды цементированного карбида преимущества в вязкости разрушения по сравнению с традиционными твердыми металлами получаются только для твердостей ниже примерно HV=1300. Это решение ориентировано на горные инструменты, имеющие высокие требования к вязкости, и открывает возможности для замены стали износостойким твердым металлом. Однако этот подход не может переноситься на сорта, имеющие более низкое содержание связующего, которое, например, свойственно сплавам для резания металла или деревообработки. Другим решающим недостатком является, что из-за крупных включений прочность падает прибл. на 30%.

Вышеописанные недостатки должны преодолеваться настоящим изобретением.

Постановка задачи

Задача настоящего изобретения заключается в предоставлении твердого сплава, имеющего замечательную комбинацию механических свойств, в частности в отношении твердости, прочности и, прежде всего, вязкости разрушения, при этом ее изготовление, в противоположность уровню техники, осуществляется без применения предварительно синтезированных бимодальных твердометаллических поликристаллов.

Помимо этого, особой целью настоящего изобретения является изготовление ультрамелкого или наноразмерного твердого сплава, имеющего твердость по Виккерсу по меньшей мере 1500 HV10, и структуры, которая, несмотря на очень малую среднюю длину свободного пробега в связующем (ориентировочно, но не исключительно Iсвязующего < 100 нм) имеет признаки структуры, которые противодействуют распространению трещин.

Также в рамках настоящей заявки должен использоваться способ спекания для изготовления такого, предпочтительно ультрамелкого или наноразмерного, твердого сплава, который позволяет создавать конструктивные элементы, имеющие сложную геометрию, при широком разнообразии форм. Наконец, должен быть получен твердый сплав, который не требует прежнего, трудоемкого изготовления и преобразования бимодальных порошков твердого материала.

Описание изобретения

В рамках настоящего изобретения был разработан специальный твердый сплав на основе ультрамелких или, соответственно, наноразмерных, мономодальных частиц твердого материала, в частности порошка карбида вольфрама, причем он действительно имеет желаемую, улучшенную по сравнению с уровнем техники комбинацию твердости и вязкости разрушения вследствие особого гетерогенного распределения связующего металла.

При этом в рамках настоящего изобретения полученное повышение вязкости при неизменной твердости материала достигнуто за счет того, что наряду с наноразмерной и/или ультрамелкой фазой твердого материала во время изготовления являющейся предметом заявки структуры, повышающей вязкость, возникают малые, гомогенно распределенные сосредоточения связующего (т. н. островки связующего), которые в результирующей повышающей вязкость структуре могут оказывать более высокое сопротивление распространению трещин и благодаря этому делают возможной повышенную вязкость разрушения.

Являющийся предметом заявки твердый сплав, имеющий предпочтительные свойства, удалось получить описанным ниже способом изготовления.

В первом шаге способа предоставляется порошок твердого материала. Предлагаемый изобретением порошок твердого материала состоит предпочтительно из мономодальных зерен твердого материала, которые состоят из кристаллитов карбидов, нитридов и/или карбонитридов переходных металлов 4-й, 5-й и 6-й подгруппы периодической системы элементов. Предпочтительными при этом можно назвать WC, TiC, TaC, NbC, WTiC, TiCN, TiN, VC, Cr3C2, ZrC, HfC, Mo2C или смесь из этих компонентов.

В наиболее предпочтительном варианте осуществления порошок твердого материала включает в себя или, соответственно, состоит по меньшей мере частично, или, альтернативно, полностью, из частичек карбида вольфрама.

Надлежащие порошки твердого материала в рамках настоящего изобретения находятся, как правило, в мономодальном виде. Бимодальные порошки твердого материала в предлагаемом изобретением порошке твердого материала обычно не применяются.

Применяемые до сих пор бимодальные порошки твердого материала имеют бимодальный характер или в отношении их распределения размера зерна, и/или в отношении их соответствующих химических или, соответственно, элементарных составляющих. Бимодальные порошки твердого материала вследствие бимодального химического или элементарного состава имеют два разных компонента порошка, имеющих различный химический или, соответственно, элементарный состав. Тогда вследствие различного состава может, например, получаться различная вязкость для соответствующих компонентов в бимодальном порошке твердого материала.

Бимодальные порошки твердого материала вследствие бимодального распределения размера зерна имеют два отдельных максимума размера зерна применительно к соответствующим распределениям повторяемости, то есть, упрощенно говоря, состоят из смеси двух порошков твердого материала, имеющих два различных размера зерна. Соответствующее относится к многомодальным распределениям размера зерна, имеющим при необходимости больше двух разных распределений размеров зерна, то есть больше двух разных размеров зерна.

В отличие от этого, предлагаемый изобретением мономодальный (или унимодальный) порошок твердого материала состоит только из одного компонента порошка, который един в отношении его химических или, соответственно, элементарных составляющих, а также в отношении его распределения размера зерна. Другими словами, распределение размера зерна мономодального порошка твердого материала применительно к распределению повторяемости размера зерна имеет только один ясно определенный максимум, т.е. предлагаемый изобретением порошок твердого материала включает в себя по существу только один определенный размер зерна, и, таким образом, не содержит смеси нескольких компонентов, имеющих разные размеры зерна.

Предпочтительно имеется порошок твердого материала, имеющий размер частиц < 1 мкм. Этот диапазон размеров создает первую предпосылку для возможности спекания соответствующего материала путем твердофазного спекания до достаточной плотности.

Порошок твердого материала имеет средний размер зерна по БЭТ (метод Брунауэра-Эммета-Теллера) меньше 1,0 мкм или 0,8 мкм, предпочтительно меньше 0,5 мкм, особенно предпочтительно меньше 0,3 мкм, и совсем особо предпочтительно меньше 0,2 мкм.

Применяемые в рамках изобретения порошки твердого материала представляют собой, в частности, т.н. наноразмерные и/или ультрамелкие порошки твердого материала. Поэтому наноразмерные порошки твердого материала, в частности таковые из карбида вольфрама как твердого материала, имеют средний размер зерна по БЭТ меньше 0,2 мкм. Ультрамелкие порошки твердого материала, в частности таковые из карбида вольфрама как твердого материала, имеют средний размер зерна по БЭТ от 0,2 мкм до 0,4 мкм или, соответственно, до 0,5 мкм.

Во втором шаге способа порошок твердого материала смешивается с порошком связующего металла. Связующий компонент представляет собой предпочтительно связующий металл, который имеется в порошкообразном виде. Связующий металл предпочтительно выбирается из группы металлов, состоящей из кобальта, железа, никеля и их комбинации. Наиболее предпочтительным в качестве связующего металла является кобальт.

Порошок связующего металла имеет средний размер зерна по FSSS (Fisher Sub-Sieve-Sizer, англ. анализатор размера частиц по Фишеру) меньше 5 мкм, предпочтительно меньше 3 мкм, особенно предпочтительно меньше 2 мкм, и совсем особо предпочтительно меньше 1 мкм. Порошок связующего металла может иметь не только один мономодальный связующий компонент, но и, альтернативно, также бимодальный или даже многомодальный связующий компонент.

Доля подмешанного связующего порошка относительно общего веса (всей) порошковой смеси, содержащей твердый материал, связующий металл и все другие опциональные добавки, перед спрессовыванием с получением прочного непросушенного элемента составляет 2 мас.%-30 мас.%, предпочтительно 5 мас.%-20 мас.%, и совсем особо предпочтительно 6 мас.%-15 мас.%.

В другом предпочтительном варианте осуществления настоящего изобретения для изготовления прочного непросушенного элемента и/или последующего спекания прочного непросушенного элемента при изготовлении порошковой смеси могут также добавляться дополнительные вспомогательные средства для прессования или вспомогательные средства для спекания.

Смешивание порошка твердого материала и связующего металла может осуществляться любым образом с применением обычных устройств. Смешивание может осуществляться всухую или с применением жидкой среды, в которой производится измельчение, такой как вода, спирт, гексан, изопропанол, ацетон или другой растворитель.

Для смешивания возможны мешалки, мельницы или аналогичные пригодные для этого устройства, например, шаровые мельницы или аттриторы. Смешивание выполняется таким образом и в течение такого времени, которое подходит для получения равномерно распределенной смеси всех компонентов.

При этом для изготовления твердого сплава обычно порошкообразный твердый материал смешивается со связующим компонентом и при необходимости другими компонентами. Предпочтительно смешивание осуществляется в органической среде, в которой производится измельчение, или воде с добавлением пластификатора, чаще всего парафина, в аттриторе или в шаровой мельнице. После достаточного измельчения и перемешивания влажная масса сушится и гранулируется. Затем осуществляется сушка, например, в башне для распылительной сушки.

Так как с возрастающей температурой и продолжительностью спекания возможно возникновение постоянно укрупняющейся структуры в твердом сплаве, а с укрупнением зерна твердого материала, предпочтительно зерен карбида вольфрама, как правило, будет связано также уменьшение твердости и одновременно также увеличение вязкости, опционально к уменьшению роста зерен, дополнительно могут подмешиваться ингибиторы роста зерен, которые останавливают или по меньшей мере частично сдерживают рост зерен твердого материала, в частности зерен карбида вольфрама.

Ингибиторы роста зерен могут подмешиваться либо уже к порошку твердого материала перед добавлением связующего, присаживаться уже в порошок твердого материала во время синтеза или, альтернативно, подмешиваться к порошку твердого материала вместе со связующим компонентом.

В твердом сплаве, содержащем один связующий компонент, например, в системе, основанной на карбиде вольфрама в качестве твердого материала и кобальте в качестве связующего, этот эффект сдерживания роста зерен может очень предпочтительно использоваться путем подмешивания карбида ванадия (VC) или других ингибиторов роста зерен, таких как, например, карбид хрома (Cr3C2), карбид тантала, карбид титана, карбид молибдена или, соответственно, их смеси.

При применении ингибитора роста зерен рост зерна практически подавляется, так что могут создаваться особенно мелкие структуры, у которых тогда средняя длина свободного пробега не достигает критического размера связующей пленки для перехода вязкий-хрупкий. Таким образом сдерживание роста зерен путем подмешивания некоторого ограниченного количества ингибитора роста зерен может вносить важный вклад в получение технического эффекта, являющегося предметом заявки.

Добавление порошкообразного ингибитора роста зерен осуществляется в доле от 0,01 мас.% до 5,0 мас.%, предпочтительно от 0,1 мас.% до 1,0 мас.% относительно общего веса смеси.

Формообразование порошковой смеси, состоящей из порошка твердого материала вместе со связующим компонентом и при необходимости другими опциональными добавками, может осуществляться существующими методами, например, холодным изостатическим спрессовыванием или матричным прессованием, ленточным прессованием, литьем под давлением и сравнимыми известными методами.

В результате формообразования, которое предпочтительно достигает относительной плотности по отношению к теоретической плотности по меньшей мере 35%, предпочтительно 45%, особенно предпочтительно > 55%, получаются прочные неспеченные элементы.

Применявшиеся до сих пор способы изготовления пригодных к использованию твердых сплавов основываются на том, чтобы нагревать или, соответственно, спекать прочный неспеченный элемент после формообразования настолько, чтобы связующий металл в виде жидкой фазы мог гомогенно распределиться между частичками твердого сплава.

Предлагаемый изобретением процесс уплотнения в рамках спекания прочного неспеченного элемента, в отличие от этого, должен выполняться так, чтобы связующий металл хотя и проникал во все поры областей твердого материала, но не мог равномерно распределиться по зернам карбида вольфрама, а чтобы при спекании в структуре сохранялись островки связующего. Но при этом должна возникать структура, не имеющая пор. Поэтому предпочтительным методом спекания является твердофазное спекание.

Островки связующего, которые имеются в структуре после процесса спекания, имеют средний размер от 0,1 мкм до 10 мкм, предпочтительно от 0,2 мкм до 5,0 мкм и особенно предпочтительно от 0,5 мкм до 1,5 мкм. При этом средний размер островков связующего определяется по шлифам с помощью электронного микроскопа посредством линейного анализа (метода секущих).

Кроме того, островки связующего в предлагаемом изобретением твердом сплаве, имеющем структуру, повышающую вязкость, имеют среднее расстояние между островками от 1,0 мкм до 7,0 мкм, предпочтительно 2,0 мкм-5,0 мкм, и особенно предпочтительно от 1,0 мкм до 4,0 мкм.

При этом среднее расстояние между островками связующего определяется по шлифам с помощью электронного микроскопа посредством линейного анализа (метода секущих).

Существование островков связующего является критическим структурным признаком в являющейся предметом заявки, повышающей вязкость структуре твердого сплава, так как благодаря наличию островков связующего создаются области, в которых предотвращается распространение трещин, и благодаря этому получается не достигавшаяся до сих пор, выраженная вязкость разрушения.

Предлагаемое изобретением спекание осуществляется предпочтительно путем твердофазного спекания, т.е. при температуре, при которой во время спекания не происходит ожижение связующего компонента в прочном неспеченном элементе, и поэтому связующий металл не может распределяться в виде жидкой фазы между частицами твердого материала.

В одном из особенно предпочтительных вариантов осуществления предлагаемая изобретением повышающая вязкость структура, включающая в себя только что описанные островки связующего, получается таким образом, что осуществляется полное уплотнение посредством чистых процессов твердофазного спекания ниже эвтектической температуры плавления присаженного связующего.

Чаще всего температура при предлагаемом изобретением твердофазном спекании будет равна температуре, которая лежит на 10 К-500 К, предпочтительно 50 К-450 К, особенно предпочтительно 50 К-350 К или даже 50 К-250 К ниже эвтектической температуры плавления указанного опционально присаженного связующего, и при этом время выдержки для шага спекания составляет 5 мин.-480 мин., предпочтительно 20 мин.-360 мин., и особенно предпочтительно 30 мин.-120 мин. При этом эвтектическая температура плавления связующего металла определяется рутинным образом с помощью ДСК (дифференциальной сканирующей калориметрии), и получается при этом из компонентов всей системы, включая твердый материал, связующее, и при необх. ингибитор роста зерен. Специалист знаком с этим методом определения.

Одним из особенно предпочтительных связующих металлов является кобальт. При применении кобальтового связующего и твердого материала карбида вольфрама предпочтительная в соответствии с изобретением температура твердофазного спекания лежит в пределах от 1000°C до 1485°C, предпочтительно в пределах от 1050°C до 1275°C, особенно предпочтительно в пределах от 1100°C до 1250°C. Таким образом, особенно предпочтителен процесс спекания при температуре, при которой достигается абсолютно плотная, не имеющая пор структура, но еще не полностью распались и распределились более крупные области связующего (островки связующего).

В качестве подходящих методов твердофазного спекания возможны все распространенные способы спекания. Подходящими методами спекания являются, в частности, следующие технологии: Spark Plasma Sintering (англ. искровое плазменное спекание), Electrodischarge Sintering (англ. электроразрядное спекание), горячее прессование, или прессование под давлением газа (Sinter HIP (Hot Isostatic Press, англ. горячее изостатическое прессование)).

Возможно также управление образованием островков связующего путем выбора применяемого связующего порошка (первичный размер зерна связующего), а также с помощью смеси очень мелких и крупных связующих порошков. Размер зерна применяемого связующего был уже подробно описан выше.

Предлагаемое изобретением спекание может опционально осуществляться в восстановленной атмосфере или инертной атмосфере. Предпочтительно спекание осуществляется в присутствии вакуума (давление остаточного газа) меньше 100 мбар, или особенно предпочтительно при вакууме меньше 50 мбар (аргон, азот, водород и пр.).

После спекания, то есть предпочтительно после твердофазного спекания, может опционально сразу после спекания выполняться дополнительное последующее уплотнение твердого сплава при давлении от 20 бар до 200 бар, предпочтительно 40 бар-100 бар.

Жидкое спекание вместо или, соответственно, дополнительно к твердофазному спеканию в рамках настоящего изобретения тоже является одним из возможных, хотя и менее предпочтительных вариантов осуществления, однако только когда жидкое спекание прочного неспеченного элемента своевременно прерывается, так чтобы связующее во время жидкого спекания не распределялось гомогенно в структуре.

В рамках настоящего изобретения в рамках предлагаемого изобретением способа изготовления получается очень мелкозернистая структура твердого сплава. Этот продукт состоит предпочтительно из ультрамелкой или наноразмерной фазы твердого материала в соответствии с определением рабочей группы «Твердые сплавы» в Союзе порошковой металлургии, которая путем осуществления специального способа преобразуется так, что при сохранении высокой мелкости структуры и низкой средней длины свободного пробега связующего по меньшей мере части металлической связующей фазы имеются в виде вязкой составляющей этого сплава.

Тогда эта вязкая связующая фаза при распространяющемся разрушении вследствие деформаций может уменьшать энергию разрушения и при этом противодействовать дальнейшему распространению разрушения, так что при этом получается улучшенная вязкость разрушения для предлагаемого изобретением твердого сплава.

В соответствии с распространенным до сих пор научным мнением структура твердого сплава, имеющая неравномерное распределение связующего, т.е. у которой связующее не распределено равномерно между зернами твердого материала, а также точечно имеются области связующего, размер которых заметно превышает средний размер зерна фазы твердого материала, считалась «неспеченной». Но до сих пор в уровне техники господствовал взгляд, что неспеченные твердометаллические структуры обладали бы недостаточными механические свойствами.

В противоположность этому в рамках настоящего изобретения было неожиданным образом установлено, что это распространенное до сих пор научное мнение не подтверждается для чрезвычайно мелких твердометаллических структур, в частности для наноразмерных и ультрамелких твердометаллических структур, у которых средний размер зерна фазы твердого материала составляет меньше 1 мкм, в частности меньше 0,5 мкм. Чтобы по предлагаемой изобретением концепции одновременно достигать высокой твердости и вязкости, теперь уже изобретателями предлагается, напротив, особенно мелкая структура, имеющая гомогенно распределенные более крупные области связующего. Однако при этом эти области связующего не должны, в свою очередь, превышать некоторый критический размер, так как иначе в твердом сплаве могут возникать сильно гетерогенные свойства.

Предлагаемый изобретением твердый сплав имеет, в частности, следующие существенные признаки.

Предлагаемый изобретением твердый материал состоит предпочтительно из зерен твердого материала, которые состоят из кристаллитов карбидов, нитридов и/или карбонитридов переходных металлов 4-й, 5-й и 6-й подгруппы периодической системы элементов. Предпочтительными при этом можно назвать WC, TiC, TaC, NbC, WTiC, TiCN, TiN, VC, Cr3C2, ZrC, HfC, Mo2C или смесь из этих компонентов.

Один из особенно предпочтительных твердых материалов в рамках настоящего изобретения представляет собой чистый карбид вольфрама. В других предпочтительном вариантах осуществления в качестве твердого материала может иметься карбид вольфрама в сочетании с другими карбидами. В частности, вместе с карбидом вольфрама могут иметься карбид титана, карбид тантала, карбид ванадия, карбид молибдена и/или карбид хрома.

При этом дополнительные карбиды, наряду с карбидом вольфрама, будут иметься предпочтительно в количестве, которое не превышает 5,0 мас.%, или особенно предпочтительно 3,0 мас.%, относительно общего веса полученного после спекания твердого сплава.

В частности, в рамках настоящего изобретения могут также подразумеваться твердые сплавы на основе WC, имеющие высокие доли дополнительных карбидов, так называемые «твердые P-металлы».

Средний размер зерна твердого материала в твердом сплаве после спекания составляет максимум 1,0 мкм, предпочтительно максимум 0,8 мкм, особенно предпочтительно максимум 0,5 мкм, и совсем особо предпочтительно максимум 0,3 мкм или даже только максимум 0,15 мкм, а у другой стороны составляет 1 нм или больше, предпочтительно 50 нм или больше. Средний размер зерна определяется для этого путем линейного анализа (метода секущих) по снимкам шлифов посредством электронного микроскопа.

Твердый материал, или, соответственно, фаза твердого материала в предлагаемом изобретением твердом сплаве находится, как правило, в мономодальном виде. Бимодальные фазы твердого материала у предлагаемого изобретением твердого сплава обычно не возникают.

Бимодальные фазы твердого материала могут иметь бимодальный характер или в отношении их распределения размера зерна, и/или в отношении их соответствующих элементарных составляющих. Бимодальные фазы твердого материала вследствие бимодального химического или, соответственно, элементарного состава имеют две разные фазы твердого материала, имеющие различный химический или, соответственно, элементарный состав в твердом сплаве.

Бимодальные фазы твердого материала вследствие бимодального распределения размера зерна имеют два отдельных максимума размера зерна применительно к соответствующим распределениям повторяемости, то есть, упрощенно говоря, состоят из смеси двух фаз твердого материала, имеющих два различных размера зерна. Соответствующее относится к многомодальным фазам твердого материала.

В отличие от этого, предлагаемый изобретением твердый сплав состоит из одного мономодального (унимодального) твердого материала или, соответственно, одной мономодальной (унимодальной) фазы твердого материала. При этом твердый материал един в отношении его химических или, соответственно, элементарных составляющих, а также в отношении его распределения размера зерна.

Это является центральным различием между предлагаемыми изобретением твердыми металлами и уже описанными ранее твердометаллическими структурами, которые только благодаря их бимодальной фазе твердого материала могли достигать хороших выраженностей в отношении твердости и вязкости разрушения.

У предлагаемых изобретением твердометаллических структур имеется твердый материал, имеющий, кроме того, предпочтительно т.н. наноразмерный и/или ультрамелкий размер зерна.

Размер зерна твердого материала в твердометаллических структурах измеряется по DIN EN ISO 4499-2, 2010 методом секущих.

Наноразмерные твердометаллические структуры, в частности в частности таковые из карбида вольфрама в качестве твердого материала, имеют средний размер зерна меньше 0,2 мкм. Ультрамелкие твердометаллические структуры, в частности таковые из карбида вольфрама в качестве твердого материала, имеют средний размер зерна от 0,2 мкм до 0,4 мкм или, соответственно, максимум до 0,5 мкм.

Предлагаемый изобретением твердый сплав содержит связующее или, соответственно, связующие металлы. Предпочтительными связующими металлами являются железо, кобальт, никель или смеси этих металлов. Особенно предпочтительным в качестве связующего металла является кобальт.

Связующее имеется в твердом сплаве только в ограниченных количествах. Так, доля связующего относительно общего веса всего полученного твердометаллического продукта после спекания составляет по большей мере 30 мас.%, предпочтительно по большей мере 25 мас.%, особенно предпочтительно по большей мере 20 мас.%, и наиболее предпочтительно по большей мере 15 мас.%. Идеальная доля связующего относительно общего веса полученного твердометаллического продукта после спекания у другой стороны составляет по большей мере 12 мас.%.

Доля связующего относительно общего веса твердого сплава после спекания имеется предпочтительно в количестве по меньшей мере 2,0 мас.%, особенно предпочтительно в количестве по меньшей мере 6,0 мас.%.

Для уменьшения роста зерен во время спекания опционально в твердом сплаве могут иметься дополнительные ингибиторы роста зерен. Поэтому в предлагаемом изобретением твердом сплаве, содержащем связующий компонент, например, в системе, основывающейся на карбиде вольфрама в качестве твердого сплава и кобальте в качестве связующего, дополнительно могут содержаться карбид титана, карбид ванадия, карбид хрома (Cr3C2), карбид тантала, карбид молибдена и смеси этих компонентов.

Ингибитор роста зерен имеется в этом варианте осуществления в доле от 0,01 мас.% до 8,0 мас.%, предпочтительно 0,01 мас.%-3,0 мас.%, относительно общего веса твердометаллического продукта после спекания.

Опциональное присутствие ингибитора роста зерен в твердом сплаве может быть полезно, так как при этом может лучше подавляться рост зерен, так что могут создаваться особенно мелкие структуры, у которых средняя длина свободного пробега не достигает критического размера кобальтовой пленки для перехода вязкий-хрупкий.

Технически особенно важным в опытах автором оказалось наличие в твердом сплаве после спекания островков связующего, имеющих средний размер от 0,2 мкм до 2,0 мкм. Как уже указывалось выше, эти островки связующего имеют, в частности, средний размер от 0,1 мкм до 10,0 мкм, предпочтительно от 0,2 мкм до 5,0 мкм, и особенно предпочтительно от 0,5 мкм до 1,5 мкм в твердом сплаве после спекания. При этом средний размер определяется с помощью линейного анализа (метода секущих) по снимкам шлифов посредством электронного микроскопа.

Кроме того, островки связующего в предлагаемой изобретением твердометаллической структуре имеют среднее расстояние между островками от 1,0 мкм до 7,0 мкм, предпочтительно 2,0 мкм-5,0 мкм, и особенно предпочтительно от 1,0 мкм до 4,0 мкм. При этом среднее расстояние между островками связующего определяется с помощью линейного анализа (метода секущих) по снимкам шлифов посредством электронного микроскопа.

В противоположность распространенному научному мнению, согласно которому структура, имеющая неравномерное распределение кобальта (бассейны кобальта и пр.), размер которых превышает средний размер зерна фазы твердого материала, имеет плохие свойства и считается «неспеченной», неожиданным образом было установлено, что это высказывание не подтверждается для чрезвычайно мелких структур (например, имеющих средний размер зерна не больше 0,3 мкм).

В рамках настоящего изобретения было доказано, что наличие этих островков связующего, предпочтительно островков кобальта, имеющих характерные размеры примерно от 1,0 мкм до 7,0 мкм, то есть порядка величин, которые заметно превосходят средний размер зерна фазы твердого материала и, предпочтительно также среднюю длину свободного пробега связующего, препятствует распространению разрушения в твердом сплаве намного сильнее, чем тонкие слои связующего, и тогда благодаря этому, как здесь также неожиданным образом доказано, вязкость разрушения твердого сплава заметно повышается.

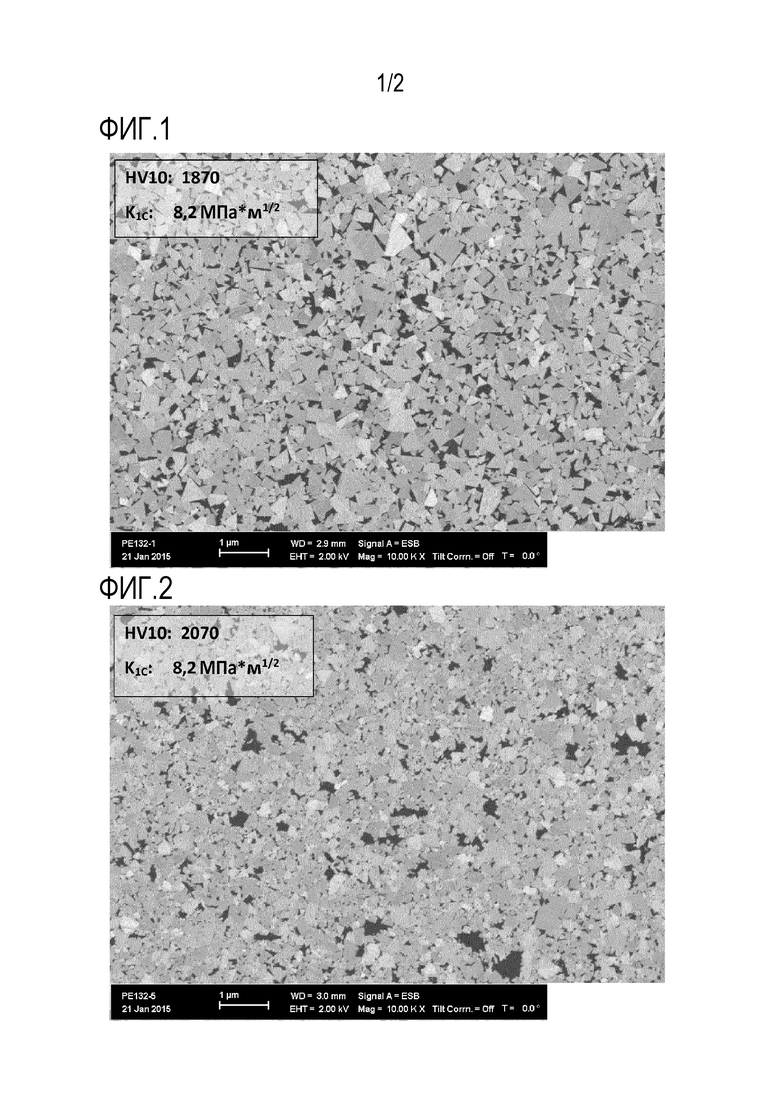

Для дополнительного пояснения этого важного структурного признака ссылаемся на сравнение проб фиг.1 и 2 или, соответственно, 3 и 4. На всех изображениях анализировался наноразмерный твердый сплав, имеющий состав WC 10 Co 0,9VC. На фиг.2 и 4 (проба, полученная путем твердофазного спекания при 1200°C) в отличие от фиг.1 и 3 (проба, полученная путем спекания при 1300°C) показано присутствие предлагаемых изобретением островков связующего. При этом в конкретном примере речь идет об островках кобальта. Кривая ДСК при спекании при температуре 1300°C (фиг.1 и 3), напротив, уже частично позволяла распознать ожижение связующего компонента, так что при этом уже нет твердофазного спекания. Поэтому на фиг.1 и 3 можно также видеть структуру, которая не имеет предлагаемых изобретением островков кобальта.

Найденные для твердометаллических проб в соответствии с каждой из фиг.3 и 4 значения твердости и вязкости разрушения (проба фиг.3: твердость HV10=1940; вязкость разрушения K1c=7,9 МПа*м1/2; проба фиг.4: твердость HV10=2080; вязкость разрушения K1c=8,3 МПа*м1/2) показывают, что у предлагаемых изобретением твердых сплавов, имеющих островки кобальта, при неизменной или даже более высокой вязкости разрушения достижимы заметно более высокие твердости.

Предлагаемый изобретением твердый сплав имеет предпочтительно твердость по Виккерсу по DIN ISO 3878 по меньшей мере 1500 HV10, предпочтительно по меньшей мере 1700 HV10, особенно предпочтительно 1850 HV10, или даже по меньшей мере 2000 HV10, причем одновременно вязкость разрушения твердого сплава по Shetty et al. составляет по меньшей мере 6,0 МПа*м1/2, предпочтительно по меньшей мере 8,0 МПа*м1/2.

При этом твердость по Виккерсу HV10 твердых сплавов определяется по DIN ISO 3878. Расчет вязкости разрушения осуществлялся по методу согласно D. K. Shetty, I. G. Wright, P. N. Mincer, A. H. Clauer; J. Mater. Sci. (1985), 20, 1873-1882.

При этом для предлагаемого изобретением твердого сплава указаны следующие предпочтительные предлагаемые изобретением твердые сплавы A-H, имеющие особые комбинации в отношении твердости по Виккерсу и вязкости разрушения:

Твердый сплав, имеющий повышающую вязкость структуру, который получается предлагаемым изобретением способом изготовления, имеет в структурном отношении фазу из наноразмерного и/или ультрамелкого, предпочтительно мономодального зерна твердого сплава и диспергированные в ней островки связующего, при этом (полученный после спекания) твердый сплав, имеющий повышающую вязкость структуру, имеет фазу из зерен твердого материала, имеющую средний размер зерна в пределах от 1 до 1000 нм, предпочтительно 100 нм-500 нм, и островки связующего, имеющие средний размер от 0,1 мкм до 10 мкм, предпочтительно от 0,2 мкм до 5,0 мкм, и особенно предпочтительно от 0,5 мкм до 3,0 мкм или даже от 1,0 мкм до 1,5 мкм, и среднее расстояние между островками связующего от 1,0 мкм до 7,0 мкм, предпочтительно 2,0 мкм-5,0 мкм.

Другой предпочтительный вариант осуществления касается вышеназванных, предпочтительных твердых сплавов вариантов осуществления A-H, имеющих твердость по Виккерсу по DIN ISO 3878 по меньшей мере 1500 HV10, предпочтительно по меньшей мере 1700 HV10 или, соответственно, 1850 HV10, или даже по меньшей мере 2000 HV10, и вязкость разрушения по Shetty et al. по меньшей мере 6,0 МПа*м1/2, предпочтительно по меньшей мере 8,0 МПа*м1/2, причем эти твердые сплавы получаются с помощью вышеописанного предлагаемого изобретением способа изготовления и его предпочтительных вариантов осуществления.

Другой предпочтительный вариант осуществления касается твердого сплава, включающего в себя фазу из зерен твердого материала и диспергированные в ней островки связующего, отличается тем, что полученный после спекания твердый сплав имеет фазу из зерна твердого материала, имеющую средний размер зерна в пределах от 1 до 1000 нм, предпочтительно 100 нм-500 нм, и островки связующего имеют средний размер от 0,1 мкм до 10 мкм, предпочтительно от 0,2 мкм до 5,0 мкм, и среднее расстояние между островками связующего от 1,0 мкм до 7,0 мкм, предпочтительно 2,0 мкм-5,0 мкм, причем этот твердый сплав изготавливается с помощью предлагаемого изобретением способа изготовления и его предпочтительных вариантов осуществления.

Описанные технические признаки и описанный способ изготовления позволяют, в частности, одновременно повышать твердость и вязкость разрушения ультрамелких и/или наноразмерных твердых сплавов, без необходимости для этого новых сырьевых материалов или специальных установок для спекания.

Предлагаемые изобретением твердые сплавы приобретают высокое техническое значение везде там, где применяются особенно мелкозернистые твердые сплавы, т.е. при обработке резанием труднообрабатываемых материалов или закаленных сталей, в частности с помощью вращающихся инструментов, таких как сверла и цельные твердометаллические фрезы, для изготовления метчиков, в частности также для изготовления внутренних резьб, при изготовлении инструментов для резки и штамповки металлов, бумаги, картона, полимерных материалов или магнитных лент, и в деталях, работающих на износ, и конструктивных элементах из твердых сплавов, таких как, например, уплотнительные кольца, пуансоны и матрицы прессов. Также можно назвать все процессы токарной обработки, при которых находят применение поворотные режущие пластинки.

Изобретение наглядно поясняется с помощью следующих фигур:

фиг.1: показано электронно-микроскопическое изображение структуры твердого сплава, имеющего состав WC 10Co 0,6VC 0,3Cr3C2, причем при изготовлении осуществлялось спекание при 1300°C при времени выдержки 90 мин.;

фиг.2: показано электронно-микроскопическое изображение структуры твердого сплава, имеющего состав WC 10Co 0,6VC 0,3Cr3C2, причем при изготовлении осуществлялось спекание при 1200°C при времени выдержки 90 мин.;

фиг.3: показано электронно-микроскопическое изображение структуры твердого сплава, имеющего состав WC 10Co 0,9VC, причем при изготовлении осуществлялось спекание при 1300°C при времени выдержки 90 мин.;

фиг.4: показано электронно-микроскопическое изображение структуры твердого сплава, имеющего состав WC 10Co 0,9VC, причем при изготовлении осуществлялось спекание при 1200°C при времени выдержки 90 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДЫЙ СПЛАВ, ИМЕЮШИЙ ПОВЫШАЮЩУЮ ВЯЗКОСТЬ СТРУКТУРУ | 2019 |

|

RU2773448C1 |

| Твердый сплав с уменьшенным содержанием карбида вольфрама для изготовления режущего инструмента и способ его получения | 2023 |

|

RU2802601C1 |

| ТВЕРДОСПЛАВНОЕ ТЕЛО | 2010 |

|

RU2521937C2 |

| СПЕЧЕННАЯ ТВЕРДОСПЛАВНАЯ ДЕТАЛЬ И СПОСОБ | 2009 |

|

RU2526627C2 |

| РЕЖУЩАЯ ПЛАСТИНА ИЛИ ГОЛОВКА ИНСТРУМЕНТА ИЗ ТВЕРДОГО СПЛАВА ДЛЯ ПРИМЕНЕНИЯ В ГОРНОМ ДЕЛЕ И СТРОИТЕЛЬСТВЕ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2364700C2 |

| СПЕЧЁННЫЙ ТВЁРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2693415C1 |

| Вставка для бурового инструмента | 2019 |

|

RU2781827C2 |

| НАНОСТРУКТУРНЫЕ СИСТЕМЫ ПОКРЫТИЙ, КОМПОНЕНТЫ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2352686C2 |

| ТВЕРДЫЙ СПЛАВ С АЛЬТЕРНАТИВНЫМ СВЯЗУЮЩИМ | 2019 |

|

RU2771728C1 |

| Способ получения твердых сплавов с округлыми зернами карбида вольфрама для породоразрушающего инструмента | 2018 |

|

RU2687355C1 |

Изобретение относится к порошковой металлургии, в частности к получению твердых сплавов. Твердый сплав содержит зерна твердого материала со средним размером 1-1000 нм и гетерогенно распределенный связующий металл в виде островков со средним размером 0,1-10 мкм при среднем расстоянии между островками 1,0-7,0 мкм. Порошок твердого материала со средним размером зерен по БЭТ меньше 1,0 мкм смешивают со связующим порошком. Из смеси формуют прочный непросушенный элемент и проводят твердофазное спекание. Сплав обладает высокими твердостью и вязкостью разрушения. 6 н. и 20 з.п. ф-лы, 4 ил.

1. Твердый сплав, полученный посредством твердофазного спекания и включающий в себя фазу из зерен твердого материала и фазу из гетерогенно распределенного связующего металла, отличающийся тем, что зерна твердого материала имеют средний размер зерна в пределах от 1 до 1000 нм, предпочтительно 50-500 нм, а гетерогенно распределенный связующий металл в твердом сплаве имеется в виде островков связующего, которые имеют средний размер от 0,1 до 10 мкм, предпочтительно 0,2-5,0 мкм, и среднее расстояние между островками связующего от 1,0 до 7,0 мкм, предпочтительно 2,0-5,0 мкм и особенно предпочтительно от 1,0 до 4,0 мкм.

2. Твердый сплав по п.1, отличающийся тем, что средний размер зерна фазы из зерна твердого материала лежит в пределах от 50 до 150 нм.

3. Твердый сплав по п.1 или 2, отличающийся тем, что фаза твердого материала включает в себя карбид вольфрама.

4. Твердый сплав по любому из пп.1-3, отличающийся тем, что зерно твердого материала в фазе твердого материала имеется в мономодальном виде в отношении своего химически-элементарного состава и/или в отношении своего распределения размеров зерна.

5. Твердый сплав по любому из пп.1-4, отличающийся тем, что островки связующего содержат металл, выбранный из группы, состоящей из кобальта, железа, никеля и их комбинаций, предпочтительно кобальта.

6. Твердый сплав по любому из пп.1-5, отличающийся тем, что доля связующего относительно общего веса твердого сплава составляет 2-30 мас.%, предпочтительно 6-15 мас.%.

7. Твердый сплав по любому из пп.1-6, отличающийся тем, что твердый материал дополнительно содержит порошкообразный ингибитор роста зерен, выбранный из карбида титана, карбида ванадия, карбида хрома, карбида тантала, карбида молибдена и их смесей.

8. Твердый сплав по п.7, отличающийся тем, что ингибитор роста зерен имеется в доле от 0,01 до 5,0 мас.%, предпочтительно 0,01-3,0 мас.% относительно общего веса твердого сплава.

9. Твердый сплав по любому из пп.1-8, отличающийся тем, что твердость по Виккерсу по DIN ISO 3878 составляет по меньшей мере 1500 HV10, предпочтительно 1700 HV10, а вязкость разрушения - по меньшей мере 6,0 МПа*м1/2, предпочтительно по меньшей мере 8,0 МПа*м1/2.

10. Твердый сплав по любому из пп.1-9, отличающийся тем, что имеющиеся островки связующего достаточно малы, так что они противодействуют распространению трещин, но вследствие их размера не являются дефектом, вызывающим разрушение.

11. Способ изготовления твердого сплава, имеющего повышающую вязкость структуру, включающий в себя следующие этапы:

предоставление порошка твердого материала, при этом средний размер по БЭТ зерна этого порошка твердого материала составляет меньше 1,0 мкм, предпочтительно меньше 0,5 мкм;

смешивание порошка твердого материала с порошком связующего;

формообразование смеси из порошка твердого материала и порошка связующего с получением прочного непросушенного элемента и

спекание прочного непросушенного элемента,

отличающийся тем, что спекание прочного непросушенного элемента осуществляется путем твердофазного спекания с получением плотного, не имеющего пор твердого сплава, причем твердый сплав, имеющий повышающую вязкость структуру, после спекания имеет фазу из зерен твердого материала и фазу из гетерогенно распределенного связующего металла, причем этот гетерогенно распределенный связующий металл в твердом сплаве имеется в виде островков связующего, которые имеют средний размер от 0,1 до 10 мкм и среднее расстояние между островками связующего от 1,0 до 7,0 мкм.

12. Способ по п.11, отличающийся тем, что твердый материал включает в себя карбид вольфрама.

13. Способ по п.11 или 12, отличающийся тем, что порошок твердого материала в фазе твердого материала имеется в мономодальном виде в отношении своего химически-элементарного состава и/или в отношении своего распределения размеров зерна.

14. Способ по любому из пп.11-13, отличающийся тем, что этап твердофазного спекания выполняется по меньшей мере одним из следующих методов спекания: искровое плазменное спекание, электроразрядное спекание, горячее прессование и/или прессование под давлением газа, предпочтительно в печи для спекания под давлением газа, и/или горячее изостатическое прессование.

15. Способ по любому из пп.11-14, отличающийся тем, что спекание осуществляется при температуре, которая лежит на 10-500 К, предпочтительно 50-250 К ниже эвтектической температуры плавления связующего, и время выдержки составляет 5-480 мин, предпочтительно 20-360 мин.

16. Способ по любому из пп.11-15, отличающийся тем, что в твердом сплаве островки связующего имеют средний размер 0,2-5,0 мкм, и среднее расстояние между островками связующего 1,0-4,0 мкм.

17. Способ по любому из пп.11-16, отличающийся тем, что порошок связующего выбран из группы металлов, состоящей из кобальта, железа, никеля и их комбинаций, предпочтительно кобальта.

18. Способ по любому из пп.11-17, отличающийся тем, что доля порошка связующего относительно общего веса порошковой смеси перед формообразованием с получением прочного неспеченного элемента составляет 2,0-30,0 мас.%, предпочтительно 6,0-15,0 мас.%.

19. Способ по любому из пп.11-18, отличающийся тем, что спекание осуществляется при вакууме меньше 100 мбар, предпочтительно меньше 50 мбар.

20. Способ по любому из пп.11-19, отличающийся тем, что после спекания выполняется дополнительное последующее уплотнение твердого сплава при давлении от 20 до 200 бар, предпочтительно 40-100 бар.

21. Способ по любому из пп.11-20, отличающийся тем, что порошок твердого материала дополнительно содержит по меньшей мере один порошкообразный ингибитор роста зерен, выбранный из карбида ванадия, карбида хрома, карбида тантала, карбида титана, карбида молибдена и их смесей.

22. Способ по п.21, отличающийся тем, что порошкообразный ингибитор роста зерен имеется в доле от 0,01 до 5,0 мас.% относительно общего веса порошковой смеси перед формообразованием с получением прочного неспеченного элемента.

23. Твердый сплав, имеющий твердость по Виккерсу по DIN ISO 3878 по меньшей мере 1500 HV10, предпочтительно по меньшей мере 1700 HV10, и вязкость разрушения - по меньшей мере 6,0 МПа*м1/2, предпочтительно по меньшей мере 8,0 МПа*м1/2, полученный способом по любому из пп.11-22.

24. Твердый сплав, включающий в себя фазу из зерен твердого материала и фазу из гетерогенно распределенного связующего металла, отличающийся тем, что твердый сплав имеет зерна твердого материала, имеющие средний размер зерна в пределах от 1 до 1000 нм, предпочтительно 100-500 нм, а гетерогенно распределенный связующий металл в твердом сплаве имеется в виде островков связующего, и эти островки связующего имеют средний размер от 0,1 до 10 мкм, предпочтительно 0,2-5,0 мкм, и среднее расстояние между островками связующего от 1,0 до 7,0 мкм, предпочтительно 2,0-5,0 мкм, и особенно предпочтительно от 1,0 до 4,0 мкм, изготовленный способом по любому из пп.11-22.

25. Применение твердого сплава по любому из пп.1-10, 23, 24 для изготовления сверл, цельных твердометаллических фрез, поворотных режущих пластинок, пильных зубьев, инструментов для обработки давлением, уплотнительных колец, пуансонов прессов, матриц прессов и деталей, работающих на износ.

26. Применение твердого сплава по любому из пп.1-10, 23, 24 для изготовления инструментов, имеющих геометрически определенные и неопределенные лезвия, для обработки резанием материалов всех видов.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТВЕРДОГО СПЛАВА | 1992 |

|

RU2048569C1 |

| Металлокерамическая твердосплавная пластина | 1985 |

|

SU1604166A3 |

Авторы

Даты

2020-06-25—Публикация

2017-04-06—Подача