Устройство касается переключающего клапана для системы предохранительных клапанов и система предохранительных клапанов.

Исходную точку изобретения создают такие системы предохранительных клапанов, у которых находящееся под давлением текучей среды пространство технической установки находится в соединении с двумя включенными параллельно предохранительными клапанами через предварительно включенный перед обоими предохранительными клапанами переключающий клапан. Переключающий клапан располагает для этого двумя выпусками для текучей среды, на которых, соответственно, расположено по одному из обоих предохранительных клапанов, и запирает на выбор один из обоих выпусков для текучей среды и, тем самым, путь потока к одному из обоих предохранительных клапанов. Вследствие этого, только один из предохранительных клапанов предусмотрен для того, чтобы в находящемся под давлением пространстве, в случае которого речь может идти о емкости или трубопроводе, уменьшить недопустимо высокое давление за счет того, что через этот предохранительный клапан часть находящейся в пространстве текучей среды сливается до тех пор, пока в указанном пространстве опять не будет иметься допустимое давление. Второй предохранительный клапан образует исключительно дополнение на случай дефекта первого предохранительного клапана и в таком случае после соответствующего переключения переключающего клапана принимает на себя его функцию. Кроме того, переключающий клапан позволяет техническое обслуживание и ремонтные работы на не находящемся в соединении по потоку с пространством предохранительном клапане, причем безопасность находящегося под давлением пространства обеспечена благодаря другому предохранительному клапану при полной готовности технической установки.

К уровню техники относятся такие переключающие клапаны, у которых оба выпуска для текучей среды расположены на корпусе клапана непосредственно друг против друга, причем расположенное между выпусками для текучей среды запорное тело может линейно перемещаться таким образом, что оно закрывает либо один, либо другой выпуск для текучей среды. У этих переключающих клапанов оказывается проблематичным то, что путь потока - посредством расположения выпусков для текучей среды на одном корпусе клапана - образован таким образом, что это может приводить к потерям в потоке, соответственно, в давлении в переключающем клапане. Эти потери в потоке, соответственно, в давлении, в свою очередь, могут быть причиной того, что включенный после незакрытого выпуска для текучей среды переходной клапан при избыточном давлении в защищаемом пространстве возможно больше уже не выполняет надлежащим образом свою предусмотренную функцию.

Далее, известны такие переключающие клапаны, которые имеют установленное с возможностью поворота запорное тело, которое посредством поворотного привода может поворачиваться таким образом, что проходящий через запорное тело проточный канал устанавливает проточное соединение впуска для текучей среду с соответственно одним из обоих выпусков для текучей среды. В этих переключающих клапанах при подходящем расчете, как правило, имеются хорошие характеристики потока, правда в случае этих переключающих клапанов оказывается недостатком то, что их изготовление, прежде всего, из-за необходимого уплотнения запорного тела относительно корпуса клапана в целом является очень трудоемким и тем самым очень затратным. Далее, часто для уплотнения необходимы мягкоуплотняющие материалы, которые ограничивают условия применения (температура, устойчивость к среде).

На этом фоне задача изобретения состоит в том, чтобы создать переключающий клапан для системы предохранительных клапанов, который, с одной стороны, имеет хорошие характеристики протекания, а также большую (температурную) область применения, а, с другой стороны, может экономично изготавливаться. Другая задача изобретения состоит в том, чтобы создать усовершенствованную принимая во внимание указанные аспекты систему предохранительных клапанов.

Указанная первая задача решается посредством переключающего клапана с указанными в пункте 1 формулы изобретения признаками, в то время как для решения указанной второй задачи предлагается система предохранительных клапанов с указанными в пункте 14 формулы изобретения признаками. Предпочтительные усовершенствования переключающего клапана и системы предохранительных клапанов следуют из зависимых пунктов формулы изобретения, нижеследующего описания, а также из чертежей. При этом, указанные в зависимых пунктах формулы изобретения признаки могут вносить свой вклад в усовершенствование изобретения в указанной комбинации, а также, в тех случая когда это технически целесообразно, сами по себе или в другой комбинации.

Соответствующий изобретению переключающий клапан предусмотрен для использования в системе предохранительных клапанов. Он имеет корпус клапана, который имеет впуск для текучей среды и два выпуска для текучей среды, каждый из которых соответственно предусмотрен для подключения предохранительного клапана. Кроме того, переключающий клапан имеет расположенное в корпусе клапана подвижное запорное тело, которое выполнено с возможностью перемещения между двумя запирающими положениями, в которых оно соответственно запирает один из выпусков для текучей среды.

Особенность соответствующего изобретению переключающего клапана состоит в том, что запорное тело расположено с возможностью поворота вокруг поворотной оси, и что переключающий клапан имеет линейный привод, который сопряжен с запорным телом таком образом, что запорное тело посредством перемещения линейного привода может поворачиваться между своими запирающими положениями. В связи с этим, корпус переключающего клапана целесообразным образом выполнен так, что центральные оси указанных обоих предусмотренных на корпусе клапана выпусков для текучей среды лежат в плоскости поворота запорного тела. Таким образом, согласно изобретению, выполненное с возможностью вращения, соответственно, поворота запорное тело перемещается в результате линейного движения линейного привода между своими запирающими положениями.

Преимущество выполненного с возможностью поворота описанным образом запорного тела заключается в том, что в корпусе клапана проходящий через него путь потока от впуска для текучей среды к соответственно незакрытому запорным телом выпуску для текучей среды при подходящем конструктивном расчете корпуса клапана и/или запорного тела сужается лишь незначительно или предпочтительно вовсе не сужается относительно впуска для текучей среды и выпуска для текучей среды, так что в переключающем клапане предпочтительно не возникают никакие потери давления или в крайнем случае возникают незначительные потери давления. Другое преимущество соответствующего изобретению переключающего клапана состоит в том, что его выполнение является менее сложным и тем самым может быть осуществлено более экономично, чем в случае известных из уровня техники переключающих клапанов с запорным телом, установленным с возможностью вращения в корпусе клапана и приводимым в движение вращением.

В случае линейного привода соответствующего изобретению переключающего клапана речь идет, предпочтительно, о приводимом вручную линейном приводе и, в частности, о приводимом вручную винтовом приводе. Таким образом, для перестановки запорного тела из первого запирающего положения во второе запирающее положение не требуется никакой посторонней энергии, так что переключающий клапан может переставляться необходимым образом даже в связанной с прекращением подачи электроэнергии аварийной ситуации. Преимущественное применение приводимого вручную винтового привода является целесообразным ввиду того, что винтовые приводы в большей степени не требуют обслуживания и вызывают механическое самоторможение, так что соединенное с винтовым приводом запорное тело надежно удерживается в своем соответствующем запирающем положении.

Предпочтительно, ось перемещения линейного привода проходит перпендикулярно поворотной оси запорного тела. В связи с этим, целесообразным образом предусмотрено, что ось перемещения линейного привода радиально удалена от поворотной оси запорного тела. Это значит, что выполненная с возможностью линейного перемещения часть линейного привода выполнена с возможностью перемещения предпочтительно в плоскости, перпендикулярной поворотной оси, причем перемещение указанной линейно подвижной части происходит радиально снаружи поворотной оси.

Далее, предпочтительно предусмотрено, что линейный привод воздействует на запорное тело радиально удалено относительно его поворотной оси. Таком образом, запорное тело предпочтительно подвижно сопряжено непосредственно с линейно подвижной частью линейного привода, причем линейно подвижная часть находится в соединении с запорным телом в области, которая радиально удалена от поворотной оси запорного тела для того, чтобы иметь возможность создать необходимый для поворота запорного тела момент.

Целесообразным образом запорное тело имеет две обращенные от друг друга уплотнительные поверхности, причем на каждом из выпусков для текучей среды в корпусе клапана выполнено соответственно по ответному клапанному седлу. При этом, клапанные седла выполнены таким образом, что соответственно одна из уплотнительных поверхностей в одном из запирающих положений находится в плотном контакте с одним из клапанных седел. То есть, первая уплотнительная поверхность может прилегать к первому клапанному седлу, а вторая уплотнительная поверхность - ко второму клапанному седлу, причем это может происходить лишь попеременно, так что всегда одно клапанное седло закрыто, а другое - открыто. При этом, уплотнительные поверхности наиболее целесообразным образом расположены на двух обращенных друг от друга в плоскости поворота запорного тела сторонах запорного тела, причем уплотнительные поверхности запорного тела и/или выполненные на двух выпусках для текучей среды клапанные седла выполнены и ориентированы таким образом, что запорное тело в обоих своих запирающих положениях полностью герметизируют соответствующий выпуск для текучей среды. В связи с этим является преимуществом, если внешний край уплотнительной поверхности является конически скошенным, причем запорное тело входит в ответно скошенную на выпуске для текучей среды область, которая образует клапанное седло.

Уплотнительные поверхности и клапанные седла выполнены предпочтительно таким образом, что между уплотнительной поверхностью и согласованным клапанным седлом имеется чисто металлическая уплотняющая пара или уплотняющая пара «металл-мягкое уплотнение». Таким образом, находящиеся в уплотненном (герметичном) контакте области уплотнительных поверхностей и клапанных седел могут выполняться на выбор металлическими или мягкоуплотняющими в зависимости от случая применения. Таким образом, могут получиться, например, следующие уплотняющие пары (уплотняющие сопряжения):

1. металлическое уплотнение, соответственно, контактная поверхность на уплотнительной поверхности и металлическое клапанное седло

2. металлическая уплотнительная поверхность, соответственно, контактная поверхность на уплотнительной поверхности и мягкоуплотняющее клапанное седло

3. мягкоуплотняющая контактная поверхность на уплотнительной поверхности и металлическое клапанное седло.

При этом, контактная поверхность уплотнительной поверхности является той областью, которая входит в контакт с клапанным седлом.

Линейный привод наиболее благоприятным образом воздействует на одну из уплотнительных поверхностей, предпочтительно в ее центре. Это означает, что линейный привод воздействует в центре поверхности, которая задана контактной областью, соответственно, контактной поверхностью уплотнительной поверхности. При этом, контактная область, соответственно, контактная поверхность является той частью уплотнительной поверхности, которая входит в уплотняющий контакт с клапанным седлом. Соответственно этому, линейно подвижная часть линейного привода на одной из обеих уплотнительных поверхностей запорного тела подвижно сопряжена с запорным телом. Если осуществляется это подвижное сопряжение, как предпочтительно предусмотрено, по центру уплотнительной поверхности, то это имеет то преимущество, что вследствие этого созданное линейным приводом прижимное усилие, с которым уплотнительные поверхности прижимаются к соответствующему клапанному седлу, является в значительной степени одинаковым по всей контактной области уплотнительной поверхности и клапанного седла.

Поворотная ось, вокруг которой поворачивается запорное тело в свои запирающие положения, наиболее целесообразным образом расположена за пределами уплотнительных поверхностей. При этом, особенно выгодным является, если поворотная ось расположена снаружи всего запорного тела, так что запорное тело может поворачиваться как одно целое в оба свои запирающие положения.

Кроме того, поворотная ось запорного тела расположена предпочтительно в корпусе переключающего клапана за пределами пути потока от впуска для текучей среды к выпуску для текучей среды. В соответствии с этим, поворотная ось расположена предпочтительно в части корпуса клапана, которая лежит вне областей, через которые текучая среда протекает по своему пути от впуска для текучей среды к одному из выпусков для текучей среды.

Согласно одному другому предпочтительному варианту осуществления соответствующего изобретению переключающего клапана, запорное тело посредством расположенного снаружи на запорном теле поворотного рычага шарнирно соединено с поворотной осью. Вследствие этого, запорное тело выполнено с возможностью поворота предпочтительно вокруг удаленной (дистанцированной) от запорного тела поворотной оси, причем поворотный рычаг устанавливает расстояние (дистанцию) между поворотной осью и запорным телом. При этом, поворотный рычаг предпочтительно расположен на окружной стенке запорного тела, которая соединяет друг с другом обе уплотнительные поверхности запорного тела. Посредством удаления (дистанцирования) поворотной оси от запорного тела реализуется боʹльшая область перемещения между запирающими положениями, вследствие чего в поперечном сечении становятся возможными боʹльшие и более оптимизированные пути потока.

Далее, предпочтительно, запорное тело подвижно и, в частности, шарнирно соединено с поворотным рычагом. Это позволяет то, что запорное тело может устанавливаться всегда параллельно клапанному седлу, так что уплотнительная поверхность запорного тела равномерно входит в контакт с клапанным седлом. Подвижное соединение между запорным телом и поворотным рычагом, предпочтительно, выполнено таким образом, что оно автоматически (самостоятельно) занимает заданное исходное положение, когда запорное тело не находится ни в одном из запирающих положений, соответственно, не находится в контакте с клапанным седлом. Это, например, может достигаться одним или несколькими пружинными элементами, которые, пока никакие внешние усилия не действуют на запорное тело, удерживают его в заданном исходном положении. Вследствие этого достигается то, что во время процесса переключения между обоими запирающими положениями, запорное тело не выдвигается из своего идеального герметизирующего положения.

Поворотная ось запорного тела целесообразным образом задана посредством расположенного внутри корпуса клапана шарнирного сочленения запорного тела. То есть, внутри корпуса клапана предусмотрен поворотный шарнир, который в простейшем случае имеет неподвижно расположенный в корпусе клапана и образующий поворотную ось первый элемент шарнира, как например, шарнирный штифт, на котором установлен с возможностью вращения находящийся в соединении с запорным телом второй элемент шарнира. Расположение поворотной оси, соответственно, шарнирной опоры запорного тела внутри корпуса делает излишними герметичные поворотные вводы на корпусе.

Далее предпочтительно предусмотрено то, что линейный привод соединен с запорным телом посредством шарнирного соединения и что шарнирное соединение, предпочтительно, выполнено таким образом, что оно дополнительно допускает относительное движение между линейным приводом и запорным телом в направлении поперек поворотной оси и поперек оси перемещения линейного привода. Этот вариант осуществления учитывает то обстоятельство, что запорное тело в своем поворотном перемещении относительно линейного привода перемещается также в направлении поперек оси перемещения линейного привода, причем шарнирное соединение между линейным приводом и запорным телом обеспечивает компенсацию возникающего при этом между линейным приводом и запорным телом линейного сдвига поперек поворотной оси.

В одном предпочтительном усовершенствовании, в частности, названного последним варианта осуществления, в котором линейный привод соединен с запорным телом посредством шарнирного соединения, предпочтительно предусмотрено то, что шарнирное соединение имеет расположенную на линейном приводе шарнирную головку, которая вращательно подвижна в выемке в запорном теле и линейно подвижна поперек поворотной оси. Для этого, выполненная на запорном теле выемка для компенсации возникающего при поворотном движении запорного тела между линейным приводом и запорным телом смещения, целесообразным образом, в направлении поперек поворотной оси запорного тела рассчитывается по габаритам явно больше, чем самое большое наружное поперечное сечение установленной в выемке шарнирной головки линейного привода. Шарнирная головка, например, может быть выполнена как цилиндр или шар, который подпирает линейную направляющую, которая проходит на запорном теле поперек его поворотной оси. То есть, шарнирная головка входит, например, в канавку, которая на своей открытой стороне имеет направленные внутрь выступы или заплечики, которые подпираются шарнирной головкой. Цилиндрическая или шарообразная форма шарнирной головки позволяет поворотное движение шарнирной головки в образованной, например, канавкой выемке, соответственно, приемном элементе в запорном теле.

Предпочтительно, шарнирная головка линейного привода посредством вставки удерживается с геометрическим замыканием в выемке запорного тела таким образом, что возможно относительное перемещение между запорным телом и шарнирной головкой поперек оси перемещения линейного привода. Кроме того, одновременно предпочтительно возможно вращательное движение вокруг центральной оси шарнирной головки в выемке. Вставка предпочтительно выполнена таким образом, что она для монтажа может извлекаться из выемки, соответственно, после вставки шарнирной головки в выемку вставляться и фиксироваться в ней, например, винтами. Таким образом, вставка может подпирать шарнирную головку, так что она не может выдвигаться из выемки. Таким образом, шарнирная головка может передавать на запорное тело усилия в обоих направлениях перемещения линейного привода и перемещать его.

Согласно одному другому предпочтительному варианту осуществления соответствующего изобретению переключающего клапана линейно подвижная часть линейного привода направляется посредством одного из выпусков для текучей среды. Соответственно этому, линейно подвижная часть линейного привода, как например, линейно подвижный винт винтового привода, через один из упомянутых двух выпусков для текучей среды входит в корпус клапана, где эта часть линейного привода подвижно сопряжена с запорным телом. Этот вариант осуществления является целесообразным, в частности, тогда, когда линейно подвижная часть линейного привода воздействует на уплотнительную поверхность запорного тела. Кроме того, линейно подвижная часть линейного привода предпочтительно уплотненно направляется посредством стенки корпуса или примыкающего к выпуску проводящего участка.

Наряду с описанным выше переключающим клапаном предметом изобретения также является система предохранительных клапанов. Эта система предохранительных клапанов имеет переключающий клапан и два расположенных на выходной стороне переключающего клапана предохранительных клапана. Соответствующая изобретению система предохранительных клапанов характеризуется тем, что переключающий клапан выполнен согласно предшествующему описанию, причем упомянутые два предохранительных клапана соединены каждый со своим выпуском для текучей среды.

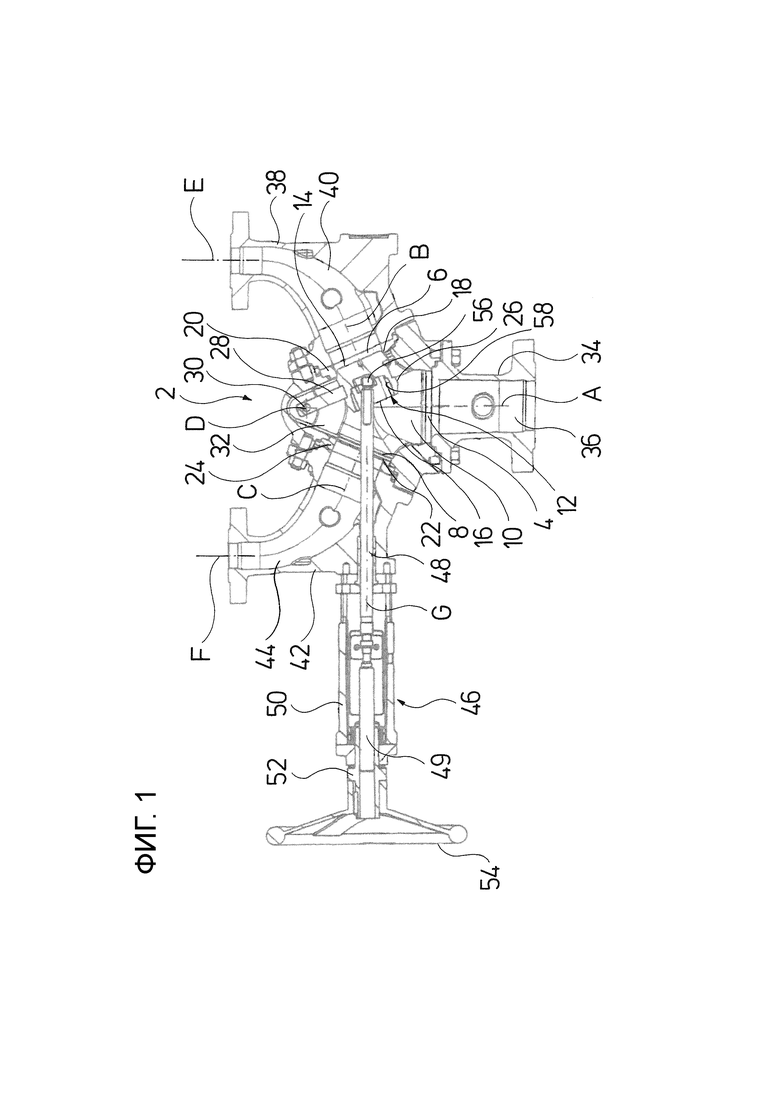

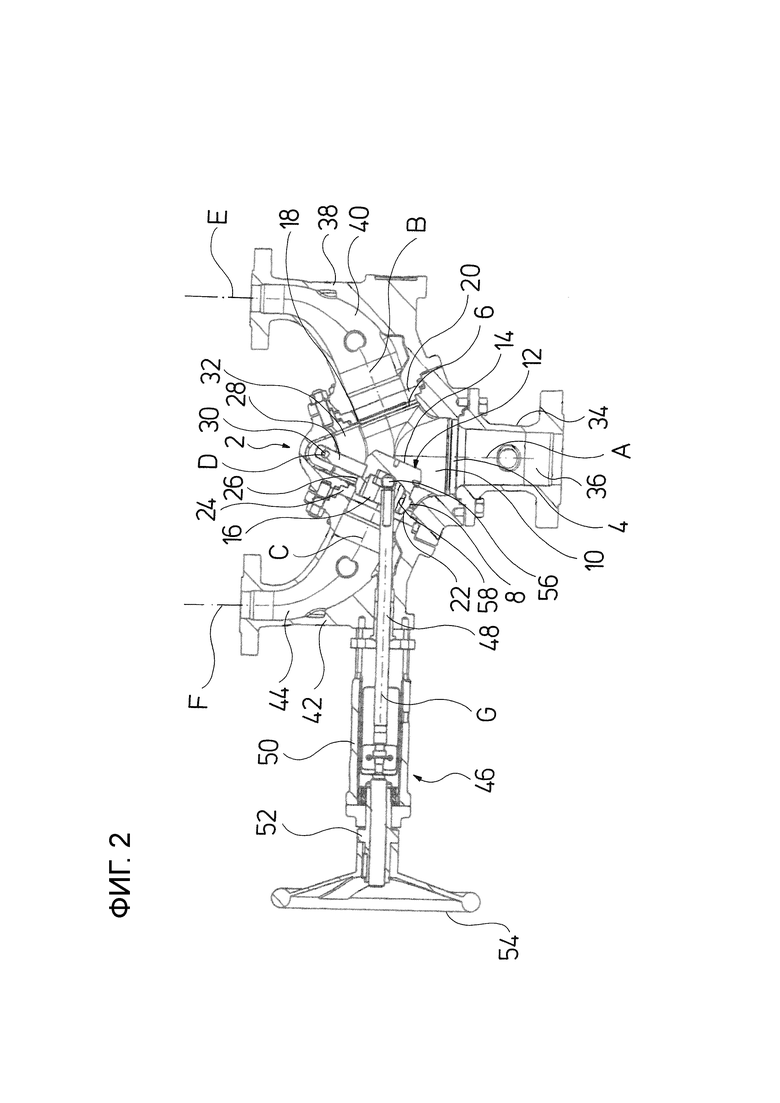

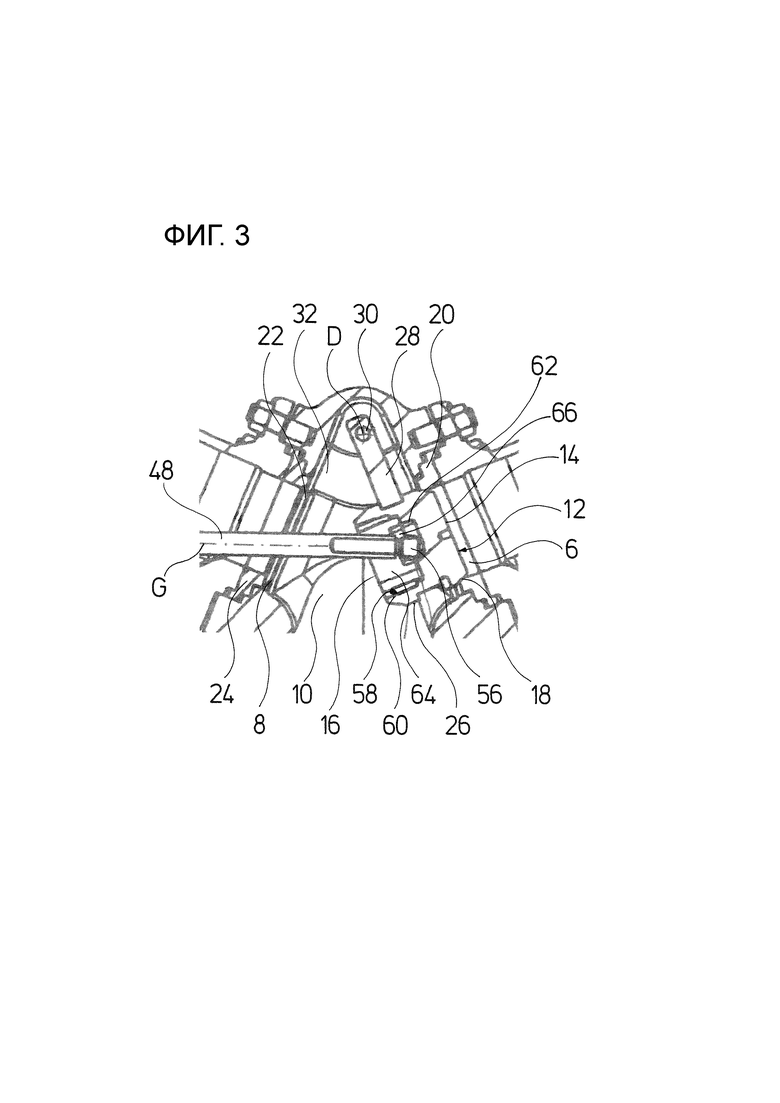

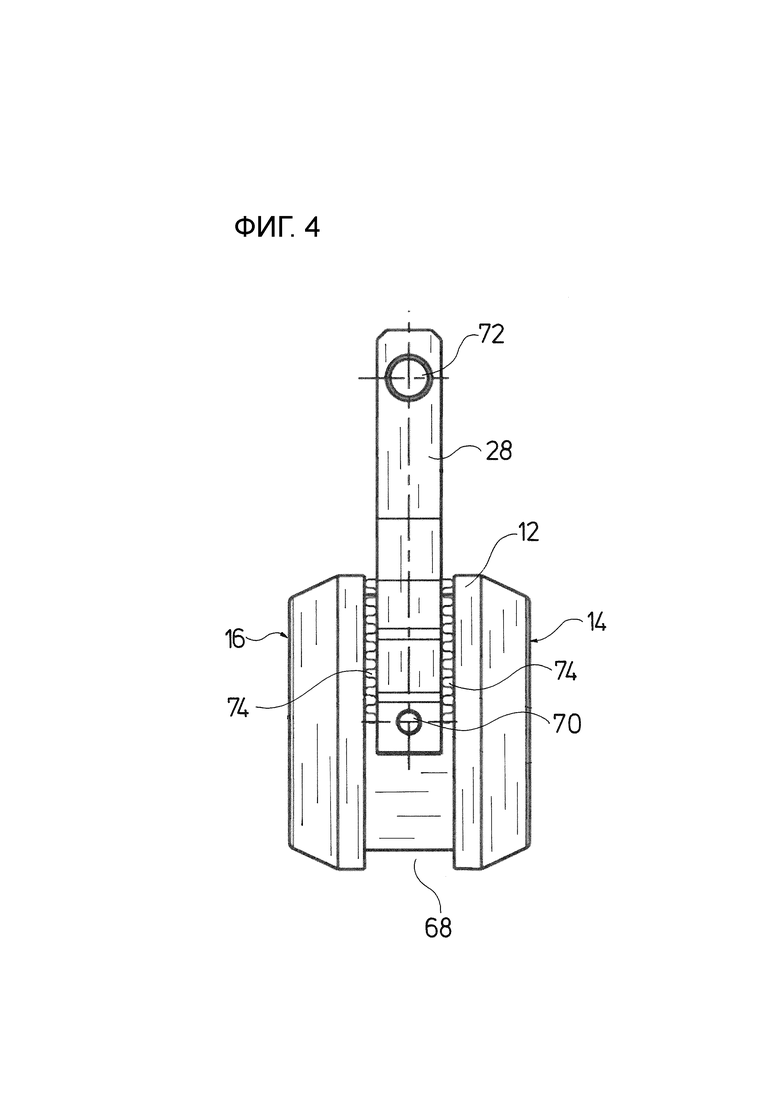

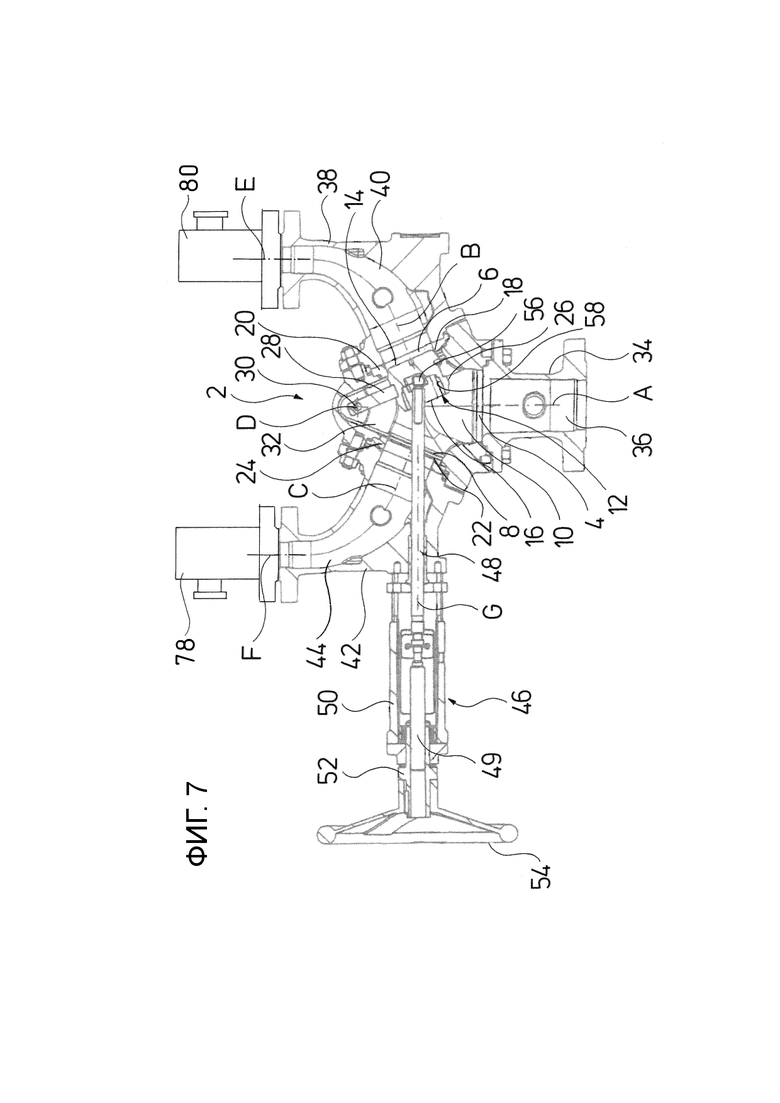

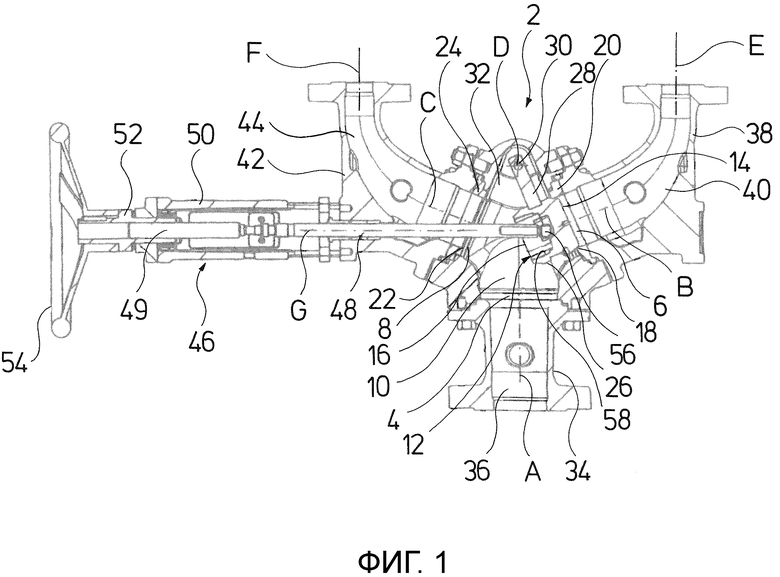

В последующем изобретение поясняется более подробно на основании представленного на чертежах примера осуществления. На чертежах показано, соответственно упрощенно и на виде в разрезе:

Фиг.1 переключающий клапан согласно изобретению в первом запирающем положении,

Фиг.2 переключающий клапан по фиг.1 во втором запирающем положении,

Фиг.3 представленный в увеличенном масштабе фрагмент из фиг.1,

Фиг.4 вид сбоку первого варианта осуществления запорного тела с присоединенным поворотным рычагом,

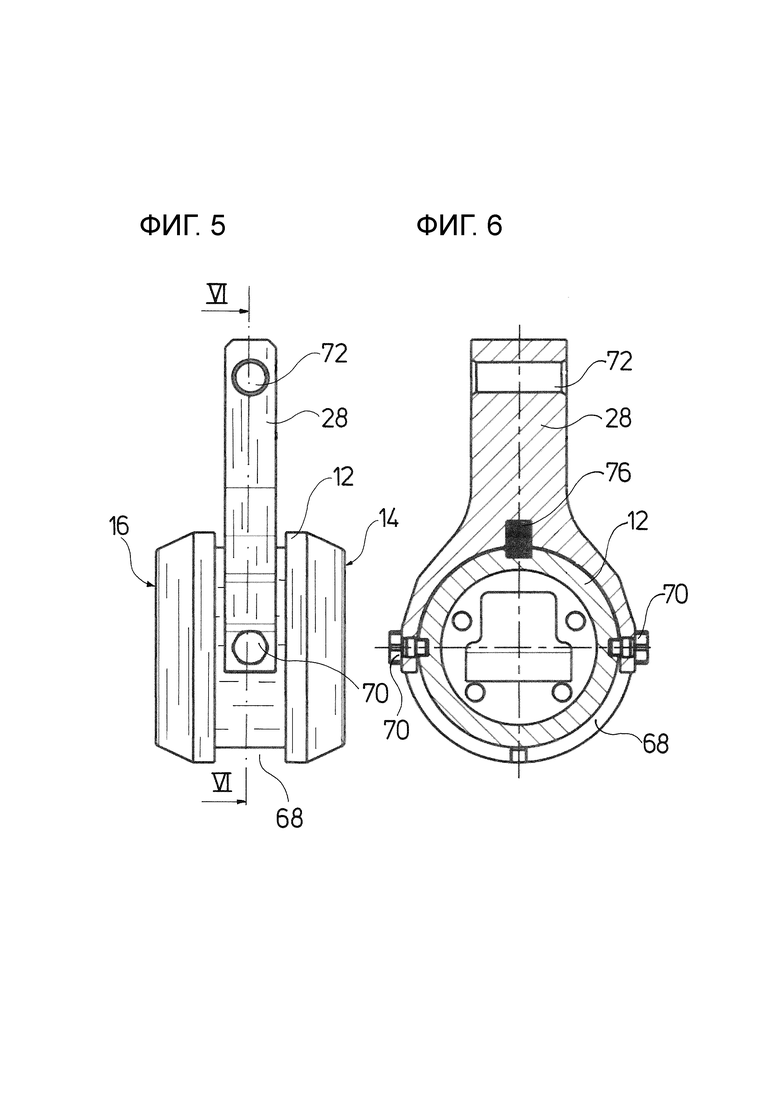

Фиг.5 вид сбоку второго варианта осуществления запорного тела с присоединенным поворотным рычагом,

Фиг.6 вид в разрезе расположения с фиг.5 вдоль линии VI-VI на фиг.5,

Фиг.7 переключающий клапан согласно фиг.1 с двумя расположенными на выходной стороне переключательного клапана предохранительными клапанами.

Представленный на фиг.1 и 2 переключающий клапан является частью системы предохранительных клапанов, с помощью которой должно уменьшаться повышенное давление, имеющееся в заполненном текучей средой пространстве (камера) технической установки. Переключающий клапан имеет корпус 2 клапана, на котором расположены впуск 4 для текучей среды и два выпуска 6 и 8 для текучей среды. Расположение впуска 4 для текучей среды и выпусков 6 и 8 для текучей среды на корпусе 2 клапана является таким, что центральная ось А впуска 4 для текучей среды смещена от центральной оси В выпуска 6 для текучей среды, а также от центральной оси С выпуска 8 для текучей среды соответственно на угол 112,5 градусов, так что угол между центральными осями В и С обоих выпусков 6 и 8 для текучей среды составляет 135 градусов. При этом центральные оси А, В и С лежат в одной общей плоскости. Однако, смещение между центральными осями А, В и С также может выбираться иным образом. При этом угол между центральной осью А впуска для текучей среды и центральными осями В и С выпусков 6, 8 для текучей среды предпочтительно не меньше, чем 90 градусов. Предпочтительно угол между центральными осями А, В и С лежит соответственно в диапазоне между 100 и 140 градусами. Это расположение имеет то преимущество, что осуществляется еще менее незначительное отклонение потока от впуска для текучей среды к выпуску для текучей среды, чем если бы они были расположены под углом 90 градусов друг относительно друга. Вследствие этого возникают лишь незначительные потери давления.

Во внутреннем пространстве 10 корпуса 2 клапана, через которое проходит путь потока от впуска 4 для текучей среды к обоим выпускам 6 и 8 для текучей среды, расположено запорное тело 12, с помощью которого по выбору, соответственно, поочередно может закрываться соответственно один из выпусков 6 и 8 для текучей среды. Для закрывания выпусков 6 и 8 для текучей среды запорное тело 12 на непосредственно обращенных друг от друга сторонах имеет две конически скошенные на своем наружном краю уплотнительные поверхности 14 и 16, причем первая уплотнительная поверхность 14 в первом запирающем положении запорного тела 12, в котором оно закрывает первый выпуск 6 для текучей среды, входит в герметичный контакт с первым клапанным седлом 18, которое образовано на расположенной с наружной стороны выпуска 6 для текучей среды и входящей в корпус 2 клапана кольцевой втулке 20 (фиг.1), и причем вторая уплотнительная поверхность 16 во втором запирающем положении запорного тела 12, в котором оно запирает второй выпуск 8 для текучей среды, входит в герметичный контакт со вторым клапанным седлом 22, которое образовано расположенной с наружной стороны выпуска 8 для текучей среды и входящей в корпус 2 клапана кольцевой втулкой 24 (фиг.2).

Запорное тело 12 выполнено с возможностью поворота в свои два запирающих положения. Для этого на соединяющей уплотнительные поверхности 14 и 16 окружной стенке 26 запорного тела 12 расположен поворотный рычаг 28, который проходит в направлении, перпендикулярном окружной стенке 26. Поворотный рычаг 28 в области своего обращенного от запорного тела 12 конца шарнирно соединен с шарнирным штифтом 30, который образует поворотную ось D запорного тела. Шарнирный штифт 30 и таким образом также поворотная ось D запорного тела 12 расположены в корпусе 2 клапана, находясь на центральной оси А впуска 4 для текучей среды в области 32, которая находится за пределами пути потока от впуска 4 для текучей среды к выпускам 6 и 8 для текучей среды. Поворотная ось D лежит на обращенной от впуска 4 для текучей среды стороне внутри корпуса 2 клапана. При этом, ориентация шарнирного штифта 30 и поворотной оси D является перпендикулярной центральной оси А впуска для текучей среды и перпендикулярной плоскости, которая задана центральными осями В и С выпусков 6 и 8 для текучей среды.

На корпусе 2 клапана коаксиально центральной оси А впуска 4 для текучей среды расположен подключающий штуцер 34. Подключающий штуцер 34 образует путь потока от не представленного на чертежах и нагруженного давлением текучей среды пространства технической установки к впуску 4 для текучей среды корпуса 2 клапана, причем образующий путь потока внутренний канал 36 подключающего штуцера 34 непрерывно увеличивается от находящегося на входной стороне поперечного сечения, которое меньше чем поперечное сечение впуска 4 для текучей среды, до поперечного сечения впуска для текучей среды.

У первого выпуска 6 для текучей среды к корпусу 2 клапана присоединяется подключающий штуцер 38. Подключающий штуцер 38 имеет внутренний канал 40, поперечное сечение которого непрерывно сужается исходя от обращенного к выпуску 6 для текучей среды конца подключающего штуцера 38, на котором поперечное сечение внутреннего канала 40 соответствует поперечному сечению выпуска 6 для текучей среды.

В примыкании ко второму выпуску 8 для текучей среды, на корпусе 2 клапана расположен другой подключающий штуцер 42. В случае этого подключающего штуцера 42 также поперечное сечение внутреннего канала 44 исходя от обращенного к выпуску 8 для текучей среды конца подключающего штуцера 42, на котором поперечное сечение внутреннего канала 44 соответствует поперечному сечению выпуска 6 для текучей среды, непрерывно сужается до самого малого поперечного сечения.

Как подключающий штуцер 38, так и подключающий штуцер 42 выполнены в виде изогнутого патрубка. При этом центральная ось Е внутреннего канала 40 подключающего штуцера 38 на конце подключающего штуцера 38, который обращен к первому выпуску 6 для текучей среды, совпадает с центральной осью В выпуска 6 для текучей среды и проходит на обращенном от выпуска 6 для текучей среды конце подключающего штуцера 38 параллельно центральной оси А впуска для текучей среды. Центральная ось F внутреннего канала 44 подключающего штуцера 42 на конце подключающего штуцера 42, который обращен ко второму выпуску 8 для текучей среды, совпадает с центральной осью С выпуска 8 для текучей среды и на обращенном от выпуска 8 для текучей среды конце подключающего штуцера 42 проходит также параллельно центральной оси А впуска для текучей среды. На обращенных от корпуса 2 клапана концах подключающих штуцеров 38 и 42 расположено по одному предохранительному клапану 78, 80, с помощью которых может уменьшаться избыточное давление, имеющееся в подключенном к подключающему штуцеру 34 пространстве.

Для поворота запорного тела 12 в его оба запирающих положения представленный переключающий клапан оснащен линейным приводом 46. В случае этого линейного привода 46 речь идет о приводимом вручную винтовом приводе. Этот винтовой привод имеет ходовой винт 49, который соединен с исполнительной штангой 48, которая направлена через внешнюю стенку подключающего штуцера 42 и выпуск 8 для текучей среды во внутреннее пространство 10 корпуса 2 клапана, где она подвижно сопряжена с запорным телом 12. Исполнительная штанга 48 задает ось G перемещения линейного привода 46. Ориентация исполнительной штанги 48, соответственно, ориентация оси G перемещения являются такими, что они проходят поперек образованной шарнирным штифтом 30 поворотной оси D. С наружной стороны подключающего штуцера 42 исполнительная штанга 48, а также ходовой винт 49 направляются посредством расположенного там корпуса 50, причем на обращенном от корпуса 2 клапана конце корпуса 50 расположена входящая в корпус 50 вращаемая ходовая гайка 53 винтового привода. Для ручного приведения в действие винтового привода ходовая гайка 52 соединена без возможности проворота с ручным колесом 54.

На своем входящем во внутреннее пространство 10 корпуса 2 клапана конце исполнительная штанга 48 шарнирно соединена с запорным телом 12. Для образования этого шарнирного соединения исполнительная штанга 48 на своем входящем во внутреннее пространство 10 корпуса 2 клапана конце имеет шарнирную головку 56. Шарнирная головка 56 выполнена по существу цилиндрической и имеет поперечное сечение, которое больше, чем поперечное сечение соединения для исполнительной штанги 48. С помощью шарнирной головки 56 исполнительная штанга 48 входит в выемку 58, которая образована посередине на запорном теле 12 на его уплотнительной поверхности 16.

У выемки 58 образован уступ, который подразделяет выемку 58 на примыкающий непосредственно к уплотнительной поверхности 16 участок 60 и примыкающий к этому участку в направлении уплотнительной поверхности 14 участок 62 (см. фиг.3). При этом, размер непосредственно примыкающего к уплотнительной поверхности 16 участка 60 в направлении, параллельном уплотнительной поверхности 16, больше чем соответствующий размер обращенного к уплотнительной поверхности 14 участка 62, причем названный последним размер больше, чем максимальное поперечное сечение шарнирной головки 56.

В непосредственно примыкающий к уплотнительной поверхности 16 участок 60 выемки 58 входит вставка 64, через которую направлена исполнительная штанга 48. Вставка 64 обхватывает шарнирную головку 56 и удерживает ее в выемке 58. При этом, наружная сторона вставки 64 находится на одной линии с уплотнительной поверхностью 16 запорного тела 12. На непосредственно обращенной от этой наружной стороны наружной стороне вставки 64 образована выемка 66, которая относительно своего положения и размеров по существу совпадает с обращенным к уплотнительной поверхности 14 участком 62 выемки 58. Этот участок 62 выемки 58 вместе с образованной на вставке 64 выемкой 66 образует приемное пространство для расположенной на конце исполнительной штанги 48 шарнирной головки 56, которая фиксируется в нем с геометрическим замыканием в направлении оси G перемещения линейного привода 46, но при этом допускает относительное движение между исполнительной штангой 48 и шарнирной головкой 56 и запорным телом 12 в направлении, поперечном поворотной оси D и поперечном оси G перемещения линейного привода 46.

Как поясняется на основании фиг.4-6, запорное тело 12 подвижно соединено с поворотным рычагом 28. Для этого поворотный рычаг 28 на своем обращенном к запорному телу 12 конце выполнен в форме вилки так, что он обхватывает запорное тело на половине его периферии. При этом поворотный рычаг 28 входит в кольцевую канавку 68, которая полностью окружает наружную периферию запорного тела 12. На линии диаметра запорного тела 12 поворотный рычаг 28 своими вилочными концами посредством двух расположенных диаметрально противоположно пальцев 70 шарнирно соединен с запорным телом 12. На противоположном продольном конце поворотный рычаг 28 имеет проходящее параллельно продольной оси пальцев 70 проходное отверстие 72, через которое проходит поворотная ось D для опирания поворотного рычага 28. Согласно первому варианту осуществления по фиг.4 на двух сторонах поворотного рычага 28 в кольцевой канавке 68 расположены пружинные элементы 74 в форме волнистых, проходящих вокруг половины периферии (окружности) кольцевой канавки 68 пружинных полос. Они служат для того, чтобы в исходном положении поворотный рычаг 28 центрировался в кольцевой канавке 68, то есть, запорное тело 12 удерживается в центральном положении относительно поворотного рычага 28. Вследствие этого предотвращается то, что запорное тело 12 во время процесса переключения между обоими уплотняющими положениями перекашивается (опрокидывается) за счет своего собственного веса.

Фиг.5 и 6 показывают вариант шарнирного сочленения поворотного рычага 28 с запорным телом 12. В отличие от решения согласно фиг.4 в случае решения согласно фиг.5 и 6 предусмотрен центральный пружинный элемент 76. Этот пружинный элемент 76 может представлять собой, например, спиральную пружину. Пружинный элемент 76 входит одним концом в выемку по центру в поворотном рычаге 28, а на противоположном конце входит в выемку на периферии запорного тела 26, то есть, на дне кольцевой канавки 68. Этот пружинный элемент также служит для того, чтобы в исходном положении, в котором запорное тело 12 не находится в одном из своих уплотняющих положений, удерживать запорное тело 12 центрированно, соответственно, посередине относительно поворотного рычага 28.

Список ссылочных позиций

2 корпус клапана

4 впуск для текучей среды

6 выпуск для текучей среды

8 выпуск для текучей среды

10 внутреннее пространство

12 запорное тело

14 уплотнительная поверхность

16 уплотнительная поверхность

18 клапанное седло

20 кольцевая втулка

22 клапанное седло

24 кольцевая втулка

26 окружная стенка

28 поворотный рычаг

30 шарнирный штифт

32 область

34 подключающий штуцер

36 внутренний канал

38 подключающий штуцер

40 внутренний канал

42 подключающий штуцер

44 внутренний канал

46 линейный привод

48 исполнительная штанга

49 ходовой винт

50 корпус

52 ходовая гайка

54 ручное колесо

56 шарнирная головка

58 выемка

60 участок

62 участок

64 вставка

66 выемка

68 кольцевая канавка

70 палец

72 проходное отверстие

74,76 пружинные элементы

78,80 предохранительный клапан

А центральная ось

В центральная ось

С центральная ось

D поворотная ось

Е центральная ось

F центральная ось

G ось перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОК ПРЕДОХРАНИТЕЛЬНЫХ КЛАПАНОВ | 2014 |

|

RU2586794C2 |

| ПРЕДОХРАНИТЕЛЬНОЕ ЗАПОРНОЕ УСТРОЙСТВО СО СТОПОРНЫМ МЕХАНИЗМОМ ТАРЕЛКИ КЛАПАНА | 2013 |

|

RU2641796C2 |

| ТОПЛИВНЫЙ ПРОДУВОЧНЫЙ КЛАПАН И ТОПЛИВНЫЙ БАК, СНАБЖЕННЫЙ ЭТИМ КЛАПАНОМ | 2007 |

|

RU2439410C2 |

| КЛАПАН ОГРАНИЧЕНИЯ ДАВЛЕНИЯ | 2016 |

|

RU2694674C1 |

| КЛАПАН, ПРЕЖДЕ ВСЕГО КЛЕЕВОЙ КЛАПАН | 2010 |

|

RU2504706C2 |

| ТЕРМОСТАТИЧЕСКИЙ ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 2008 |

|

RU2479006C2 |

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 2024 |

|

RU2839432C1 |

| КЛАПАН И НАСОСНОЕ УСТРОЙСТВО С КЛАПАНОМ | 2014 |

|

RU2612971C1 |

| ПРЕДОХРАНИТЕЛЬНО-ЗАПОРНЫЙ КЛАПАН И КЛАПАННЫЙ ЗАТВОР | 2002 |

|

RU2232330C2 |

| ПОРШНЕВОЙ КОМПРЕССОР ИЛИ НАСОС И СИСТЕМА ПРИВОДА ПЕРЕНОСНОГО ИНСТРУМЕНТА, ВКЛЮЧАЮЩАЯ ПОРШНЕВОЙ КОМПРЕССОР | 2007 |

|

RU2451834C2 |

Группа изобретений относится к переключающему клапану для системы предохранительных клапанов и к системе предохранительных клапанов. Переключающий клапан содержит корпус клапана, который имеет один впуск для текучей среды и два выпуска для текучей среды, а также подвижно расположенное в корпусе клапана запорное тело, которое выполнено с возможностью перемещения между двумя запирающими положениями. В каждом из положений оно соответственно запирает один из выпусков для текучей среды. Запорное тело имеет две обращенные друг от друга уплотнительные поверхности. На каждом из выпусков для текучей среды в корпусе клапана выполнено по одному соответствующему клапанному седлу, которые выполнены так, что соответственно одна из уплотнительных поверхностей в одном из запирающих положений находится в плотном контакте с одним из клапанных седел. Запорное тело расположено с возможностью поворота вокруг расположенной снаружи запорного тела и за пределами уплотнительных поверхностей поворотной оси. Переключающий клапан имеет линейный привод, который воздействует на запорное тело, радиально удалено от его поворотной оси (D) и который сопряжен с запорным телом таким образом, что запорное тело выполнено с возможностью поворота между своими запирающими положениями посредством перемещения линейного привода. Таким образом, переключающий клапан для системы предохранительных клапанов имеет хорошие характеристики протекания, а также большую область применения. 2 н. и 12 з.п. ф-лы, 7 ил.

1. Переключающий клапан для системы предохранительных клапанов, содержащий корпус (2) клапана, который имеет один впуск (4) для текучей среды и два выпуска (6, 8) для текучей среды, а также подвижно расположенное в корпусе (2) клапана запорное тело (12), которое выполнено с возможностью перемещения между двумя запирающими положениями, в каждом из которых оно соответственно запирает один из выпусков (6, 8) для текучей среды, причем запорное тело (12) имеет две обращенные друг от друга уплотнительные поверхности (14, 16), причем на каждом из выпусков (6, 8) для текучей среды в корпусе (2) клапана выполнено по одному соответствующему клапанному седлу (18, 22), которые выполнены так, что соответственно одна из уплотнительных поверхностей (14, 16) в одном из запирающих положений находится в плотном контакте с одним из клапанных седел (18, 22).

отличающийся тем, что запорное тело (12) расположено с возможностью поворота вокруг расположенной снаружи запорного тела (12) и за пределами уплотнительных поверхностей (14, 16) поворотной оси (D), причем переключающий клапан имеет линейный привод (46), который воздействует на запорное тело (12) радиально удаленно от его поворотной оси (D) и который сопряжен с запорным телом (12) таким образом, что запорное тело (12) выполнено с возможностью поворота между своими запирающими положениями посредством перемещения линейного привода (46).

2. Переключающий клапан по п.1, отличающийся тем, что линейный привод (46) представляет собой приводимый вручную линейный привод, в частности приводимый вручную винтовой привод.

3. Переключающий клапан по п.1 или 2, отличающийся тем, что ось (G) перемещения линейного привода (46) проходит поперек поворотной оси (D).

4. Переключающий клапан по одному из пп.1-3, отличающийся тем, что уплотнительные поверхности и клапанные седла выполнены таким образом, что между уплотнительной поверхностью и согласованным клапанным седлом имеется чисто металлическая уплотняющая пара или уплотняющая пара «металл-мягкое уплотнение».

5. Переключающий клапан по одному из пп.1-4, отличающийся тем, что линейный привод (46) воздействует на одну из уплотнительных поверхностей (22), предпочтительно в ее центре.

6. Переключающий клапан по одному из предшествующих пунктов, отличающийся тем, что поворотная ось (D) запорного тела (12) в переключающем клапане расположена вне пути потока от впуска (4) для текучей среды к выпускам (6, 8) для текучей среды.

7. Переключающий клапан по одному из предшествующих пунктов, отличающийся тем, что запорное тело (12) посредством расположенного снаружи на запорном теле (12) поворотного рычага (28) шарнирно присоединено к поворотной оси (D).

8. Переключающий клапан по п.7, отличающийся тем, что запорное тело (12) подвижно, в частности, шарнирно, соединено с поворотным рычагом (28).

9. Переключающий клапан по п.8, отличающийся тем, что между запорным телом (12) и поворотным рычагом (28) расположен по меньшей мере один пружинный элемент таким образом, что запорное тело (12), если оно не находится в одном из запирающих положений, удерживается в своем заданном исходном положении.

10. Переключающий клапан по одному из предшествующих пунктов, отличающийся тем, что поворотная ось (D) задана посредством находящегося внутри корпуса (2) клапана шарнирного сочленения запорного тела (12).

11. Переключающий клапан по одному из предшествующих пунктов, отличающийся тем, что линейный привод (46) посредством шарнирного соединения соединен с запорным телом (12), причем это шарнирное соединение предпочтительно выполнено так, что оно позволяет относительное перемещение между линейным приводом (46) и запорным телом (12) в направлении, поперечном поворотной оси (D) и поперечном оси (G) перемещения линейного привода (46).

12. Переключающий клапан по п.10, отличающийся тем, что шарнирное соединение имеет расположенную на линейном приводе (46) шарнирную головку (56), которая направляется поворотно-подвижно в выемке (58) в запорном теле (12) и линейно-подвижно поперек поворотной оси (D), причем предпочтительно шарнирная головка (56) линейного привода (46) посредством вставки (64) удерживается с геометрическим замыканием в выемке (58) запорного тела (12) таким образом, что возможно относительное движение между запорным телом (12) и шарнирной головкой (56) поперек оси перемещения линейного привода.

13. Переключающий клапан по одному из предшествующих пунктов, отличающийся тем, что линейно подвижная часть линейного привода (46) направляется посредством одного из выпусков (8) для текучей среды.

14. Система предохранительных клапанов, содержащая переключающий клапан и два расположенных с выходной стороны переключающего клапана предохранительных клапана, отличающаяся тем, что переключающий клапан представляет собой переключающий клапан по одному из предшествующих пунктов, у которого каждый из упомянутых двух предохранительных клапанов соединен соответственно с одним выпуском (6, 8) для текучей среды.

| US 3605811 A, 20.09.1971 | |||

| US 4979244 A, 25.12.1990 | |||

| Способ изготовления материалов из термопластических масс в виде нитей | 1946 |

|

SU69606A2 |

| Устройство управления положением стрелочного узла троллейбуса | 1987 |

|

SU1498647A1 |

| Питатель для подачи твердых материалов в пульповод | 1961 |

|

SU151614A1 |

Авторы

Даты

2019-05-13—Публикация

2017-04-20—Подача