Область техники

Настоящее изобретение в общем относится к полимерным композициям, содержащим частицы диоксида кремния. Более конкретно, изобретение относится к композиции полимерной смолы, используемой при изготовлении компонентов для применения в промышленных тканях и лентах и получаемой посредством смешивания полимерной смолы с частицами диоксида кремния, для улучшения стойкости к истиранию промышленной ткани или ленты, содержащей компонент.

Уровень техники

Промышленная ткань или лента представляет собой бесконечную структуру в форме непрерывного контура, такую как формующая сетка, прессующая сетка, сушильная сетка или технологическая лента (например, лента башмачного пресса, ленточный транспортер, лента каландра), ремень периферийного рулонного тормоза, структура, используемая в качестве печатной сетки, ткань сквозной воздушной сушилки (СВС), используемая при производстве санитарно-гигиенической бумаги и полотенец (вместе известные как «одежда бумагоделательной машины» или «ОБМ»). Другие промышленные ткани включают: гофрированные ленты для производства гофрированного тарного картона, ткани и ленты и рукава, используемые при производстве нетканых материалов с помощью таких способов, как экструзия с раздувом, фильерный способ, водоструйное скрепление или пневматическое укладывание, ткань, используемую в фильтре-шламоуловителе или в других способах влажной фильтрации, или ткань, используемую в способах аппретирования, таких как противоусадочная отделка, ленты, используемые при дублении и другие транспортные ленты, такие как используемые при обработке пищевых продуктов.

Хотя в этом документе в основном обсуждают бумагоделательный процесс, применение настоящего изобретения не ограничено этим процессом.

В течение бумагоделательного процесса целлюлозное волокнистое полотно образуют путем помещения волокнистой суспензии, то есть водной дисперсии целлюлозных волокон, на движущуюся формующую сетку в формовочной секции бумагоделательной машины. Большое количество воды вытекает из суспензии через формующую сетку, а целлюлозное волокнистое полотно остается на поверхности формующей сетки.

Полученное целлюлозное волокнистое полотно переходит из формовочной секции в прессовую секцию бумагоделательной машины, которая содержит ряд отжимных прессов. Целлюлозное волокнистое полотно проходит через отжимные прессы, поддерживаемое прессующей сеткой, или, как это часто бывает, между двумя такими прессующими сетками. В отжимных прессах целлюлозное волокнистое полотно подвергают силам сжатия, благодаря которым из него отжимают воду и обеспечивают сцепление целлюлозных волокон в полотне друг с другом для превращения целлюлозного волокнистого полотна в бумажный лист. Воду принимает прессующая сетка или сетки и, в идеале, вода не возвращается в бумажный лист.

Бумажный лист наконец проходит в сушильную секцию бумагоделательной машины, которая содержит по меньшей мере один ряд выполненных с возможностью вращения сушильных барабанов или цилиндров, которые изнутри нагревают паром. Полученный бумажный лист направляют по извилистой траектории последовательно вокруг каждого в ряду барабанов с помощью сушильной сетки, которая поддерживает бумажный лист вблизи поверхности барабанов. Нагретые барабаны уменьшают содержание остаточной воды в бумажном листе до требуемого уровня посредством испарения.

Следует понимать, что все формующие, прессующие и сушильные сетки в бумагоделательной машине имеют форму бесконечных лент и действуют таким же образом, как транспортеры. Также следует понимать, что изготовление бумаги является непрерывным процессом, который проходит при значительных скоростях. Другими словами, волокнистую суспензию непрерывно наносят на формующую сетку в формовочной секции, при этом свежеизготовленный бумажный лист непрерывно накручивают на валы после того, как он выходит из сушильной секции.

При производстве санитарно-гигиенической бумаги или полотенец формующие и прессующие сетки действуют так же как и при описанном выше изготовлении бумаги. Также могут присутствовать другие сетки, такие как печатная сетка или ткань СВС, а также ремни периферийного рулонного тормоза.

Тканевые основы, которые образуют важную часть вышеописанных сеток, принимают множество различных форм. Например, они могут быть ткаными, либо бесконечно ткаными, либо гладко ткаными, и затем превращенными в бесконечную форму с помощью тканого шва с использованием одного или более слоев нитей в продольном направлении (ПРН) и поперечном направлении (ПОН). Кроме того, тканые тканевые основы можно ламинировать путем помещения одной тканевой основы внутрь бесконечной ленты, образованной другой тканевой основой, и соединения или ламинирования их друг с другом с помощью различных средств, известных специалистам, например, путем прошивки штапельным суконным волокном обеих тканевых основ для их соединения.

При формировании нитей ПРН/ПОН и, если они присутствуют, суконных волокон, которые образуют эти ткани, можно использовать различные полимерные материалы. Одним примером полимерной смолы, которую можно использовать для этой цели, является сложный полиэфир. Так как эти ткани подвергаются воздействию неблагоприятных условий окружающей среды, существенно, чтобы материал, используемый для образования этих нитей и волокон показывал хорошую стойкость к истиранию. Хотя чистый (100%) материал, используемый для нити или волокна, например, сложный полиэфир в качестве нити формующей сетки, имеет превосходный требуемый модуль упругости, он обладает относительно плохой стойкостью к истиранию. Хотя были сделаны попытки улучшить эти недостатки, ни одна из них не показала требуемого уровня улучшения.

Другие структурные компоненты, такие как фольги и пленки, можно использовать в качестве слоя в структуре для вышеупомянутых применений. Такие пленки содержат такие полимеры, как сложный полиэфир или полиуретан, но не ограничены ими.

Наконец, покрытия, такие как используемые для изготовления лент башмачного пресса, лент каландра, ленточных транспортеров, определенных печатных сеток для санитарно-гигиенической бумаги/полотенец и некоторых технических тканей также должны быть стойкими против загрязнения или обеспечивать более легкое удаление загрязнений. Покрытия могут содержать полиуретан или другие полимеры.

Известны продукты, содержащие различное количество неорганических соединений и/или минеральных наполнителей. Например, патент US 6323271 относится к сложнополиэфирной смоле, содержащей шарики диоксида кремния и используемой в сосудах для напитков для уменьшения поверхностного коэффициента трения. Патенты US 5278221, 5278205, 5137939 и 5132356 аналогичным образом относятся к пленкам из сложного полиэфира, содержащим стеклянные сферы для уменьшения динамического коэффициента трения пленки и пирогенный диоксид кремния для улучшения статического коэффициента трения пленки. Патент US 3230184 относится к смоле ПЭТ для формования с волокнистым материалом и полыми дискретными сферами из стекла на силикатной основе. Далее, патент ЕР 648802 относится к пленке из сложного полиэфира с полимером сложного полиэфира, содержащей частицы осажденного диоксида кремния и обожженную глину. В патенте GB 954024 А описано получение улучшенных волокон из сложного полиэфира с частицами диоксида кремния диаметром менее 20 микрон. В патенте US 3486266 описан материал, имеющий структуру сердцевины с оболочкой и содержащий пластифицированный поливинилхлорид, включающий диспергированные в нем микроскопические стеклянные шарики. В патенте US 5207959 описан пирогенный диоксид кремния с размером частиц от 5 до 15 нм, добавленный в расплавленный полимер. Далее, патент US 5132356 относится к пленке из сложного полиэфира, содержащей небольшие стеклянные сферы и пирогенный диоксид кремния. Согласно этому документу, пленка из сложного полиэфира содержит стеклянные сферы, имеющие средний размер частиц 2-3 микрона и такое распределение частиц, что 99,9% составляют частицы менее примерно 8 микрон. Патент US 6544644 направлен на стойкие к истиранию пряденые изделия и в нем описаны нитки, волокна или нити, содержащие 0,05-20 масс. % наночастиц, диспергированных в смоле. Патент US 6838173 относится к волокну из сложного полиэфира и способу получения композиции сложного полиэфира. Согласно этому документу, волокно из сложного полиэфира содержит неорганические частицы на основе диоксида кремния (1-20 масс. %) среднего диаметра 0,01-10 микрон. В патенте US 8691906 описан способ получения моноволокон, содержащих алифатический-ароматический сложный полиэфир, стабилизаторы гидролиза и сферические частицы оксидов кремния, алюминия и/или титана, имеющие средний диаметр не более 100 нм. Патент US 8383716 относится к нанокомпозиционным сложнополиэфирным материалам, изготовленным из сложного полиэфира и содержащихся в нем наночастиц диоксида кремния, где поверхность наночастиц модифицирована 3-((пропиленоксикарбониламидо)пропил)-триалкилоксисиланом. Наконец, в патенте US 8883917 описаны полиамидные полимеры, имеющие низкий коэффициент трения, и способ получения композиции на основе полиамида, содержащей диоксид кремния в виде частиц, по существу однородно диспергированных в полиамидной матрице.

Когда тканевое переплетение используют в качестве одежды бумагоделательной машины, компоненты (например, моноволокна в тканой структуре) обычно подвергаются воздействию вредных, абразивных окружающих сред, что вызывает износ и разрыв тканей. Поэтому требуется компонент, имеющий стойкость к истиранию.

Краткое описание изобретения

Целью этого изобретения является создание полимерной композиции, используемой для образования компонента для применения в промышленной ткани с улучшенными свойствами стойкости к истиранию.

Настоящее изобретение направлено на композиции, содержащие по меньшей мере одну полимерную смолу и по меньшей мере одну частицу диоксида кремния. Композиции можно экструдировать или спрясть с получением волокон, нитей, пленок, сетчатых материалов, сетки, структурированных осажденных слоев и другие экструдированных или пряденных элементов, таких как кольца и спирали. Композиции можно использовать в качестве поверхностей износа промышленных тканей, таких как одежда бумагоделательной машины (ОБМ), или технических тканей, включая применение в качестве связующих нитей в многослойных тканых материалах. Было обнаружено, что добавление некоторого количества частиц диоксида кремния микронного размера в полимерный расплав в процессе экструзии или прядения нитей приводит к получению компонента с улучшенной стойкостью к истиранию.

«Компоненты» включают волокна, филаментные нити, пленки, тесьму, сетчатый материал (сетку), кольца, спирально завитые соединительные элементы или другие экструдированные или пряденные компоненты, структурированный осажденный слой с заданным профилем или покрытие (покрытие или осажденный слой может быть либо непрерывным на поверхности, либо прерывным с заданным профилем (например, прямоугольники), либо расположенными рядом друг с другом непрерывными или прерывными ПРН или ПОН полосками, где края прилегающих полосок не контактируют друг с другом, например, существует «пространство» между прилегающими полосками). Полоски также могут быть расположены под углом к ПРН и могут быть искривленными, зигзагообразными или синусоидальными по форме. В некоторых воплощениях преимущество настоящего изобретения состоит в улучшении свойств стойкости к истиранию компонента.

Целью настоящего изобретения является обеспечение композиции компонента, содержащей по меньшей мере одну полимерную смолу и по меньшей мере одну частицу диоксида кремния, которая подходит для получения волокон, нитей, пленок, фолы, тесьмы, сетчатого материала, сеток, колец или других экструдированных или пряденных элементов, структурированного осажденного слоя с заданным профилем или покрытия, показывающих улучшенную стойкость к истиранию по сравнению с компонентами из чистой 100% полимерной смолы или других сочетаний смолы и добавок.

Другой целью настоящего изобретения является обеспечение промышленной ткани или ленты с улучшенными свойствами стойкости к истиранию, где ткань или ленту получают с использованием компонента, содержащего по меньшей мере одну сложнополиэфирную смолу, такую как, например, полиэтилентерефталат (ПЭТ), полиэтиленнафталат (ПЭН), полибутилентерефталат (ПБТ), полибутиленнафталат (ПБН),

политриметиленнафталат (ПТН), поли(циклогексилендиметилентерефталевая) кислота (ПЦТК), сополимеры или смеси сложного полиэфира, или полиамид, такой как, например, РА 6; РА 6,6: РА 6,12; РА 6,10; РА 4,6; РА10; РА 11; РА12 или MXD6, или ароматические полиамиды (полиарамиды), или сополимеры или смеси полиамидов, или полифенилсульфид (ПФС) или его смеси, или полиэфирэфиркетон (ПЭЭК) или его смеси, или полиэфиркетон (ПЭК) или его смеси или полиуретан или его смеси. Выражение «его смеси», используемое в данном документе, означают, что названное соединение можно смешивать с другим соединением, например, сложный полиэфир, можно смешивать с уретаном, или два сложных полиэфира или два полиамида можно смешивать друг с другом.

Полимерная композиция по настоящему изобретению подходит для производства таких компонентов, как волокна и филаментные нити. Более конкретно, композиция полимерной смолы подходит для изготовления нитей, волокон, пленок, фолы, тесьмы, сетчатого материала, сеток, колец или других экструдированных или пряденных элементов, структурированного осажденного слоя с заданным профилем или покрытия, изготовленного из смеси по меньшей мере одной полимерной смолы, по меньшей мере одного типа частиц диоксида кремния и, при необходимости, других добавок, которые можно использовать в промышленных тканях, и описан способ ее изготовления.

В некоторых воплощениях смоляную композицию, подходящую для получения вышеупомянутых компонентов, показывающих вышеописанные свойства, получают путем смешивания и экструдирования по меньшей мере одного типа частиц диоксида кремния и по меньшей мере одной полимерной смолы.

Как описано в данном документе, изобретение относится к композиции смоляного компонента, содержащей по меньшей мере одну полимерную смолу и по меньшей мере один тип шариков силикатного стекла. В некоторых воплощениях шарик силикатного стекла содержит оксид металла. В дополнительных воплощениях шарик из силикатного стекла выбирают из шариков А-стекла и Е-стекла. В некоторых воплощениях композиция содержит от примерно 1 масс. % до примерно 4 масс. % шариков силикатного стекла. В некоторых воплощениях шарики силикатного стекла имеют средний диаметр от 0,01 до 10 микрон. В некоторых воплощениях шарики силикатного стекла имеют средний диаметр от 0,1 до 10 микрон. В других воплощениях шарики силикатного стекла имеют средний диаметр от 1 до 10 микрон.

В некоторых воплощениях композиция содержит от примерно 4 масс. % до примерно 98 масс. % полимерной смолы. В некоторых воплощениях композиция также содержит от примерно 1 масс. % до примерно 4 масс. % шариков силикатного стекла. В других воплощениях композиция содержит от примерно 0,5 масс. % до примерно 5 масс. % содержащей силоксан добавки. В конкретном воплощении содержащая силоксан добавка включает полидиметилсилоксан (ПДМС). В некоторых воплощениях от примерно 1 масс. % до примерно 5 масс. % указанной композиции составляет содержащая силоксан добавка. В некоторых воплощениях шарики силикатного стекла являются по существу круглыми или сферическими. В некоторых воплощениях шарики силикатного стекла имеют средний диаметр от 0,01 до 10 микрон. В некоторых воплощениях шарики силикатного стекла имеют средний диаметр от 0,1 до 10 микрон. В других воплощениях шарики силикатного стекла имеют средний диаметр от 1 до 10 микрон.

В некоторых воплощениях полимерная смола композиции содержит по меньшей мере один полимер, выбранный из группы, состоящей из полиэтиленнафталата (ПЭН), полиэтилентерефталата (ПЭТ), полибутиленнафталата (ПБН), политриметиленнафталата (ПТН), поли(циклогексилендиметилентерефталевой) кислоты (ПЦТК) полибутилентерефталата (ПБТ), полиамида (РА 6; РА 6,6; РА 6,12; РА 6,10; РА 4,6; РА10; РА 11; РА 12; MXD6 и их ароматических производных), полиэфирэфиркетона (ПЭЭК), полиэфиркетона (ПЭК) и поли(п-фениленсульфида) (ПФС/RYTON®), полиуретана, полисилоксана и их сополимеров. В некоторых воплощениях полимерная смола содержит по меньшей мере один сложный полиэфир, выбранный из группы, состоящей из полиэтиленнафталата (ПЭН), полиэтилентерефталата (ПЭТ), полибутиленнафталата (ПБН), политриметиленнафталата (ПТН), поли(циклогексилендиметилентерефталевой) кислоты (ПЦТК) и полибутилентерефталата (ПБТ).

В некоторых воплощениях композиция содержит по меньшей мере две полимерные смолы. В других воплощениях композиция содержит два или более полимера, выбранных из группы, состоящей из полиэтиленнафталата (ПЭН), полиэтилентерефталата (ПЭТ), полибутиленнафталата (ПБН), политриметиленнафталата (ПТН), поли(циклогексилендиметилентерефталевой) кислоты (ПЦТК), полибутилентерефталата (ПБТ), полиамида (РА 6; РА 6,6; РА 6,12; РА 6,10; РА 4,6; РА10; РА 11; РА 12; MXD6 и их ароматических производных), полиэфирэфиркетона (ПЭЭК), полиэфиркетона (ПЭК) и поли(п-фениленсульфида) (ПФС/RYTON®), полиуретана, полисилоксана и их сополимеров.

В некоторых воплощениях полимерная смола композиции содержит ПЭТ.

В некоторых воплощениях композиция содержит шарики А-стекла. В других воплощениях композиция содержит шарики Е-стекла. В других воплощениях композиция содержит шарики как А-стекла, так и Е-стекла. В некоторых воплощениях композиция дополнительно содержит содержащую силоксан добавку ПДМС.

В некоторых воплощениях композиция содержит от примерно 4 масс. % до примерно 98 масс. % полимерной смолы. В некоторых воплощениях композиция содержит одну полимерную смолу в количестве от примерно 20 масс. % до примерно 98 масс. % от указанной композиции. В некоторых воплощениях композиция содержит по меньшей мере две полимерные смолы. В других воплощениях от примерно 20 масс. % до примерно 98 масс. % композиции составляют две или более полимерных смолы.

В некоторых воплощениях композиция содержит от примерно 4 масс. % до примерно 98 масс. % полимерной смолы и от примерно 1 масс. % до примерно 4 масс. % шариков силикатного стекла. В некоторых воплощениях от примерно 20 масс. % до примерно 98 масс. % композиции составляет полимерная смола. В других воплощениях от примерно 20 масс. % до примерно 98 масс. % композиции составляют две или более полимерных смолы.

В некоторых воплощениях композиция содержит от примерно 4 масс. % до примерно 98 масс. % полимерной смолы и от примерно 1 масс. % до примерно 4 масс. % шариков силикатного стекла, где по меньшей мере одна полимерная смола является ПЭТ, и шарики силикатного стекла представляют собой шарики А-стекла. В других воплощениях по меньшей мере одна полимерная смола является ПЭТ, а шарики силикатного стекла представляют собой шарики Е-стекла. В других воплощениях по меньшей мере одна полимерная смола является ПЭТ, а шарики силикатного стекла представляют собой шарики как А-стекла, так и Е-стекла.

В конкретном воплощении композиция содержит (а) 89 масс. % ПЭТ, (b) 6 масс. % ПБТ, (с) 2 масс. % силоксановой добавки, (d) 1 масс. % карбодиимида и (е) 2 масс. % шариков силикатного стекла.

В некоторых воплощениях композиция по изобретению содержит одну или более добавок, выбранных из группы, состоящей из стабилизаторов, улучшающих совместимость присадок, стойких к гидролизу или окислению добавок, красителей и пигментов.

Изобретение также относится к монофиламентной нити, содержащей композицию смоляного компонента, включающую по меньшей мере одну полимерную смолу и по меньшей мере один тип шариков силикатного стекла, где от примерно 4 масс. % до примерно 98 масс. % композиции составляет полимерная смола, и от примерно 1 масс. % до примерно 4 масс. % композиции составляют шарики силикатного стекла и возможно композиция смоляного компонента содержит от примерно 0,5 масс. % до примерно 5 масс. % содержащей силоксан добавки. В некоторых воплощениях угол смачивания водой на поверхности монофиламентной нити составляет более 74 градусов. В некоторых воплощениях монофиламентная нить имеет круглое или некруглое поперечное сечение. В некоторых воплощениях стойкость к истиранию монофиламентной нити улучшают по меньшей мере на 5% по сравнению с указанной монофиламентной нитью, изготовленной без шариков силикатного стекла. В некоторых воплощениях стойкость к истиранию монофиламентной нити улучшают по меньшей мере на 10% по сравнению с указанной монофиламентной нитью, изготовленной без шариков силикатного стекла. В других воплощениях стойкость к истиранию монофиламентной нити улучшают по меньшей мере на 15% по сравнению с указанной монофиламентной нитью, изготовленной без шариков силикатного стекла. В других воплощениях стойкость к истиранию монофиламентной нити улучшают по меньшей мере на 20% по сравнению с монофиламентной нитью из чистой полимерной смолы.

В некоторых воплощениях настоящее изобретение относится к способу изготовления композиции смоляного компонента, содержащей полимерную смолу и шарики силикатного стекла, где указанные шарики силикатного стекла одновременно добавляют к указанной полимерной смоле, которую затем экструдируют или вытягивают в нити. В других воплощениях способ изготовления композиции смоляного компонента дополнительно включает силоксановую добавку, где силоксановую добавку и шарики силикатного стекла одновременно добавляют в полимерную смолу, которую затем экструдируют или вытягивают в нити.

В некоторых воплощениях способ изготовления композиции включает использование одного или более полимеров, выбираемых из группы, состоящей из полиэтиленнафталата (ПЭН), полиэтилентерефталата (ПЭТ), полибутиленнафталата (ПБН), политриметиленнафталата (ПТН), поли(циклогексилендиметилентерефталевой) кислоты (ПЦТК), полибутилентерефталата (ПБТ), полиамида (РА 6; РА 6,6; РА 6,12; РА 6,10; РА 4,6; РА10; РА 11; РА 12; MXD6 и их ароматических производных), полиэфирэфиркетона (ПЭЭК), полиэфиркетона (ПЭК), поли(п-фениленсульфида) (ПФС/RYTON®), полиуретана, полисилоксана и их сополимеров.

В некоторых воплощениях способ изготовления композиции включает использование двух или более полимеров, выбираемых из группы, состоящей из полиэтиленнафталата (ПЭН), полиэтилентерефталата (ПЭТ), полибутиленнафталата (ПБН), политриметиленнафталата (ПТН), поли(циклогексилендиметилентерефталевой) кислоты (ПЦТК),

полибутилентерефталата (ПБТ). В других воплощениях способ изготовления композиции включает использование по меньшей мере двух полимерных смол, где шарики силикатного стекла одновременно добавляют в полимерные смолы, которые затем экструдируют или вытягивают в нити. В дополнительных воплощениях способ изготовления композиции смоляного компонента дополнительно включает силиконовую добавку, где силоксановую добавку и шарики силикатного стекла одновременно добавляют в полимерные смолы, которые затем экструдируют или вытягивают в нити. В некоторых воплощениях способ изготовления композиции включает использование двух или более полимеров, выбираемых из группы, состоящей из полиэтиленнафталата (ПЭН), полиэтилентерефталата (ПЭТ), полибутиленнафталата (ПБН),

политриметиленнафталата (ПТН), поли(циклогексилендиметилентерефталевой) кислоты (ПЦТК), полибутилентерефталата (ПБТ), полиамида (РА 6; РА 6,6; РА 6,12; РА 6,10; РА 4,6; РАЮ; РА 11; РА 12; MXD6 и их ароматических производных), полиэфирэфиркетона (ПЭЭК), полиэфиркетона (ПЭК), поли(п-фениленсульфида) (ПФС/RYTON®), полиуретана, полисилоксана и их сополимеров. В других воплощениях способ включает использование двух или более полимеров, выбранных из группы, состоящей из полиэтиленнафталата (ПЭН), полиэтилентерефталата (ПЭТ), полибутиленнафталата (ПБН),

политриметиленнафталата (ПТН), поли(циклогексилендиметилентерефталевой) кислоты (ПЦТК) и полибутилентерефталата (ПБТ).

В некоторых воплощениях настоящее изобретение относится к способу изготовления композиции смоляного компонента, содержащей полимерную смолу и шарики силикатного стекла, где указанные шарики силикатного стекла одновременно добавляют к указанной полимерной смоле, которую затем экструдируют или вытягивают в нити, при этом композиция содержит одну или более добавок, выбранных из группы, состоящей из стабилизаторов, улучшающих совместимость присадок, стойких к гидролизу или окислению добавок, красителей и пигментов. В других воплощениях композицию экструдируют или вытягивают в компонент, выбранный из группы, состоящей из волокна, нити, колец, пленок, фольги, тесьмы, сетки, спирально завитого соединительного элемента и сетчатого материала, или он является структурированным осажденным слоем или покрытием.

В некоторых воплощениях настоящее изобретение относится к компоненту промышленной ткани, где компонент содержит композицию смоляного компонента, включающую по меньшей мере одну полимерную смолу и по меньшей мере один тип шариков силикатного стекла, где от примерно 4 масс. % до примерно 98 масс. % композиции составляет полимерная смола и от примерно 1 масс. % до примерно 4 масс. % композиции составляют шарики силикатного стекла и возможно композиция смоляного компонента содержит от примерно 0,5 масс. % до примерно 5 масс. % содержащей силоксан добавки. В некоторых воплощениях компонент выбирают из группы, состоящей из нити, волокна, пленки, фольги, тесьмы, сетчатого материала, сетки, кольца, спирального завитого соединительного элемента, структурированного осажденного слоя и покрытия. В некоторых воплощениях промышленную ткань выбирают из группы, состоящей из формующих, прессующих и сушильных сеток ОБМ, технологических лент, печатных сеток, тканей СВС (сквозной воздушной сушилки), тканей ЭТУС (энергосберегающей технически усовершенствованной сушки) и тканей для машин УСФГБ (усовершенствованной системы формования санитарно-гигиенической бумаги). В некоторых воплощениях промышленную ткань выбирают из группы, состоящей из технических тканей, рукавов и лент, используемых в производстве нетканых материалов путем таких способов, как пневматическое укладывание, экструзия с раздувом, фильерный способ и водоструйное скрепление; тканей, используемых в фильтре-шламоуловителе и в других способах влажной фильтрации, конвейерных лент и лент машин для гофрирования. В некоторых воплощениях промышленную ткань выбирают из группы, состоящей из спирально завитых соединительных элементов, их стержней и нитей для основы, тканей и лент, используемых в способах аппретирования, лент и тканей, используемых для производства строительных изделий, дубильных лент и дубильных рукавов. В некоторых воплощениях тканевый компонент выбирают из группы, состоящей из тканей, сотканных из ПРН и ПОН нитей; нетканых слоев ПРН или ПОН массивов нитей; тканей, изготовленных из спиральных соединительных элементов, или самих спиральных соединительных элементов; сетки, сетчатого материала, колец, фолы, пленок и других экструдированных элементов.

В некоторых воплощениях настоящее изобретение относится к сетке, сетчатому материалу, кольцу, пленке, волокну или одежде бумагоделательной машины, содержащим композицию смоляного компонента, содержащую по меньшей мере одну полимерную смолу и по меньшей мере один тип шариков силикатного стекла, где от примерно 4 масс. % до примерно 98 масс. % композиции составляет полимерная смола и от примерно 1 масс. % до примерно 4 масс. % композиции составляют шарики силикатного стекла и возможно композиция смоляного компонента содержит от примерно 0,5 масс. % до примерно 5 масс. % содержащей силоксан добавки. В некоторых воплощениях волокно подходит для применения в суконной части промышленной ткани.

В других воплощениях настоящее изобретение относится к ремню периферийного рулонного тормоза, СВС, ЭТУС, УСФГБ, УДО (уплотнителю двойных отжимов), формующей, прессующей и сушильной сетке ОБМ, технологическим лентам, печатной сетке, ленточному фильтру, покрытию массомойки или ленте для производства строительного изделия, содержащим композицию смоляного компонента, включающую по меньшей мере одну полимерную смолу и по меньшей мере один тип шариков силикатного стекла, где от примерно 4 масс. % до примерно 98 масс. % композиции составляет полимерная смола и от примерно 1 масс. % до примерно 4 масс. % композиции составляют шарики силикатного стекла и возможно композиция смоляного компонента содержит от примерно 0,5 масс. % до примерно 5 масс. % содержащей силоксан добавки.

В некоторых воплощениях настоящее изобретение относится к техническим тканям, пневмоуложенным, полученным фильерным способом, спряденным из расплава или гидроспутанным полотнам, содержащим композицию смоляного компонента, включающую по меньшей мере одну полимерную смолу и по меньшей мере один тип шариков силикатного стекла, в которой от примерно 4 масс. % до примерно 98 масс. % композиции составляет полимерная смола и от примерно 1 масс. % до примерно 4 масс. % композиции составляют шарики силикатного стекла и возможно композиция смоляного компонента содержит от примерно 0,5 масс. % до примерно 5 масс. % содержащей силоксан добавки.

В других воплощениях настоящее изобретение относится к ленте машины для гофрирования, содержащей композицию смоляного компонента, включающую по меньшей мере одну полимерную смолу и по меньшей мере один тип шариков силикатного стекла, где от примерно 4 масс. % до примерно 98 масс. % композиции составляет полимерная смола и от примерно 1 масс. % до примерно 4 масс. % композиции составляют шарики силикатного стекла и возможно композиция смоляного компонента содержит от примерно 0,5 масс. % до примерно 5 масс. % содержащей силоксан добавки.

В некоторых воплощениях настоящее изобретение относится к суконной части прессующей сетки или ткани ленты машины для гофрирования, содержащей композицию смоляного компонента, включающую по меньшей мере одну полимерную смолу и по меньшей мере один тип шариков силикатного стекла, где от примерно 4 масс. % до примерно 98 масс. % композиции составляет полимерная смола и от примерно 1 масс. % до примерно 4 масс. % композиции составляют шарики силикатного стекла и возможно композиция смоляного компонента содержит от примерно 0,5 масс. % до примерно 5 масс. % содержащей силоксан добавки.

В некоторых воплощениях настоящее изобретение относится к нити подкладной основы или стержню, включающим композицию смоляного компонента, содержащую по меньшей мере одну полимерную смолу и по меньшей мере один тип шариков силикатного стекла, где от примерно 4 масс. % до примерно 98 масс. % композиции составляет полимерная смола и от примерно 1 масс. % до примерно 4 масс. % композиции составляют шарики силикатного стекла и возможно композиция смоляного компонента содержит от примерно 0,5 масс. % до примерно 5 масс. % содержащей силоксан добавки.

Термины «содержащий» или «содержит» в этом описании могут означать «включающий» и «включает» или могут иметь значение, обычно придаваемое термину «содержащий» или «содержит» по патентному закону США. Термины «в основном состоящий из» или «в основном состоит из», если их используют в формуле изобретения, имеют значение, приписываемое им в патентном законе США. Другие аспекты изобретения раскрыты в нижеследующем описании или они очевидны из него (и они находятся в области защиты изобретения).

Краткое описание чертежей

Приложенные чертежи, которые включены для обеспечения более полного понимания изобретения, составляют часть этого описания.

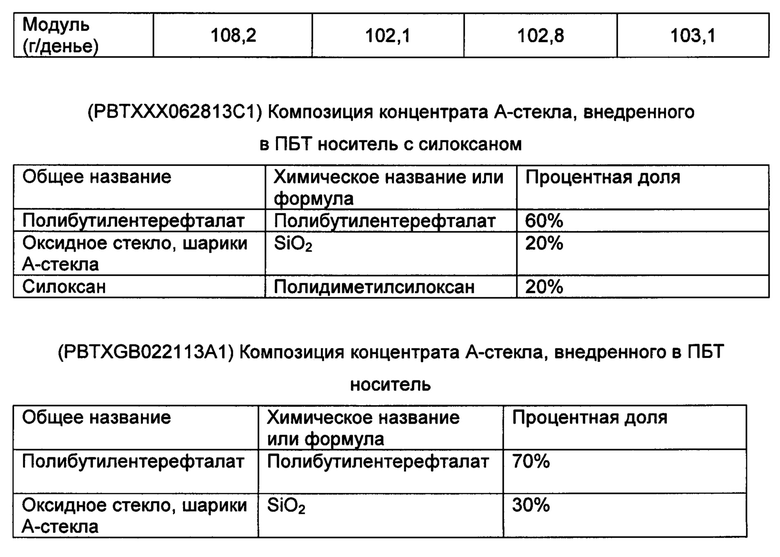

Фиг. 1 представляет собой график истирания по Айнлехнеру, определяемого глубиной резания (мм) моноволокон ПЭТ/диоксид кремния, содержащих 100% ПЭТ, тот же ПЭТ с 3% диоксида кремния, 2% диоксида кремния или 1% диоксида кремния, соответственно (каждый содержит шарики силикатного А-стекла), контрольного образца РА6 и контрольного образца ПЭТ.

На Фиг. 2 показаны изображения СЭМ (сканирующей электронной микроскопии) поперечного сечения моноволокна по изобретению с заключенными в нем шариками силикатного Е-стекла (верхнее - вид со стороны бумаги, нижнее - вид в разрезе).

На Фиг. 3 изображен график зависимости напряжения от деформации для двух моноволокон: 0,85 мм моноволокна по изобретению AIX-1391 (с шариками силикатного Е-стекла) и 0,85 мм моноволокна HRS310 из сложного полиэфира (HR в данном документе означает «стойкий к гидролизу»).

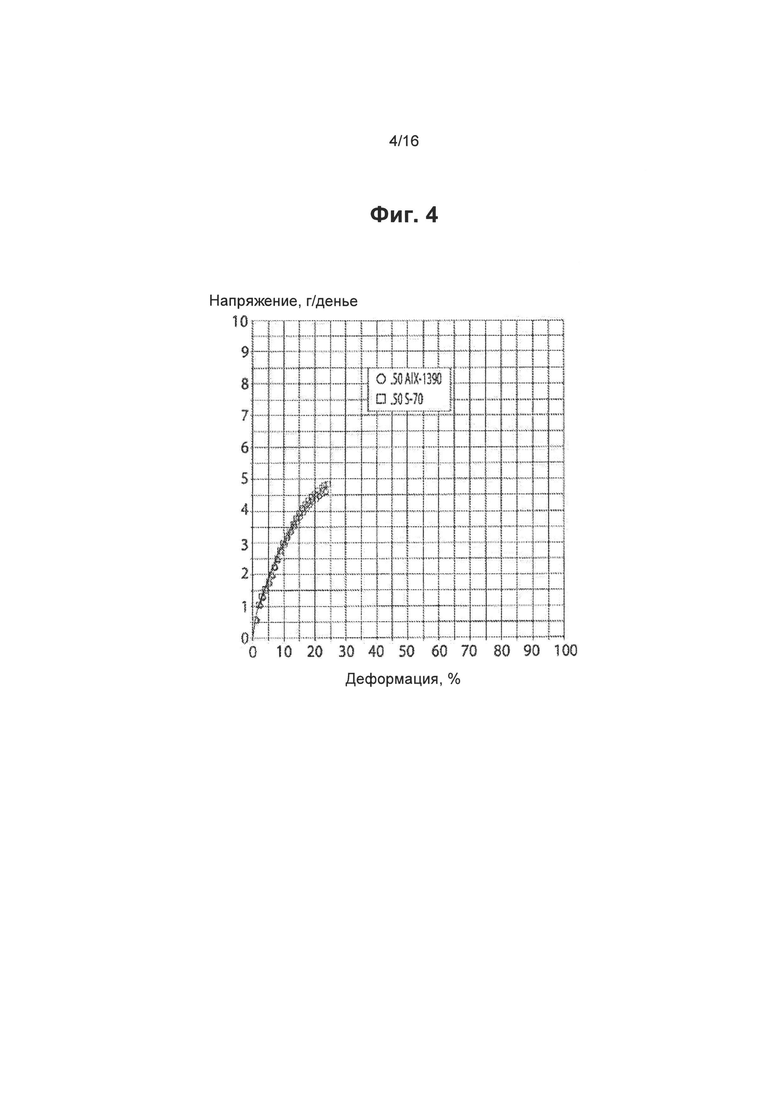

На Фиг. 4 изображен график зависимости напряжения от деформации 0,50 мм моноволокна по изобретению AIX-1391 (с шариками силикатного А-стекла) по сравнению с 0,50 мм моноволокном S-70.

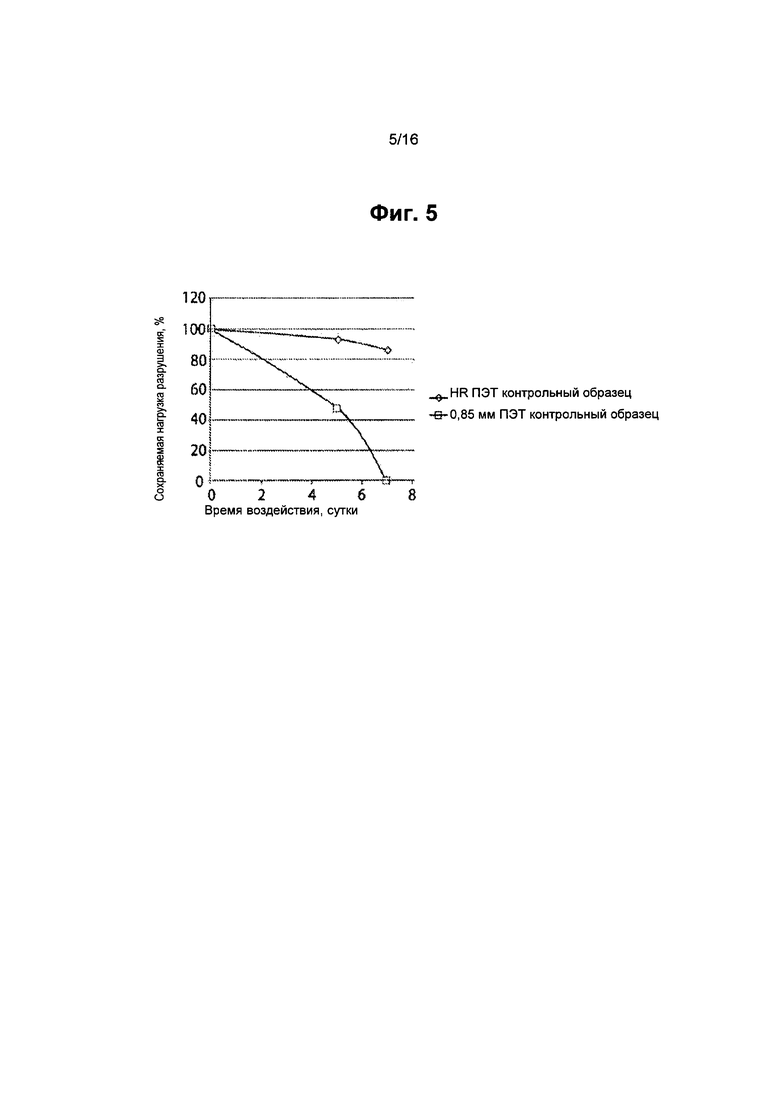

На Фиг. 5 изображены результаты гидролитического испытания стойкости к гидролизу при воздействии пара давлением 100 кПа (15 фунтов на кв. дюйм) нитей по изобретению, включая 0,85 мм нить по изобретению из ПЭТ с 2% шариков из силикатного А-стекла, по сравнению с контрольной 0,85 мм нитью из HR ПЭТ.

Фиг. 6 представляет собой график, показывающий результаты гидролитического испытания стойкости к гидролизу при воздействии пара давлением 100 кПа (15 фунтов на кв. дюйм) монофиламентных нитей по изобретению по сравнению со стандартными нитями такого же диаметра, включая нити ПЭТ с 1,34% шариков из силикатного Е-стекла, 2,0% шариков из Е-стекла, 2,0% шариков из силикатного А-стекла и с 1,34% шариков из силикатного А-стекла, соответственно, и контрольную нить из HR ПЭТ.

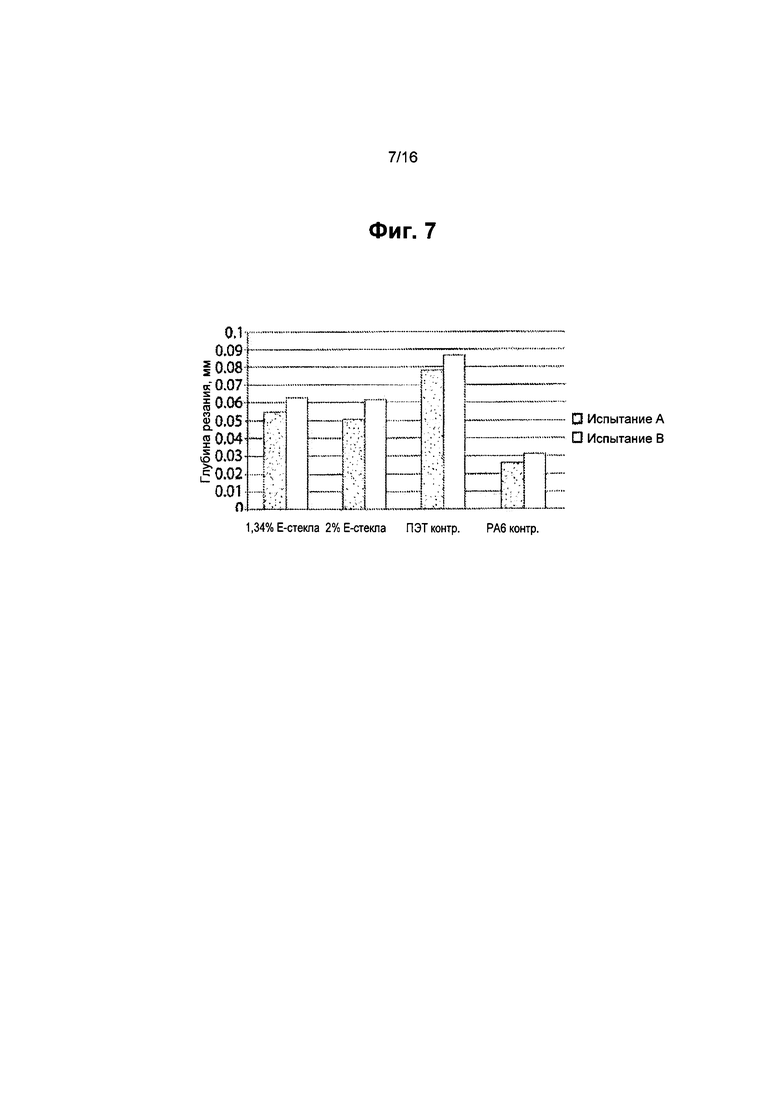

Фиг. 7 представляет собой график, показывающий стойкость к истиранию монофиламентных нитей, содержащих ПЭТ с 1,34% шариков силикатного Е-стекла и с 2% шариков силикатного Е-стекла, соответственно, и контрольных нитей 100% ПЭТ и 100% РА6, все нити имеют одинаковый диаметр.

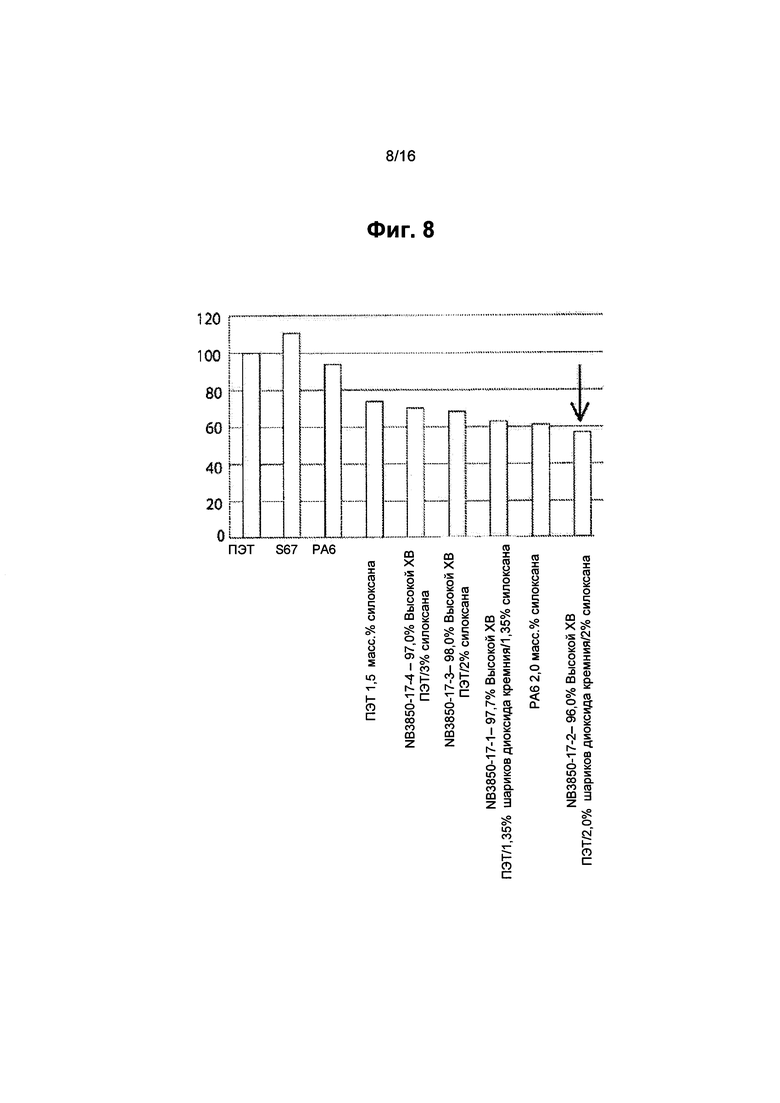

Фиг. 8 представляет собой график, показывающий разницу в процентах коэффициента трения стандартной ПЭТ монофиламентной нити и нитей такого же диаметра, содержащих S-67 (сополимер полиамида и полиуретана), РА6, такой же ПЭТ, содержащий 1,5% силоксана, NB3850-17-4 97,0% ПЭТ с высокой ХВ (характеристической вязкостью), содержащий 3,0% силоксана, NB3850-17-3 98,0% ПЭТ с высокой ХВ, содержащий 2,0% силоксана, NB 3850-17-1 97,3% ПЭТ с высокой ХВ, содержащий 1,35% шариков силикатного Е-стекла и 1,35% силоксана, РА6, содержащий 2,0% силоксана, и NB3850-17-2 96,0% ПЭТ с высокой ХВ, содержащий 2,0% шариков силикатного Е-стекла и 2,0% силоксана.

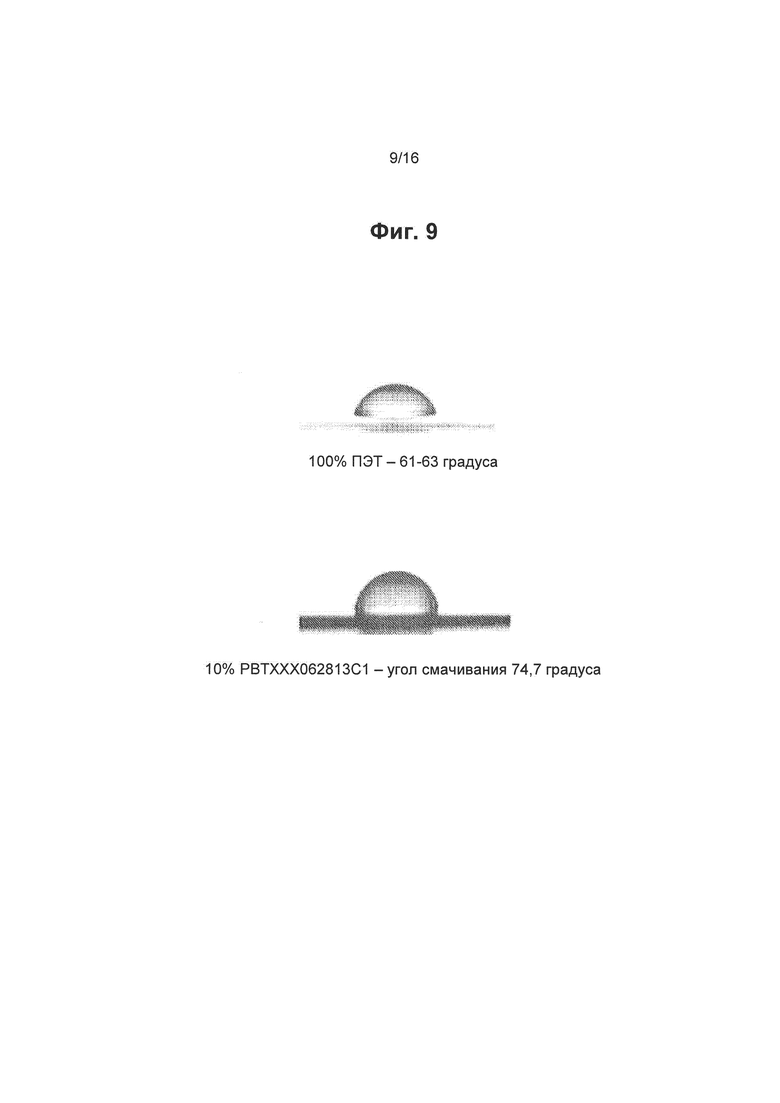

На Фиг. 9 показаны изображения, иллюстрирующие измерение статического угла смачивания водой для 100% ПЭТ моноволокна, составляющего 61 - 63 градуса (верхнее изображение), и угла для 10% РВТХХХ062813С1 того же диаметра (стойкое к истиранию ПЭТ моноволокно, содержащее шарики силикатного А-стекла в ПБТ), составляющего 74,7 градуса (нижнее изображение).

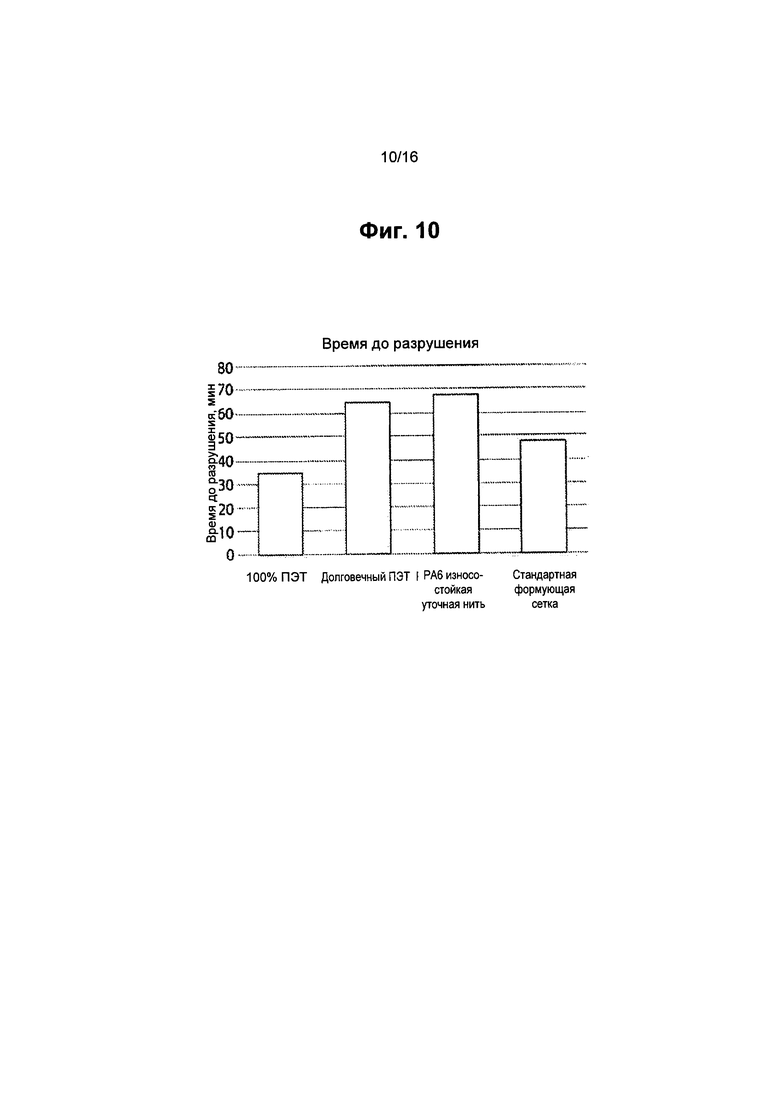

Фиг. 10 представляет собой диаграмму, показывающую результаты стойкости к истиранию (времени до разрушения) ткани, изготовленной из стойких к истиранию уточных моноволокон по изобретению («долговечные ПЭТ ткани»), по сравнению с другими тканями, изготовленными из различных стандартных моноволокон (100% ПЭТ, чередующихся РА6 и ПЭТ износостойких уточных нитей, и стандартной формующей сетки). Все эти образцы содержали в тканях 0,25 мм нити из ПЭТ полимера, и контрольный образец содержал тканый материал РА6.

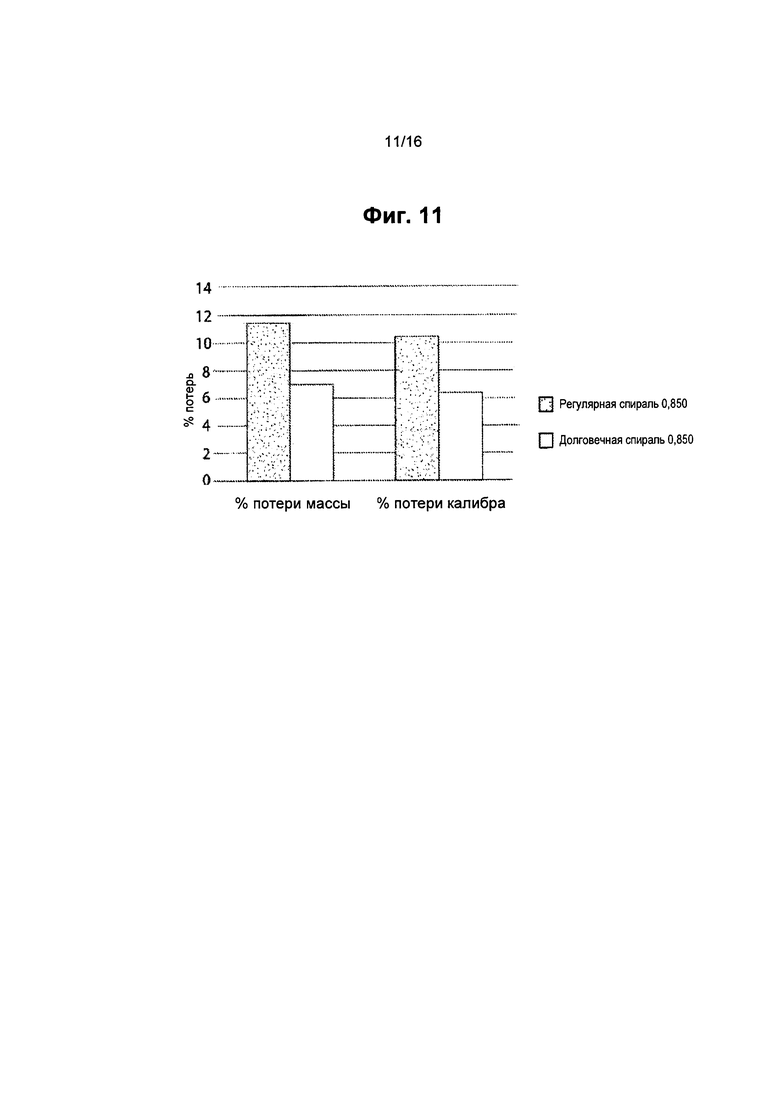

Фиг. 11 представляет собой диаграмму, показывающую потерю массы и калибра (толщины) в процентах для регулярного стандартного 0,85 мм ПЭТ в отличие от долговечного ПЭТ, который является стойким к истиранию ПЭТ по изобретению при испытании на истирание (абразивный износ) ткани. Эти образцы представляли собой ткани спирального соединения, изготовленные из соответствующей 0,85 мм нити, сформованной в спиральные соединительные элементы. Более низкая потеря массы и калибра лучше для нити по изобретению. «Регулярной» является ткань спирального соединения, полученная с использованием моноволокна из сложного полиэфира без стеклянных шариков.

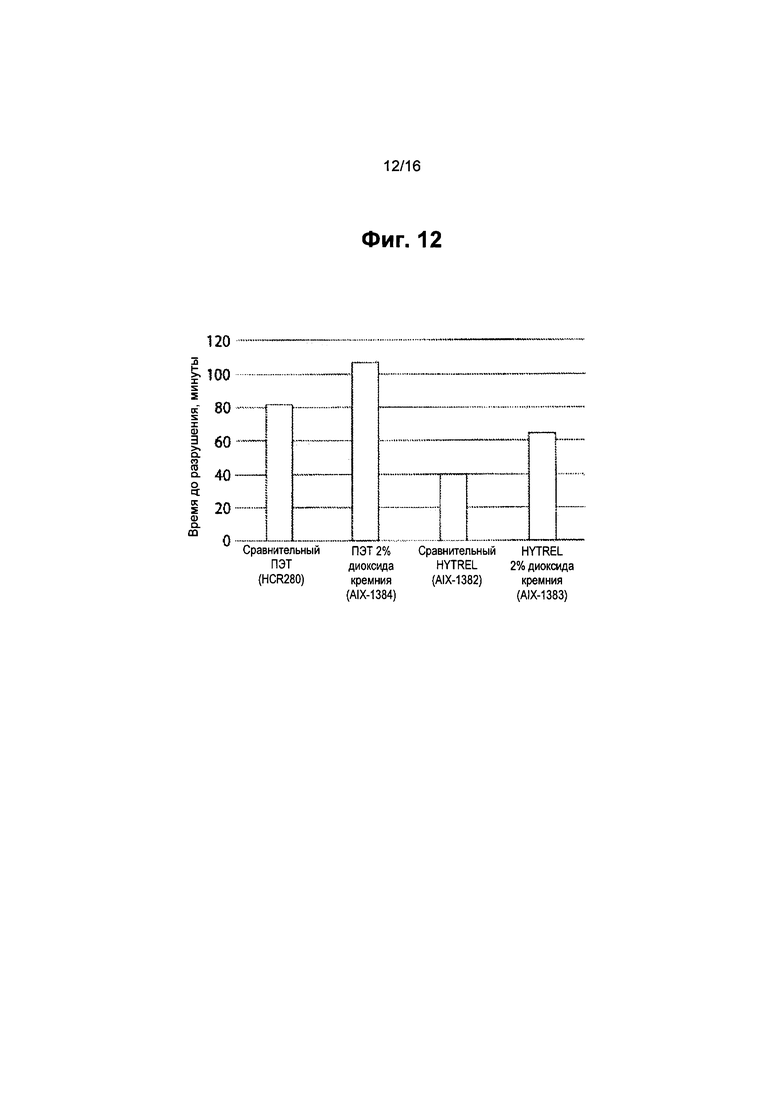

Фиг. 12 представляет собой диаграмму, показывающую прочность на разрыв, измеренную как время (в минутах), требуемое для обрыва (разрыва) четырех различных тканей с одинаковым переплетением нитей, размерами нитей, номерами сетки и нити, содержащих монофиламентные нити, включающих сравнительный материал ПЭТ (HCR 280), ПЭТ с 2,0% шариков силикатного А-стекла (AIX-1384), сравнительный материал HYTREL® (AIX-1382) и HYTREL® с 2,0% шариков силикатного А-стекла (AIX-1383). Все моноволокна имели круглое поперечное сечение 0,50 мм. HYTREL® является СОПЭ (эластомер сложного сополиэфира).

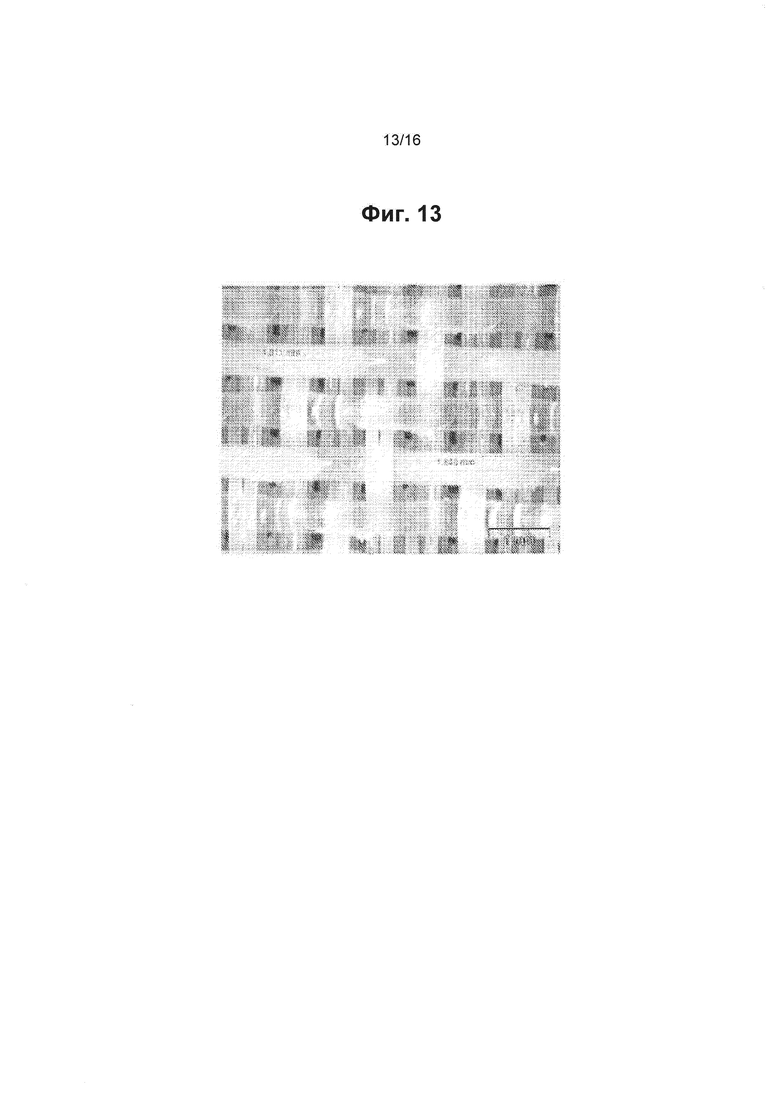

Фиг. 13 представляет собой изображение, показывающее испытание на истирание тканого материала с чередующимися монофиламентными ПОН (поперечного направления) уточными нитями (поперек изображения) композиции S1618 0,50 мм S70 ПЭТ и 100% РА6 после 1 часа износа наружной стороны. «Непрозрачная» нить представляет собой ПЭТ.

Фиг. 14 представляет собой изображение, показывающее износ при испытании на истирание ткани на Фиг. 13 после 2 часов. Нити полностью истерты и разорваны.

Фиг. 15 представляет собой изображение, показывающее испытание на истирание такого же тканого материала, как на Фиг. 13, однако моноволокно S70 ПЭТ заменено композицией S1618 0,50 мм AIX-1390 (композиция нити по изобретению с шариками силикатного А-стекла) и РА6, после 1 часа износа наружной стороны. Непрозрачная нить представляет собой ПЭТ с шариками стекла.

Фиг. 16 представляет собой изображение, показывающее испытание на истирание ткани Фиг. 15 после 2 часов износа внешней стороны. Улучшение стойкости к износу явно видно визуально, по сравнению с Фиг. 14.

Подробное описание изобретения

В настоящем изобретении синергетическим образом объединяют один или более материалов с полимерной смолой, так что свойства (например, прочность на разрыв, удлинение и т.п.) компонентов, содержащих смолу, по меньшей мере сохраняются, и сочетание одного или более добавочных материалов оказывает синергетический положительный эффект повышения стойкости к истиранию компонента. В общем, добавочные материалы содержат частицы диоксида кремния. Более конкретно, добавочные материалы содержат шарики силикатного стекла. Синергетический эффект, наблюдаемый благодаря сочетанию по меньшей мере одного типа шариков силикатного стекла с полимерной смолой, является удивительным и неожиданным результатом настоящего изобретения, когда компонент присутствует, например, в промышленной ткани.

В вышеупомянутой промышленной ткани и лентах компонент по настоящему изобретению можно использовать для изготовления экструдированных нитей для тканой структуры, массивов нитей ПРН или ПОН или для изготовления нити, используемой для изготовления спирально завитых соединительных элементов, штифтов или стержней, используемых для соединения завитков друг с другом, или нитей подкладной основы (см., например, патент US 4567077), для изготовления сетки или сетчатого материала (см., например, Johnson et al., патент US 4427734), для изготовления колец (см., например, Hansen et al., патент US 6918998) или других экструдированных компонентов (см., например, Hansen et al., патент US 6630223), пленок или фольг, таких как те, о которых сообщают в патентах US 8388812, 8728280, 8764943 и 8394239, для изготовления нитей, используемых в штифтах или стержнях для соединения друг с другом концов сшиваемых машинным способом тканей, для изготовления волокна для использования в таких структурах, как суконная часть прессующей сетки или ленты машины для гофрирования, для проведения регулируемого структурированного осаждения на поверхности ленты или ткани или для покрытия (и/или пропитки) одной или обеих поверхностей ленты или рукава (например, контактной поверхности листа или контактной поверхности механического оборудования).

Компонент можно использовать в таких структурах, как ОБМ (формующие сетки, прессующие сетки, сушильные сетки, ленты башмачного пресса или ленточные транспортеры), ремни периферийного рулонного тормоза, ткани СВС, печатные сетки, ткани энергосберегающей технологически усовершенствованной сушки (ЭТУС), ткани усовершенствованных систем формования санитарно-гигиенической бумаги (УСФГБ), или технические ткани, такие как ткани уплотнителей двойных отжимов (УДО), ленточные фильтры, массомойки, ленты/ткани/рукава для производства нетканых материалов (например, пневмоуложенных, полученных фильерным способом, спряденных из расплава, гидроспутанных), ленты для производства строительных изделий (например, ориентированно-стружечной плиты (ОСП)), ленты машины для гофрирования, ленты аппретирования (например, ленты противоусадочной отделки) и ленты или рукава дубильного производства.

В некоторых воплощениях настоящего изобретения улучшают стойкость к истиранию компонента, например, путем смешивания по меньшей мере одного полимера с добавкой из по меньшей мере одного типа шариков силикатного стекла в течение процесса или перед процессом экструзии, прядения, осаждения или нанесения покрытия. Авторы изобретения обнаружили синергетическое воздействие этих добавок из шариков силикатного стекла на компоненты, содержащие полимерные смолы, такие как сложный полиэфир, и используемые в промышленных тканях, такие как компонент, используемый в одежде бумагоделательной машины. Из-за потребности в улучшенной стойкости к износу и по меньшей мере сохранении при этом других требуемых свойств компонента, одним аспектом настоящего изобретения является получение моноволокон, изготовленных из по меньшей мере одного полимера, такого как сложнополиэфирная смола, с по меньшей мере одной добавкой из шариков силикатного стекла для применения в нитях для промышленных тканей.

В некоторых воплощениях настоящее изобретение относится к нити или волокну, имеющим превосходные свойства стойкости к истиранию, которые содержат по меньшей мере один полимер, такой как сложнополиэфирная смола, и добавку из по меньшей мере одного типа шариков силикатного стекла, объединенные с получением композиции монофиламентной нити. Настоящее изобретение дополнительно относится к волокнам, пленкам, фольгам, тесьмам, сетчатому материалу, сеткам, кольцам, спирально завитым соединительным элементам или другим экструдированным или пряденным элементам, структурированному осажденному слою с заданным профилем или покрытию (осажденный слой или покрытие могут быть либо непрерывными на поверхности, либо прерывными с заданным профилем (например, прямоугольники), либо расположенными рядом друг с другом непрерывными или прерывными ПРН или ПОН полосками, где края прилегающих полосок не контактируют друг с другом, например, существует «пространство» между прилегающими полосками), полученным путем использования этой композиции полимерной смолы и шариков силикатного стекла. Полоски также могут быть расположены под углом к ПРН и/или могут быть искривленными, зигзагообразными или синусоидальными по форме.

В некоторых воплощениях настоящее изобретение включает одновременное объединение одной или более добавок из силикатного стекла с одним или более полимерными материалами, которые затем экструдируют или вытягивают в нить. В смеси могут присутствовать дополнительные добавки, такие как стабилизаторы, улучшающие совместимость присадки, стойкие к гидролизу или окислению добавки, красители и/или пигменты. Смесь полимерных материалов затем экструдируют или вытягивают с получением волокна, нити, колец, пленок, фольги, сеток, сетчатых материалов или других элементов. Композицию материала по изобретению также можно использовать как структурированный осажденный слой или покрытие (осажденный слой или покрытие может быть либо непрерывным на поверхности, либо прерывным с заданным профилем (например, прямоугольники), либо расположенными рядом друг с другом непрерывными или прерывными ПРН или ПОН полосками, где края прилегающих полосок не контактируют друг с другом, например, существует «пространство» между прилегающими полосками) в качестве компонента промышленной ткани или ленты. Полоски также могут быть расположены под углом к ПРН и/или могут быть искривленными, зигзагообразными или синусоидальными по форме. Полоски могут быть узкими, до 0,1 мм, или широкими, до нескольких миллиметров (ширину измеряют в ПОН, если они являются ПРН полосками, и в ПРН, если они являются ПОН полосками).

Структурированный осажденный слой можно создать с помощью таких технологий, как капельное осаждение (см., например, US 7005044), экструзия, ротационная трафаретная печать и т.п.

Например, промышленная ткань может представлять собой ленту машины для гофрирования, используемой в машинном производстве гофрированного тарного картона. Поверхность ленты, которая может быть тканой структурой, тканой структурой, пришитой суконным волокном на лист и/или на стороны контакта с машиной, или структурой спирального соединения, где на контактную поверхность листа осаждено множество ПРН полосок смоляной композиции по изобретению. Полоски могут проходить в ПРН, под углом к ПРН или в ПОН. Полоски также могут быть расположены под углом к ПРН и могут быть искривленными, зигзагообразными или синусоидальными по форме. Прилегающие края полосок не контактируют друг с другом, но существует пространство для обеспечения пропускания воздуха и водяного пара через ленту.

Использование материала с улучшенной стойкостью к истиранию делает осажденный материал более износостойким и поэтому функциональные характеристики ленты (способствующие протягиванию гофрированного картона через машину) сохраняются дольше.

Промышленная ткань также может представлять собой ленточный конвейер. Важно, что такие ленты показывают превосходное регулируемое отделение листа, и что поверхности не пачкаются. Ленточные транспортеры покрывают с обеих сторон (и иногда также пропитывают) для достижения этих свойств. Покрытие можно наносить отдельно на обе стороны, или с одной стороны, обеспечивая пропитку структуры, или оба способа можно использовать в сочетании. Сторона контакта с машинным оборудованием обычно должна иметь достаточную шероховатость для препятствования аквапланированию и поэтому не проявлять нестабильности или плохого сопровождения. Шероховатости можно достичь, например, путем нарезания канавок. В конкретном воплощении полиуретан является предпочтительной смолой покрытия. Функциональные характеристики ленты, в особенности отделение листа, сохраняются только до тех пор, пока остается покрытие, и его износостойкость (свойство стойкости к истиранию) можно улучшить, используя в покрытии композицию, включающую полиуретан и содержащий шарики силикатного стекла материал.

Добавки из шариков силикатного стекла можно смешивать с любым подходящим полимером, таким как один или более сложных полиэфиров (например, ПЭТ, ПБТ, ПЭН, ПЦТК и т.п.), полиамиды (например, РА 6; РА 6,6; РА 6,12; РА 6,10; РА 4,6; РА 10; РА 11; РА 12 или полиамидные производные, подобные NOMEX®), полиэфирэфиркетон (ПЭЭК) и/или полиэфиркетон (ПЭК), поли(п-фениленсульфид) (ПФС или RYTON®) или полиуретаны. Добавки из шариков силикатного стекла также можно смешивать с двумя или более подходящими полимерами, такими как два или более сложных полиэфиров (например, ПЭТ, ПБТ, ПЭН, ПЦТК и т.п.), полиамиды (например, РА 6; РА 6,6; РА 6,12; РА 6,10; РА 4,6; РА 10; РА 11; РА 12 или полиамидные производные, подобные NOMEX®), полиэфирэфиркетон (ПЭЭК) и/или полиэфиркетон (ПЭК), поли(п-фениленсульфид) (ПФС или RYTON®), полиуретаны, любые их сополимеры (например, HYTREL®) и любое их сочетание или смесь (например, ПЭТ/полиуретан, ПЭТ/полисилоксан и т.п.). С шариками силикатного стекла можно смешивать другие добавки, включающие, но не ограниченные перечисленным, полисилоксаны (например, полидиметилсилоксан (ПДМС), производные ПДМС, полидифенилсилоксан, циклические полисилоксаны, аминоалькильные полисилоксаны и т.п.).

Полимерную композицию можно затем использовать в качестве компонента в структурах промышленных тканей, таких как ОБМ (формующие сетки, прессующие сетки, сушильные сетки, ленты башмачного пресса или ленточные транспортеры), ремни периферийного рулонного тормоза, ткани СВС, печатные сетки, ткани ЭТУС и ткани УСФГБ, и технические ткани, такие как ткани УДО, ленточные фильтры, массомойки, ленты/ткани/рукава для производства нетканых материалов (например, пневмоуложенных, полученных фильерным способом, спряденных из расплава, полученных водоструйным скреплением), ленты для производства строительных изделий (например, ориентированной стружечной плиты (ОСП), ленты машины для гофрирования, ленты аппретирования (например, ленты противоусадочной отделки) и ленты или рукава дубильного производства).

Настоящее изобретение согласно одному воплощению представляет собой компонент, содержащий смесь (1) сложного полиэфира, выбранного из группы, состоящей из полиэтиленнафталата (ПЭН), полиэтилентерефталата (ПЭТ), полибутиленнафталата (ПБН), политриметиленнафталата (ПТН), полибутилентерефталата (ПБТ), поли(циклогексилендиметилентерефталевой) кислоты (ПЦТК) или сополимеров и смесей сложный полиэфиров, и (2) добавки из частиц диоксида кремния, выбранной из группы, включающей, но не ограниченной перечисленным, например, шарики силикатного Е-стекла и шарики силикатного А-стекла. Композиция компонента возможно содержит другие добавки и ингредиенты.

При необходимости, можно использовать стабилизаторы, такие как карбодиимид (например, Stabaxol® 1LF, РХ-100 или РХ-200), наполнители, добавки для повышения прочности при растяжении, улучшающие совместимость присадки, стойкие к гидролизу или окислению добавки, красители и/или пигменты или другие добавки. В воплощениях, в которых композицию смоляного компонента используют для получения монофиламентной нити, композиция монофиламентной нити обычно подходит для всех типов нитей, используемых в вышеупомянутых промышленных тканях.

Описанное в данном документе моноволокно можно использовать в качестве нитей основы и/или уточных нитей при производстве промышленных тканей, таких как одежда бумагоделательной машины, и вышеупомянутых технических тканей, в виде моноволокна для получения спиральных соединений, в виде стержней или штифтов для сшиваемых на машине тканей, в виде основной нити в тканях и лентах из свитых спиралей (круглого или многоугольного сечения), в виде связующей нити в некоторых многослойных тканых материалах и в виде нити в ПРН и ПОН массиве нитей. В виде волокна ее также можно дополнительно обработать и разрезать на нити, используемые в суконном материале, который можно присоединить к структуре основы некоторых из этих тканей.

В некоторых воплощениях смесь сложного полиэфира и содержащего шарики силикатного стекла материала обеспечивает моноволокно или нить с улучшенной стойкостью к истиранию. Описанную выше композицию также можно использовать для получения других вышеупомянутых компонентов согласно другим воплощениям изобретения. Они включают волокна, монофиламентные нити, пленки, фольги, тесьмы, сетчатый материал (сетку), кольца, спирально завитые соединительные элементы или другие экструдированные элементы, структурированный осажденный слой с заданным профилем или покрытие (осажденный слой или покрытие может быть либо непрерывным на поверхности, либо прерывным с заданным профилем (например, прямоугольники), либо расположенными рядом друг с другом непрерывными или прерывными ПРН или ПОН полосками, либо непрерывными или прерывными полосками, расположенными под углом к ПРН или ПОН, и/или полосками, которые могут быть искривленными, зигзагообразными или синусоидальными, где края прилегающих полосок не контактируют друг с другом, например, существует «пространство» между прилегающими полосками).

В воплощениях композиции по изобретению, в которых сложный полиэфир является ПЭТ, определение угла смачивания водой ПЭТ моноволокна показало, что добавление шариков силикатного стекла в смолу ПЭТ в течение процесса экструзии или перед ним приводит к более высокому значению угла смачивания водой (74,7 градуса) по сравнению с моноволокном, содержащим 100% того же ПЭТ (угол смачивания только 61-63 градуса), см. Фиг. 9. Обычно угол смачивания водой настоящей композиции моноволокна составляет более 74 градусов. В конкретных воплощениях использование добавки из шариков силикатного стекла действует в двух направлениях: (1) улучшает стойкость к истиранию (требуемый результат) и (2) увеличивает гидрофобность.

В некоторых воплощениях в смеси могут присутствовать дополнительные добавки, такие как стабилизаторы, улучшающие совместимость присадки, стойкие к гидролизу или окислению добавки, красители и/или пигменты. Смесь полимерных материалов затем экструдируют или вытягивают с получением волокна, нити, колец, пленок, фольги, сеток, сетчатых материалов или материалов другой формы. Композицию материала по изобретению также можно использовать как структурированный осажденный слой или покрытие (осажденный слой или покрытие может быть либо непрерывным на поверхности, либо прерывным с заданным профилем (например, прямоугольники), либо расположенными рядом друг с другом непрерывными или прерывными ПРН или ПОН полосками, где края прилегающих полосок не контактируют друг с другом, например, существует «пространство» между прилегающими полосками) в качестве компонента промышленной ткани или ленты.

В воплощениях общее содержание шариков силикатного стекла в компоненте обычно составляет по меньшей мере примерно 1%, или по меньшей мере 1,34%, или по меньшей мере 2%, или по меньшей мере 3%, или по меньшей мере 4%, или более 4%.

В воплощениях шарики силикатного стекла обычно имеют средний диаметр менее 10 микрон.

В некоторых воплощениях шарики силикатного стекла имеют средний диаметр 0,01-10 микрон. В дополнительных воплощениях шарики силикатного стекла имеют средний диаметр 0,1-10 микрон. В других воплощениях шарики силикатного стекла имеют средний диаметр 1-10 микрон.

Шарики силикатного стекла представляют собой стеклянные шарики, содержащие диоксид кремния. В некоторых случаях шарики силикатного стекла также содержат металлы, оксиды металлов или другие металлические производные. А-стекло (А означает щелочно-кальциевое) является силикатным стеклом, которое содержит оксиды щелочных металлов (более примерно 2,0%). Е-стекло (Е означает начальное электрическое применение) является силикатным стеклом, которое по существу не содержит щелочных металлов (менее примерно 2,0%). Другие типы шариков силикатного стекла включают, но не ограничиваются перечисленным, С-стекло, R-стекло, S-стекло и М-стекло. См. Matinlinna, J.P., Glass Fibers in Fiber-Reinforced Composites, Handbook of Oral Biomaterials, 264 (2014).

В некоторых воплощениях шарики силикатного стекла, используемые в композициях по изобретению, представляют собой шарики А-стекла и/или шарики Е-стекла. Кроме того, можно добавлять другие типы шариков силикатного стекла. В других воплощениях шарики силикатного стекла представляют собой как шарики силикатного А-стекла, так и шарики силикатного Е-стекла. В других воплощениях шарики силикатного стекла представляют собой только шарики А-стекла. В других воплощениях шарики силикатного стекла представляют собой только шарики Е-стекла.

В дополнительном воплощении шарики силикатного стекла внедрены в полимерный носитель. В некоторых воплощениях шарики силикатного стекла внедрены в ПБТ носитель.

В другом воплощении сочетание полимерной смолы и шариков силикатного стекла можно смешать с любым подходящим силоксаном, таким как один или более полисилоксанов.

В некоторых воплощениях сочетание полимерной смолы и шариков силикатного стекла можно смешать с подходящим фторполимером.

В другом воплощении вышеупомянутую смесь материалов экструдируют или вытягивают с получением различных форм, включающих, но не ограниченных перечисленным, моноволокна, пленки, фольги, сетки, сетчатые материалы, листы и т.п.

В другом воплощении полимерные смолы могут представлять собой любой сложный полиэфир, любой полиамид, ПЭЭК, ПЭК, ПФС, полиуретан и/или их смеси (например, смесь ПЭТ/ПБТ и смесь ПЭТ/ПУ).

В другом воплощении шарики силикатного стекла являются по существу сферическими.

В некоторых воплощениях композиция содержит 20%-98% полимерной смолы.

В некоторых воплощениях композиция содержит 1%-5% силоксана. В другом воплощении композиция содержит 1%-4% шариков силикатного стекла.

В конкретном воплощении композиция содержит:

(1) 2% шариков силикатного стекла,

(2) 2% силоксана,

(3) 6% ПБТ,

(4) 1% карбодиимида и

(5) 89% ПЭТ.

В другом воплощении монофиламентная нить имеет круглое поперечное сечение. В другом воплощении монофиламентная нить имеет некруглое поперечное сечение.

В другом воплощении стойкость к истиранию монофиламентной нити улучшают по меньшей мере на 5% по сравнению с указанной монофиламентной нитью, изготовленной без шариков силикатного стекла. В дополнительном воплощении стойкость к истиранию монофиламентной нити улучшают по меньшей мере на 10% по сравнению с указанной монофиламентной нитью, изготовленной без шариков силикатного стекла. В другом воплощении стойкость к истиранию монофиламентной нити улучшают по меньшей мере на 15% по сравнению с указанной монофиламентной нитью, изготовленной без шариков силикатного стекла. В другом воплощении стойкость к истиранию монофиламентной нити улучшают по меньшей мере на 20% по сравнению с указанной монофиламентной нитью, изготовленной без шариков силикатного стекла.

Композиция по настоящему изобретению также подходит для получения всех других вышеупомянутых компонентов, которые можно использовать при изготовлении ОБМ, технических тканей, используемых в фильтре-шламоуловителе или в другом способе влажной фильтрации, основных опорных структур для промышленных технологических лент, таких как ленточные конвейеры для промышленных применений, таких как обработка пищевых продуктов или ведение горных работ, лент машины для гофрирования, спирально завитых соединительных элементов для лент из свитых спиралей, их стержней или любых нитей подкладных основ, или тканей, используемых в способах аппретирования и способах их изготовления. Любая из указанных выше структур, содержащих нити, может быть тканой или нетканой, включая структуры спирально завитых соединительных элементов, а также ПРН/ПОН массивы нитей. Кроме того, композиции монофиламентных нитей можно использовать в качестве подкладных основ и стержней как для тканей со спиральными соединениями (подкладных основ), так и для всех швов (например, пробойных швов, спиральных швов и т.п.).

С точки зрения этого описания, AIX-1390 является стойкой к истиранию монофиламентной нитью, изготовленной из частиц силикатного А-стекла и ПЭТ, AIX-1391 является стойкой к истиранию монофиламентной нитью, изготовленной из частиц силикатного Е-стекла и ПЭТ, AIX-1394 является стойкой к истиранию монофиламентной нитью, изготовленной из частиц силикатного Е-стекла и ПЭТ, AIX-1395 является стойкой к истиранию монофиламентной нитью, изготовленной из частиц силикатного А-стекла и полиамида.

Изобретение далее описано посредством нижеследующих неограничивающих примеров.

Получали образцы моноволокна ПЭТ диаметром 0,20 мм, содержащие 0%, 1%, 2% и 3% частиц силикатного А-стекла микронного размера. Физические свойства моноволокна и стойкость к истиранию каждого образца приведены ниже.

Испытание на истирание образцов формующих сеток Три образца формующих сеток подвергали испытанию на истирание. Образцы обозначены Trial 1 J5076 S-32 ПЭТ 2200029, Trial 2 J5076 ПЭТ/шарики силикатного А-стекла 3850-37.25 2200029, Trial 3 J5076 S32/AIX-1368, РА6 (полиамид) 2210932 30378896-20 (чередующиеся сложный полиэфир и полиамид). Одну формующую сетку стандартного стиля Q13 (такую же как J5076, но имеющую код "Q13" в конечной ткани) также испытывали в качестве сравнительного образца. ПЭТ для кода "J5076" был ниточного типа. Моноволокно Trial 1 изготавливали в качестве контрольного образца в те же сутки, что и моноволокно по изобретению, и на том же экструдере. Моноволокно Trial 1 не содержало добавки из шариков силикатного стекла. Образец моноволокна Trial 2 J5076 ПЭТ/диоксид кремния 3850-37.25 220002 содержал 2% шариков А-стекла и 2% силоксана. Моноволокно Trial 3 не содержало добавки из шариков силикатного стекла.

Метод испытания

Две части каждого образца испытывали в приборе для испытания на истирание формующей сетки. Одну формующую сетку стандартного стиля Q13 также подвергали испытанию для сравнения с испытываемыми образцами. В этом приборе образец формующей сетки наматывали на вращающийся вал с керамическим покрытием и нагружали под натяжением в продольном направлении нагрузкой 8 кН/м. Воду, содержащую 1,0% (250 г) наполнителя, распыляли на образец. Измеряли время испытания до разрушения ткани из-за обрыва/разрыва. Используемый наполнитель представлял собой карбонат кальция (мел, тонкодисперсный карбонат кальция), называемый  FF.

FF.

Результаты

Время испытания (мин) до разрыва (Фиг. 10)

Каждое испытание проводили до тех пор, пока образцы не разрывались, и затем заменяли раствор наполнителя. Испытывали две части каждого образца. Trial 2 является тканью по изобретению согласно воплощению изобретения. Trial 1 является контрольным образцом и Trial 3 изготовлен из полиамида и имеет такой же размер, как другие два образца. Диоксид кремния, использованный в этих испытаниях, представлял собой А-стекло. Образец Trial 2 J5076 ПЭТ/диоксид кремния 3850-37.25 2200029 обрабатывали с получением моноволокна, используя смесь 0,95 ХВ смолы ПЭТ (90%) и 10% добавки из шариков А-стекла и силоксана от Foster Corp. (РВТХХХ062813С1).

Шарики диоксида кремния микронного размера (А-стекло менее 10 микрон) и силоксан добавляли в смолу ПЭТ посредством добавления концентрата ПБТ/диоксид кремния/силоксан от Foster Corporation (РВТХХХ062813С1) в полимерный расплав в течение процесса экструзии моноволокна.

Из этого испытания видно, что другие физические свойства моноволокна значительно не изменяются, когда 1%, 2% или 3% шариков А-стекла микронного размера добавляют в моноволокно ПЭТ (см. таблицу 1). Стойкость к истиранию тканей, содержащих моноволокно ПЭТ по изобретению с 2% и 3% шариков А-стекла улучшается примерно на 20% по сравнению с тканью, содержащей 100% ПЭТ моноволокно (см. Фиг. 1). Происходит значительное улучшение стойкости к истиранию ткани, в результате чего стойкость к истиранию становится ближе к этой величине для тканых материалов с полиамидными ПОН моноволокнами без ухудшения свойств высокой размерной стабильности (прочность на разрыв) в ПОН и низкого влагопоглощения моноволокон из сложного полиэфира. Однако испытание стойкости к гидролизу моноволокна 0,85 мм ПЭТ/А-стекло показывает ненадлежащую стойкость к гидролизу для применения в сушильной части бумагоделательной машины (см. Фиг. 5).

Шарики диоксида кремния микронного размера (А-стекло менее 10 микрон) также добавляли в ПЭТ моноволокна посредством добавления концентрата ПБТ/диоксид кремния от Foster Corporation (PBTXGB022113A1) в полимерный расплав перед процессом экструзии или в течение него.

Дополнительное испытание различных концентратов диоксида кремния от Foster Corporation показало, что использование конкретного типа диоксида кремния, называемого «Е-стеклом», в ПЭТ моноволокнах показывает улучшенную стойкость к истиранию моноволокна наряду с надлежащей стойкостью к гидролизу, обеспечивая применение ПЭТ моноволокон с шариками из «Е-стекла» для тканей, в которых не требуется стойкость к гидролизу (например, формовочная секция бумагоделательной машины), или для тканей, в которых требуется стойкость к гидролизу (например, сушильная секция бумагоделательной машины). Шарики «А-стекла» можно использовать только в применениях, в которых не требуется стойкость к гидролизу (см. Фиг. 6).

В дополнение к улучшению стойкости к истиранию, а также улучшению фрикционных свойств (уменьшение сопротивления скольжению ткани по стационарным элементам и последующей нагрузки привода) на деталях машин, получали полимерную смесь, которая содержит шарики силикатного стекла и силоксан с высокой молекулярной массой. При добавлении силоксана фрикционные свойства монофиламентной нити также улучшались. Силоксан, добавляемый в качестве дополнительного соединения, представлял собой Genioplast Pellet "S" от Wacker, однако можно добавлять любой другой силоксан с высокой молекулярной массой.

Композиция маточной смеси, которая содержит диоксид кремния в форме шариков А- или Е-стекла и силоксан, может быть следующей:

(1) диоксид кремния (А или Е-стекло) 1-30%,

(2) силоксан с высокой молекулярной массой 0-4% и

(3) смола полибутилентерефталата 20-98%.

(Примечание: маточную смесь затем добавляют в смолу ПЭТ в течение экструзии)

Эти шарики силикатного стекла могут иметь круглую или сферическую форму. Этот сорт концентрата маточной смеси можно использовать со всеми термопластичными полимерами, включающими, но не ограниченными перечисленным, например, полиамиды (Nylon 6; Nylon 6,6; Nylon 6,10; Nylon 6,12 и т.п.), сложные полиэфиры (ПБТ, ПЭТ, ПЭН, ПТИ и т.п.), сложные сополиэфиры, такие как THERMX®, HYTREL®, ARNITEL® и т.п.и полимеры с высокой температурой плавления, такие как ПФС, ПЭЭК, полиуретаны и т.п.

Эти сорта моноволокон (или компонент в другой форме) можно использовать в любой области применения, где требуется лучшая, повышенная стойкость к истиранию. Это уменьшает износ промышленных тканей и лент и повышает их долговечность и рабочие характеристики. Испытания на истирание/износ показали повышение срока службы ткани по меньшей мере на 30-40% как в показателях калибра (толщины), так и потери массы (см. Фиг. 7 и 11).

Гидролитическое испытание содержащих диоксид кремния продуктов показало, что конкретные типы шариков силикатного стекла являются предпочтительными для того, чтобы иметь возможность использовать их в ПЭТ моноволокнах, подвергаемых воздействию высокотемпературного пара. Результаты гидролитического испытания представлены для моноволокон, каждое из которых содержит различный тип шариков диоксида кремния (Е-стекло или А-стекло) при содержании 1,34% и 2,0%, наряду с добавкой для предотвращения гидролиза и силоксановой добавкой для уменьшения коэффициента трения (см. Фиг. 5, 6 и 8).

Результаты снова показывают, что ПЭТ моноволокно, содержащее шарики А-стекла (3850-50-3 и 4), не показывает улучшения стойкости к гидролизу моноволокна. Образцы 3850-50-1 и 2 содержат шарики Е-стекла. Показано, что стойкость к гидролизу образцов 3850-50-1 и 2 (шарики Е-стекла) эквивалентна этой величине для контрольного ПЭТ моноволокна, подходящего для использования в среде высокотемпературного пара, такой как сушильная секция бумагоделательной машины.

Композиции образцов:

3850-50-1: 1,34% Е-стекло/2% силоксан/1,25% карбодиимид в 0,72 ХВ (характеристическая вязкость) ПЭТ

3850-50-2: 2% Е-стекло/2% силоксан/1,25% карбодиимид в 0,72 ХВ ПЭТ

3850-50-3: 2% А-стекло/2% силоксан/1,25% карбодиимид в 0,72 ХВ ПЭТ

3850-50-4: 1,34% А-стекло/2% силоксан/1,25% карбодиимид в 0,72 ХВ ПЭТ

Было обнаружено, что стойкость к истиранию ПЭТ моноволокна, содержащего диоксид кремния в виде Е-стекла, лучше, чем стойкость к истиранию по Айнлехнеру контрольного моноволокна, состоящего из 100% ПЭТ (см., например, Фиг. 1, 7 и 8).

Изображения СЭМ (показывающие вид со стороны бумаги и вид в разрезе) монофиламентных нитей, содержащих шарики Е-стекла, показывают распределение шариков Е-стекла в монофиламентной нити (см. Фиг. 2).

График зависимости напряжения от деформации двух моноволокон, моноволокна по изобретению 0,85 мм AIX-1391 (с шариками Е-стекла) и 0,85 мм HRS310 из сложного полиэфира (HR означает стойкий к гидролизу), показывает, что два моноволокна имеют похожие свойства напряжения/деформации (см. Фиг. 3).

График зависимости напряжения от деформации моноволокна по изобретению 0,50 мм AIX-1390 (с шариками А-стекла) по сравнению со стандартным 0,50 мм моноволокном S-70 показывает, что два моноволокна также имеют очень похожие свойства прочности при растяжении (см. Фиг. 4).

Потери массы и калибра (толщины) в процентах для регулярного стандартного 0,85 мм ПЭТ моноволокна были выше (хуже), чем для долговечного ПЭТ моноволокна, которое является стойким к истиранию ПЭТ по изобретению (см. Фиг. 11).

Требовалось больше времени для разрыва ПЭТ тканей, изготовленных из нитей, содержащих 2,0% шариков А-стекла (AIX-1384), чем для сравнительного ПЭТ материала (HCR 280), сравнительного материала HYTREL® (AIX-1382) и HYTREL® с 2,0% шариков А-стекла (AIX-1383). Однако отметим, что композиция материала HYTREL® по изобретению была лучше стандартного HYTREL® (см. Фиг. 12). Моноволокна были с круглыми поперечным сечением 0,50 мм.

На изображении, показывающем тканый материал с чередующимися монофиламентными нитями (поперек изображения) композиции S1618 0,50 мм S70 ПЭТ и 100% РА6, показана стойкость к истиранию после 1 часа износа наружной стороны (см. Фиг. 13).

На изображении, показывающем износ ткани Фиг. 13, показана стойкость к истиранию после 2 часов износа внешней стороны (см. Фиг. 14).

На изображении, показывающем тканый материал, подобный материалу Фиг. 13, где однако ПЭТ моноволокно S70 заменено композицией S1618 0,50 мм AIX-1390 (композиция нити по изобретению с шариками А-стекла), показана стойкость к истиранию после 1 часа износа наружной стороны (см. Фиг. 15).

На изображении, показывающем ткань Фиг. 15, показана стойкость к истиранию после 2 часов износа наружной стороны (см. Фиг. 16).

Таким образом, основными признаками этой композиции материала являются:

1. Очень хорошая стойкость к истиранию. Фактически испытанные ткани, содержащие моноволокна по изобретению, демонстрировали по меньшей мере 20% улучшение стойкости к истиранию.

2. Минимальное воздействие на другие физические свойства смоляного компонента.

3. Шарики Е-стекла оказывают положительное воздействие на стойкость к гидролизу смоляного компонента.

Хотя были обсуждены конкретные воплощения изобретения, приведенное выше описание является иллюстративным и не ограничивающим. Специалист понимает, что можно выполнить множество изменений и модификаций изобретения и что такие изменения и модификации можно выполнить не отклоняясь от сущности и области защиты изобретения. Полную область защиты изобретения определяет формула изобретения, наряду с полным объемом ее эквивалентов, и описание, наряду с такими изменениями.

Таким же образом, хотя технические признаки настоящего изобретения могли быть описаны только в связи с определенными воплощениями, специалисту понятно, что признаки некоторых воплощений можно объединять с признаками других воплощений и что конкретные сочетания признаков, описанные по отношению к некоторым воплощениям, также можно объединять с другими признаками или другими конкретными сочетаниями признаков, описанными по отношению к другим воплощениям.

Каждый патент, патентная заявка и публикация, цитированные или описанные в настоящей заявке, тем самым включены посредством ссылки во всей их полноте, как если бы каждый отдельный патент, патентная заявка или публикация была конкретно и отдельно указана как включенная путем ссылки.

Изобретение относится к полимерным композициям, содержащим частицы диоксида кремния. Композиция смоляного компонента для использования в промышленных тканях и лентах включает по меньшей мере одну полимерную смолу и по меньшей мере один тип шариков силикатного стекла. Причем по меньшей мере один тип шариков силикатного стекла выбран из шариков А-стекла и Е-стекла. Обеспечивается улучшение стойкости к истиранию. 2 н. и 58 з.п. ф-лы, 16 ил., 6 табл.

1. Композиция смоляного компонента для использования в промышленных тканях и лентах, включающая

по меньшей мере одну полимерную смолу и

по меньшей мере один тип шариков силикатного стекла,

где указанный по меньшей мере один тип шариков силикатного стекла выбран из шариков А-стекла и Е-стекла.

2. Композиция по п.1, в которой указанный по меньшей мере один тип шариков силикатного стекла содержит оксид металла.

3. Композиция по п.1, в которой от 4 масс.% до 98 масс.% указанной композиции составляет указанная по меньшей мере одна полимерная смола.

4. Композиция по п.1, в которой от 1 масс.% до 4 масс.% указанной композиции составляет множество указанного по меньшей мере одного типа шариков силикатного стекла.

5. Композиция по п.3, в которой от 1 масс.% до 4 масс.% указанной композиции составляет множество указанного по меньшей мере одного типа шариков силикатного стекла.

6. Композиция по п.5, в которой от 0,5 масс.% до 5 масс.% указанной композиции составляет содержащая силоксан добавка.

7. Композиция по п.4 или 5, в которой указанное множество шариков силикатного стекла имеет средний диаметр от 0,01 до 10 микрон.

8. Композиция по п.7, в которой указанные шарики силикатного стекла имеют средний диаметр от 0,1 до 10 микрон.

9. Композиция по п.8, в которой указанные шарики силикатного стекла имеют средний диаметр от 1 до 10 микрон.

10. Композиция по п.1, в которой указанная по меньшей мере одна полимерная смола содержит по меньшей мере один полимер, выбранный из группы, состоящей из полиэтиленнафталата (ПЭН), полиэтилентерефталата (ПЭТ), полибутиленнафталата (ПБН), политриметиленнафталата (ПТН), поли(циклогексилендиметилентерефталевой) кислоты (ПЦТК), полибутилентерефталата (ПБТ), полиамида (PA 6; PA 6,6; PA 6,12; PA 6,10; PA 4,6; PA10; PA 11; PA12; MXD6 и их ароматических производных), полиэфирэфиркетона (ПЭЭК), полиэфиркетона (ПЭК) и поли(п-фениленсульфида) (ПФС/RYTON®), полиуретана, полисилоксана и их сополимеров.

11. Композиция по п.10, в которой указанная по меньшей мере одна полимерная смола содержит по меньшей мере один сложный полиэфир, выбранный из группы, состоящей из полиэтиленнафталата (ПЭН), полиэтилентерефталата (ПЭТ), полибутиленнафталата (ПБН), политриметиленнафталата (ПТН), поли(циклогексилендиметилентерефталевой) кислоты (ПЦТК) и полибутилентерефталата (ПБТ).

12. Композиция по п.6, в которой указанная содержащая силоксан добавка содержит полидиметилсилоксан (ПДМС).

13. Композиция по п.7, в которой шарики силикатного стекла являются по существу круглыми или сферическими.

14. Композиция по п.1, где указанная композиция содержит по меньшей мере две полимерные смолы.

15. Композиция по п.14, где указанная композиция содержит два или более полимеров, выбранных из группы, состоящей из полиэтиленнафталата (ПЭН), полиэтилентерефталата (ПЭТ), полибутиленнафталата (ПБН), политриметиленнафталата (ПТН), поли(циклогексилендиметилентерефталевой) кислоты (ПЦТК), полибутилентерефталата (ПБТ), полиамида (PA 6; PA 6,6; PA 6,12; PA 6,10; PA 4,6; PA10; PA 11; PA12; MXD6 и их ароматических производных), полиэфирэфиркетона (ПЭЭК), полиэфиркетона (ПЭК) и поли(п-фениленсульфида) (ПФС/RYTON®), полиуретана, полисилоксана и их сополимеров.

16. Композиция по п.1, в которой указанная по меньшей мере одна полимерная смола содержит ПЭТ.

17. Композиция по п.1, где указанная композиция содержит шарики А-стекла.

18. Композиция по п.1, где указанная композиция содержит шарики Е-стекла.

19. Композиция по п. 1, где указанная композиция содержит шарики как А-стекла, так и Е-стекла.

20. Композиция по п.1, где указанная композиция дополнительно включает содержащую силоксан добавку ПДМС.

21. Композиция по п.3, где композиция содержит указанную по меньшей мере одну полимерную смолу в количестве от 20 масс.% до 98 масс.% от массы указанной композиции.

22. Композиция по п.3, где композиция содержит по меньшей мере две полимерные смолы.

23. Композиция по п.22, в которой от 20 масс.% до 98 масс.% от массы указанной композиции составляют две или более полимерные смолы.

24. Композиция по п.6, в которой от 1 масс.% до 5 масс.% от массы указанной композиции составляет указанная содержащая силоксан добавка.

25. Композиция по п. 5, в которой от 20 масс.% до 98 масс.% от массы указанной композиции составляет указанная по меньшей мере одна полимерная смола.

26. Композиция по п. 25, в которой от 20 масс.% до 98 масс.% от массы указанной композиции составляют две или более полимерные смолы.

27. Композиция по п.5, в которой указанная по меньшей мере одна полимерная смола является ПЭТ, а указанные шарики силикатного стекла являются шариками А-стекла.

28. Композиция по п.5, в которой указанная по меньшей мере одна полимерная смола является ПЭТ, а указанные шарики силикатного стекла являются шариками Е-стекла.

29. Композиция по п.5, в которой указанная по меньшей мере одна полимерная смола является ПЭТ, а указанные шарики силикатного стекла являются шариками как А-стекла, так и Е-стекла.

30. Композиция по п.25, в которой

(a) 89 масс.% указанной композиции составляет ПЭТ,

(b) 6 масс.% указанной композиции составляет ПБТ,

(c) 2 масс.% указанной композиции составляет силоксановая добавка,

(d) 1 масс.% указанной композиции составляет карбодиимид и

(e) 2 масс.% указанной композиции составляют шарики силикатного стекла.

31. Композиция по п.1, где указанная композиция содержит одну или более добавок, выбранных из группы, состоящей из стабилизаторов, улучшающих совместимость присадок, стойких к гидролизу или окислению добавок, красителей и пигментов.

32. Композиция по п.5 или 6, где композиция включена в монофиламентную нить и угол смачивания водой, измеренный на поверхности монофиламентной нити, составляет более 74 градусов.

33. Композиция по п.5 или 6, где композиция включена в монофиламентную нить и монофиламентная нить имеет круглое или некруглое поперечное сечение.

34. Композиция по п.5 или 6, где композиция включена в монофиламентную нить и стойкость к истиранию монофиламентной нити улучшена по меньшей мере на 5% по сравнению с указанной монофиламентной нитью, изготовленной без шариков силикатного стекла.

35. Композиция по п.5 или 6, где композиция включена в монофиламентную нить и стойкость к истиранию монофиламентной нити улучшена по меньшей мере на 10% по сравнению с указанной монофиламентной нитью, изготовленной без шариков силикатного стекла.

36. Композиция по п.5 или 6, где композиция включена в монофиламентную нить и стойкость к истиранию монофиламентной нити улучшена по меньшей мере на 15% по сравнению с указанной монофиламентной нитью, изготовленной без шариков силикатного стекла.

37. Композиция по п.5 или 6, где композиция включена в монофиламентную нить и стойкость к истиранию монофиламентной нити улучшена по меньшей мере на 20% по сравнению с монофиламентной нитью из чистой полимерной смолы.

38. Композиция по п.5 или 6, где композиция включена в компонент, включенный в промышленную ткань.

39. Композиция по п.38, где компонент выбран из группы, состоящей из нити, волокна, пленки, фольги, тесьмы, сетчатого материала, сетки, кольца, спирального завитого соединительного элемента, структурированного осажденного слоя и покрытия.

40. Композиция по п.38, где промышленная ткань выбрана из группы, состоящей из формующих, прессующих и сушильных сеток одежды бумагоделательной машины (ОБМ), технологических лент, печатных сеток, тканей сквозной воздушной сушилки (СВС), тканей энергосберегающей технически усовершенствованной сушки (ЭТУС) и тканей машины усовершенствованной системы формования санитарно-гигиенической бумаги (УСФГБ).

41. Композиция по п.38, где промышленная ткань выбрана из группы, состоящей из технических тканей, рукавов и лент, используемых при производстве нетканых материалов с помощью таких способов, как пневматическая укладка, экструзия с раздувом, фильерный способ и водоструйное скрепление; тканей, используемых в фильтре-шламоуловителе и других способах влажной фильтрации, конвейерных лент и лент машины для гофрирования.

42. Композиция по п.38, где промышленная ткань выбрана из группы, состоящей из спирально завитых соединительных элементов, их стержней и основных нитей, тканей и лент, используемых в способах аппретирования, лент и тканей, используемых для производства строительных изделий, дубильных лент и дубильных рукавов.