Настоящее изобретение относится к электропроводящим формованным изделиям, изготовленным из электропроводящей полимерной композиции, имеющей внутренний положительный температурный коэффициент (ПТК) и содержащей по меньшей мере один органический матричный полимер, субмикро- или наноразмерные электропроводящие частицы и по меньшей мере один материал с обратимыми фазами с температурой фазового перехода в диапазоне от -42°С до +150°С. Указанные формованные изделия получают способом литья под давлением или, в частности, представляют собой электропроводящие монофиламентные нити, мультифиламентные нити, волокна, нетканые материалы, пенопласты или пленки или фольгу, которые можно, например, использовать в системах нагрева автомобилей или в одеялах или технических текстильных изделиях с обогревом, и которые являются саморегулируемыми в отношении тока.

Резисторы ПТК или терморезисторы ПТК имеют положительный температурный коэффициент (ПТК) удельного электрического сопротивления и представляют собой электропроводящие материалы, обладающие лучшей электропроводимостью при низких температурах, чем при более высоких температурах. В пределах относительно узкого температурного диапазона удельное электрическое сопротивление заметно возрастает с повышением температуры. Материалы такого типа можно использовать для нагревательных элементов, токоограничивающих выключателей или датчиков. Известные полимерные композиции с ПТК имеют низкое сопротивление при комнатной температуре, т.е. при примерно 24°С, что, таким образом, обеспечивает протекание электрического тока. При значительном повышении температуры до приблизительно точки плавления сопротивление увеличивается до значения, которое в от 104 до 105 раз превышает значение при комнатной температуре (24°С).

Полимерные композиции с ПТК состоят из смеси органических полимеров, в частности, кристаллических и полукристаллических полимеров, с электропроводящими добавками. Эффект ПТК согласно известному уровню техники основан, главным образом, на структурном изменении доменов кристаллического полимера во время повышения температуры и образовании аморфных или менее кристаллических доменов. Конкретные полимерные смеси содержат не только термопластичные полимеры, но также термоупругие полимеры, смолы и другие эластомеры. Примеры этому описаны в WO 2006115569.

Полимерные композиции описанного выше типа имеют недостаток, состоящий в том, что эффект ПТК ограничен параметрами переключения, основанными на структурном изменении полимеров, применяемых в качестве основного компонента. Кроме того, интенсивность ПТК, т.е. изменение сопротивления, очень сильно зависит от применяемого полимера или полимерной смеси.

В известном уровне техники также описаны жидкие полимерные дисперсии с эффектом ПТК, применяемые для покрытий или лаковых систем. Эффект ПТК в таких жидких полимерных дисперсиях основан на добавке, например, парафине или полиэтиленгликоле (PEG), см., например, WO 2006/006771.

В JP 2012-181956 А описана дисперсия водной краски, содержащая акрилатный сополимер, кристаллическую термоотверждающуюся смолу, парафин, сажу и графит в качестве электропроводящего материала, а также сшивающий агент. Термоотверждающаяся смола предпочтительно представляет собой полиэтиленгликоль и сшивающий агент предпочтительно представляет собой полиизоцианат. Краску наносят на поверхность и нагревают в течение от 30 до 60 минут до температуры от 130 до 200°С. Таким образом получают покрытие, которое обладает эффектом ПТК и может служить в качестве плоского нагревательного элемента.

Композиции для пропитывания и композиции для нанесения покрытий описанного выше типа являются проблематичными, поскольку в процессе применения часто происходит неконтролируемая потеря растворителя за счет испарения с образованием лунок и пузырей, которые в большей или меньшей степени видны на покрытии. При плохой предварительной обработке подложки, подлежащей покрытию, адгезия покрытия часто нарушается вследствие чрезмерно низкой или чрезмерно высокой поверхностной энергии или же из-за неподходящей структуры поверхности. Это приводит к отрыву и отслаиванию функционального слоя и, в связи с этим, к значительному ухудшению электропроводимости и эффекта ПТК. Неправильное нанесение композиции для пропитывания или композиции для нанесения покрытий, недостаточная сушка и/или сшивание, чрезмерно высокие температуры сушки или температуры затвердевания, чрезмерно длительное время сушки или время затвердевания или избыточная доза излучения, применяемого для сшивания, оказывают прямое неблагоприятное влияние на долговечность и функциональность покрытия. Это относится, в частности, но не только, к покрытию тканей. Еще одним часто встречающимся явлением, либо в относительно небольшой степени, либо на большой площади, является «выпотевание» парафина из указанных пропитывающих систем и покрытий, приводящее к их разрушению после короткого времени эксплуатации.

Статья М. Bischoff с соавторами «Herstellung eines Black-Compounds aus PE/Leitruß zur Anwendung für aufheizbare Fasern» [Production of a black compound material form PE/conductive carbon black for use for heatable fibers] в Technische Textilien 2/2016, стр. 50-52 относится к электропроводимости и тепловыделению композиционного материала, сделанного из 90% полиэтилена и 10% проводящей сажи.

В US 6607679 В2 описан органический терморезистор ПТК, содержащий низко молекулярное органическое соединение, электропроводящие металлические частицы и матрицу, выполненную из по меньшей мере двух полимеров, при этом поверхность каждой проводящей частицы содержит от 10 до 500 конических выступов. Примерно от 10 до 1000 указанных частиц могут быть связаны в форме сети с образованием вторичной частицы. Отдельные частицы предпочтительно состоят из никеля. Средний диаметр указанных частиц составляет примерно от 3 до 7 мкм. По меньшей мере один из двух полимеров в матрице должен представлять собой термопластичный эластомер. Термопластичный эластомер обеспечивает воспроизводимость электрических свойств композиционного материала с ПТК, в частности, низкое электрическое сопротивление при комнатной температуре и большое изменение сопротивления при повышенных температурах даже при плавлении низкомолекулярного органического соединения. Низкомолекулярное органическое соединение предпочтительно представляет собой парафиновый воск с точкой плавления от 40 до 200°С. Матрица может содержать и другие электропроводящие частицы, например, сделанные из сажи, графита, углеродных волокон, карбида вольфрама, нитрида титана, карбида титана или борида титана, нитрида циркония или силицида молибдена. Терморезистор ПТК можно получить путем прессования при повышенной температуре (например, при 150°С) или путем нанесения смеси, дополнительно содержащей растворитель, такой как толуол, на носитель, например, никелевую фольгу, и затем нагревания и сшивания полученного покрытия.

В WO 2006/006771 А1 описана водная электропроводящая полимерная композиция с положительным температурным коэффициентом (ПТК). Указанная композиция содержит водорастворимый полимер, парафин, а также электропроводящую сажу. Водорастворимый полимер предпочтительно представляет собой полиэтиленгликоль. Такую водную композицию можно применять для получения покрытия, которое может быть использовано в качестве плоского нагревательного элемента.

Описанные в известном уровне техники материалы для получения электропроводящих полимерных формованных изделий с положительным температурным коэффициентом (ПТК) основаны на водных дисперсиях и не подходят для процессов, включающих плавление, например, экструзии, прядения из расплава и литья под давлением. Композиции для электропроводящих полимерных формованных изделий с ПТК для целей настоящего изобретения содержат в качестве основных ингредиентов матричный полимер, проводящую добавку и материал с обратимыми фазами. Температура обработки в процессах, включающих плавление, обычно составляет от 100°С до более 400°С, в частности, от 105°С до 450°С. При указанных температурах материал с обратимыми фазами является жидким и имеет низкую вязкость. Напротив, вязкость пластифицированного матричного полимера значительно выше, иногда выше на несколько порядков. Даже когда имеется хорошая смешиваемость матричного полимера и материала с обратимыми фазами, например, полиэтилена и парафина, материал с обратимыми фазами имеет форму фазы, интеркалированной в матричный полимер. При комбинировании высокой механической нагрузки или высокого сдвигового напряжения или давления в экструзионных головках или соплах для литья под давлением с температурой, значительно превышающей температурный интервал плавления материала с обратимыми фазами, результатом является то, что интеркалированный низковязкий материал с обратимыми фазами вытесняется из матричного полимера и в некоторой степени теряется в окружающей среде. Более того, такой эффект может быть усилен в определенных диапазонах температуры-сдвигового напряжения/давления за счет фазовой сегрегации или расслоения, вызванного деформацией. Потеря материала с обратимыми фазами является особенно большой, когда размер экструдированного формованного изделия, например, волокна или фольги, является маленьким в по меньшей мере одном пространственном направлении: менее 1000 мкм. Для целей настоящего изобретения термин «выпотевание» также используют для обозначения потери материала с обратимыми фазами.

Во время предполагаемого применения формованного изделия с РСТ материал с обратимыми фазами по существу нагревается и сжижается, иногда при воздействии значительной механической нагрузки. Поэтому во время применения формованного изделия с ПТК также происходит «выпотевание» материала с обратимыми фазами.

Формованные изделия согласно настоящему изобретению предназначены, в частности, для электрически нагреваемых листовых материалов, например, фольги, тканых волокон и/или нетканых материалов. Тепловая мощность Р, генерируемая в проводнике с сопротивлением R, через который проходит электрический ток, по существу равна выходной мощности, рассчитанной по закону Ома, рассчитанной из отношения Р=U⋅I=U2/R, где U представляет собой напряжение и I представляет собой силу тока. В зависимости от применения и от размера формованного изделия или электрически нагреваемого листового материала согласно настоящему изобретению может быть достигнута тепловая мощность Р от нескольких ватт до примерно 2000 Вт. Тепловая мощность зависит от верхнего ограничения, налагаемого доступным напряжением U и сопротивлением R формованного изделия. Доступное напряжение при применении в стационарных или переносных устройствах, например, бытового применения, применения в больницах или применения в автомобилях, составляет от 1,5 до 240 В. Для заданного напряжения U и требуемой тепловой мощности Р сопротивление R рассчитывают из отношения R=U2/P. Для тепловой мощности, например, Р=300 Вт, при напряжении U=240 В сопротивление R составляет (240 V)2/300 Вт=192 Ом. Аналогичным образом, для тепловой мощности Р=1 Вт при напряжении U=1 В требуемое сопротивление R составляет (1 V)2/1 Вт=1 Ом. Соответственно, электрическое сопротивление R формованного изделия должно составлять от 1 до 200 Ом.

Сопротивление R тела, через которое проходит электрический ток, зависит от длины L отрезка или пути, пройденного током, и от площади поперечного сечения А тела в плоскости, перпендикулярной пути тока, согласно отношению R=ρ⋅L/A, где ρ представляет собой удельное электрическое сопротивление тела в единицах Ом⋅мм2/м, или часто Ом⋅м или Ом⋅см. Удельное сопротивление является постоянным для данного материала независимо от геометрии тела. Это можно проиллюстрировать на примере фольги с толщиной Т=200 мкм, расстоянием L=1000 мм, пройденным током, и шириной W=800 мм. Сопротивление R указанной фольги по всему расстоянию L, пройденному током, будет составлять R=100 Ом. Результирующее значение удельного сопротивления ρ материала из фольги составляет:

ρ=R⋅A/L=R⋅T⋅W/L=100 Ом 200 мкм 800 мм/1000 мм=16000 Ом мкм=0,016 Ом⋅м

Удельное сопротивление ρ проводящего формованного изделия определяется содержанием и электропроводимостью проводящей добавки. Удельное сопротивление, необходимое для упомянутых выше применений с целью нагревания, можно в принципе достичь за счет соответственно высокого содержания проводящей добавки. Однако связанные с этим затраты и/или ухудшение механических свойств формованного изделия являются существенным препятствием для многих применений.

Для придания полимерному формованному изделию согласно настоящему изобретению заданной электропроводимости или удельного электрического сопротивления проводящая добавка в полимерной матрице должна создавать проводящую сеть с подходящей морфологией. В то же время, чтобы избежать чрезмерного ухудшения механических свойств формованного изделия, например, относительного удлинения при разрыве, относительное содержание проводящей добавки не должно превышать определенного значения.

Задачей настоящего изобретения являлось преодоление существующих до сих пор проблем и обеспечение композиции, из которой можно получить электропроводящие формованные изделия с эффектом внутреннего ПТК. Предполагается, что безводная композиция поддается обработке с получением формованных изделий обычными способами, включающими плавление, например, экструзию, прядение из расплава или литье под давлением.

Было обнаружено, что в этом случае возможно получение указанных формованных изделий в процессе, включающем плавление, если субмикро- или наноразмерные электропроводящие частицы вместе с материалом с обратимыми фазами, который преимущественно объединен в полимерные сетчатые структуры сополимера с образованием маточной смеси, а также с другими компонентами композиционного материала, образуют термопластифицированную смесь.

Соответственно, указанную цель достигают с помощью формованного изделия, изготовленного из электропроводящей композиции, обладающей внутренним положительным температурным коэффициентом и содержащей по меньшей мере один органический матричный полимер (компонент А композиционного материала), субмикро- или наноразмерные электропроводящие частицы (компонент В композиционного материала) и по меньшей мере один материал с обратимыми фазами с температурой фазового перехода в диапазоне от -42°С до +150°С (компонент D композиционного материала), а также необязательно стабилизаторы, модификаторы, диспергаторы и технологические добавки, при этом температурный интервал плавления полимерной композиции находится в диапазоне от 100 до 450°С, характеризующейся тем, что материал с обратимыми фазами был связан в органическую сеть, выполненную из по меньшей мере одного сополимера на основе по меньшей мере двух разных этиленненасыщенных мономеров (компонент С композиционного материала), а также тем что температурный диапазон, необходимый для появления эффекта ПТК, определяется природой и температурой фазового перехода материала с обратимыми фазами, при этом эффект ПТК возникает в результате увеличения объема материала с обратимыми фазами как следствие повышения температуры, и когда ПТК начинает действовать, электропроводящие формованные изделия не претерпевают никаких изменений в морфологии кристаллических структур и не плавятся. Ухудшение эксплуатационных свойств электропроводящих формованных изделий отсутствует. В этом случае повышение температуры на 60°С приводит к увеличению интенсивности ПТК на 50% или более. Предпочтительно, чтобы указанное повышение температуры приводило к увеличению интенсивности ПТК на по меньшей мере 75%, в частности, на по меньшей мере 100%, как также показано в приведенных ниже примерах. Изменение температуры можно повторять так часто, как это необходимо, без какого-либо результирующего изменения морфологии в кристаллических областях формованного изделия.

Материал с обратимыми фазами может находиться в неразбавленной форме или в форме маточной смеси при смешивании его с другими компонентами во время производства электропроводящей композиции.

Согласно предпочтительному варианту реализации предложенная композиция состоит из от 10 до 90% по массе матричного полимера, от 0,1 до 30% по массе электропроводящих частиц, от 2 до 50% по массе материала с обратимыми фазами с температурой фазового перехода в диапазоне от -42°С до 150°С, от 0 до 10% по массе технологических добавок, а также стабилизаторов, модификаторов и диспергаторов в расчете на общую массу композиции, при этом сумма относительных содержаний по массе всех ингредиентов композиции составляет 100% по массе, и температурный интервал плавления композиции находится в диапазоне от 100°С до 450°С.

Согласно предпочтительным вариантам реализации

- предложенная композиция является сшиваемой;

- температурный интервал плавления матричного полимера находится в диапазоне от 100°С до 450°С;

- температурный интервал плавления матричного полимера совместно с технологическими добавками и/или стабилизаторами, модификаторами и диспергаторами находится в диапазоне от 100°С до 450°С;

- температурный интервал плавления материала с обратимыми фазами лежит ниже температурного интервала плавления матричного полимера на по меньшей мере 10°С, предпочтительно по меньшей мере 20°С, особенно предпочтительно по меньшей мере 30°С;

- матричный полимер состоит из одного или более полимеров, выбранных из гомополимеров этилена, сополимеров этилена, гомополимеров пропилена, сополимеров пропилена, гомо- и сополиамидов, сложных гомо- и сополиэфиров, гомо- и сополимеров акрилата, гомо- и сополимеров стирола, поливинилиденфторида и их смесей;

- матричный полимер включает кристаллические, полукристаллические и/или аморфные полимеры и по меньшей мере один полимер из группы полиэтиленов (РЕ), например, LDPE, LLDPE, HDPE и/или соответствующие сополимеры, из группы атактических, синдиотактических и/или изотактических полипропиленов (РР) и/или соответствующих сополимеров, из группы полиамидов (РА) и среди них, в частности, сополимеры РА 11, РА 12, РА 6.66, сополимеры РА 6.10, сополимеры РА 6.12, РА 6 или РА 6.6, из группы сложных полиэфиров (PES), содержащих алифатические компоненты, содержащих алифатические компоненты в комбинации с циклоалифатическими компонентами, и/или содержащих алифатические компоненты в комбинации с ароматическими компонентами, и среди них, в частности, полибутилентерефталаты (РВТ), политриметилентерефталаты (РТТ) и полиэтилентерефталаты (PET), а также химически модифицированные сложные полиэфиры и среди них, в частности, гликоль-модифицированные полиэтилентерефталаты (PETG), из группы поливинилиденфторидов (PVDF) и соответствующих сополимеров, из группы сшиваемых сополимеров, а также из группы смесей или композиций указанных полимеров и/или сополимеров;

- электропроводящий материал состоит из микро- или наноразмерных частиц, чешуек, игл, трубок, пластинок, сфероидов или волокон, сделанных из сажи, графита, вспученного графита, графена, металла или металлических сплавов; электропроводящих полимеров; одностенных или многостенных, открытых или закрытых, ненаполненных или наполненных углеродных нанотрубок (CNT); металлонаполненных углеродных нанотрубок или смесей перечисленных выше материалов;

- электропроводящий материал состоит из полимера-носителя и диспергированных в нем микро- или наноразмерных частиц, чешуек, игл, трубок, пластинок, сфероидов или волокон, сделанных из сажи, графита, вспученного графита, графена, металла или металлических сплавов; электропроводящих полимеров; одностенных или многостенных, открытых или закрытых, ненаполненных или наполненных углеродных нанотрубок (CNT); металлонаполненных углеродных нанотрубок или смесей перечисленных выше материалов;

- электропроводящий материал состоит из электропроводящего полимера-носителя и диспергированных в нем микро- или наноразмерных частиц, чешуек или волокон, сделанных из сажи, графена, металла, металлических сплавов и/или углеродных нанотрубок (CNT);

- электропроводящий материал содержит микро- или наноразмерные частицы, микро- или наноразмерные волокна, микро- или наноразмерные иглы, микро- или наноразмерные трубки, микро- или наноразмерные пластинки, микро- или наноразмерные сфероиды или их смесь;

- электропроводящий материал содержит сажу (технический углерод), проводящие сажи, графиты, вспученные графиты, одностенные или многостенные углеродные нанотрубки (CNT), открытые или закрытые углеродные нанотрубки, ненаполненные или металлонаполненные углеродные нанотрубки, графены, углеродные волокна, металлические частицы, в частности, металлические пластинки из металлов Ni, Ag, W, Mo, Au, Pt, Fe, Al, Cu, Ta, Zn, Co, Cr, Ti, Sn или их сплава;

- электропроводящий материал содержит декорированные серебром углеродные нанотрубки (CNT);

- адсорбция иода электропроводящего материала, изготовленного из сажи, составляет от 400 до 1800 мг/г, как определено согласно ASTM D1510-16;

- абсорбция масла (абсорбция дибутилфталата) электропроводящего материала, изготовленного из сажи, составляет от 200 до 500 см3/100 г, как определено согласно ASTM D2414-16;

- электропроводящий материал состоит из сажи и его абсорбция масла (абсорбция дибутилфталата) после четырех сжатий под давлением 165 МПа составляет от 160 до 240 см3/100 г, как определено согласно ASTM D3493-16;

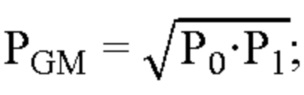

- электропроводящий материал состоит из сажи и его объем пустот составляет от 100 до 250 см3/100 г, как определено согласно ASTM D6086-09a для среднего геометрического давления PGM, составляющего 50 МПа, где PGM рассчитывают из давления Р0, оказываемого на верхнюю внешнюю сторону цилиндрического образца сажи, и давления P1 измеренного на нижней внешней стороне цилиндрического образца сажи, согласно отношению

- электропроводящий материал состоит из сажи, при этом средний эквивалентный диаметр первичных частиц сажи, определенный согласно ASTM D3849-14a, составляет от 8 до 40 нм, от 8 до 30 нм, от 8 до 20 нм или от 8 до 16 нм;

- электропроводящий материал состоит из сажи, при этом сажа содержит агрегаты со средним эквивалентным диаметром, определенным согласно ASTM D3849-14a, составляющим от 100 до 1000 нм, от 100 до 300 нм или от 100 до 200 нм;

- температура фазового перехода материала с обратимыми фазами составляет от -42°С до 150°С, от -42°С до 96°С, от 20 до 80°С, от 20 до 60°С, от 20 до 50°С, от 30 до 80°С, от 30 до 60°С или от 30 до 50°С;

- материал с обратимыми фазами состоит из одного или более веществ, которые предпочтительно представляют собой низко молекулярные углеводороды, содержащие от 10 до 25 атомов углерода в молекулярной цепи; низко молекулярных, природных или синтетических, линейных или разветвленных полимеров; ионных жидкостей; природных или синтетических парафинов; природных или синтетических восков; природных или синтетических жирных спиртов, спиртов природных или синтетических восков; или смеси двух или более из перечисленных материалов;

- материал с обратимыми фазами представляет собой природный или синтетический парафин, полиалкиленгликоль (= полиалкиленоксид), предпочтительно полиэтиленгликоль (= полиэтиленоксид), сложный полиэфироспирт, высококристаллический полиэтиленовый воск или их смесь;

- материал с обратимыми фазами состоит из одной или более ионных жидкостей;

- материал с обратимыми фазами состоит из смеси одной или более ионных жидкостей с одним или более веществами, выбранными из группы, включающей природные и синтетические парафины, полиалкиленгликоли (= полиалкиленоксиды), предпочтительно полиэтиленгликоли (= полиэтиленоксиды), сложные полиэфироспирты, высококристаллические полиэтиленовые воски;

- материал с обратимыми фазами включает один или более стабилизаторов, выбранных из функционализированных полимеров, функционализированного микро- или наноразмерного диоксида кремния, функционализиро ванных микро- или наноразмерных минералов со слоистой структурой, н- октадециламин-функционализированных углеродных нанотрубок и их смесей;

- материал с обратимыми фазами включает один или более диспергаторов, выбранных из сополимера этилена-винилацетата, полиэтилена-поли(этилен-пропилена), поли(этилена-бутена), поли(амидамалеинового ангидрида-со-α-олефина) и их смесей;

- материал с обратимыми фазами включает стабилизатор и/или диспергатор, выбранный из:

- тер-блок-полимеров, например, стирола-бутадиена-стирола (SBS) и стирола-изопрена-стирола (SIS);

- тетра-блок-полимеров, например, стирола-этилена-бутилена-стирола (SEBS), стирола-этилена-пропилена-стирола (SEPS), стирола-поли(изопрен-бутадиена)-стирола (SIBS);

- акрилонитрила-бутадиена-стирола (ABS);

- тер-блок-полимеров, в частности, этилена-пропилена-диена (EPDM);

- тер-полимеров, в частности, этилена-винилацетата-винилового спирта (EVAVOH);

- этилена-малеинового ангидрида (EMSA), этилена-акрилата-малеинового ангидрида (EAMSA), метилакрилата-малеинового ангидрида, этилакрилата-малеинового ангидрида, пропилакрилата-малеинового ангидрида, бутилакрилата-малеинового ангидрида;

- этилена-глицидилметакрилата (EGMA), метилглицидилметакрилата, этилглицидилметакрилата, пропилглицидилметакрилата, бутилглицидилметакрилата;

- этилена-акрилата-глицидилметакрилата (EAGMA), метилакрилата-глицидилметакрилата, этилакрилата-глицидилметакрилата, пропилакрилата-глицидилметакрилата, бутилакрилата-глицидилметакрилата;

- этилена-винилацетата (EVA), этилена-винилового спирта (EVOH), этилена-акрилата (ЕА), этилена-метилакрилата (ЕМА), этилена-этилакрилата (ЕЕА), этилена-пропилакрилата (ЕРА), этилена-бутилакрилата (ЕВА);

- гомо- и сополимеров и графт-сополимеров полиэтилена (РЕ), в частности, LDPE, LLDPE, HDPE;

- гомо- и сополимеров и графт-сополимеров пропилена (РР), в частности, атактических, синдиотактических и изотактических полипропиленов;

- аморфных полимеров, например, циклоолефиновых сополимеров (СОС), полиметилметакрилата (РММА), аморфного полипропилена, аморфных полиамидов, аморфных сложных полиэфиров и поликарбонатов (PC);

- относительное содержание по массе матричного полимера составляет от 10 до 30% по массе, от 20 до 40% по массе, от 30 до 50% по массе, от 40 до 60% по массе, от 50 до 70% по массе, от 60 до 80% по массе или от 70 до 90% по массе в расчете на общую массу композиции, при этом сумма относительных содержаний по массе всех отдельных ингредиентов композиции составляет 100% по массе;

- относительное содержание по массе электропроводящего материала составляет от 0,1 до 4% по массе, от 2 до 6% по массе, от 4 до 8% по массе, от 6 до 10% по массе, от 8 до 12% по массе, от 10 до 14% по массе, от 12 до 16% по массе, от 14 до 18% по массе, от 16 до 20% по массе, от 18 до 22% по массе, от 20 до 24% по массе, от 22 до 26% по массе, от 24 до 28% по массе или от 26 до 30% по массе в расчете на общую массу композиции, при этом сумма процентных содержаний по массе всех отдельных ингредиентов композиции составляет 100% по массе;

- электропроводящий материал состоит из сажи, при этом относительное содержание по массе электропроводящей добавки составляет от 18 до 30% по массе, от 20 до 24% по массе, от 24 до 28% по массе или от 26 до 30% по массе в расчете на общую массу композиции, при этом сумма процентных содержаний по массе всех отдельных ингредиентов композиции составляет 100% по массе;

- электропроводящий материал состоит из углеродных нанотрубок (CNT), при этом относительное содержание по массе электропроводящей добавки составляет от 0,1 до 4% по массе в расчете на общую массу композиции, при этом сумма процентных содержаний по массе всех отдельных ингредиентов композиции составляет 100% по массе;

- электропроводящий материал состоит из сажи и углеродных нанотрубок (CNT), и относительное содержание по массе электропроводящей добавки составляет от 0,1 до 4% по массе в расчете на общую массу композиции, при этом сумма процентных содержаний по массе всех отдельных ингредиентов композиции составляет 100% по массе;

- относительное содержание по массе материала с обратимыми фазами составляет от 2 до 6% по массе, от 4 до 8% по массе, от 6 до 10% по массе, от 8 до 16% по массе, от 12 до 20% по массе, от 16 до 24% по массе, от 20 до 28% по массе, от 24 до 32% по массе, от 28 до 36% по массе, от 32 до 40% по массе, от 36 до 44% по массе, от 40 до 48% по массе или от 42 до 50% по массе в расчете на общую массу композиции, при этом сумма всех процентных содержаний по массе указанных отдельных ингредиентов композиции составляет 100% по массе;

и

- предложенная композиция необязательно содержит одну или более технологических добавок, и/или диспергаторов, и/или стабилизаторов, и/или модификаторов, выбранных из смазывающих веществ, эпоксидированного соевого масла, теплостабилизаторов, высокомолекулярных полимеров, пластификаторов, агентов, препятствующих слипанию, красителей, цветных пигментов, фунгицидов, УФ-стабилизаторов, огнезащитных средств и душистых веществ.

Формованное изделие согласно настоящему изобретению предпочтительно представляет собой монофиламентную нить, мультифиламентную нить, волокно, нетканый материал, пенопласт, фольгу или пленку. Средний диаметр монофиламентных нитей предпочтительно составляет от 8 до 400 мкм или от 80 до 300 мкм, в частности, от 100 до 300 мкм. Мультифиламентные нити преимущественно состоят из от 8 до 48 отдельных нитей, при этом средний диаметр отдельных нитей предпочтительно составляет от 8 до 40 мкм.

В общем случае толщина фольги согласно настоящему изобретению составляет от 30 до 2000 мкм, от 30 до 1000 мкм, от 30 до 800 мкм, от 30 до 600 мкм, от 30 до 400 мкм, от 30 до 200 мкм или от 50 до 200 мкм. Ширина фольги обычно составляет от 0,1 до 6 м, при этом их длина в целом составляет от 0,1 до 10000 м.

Другие предпочтительные варианты реализации настоящего изобретения характеризуются тем, что указанное формованное изделие

- содержит сажу, при этом средний эквивалентный диаметр первичных частиц сажи, определенный согласно ASTM D3849-14a в растворе композиции, составляет от 8 до 40 нм, от 8 до 30 нм, от 8 до 20 нм или от 8 до 16 нм;

- содержит сажу, при этом указанная сажа содержит агрегаты со средним эквивалентным диаметром, определенным согласно ASTM D3849-14a в растворе формовочной композиции и составляющим от 100 до 1000 нм, от 100 до 300 нм или от 100 до 200 нм;

- при температуре 24°С имеет удельное электрическое сопротивление ρ от 0,001 до 3,0 Ом⋅м, предпочтительно от 0,01 до 0,1 Ом⋅м, особенно предпочтительно от 0,01 до 0,09 Ом⋅м, в частности, от 0,02 до 0,08 Ом⋅м или от 0,03 до 0,08 Ом⋅м;

- при температуре 24°С имеет удельное электрическое сопротивление ρ от 0,04 до 0,08 Ом⋅м, от 0,06 до 0,1 Ом⋅м, от 0,08 до 0,12 Ом⋅м, от 0,1 до 0,3 Ом⋅м, от 0,2 до 0,4 Ом⋅м, от 0,3 до 0,5 Ом⋅м, от 0,4 до 0,6 Ом⋅м, от 0,3 до 0,5 Ом⋅м, от 0,4 до 0,6 Ом⋅м, от 0,5 до 0,7 Ом⋅м, от 0,6 до 0,8 Ом⋅м, от 0,7 до 0,9 Ом Ом⋅м, от 0,8 до 1,0 Ом⋅м, от 1,0 до 2,0 Ом⋅м или от 2,0 до 3,0 Ом⋅м;

- в температурном диапазоне 24°С ≤ Т ≤ 90°С имеет температурно-зависимое удельное сопротивление ρ(Т), при этом отношение ρ(Т)/ρ(24°С) увеличивается с повышением температуры Т от 1 до значения, составляющего от 1,1 до 30, предпочтительно от 1,1 до 5, особенно предпочтительно от 1,1 до 4, в частности, от 1,1 до 3;

- в температурном диапазоне 24°С ≤ Т ≤ 90°С имеет температурно-зависимое удельное сопротивление ρ(Т), при этом отношение ρ(Т)/ρ(24°С) увеличивается с повышением температуры Т от 1 до значения, составляющего от 10 до 21, предпочтительно от 1 до значения, составляющего от 15 до 21;

- в температурном диапазоне 24°С ≤ Т ≤ 90°С имеет температур но-зависимое удельное сопротивление ρ(Т), при этом отношение ρ(Т)/ρ(24°С) увеличивается с повышением температуры Т от 1 до значения, составляющего от 1,1 до 21, при этом среднее значение градиента нарастания [ρ(Т+ΔТ) - ρ(Т)]/[ρ(24°С)⋅ΔТ] в диапазоне увеличения составляет от 0,1/°С до 3,5/°С;

- в температурном диапазоне 24°С ≤ Т ≤ 90°С имеет температурно-зависимое удельное сопротивление ρ(Т), при этом отношение ρ(Т)/ρ(24°С) увеличивается с повышением температуры Т от 1 до значения, составляющего от 1,1 до 21, при этом среднее значение градиента нарастания [ρ(Т+ΔТ) - ρ(Т)]/[ρ(24°С)⋅ΔТ] в диапазоне увеличения составляет от 0,1/°С до 1,5/°С;

- в температурном диапазоне 24°С ≤ Т ≤ 90°С имеет температурно-зависимое удельное сопротивление ρ(Т), при этом отношение ρ(Т)/ρ(24°С) увеличивается с повышением температуры Т от 1 до значения, составляющего от 1,1 до 21, при этом среднее значение градиента нарастания [ρ(Т+ΔТ) - ρ(Т)]/[ρ(24°С)⋅ΔТ] в диапазоне увеличения составляет от 0,8/°С до 1,2/°С;

- при температуре 24°С выдерживает максимальную силу натяжения от 11 Н/мм2 до 1100 Н/мм2;

- при температуре 24°С имеет относительное удлинение при разрыве от 5 до 60%, от 5 до 30%, от 5 до 20% или от 10 до 30%;

- при температуре 24°С имеет модуль упругости по меньшей мере 110 Н/мм2, но предпочтительно от 1800 до 3200 Н/мм2; и/или

- выполнено в виде фольги и при температуре 24°С имеет сопротивление ударному растяжению от 40 до 60 кДж/м2.

Согласно предпочтительному варианту реализации удельное электрическое сопротивление ρ(Т) формованного изделия, предложенного в настоящем изобретении, при температуре (Т), которая выше температуры фазового перехода материала с обратимыми фазами, в от 1,1 до 30 раз превышает удельное электрическое сопротивление при температуре, которая ниже температуры фазового перехода, предпочтительно в от 1,5 до 21 раз, особенно предпочтительно в от 3 до 10 раз.

Еще одна цель настоящего изобретения состоит в обеспечении электрически нагреваемых тканей. Эта цель достигается с применением ткани, содержащей монофиламентные нити, мультифиламентные нити, волокна, нетканый материал, пенопласт и/или фольгу, выполненную из композиции, описанной выше.

Для целей настоящего изобретения термин «материал с обратимыми фазами» обозначает отдельное вещество или же композицию, выполненную из двух или более веществ, при этом температура фазового перехода указанного отдельного вещества или по меньшей мере одного вещества композиции составляет от -42°С до +150°С. Фазовый переход предпочтительно представляет собой переход из твердого вещества в жидкое, т.е. материал с обратимыми фазами предпочтительно имеет основной пик плавления в диапазоне от -42°С до +150°С. Материал с обратимыми фазами состоит, например, из парафина или композиции, содержащей парафин с одним или более полимерами, при этой указанные полимеры связывают и стабилизируют парафин.

Термины «субмикроразмерный» и «наноразмерный» обозначают частицы и тела, которые в по меньшей мере одном пространственном направлении имеют размер, составляющий менее 1000 нм, или 100 нм или менее. Термин «микроразмерный» используют для частиц или пластинок, которые в одном пространственном направлении, например, имеют размер от 300 до 800 нм. Термин «наноразмерный» используют для частиц или волокон, которые, например, в одном пространственном направлении имеют размер от 10 до 50 нм.

Предложенная композиция содержит по меньшей мере один термопластичный органический полимер или сшиваемый сополимер, один проводящий наполнитель и материалы с обратимыми фазами, а также другие инертные или функциональные материалы. Комбинацию материалов подбирают специально для требуемого применения. Параметры переключения ПТК при различных температурах фазового перехода устанавливают путем выбора подходящих материалов с обратимыми фазами. Перед применением в матричном полимере или в смеси матричных полимеров указанные материалы сами по себе предпочтительно вводят в полимерные сетчатые структуры и/или на их реологические свойства можно повлиять посредством добавок. Указанные материалы с обратимыми фазами, модифицированные таким образом, равномерно смешивают в матричном полимере или смеси матричных полимеров вместе с проводящими добавками способом, обеспечивающим по существу гомогенное распределение проводящих добавок и материалов с обратимыми фазами. Затем полимерная композиция демонстрирует эффект ПТК. В композицию согласно настоящему изобретению можно дополнительно добавлять другие инертные или функциональные добавки, примерами которых являются теплостабилизаторы и/или УФ-стабилизаторы, ингибиторы окисления, усилители адгезии, красители и пигменты, сшивающие агенты, технологические добавки и/или диспергаторы. Таким же образом для повышения теплопроводности возможно добавление и других материалов и наполнителей, в частности карбида кремния, нитрида бора и/или нитрида алюминия.

Матричный полимер или смесь матричных полимеров - далее называемая компонентом А композиционного материала - содержит один или более кристаллических, полукристаллических и/или аморфных полимеров из группы полиэтиленов (РЕ), таких как LDPE, LLDPE, HDPE и/или соответствующие сополимеры, из группы атактических, синдиотактических и/или изотактических полипропиленов (РР) и/или соответствующих сополимеров, из группы полиамидов (РА) и среди них, в частности, сополимеры РА 11, РА 12, РА 6.66, сополимеры РА 6.10, сополимеры РА 6.12, РА 6 или РА 6.6, из группы сложных полиэфиров (PES), содержащих алифатические компоненты, содержащих алифатические компоненты в комбинации с циклоалифатическими компонентами, и/или содержащих алифатические компоненты в комбинации с ароматическими компонентами, и среди них, в частности, полибутилентерефталаты (РВТ), политриметилентерефталаты (РТТ) и полиэтилентерефталаты (PET), а также химически модифицированные сложные полиэфиры и среди них, в частности, гликоль-модифицированные полиэтилентерефталаты (PETG), из группы поливинилиденфторидов (PVDF) и соответствующих сополимеров, из группы сшиваемых сополимеров, а также из группы смесей или композиций указанных полимеров и/или сополимеров.

Проводящая добавка (компонент В композиционного материала), присутствующая в композиции, имеет форму микро- или наноразмерных доменов, микро- или наноразмерных частиц, микро- или наноразмерных волокон, микро- или наноразмерных игл, микро- или наноразмерных трубок и/или микро- или наноразмерных пластинок, и состоит из одного или более проводящих полимеров, сажи, проводящей сажи, графита, вспученного графита, одностенных и/или многостенных углеродных нанотрубок (CNT), открытых и/или закрытых углеродных нанотрубок, ненаполненных и/или металлонаполненных, например, серебро-, медь- или золотонаполненных углеродных нанотрубок, графена, углеродных волокон (CF), чешуек и/или частиц, сделанных из металла, например, Ni, Ag, W, Mo, Au, Pt, Fe, Al, Cu, Ta, Zn, Co, Cr, Ti, Sn или сплава двух или более металлов. Кроме того, проводящая добавка или компонент В композиционного материала необязательно содержит полимер, в котором проводящие частицы были диспергированы таким образом, чтобы компонент В композиционного материала можно было использовать в качестве маточной смеси при изготовлении формованных изделий.

Согласно предпочтительному варианту реализации настоящего изобретения имеется материал с обратимыми фазами (компонент D композиционного материала), связанный в полимерную сеть, выполненную из компонента С композиционного материала. Компонент С композиционного материала содержит один или более полимеров из группы тер-блок-полимеров, состоящих из стирола-бутадиена-стирола (SBS) или стирола-изопрена-стирола (SIS), тетра-блок-полимеров, состоящих из стирола-этилена-бутилена-стирола (SEBS), стирола-этилена-пропилена-стирола (SEPS) или стирола-поли(изопрена-бутадиена)-стирола (SIBS), тер-блок-полимеров, состоящих из этилена-пропилена-диена (EPDM), тер-полимеров, состоящих из этилена, винилацетата и винилового спирта (EVAVOH), этилена, метил-, и/или этил-, и/или пропил-, и/или бутилакрилата и малеинового ангидрида (EAEMSA), этилена, метил-, и/или этил-, и/или пропил-, и/или бутилакрилата и глицидилметакрилата (EAEGMA) или акрилонитрила, бутадиена и стирола (ABS), сополимеров, состоящих из этилена и малеинового ангидрида (EMSA), этилена и глицидилметакрилата (EGMA), этилена и винилацетата (EVA), этилена и винилового спирта (EVOH), этилена и акрилата (ЕА), например, метил- (ЕМА), и/или этил- (ЕЕА), и/или пропил- (ЕРА), и/или бутилакрилата (ЕВА), и/или из группы различных типов полиэтиленов (РЕ), например, LDPE, LLDPE, HDPE и/или соответствующих сополимеров, включая графт-сополимеры полиэтилена, из группы атактических, синдиотактических и/или изотактических полипропиленов (РР) и/или соответствующих сополимеров, включая графт-сополимеры полипропилена. В настоящем документе термин «сополимер» также включает тер-полимеры, а также полимеры, содержащие звенья, выполненные из 4 или более разных мономеров.

Согласно предпочтительному варианту реализации настоящего изобретения используют маточную смесь, содержащую проводящую добавку (компонент В композиционного материала) и материал с обратимыми фазами (компонент D композиционного материала), диспергированный в компоненте С композиционного материала.

В предложенную композицию целесообразно добавить полимерный модификатор, улучшающий термопластичные свойства и способность к обработке. Полимерный модификатор предпочтительно выбирают из группы, включающей аморфные полимеры, например, циклоолефиновые сополимеры (СОС), аморфный полипропилен, аморфные полиамиды, аморфные сложные полиэфиры и поликарбонаты (PC).

Согласно другому варианту реализации настоящего изобретения в материал с обратимыми фазами или в компонент С композиционного материала добавляют микро- или наноразмерный стабилизатор.

В настоящем изобретении термин «наноразмерные материалы» включает добавки, имеющие форму порошка, дисперсии или полимерного композиционного материала и содержащие частицы, по меньшей мере один размер которых меньше 100 нанометров, в частности, толщина или диаметр. Поэтому материалы, которые можно использовать в качестве наноразмерного стабилизатора, предпочтительно представляют собой липофильные гидрофобизованные минералы со слоистой структурой, например, липофильные филлосиликаты, и среди них липофильные бентониты, при этом указанные вещества отслаиваются в процессах пластификации и смешивания во время обработки композиции согласно настоящему изобретению. Длина и ширина указанных отслоившихся частиц обычно составляет примерно от 200 нм до 1000 нм, и их толщина обычно составляет примерно от 1 нм до 4 нм. Отношение длины и ширины к толщине (аспектное отношение) предпочтительно составляет примерно от 150 до 1000, предпочтительно от 200 до 500. Другие предпочтительно применяемые гидрофобные материалы, повышающие вязкость, представляют собой гидрофобизованные наноразмерные коллоидальные кремнеземы. Такие наноразмерные коллоидальные кремнеземы обычно состоят из частиц со средним диаметром предпочтительно от 30 нм до 100 нм.

Согласно еще одному предпочтительному варианту реализации настоящего изобретения смазывающее вещество используют для соответствующей регулировки вязкости расплава. Смазывающее вещество можно добавлять в материал с обратимыми фазами или в компонент С композиционного материала.

Композиция согласно настоящему изобретению содержит материал с обратимыми фазами (РСМ), также называемый в настоящем документе компонентом D композиционного материала. Температура фазового перехода материала с обратимыми фазами (компонента D композиционного материала), при которой его объем и его плотность подвергаются обратимому изменению, составляет от -42°С до +150°С, в частности, от -30°С до +96°С. Материал с обратимыми фазами или компонент D композиционного материала выбирают из группы, включающей природные и синтетические парафины, полиалкиленгликоли (= полиалкиленоксиды), предпочтительно полиэтиленгликоли (= полиэтиленоксиды), сложные полиэфироспирты, высококристаллические полиэтиленовые воски и их смеси, и/или материал с обратимыми фазами выбирают из группы, включающей ионные жидкости и их смеси, и/или материал с обратимыми фазами выбирают из группы, включающей смеси, которые, во-первых, содержат природные и синтетические парафины, полиалкиленгликоли (= полиалкиленоксиды), предпочтительно полиэтиленгликоли (= полиэтиленоксиды), сложные полиэфироспирты или высококристаллические полиэтиленовые воски, и которые, во-вторых, содержат ионные жидкости.

Для целей настоящего изобретения материалы с обратимыми фазами представляют собой любые из материалов, выбранных из групп, перечисленных в предыдущем абзаце, с температурой фазового перехода, при которой их объем и их плотность подвергается обратимому изменению, в диапазоне от -42°С до +150°С, в частности, от -30°С до +96°С. Такие материалы с обратимыми фазами можно использовать в настоящем изобретении сами по себе (без дополнительной обработки), в форме материалов, связанных в полимерную сеть, или в форме смесей указанных двух форм. Примерами материалов, подходящих в качестве материалов с обратимыми фазами без дополнительной обработки, являются сложные полиэфироспирты, простые полиэфироспирты и полиалкиленоксиды. Согласно предпочтительному варианту реализации материалы с обратимыми фазами используют после связывания в полимерную сеть. Такую полимерную сеть получают из по меньшей мере одного сополимера на основе по меньшей мере двух разных этиленненасыщенных мономеров (компонент С композиционного материала). В предложенную композицию целесообразно добавить полимерный модификатор, улучшающий термопластичные свойства и способность к обработке. Полимерный модификатор предпочтительно выбирают из группы, включающей аморфные полимеры, например, циклоолефиновые сополимеры (СОС), полиметилметакрилаты (РММА), аморфные полипропилены, аморфный полиамид, аморфный сложный полиэфир и поликарбонаты (PC).

Композиция необязательно включает одну или более добавок, далее называемую компонентом Е композиционного материала, выбранных из группы огнезащитных веществ, и/или теплостабилизаторов, и/или УФ-стабилизаторов/с вето стабилизаторов, и/или ингибиторов окисления, и/или ингибиторов озона, и/или красителей, и/или цветных пигментов, и/или других пигментов, и/или пенообразующих агентов, и/или усилителей адгезии, и/или технологических добавок, и/или сшивающих агентов, и/или диспергаторов, и/или других материалов и наполнителей, в частности, карбида кремния, нитрида бора и/или нитрида алюминия для повышения теплопроводности.

Композиция преимущественно содержит, в расчете на ее общую массу, от 10 до 98% по массе матричного полимера или смеси матричных полимеров и в общей сложности от 2 до 90% по массе проводящей добавки и материала с обратимыми фазами и также необязательных других добавок. Предложенная композиция предпочтительно содержит от 15 до 89% по массе матричного полимера или смеси матричных полимеров и в общей сложности от 11 до 85% по массе проводящей добавки и материала с обратимыми фазами и также необязательных других добавок. Особенно предпочтительно, если композиция содержит от 17 до 50% по массе матричного полимера или смеси матричных полимеров и в общей сложности от 50 до 83% по массе проводящей добавки и материала с обратимыми фазами и также необязательных других добавок.

Температурный диапазон и интенсивность эффекта ПТК формованных изделий, полученных из предложенной композиции, можно регулировать соответствующим образом для соблюдения требований при применении путем выбора ингредиентов и соответствующей массовой доли ингредиентов.

Композицию можно использовать для изготовления различных формованных изделий, например, монофиламентных нитей, мультифиламентных нитей, штапельных волокон, пенопластов с закрытыми порами или открытыми порами или смешанными порами, интегральных пенопластов, слоев с маленькой и большой площадью поверхности, накладок, пленок или фольги. Согласно предпочтительному варианту реализации настоящего изобретения для достижения продолжительной стабилизации электрических и термических свойств формованные изделия, полученные из предложенной композиции, сшивают с помощью сшивающих агентов и/или путем воздействия тепла и/или высокоэнергетического излучения.

При применении способов термопластичной обработки можно получить формованные изделия, например, монофиламентные нити, мультифиламентные нити, штапельные волокна, нетканые материалы типа спанбонд, пенопласты с закрытыми порами или открытыми порами или смешанными порами, интегральные пенопласты, слои с маленькой и большой площадью поверхности, накладки, пленки, фольгу или формованные изделия, полученные литьем под давлением, имеющие положительный температурный коэффициент электрического сопротивления или эффект ПТК. С помощью формованных изделий согласно настоящему изобретению можно изготовить продукты, электрическое сопротивление которых при приложении заданного электрического напряжения U в диапазоне от 0,1 В до 240 В значительно увеличивается с повышением температуры в пределах определенного температурного диапазона, что приводит к уменьшению электрического тока и ограничению электрической мощности, потребляемой продуктом.

Настоящее изобретение более подробно поясняется со ссылкой на фигуры.

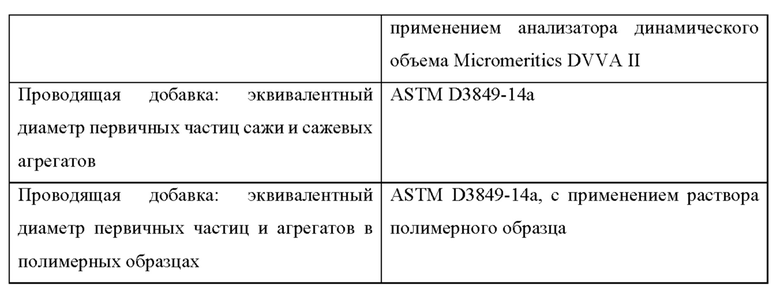

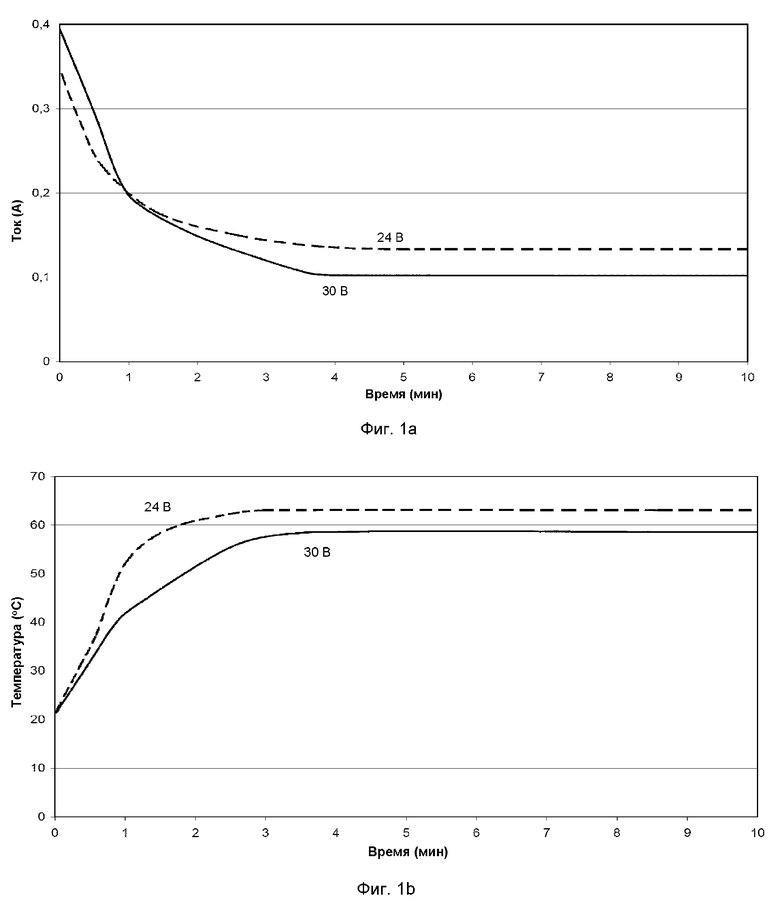

На фиг. 1а показан электрический ток в зависимости от времени в нагревательной ткани, содержащей филаментную пряжу с ПТК;

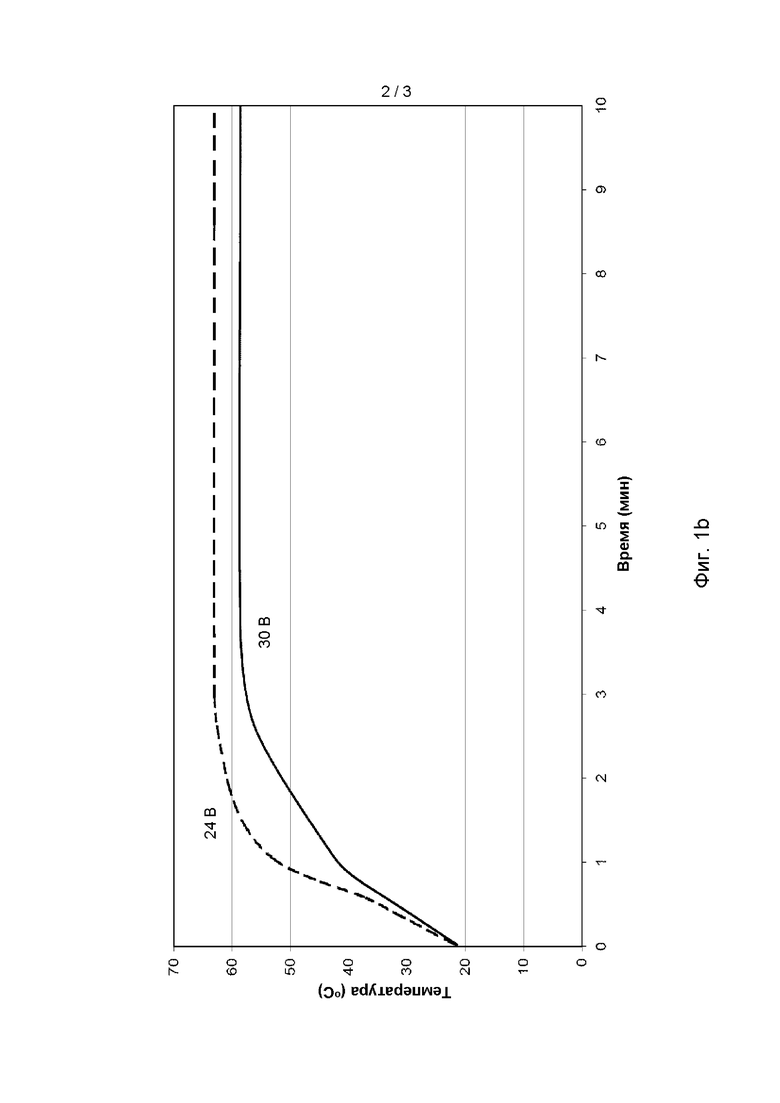

На фиг. 1b показана температура нагревательной ткани согласно фиг. 1а в зависимости от времени;

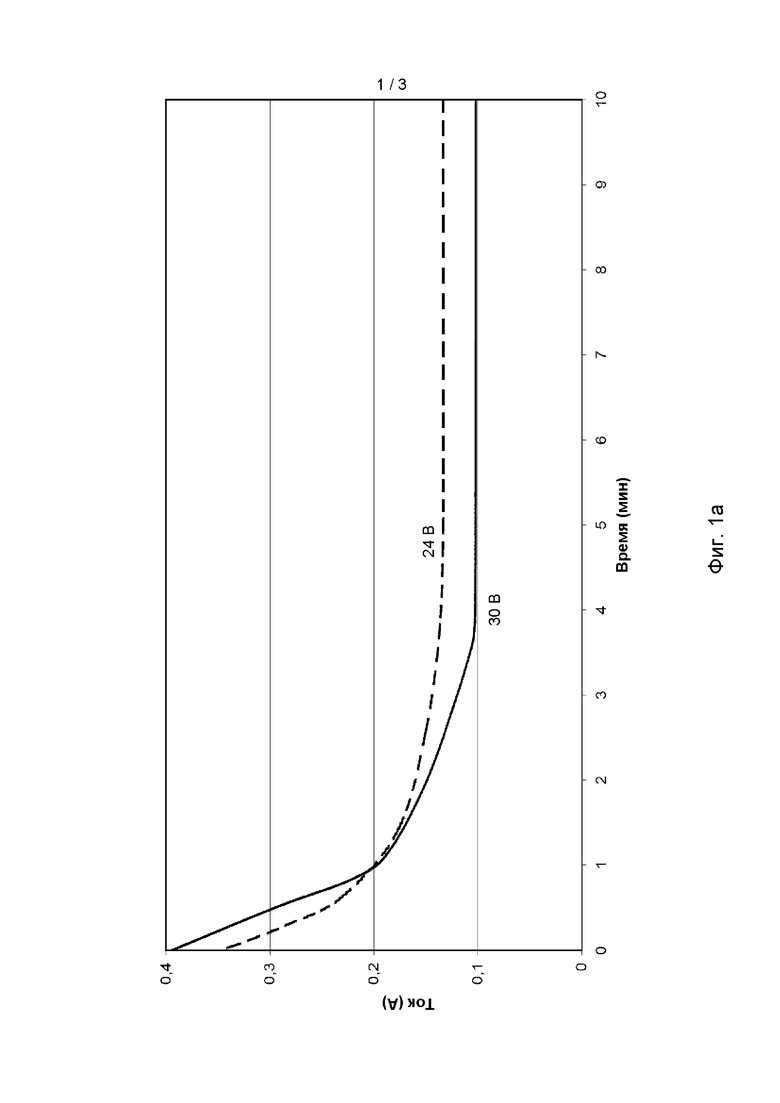

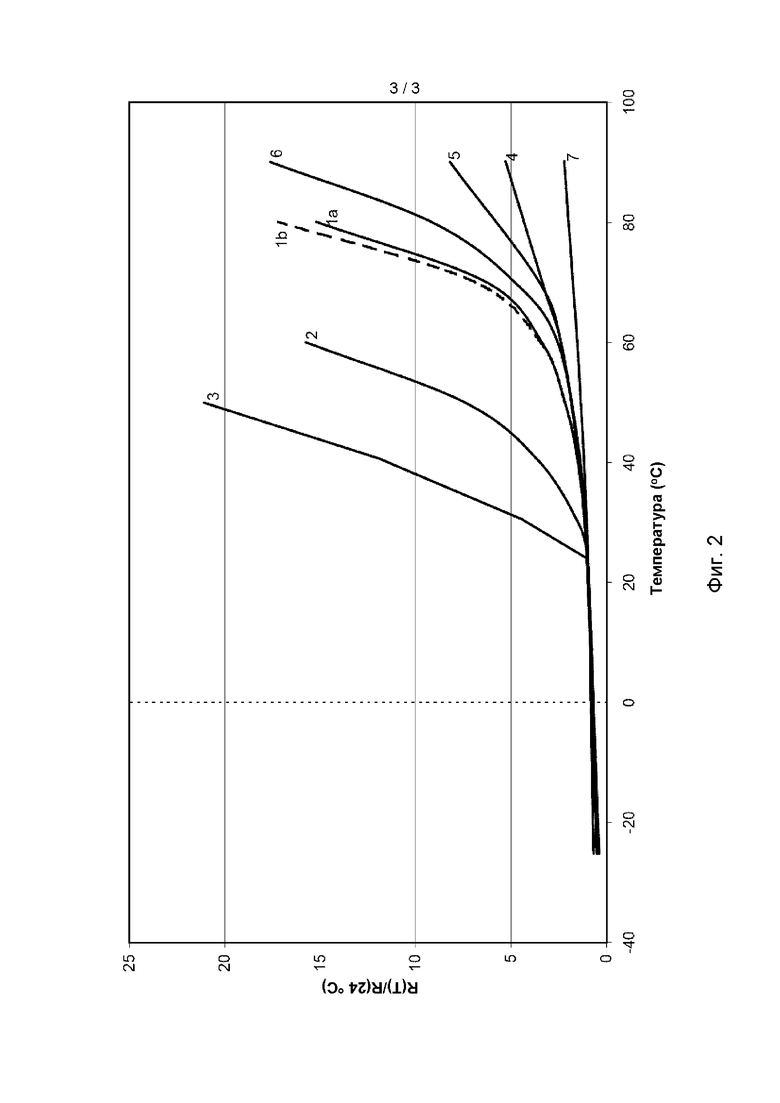

На фиг. 2 показано стандартизованное электрическое сопротивление R(T)/R(24°С) монофиламентных и мультифиламентных нитей с ПТК.

Температурный диапазон и интенсивность эффекта ПТК можно регулировать путем варьирования компонентов А, В, С, D и необязательно Е композиционного материала. Такое поведение документально подтверждается фиг. 1а и фиг. 1b. На фиг. 1а показан электрический ток I и на фиг. 1b показана температура Т, в каждом случае в зависимости от времени, для «саморегулируемой» нагревательной ткани. «Саморегулируемая» нагревательная ткань была получена с применением монофиламентной нити с ПТК согласно настоящему изобретению с диаметром 300 мкм в виде утка в ткани-носителе, выполненном из полиэфирных мультифиламентных нитей. При приложении напряжения в 24 вольта нагревательная ткань может генерировать тепловую мощность до 248 ватт на квадратный метр.

На фиг. 1а показан ток в зависимости от времени в нагревательной ткани, содержащей филаментную пряжу с ПТК согласно настоящему изобретению, к которой приложено электрическое напряжение U, составляющее 24 В или 30 В. Согласно закону Ома выходную мощность, генерируемую в нагревательной ткани или в присутствующей в ней филаментной пряжи с ПТК, рассчитывают из отношения РОм=U/R2. Электрическая энергия, потребляемая нагревательной тканью в течение периода ΔT, или результирующая электрическая работа W, где W=РОм⋅Δt, почти полностью конвертируется в тепло, повышая температуру нагревательной ткани. Некоторая часть тепла, вырабатываемого в нагревательной ткани, рассеивается в окружающую среду посредством излученного тепла и конвекции. Тепло, остающееся в нагревательной ткани, приводит к непрерывному повышению температуры, в частности, нитей с ПТК. Как только температура нагревательной ткани приближается к температуре фазового перехода материала с обратимыми фазами, присутствующего в филаментной пряжи с ПТК, часть материала с обратимыми фазами начинает плавиться. С этим связано уменьшение плотности материала с обратимыми фазами и соответственно увеличение его объема. Такое постепенное увеличение объема приводит к возрастанию электрического сопротивления филаментной пряжи с ПТК и уменьшению тепловой мощности РОм=U/R2. При определенной температуре и соответствующем ей сопротивлении устанавливается термическое равновесие, при котором электрическая энергия, подаваемая в нагревательную ткань за единицу времени, уравновешивает тепло, выделяемое нагревательной тканью. При термическом равновесии и при приложении определенного электрического напряжения результирующий ток, как показано на фиг. 1а, и электрическое сопротивление и, следовательно, температура нагревательной ткани, являются постоянными. Как можно видеть на фиг. 1а, после относительно короткого периода времени, составляющего примерно от 4 до 5 минут, не только ток, но также электрическое сопротивление нагревательной ткани является постоянным, при этом значение, принимаемое последним при термическом равновесии, составляет R=24 В/0,13 А=185 Ом или R=30 В/0,1 А=300 Ом в зависимости от электрического напряжения. Соответствующая электрическая тепловая мощность составляет РОм=(24 В)2/185 Ом=3,1 Вт и, соответственно, РОм=(30 В)2/300 Ом=3,0 Вт. За счет приведенной выше электрической мощности указанная ткань генерирует при термическом равновесии постоянное количество тепла в единицу времени. Следовательно, в таких условиях температура нагревательной ткани также является постоянной.

На фиг. 1b показана температура конкретной нагревательной ткани в зависимости от времени. При приложении напряжения 24 В и, соответственно, 30 В температура при термическом равновесии принимает значения 63°С и, соответственно, 59°С.

На фиг. 2 показано стандартизованное электрическое сопротивление R(T)/R(24°С) монофиламентных и мультифиламентных нитей с ПТК, полученных согласно настоящему изобретению, в зависимости от температуры. В технической литературе максимальное значение и градиент стандартизованного сопротивления R(T)/R(24°С) в области фазового перехода относятся к термину «интенсивность ПТК». Соответствующие измеренные кривые обозначены цифрами 1a, 1b и 2-7 на фиг. 2, при этом указанные цифры представляют собой сокращения для нитей в примерах, приведенных в настоящем изобретении:

1а=«монофиламентная нить с ПТК_01а»

1b=«монофиламентная нить с ПТК_01b»

2=«монофиламентная нить с ПТК_02»

3=«монофиламентная нить с ПТК_03»

4=«монофиламентная нить с ПТК_04»

5=«монофиламентная нить с ПТК_05»

6=«монофиламентная нить с ПТК_06»

7=«монофиламентная нить с ПТК_07».

Как можно видеть на фиг. 2, температуру, при которой сопротивление нити увеличивается, можно менять, например, в диапазоне от примерно 20°С до 90°С, путем выбора подходящего материала с обратимыми фазами и соответствующей проводящей добавки. Ниже авторы изобретения описали материал с обратимыми фазами, присутствующий в каждой нити, соответствующую проводящую добавку и соответствующие массовые доли перечисленных компонентов, а также других компонентов полимерной композиции, которые можно использовать для влияния на «интенсивность ПТК», а также линейную плотность каждой нити.

Путем изменения концентрации ингредиентов композиции можно получить монофиламентные и мультифиламентные нити с различающимся характеристическим профилем ПТК или профилем сопротивление-температура.

Монофиламентные нити, обозначаемые как «монофиламентная нить_01а с ПТК» и «монофиламентная нить_01b с ПТК», содержали материал с обратимыми фазами (РСМ) с температурным интервалом плавления от 45°С до 63°С и основным пиком плавления при температуре 52°С. Относительное содержание материала с обратимыми фазами составляло 5,25% по массе. Две кривые (а) и (b) свидетельствуют о хорошей воспроизводимости технологического процесса. Хотя «монофиламентную нить_01а с ПТК» и «монофиламентную нить_01b с ПТК» получали из разных прялок, разница между кривыми (а) и (b) является незначительной. В монофиламентных нитях, обозначаемых как «монофиламентная нить_02 с ПТК» и «монофиламентная нить_03 с ПТК» использовали материал с обратимыми фазами с основным пиком плавления при температуре 35°С и, соответственно, 28°С. Поэтому эффект ПТК в обеих монофиламентных нитях является заметным при соответственно более низких температурах, чем в случае «монофиламентной нити_01 с ПТК». В монофиламентных нитях, обозначаемых как «монофиламентная нить_05 с ПТК», «монофиламентная нить_04 с ПТК» и «монофиламентная нить_07 с ПТК», использовали тот же материал с обратимыми фазами, что и в «монофиламентной нити_01 с ПТК», при этом в каждом случае относительное содержание по массе составляло 5,25% по массе, вследствие этого материал с обратимыми фазами имел основной пик плавления при температуре Т=52°С. Однако монофиламентные нити «монофиламентная нить_05 с ПТК», «монофиламентная нить_04 с ПТК» и «монофиламентная нить_07 с ПТК» различаются по своей электропроводимости, поскольку в каждом случае их природа, состав и относительное содержание проводящего компонента В варьирует. Это оказывает существенное влияние на начальный уровень электрического сопротивления нитей при 24°С: Сопротивление монофиламентной нити «монофиламентная нить_07 с ПТК» составляло только R=0,6 МОм/м, тогда как сопротивление «монофиламентной нити_04 с ПТК» составляло 17,9 МОм/м, «монофиламентной нити_05 с ПТК» составляло R=22,0 МОм/м и «монофиламентной нити_01 с ПТК» составляло R=26,1 МОм/м. Образец, обозначаемый как «мультифиламентная нить)06 с ПТК», представлял собой мультифиламентную нить с линейной плотностью 307 дтекс (36 филаментных нитей). Указанный образец был получен из материала, который благодаря природе и относительному содержанию проводящего компонента В обеспечивал относительно хорошую электропроводимость и в то же время давал возможность изготавливать мультифиламентные нити. Электрическое сопротивление мультифиламентной пряжи «мультифиламентная нить_06 с ПТК» при 24°С составляло 13,1 МОм/м, что, соответственно, было ниже, чем в случае монофиламентных нитей с линейной плотностью 760 дтекс и диаметром 300 мкм. Интенсивность ПТК мультифиламентной пряжи по существу соответствовала поведению, наблюдаемому для монофиламентных нитей.

Существует много различных возможных применений и использований формованных изделий с ПТК согласно настоящему изобретению, поскольку их можно использовать при низких напряжениях от 0,1 вольт до 42 вольт или при сравнительно высоких электрических напряжениях до 240 вольт, а также при постоянном или переменном напряжении, и при частотах до 1 мегагерц, при этом указанные формованные изделия имеют электрические и термические свойства, демонстрирующие продолжительную стабильность.

В качестве проводящей добавки предпочтительно использовать сажу. Сажу получают разными способами. Терминами, также применяемыми для полученной сажи и зависящими от технологического процесса или исходного материала, являются «печная сажа», «ацетиленовая сажа», «плазменная сажа» и «активированный углерод». Сажа состоит из так называемых первичных частиц сажи со средним диаметром в диапазоне от 15 до 300 нм. В результате технологического процесса большое количество первичных частиц сажи в каждом случае образует так называемый сажевый агрегат, в котором спеченные мостики, имеющие очень высокую механическую устойчивость, соединяют соседние первичные частицы сажи друг с другом. Электрическое притяжение приводит к комкованию сажевых агрегатов с образованием агломератов, имеющих разные уровни связывания. Поставщики сажи различаются с точки зрения необязательного дополнительного гранулирования или таблетирования сажевых агрегатов и сажевых агломератов.

Во время обработки полимерных композиций, содержащих сажу в качестве добавки, в процессах, включающих плавление, например, экструзию, прядение из расплава и литье под давлением, сажевые агрегаты и сажевые агломераты подвергаются воздействию сдвигающих сил. Максимальная сдвигающая сила, действующая в полимерном расплаве, сложным образом зависит от геометрии и рабочих параметров экструдера или применяемого модуля геле образования, а также от реологических свойств полимерной композиции и ее температуры. Максимальная сдвигающая сила, действующая в указанном процессе, может превышать силу электростатического связывания и расщеплять сажевые агломераты на сажевые агрегаты, которые диспергируются в расплаве. С другой стороны, в низковязких полимерных расплавах или растворах, в которых имеется высокая подвижность сажевых агрегатов и низкая сдвигающая сила, может происходить усиление агломерации или флокуляции.

На проводимость полимерного формованного изделия, содержащего сажу, значительное влияние оказывает относительное содержание, распределение и морфология сажевых агломератов и сажевых агрегатов. Как было объяснено выше, распределение и морфология сажи в полимерном формованном изделии, полученном способами, включающими плавление, зависит от природы сажевой добавки, реологических свойств полимерной композиции и технологических параметров. Необходимо регулировать технологические параметры подходящим способом в соответствии с относительным содержанием и природой сажевой добавки и других компонентов полимерной композиции, способом, который обеспечивает формованному изделию заданную проводимость. Влияние, оказываемое физическими свойствами сажевой добавки, другими ингредиентами полимерной композиции и технологическими параметрами и взаимодействие между ними, является чрезвычайно сложным фактором, который сих пор не был понят в достаточной степени.

Техническая литература содержит указания на то, что разрушение сажевых агломератов и равномерное диспергирование сажевых агрегатов в полимерных расплавах под действием высоких сдвигающих сил препятствует образованию сети сажевых агломератов и уменьшает проводимость на несколько порядков.

Неожиданно, но эксперименты, проведенные авторами изобретения, позволяют сделать очевидный вывод, что применение материалов с обратимыми фазами в различных полимерных матрицах может обеспечить тонкозернистую и однородную дисперсию сажевых агломератов и сажевых агрегатов в полимерных формованных изделиях и что проводимость улучшается. Поэтому стало возможным получение полимерных формованных изделий, которые, при заданном верхнем пределе относительного содержания сажи в 30% по массе, имеют проводимость до 100 См/м (соответствующую удельному сопротивлению ρ=0,01 Ом⋅м) и в конкретных случаях до 1000 См/м (ρ=0,001 Ом⋅м).

В приведенных ниже примерах все исходные материалы или компоненты, т.е. все полимеры, полимерные смеси и добавки, обрабатывали только после тщательной сушки в вакуумных сушильных шкафах. Как уже объяснялось выше, материал с обратимыми фазами может содержать одно или более веществ. В указанных примерах материал с обратимыми фазами содержит компонент С композиционного материала, функционирующий как образователь сети и стабилизатор, и компонент D композиционного материала, который представляет собой вещество, в частности, парафин, с фазовым переходом в температурном диапазоне от примерно 20°С до примерно 100°С. Если не указано иное или не очевидно из контекста, процентные содержания представляют собой процентные содержания по массе.

Пример 1: Монофиламентная нить

Матричный полимер или компонент А композиционного материала состоял из смеси, в которой относительное содержание полипропилена Moplen® (Моплен) 462 R составляло 39,8% по массе и относительное содержание полиэтилена низкой плотности (LDPE) Lupolen® (Луполен) составляло 22,5% по массе, при этом проводящую сажу «Super Conductive Furnace N 294» с относительным содержанием 22,5% по массе использовали в качестве проводящей добавки или компонента В композиционного материала. Компонент С композиционного материала состоял из смеси блок-сополимера стирола и поли(метилметакрилата), при этом относительное содержание каждого указанного полимера составляло 2,25% по массе. В качестве компонента D композиционного материала или материала с обратимыми фазами в более узком смысле использовали 10,5% по массе парафина Rubitherm RT52 с основным пиком плавления при температуре 52°С. В качестве дополнительного компонента Е композиционного материала использовали 0,2% по массе смеси, состоящей из 0,06% по массе Irganox® (Ирганокс) 1010, 0,04% по массе Irgafos® (Иргафос) 168 и 0,10% по массе стеарата кальция.

На отдельной стадии компонент D композиционного материала, т.е. парафин, сначала пластифицировали и гомогенизировали вместе с блок-сополимером стирола и поли(метилметакрилатом) в замесочном модуле, оборудованном гранулятором, и затем полученную смесь гранулировали. Состав гранулята РСМ был следующим:

- 70 * % по массе PCM (Rubitherm RT52, Rubitherm Technologies GmbH);

- 15 * % по массе SEEPS (блок-сополимер стирола Septon® (Септон), Kuraray Co. Ltd);

- 15 * % по массе РММА (неокрашенный РММА 7N, Evonik AG);

при этом количественные данные в * % по массе приведены в расчете на общую массу гранулята РСМ. Средний диаметр зерен гранулята РСМ составлял 4,5 мм.

Полученный гранулят РСМ, матричные полимеры полипропилен (Moplen® (Моплен) 462 R) в гранулированной форме и полиэтилен (Lupolen® LDPE) в гранулированной форме, а также компонент Е композиционного материала, смешивали вместе и загружали в бункер экструдера. Проводящую сажу, или компонент В композиционного материала, загружали в дозирующее оборудование, соединенное с экструдером. Дозирующее оборудование обеспечивало равномерное введение проводящей сажи в полимерный расплав. В качестве экструдера использовали экструдер Rheomex PTW 16/25 с двумя одновременно вращающимися шнеками от компании Haake со стандартной конфигурацией, т.е. с сегментированными шнеками без элементов обратной передачи. С помощью указанного экструдера содержание бункера и проводящую сажу пластифицировали, гомогенизировали и экструдировали. В течение всего экструзионного процесса бункер экструдера и дозирующее оборудование находились под слоем азотом. Скорость вращения шнеков составляла 180 об/мин и массовый расход составлял примерно 1 кг/ч. Температура зон экструдера была следующая: 220°С на входе, 240°С в зоне 1, 260°С в зоне 2, 240°С в зоне 3 и 220°С в головке для экструзии нити. Внутренний диаметр головки для экструзии нити составлял 3 мм. Экструдированную и охлажденную полимерную нить гранулировали в грануляторе. Состав полимерного гранулята, полученного таким образом, был следующим:

- 39,8% по массе полипропилена в качестве части компонента А композиционного материала;

- 22,5% по массе полиэтилена низкой плотности (LDPE) в качестве части компонента А композиционного материала;

- 22,5% по массе проводящей сажи в качестве компонента В композиционного материала;

- 15,0% по массе гранулята РСМ с 10,5% по массе парафина в качестве компонента D композиционного материала, а также соответственно 2,25% по массе SEEPS и РММА в качестве компонента С композиционного материала;

- 0,2% по массе добавок в качестве компонента Е композиционного материала.

Полученный гранулят был высушен и служил в качестве исходного материала для получения монофиламентных нитей в системе экструзии нитей от компании FET Ltd., Leeds. Система экструзии нитей включала одношнековый экструдер с диаметром шнека 25 мм и отношением длины к диаметру L/D=30:1. Массовый расход полимерного расплава составлял 13,7 г/мин. Для обработки композиции был использован следующий температурный режим: 200°С в зоне 1, 210°С в зоне 2, 220°С в зоне 3, 230°С в зоне 4, 240°С в зоне 5, 250°С в зоне 6 и 260°С в головке для экструзии филаментных нитей. Диаметр перфорационных отверстий головки составлял 1 мм. Экструдированный полимерный расплав охлаждали в водяной ванне при 20°С и затвердевшую монофиламентную нить вытягивали в линию на технологической стадии, на которой использовали три вытяжных устройства. Окружная скорость здесь составляла 58,2 м/мин для прядильных дисков первого вытяжного устройства и 198 м/мин для прядильных дисков второго вытяжного устройства. Вытяжная ванна, расположенная между первым и вторым вытяжным устройством, содержала воду с температурой 90°С. После второго вытяжного устройства монофиламентную нить направляли через нагревательную печь на третье вытяжное устройство. Окружная скорость прядильных дисков третьего вытяжного устройства также составляла 198 м/мин. Затем вытянутую монофиламентную нить наматывали на барабан K 160. Намоточная машина работала со скоростью 195 м/мин. Степень вытягивания составляла 1: 3,4. Диаметр полученной таким образом монофиламентной нити составлял 300 мкм.

При определении характеристик монофиламентной нити с точки зрения ее физических свойств было установлено, что относительное удлинение составило 23%, предел прочности при растяжении составил 62 мН/текс и начальный модуль составил 1024 МПа.

Электрическое сопротивление монофиламентной нити в зависимости от температуры было измерено в четырехточечном устройстве, расположенном в камере с регулируемой температурой и влажностью. В этом случае температуру повышали поэтапно от 24°С (комнатная температура) до значений 30°С, 40°С, 50°С, 60°С, 70°С и 80°С. 8 образцов монофиламентной нити исследовали одновременно, при этом исследуемое расстояние или исследуемая длина в каждом испытании составляла 75 мм. Электрическое сопротивление монофиламентной нити при комнатной температуре составляло R (24°С)=2,6 МОм/м. Нагревание монофиламентной нити до температуры 80°С приводило к увеличению сопротивления до R (80°С)=19,0 МОм/м. Сопротивление возвращалось к первоначальному значению после охлаждения монофиламентной нити до комнатной температуры. При температуре 80°С отношение сопротивлений R(T)/R(24°С), показанное на фиг. 2 в зависимости от температуры, и, следовательно, в качестве меры интенсивности ПТК, составляло R(80°C)/R(24°С)=7,3. Это является следствием сравнительно умеренной электропроводимости, т.е. относительно высокого электрического сопротивления при комнатной температуре, составляющего 2,6 МОм/м для такой монофиламентной нити, полученной, как описано с применением конкретной полимерной композиции.

Пример 2: Мультифиламентная нить

В качестве матричного полимера или компонента А композиционного материала использовали смесь, в которой относительное содержание полипропилена Moplen® (Моплен) 462 R составляло 34,3% по массе и относительное содержание полиэтилена низкой плотности (LDPE) Lupolen® (Луполен) составляло 30% по массе, при этом проводящую сажу «Super Conductive Furnace N 294» с относительным содержанием 28,0% по массе использовали в качестве проводящей добавки или компонента В композиционного материала. Компонент С композиционного материала состоял из смеси блок-сополимера стирола и поли(метилметакрилата), при этом относительное содержание каждого указанного полимера составляло 1,125% по массе. В качестве компонента D композиционного материала или материала с обратимыми фазами в более узком смысле использовали 5,25% по массе парафина Rubitherm RT55 с основным пиком плавления при температуре 55°С. В качестве дополнительного компонента Е композиционного материала использовали 0,2% по массе смеси, состоящей из 0,06% по массе Irganox® (Ирганокс) 1010, 0,04% по массе Irgafos® (Иргафос) 168 и 0,10% по массе стеарата кальция.

На отдельной стадии в замесочном модуле, оборудованном гранулятором, сначала был получен гранулят РСМ, состоящий из парафина в качестве материала с обратимыми фазами, а также блок-сополимера стирола и поли(метилметакрилата) в качестве связующего вещества или стабилизатора. Состав гранулята РСМ был следующим:

- 70 * % по массе РСМ (Rubitherm RT55, Rubitherm Technologies GmbH);

- 15 * % по массе SEEPS (блок-сополимер стирола Septon® (Септон), Kuraray Co. Ltd);

- 15 * % по массе РММА (неокрашенный РММА 7N, Evonik AG);

при этом количественные данные в * % по массе приведены в расчете на общую массу гранулята РСМ. Средний диаметр зерен гранулята РСМ составлял 4,5 мм.

Полученный гранулят РСМ, матричные полимеры полиэтилен (Lupolen® (Луполен) LDPE) в гранулированной форме, полипропилен (Moplen® (Моплен) 462 R) в гранулированной форме и компонент Е композиционного материала смешивали вместе и загружали в бункер экструдера. Проводящую сажу, или компонент В композиционного материала, загружали в дозирующее оборудование, соединенное с экструдером. Дозирующее оборудование обеспечивало равномерное введение проводящей сажи в полимерный расплав. В качестве экструдера использовали экструдер Rheomex PTW 16/25 с двумя одновременно вращающимися шнеками от компании Haake со стандартной конфигурацией, т.е. с сегментированными шнеками без элементов обратной передачи. С помощью указанного экструдера содержание бункера и проводящую сажу пластифицировали, гомогенизировали и экструдировали. В течение всего экструзионного процесса бункер экструдера и дозирующее оборудование находились под слоем азотом. Скорость вращения шнеков составляла 180 об/мин и массовый расход составлял примерно 1 кг/ч. Температура зон экструдера была следующая: 220°С на входе, 240°С в зоне 1, 260°С в зоне 2, 240°С в зоне 3 и 220°С в головке для экструзии нити. Внутренний диаметр головки для экструзии нити составлял 3 мм. Экструдированную и охлажденную полимерную нить гранулировали в грануляторе. Состав гранулята, полученного таким образом, был следующим:

- 34,3% по массе полипропилена в качестве части компонента А композиционного материала;

- 30,0% по массе полиэтилена низкой плотности (LDPE) в качестве части компонента А композиционного материала;

- 28,0% по массе проводящей сажи в качестве компонента В композиционного материала;

- 7,5% по массе гранулята РСМ с 70% по массе парафина в качестве компонента D композиционного материала, а также соответственно 15% по массе SEEPS и РММА в качестве частей компонента С композиционного материала;

- 0,2% по массе добавок в качестве компонента Е композиционного материала.

Полученный гранулят был высушен и служил в качестве исходного материала для получения мультифиламентной пряжи в системе экструзии нитей от компании FET Ltd., Leeds. Указанный гранулят обрабатывали в системе экструзии нитей от компании FET Ltd., Leeds. Система экструзии нитей включала одношнековый экструдер с диаметром шнека 25 мм и отношением длины к диаметру L/D=30:1. Массовый расход полимерного расплава составлял 20 г/мин. Для обработки композиции был использован следующий температурный режим: 190°С в зоне 1, 190°С в зоне 2, 190°С в зоне 3, 190°С в зоне 4, 190°С в зоне 5, 190°С в зоне 6 и 190°С в прядильной головке. Прядильная головка имела 36 перфорационных отверстий, диаметр каждого составлял 200 мкм. Полимерный расплав, выходящий из прядильной головки, охлаждали при температуре окружающего воздуха 25°С в охлаждающей башне и вытягивали затвердевшую таким образом мультифиламентную нить в линию на стадии, на которой использовали четыре пары прядильных дисков. В этом случае окружная скорость составляла 592 м/мин для приемного прядильного диска, 594 м/мин для первой пары прядильных дисков, 596 м/мин для второй пары прядильных дисков, 598 м/мин для третьей пары прядильных дисков и 600 м/мин для четвертой пары прядильных дисков. Затем мультифиламентные нити наматывали на барабан K 160. Намоточная машина работала со скоростью 590 м/мин. Линейная плотность полученной мультифиламентной пряжи составляла 307 дтекс (36 филаментных нитей).

На последующей стадии мультифиламентную пряжу подвергали дальнейшему вытягиванию в трехступенчатом вытяжном устройстве. Окружная скорость составляла 60 м/мин для прядильных дисков первой вытяжной ступени и 192 м/мин, соответственно, для прядильных дисков второй и третьей вытяжной ступени. Между первой и второй вытяжной ступенью мультифиламентную нить пропускали через наполненную водой вытяжную ванну при 90°С. Между второй и третьей вытяжной ступени мультифиламентную пряжу пропускали через нагревательный туннель. Затем мультифиламентную пряжу наматывали на барабан K 160. Намоточная машина работала со скоростью 190 м/мин. Степень вытягивания обработанной таким образом мультифиламентной пряжи с линейной плотностью 96 дтекс (36 филаментных нитей) составляла 1:3,2.

При определении характеристик обработанной таким образом плоской мультифиламентной пряжи с точки зрения ее физических свойств было установлено, что относительное удлинение составляло 19%, предел прочности при растяжении составлял 136 мН/текс и начальный модуль составлял 1431 МПа. Диаметр отдельных нитей мультифиламентной пряжи составлял 17 мкм.

Измеренные свойства мультифиламентной пряжи, не подвергавшейся дальнейшему вытягиванию, с линейной плотностью 307 дтекс (36 филаментных нитей) были следующими: относительное удлинение 192%, предел прочности при растяжении 38 мН/текс и начальный модуль 1190 МПа. Диаметр отдельных нитей мультифиламентной пряжи, не подвергавшейся дальнейшему вытягиванию, составлял 31 мкм.

Электрическое сопротивление нерастянутой мультифиламентной пряжи было измерено в зависимости от температуры с помощью четырехточечного устройства, расположенного в камере с регулируемой температурой и влажностью. В этом случае температуру повышали поэтапно от 24°С (комнатная температура) до значений 30°С, 40°С, 50°С, 60°С, 70°С и 80°С. 8 образцов мультифиламентной пряжи исследовали одновременно, при этом исследуемое расстояние или исследуемая длина в каждом случае составляла 75 мм. Электрическое сопротивление мультифиламентной пряжи при комнатной температуре составляло R(24°С)=13 МОм/м. При нагревании мультифиламентной пряжи до температуры 80°С сопротивление увеличивалось до R(80°С)=119 МОм/м. Сопротивление возвращалось к первоначальному значению после охлаждения мультифиламентной пряжи до комнатной температуры. При температуре 80°С отношение сопротивлений R(T)/R(24°С), показанное на фиг. 2 в зависимости от температуры, и следовательно, в качестве меры интенсивности ПТК, составляло R(80°C)/R(24°С)=9,1. Указанное значение увеличивалось до R(90°C)/R(24°С)=17,8 при температуре 90°С.

Такая мультифиламентная пряжа была получена с применением полимерной композиции, которая вследствие относительного содержания проводящего компонента В, а также его природы, обеспечила относительно хорошую электропроводимость и которую, тем не менее, можно использовать для получения мультифиламентных нитей, поддающихся вытягиванию. Электрическое сопротивление мультифиламентной пряжи с линейной плотностью 307 дтекс (36 филаментных нитей) при температуре 24°С в расчете на линейную плотность или площадь поперечного сечения в 4,6 меньше, чем электрическое сопротивление монофиламентной нити с линейной плотностью 760 дтекс (диаметр 300 мкм). Как можно видеть на фиг. 2, интенсивность ПТК мультифиламентной пряжи по существу соответствует интенсивности монофиламентных нитей.

Пример 3: Фольга

Смесь, в которой относительное содержание полипропилена Moplen® (Моплен) 462 R составляло 34,3% по массе и относительное содержание полиэтилена низкой плотности (LDPE) Lupolen® (Луполен) составляло 30% по массе, использовали в качестве матричного полимера или компонента А композиционного материала, при этом проводящую сажу «Super Conductive Furnace N 294» с относительным содержанием 28,0% по массе использовали в качестве проводящей добавки или компонента В композиционного материала. Компонент С композиционного материала состоял из смеси блок-сополимера стирола и поли(метилметакрилата), при этом относительное содержание каждого указанного полимера составляло 1,125% по массе. В качестве компонента D композиционного материала или материала с обратимыми фазами в более узком смысле использовали 5,25% по массе парафина Rubitherm RT55 с основным пиком плавления при температуре 55°С. В качестве дополнительного компонента Е композиционного материала использовали 0,2% по массе смеси, состоящей из 0,06% по массе Irganox® (Ирганокс)1010, 0,04% по массе Irgafos® (Иргафос) 168 и 0,10% по массе стеарата кальция.

На отдельной стадии в замесочном модуле, оборудованном гранулятором, сначала был получен гранулят РСМ, состоящий из парафина в качестве материала с обратимыми фазами, а также блок-сополимера стирола и поли(метилметакрилата) в качестве связующего вещества или стабилизатора. Состав гранулята РСМ был следующим:

- 70 * % по массе РСМ (Rubitherm RT55, Rubitherm Technologies GmbH);

- 15 * % по массе SEEPS (Septon® (Септон) 4055, Kuraray Co. Ltd);

- 15 * % по массе РММА (неокрашенный РММА 7N, Evonik AG);

при этом количественные данные в * % по массе приведены в расчете на общую массу гранулята РСМ. Средний диаметр зерен гранулята РСМ составлял 4,5 мм.