Изобретение относиться к области оборудования для размола и дополнительного фибриллирования сырья растительного происхождения в роторно-ножевых и крестовых мельницах и может использоваться как в плитной так и в целллозно-бумажной промышленности.

На современном этапе получения древесноволокнистого материала в роторно-ножевых и крестовых мельницах сырью растительного происхождения необходимо пройти стадии размола, которая представляет собой физико-механический процесс.

На первой стадии интенсивное воздействие на древесноволокнистый материал осуществляется в зазоре между ножами фрезы (ротора), ножами рифленых планок и контрножом (статора) за счет сил раздавливания, резания, мятия и трения древесины. На второй стадии происходит щадящий размол в зоне движения древесных частиц между ножами ротора за счет сил трения, центробежной силы и перемешивания древесной массы в секторе по аэродинамическим законам движения древесноволокнистой массы, что соответствует явлениям циркуляции и перекачки массы. На третьей стадии происходит дополнительное фибриллирование древесноволокнистого материала за счет прохождения через отверстия с зубьями, выполненными в основании ножей ротора.

Ввиду отсутствия устройств, позволяющих осуществлять одновременный размол и дополнительное фибриллирование древесноволокнистого материала, получившийся древесноволокнистый материал может включать в себя слабо фибриллированнные и неразработанные волокна, в результате чего выпускаемая товарная продукция, изготовленная из такого древесноволокнистого материала, имеет неудовлетворительное строение, внешний вид и низкие физико-механические свойства.

Известны устройства, которые осуществляют только размол или только дополнительное фибриллирование древесноволокнистых материалов.

Известно устройство для измельчения древесины. Устройство включает пластину с передней и задней гранями, пересечение которых образует режущую кромку и две боковые грани. Пластина имеет регулировочное отверстие. Боковые грани образуют с передней гранью угол, равный 78-84°. Работа устройства осуществляется следующим образом: устройство, надвигаясь на древесину, срезает режущей кромкой слой древесины, который центробежными силами разделяется на частицы. При резании древесины во взаимодействии с последней находятся передняя и одна боковая грани устройства. Задняя грань отклонена от плоскости резания для исключения ее трения о древесину.

Недостатком данного устройства является невозможность фибриллирования древесных частиц, а также непригодность для размола древесноволокнистого материала.

Известно устройство для фибриллирования и сепарирования волокнистых материалов. Устройство включает основание с отверстиями, выполненными в шахматном порядке, при этом в отверстия вставлены стаканы со стопорными кольцами в нижней части, а верхняя часть стакана выполнена в виде последовательно чередующихся зубьев с высотой 2,1-2,5 мм и углом при вершине зуба 23-25, высотой 1,6-2,0 мм и углом при вершине зуба 31-32, высотой 1,1-1,5 мм и углом при вершине зуба 42-43 [2].

Недостатками данного устройства являются сложность изготовления и конструкции, а невозможность размола древесноволокнистого материала.

Таким образом, существующие устройства не позволяют одновременно осуществить размол и дополнительное фибрилирование древесноволокнистого материала.

Наиболее близкой к заявляемому устройству является для сепарирования и фибриллирования древесноволокнистой массы. Устройство состоит из выполненных в основании устройства для фибриллирования и сепарирования отверстий с чередующимися разновысокими зубьями. В процессе размола растительного сырья в ножевой размалывающей машине пучки неразмолотых волокон не могут пройти через отверстия с острыми зубьями из-за их большого размера поперечного сечения. Волокна, имеющие требуемые геометрические размеры проходят через отверстия и одновременно подвергаются дополнительному фибриллированию благодаря острым зубьям. Зубья высотой 2,0-3,0 мм и углом при вершине 20-22° оказывают надрезающее и рвущее действие на волокна, способствуя образованию магистральной трещины и внутреннему фибриллированию, но при этом уменьшают площадь проходного сечения отверстия. Зубья высотой 1,0-1,5 мм и углом при вершине 36-38° способствуют как внутреннему, так и внешнему фибриллированию, разделению волокна по фракциям и при этом практически не уменьшают площадь проходного сечения отверстия [3].

Недостатком данного устройства является невозможность размола древесноволокнистого материала.

Изобретение решает задачу одновременного размола и дополнительного фибриллирования древесноволокнистого материала из сырья растительного происхождения для улучшения качества получаемого продукта.

Техническим результатом изобретения является разработка конструкции ножа, позволяющего получать древесноволокнистый материал однородного гранулометрического состава и увеличенной за счет дополнительного фибриллирования удельной поверхностью волокна в роторно-ножевых и крестовых мельницах.

Указанный технический результат достигается тем, что передняя грань ножа осуществляет размол относительно крупные частицы, которые не способны пройти через отверстия, выпаленные в основании ножа. Волокна, которые имеют требуемый геометрический размер, проходят через отверстия основания и одновременно повергаются дополнительному фибриллированию за счет острых краев входных отверстий.

Угол наклона передней грани ножа, высоты углы при вершинах зубьев и их чередование определялись расчетным и экспериментальным путем. Передняя грань ножа, угол наклона которой составляет 35-37°, оказывает на крупные древесные частицы интенсивное воздействие за счет сил раздавливания, резания, мятия и трения древесины, в результате чего они разрушаются до более мелкой фракции для прохождения через отверстия основания. Зубья высотой 0,5-1,0 мм и углом при вершине 39-41° способствуют как внутреннему, так и внешнему фибриллированию, разделению волокна по фракциям и при этом не уменьшают площадь проходного сечения отверстия.

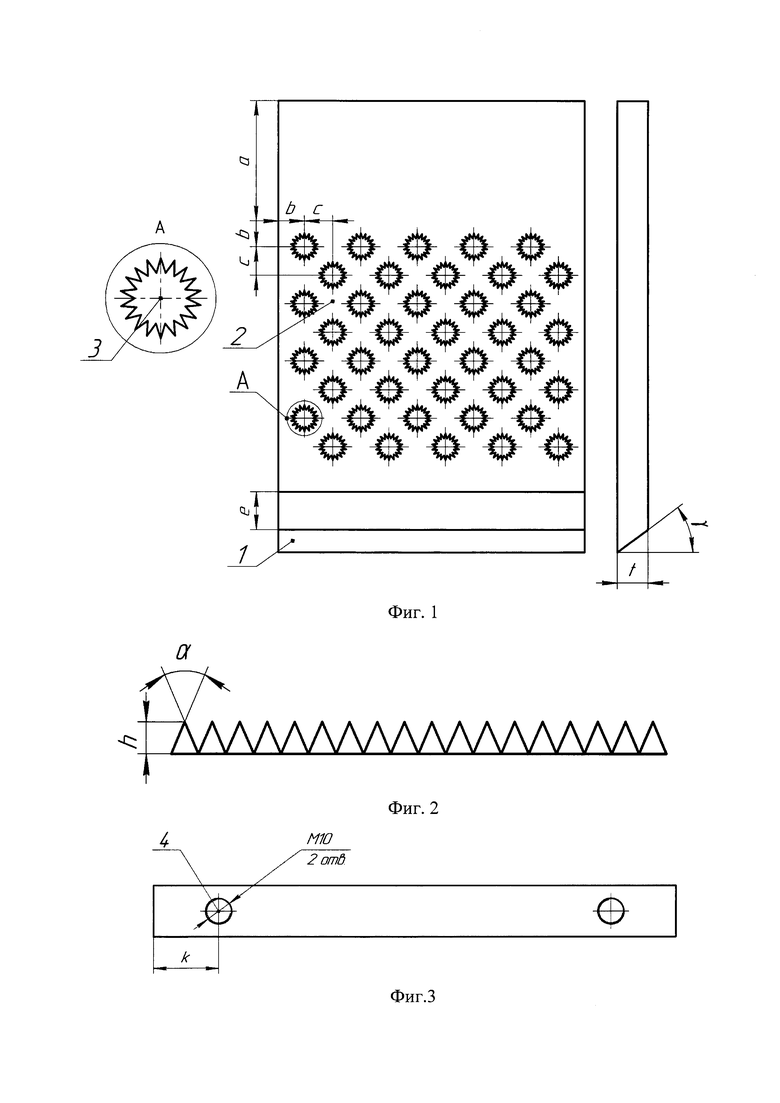

На фиг. 1 изображено основание и вид сбоку устройства для размола и дополнительного фибриллирования древесноволокнистого материала, (вид спереди, вид сбоку); фиг 2 - развертка отверстия с зубьями; на фиг 3 - изображены регулировочные отверстия для сохранения постоянства рабочего зазора (вид сверху).

Устройство состоит из передней грани 1, основания 2, 18 отверстий для фибриллирования 3 и двух регулировочных отверстий 4. Как показано на фиг. 1, расстояние от вершины основания до отверстий, предназначенное для крепления устройства в держателе, должно составлять а = 70-80 мм. Отверстия выполнены таким образом, чтобы межосевое расстояние составляло b = 17-19 мм, а между осями и краем основания с = 20-22 мм. Расстояние от передней грани устройства до маркера индикации износа составляет е = 20-25 мм и предназначено для запаса металла перед заточкой устройства. Угол наклона передней грани составляет 35-37° (фиг. 1) для создания необходимого удельного давления в зазоре между ротором и статором, которое необходимо для размола древесных частиц. Толщина основания устройства составляет t = 20-25 мм (фиг. 1).

Каждое отверстие имеет 18 острых зубьев (фиг. 2), высота которых составляет h = 0,5-1,0 мм и углом при вершине α = 39-41°.

Два регулировочных отверстия 4 (фиг. 3) служат для регулирования величины рабочего зазора между статором и ротором рабочей камеры роторно-ножевой или крестовой мельниц.

Устройство работает следующим. В процессе размола сырья растительного происхождения в роторно-ножевой или планко-крестовой мельнице происходит размол древесных частиц передней гранью 1 (фиг. 1), которое сопровождается силами смятия, раздавливания и резания. Далее волокна, имеющие требуемые геометрические размеры проходят через отверстия 3 (фиг. 1) выполненные в основании устройства 2 (фиг. 1) и подвергаются дополнительному фибриллированию благодаря острым зубьям.

Зубья высотой 0,5-1,0 мм и углом при вершине 39-41° (фиг. 2) способствуют как внутреннему, так и внешнему фибриллированию, разделению волокна по фракциям и при этом не уменьшают площадь проходного сечения отверстия.

Сохранение постоянства выступа устройства и величины рабочего зазора осуществляется с помощью двух регулировочных отверстий 4 (фиг. 3). Регулировочные отверстия 4 расположены на расстоянии k = 15-20 мм от боковой грани устройства.

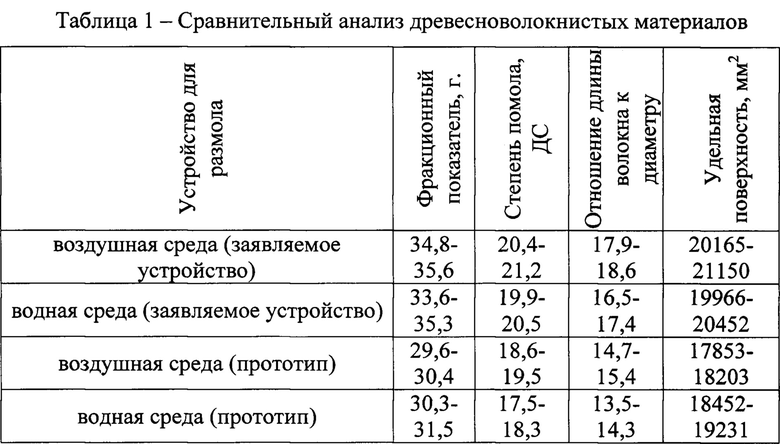

Пример 1. При получении древесноволокнистых материалов в воздушной среде с использованием размалывающей гарнитуры ротора использовалась щепа влажностью 40%, имеющая следующий породный состав: сосна - 90%, лиственница - 7%, береза и осина - 3%. Размол осуществлялся при величине рабочего зазора 1,5-2,5 мм. В результате получаем древесноволокнистый материал с качественными показателями представленными в таблице 1.

Пример 2. При получении древесноволокнистых материалов в воздушной среде с использованием размалывающей гарнитуры ротора использовалась технологическая щепа влажностью 40%, имеющая следующий породный состав: сосна - 90%, лиственница - 7%, береза и осина - 3%. Термическая обработка щепы осуществлялась при температуре 180°С и давлении 1,0 МПа в течении 4 минут. Продолжительность размола составляет 80 секунд при давлении пара в размольной камере 1,0 МПа и зазоре между передними гранями размалывающих гарнитур ротора и ножами рифленых планок статора, равным 0,5 мм. В результате получаем древесноволокнистый материал с качественными показателями представленными в таблице 1.

Пример 3. При получении древесноволокнистых материалов в воздушной среде с использованием устройства прототипа использовалась щепа влажностью 40%, имеющая следующий породный состав: сосна - 90%, лиственница - 7%, береза и осина - 3%. Размол осуществлялся при величине рабочего зазора 1,5-2,5 мм. В результате получаем древесноволокнистый материал с качественными показателями представленными в таблице 1.

Пример 4. При получении древесноволокнистых материалов в воздушной среде с использованием устройства использовалась технологическая щепа влажностью 40%, имеющая следующий породный состав: сосна - 90%, лиственница - 7%, береза и осина - 3%. Термическая обработка щепы осуществлялась при температуре 180°С и давлении 1,0 МПа в течении 4 минут. Продолжительность размола составляет 80 секунд при давлении пара в размольной камере 1,0 МПа и зазоре между передними гранями размалывающих гарнитур ротора и ножами рифленых планок статора, равным 0,5 мм. В результате получаем древесноволокнистый материал с качественными показателями представленными в таблице 1.

Как видно из таблицы 1, волокнистый материал имеет более высокие значения всех качественных показателей.

Источники информации

1. Авторское свидетельство 2647382, 15.03.2018, МПК D21D1/02, D21D 1/32

2. Авторское свидетельство 2016119217, 22.11.2017, МПК D21D 1/00

3. Авторское свидетельство 1308482, 10.06.1985, МПК B27L 11/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА СТАТОРА | 2018 |

|

RU2691482C1 |

| УСТРОЙСТВО ДЛЯ РАЗМОЛА ЩЕПЫ В АЭРОДИНАМИЧЕСКОЙ СРЕДЕ | 2017 |

|

RU2673858C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНО-ВОЛОКНИСТОГО ПОЛУФАБРИКАТА | 2020 |

|

RU2745866C1 |

| Устройство для фибриллирования и сепарирования древесноволокнистых материалов | 2016 |

|

RU2647382C2 |

| Устройство для фибриллирования и сепарирования волокнистых материалов | 2016 |

|

RU2657685C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОВОЛОКНИСТЫХ ПОЛУФАБРИКАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2483150C2 |

| Способ и устройство для подготовки сырья в производстве строительных материалов | 2016 |

|

RU2671141C1 |

| МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ДРЕВЕСНОЙ ЗЕЛЕНИ ХВОЙНЫХ ПОРОД | 2018 |

|

RU2698059C1 |

| МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ ОКОРКИ ДРЕВЕСИНЫ | 2023 |

|

RU2804331C1 |

| Размольная гарнитура дисковой мельницы | 2016 |

|

RU2652177C2 |

Устройство для одновременного размола и дополнительного фибриллирования древесноволокнистого материала растительного происхождения включает в себя основание толщиной t=20-25 мм, с выполненными отверстиями, расположенными в шахматном порядке, с чередующимися в них зубьями по высоте h=0,5-1,0 мм и углом при вершине α=39-41° и передней гранью с углом γ=35-37°. 1 табл., 3 ил.

Устройство для одновременного размола и дополнительного фибриллирования древесноволокнистого материала растительного происхождения, включающее основание толщиной t=20-25 мм, с выполненными отверстиями, расположенными в шахматном порядке, с чередующимися в них зубьями по высоте h=0,5-1,0 мм и углом при вершине α=39-41° и передней гранью с углом γ=35-37°.

| Устройство для фибриллирования и сепарирования древесноволокнистых материалов | 2016 |

|

RU2647382C2 |

| Нож для многорезцовых дисковых рубительных машин | 1985 |

|

SU1308482A1 |

| CN 205975189 U, 22.02.2017 | |||

| US 20080029627 A1, 07.02.2008. | |||

Авторы

Даты

2019-05-21—Публикация

2018-05-30—Подача