Изобретение относится к области оборудования для размола, дополнительного фибриллирования и сепарирования сырья растительного происхождения в роторно-ножевых и крестовых мельницах и может быть использована для получения древесноволокнистого полуфабриката в целлюлозно-бумажном и плитном производстве.

В сфере производства древесноволокнистых плит технический рост в большой степени зависит от совершенствования оборудования процесса подготовки древесноволокнистой массы. Одной из важнейших операций технологического процесса производства ДВП является размол древесноволокнистой массы, который определяет основные свойства большинства видов плитной и целлюлозно-бумажной продукции.

На сегодняшний день осуществляется поиск новых принципов размола и внедрения новых, более совершенных размалывающих установок, которые обладают повышенной удельной производительностью, мощностью, способностью работать в непрерывном режиме целлюлозно-бумажного и плитного производства.

Необходимо отметить, что процессы измельчения и размола на настоящих целлюлозно-бумажных и плитных производствах являются критически энергоемкими. На данную технологическую операцию расходуется до 50% и выше единиц энергии, необходимой для производства древесноволокнистых плит, так как размол осуществляется в две ступени в водной среде, где часть энергии израсходуется на преодоление гидродинамического сопротивления. Поэтому одним из важных вопросов является снижение энергопотребления путем создания новых размалывающих устройств, способных обеспечить необходимое качество выпускаемой продукции целлюлозно-бумажного и плитного производства при высокой производительности и минимуме затрат энергии.

Применяемое в настоящее время оборудование для получения древесноволокнистого полуфабриката из технологической щепы не способны обеспечить требуемые качественные характеристики древесной массы.

Известно устройство для размола волокнистой массы. Устройство включает роторный и статорный диски, рабочие поверхности которых снабжены круговыми ножевыми выступами, чередующимися с межножевыми канавками. Режущие кромки ножевых выступов выполнены с эксцентриситетом относительно центра диска и круговыми. В положении, когда рабочие ножевые поверхности дисков ротора и статора обращены одна к другой, режущие кромки сопряженных ножевых выступов направлены в противоположные стороны. Роторный и статорный диски ограничены входной и выходной круговыми кромками [1].

Недостатком данного устройства является отсутствие процесса сепарирования, относительно малая производительность процесса размола и непригодность к размолу древесноволокнистой массы.

Известно устройство для размола волокнистых материалов в дисковых мельницах. Устройство включает систему ножей, рабочие поверхности которых выполнены волнообразными, между ножами выполнены канавки с волнообразными рабочими поверхностями, при этом, высота волны обоих рабочих поверхностей h равна 2/3 от высоты ножа Н, а длина волны равна l=1/3 от длины ножа L [2].

Недостатком данного устройства является отсутствие процесса сепарирования, относительно малая производительность процесса размола и непригодность к размолу древесноволокнистой массы.

Известно устройство для фибриллирования и сепарирования волокнистых материалов. Устройство включает основание с отверстиями, выполненными в шахматном порядке, при этом в отверстия вставлены стаканы со стопорными кольцами в нижней части, а верхняя часть стакана выполнена в виде последовательно чередующихся зубьев с высотой 2,1-2,5 мм и углом при вершине зуба 23-25, высотой 1,6-2,0 мм и углом при вершине зуба 31-32, высотой 1,1-1,5 мм и углом при вершине зуба 42-43 [2].

Недостатками данного устройства являются сложность изготовления и конструкции, а также невозможность размола древесноволокнистого полуфабриката.

Известно устройство для сепарирования и фибриллирования древесноволокнистой массы. Устройство состоит из выполненных в основании устройства для фибриллирования и сепарирования отверстий с чередующимися разновысокими зубьями. В процессе размола растительного сырья в ножевой размалывающей машине пучки не размолотых волокон не могут пройти через отверстия с острыми зубьями из-за их большого размера поперечного сечения. Волокна, имеющие требуемые геометрические размеры, проходят через отверстия и одновременно подвергаются дополнительному фибриллированию благодаря острым зубьям. Зубья высотой 2,0-3,0 мм и углом при вершине 20-22° оказывают надрезающее и рвущее действие на волокна, способствуя образованию магистральной трещины и внутреннему фибриллированию, но при этом уменьшают площадь проходного сечения отверстия. Зубья высотой 1,0-1,5 мм и углом при вершине 36-38° способствуют как внутреннему, так и внешнему фибриллированию, разделению волокна по фракциям и при этом практически не уменьшают площадь проходного сечения отверстия [3].

Недостатком данного устройства является невозможность размола древесноволокнистого полуфабриката.

Таким образом, существующие устройства не позволяют одновременно осуществить размол, дополнительное фибриллирование и сепарирование древесноволокнистого полуфабриката.

Наиболее близкой к заявляемому устройству является устройство для измельчения растительных материалов, коры, древесноволокнистых материалов в производстве древесноволокнистых плит (ДВП) мокрым и сухим способом. Устройство выполнено в виде набора гребенчатых планок, отличающаяся тем, что планки выполнены в форме "ласточкиного хвоста", с отношением ширины ячейки к высоте ножа каждой планки, равным 0,86-0,81, и циклической элементарной длиной размола, равной 28-32 м. [4].

Недостатком данного устройства является низкая производительность процесса ввиду периодического действия устройства.

Изобретение решает задачу одновременного размола, дополнительного фибриллирования и сепарирования сырья растительного происхождения для повышения качества древесноволокнистого полуфабриката при высокой производительности процесса и минимуме затрат энергии.

Техническим результатом изобретения является разработка конструкции рифленой планки, позволяющей получать древесноволокнистый полуфабрикат требуемого морфологического состава и увеличенной за счет дополнительного фибриллирования и сепарирования удельной поверхностью волокна в роторно-ножевых и крестовых мельницах.

Указанный технический результат достигается тем, при надвигании ножа фрезы на ножи рифленой планки происходит смятие древесной частицы. После прохождения ножа рифленой планки происходит частичное отделение древесины, в результате чего отделившаяся древесина попадает в отверстие рифленой планки, выполненные в межножевых ячейках, а оставшаяся древесина движется к следующему ножу рифленой планки и затем эффект повторяется снова.

Главный угол рифленой планки, толщина, ширина ячейки, высота ножа и отверстия в межножевых ячейках определялись расчетным и экспериментальным путем. Растительное сырье в зазоре между ножом ротора и ножом рифленой планки, ширина которого составляет l=3-4 мм, подвергается интенсивному воздействию, которое сопровождается силами раздавливания, резания, смятия и трения древесины, в результате чего они разрушаются до мелкой фракции для прохождения через отверстия с острыми ножами.

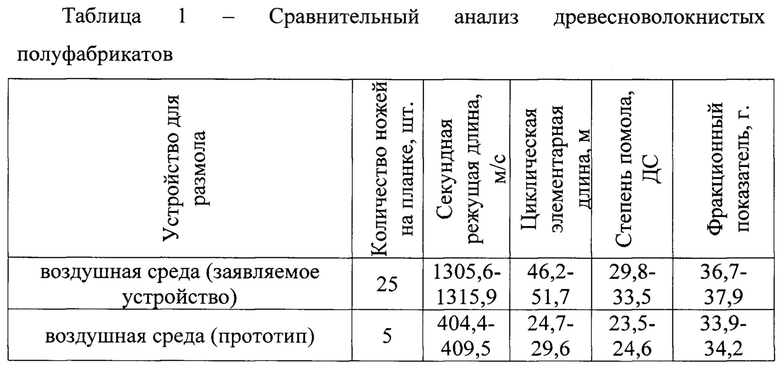

На фиг. 1 изображена рифленая планка с отверстиями; фиг 2 - вид устройства сверху; фиг 3 - развертка отверстия с зубьями.

Устройство состоит из ножей 1 в количестве 25 штук, межножевых ножевых ячеек 2, отверстий с зубьями 3, выполненных в межножевых ячейках, в количестве 26 штук на каждой. Как показано на фиг. 1, толщина рифленой планки составляет t=9-12 мм и ширина составляет b1=190-200 мм при главном угле, равном α=40-43°. Ширина межножевой ячейки составляет b2=5-6 (фиг. 2). Ширина ножа планки составляет l=3-4 мм, а высота составляет h1=1-2 мм (фиг. 2). Таким образом, соотношение ширины ячейки к высоте ножа каждой планки равно 3/2 при циклической элементарной длине размола равной 46,2-51,7 м. Если данное соотношение размеров ширины ячейки и длины ножа больше 3, то циркуляция древесноволокнистой массы в межножевой ячейке практически будет отсутствовать, канавки просто забьются массой, снижая ударную нагрузку на кромки ножа, образуя ровную поверхность. Соотношение размеров с размерами меньше 2 будет способствовать снижению прочности ножа рифленой планки и повышенному износу рабочей поверхности ножей.

При таком соотношении количество движущихся точек пересечения ножей планок статора с ножами крестовины ротора остается постоянным и равно единице, что способствует повышению эффективности размола растительного сырья и улучшению качества получаемого древесноволокнистого полуфабриката.

Каждое отверстие имеет 18 острых зубьев (фиг. 3), высота которых составляет h1=0,7-1,0 мм и углом при вершине β=33-35°.

Устройство работает следующим. В процессе размола сырья растительного происхождения в роторно-ножевой или крестовой мельнице при надвигании ножа ротора на ножи рифленой планки 1 (фиг. 1) осуществляется интенсивное воздействие на древесные частицы, которое сопровождается силами раздавливания, резания, смятия и трения древесины. После прохождения ножа рифленой планки происходит частичное отделение древесины. Затем отделившаяся древесина, имеющая требуемые геометрические размеры, попадает в межножевые ячейки 2 (фиг. 1) и затем в отверстие с зубьями 3, где подвергаются дополнительному фибриллированию благодаря острым зубьям. Оставшаяся древесина движется к следующему ножу рифленой планки и эффект повторяется снова.

Зубья высотой h1=0,7-1,0 мм и углом при вершине β=33-35° (фиг. 3) способствуют как внутреннему, так и внешнему фибриллированию, разделению волокна по фракциям и при этом не уменьшают площадь проходного сечения отверстия.

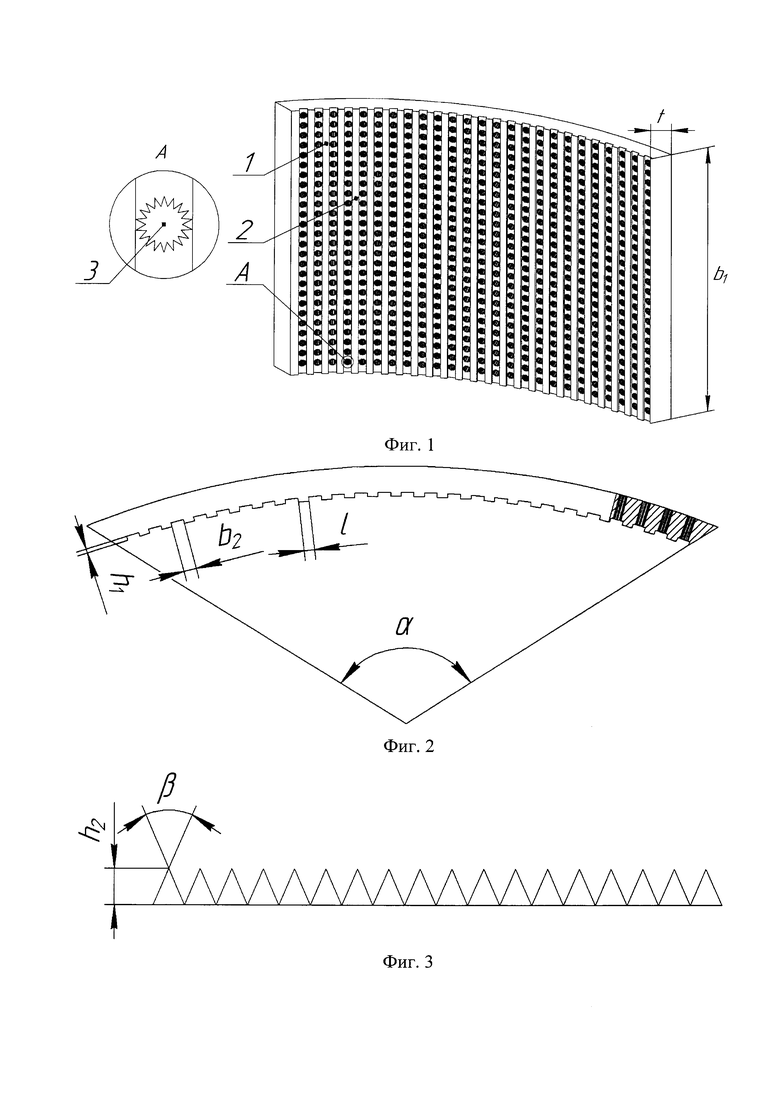

Пример 1. При получении древесноволокнистых полуфабрикатов в воздушной среде с использованием размалывающей гарнитуры статора (заявляемое устройство) использовалась щепа влажностью 40%, имеющая следующий породный состав: сосна - 90%, лиственница - 7%, береза и осина - 3%. Размол осуществлялся при величине рабочего зазора 1,0-2,0 мм. В результате получаем древесноволокнистый полуфабрикат с качественными показателями, представленными в таблице 1.

Пример 2. При получении древесноволокнистых полуфабрикатов в воздушной среде с использованием размалывающей гарнитуры статора (прототип) использовалась технологическая щепа влажностью 40%, имеющая следующий породный состав: сосна - 90%, лиственница - 7%, береза и осина - 3%. Термическая обработка щепы осуществлялась при температуре 170°С и давлении 1,0 МПа в течении 3 минут. Продолжительность размола составляет 75 секунд при давлении пара в размольной камере 1,0 МПа и зазоре между передними гранями размалывающих гарнитур ротора и ножами рифленых планок статора, равным 1 мм. В результате получаем древесноволокнистый волокнистый полуфабрикат с качественными показателями, представленными в таблице 1.

Как видно из таблицы 1, волокнистый материал имеет более высокие значения всех качественных показателей.

Источники информации

1. Авторское свидетельство 2006110647, 10.10.2007, МПК D21D 1/30, В02С 7/12.

2. Авторское свидетельство 2173367, 10.09.2001, МПК D21D 1/30, В02С 7/00.

3. Авторское свидетельство 1308482, 10.06.1985, МПК B27L 11/00.

4. Авторское свидетельство 2014107863, 20.07.2014, МПК D21D 1/32.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА РОТОРА | 2018 |

|

RU2688365C1 |

| УСТРОЙСТВО ДЛЯ РАЗМОЛА ЩЕПЫ В АЭРОДИНАМИЧЕСКОЙ СРЕДЕ | 2017 |

|

RU2673858C1 |

| Устройство для фибриллирования и сепарирования древесноволокнистых материалов | 2016 |

|

RU2647382C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНО-ВОЛОКНИСТОГО ПОЛУФАБРИКАТА | 2020 |

|

RU2745866C1 |

| Устройство для фибриллирования и сепарирования волокнистых материалов | 2016 |

|

RU2657685C2 |

| Способ и устройство для подготовки сырья в производстве строительных материалов | 2016 |

|

RU2671141C1 |

| РАЗМОЛЬНАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2021 |

|

RU2771548C1 |

| РАЗМОЛЬНАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2023 |

|

RU2819370C1 |

| Размольная гарнитура дисковой мельницы | 2016 |

|

RU2652177C2 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА | 2020 |

|

RU2761544C1 |

Изобретение относится к оборудованию для размола, дополнительного фибриллирования и сепарирования сырья растительного происхождения в роторно-ножевых и крестовых мельницах. Размалывающая гарнитура статора выполнена в виде набора рифленых планок. Планки выполнены с отверстиями с зубьями в межножевых ячейках с отношением ширины ячейки к высоте ножа, равным  , и циклической элементарной длиной размола, равной 46,2-51,7 м. Обеспечивается повышение эффективности размола растительного сырья и улучшение качества получаемого древесно-волокнистого полуфабриката. 3 ил.

, и циклической элементарной длиной размола, равной 46,2-51,7 м. Обеспечивается повышение эффективности размола растительного сырья и улучшение качества получаемого древесно-волокнистого полуфабриката. 3 ил.

Размалывающая гарнитура статора, выполненная в виде набора рифленых планок, отличающаяся тем, что планки выполнены с отверстиями с зубьями в межножевых ячейках с отношением ширины ячейки к высоте ножа, равным  , и циклической элементарной длиной размола, равной 46,2-51,7 м.

, и циклической элементарной длиной размола, равной 46,2-51,7 м.

| RU 143379 U1, 20.07.2014 | |||

| Гарнитура размалывающей машины | 1977 |

|

SU632787A1 |

| 0 |

|

SU323489A1 | |

| Устройство для определения коэффициента диффузии | 1985 |

|

SU1357793A1 |

| Манифольд противовыбросового оборудования для самоподъемных плавучих буровых установок и морских стационарных платформ | 1990 |

|

SU1744235A1 |

Авторы

Даты

2019-06-14—Публикация

2018-06-05—Подача