Изобретение относится к области размалывающего оборудования для получения древесноволокнистых полуфабрикатови может быть использовано как в целлюлозно-бумажной так плитной промышленности.

На современном этапе развития строительных и отделочных материалов широкое распространение получили материалы из древесного волокна. Данный вид сырья используется при производстве как отделочных так и изоляционных материалов.

В настоящее время, при получении древесного волокна остро стоит вопрос снижения энергетических затрат на процесс размола щепы, так как данная технологическая операция является достаточно энергоемкой и составляет в общей себестоимости готовой продукции порядка 65%.На сегодняшний день размол щепы осуществляется в дисковых мельницах в водной среде, в результате значительная часть энергии расходуется на преодоление гидродинамического сопротивления.

Известно устройство для размола волокнистого материала. Устройство включает: вал на двух подшипниках в нижней раме. Вал на одном конце имеет приспособление для присоединения к приводному электродвигателю, а на другом конце - несет размольный диск и может совместно с ним аксиально перемещаться к неподвижному в осевом направлении другого размольному диску. Размольные диски размещены в корпусе. Измельчаемый материал подается через центральный осевой канал. Для размольного диска предусмотрен первичный сервомотор, вращающийся в ту же сторону, что и вал. Цилиндрический поршень сервомотора может перемещаться вдоль оси неподвижного корпуса. Фланец делит имеющееся в корпусе цилиндрическое пространство на две камеры. Посредством муфты поршень жестко связан с корпусом подшипника, который может перемещаться во внешнем корпусе. Шпоночное соединение препятствует вращению поршня по отношению к корпусу. В корпусе подшипника установлен центральный опорный элемент с не вращающимися кольцами. На валу закреплены два опорных кольца между фланцами и резьбовым кольцом. Кольца подшипников выполнены с обращенными друг к другу рабочими поверхностями для роликов. Такое выполнение позволяет подшипнику преодолевать осевые усилия в обоих направлениях, а также воспринимать радиальную нагрузку вала. Гидравлическая нагнетательная среда, например масло, может подводиться к камерам и в сервомотор через соответствующие трубопроводы. Последние также, как и трубопроводы, присоединены к клапану. Трубопроводы соединены с масляной ванной и насосом, соединяющим необходимое рабочее давление. Если в камеру подается нагнетательная жидкость, то поршень перемещается вправо. Поэтому вращающийся размольный диск перемещается по направлению к неподвижному размольному диску. В камере в таком случае давление отсутствует. Путем реверсирования клапана в камеру может подаваться нагнетательная среда, в то время как камера соединяется с масляной ванной. В результате этого размольный диск перемещается в сторону другого размольного диска. Клапан может быть приспособлен как для ручного, так и для автоматического включения. Кроме первичного сервомотора вокруг вала установлен по центру подшипника задний или вторичный сервомотор. Внутри внешнего корпуса сервомотора перемещается поршень. Подшипник на левом конце вала в основном может быть выполнен таким же образом, как и подшипник на правом конце. Однако он характеризуется добавлением дополнительного крепления. Подшипник заменяет радиальный подшипник, необходимый для опоры вала. Шпоночное соединение препятствует вращению поршня по отношению к корпусу. Сервомотор имеет лишь одну камеру сжатия, которая через трубопровод соединена с камерой сжатия сервомотора. Если в камеру через трубопровод от насоса подается нагнетательная среда, то ее давление действует также и в камере сжатия. Это приводит к тому, что оба поршня сервомоторов находятся под действием осевого усилия, которое через подшипники передается на вал и далее на размольный диск. Для получения необходимого измельчаемого давления между размольными дисками нагрузки, действующие на отдельные подшипники, уменьшаются [1].

Недостатками данного устройства являются высокий удельный расход энергии и загрязнение стоков продуктами гидролиза и мелкими древесными волокнами, что является следствием размола в водной среде.

Известно устройство для размола волокнистой массы. Устройство включает: маслопровод и корпус, в котором смонтированы статор, выполненный из двух концентрически расположенных друг относительно друга элементов: внутреннего, состоящего из статорного кольца и дискового размалывающего элемента, и внешнего, состоящего из внешнего удерживающего кольца, и внешнего размалывающего элемента, иротор с укрепленными на нем размалывающими элементами. Перемещение внутреннего элемента статора вдоль оси мельницы осуществляется при помощи механизма перемещения, выполненного либо в виде смазываемого через трубопроводы винтового соединения между внешним удерживающим кольцом и статорным кольцом, которое снабжено зубчатой нарезкой, взаимодействующей с укрепленной в вал с маховиком, либо в виде сервомотора, в корпусе которого смонтирован поршень, причем перемещением поршня управляет гидроклапан. [2].

Недостатками данного устройства являются высокий удельный расход энергии и загрязнение сточных вод, что является следствием размола в водной среде, а так же неоднородность получаемой древесноволокнистой массы.

Таким образом, существующее оборудование не позволяет получать древесноволокнистый полуфабрикат с заданными качественными показателями из щепы в воздушной среде.

Наиболее близкой к заявляемому устройству является устройстводля размола древесноволокнистого материала состоящее из установленного в корпусе размольной камерыротора, имеющего в своем составе вал с насаженной на него крестовиной, закрепленный одним концом в корпусе подшипника, расположенном в крышке, а вторым концом соединенный через втулочно-пальчиковую муфту с электродвигателем. Статор выполнен в виде полого цилиндра с установленными в немвзаимозаменяемые гребенчатыми планками. Между лопастями крестовины и стенками статора с установленными гребенчатыми планками образуются карманы для загрузки и пропарки технологической щепы. Перед размолом щепа загружается через переднюю крышку корпусав карманы, образованные между лопастями крестовины и стенками статора с установленными гребенчатыми планками. Для поднятия температуры необходимой для термогидролитической обработки щепы размольная камера прогревается за счет подачи пара между кожухом и статором, а так же его подачи непосредственно в саму камеру через патрубок подачи пара. После запуска электродвигателя щепа, под действием центробежной силы прижимается к статору. Размол осуществляется между кромками лопастей ротора и планками с насечками, установленными в статоре [3].

Изобретение решает задачу получения волокна с требуемыми качественными характеристиками в воздушной среде.

Техническим результатом изобретения является разработка конструкции устройства, позволяющего получать древесное волокно с заданными качественными характеристиками при отсутствии высоких температур, избыточного давления, без добавления химических добавок, без использования пара и воды.

Указанный технический результат достигается тем, что в процессе размола щепапроходит две зоны размола, в которых явления и процессы способствуют получению качественного древесноволокнистого полуфабриката. Зона первая зона размола характеризуется механическимвоздействием на щепу и пучки волокон, их разделение за счет резания, смятия, сплющивания между восемьюножами ротора с углом заострения 33°-36° и ножом статора с углом заострения 40°-45°. Вторая зона размола характеризуется роспуском, мятием, разбиванием и фибриллированием древесных волокон в пространстве между ножами ротора и поверхностью сепараторов, сопровождающиеся аэродинамическими процессами.

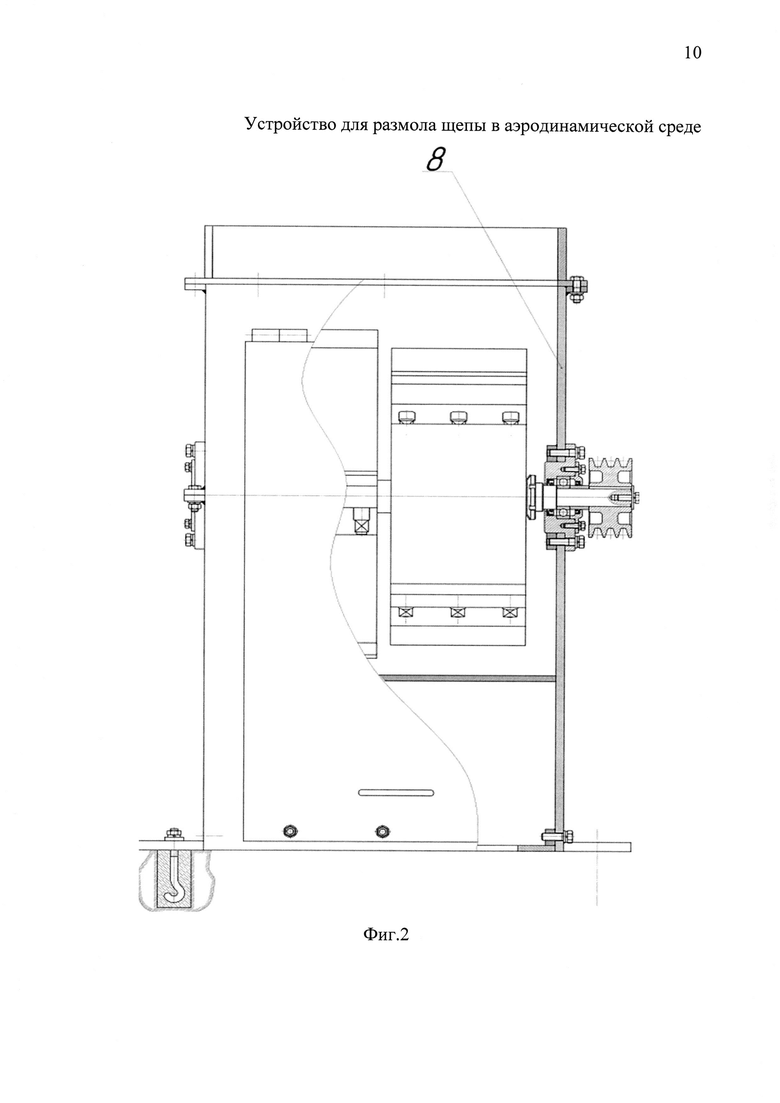

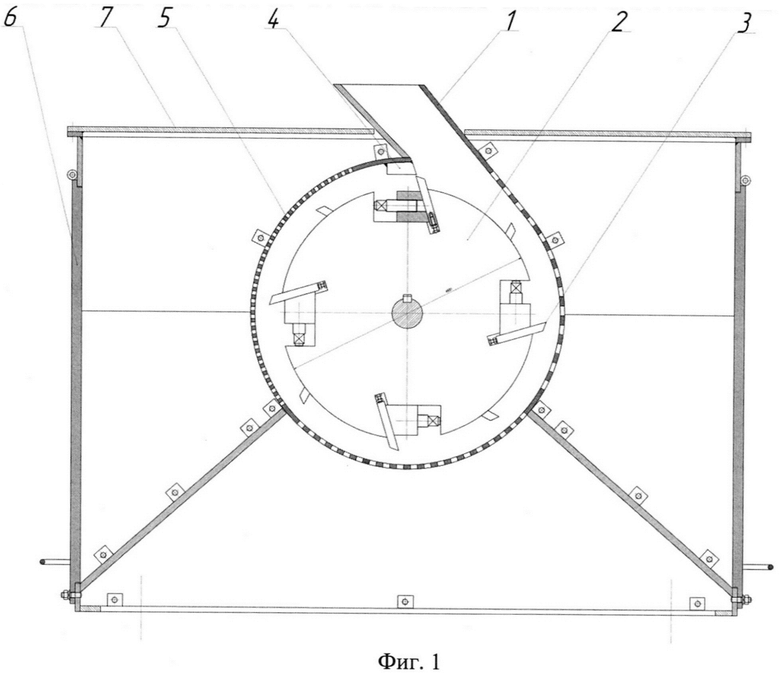

На фиг. 1 изображен разрез устройства (вид сбоку); фиг. 2 - общий вид устройства (вид спереди).

Устройство состоит из загрузочного патрубка 1, двух фрез 2 с четырьмя режущиминожами 3 на каждой, контрножа4, сепараторы 5, двух открывающихсялюков 6, крышки 7 и корпуса 8.

Устройство работает следующим образом. Щепа поступает через загрузочный патрубок в первую зону размола характеризующуюся механическим воздействием на щепу и пучки волокон. В первой зоне происходит размол щепы и пучков волокон в регулируемом рабочем зазоре величиной от 0,1 мм до 5 мм между ножами 3 с углом заострения 33°-36° установленными по четыре ножа в каждую из двух фрез 2 и контрножом 4 с углом заострения 40°-45° за счет сил резания, смятия, сплющивания.После того, как древесные волокна выходят из рабочего зазора, они попадают во вторую зону размола характеризующуюся роспуском, мятием, разбиванием и фибриллированием древесных волокон в пространстве между ножами ротора и поверхностью сепараторов 5. Древесное волокно имеющее требуемые геометрические размеры проходит через отверстия сепараторов 5 и попадает в отсек между двух открывающихсялюков 6, крышки 7 и корпуса 8. После наполнения отсека люки 6 открываются и полученный древесноволокнистый полуфабрикат выгружается.

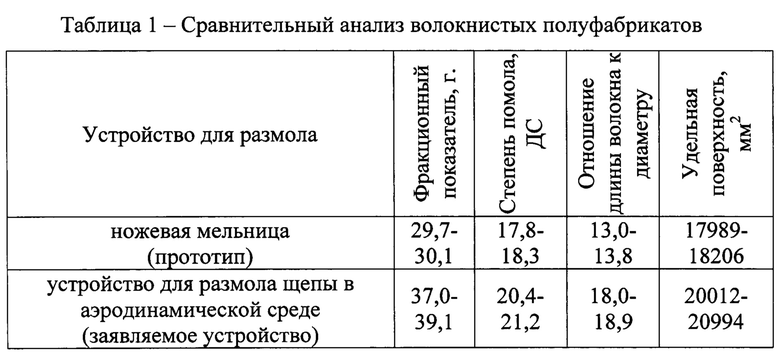

Пример 1.При получении древесноволокнистых полуфабрикатов в воздушной среде использовалась щепа влажностью 45%, имеющая следующий породный состав: сосна - 94%, лиственница - 4%, береза и осина - 2%. Размол осуществлялся при величине рабочего зазора 2-3 мм. В результате получаем волокнистый полуфабрикат с качественными показателями представленными в таблице 1.

Пример 2. По устройству прототипа. При получении древесноволокнистых полуфабрикатов в одну ступень размола использовалось технологическая щепа влажностью 45%, имеющая следующий породный состав: сосна - 94%, лиственница - 4%, береза и осина - 2%. Термическая обработка щепы осуществлялась при температуре 180°C и давлении 1,0 МПа в течении 4 минут. Продолжительность размола составляет 80 секунд при давлении пара в размольной камере 1,0 МПа и зазоре между гранями лопастей ротора и ножами гребенчатых планок статора, равным 0,2 мм. В результате получаем волокнистый полуфабрикат с качественными показателями представленными в таблице 1.

Как видно из таблицы 1, волокнистый материал, полученный в воздушной среде, имеет более высокие значения всех качественных показателей.

Источники информации

1. Авторское свидетельство 1345043/29-33, 13.05.1971, МПК D21d/30.

2. Авторское свидетельство 1386214/29-33, 26.03.1971, МПК D21d 1/30.

3. Авторское свидетельство 2011122339, 27.05.2013, МПК D21D 1/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА СТАТОРА | 2018 |

|

RU2691482C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА РОТОРА | 2018 |

|

RU2688365C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНО-ВОЛОКНИСТОГО ПОЛУФАБРИКАТА | 2020 |

|

RU2745866C1 |

| Устройство для фибриллирования и сепарирования древесноволокнистых материалов | 2016 |

|

RU2647382C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОВОЛОКНИСТЫХ ПОЛУФАБРИКАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2483150C2 |

| Устройство для фибриллирования и сепарирования волокнистых материалов | 2016 |

|

RU2657685C2 |

| Способ и устройство для подготовки сырья в производстве строительных материалов | 2016 |

|

RU2671141C1 |

| Размольная гарнитура дисковой мельницы | 2016 |

|

RU2652177C2 |

| РАЗМОЛЬНАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2021 |

|

RU2771548C1 |

| РАЗМОЛЬНАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2023 |

|

RU2819370C1 |

Изобретение относится к области размалывающего оборудования для получения древесноволокнистых полуфабрикатов и может быть использовано как в целлюлозно-бумажной, так плитной промышленности. Техническим результатом изобретения является разработка конструкции устройства, позволяющего получать древесное волокно с заданными качественными характеристиками при отсутствии высоких температур, избыточного давления, без добавления химических добавок, без использования пара и воды. 2 ил.

Устройство для размола щепы в аэродинамической среде, включающее первую зону размола, характеризующуюся механическим воздействием на щепу и пучки волокон, их разделение за счет резания, смятия, сплющивания между восемью ножами ротора с углом заострения 33°-36° и ножом статора с углом заострения 40°-45°, и вторую зону размола, характеризующуюся роспуском, мятием, разбиванием и фибриллированием древесных волокон в пространстве между ножами ротора и поверхностью сепараторов, сопровождающимися аэродинамическими процессами.

| 0 |

|

SU156722A1 | |

| СПОСОБ ПЕРЕРАБОТКИ ДРЕВЕСНЫХ ОТХОДОВ В ПРОИЗВОДСТВЕ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 2011 |

|

RU2515230C2 |

| РАЗМОЛЬНАЯ ГАРНИТУРА | 2011 |

|

RU2466231C2 |

| US 5904308 A1, 18.05.1999 | |||

| US 5509610 A1, 23.04.1996. | |||

Авторы

Даты

2018-11-30—Публикация

2017-10-09—Подача