Изобретение относится к технологиям по переработке отходов лесозаготовительных и деревоперерабатывающих производств, в частности к способам получения древесно-волокнистых полуфабрикатов.

На современном этапе развития лесозаготовительных производств в процессе заготовки хлыстовой и сортиментной продукции неизбежно образуются отходы лесозаготовок в виде порубочных остатков, представляющие собой ветви, вершины и сучья. Как показал анализ статистических данных только 11% отходов лесозаготовок используют рационально. Оставшийся объем подвергается сжиганию и захоронению на территории лесосеки с большой затратой рабочего и машинного времени, при этом ухудшая экологическую и повышая пожароопасную обстановку на территории лесосеки. В то же время, отходы лесозаготовок являются ценной сырьевой базой для деревоперерабатывающих производств, изготавливающих строительные, отделочные и изоляционные материалы из древесно-волокнистого полуфабриката.

Существующие способы по производству древесно-волокнистого полуфабриката не позволяют производить древесное волокно из переработанных в щепу отходов лесозаготовок в виде щепы, полученной из вершин, ветвей и сучьев.

В настоящее время существует пять способов получения древесно-волокнистого полуфабриката:

Инсулит. Предусматривает получение древесно-волокнистой массы непосредственно из круглой древесины путем ее истирания абразивным камнем в водной среде. Данный способ лежит в основе работы дефибрера.

Месонит. Способ основан на разрыве межволоконных связей у щепы за счет резкого перепада давления пара в автоклаве особой конструкции - «пушка Месона».

Бауэра. Предусматривает разделение на волокна технологической щепы между двумя вращающимися в разные стороны размалывающих диска. Данный способ лежит в основе работы рафинера.

Асплунда. Предусматривает разделение на волокна между неподвижным и вращающимся размольным диском заранее пропаренной щепы. Данный способ лежит в основе дефибратора и рафинатора.

Биффара. Состоит в растирании щепы на волокна между абразивными поверхностями. Данный способ лежит в основе ролла.

Известен способ приготовления древесно-волокнистой массы, заключающийся в мокром разволокнении древесной щепы на дефибраторе и рафинере. Полученная масса поступает в ящик непрерывного проклеивания, где смешивается со связующим на основе фенолформальдегидных смол и добавками. Масса поступает на отливную машину, где формируется ковер, и затем прессуется в изделие. [1]

Недостатками данного способа являются невозможность получения древесно-волокнистого полуфабриката из переработанных в щепу отходов лесозаготовок и высокий удельный расход энергии из-за размола в две ступени.

Известен способ для производства древесной массы из баланса. Способ осуществляется следующим образом. Электродвигатель приводит во вращение вал и барабан с истирающим органом. Электродвигатель через редуктор вращает барабан подачи балансов. Последние посредством подающего устройства укладываются стоя на днище в захват между барабанами. Благодаря наклону оси вращения барабана, балансы находятся в устойчивом положении на приемном днище. Полученная в результате дефибрирования древесная масса отводится через отверстия днища и днища барабана в бассейн для ее последующей обработки [2].

Недостатком данного способа являются невозможность получения древесно-волокнистого полуфабриката из переработанных в щепу отходов лесозаготовок.

Наиболее близким к заявляемому способу является способ получения древесно-волокнистого полуфабриката из щепы в крестовой мельнице. Способ осуществляется следующим образом. Технологическую щепу загружаем карманы, образованные крестовиной ротора и цилиндрической поверхностью статора с установленными на ней гребенчатыми планками. Подаем пар и производим пропарку щепы. После запуска электродвигателя, придающего вращение ротору размалывающего агрегата, щепа под действием центробежной силы прижимается к внутренней поверхности корпуса с гребенчатыми планками. Раздавливание и расщепление щепы на волокна осуществляется между гребенчатыми планками и краями насаженной на вал ротора крестовины. После размола технологической щепы полученная древесно-волокнистая масса выгружается через выпускной клапан [3].

Недостатками данного способа являются невозможность получения древесно-волокнистого полуфабриката из переработанных в щепу отходов лесозаготовок и высокий удельный расход энергии из-за сопротивления гидродинамической среды.

Таким образом, существующие способы для производства древесно-волокнистого полуфабриката не позволяют получать полуфабрикат с требуемыми качественными характеристиками из переработанных в щепу отходов лесозаготовок в виде ветвей, вершин и сучьев.

Изобретение решает задачу получения древесно-волокнистого полуфабриката с требуемыми качественными характеристиками из переработанных в щепу отходов лесозаготовок в виде ветвей, вершин и сучьев.

Техническим результатом изобретения является разработка простого и дешевого способа для получения древесно-волокнистого полуфабриката из переработанных в щепу отходов лесозаготовок в виде ветвей, вершин и сучьев.

Указанный технический результат достигается тем, что щепа из отходов лесозаготовок в виде ветвей, вершин и сучьев подвергается обработке в водном растворе уксусной кислоты. Щепа после обработки уксусной кислотой подвергается переработке в устройстве для размола щепы в аэродинамической среде [4]. После размола полученный древесно-волокнистый полуфабрикат поступает на отжимную машину для удаления излишней влаги. После удаления излишней влаги древесно-волокнистый полуфабрикат при помощи вакуумного упаковщика упаковывается в пакеты.

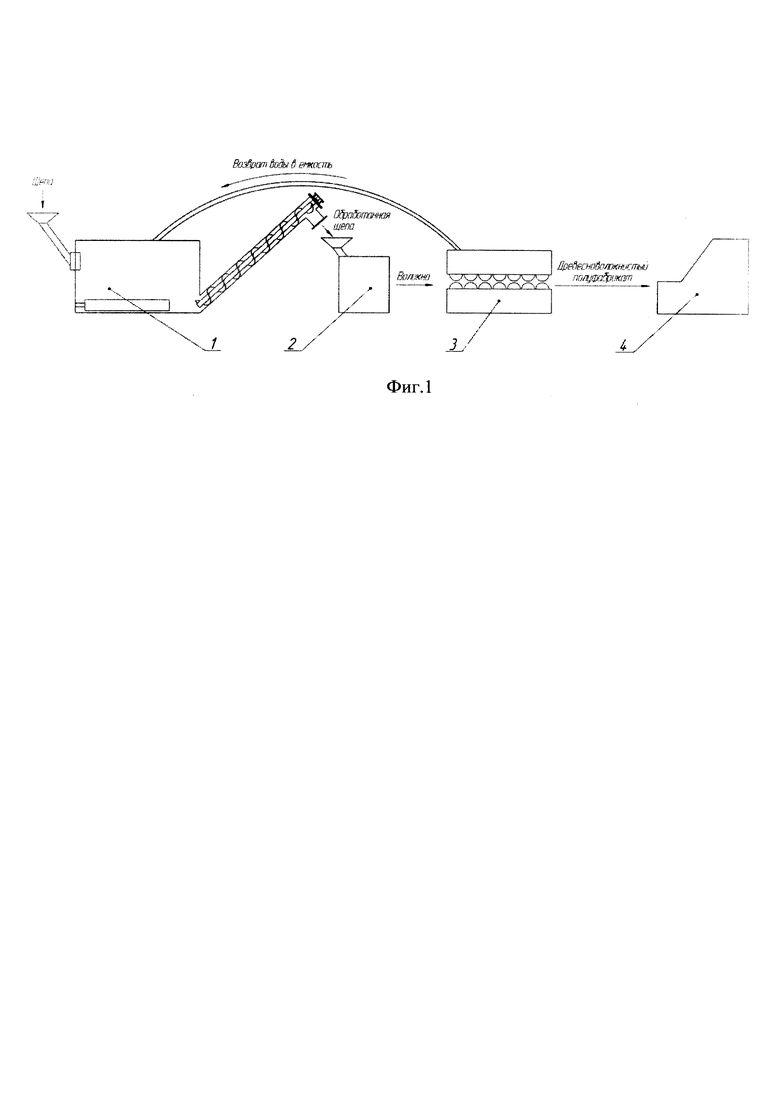

На фиг. 1 изображена схема способа получения древесно-волокнистого полуфабриката из переработанных в щепу отходов лесозаготовок в виде ветвей, вершин и сучьев.

Способ получения древесно-волокнистого полуфабриката из переработанных в щепу отходов лесозаготовок в виде ветвей, вершин и сучьев заключается в следующем. Щепа из отходов лесозаготовок в виде ветвей, вершин и сучьев через загрузочный патрубок загружается в емкость для подготовки щепы 1, наполненную 15-17%-ным раствором уксусной кислоты. Выдержка щепы осуществляется от 18 до 20 минут при температуре от 50 до 60°С, с целью уменьшения связеобразующих сил и обеспечения пластичности древесины в процессе размола. Обработанная щепа поступает в устройство для размола щепы в аэродинамической среде 1 с помощью шнекового транспортера. В устройстве для размола щепы в аэродинамической среде древесина подвергается интенсивному воздействию ножей в рабочем зазоре между ротором и статором, которое сопровождается силами раздавливания, смятия трения и резания. После устройства для размола щепы в аэродинамической среде полученный древесно-волокнистый полуфабрикат при помощи шнекового транспортера подается в отжимную машину 3 для удаления влаги. Удаленная влага при помощи насоса (на фиг. 1 не показано) по трубопроводу перекачивается в емкость для подготовки щепы. После удаления влаги древесно-волокнистый полуфабрикат упаковывается в пакеты с помощью вакуумного упаковщика 4. Пакеты с древесно-волокнистым полуфабрикатом отправляются на склад готовой продукции.

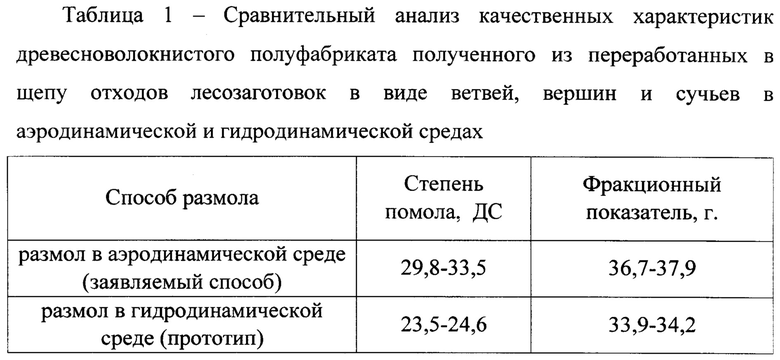

Пример 1. При получении древесно-волокнистого полуфабриката из переработанных в щепу отходов лесозаготовок в виде ветвей, вершин и сучьев использовалась щепа влажностью 40%, имеющая следующий породный состав: сосна - 90%, лиственница - 7%, береза и осина - 3%. Выдержка щепы в растворе уксусной кислоты продолжительностью 15 минут осуществлялась при температуре 40°С. Размол осуществлялся при величине рабочего зазора 1,0-2,0 мм. В результате получаем древесно-волокнистый полуфабрикат с качественными показателями, представленными в таблице 1.

Пример 2. По способу прототипа. При получении древесно-волокнистого полуфабриката из переработанных в щепу отходов лесозаготовок в виде ветвей, вершин и сучьев в крестовой мельнице использовалась технологическая щепа влажностью 40%, имеющая следующий породный состав: сосна - 90%, лиственница - 7%, береза и осина - 3%. Термическая обработка щепы осуществлялась при температуре 170°С и давлении 1,0 МПа в течении 3 минут. Продолжительность размола составляет 75 секунд при давлении пара в размольной камере 1,0 МПа и зазоре между передними гранями размалывающих гарнитур ротора и ножами рифленых планок статора, равным 1 мм. В результате получаем древесно-волокнистый волокнистый полуфабрикат с качественными показателями, представленными в таблице 1.

В таблице 1 приведены сравнительные характеристики для способа прототипа и предлагаемого способа.

Как видно из таблицы 1, древесно-волокнистый полуфабрикат, полученный предлагаемым способом, имеет более высокие значения качественных показателей древесно-волокнистой массы.

Источники информации

1. Авторское свидетельство 94028462/15, 10.03.1997, B27N 3/04, D21B 1/16, C08L 97/02.

2. Авторское свидетельство 956671, 07.09.1982 МПК D21B 1/20

3. Авторское свидетельство 2483150, 27.05.2013 МПК D21D 1/00

4. Авторское свидетельство 2673858, 30.11.2018 МПК D21D 1/02, D21D 1/32

| название | год | авторы | номер документа |

|---|---|---|---|

| МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ ОКОРКИ ДРЕВЕСИНЫ | 2023 |

|

RU2804331C1 |

| УСТРОЙСТВО ДЛЯ РАЗМОЛА ЩЕПЫ В АЭРОДИНАМИЧЕСКОЙ СРЕДЕ | 2017 |

|

RU2673858C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОВОЛОКНИСТЫХ ПОЛУФАБРИКАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2483150C2 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА СТАТОРА | 2018 |

|

RU2691482C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА РОТОРА | 2018 |

|

RU2688365C1 |

| Способ и устройство для подготовки сырья в производстве строительных материалов | 2016 |

|

RU2671141C1 |

| Устройство для фибриллирования и сепарирования волокнистых материалов | 2016 |

|

RU2657685C2 |

| Устройство для фибриллирования и сепарирования древесноволокнистых материалов | 2016 |

|

RU2647382C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ ФОРМОВОЧНОЙ МАССЫ | 1994 |

|

RU2074817C1 |

| МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ДРЕВЕСНОЙ ЗЕЛЕНИ ХВОЙНЫХ ПОРОД | 2018 |

|

RU2698059C1 |

Изобретение относится к технологиям по переработке отходов лесозаготовительных и деревоперерабатывающих производств, в частности к способам получения древесно-волокнистых полуфабрикатов. Техническим результатом изобретения является разработка простого и дешевого способа для получения древесно-волокнистого полуфабриката из переработанных в щепу отходов лесозаготовок в виде ветвей, вершин и сучьев. Способ получения древесно-волокнистого полуфабриката из переработанных в щепу отходов лесозаготовок в виде ветвей, вершин и сучьев включает предварительную обработку щепы 15-17%-ным раствором уксусной кислоты, размол обработанной щепы в устройстве для размола щепы в аэродинамической среде, отжим полученного древесно-волокнистого полуфабриката и его дальнейшую упаковку вакуумным упаковщиком. 1 табл., 1 ил.

Способ получения древесно-волокнистого полуфабриката из переработанных в щепу отходов лесозаготовок в виде ветвей, вершин и сучьев, включающий предварительную обработку щепы 15-17%-ным раствором уксусной кислоты при атмосферном давлении и температуре от 50°C до 60°C, размол и удаление влаги, при этом размол осуществляют в аэродинамической среде.

| Устройство для фибриллирования и сепарирования древесноволокнистых материалов | 2016 |

|

RU2647382C2 |

| Способ получения целлюлозы | 1987 |

|

SU1490199A1 |

| WO 2002086206 A1, 31.10.2002 | |||

| JP 2010126850 A, 10.06.2010. | |||

Авторы

Даты

2021-04-02—Публикация

2020-06-23—Подача