Предлагаемое изобретение относится к химической промышленности, в частности к уплотнительным прокладочным материалам на основе каучуков и минеральных наполнителей, которые предназначены для обеспечения требуемой герметичности в уплотнительных узлах с плоскими неподвижными уплотняемыми поверхностями, в процессе эксплуатации которых прокладочные материалы подвергаются химическим, термическим и механическим нагрузкам, за счет воздействия на них агрессивных сред (органические масла, бензины, кислоты, щелочи, растворители и т.д.).

В связи с высокими темпами развития промышленности происходит ужесточение требований, предъявляемых к уплотнительным прокладочным материалам, способным работать при взаимодействии с агрессивными средами. В настоящее время российскими и зарубежными учеными ведутся активные работы по разработке новых материалов, обеспечивающих требуемую уплотнительную способность при воздействии химических, термических и механических нагрузок. Однако, это очень дорогостоящий и трудоемкий процесс, поэтому вопрос создания качественных и дешевых материалов, является важным как для производителя, так и для потребителя. Предлагаемый, менее затратный и более эффективный, состав уплотнительного материала представляет собой модификацию уже известных материалов с улучшением отдельных характеристик.

Известен уплотнительный прокладочный материал - паронит [1], включающий несколько слоев из полимерного композита с полимерной матрицей из вулканизата каучука, содержание которой составляет 12,2 мас. %, содержание наполнителей - барит в количестве 7,8 мас. % и асбест в количестве 80,0 мас. %. Существенными недостатками аналога являются низкие прочностные свойства, а также способность материала набухать и частично разлагаться в органических маслах и топливах, что приводит к ограничению его использования, вплоть до невозможности применения.

Известен состав для получения листовых материалов, предназначенных для изготовления из них герметизирующих уплотнений неподвижных фланцевых соединений [2]. В состав материала входит большое количество различных компонентов: в качестве волокнистого наполнителя используются базальтовая вата (8,0-10,0 мас. %), арамидные или полиоксадиазольные волокна (13,0-15,0 мас. %); в качестве дисперсных наполнителей - вермикулит, мел, каолин, глинозем; технологические добавки - технический углерод, амин, коллоидная кремнекислота, поливиниловый спирт. Существенными недостатками состава являются высокая стоимость, низкая уплотняющая способность, а также относительно низкие значения условной прочности при разрыве уплотнительного прокладочного материала.

Другим аналогом [3] является слоистый уплотнительный материал для прокладок (паронит), состоящий из 22 слоев (наслоек), которые изготовлены из полимерного композита следующего состава: матрица на основе каучуков (НК и СКИ-3 или СКИ-3 и СКМС-30АРК или СКС-30АКО) - 11-17 мас. %; дисперсные наполнители (сурик, барит, каолин, графит, углерод технический) - 6-24 мас. %; волокнистый наполнитель (асбест) до 75 мас. %. Недостатками этого состава являются низкие прочностные характеристики, а также способность материала набухать в органических маслах и топливах.

Авторы технического решения по патенту [4] предлагают использовать в качестве волокнистого наполнителя органическое и (или) неорганическое волокно, не содержащее асбест, в количестве от 10 до 45 мас. %. Недостатком указанного уплотнительного материала является высокая стоимость за счет применения дорогостоящих компонентов, а также слабая стойкость к действию агрессивных сред.

Наиболее близким по технической сущности и достигаемому результату можно назвать маслобензостойкий паронит [5, прототип], состоящий из нескольких совмещенных слоев полимерного композита, полимерная матрица которого выполнена из вулканизата нитрильного каучука и ее содержание в композите составляет 15,0-18,0 мас. %. В состав полимерной матрицы, дополнительно, введено жидкое вещество (этилацетат), не смешивающееся с маслом и бензином, при соотношении вулканизата каучука и жидкого вещества 1,00:0,03÷0,10. Дисперсный наполнитель выполнен из глинозема и его содержание в композите составляет 19,0-21,0 мас. %. Волокнистый наполнитель выполнен из асбеста и его содержание в композите составляет 60,0-63,0 мас. %. Пигмент (фталоцианин меди), содержание которого в композите составляет 0,2-0,4 мас. % и антиоксидант в количестве 0,1-0,6 мас. %. К существенным недостаткам прототипа можно отнести: использование фталоцианина меди, которое приводит к каталитическому окислению углеводородов, что, негативно влияет на уплотняемые металлические поверхности, особенно при попадании воды в уплотняемую среду; низкая термическая устойчивость и способность полимерной матрицы паронита набухать в агрессивных средах, что, также, резко снижает его эксплуатационные характеристики, в частности, механическую прочность и маслобензостойкость. Вышеперечисленные недостатки ограничивают возможность широкого промышленного применения данного состава и обуславливают необходимость создания нового состава, обладающего улучшенными эксплуатационными характеристиками.

Задачей, на решение которой направлено предлагаемое техническое решение является: во-первых, повышение удельной прочности при разрыве уплотнительного материала; во-вторых, повышение уплотняющей способности прокладочного материала; в-третьих, повышение термической стабильности и фунгицидных свойств; в-четвертых, снижение возможности набухания уплотнительного материала в органических маслах и топливах.

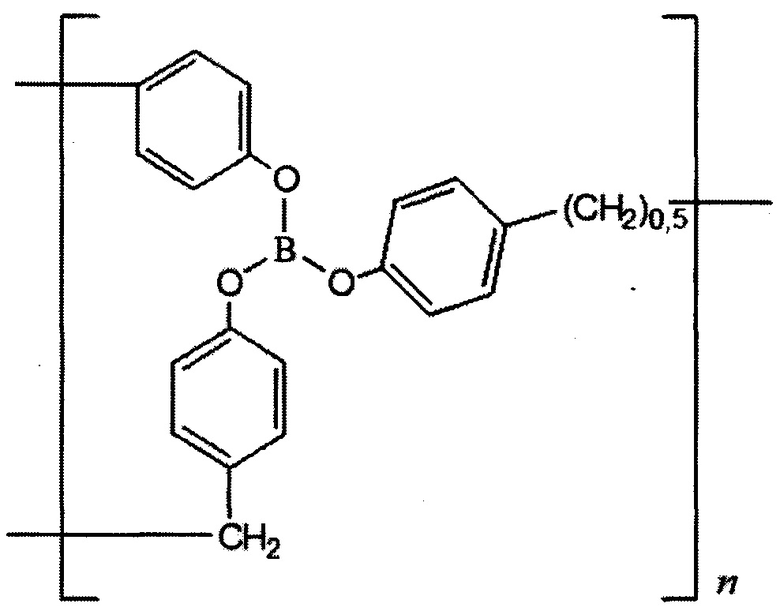

Поставленная задача достигается путем применения впервые в качестве модификатора уплотнительного прокладочного материала, без изменения основной известной технологии их изготовления, борорганического полимера, относящегося к классу полиметиленэфиров фенолов и борной кислоты [6] следующей структуры:

где n>1.

Наличие в структуре полимера атома бора повышает адгезионное взаимодействие минеральных наполнителей с полимерной матрицей [7], повышает прочностные и термомеханические характеристики полимерных композиций на основе каучуков [8, 9], а также повышает термическую стабильность и фунгицидные свойства материалов на основе эластомеров и полиимидов [10, 11], что, значительно, расширяет области применения модифицированных прокладочных материалов в районах с любыми климатическими условиями. При этом модифицированный борорганическим полимером уплотнительный материал обладает низкой способностью к набуханию в органических маслах и топливах.

Предлагаемый состав уплотнительного прокладочного материала включает: несколько слоев из полимерного композита, полимерная матрица (ее содержание может быть в пределах от 15,0 до 20,0 мас. %) изготовлена из вулканизата бутадиен-нитрильного каучука, пластифицированного этилацетатом; дисперсный (порошкообразный) наполнитель - глинозем 17,0÷20,0 мас. %; волокнистый наполнитель - асбест 55,0÷65,0 мас. %; и дополнительно, сверх 100 мас. %, введен борорганический полимер класса полиметиленэфиров фенолов и борной кислоты в количестве 1,0÷5,0 мас. %.

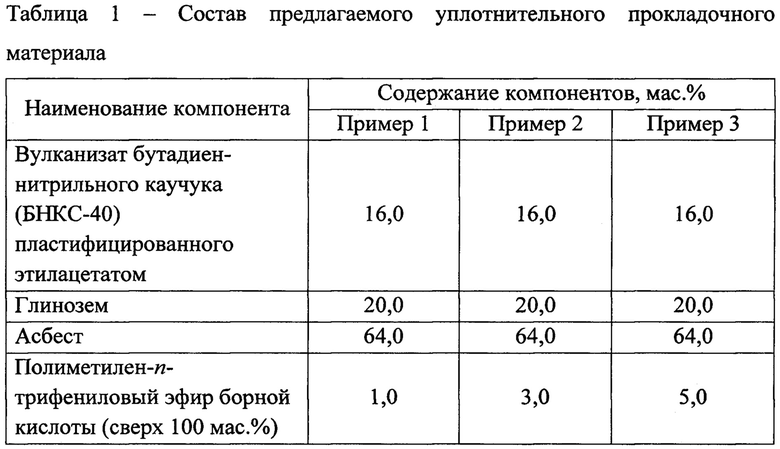

Предлагаемый уплотнительный прокладочный материал изготавливали по известной стандартной технологии производства паронита на вальцах с предварительным приготовлением паронитовой массы в Z-образном смесителе без изменения основного технологического регламента. Уплотнительный прокладочный материал содержит 22 совмещенных слоя из полимерного композита, рецептурный состав которого представлен в таблице 1.

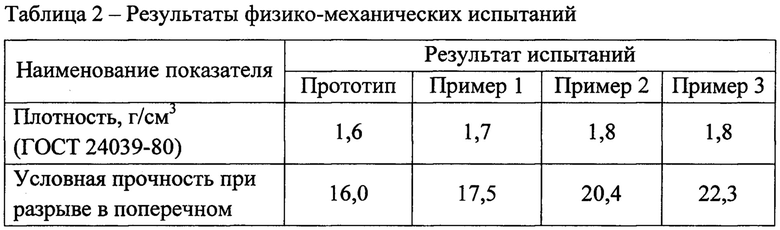

Результаты физико-механических испытаний прототипа и предлагаемого состава (три варианта) представлены в таблице 2.

Сопоставительный анализ результатов представленных данных таблицы 2 показывает, что наиболее оптимальным с точки зрения физико-механических характеристик является пример №3 (содержащий 5 мас. %  эфира борной кислоты), однако, введение борорганического полимера в состав полимерного композита снижает реологические характеристики материала в процессе его изготовления на паронитовых вальцах. Применение борорганического полимера в количестве более 5 мас. % не целесообразно, так как материал становится хрупким и не технологичным.

эфира борной кислоты), однако, введение борорганического полимера в состав полимерного композита снижает реологические характеристики материала в процессе его изготовления на паронитовых вальцах. Применение борорганического полимера в количестве более 5 мас. % не целесообразно, так как материал становится хрупким и не технологичным.

Технический результат - повышение плотности и условной прочности при разрыве уплотнительного материала, снижение способности материала набухать при действии органических масел и топлив, повышение стойкости к тепловому старению, увеличение уплотняющей способности, а также повышение фунгицидных свойств материала.

Предлагаемый уплотнительный прокладочный материал разработан кафедрой химической технологии энергонасыщенных материалов и изделий инженерного спецфакультета Бийского технологического института (филиала) ФГБОУ ВО «Алтайский государственный технический университет имени И.И. Ползунова». Уплотнительный прокладочный материал успешно прошел все технологические испытания. В настоящее время указанный прокладочный материал предложен в промышленное применение в качестве уплотнительного материала плоских неподвижных поверхностей элементов технологических аппаратов.

Список литературы:

1. Порошин, Г.В. Производство паронита / Г.В. Порошин, В.Б. Новосельцева. - М: Химия, 1978. - 72 с.

2. Патент РФ №2103308 от 27.01.1998 г.

3. Патент РФ №2227150 от 20.04.2004 г.

4. Патент JP №20020196714 от 05.07.2002 г.

5. Патент РФ №2597922 от 20.09.2016 г. (прототип)

6. Патент РФ №2318005 от 27.02.2008 г.

7. Коршак, В.В. Борорганические полимеры / В.В. Коршак, В.А. Замятина, Н.И. Бекасова. - М.: Наука, 1975. - 255 с.

8. Корабельников, Д.В. Увеличение прочности и износостойкости фрикционных композиционных материалов модификацией  эфиром борной кислоты / Д.В. Корабельников, М.А. Ленский, М.С. Некрасов, Р.Н. Кондратьев, И.Е. Картавых // Пластические массы. - 2011. - №10. - С. 39-42.

эфиром борной кислоты / Д.В. Корабельников, М.А. Ленский, М.С. Некрасов, Р.Н. Кондратьев, И.Е. Картавых // Пластические массы. - 2011. - №10. - С. 39-42.

9. Корабельников, Д.В. Изучение модифицирующего влияния добавок  эфира борной кислоты в полимерных композиционных материалах на основе каучуков ч. III / Д.В. Корабельников, М.А. Ленский, А.В. Ожогин, А.С. Нартов, Е.С. Ананьева // Каучук и резина. - 2015. - №4. - С. 42-45.

эфира борной кислоты в полимерных композиционных материалах на основе каучуков ч. III / Д.В. Корабельников, М.А. Ленский, А.В. Ожогин, А.С. Нартов, Е.С. Ананьева // Каучук и резина. - 2015. - №4. - С. 42-45.

10. Грачек, В.И. Эфиры борной кислоты - термостабилизаторы и фунгицидные присадки эластомеров из натурального каучука / В.И. Грачек, А.Н. Лукашик // ЖПХ. - 2006. - Т. 79. - №5. - С. 830-834.

11. Грачек, В.И. Термическая стабилизация полиимидов эфирами борной кислоты / В.И. Грачек, Э.Т. Крутько, Л.Ю. Осмоловская, А.И. Глоба // ЖПХ. - 2011. - Т. 84. - Вып. 9. - С. 1533-1536.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОНИТ | 2008 |

|

RU2406611C2 |

| ПАРОНИТ | 2008 |

|

RU2407641C2 |

| ПАРОНИТ МАСЛОБЕНЗОСТОЙКИЙ | 2014 |

|

RU2597922C2 |

| СЛОИСТЫЙ УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ ДЛЯ ПРОКЛАДКИ | 2002 |

|

RU2215015C1 |

| ПАРОНИТ | 2008 |

|

RU2406610C2 |

| ПАРОНИТ | 2008 |

|

RU2386874C1 |

| ПАРОНИТ | 2008 |

|

RU2386875C1 |

| ПАРОНИТ | 2008 |

|

RU2403474C2 |

| СЛОИСТЫЙ УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ | 2015 |

|

RU2644909C2 |

| СЛОИСТЫЙ УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ ДЛЯ ПРОКЛАДКИ | 2002 |

|

RU2227150C1 |

Изобретение относится к химической промышленности, в частности к производству уплотнительных прокладочных материалов - паронитов, и может быть использовано в химической, нефтехимической, автомобильной, судостроительной и др. отраслях народного хозяйства для уплотнения плоских неподвижных поверхностей, в процессе эксплуатации которых материал подвергается переменным термическим и механическим нагрузкам, а также действию органических масел и топлив при повышенных температурах. Уплотнительный прокладочный материал включает несколько совмещенных слоев из полимерного композита, матрица которого выполнена из вулканизата каучука. Состав содержит: бутадиен-нитрильный каучук, дисперсный (порошкообразный) и волокнистый наполнители. Кроме того, в состав полимерного композита, дополнительно сверх 100 мас. %, введен борорганический полимер класса полиметиленэфиров фенолов и борной кислоты. Изобретение позволяет повысить удельную прочность при разрыве, уплотняющую способность уплотнительного материала, термическую стабильность и фунгицидные свойства, снизить возможность набухания уплотнительного материала в органических маслах и топливах. 2 табл.

Уплотнительный прокладочный материал, включающий несколько совмещенных слоев из полимерного композита, полимерная матрица которого выполнена из вулканизата синтетического каучука, пластифицированного этилацетатом, содержащего дисперсные (порошкообразные) и волокнистые наполнители, отличающийся тем, что в качестве модификатора введен полиметилен-n-трифениловый эфир борной кислоты, при следующем соотношении компонентов, мас. %:

| ПЛОСКИЙ УПЛОТНЯЮЩИЙ МАТЕРИАЛ В ВИДЕ АРМИРОВАННОЙ КОМПОЗИТНОЙ ФОЛЬГИ (КОМПОЗИТНОЙ ПЛЕНКИ) | 2004 |

|

RU2353640C2 |

| ПАРОНИТ МАСЛОБЕНЗОСТОЙКИЙ | 2014 |

|

RU2597922C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ УПЛОТНИТЕЛЬНОГО МАТЕРИАЛА (ЕГО ВАРИАНТЫ) | 1995 |

|

RU2103308C1 |

| ТЕРМОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2573468C2 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2442802C2 |

| EP 1432927 A1, 30.06.2004. | |||

Авторы

Даты

2019-05-22—Публикация

2018-07-03—Подача