ОБЛАСТЬ ТЕХНИКИ

[1] Данная область техники представляет собой метод проведения испытаний с использованием акустической эмиссии для обнаружения трещин и утончения стенок в металлическом оборудовании и компонентах, находившихся в потоке под высоким давлением и возвратившихся после операций нагнетания под давлением или явлений с аномально высоким давлением, для определения того, произошло ли повреждение вследствие напряжений.

УРОВЕНЬ ТЕХНИКИ

[2] Металлическое оборудование, используемое в операциях нагнетания под давлением, периодически проверяют на наличие трещин на внешней поверхности и на резьбовых соединениях. В промышленном стандарте для обнаружения трещин используют магнитопорошковую дефектоскопию. Это очень субъективный тест, который иногда дает неточные результаты в зависимости от навыков и квалификации дефектоскописта. Другие способы включают ультразвуковое сканирование всей части с применением поперечной волны или рентгенографию. Оба способа являются дорогостоящими, занимают много времени и требуют участия высококвалифицированного специалиста, не говоря уже о вопросе использования ядерных источников.

[3] Для проверки нефтепромыслового металлического оборудования, работающего в зонах высокого давления, которое вернулось после проведения работ в условиях сильного давления и вибраций, или в случаях, когда на металлическое оборудование оказывалось давление, превышающее расчетные пределы, был необходим более объективный тест. Микротрещины развиваются в зонах с местами концентрации высокого напряжения, а затем распространяются до тех пор, пока не произойдет излом, иногда значительно ниже расчетных пределов. Отказ в работе из-за излома металлического оборудования приводит к производственным потерям, что влечет за собой расходы со стороны оператора и обслуживающей компании или, в худшем случае, приводит к ранениям или гибели людей. При акустической эмиссионной дефектоскопии быстро проверяют весь компонент на наличие трещин, и благодаря ей устраняется субъективная интерпретация результатов.

[4] Акустическая эмиссия представляет собой метод, который использовался для обнаружения трещин в режущих пластинах сверла в US 2013/0166214. Этот метод также используется для определения воздействия коррозии, как показано в US 7246516. Емкости под давлением можно контролировать с помощью акустических эмиссионных испытаний в ядерной энергетической промышленности, как показано в US 3855847. Тем не менее, этот метод контролирует емкость только в условиях непрерывной работы и при давлении значительно ниже расчетных уровней. Данное изобретение подразумевает быстрое наращивание давления выше расчетных пределов для принудительного открытия микротрещин для анализа. Это единственный надежный способ, позволяющий повторно проверить компонент, который подвергался избыточному давлению, а также дающий возможность устанавливать предыдущие случаи избыточного давления в связи с этим компонентом.

[5] Несмотря на длительное существование технологии акустических эмиссий, до сих пор она не применялась таким образом для испытания трубчатого металлического оборудования и компонентов на наличие микротрещин для определения того, подходит ли компонент для дальнейшего обслуживания. Кроме того, при акустической эмиссии можно выполнять сканирование всего корпуса на предмет утончения стенок под воздействием эрозионных и коррозионных жидкостей во время операций закачки. Применяемые в настоящее время способы обнаружения минимальной толщины стенок заключаются в использовании переносных ультразвуковых приборов для проведения выборочных проверок локальных областей, а не всей трубы, из-за чего остаются необнаруженными участки утончения стенки.

[6] В способе согласно данному патенту используют технологию акустической эмиссии для регистрации и анализа ударных волн, возникающих при открытии микротрещин под давлением во время испытаний. Элемент подвергается возрастающему повышению давления, вплоть до 150% от максимально допустимого рабочего давления. Данные собирают, оценивают и отображают на диаграммах, которые отслеживают каротажные показатели длительности времени в зависимости от амплитуды и каротажные показатели энергии в зависимости от амплитуды под воздействием сигналов, генерируемых одним или более датчиками, прикрепленными к металлическому оборудованию. Формы графиков показывают наличие и серьезность трещин, и данные могут быть дополнительно загружены и переданы через программу для предоставления надежного, объективного и последовательного отчета о том, пригоден ли этот компонент или нет. Дополнительный анализ корреляционных участков также будет определять минимальную толщину стенки по всему компоненту. Весь процесс занимает всего несколько минут. Эти и другие аспекты данного изобретения будут более понятны специалистам в данной области техники из обзора подробного описания предпочтительного варианта реализации изобретения и соответствующих графических материалов, при этом следует осознавать, что полный объем изобретения должен определяться прилагаемой формулой изобретения.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[7] Акустически-эмиссионный датчик помещают на трубчатый компонент, и компонент при получении показаний подвергается возрастающему давлению. На некоторых компонентах, таких как поворотные разъемы, должен быть установлен датчик на каждом подвижном компоненте. Во время испытаний давление повышают не более чем в 1,5 раза от максимально допустимого рабочего давления. Сигналы обнаруживаются датчиками, и результаты отображаются графически и коррелируются на диаграммах каротажных показаний длительности времени в зависимости от амплитуды и каротажных показаний энергии в зависимости от амплитуды для выявления развивающихся трещин.

Посторонние шумы, такие как трение, коррозия или утечки, создадут другую диаграмму и могут быть отфильтрованы. Во избежание отказа в работе из-за дальнейшего применения высокого давления подозрительные компоненты утилизируются.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

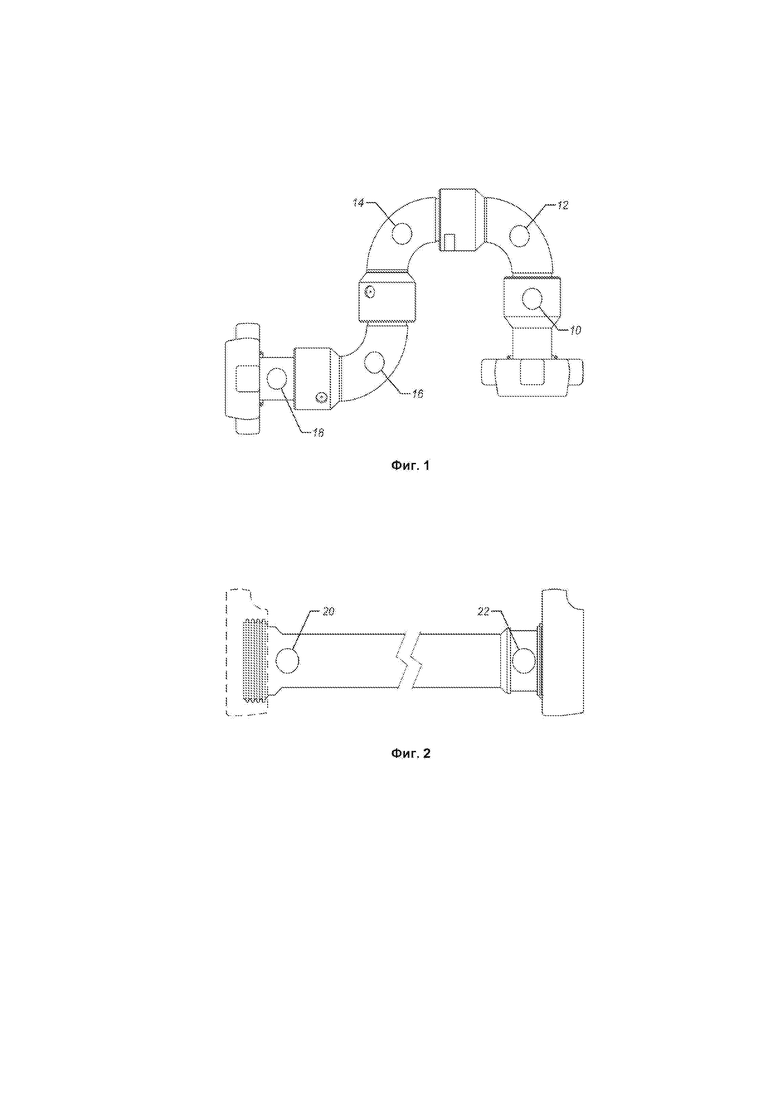

[8] На фиг. 1 проиллюстрированы места установки датчиков на вертлюжном соединении.

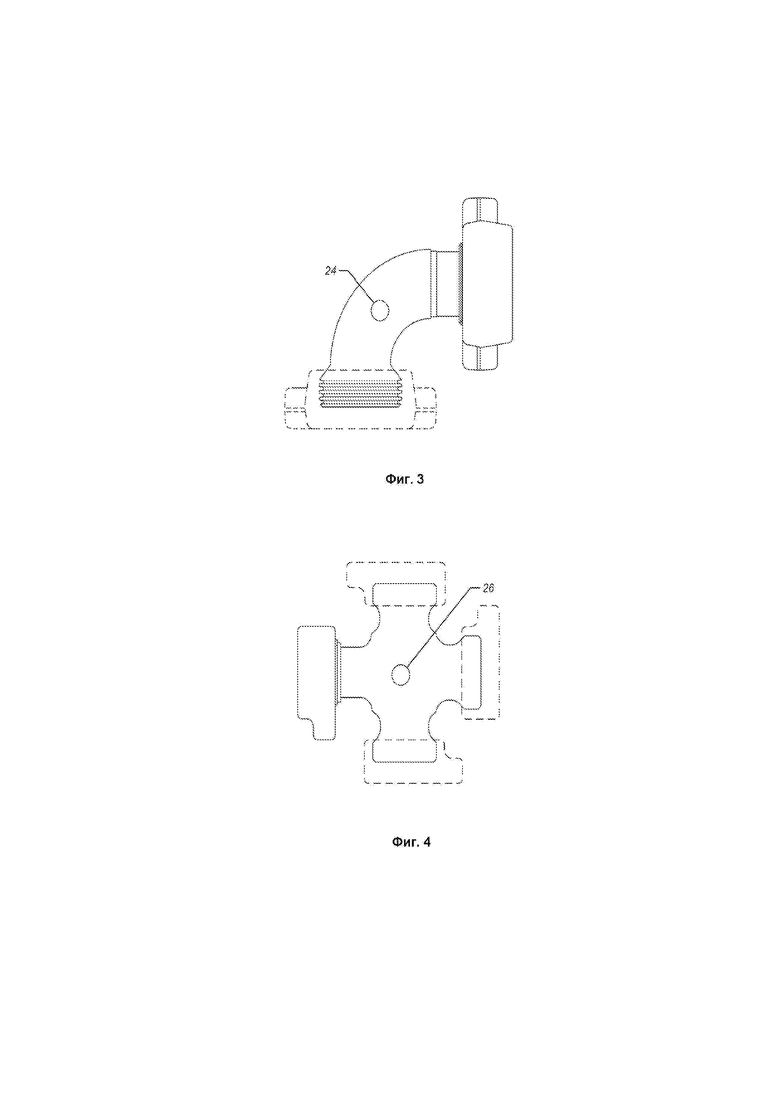

[9] На фиг. 2 проиллюстрированы места установки датчиков на соединительной муфте.

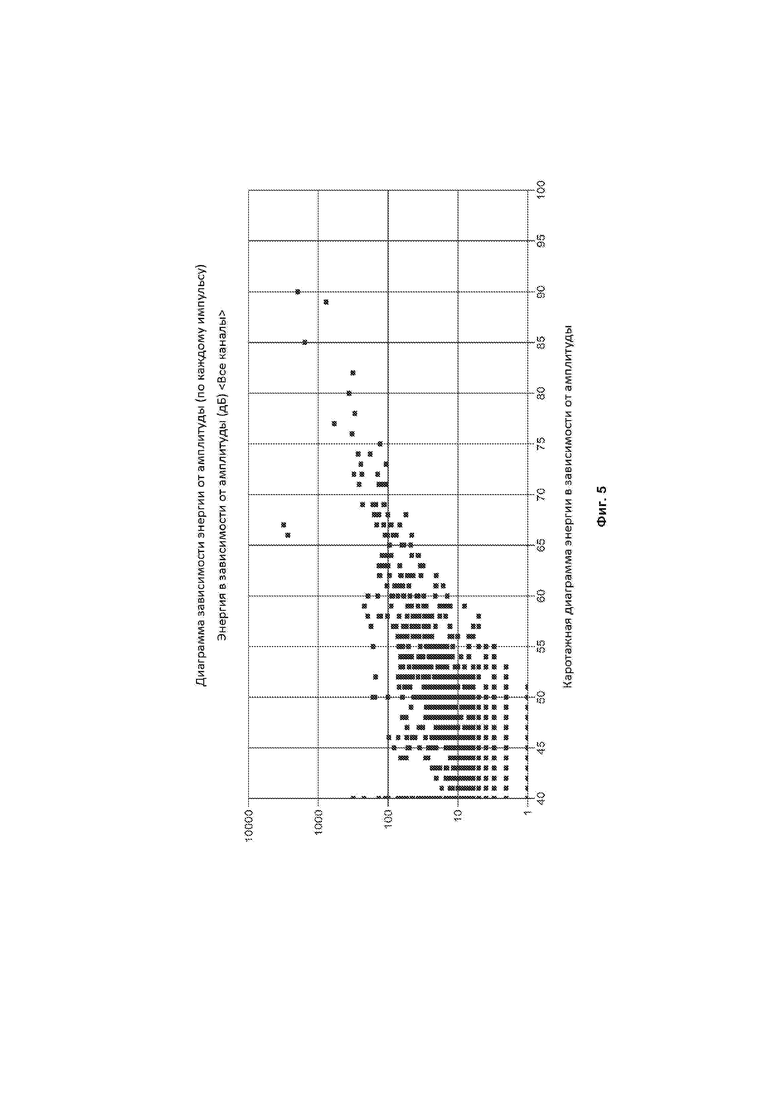

[10] На фиг. 3 проиллюстрировано место установки датчика в случае коленчатого патрубка.

[11] На фиг. 4 проиллюстрировано место установки датчика в случае крестообразного соединения.

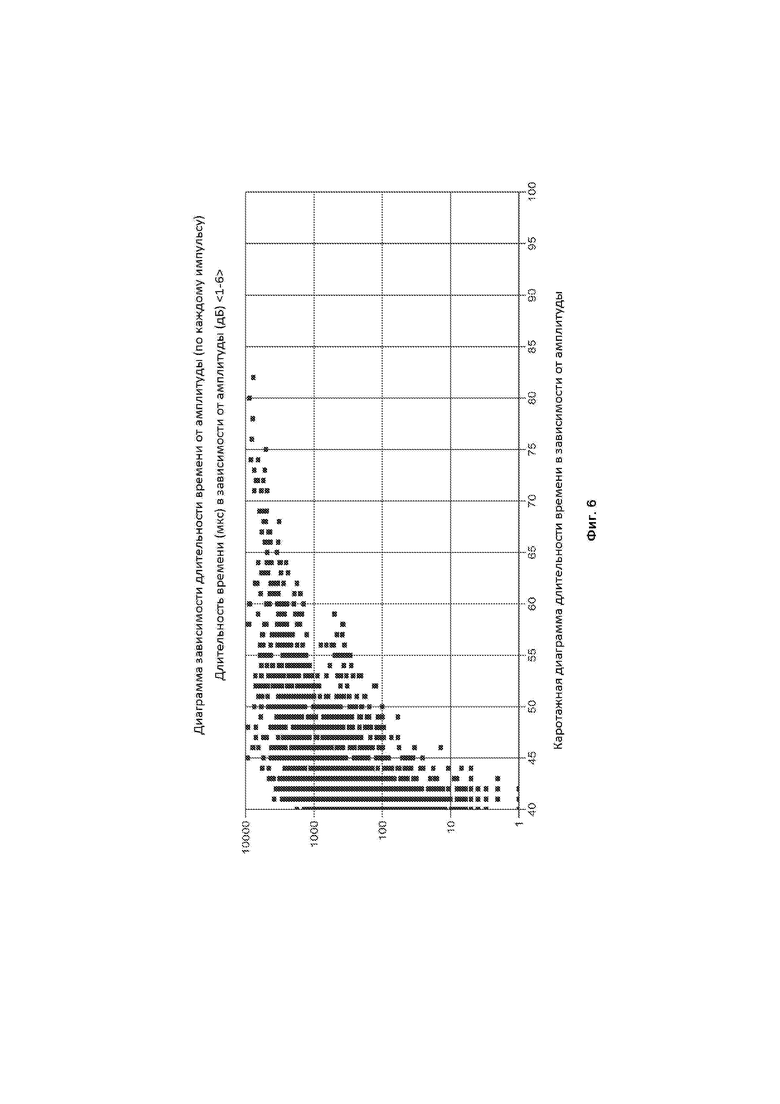

[12] На фиг. 5 проиллюстрировано логарифмическое отображение каротажных показателей энергии в зависимости от амплитуды по каждому сигнальному импульсу в соответствии с испытанием.

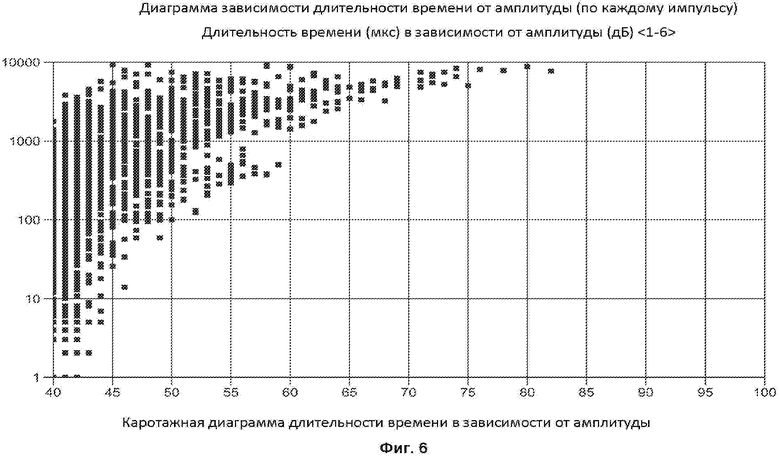

[13] На фиг. 6 проиллюстрировано логарифмическое отображение каротажных показателей длительности времени в зависимости от амплитуды по каждому сигнальному импульсу в соответствии с испытанием.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

[14] На фиг. 1 проиллюстрированы местоположения датчиков 10, 12, 14, 16 и 18 на всех относительно вращающихся компонентах вертлюжного соединения с несколькими соединениями. На фиг. 2 датчики могут располагаться вблизи любого конца или на противоположных концах 20 и 22. На фиг. 3 проиллюстрировано размещение датчика 24 в середине коленчатого патрубка. На фиг. 4 датчик 26 расположен посередине крестообразного соединения. Датчик должен быть установлен с использованием магнитных прижимов и адекватного средства акустического контакта, наносимого на датчик для улучшения передачи сигнала. Центр поверхности датчика должен быть непосредственно соединен с поверхностью металлического оборудования. Поверхность, контактирующая с поверхностью датчика, должна быть чистой и свободной от твердых частиц. Потеря сигнала может быть вызвана некоторыми типами красок или покрытий, помещением в кожух, геометрическими разрывами и шероховатостью поверхности. В некоторых случаях может потребоваться снизить потерю сигнала путем локального удаления коррозии, краски и тому подобного с поверхности металла.

[15] После калибровки давление постепенно увеличивается, и результирующие сигналы воспринимаются и отображаются в различных форматах. Давление возрастает примерно в 1,5 раза от максимального допустимого рабочего давления для компонента. Шлейф на фиг. 5 указывает на развитие крупной трещины. Форма диаграммы на фиг. 6 вблизи вершины аналогично показывает шлейф как указание на крупную трещину. Второй и меньший шлейф ниже указывает на развитие небольших трещин. Каждый отдельный импульсный сигнал (красные точки на графиках) собирают и анализируют в отдельной программе для определения пригодности/непригодности.

[16] Специалистам в данной области техники будет понятно, что использованные компоненты, повторно используемые после других работ, могли подвергаться давлению или вибрации, которые стали причиной трещин и не могли бы быть обнаруженными во время внешнего визуального осмотра или внутри компонента с использованием бороскопа. Пропускание всех этих компонентов через рентгеновское излучение было бы нерентабельным и требовало бы применения дорогостоящих мер безопасности. Способ согласно данному изобретению позволяет устанавливать акустически-эмиссионный датчик на компонент и поднимать давление до уровня, не превышающего в 1,5 раза максимально допустимое рабочее давление, чтобы определить, существуют ли либо развиваются ли трещины в компоненте в той степени, при которой компонент следует утилизировать, поскольку он создает значительный риск ввиду возможного отказа в работе при его дальнейшем использовании. Трещины могут быть либо на поверхности, либо спрятаны коррозией, либо под поверхностью. Методика генерирования и анализа сигналов является новой в том смысле, что давление возрастает выше расчетного предела для открытия любых микротрещин, которые могли бы привести к отказу в работе и повторной сертификации металлического оборудования, которое подвергалось слишком высокому напряжению в поле. Испытания могут происходить в ремонтном цеху, когда компоненты возвращаются после выполнения операции. Трубчатые элементы, а также соединительные компоненты могут быть испытаны за несколько минут либо по отдельности, либо в виде колонны труб в сборе.

[17] Вышеприведенное описание является иллюстративным изложением предпочтительного варианта реализации изобретения, и специалисты в данной области техники могут делать много модификаций без отхода от сущности изобретения, объем которого должен определяться буквальным и эквивалентным объемом приведенной ниже формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ранней диагностики образования и развития микротрещин в деталях машин и конструкциях | 2022 |

|

RU2788311C1 |

| Способ акустико-эмиссионной диагностики ответственных деталей тележек грузовых вагонов при эксплуатации | 2017 |

|

RU2667808C1 |

| УСТРОЙСТВО АКУСТИКО-ЭМИССИОННОЙ ДИАГНОСТИКИ ТРУБОПРОВОДОВ ГИДРАВЛИЧЕСКИХ СИСТЕМ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2024 |

|

RU2829942C1 |

| Акустико-эмиссионный способ определения накопления коррозионных повреждений в железобетонных конструкциях | 1990 |

|

SU1714496A1 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ | 2012 |

|

RU2492463C1 |

| Комбинированный способ исследования деформаций и напряжений | 2015 |

|

RU2611597C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИКИ ТРЕЩИНОСТОЙКОСТИ МАТЕРИАЛА | 2023 |

|

RU2807407C1 |

| АКУСТИКО-ЭМИССИОННЫЕ ДАТЧИКИ СО ВСТРОЕННЫМИ АКУСТИЧЕСКИМИ ГЕНЕРАТОРАМИ | 2017 |

|

RU2751557C2 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ | 2007 |

|

RU2345324C1 |

| НЕЛИНЕЙНЫЙ МОДУЛЯЦИОННЫЙ СПОСОБ МОНИТОРИНГА СОСТОЯНИЯ ПРОТЯЖЕННЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2022 |

|

RU2799241C1 |

Использование: для испытаний трубчатого компонента. Сущность изобретения заключается в том, что акустико-эмиссионный датчик помещают на трубчатый компонент, и компонент подвергается воздействию возрастающего давления при получении показаний. На некоторых компонентах, таких как поворотные разъемы, должен быть установлен датчик на каждом подвижном компоненте. Во время испытаний давление повышают не более чем в 1,5 раза от максимально допустимого рабочего давления. Сигналы обнаруживаются датчиками, и результаты отображаются графически и коррелируются на диаграммах каротажных показаний длительности времени в зависимости от амплитуды, и каротажных показаний энергии в зависимости от амплитуды для выявления развивающихся трещин. Посторонние шумы, такие как трение, коррозия или утечки, создадут другую диаграмму и могут быть отфильтрованы. Во избежание отказа в работе из-за дальнейшего применения высокого давления подозрительные компоненты утилизируются. Технический результат: обеспечение возможности надежно повторно проверить трубчатый компонент, который подвергался избыточному давлению, а также обеспечить возможность устанавливать предыдущие случаи избыточного давления в отношении данного трубчатого компонента. 12 з.п. ф-лы, 6 ил.

1. Способ испытаний используемого трубчатого компонента или трубчатого соединения, включающий:

установку по меньшей мере одного акустически-эмиссионного датчика (10, 12, 14, 16 и 18) на трубчатый компонент или трубчатое соединение;

повышение внутреннего давления вплоть до значения в 1,5 раза больше максимально допустимого рабочего давления для трубчатого элемента или трубчатого соединения;

отслеживание сигналов длительности времени в зависимости от амплитуды, или энергии в зависимости от амплитуды, поступающих по меньшей мере от одного указанного датчика;

сопоставление информации по указанному отслеживанию со стандартом для определения того, пригоден или непригоден трубчатый компонент или трубчатое соединение для повторного использования.

2. Способ по п. 1, включающий:

установку множества датчиков в случае, когда у трубчатого соединения есть взаимно подвижные компоненты.

3. Способ по п. 1, включающий:

графическое отображение логарифмических данных о длительности времени в зависимости от амплитуды, или энергии в зависимости от амплитуды, полученных по меньшей мере от одного указанного датчика.

4. Способ по п. 1, включающий:

очистку поверхности трубчатого элемента или трубчатого соединения перед прикреплением по меньшей мере одного указанного датчика.

5. Способ по п. 1, включающий:

расположение центра поверхности по меньшей мере одного указанного датчика непосредственно на наружной поверхности трубчатого элемента или трубчатого соединения.

6. Способ по п. 3, включающий:

определение того, содержит ли указанное графическое отображение один или более шлейфов в качестве индикатора появления трещин.

7. Способ по п. 1, включающий:

использование данных по меньшей мере одного указанного датчика для вычисления минимальной толщины стенки трубчатого элемента или трубчатого компонента.

8. Способ по п. 1, включающий:

открытие в трубчатом элементе или трубчатом компоненте микротрещины, появившейся вследствие указанного повышения внутреннего давления.

9. Способ по п. 1, включающий:

установку по меньшей мере одного указанного магнитно-силового датчика.

10. Способ по п. 1, включающий:

нанесение средства акустического контакта по меньшей мере на один указанный датчик для улучшения передачи сигнала.

11. Способ по п. 1, включающий:

проведение анализа толщины стенки по всему корпусу на основании данных по меньшей мере от одного указанного датчика.

12. Способ по п. 1, включающий:

выполнение указанного сопоставления для трубчатого компонента или трубчатого соединения за несколько минут.

13. Способ по п. 1, включающий:

выполнение указанного сопоставления в ремонтном цеху после того, как трубчатый элемент или трубчатое соединение возвращается после эксплуатации в полевых условиях.

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2431139C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339938C1 |

| МНОГОКАНАЛЬНАЯ АКУСТИКО-ЭМИССИОННАЯ СИСТЕМА ДИАГНОСТИКИ КОНСТРУКЦИЙ | 2001 |

|

RU2217741C2 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ И ДИАГНОСТИКИ РЕЗЕРВУАРОВ ДЛЯ ХРАНЕНИЯ СЖИЖЕННОГО ГАЗА | 2005 |

|

RU2290634C1 |

| US 4428236 A, 31.01.1984 | |||

| US 8316712 B2, 27.11.2012. | |||

Авторы

Даты

2019-05-22—Публикация

2017-01-10—Подача