Изобретение относится к неразрушающему контролю и может быть использовано для контроля надземных и подземных протяженных конструкций из ферромагнитных и неферромагнитных материалов [G01N 29/04].

Дефекты в металлических конструкциях, такие как трещины и коррозия, являются основными источниками катастрофических отказов опасных производственных объектов, и поэтому их мониторинг является важной проблемой. Для объектов с высокой величиной критических отказов, таких как опасные производственные объекты химических и нефтеперерабатывающих производств и объекты атомной энергетики, объекты транспорта нефти и газа, очень важно актуальное получение прямой меры оценки состояния повреждения в материале, а также отслеживание состояния во времени. Однако получение такого измерения сопряжено с многочисленными техническими проблемами, связанными с температурой, протяженностью и воздействием окружающей среды, в сочетании с высокой скоростью износа и ограниченной доступностью таких систем.

Характерным примером применения систем неразрушающего контроля являются технологические трубопроводы химических, нефте и газоперерабатывающих производств, объектов атомной энергетики, магистральные и промысловые трубопроводы и другие. Эти объекты содержат большое количество протяженных объектов контроля, таких как резервуары, колонны, котлы, трубопроводы, реакторы, теплообменные аппараты, печи, запорно-регулирующая аппаратура и др. Современный нефтеперерабатывающий завод может иметь длину 500...600 км обвязочных и 1500... 1600 км межцеховых трубопроводов. Эти опасные производственные объекты эксплуатируются в экстремальных условиях и постоянных перегрузках, связанных с высокими температурами, давлениями, вибрациями, агрессивными средами и т.д. Эксплуатация в таких условиях предполагает периодическую оценку технического состояния этих объектов.

Поскольку периодический контроль с использованием классических методов неразрушающего контроля и технической диагностики является низко производительным, дорогостоящим и ограниченным по месту и площади контроля, требуются новые методы неразрушающего контроля состояния конструкций. Одним из подходов повышения надежности и безопасности объектов контроля является монтаж стационарных систем мониторинга объектов контроля. Областью применения систем мониторинга в первую очередь являются объекты: 1-й категории риска, внезапный отказ которых может привести к снижению экономических показателей производства на 75-90%, остановке технологического процесса, возникновению аварии или человеческим жертвам; 2-й категории риска, отказ которых может привести к снижению экономических показателей производства на 10-25%, а также оборудование, перекачивающее токсичные, взрывопожароопасные и вредные вещества. Кроме этого, существуют объекты, контроль состояния которых невозможен, экономически дорог или сильно затруднен, например, подземные трубопроводы или надземные технологические трубопроводы, которые имеют изоляционное или защитные покрытие, снимать которое не рекомендуется в силу технических или экономических причин, но под такими покрытиями могут образовываться коррозия или трещины и их состояние необходимо контролировать. Объектами исследования могут быть протяженные конструкции значительной толщины (в диапазоне десятки миллиметров), например, корпуса реакторов, котлов или ректификационных колонн, стены и змеевики печей, трубопроводы и другие объекты, несплошности или трещины, в которых могут быть недоступны для прямого контроля или находиться на значительной глубине.

Существуют методы локального неразрушающего контроля (ультразвуковой, вихретоковый, магнитный, электрический, радиографический и др.), когда измеряемый параметр контролируется в локальной области (под датчиком). Существующие методы локального неразрушающего контроля, как правило, проводят лишь выборочный контроль и не проводят измерение 100% тела трубопровода, имеют низкую производительность, требуют значительного объема подготовительных работ: остановки технологического процесса, строительства лесов, снятия и восстановления изоляции, и т.д. Стоимость процессов подготовки – контроля – восстановления трубопроводов приближается к стоимости сплошной замены труб новыми, а в некоторых случаях может в несколько раз превышать ее. Поэтому основными недостатками методов локального неразрушающего контроля являются большие временные и материальные затраты, а также отсутствие возможности контроля протяженных конструкций, недоступных для прямого неразрушающего контроля.

Существуют методы дистанционного неразрушающего контроля (вибрационные; акустической эмиссии, ультразвуковые, электромагнитно акустические и др.), когда измеряемый параметр контролируется в некоторой ограниченной области на расстоянии от датчика. В методах дистанционного неразрушающего контроля, генерируемые в узлах физические процессы (например, упругие колебания) распространяются на заданное расстояние (дистанцию, площадь) через систему механических и иных связей объекта контроля и достигают мест, где они воспринимаются системой датчиков разного типа. Методы дистанционного неразрушающего контроля имеют преимущество перед методами локального неразрушающего контроля по производительности и возможности контроля участков, расположенных в недоступных для прямого неразрушающего контроля местах. Однако, дистанционные методы имеют ограниченные возможности по точности, разрешающей способности, возможности классификации и ранжирования опасных состояний.

Из уровня техники известны системы мониторинга состояния объектов, построенные на основе виброакустических методов контроля [RU 2697159 C1, опубл.: 12.08.2019, RU 2697025 C2, опубл.: 22.05.2019, RU 2516346 C1, опубл.: 20.05.2014]. Также известны системы мониторинга состояния объектов, построенные на основе акустико-эмиссионных методов контроля [RU 2726278 C1, опубл.: 10.07.2020, RU 2750635 C1, опубл.: 30.06.2021, RU 2618760 C1, опубл.: 11.05.2017].

Основными недостатками виброакустических и акустико-эмиссионных методов являются ограниченные возможности по точности, разрешающей способности, возможности классификации опасных состояний. Кроме того, состояния объектов определяются качественно, не определяются размеры и тип дефекта. Обнаруживаемые дефекты – в основном развивающиеся трещиноподобные (продольные, поперечные, одиночные, множественные зоны трещин, трещины в сварных швах и околошовной зоне и пр.). Существенным ограничением является низкое качество обнаружения коррозионных дефектов и напряженно-деформированных состояний.

Из уровня техники известны ультразвуковые [RU 171559 U1, опубл.: 06.06.2017, RU 2655983 C1, опубл.: 30.05.2018, CN 101666783A, опубл.: 10.03.2010, US 20090139337A1, опубл.: 04.06.2009] и электромагнитно-акустические методы дистанционного неразрушающего контроля [RU 153796 U1, опубл.: 12.30.2014, RU 112432 U1, опубл.: 10.01.2012, RU 196373 U1, опубл.: 12.27.2019, RU 142323 U1, опубл.: 02.18.2014]. Основными недостатками ультразвуковых и электромагнитно-акустических методов дистанционного неразрушающего контроля являются ограниченные возможности по определению размеров, типа дефекта и степени критичности. Обнаруживаемые дефекты - в основном связанные с потерей металла или сплошности (коррозия, эрозия, расслоения, поры, задиры и пр.). Существенным ограничением является низкое качество обнаружения трещиноподобных дефектов (типа водородное или коррозионное растрескивание под напряжением - КРН), определение их размеров и степени критичности.

Известен НЕЛИНЕЙНЫЙ УЛЬТРАЗВУКОВОЙ СПОСОБ ОБНАРУЖЕНИЯ ТРЕЩИН И ИХ МЕСТОПОЛОЖЕНИЙ В ТВЕРДОМ ТЕЛЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ [RU 2280863 C1, опубл.: 27.07.2006], заключающийся в том, что в твердое тело излучают последовательность ультразвуковых импульсов с частотой посылок F, а также возбуждают в нем низкочастотный сигнал, приводящий к модуляции распространяющейся в твердом теле последовательности ультразвуковых импульсов, в последовательности принятых ультразвуковых импульсов выделяют области анализа для обнаружения в них трещин и исследуют спектральный состав принятых ультразвуковых импульсов в выделенных областях, а по присутствию в спектре гармоник определяют наличие трещин, отличающийся тем, что модуляцию трещин осуществляют периодической последовательностью одиночных акустических импульсов, создающих в твердом теле изменяющуюся по определенному закону с периодом Т последовательность распространяющихся акустических импульсов сжатия и разрежения, устанавливают задержку излучения акустических импульсов, обеспечивающую совпадение выделенной области исследования с нахождением в ней максимальных значений амплитуд акустических импульсов, определяют в спектральном составе принятых ультразвуковых импульсов в выделенных областях гармонику, соответствующую заданному периоду последовательности акустических импульсов, по амплитуде которой определяют коэффициент k наличия трещин по формуле:

где Af - амплитуда излучаемой ультразвуковой волны, Аi - максимальное значение амплитуды акустического импульса, AΩ - амплитуда гармоники, соответствующая периоду последовательности акустических импульсов:

,

,

Ω - частота модуляции, F - частота посылок ультразвуковых импульсов, n - число акустических импульсов в периоде последовательности, и при превышении коэффициентом k порогового значения, определяемого на основе измерений бездефектного твердого тела, судят о размере трещин.

Описанный в аналоге способ в некоторой мере устраняет описанные выше недостатки, однако техническое решение имеет существенное ограничение по дальности контроля, ограниченное в пределах 0,5-1м, и не в полной мере может быть использован для непрерывного дистанционного мониторинга протяженных объектов в виду технических и стоимостных ограничений.

Наиболее близким по технической сущности является СПОСОБ И СИСТЕМА ДЛЯ НЕПРЕРЫВНОГО ДИСТАНЦИОННОГО КОНТРОЛЯ ДЕФОРМАЦИЙ В НАХОДЯЩЕМСЯ ПОД ДАВЛЕНИЕМ ТРУБОПРОВОДЕ [RU 2673367 C2, опубл.: 06.11.2018], предназначенный для транспортировки, находящейся под давлением текучей среды, включающий следующие шаги:

- установку на трубопроводе множества датчиков, способных передавать и/или принимать направляемые волны, генерируемые в виде упругих колебаний, при этом пары датчиков установлены на соответствующих секциях трубопровода на заранее заданном расстоянии друг от друга;

- выполнение одного или более начальных калибровочных измерений в каждой секции трубопровода, при этом каждое из указанных начальных калибровочных измерений выполняют с помощью генерации и распространения направляемых волн посредством по меньшей мере одного датчика, при этом соответствующие результаты измерений сохраняют в виде вектора результатов измерений;

- моделирование генерации и распространения направляемых волн в каждой секции трубопровода с использованием численной модели, основанной на конкретных параметрах, типичных для этого трубопровода и для окружающей среды, в которой установлен указанный трубопровод, при этом соответствующие моделируемые данные сохраняют в виде вектора моделируемых данных;

- повторение шага моделирования до тех пор, пока величина расхождения между результатами измерений и моделируемыми данными не станет ниже заранее заданного порогового значения (ε(n, ƒk));

- моделирование изменения указанных параметров с использованием указанной численной модели для получения значений указанных параметров, которые могут подвергнуть опасности целостность трубопровода;

- оценка расхождения между результатами измерений и моделируемыми данными как функции изменения указанных параметров для определения соответствующих аварийных порогов (λ(n,ƒk));

- выполнение одного или более фактических измерений в каждой секции трубопровода, при этом результаты измерений сохраняют в виде вектора результатов измерений;

- повторение шагов выполнения одного или более фактических измерений до тех пор, пока значение расхождения между определенным текущим измерением и предыдущим измерением не превысит по меньшей мере одного из указанных аварийных порогов (λ(n,ƒk)), при этом прохождение по меньшей мере одного из указанных аварийных порогов (λ(n,ƒk)) указывает, что имеются критические изменения в состоянии трубопровода и, таким образом, требуются дальнейшие проверки и анализ.

Система для непрерывного дистанционного контроля деформаций в трубопроводе, предназначенном для транспортировки, находящейся под давлением текучей среды, содержащая:

- множество датчиков, которые могут быть приведены в непосредственный контакт с указанным контролируемым трубопроводом, при этом указанные датчики выполнены с возможностью передачи и/или приема направляемых волн, генерируемых в виде упругих колебаний;

- одно или более локальное управляющее устройство для управления указанными датчиками;

- блок дистанционного управления, функционально связанный с указанным одним или более локальным управляющим устройством, при этом указанный блок дистанционного управления способен управлять датчиками и хранить результаты измерений для последующей обработки.

Основной технической проблемой прототипа являются ограниченные технические возможности по обнаружению коррозионных и трещиноподобных дефектов, определению их разметов и типа, а также высокая чувствительность нелинейного метода из-за наличия микротрещин. Причина высокой чувствительности нелинейных методов связана с возрастанием акустической нелинейности из-за наличия микротрещин. Это приводит к тому, что наличие даже небольшой трещины вызывает многократно более выраженную изменчивость нелинейных взаимодействий параметров (проявляющихся уже при относительных небольших деформациях металла порядка 10-4-10-6) по сравнению со слабо меняющимися линейными параметрами. На практике нелинейные взаимодействия можно создать вибрацией, ударом, акустической упругой волной, поэтому методы нелинейной диагностики достаточно разнообразны и основаны на различных нелинейных эффектах, в частности на модуляции высокочастотных ультразвуковых волн низкочастотными колебаниями объекта. Оценки обнаружения трещин линейным и модуляционным методами показало, что для изменения резонансной частоты конструкции на 2-5 % линейным методом трещина должна иметь размер не менее 50-60 % от толщины стенки, а для нелинейного метода — примерно в ~ 10-5 раз меньше, что говорит о высокой чувствительности и преимуществах нелинейного метода.

Задачей изобретения является устранение недостатков прототипа и обеспечение надежного способа и устройства для дистанционного обнаружения и идентификации несплошности и трещины металла, определения размеров трещин и коррозии, оценок развития дефектов во времени и прогнозирования их вхождения в зону критического состояния.

Технический результат изобретения заключается в обеспечении возможности достоверного дистанционного контроля состояния протяженных конструкций с помощью устройства мониторинга состояния протяженных конструкций, выявления коррозионных и трещиноподобных дефектов (типа КРН), определения их размеров и типа.

Указанный технический результат достигается за счет того, что нелинейный модуляционный способ мониторинга состояния протяженных конструкций, характеризующийся установкой на протяженной конструкции объекта контроля множества датчиков, соединенных с устройством мониторинга, генерации и распространения направленных волн, отличающийся тем, что каждый из датчиков выполнен в виде магнитострикционной полосы и содержит продольно расположенные катушки постоянного тока, выполненные с возможностью индуцированного смещения постоянного тока в поперечном направлении и поперечно расположенные вокруг объекта контроля катушки переменного тока с возможностью генерации упругих колебаний в теле объекта контроля в виде крутильной направленной волны, обеспечивающей сжатие и растяжение тела объекта контроля и изменение размеров и положения дефектов в нем, вместе с крутильной волной с помощью генераторов акустических сигналов и ультразвуковых импульсов генерируют акустические низкочастотные колебания и ультразвуковые импульсы, соответственно, которые через мультиплексор от упомянутых генераторов подают на датчики, при этом низкочастотные колебания подают на один датчик, а ультразвуковые колебания на соседний датчик, которые преобразуют упомянутые акустические колебания и ультразвуковые импульсы в механические низкочастотные для модуляции и ультразвуковые для определения местоположения дефекта колебания и направленные навстречу друг другу, которые при прохождении через дефекты в объекте контроля, меняющие под воздействием крутильной волны свои размеры и положение, подвергаются модуляции и отражению в виде эхо-импульсов, упругие колебания и эхо-импульсы при достижении соседнего датчика, к которому были направлены упругие колебания, в его катушке переменного тока преобразуются в электрический сигнал, который передают в обратно в устройство для мониторинга, где в блоке задержки осуществляют вычитание фазовых спектров принятых и генерируемых сигналов и разделение генерирующего сигнала и сигнала, отраженного от дефекта объекта контроля, путем стробирования, после выделения в блоке задержки полезного акустического сигнала, отраженного от дефекта объекта контроля в блоке измерения фазы и амплитуды осуществляют реконструкцию исходного временного масштаба путем сложения фазового спектра, выделенного в результате временной селекции принятого сигнала и фазового спектра генерируемого зондирующего сигнала, из сгенерированных и полученных сигналов формируют осциллограмму и определяют тип дефекта, его размеры и местоположение, при этом тип дефекта определяют по форме эхосигнала на осциллограмме, размер дефекта определяют по отношению амплитуд сгенерированных упругих колебаний и эхо-импульса, а местоположение дефекта определяют по временам между генерированием упругих колебаний и регистрацией эхо-импульсов этих же упругих колебаний с учетом скорости распространения упругих колебаний в теле объекта контроля.

Устройство мониторинга состояния протяженных конструкций, содержащее множество датчиков, которые могут быть приведены в непосредственный контакт с протяженной конструкцией, при этом указанные датчики выполнены с возможностью передачи и/или приема направляемых волн, генерируемых в виде упругих колебаний, мультиплексор, блок управления, способный управлять датчиками и хранить результаты измерений для последующей обработки, отличающееся тем, что датчик выполнен магнитострикционным с возможностью работы в качества передатчика и приемника упругих колебаний и представляет собой магнитострикционную полосу, опоясывающую участок контролируемого объекта, вокруг короткой оси поперек магнитострикционной полосы по всей ее длине намотана катушка постоянного тока, а в продольном направлении и вокруг контролируемого объекта намотана катушка переменного тока, датчики подключены мультиплексору, выполненному с возможностью адресного подключения датчиков для опроса и получения от них информации, блок управления включает в себя генераторы акустических сигналов и ультразвуковых импульсов и источник питания, подключенные к мультиплексору, генератор акустических сигналов подключен к выходу усилителя мощности, генератор ультразвуковых импульсов подключен к выходу ультразвукового локатора, к ультразвуковому локатору подключены соединенные между собой блок обработки информации и блок задержки, к блоку задержки подключен блок измерения фазы и амплитуды, который также подключен к блоку обработки информации, к блоку обработки информации подключен усилитель мощности, мультиплексор подключен к ультразвуковому локатору.

Краткое описание чертежей.

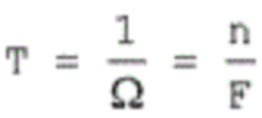

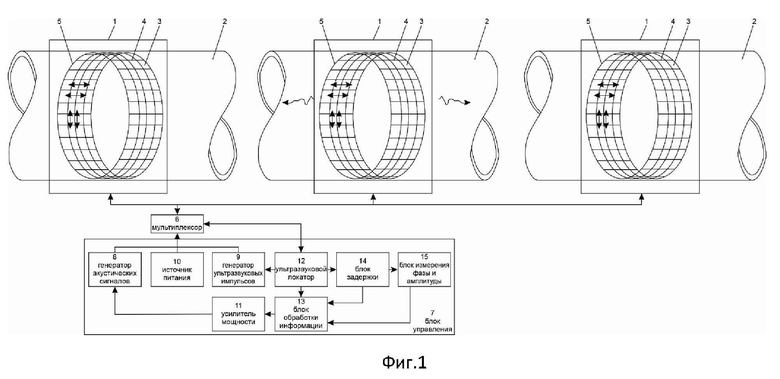

На фиг.1 схематично показано устройство мониторинга состояния протяженных конструкций, смонтированное на протяженной конструкции.

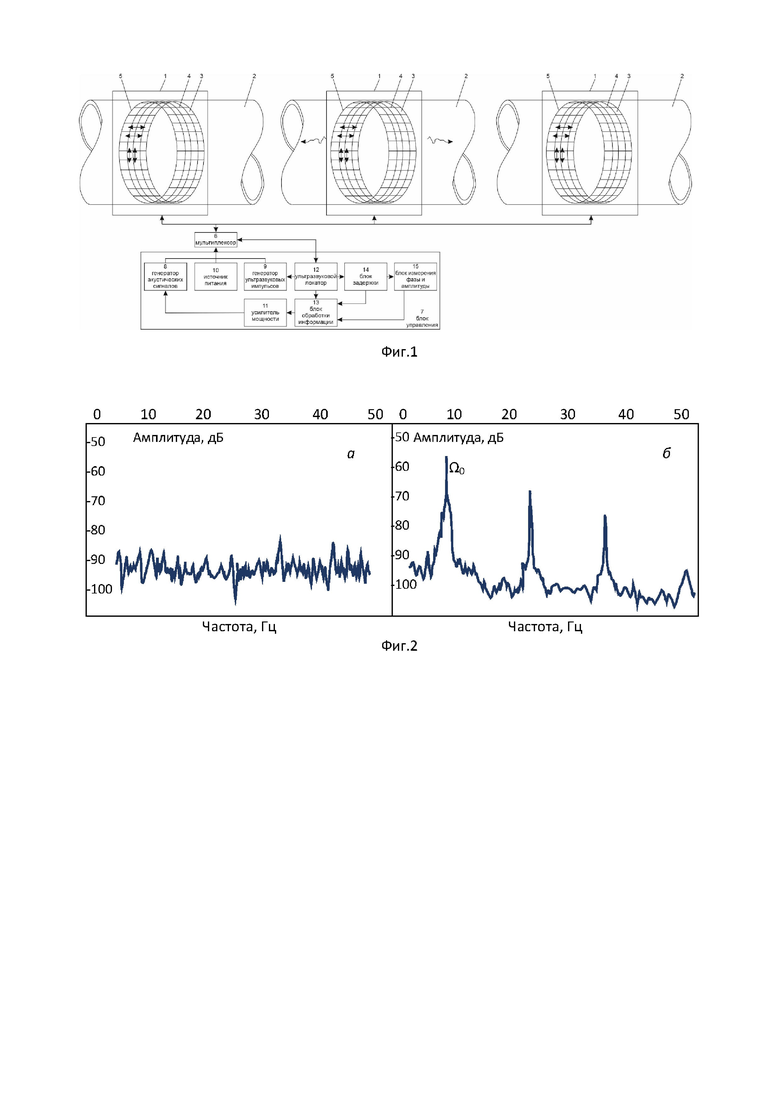

На фиг.2 показаны спектрограммы стробированного сигнала от полости (а) и от трещины (б) при использовании устройства.

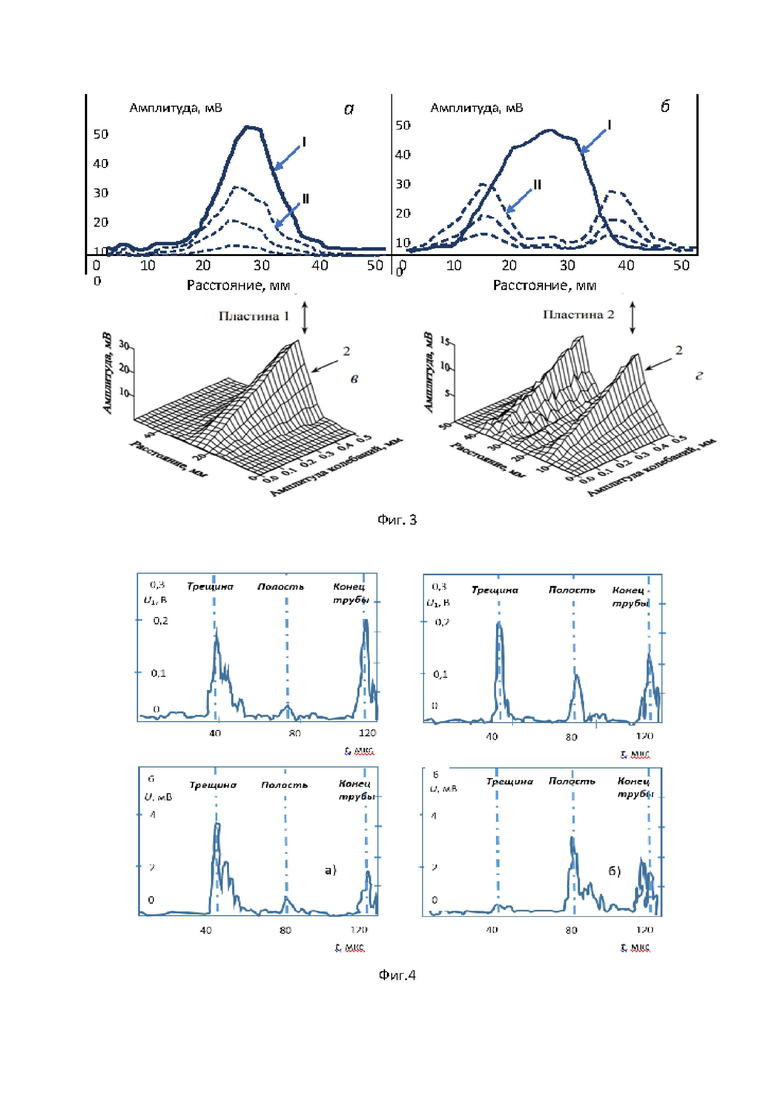

На фиг.3 показаны изменения амплитуды модуляции при сканировании по ширине трубы с поджатой трещиной (а, в) и трубы с приоткрытой трещиной (б, г) при различных амплитудах возбуждения, где I - изменение амплитуды сигнала, II - изменение модуляции для амплитуд возбуждения от 0до 0,5 мм.

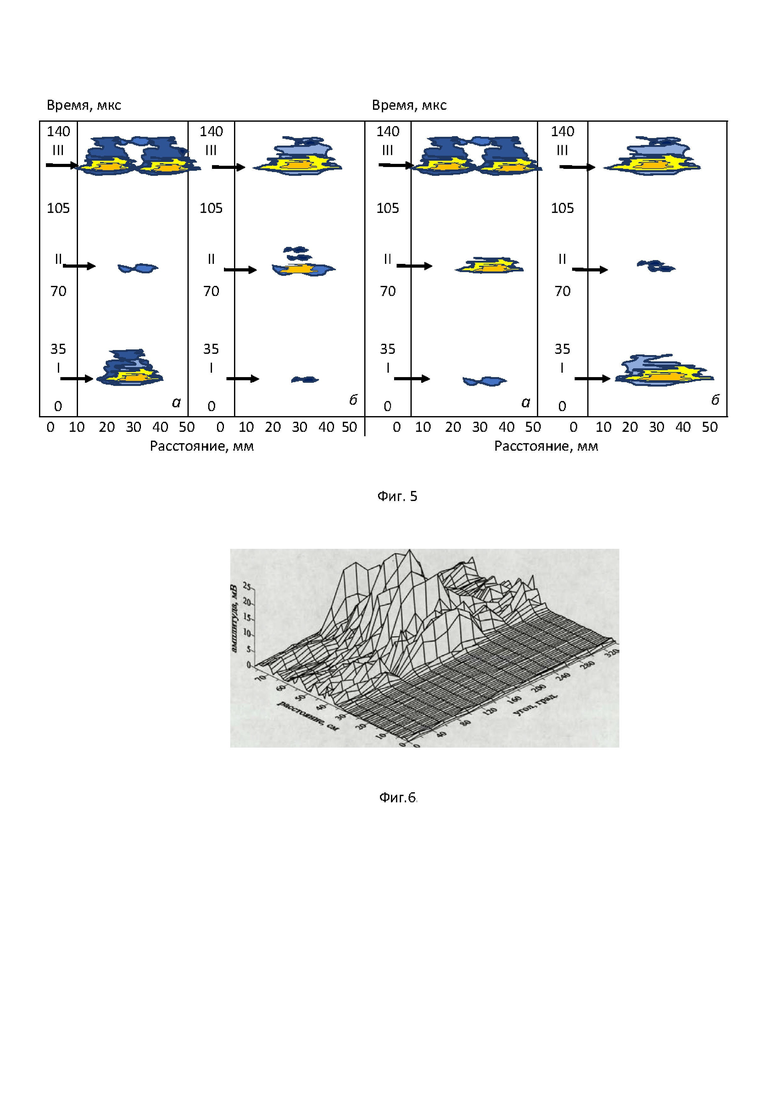

На фиг.4 показаны изменения сигналов при локации со стороны трещины (а) и полости (б).

На фиг.5 показаны результаты измерений при локации со стороны полости (а, б) и со стороны трещины (в, г), где а, в — изменение амплитуды сигнала принятой ультразвуковой волны, б, г — изменение амплитуды модуляции, I — полость; II — трещина; III — конец трубы.

На фиг.6 показаны изменения амплитуды модуляции при локации со стороны трещины, где трещина находится на расстоянии 131 см, а отверстие на расстоянии 146 см.

На фигурах обозначено: 1 – датчик, 2 – объект контроля, 3 – магнитострикционная полоса, 4 – катушка постоянного тока, 5 – катушка переменного тока, 6 – мультиплексор, 7 – блок управления, 8 – генератор акустических сигналов, 9 – генератор ультразвуковых импульсов, 10 – источник питания, 11 – усилитель мощности, 12 – ультразвуковой локатор, 13 – блок обработки информации, 14 – блок задержки, 15 – блок измерения фазы и амплитуды.

Осуществление изобретения.

Наиболее опасными повреждениями трубопроводов являются трещины и трещиноподобные дефекты (называемые стресс-коррозией или коррозионным растрескиванием под напряжением - КРН), так как они имеют тенденцию стремительного роста с течением времени и приводят к необратимым последствиям: разрушению конструкции, разрыву трубопровода и др. Появившаяся трещина развивается с течением времени тем быстрее, чем она глубже и чем больше возмущающие факторы. В отличие от трещин, коррозионные дефекты (полости каверны, отверстия, свищи и т.п.) являются повреждениями, которые хотя и могут увеличивать свои размеры, но эти изменения происходят медленно и прогнозируемо, не приводя к быстрым катастрофическим изменениям свойств конструкции. Именно поэтому возникает необходимость в разработке новых способов раннего обнаружения и дистанционного мониторинга состояния трещин (трещиноподобных дефектов, микротрещин, колоний трещин) при периодическом контроле за их возникновением и развитием в процессе эксплуатации конструкции. Эта информация о наличии и размере трещин позволяет определять и оценивать остаточный ресурс, при котором конструкция не изменит своих физико-механических свойств, снизить риск разрушений и увеличить безопасность его эксплуатации.

Структурная нелинейность, проявляющаяся в материалах с дефектами нарушения сплошности, может на 2-4 порядка превышать обычные линейности однородных сред. Наличие трещин в твердом теле приводит к сильному росту его квадратичной упругой нелинейности, связанной с проявлением нелинейности трещины при ее сжатии и растяжении, а также с концентрацией напряжений вблизи края трещины или нелинейности контактов Герца для шероховатых поверхностей. В частном случае двухмодульной модели, в фазе сжатия трещина "призакрывается" и действующий модуль упругости приближается к значению, характерному для сплошной среды, а в фазе разрежения трещина раскрывается и значение модуля уменьшается.

Большинство современных акустических измерительных преобразователей генерируют звуковую волну непосредственно в испытуемом материале одним из двух главных способов.

Первый способ включает использование силы Лоренца, а второй способ включает использование магнитострикционных сил.

Для передачи звуковой волны в стенку трубопровода в соответствии с первым способом в металлической поверхности с помощью переменного тока наводят вихревой ток. При наличии постоянного магнитного поля может возникнуть сила Лоренца, которая приводит к колебательному движению «сетки» металла в стенке трубопровода. Нарушения однородности этой металлической сетки (например, дефекты, такие как трещины) создают отражения ультразвуковой волны. Эти отраженные волны, вступая во взаимодействие с магнитным полем, создают вихревой ток, который, в свою очередь, наводит ток в линии. Этот ток образует принимаемый сигнал, который в дальнейшем может обрабатываться и анализироваться.

Электромагнитные акустические измерительные преобразователи, передающие звуковую волну в соответствии со вторым способом, используют магнитострикционные силы, создаваемые магнитным полем переменного тока. Эти электромагнитные акустические измерительные преобразователи могут принимать звуковую волну и преобразовывать ее в электрический сигнал с использованием обратного магнитострикционного эффекта.

Магнитострикционный эффект относится к явлениям изменения физических размеров ферромагнитных материалов, которое происходит в результате изменений намагниченности. В магнитострикционных приложениях генерация и обнаружение механических волн обычно достигается путем введения импульсного тока в передающую катушку и магнитострикционный материал (например, полосовой), охватывающий и прилегающий к объекту контроля. Изменение намагниченности внутри материала, расположенного рядом с передающей катушкой, заставляет материал локально изменять свою длину в направлении, параллельном приложенному полю. Это резкое локальное изменение размерности, которое является магнитострикционным эффектом, генерирует механическую волну (называемую направленной волной), которая проходит через ферромагнитный материал с определенной фиксированной скоростью (которая обычно меньше скорости звука). Когда механическая волна отражается обратно от конца ферромагнитного материала или от дефекта ферромагнитного материала и достигает катушки обнаружения, механическая волна генерирует изменяющийся магнитный поток в катушке обнаружения в результате обратного магнитострикционного эффекта. Этот изменяющийся магнитный поток индуцирует электрическое напряжение внутри катушки обнаружения, которое пропорционально величине механической волны. Передающая катушка и катушка обнаружения могут быть идентичными.

Преимуществами использования магнитострикционного эффекта для неразрушающего контроля являются:

волноводный метод используется для дистанционного контроля на относительно большие расстояния;

имеет высокую чувствительность магнитострикционных датчиков способных обнаружить дефект с поперечным сечением менее 1% от общего поперечного сечения конструкций;

долговечность магнитострикционных датчиков;

отсутствие необходимости прямого контакта датчика с исследуемым материалом;

большой диапазон механических волн в исследуемом материале;

малые массогабаритные характеристики и простоту реализации;

низкая стоимость реализации.

Кроме того, магнитострикционный метод является комплексным и интегральным в своем применении, в том, что метод может обнаруживать как внутренние, так и внешние дефекты, тем самым обеспечивая 100% объемный волноводный контроль.

Использование магнитострикционных датчиков в неразрушающем контроле протяженных конструкций оказалось очень эффективным в контроле несплошностей, включений и коррозии в различных типах ферромагнитных и неферромагнитных структур. Датчик запускает короткую продолжительность импульсов продольных, поперечных или крутильных волн в исследуемой структуре и обнаруживает эхо-сигналы волн, отраженные от аномалий, таких как дефекты в структуре. Поскольку управляемые волны могут распространяться на большие расстояния (обычно 10-15 метров или более), метод может очень быстро контролировать всю область в границах структуры. Для сравнения, другие традиционные методы неразрушающего контроля, такие как Акустический контроль (ультразвуковой метод НК); Радиационный контроль (рентгеновский метод НК); Электромагнитный (вихретоковый) контроль., проверяют только локальную область, непосредственно прилегающую к используемым датчикам. Поэтому использование магнитострикционных датчиков предлагает очень экономически эффективные средства для быстрого осмотра больших площадей протяженных конструкций с минимальными требованиями к подготовке объекта контроля, такими как подготовка поверхности, строительные леса и удаление-восстановление изоляции.

Использование нелинейного модуляционного способа мониторинга протяженных конструкций позволяет с разрешением не хуже единиц миллиметров определять местоположение одиночных дефектов и устанавливать их тип.

Сущность заявленного нелинейного модуляционного способа мониторинга протяженных конструкций заключается в возбуждении объекта контроля 2 низкочастотными модами колебаний и одновременном излучении в нем ультразвуковой волны с возможностью изменения в процессе колебаний объекта акустических характеристик трещин с дальнейшим приемом и обработки ультразвуковой волны, отраженной от дефектов. Результат обработки представляют в виде спектра, в котором присутствуют, как несущая частота ультразвуковых колебаний, так и продукты нелинейного взаимодействия в виде комбинационных (боковых) частот. Наличие трещины или множества трещин определяют по соотношению спектральных составляющих несущей и комбинационных частот.

Обусловленная микроструктурой нелинейность трещины связана с изменениями свойств и площади контактов в месте разрыва сплошности среды. Такую среду называют бимодульной, т.к. деформации растяжения и сжатия, вызванные упругими колебаниями, описываются линейным законом Гука, но с различными значениями модулей упругости. Значение нелинейности зависит от степени поджатия. Поскольку при растяжении и сжатии контакты внутри трещины могут раскрываться и закрываться под действием упругих колебаний, то такой механизм нелинейности называется «хлопающей» нелинейностью. На использовании этого механизма и основан нелинейный модуляционный способ мониторинга протяженных конструкций.

Нелинейный способ мониторинга заключается в локации дефекта ультразвуковыми высокочастотными волнами диапазона частот сотен килогерц и одновременной низкочастотной модуляции его акустическими колебаниями в диапазоне частот до сотен герц. В результате взаимодействия дефект проявляет нелинейные акустические свойства и происходит изменение спектрального состава высокочастотной волны, в котором появляются дополнительные составляющие на комбинационных частотах. При превышении их уровня по отношению к уровню высокочастотной компоненты, то дефект классифицируется как трещина, в противном случае как полость.

При использовании нелинейного способа возникает необходимость определения размеров трещин. Для этого в заявленном способе используется подход, основанный на сравнении уровней модуляции, получаемых для однотипных объектов при одинаковых условиях измерения. Для количественной оценки степени трещиноватости по результатам ультразвуковых измерений используют коэффициент модуляции или коэффициент опасности трещин k.

Для этого модуляцию трещин осуществляют периодической последовательностью одиночных акустических импульсов, создающих в твердом теле с периодом Т последовательность распространяющихся упругих ультразвуковых колебаний, устанавливают задержку излучения акустических импульсов, обеспечивающую совпадение выделенной области исследования с нахождением в ней максимальных значений амплитуд акустических импульсов, определяют в спектральном составе принятых ультразвуковых импульсов в выделенных областях гармонику, соответствующую заданному периоду последовательности акустических импульсов, по амплитуде которой определяют коэффициент опасности трещин k по формуле:

где Af - амплитуда излучаемой ультразвуковой волны, Аi- максимальное значение амплитуды акустического импульса, AΩ- амплитуда гармоники, соответствующая периоду последовательности акустических импульсов.

При превышении коэффициентом k порогового значения, определяемого на основе измерений бездефектного твердого тела, судят о размере трещин. Таким образом, пошагово перестраивая область взаимодействия низкочастотной и высокочастотной волн путём изменения задержки между их излучением и строба, позволяют выборочно и последовательно исследовать нелинейные акустические характеристики дефектов, последовательно расположенных по трассе локации.

Точность определения местоположения трещины зависит от размера строба, режима излучения высокочастотных и низкочастотных волн и от метода возбуждения низкочастотных колебаний, для которых используют магнитострикционные преобразователи. Основная задача низкочастотного возбуждения - создать максимальные деформации растяжения-сжатия в месте предполагаемого нахождения дефекта. Возбуждение объекта на изгибных резонансных модах колебаний с помощью магнитострикционного преобразователя позволяют создавать деформации изгиба значительных участков его поверхности.

Для реализации нелинейного модуляционного способа мониторинга состояния протяженных конструкций предлагается устройство мониторинга состояния протяженных конструкций.

Устройство мониторинга состояния протяженных конструкций содержит множество магнитострикционных датчиков 1 (см.Фиг.1), смонтированных на поверхности объекта контроля 2. Датчики 1 могут быть выполнены также в виде пьезоэлектрических. Датчики 1 выполнены с возможностью работы в качества передатчика упругих колебаний (режим Тх), и/или приемника упругих колебаний для их регистрации (режим Rx).

Датчик 1 представляет собой магнитострикционную полосу 3, опоясывающую участок контролируемого объекта 2. Вокруг короткой оси поперек магнитострикционной полосы 3 по всей ее длине намотана катушка постоянного тока 4. Вокруг магнитострикционной полосы 3 в продольном направлении и вокруг контролируемого объекта 2 намотана катушка переменного тока 5.

Каждый из датчиков 1 работает в режиме передачи (Tx) и/или приема (Rx), при этом устройство мониторинга состояния протяженных конструкций содержит, по крайней мере, два датчика 1, смонтированных вдоль объекта контроля 2 на его участке, один из которых работает в эхо-импульсном режиме (Tx-Rx), т.е. как передатчик и приемник высокочастотных ультразвуковых импульсов одновременно, а второй из датчиков 1 работает, как передатчик низкочастотных акустических импульсов, излучаемых в сторону соседнего датчика 1 (Tx).

Каждый из датчиков 1 подключен к мультиплексору 6, который в свою очередь подключен к блоку управления 7. Мультиплексор 6 выполнен с возможностью адресного подключения датчиков 1 для опроса и получения от них информации, с передачей для обработки и последующего хранения результатов в блоке управления 7.

Блок управления 7 включает в себя генератор акустических сигналов 8, генератор ультразвуковых импульсов 9 и источник питания 10, которые подключены к мультиплексору 6. Генератор акустических сигналов 8 подключен к выходу усилителя мощности 11, а генератор ультразвуковых импульсов 9 подключен к выходу ультразвукового локатора 12, к которому подключен мультиплексор 6. Выходы ультразвукового локатора 12 подключены к блоку обработки информации 13 и к блоку задержки 14, соединенные между собой выходами/входами. Выход блока задержки 14 подключен к блоку измерения фазы и амплитуды 15, который подключен ко входу блока обработки информации 13. Выход блока обработки информации 13 подключен к усилителю мощности 11.

Магнитострикционная полоса 3 может быть смонтирована непосредственно на стенке объекта контроля 2, если упомянутый объект 2 выполнен из ферромагнитных материалов. В случае, если объект контроля выполнен из неферромагнитных материалов, магнитострикционная полоса 3 смонтирована на стенке объекта контроля 2 сухим контактом.

Принцип действия устройства мониторинга состояния протяженных конструкций для реализации нелинейного модуляционного способа мониторинга состояния протяженных конструкций заключается в следующем.

С источника питания 10 через мультиплексор 6 подают напряжение постоянного тока на катушку постоянного тока 4. Постоянное напряжение в катушке 4 будет создавать индуцированное смещение постоянного тока в направлении, указанном вертикальными стрелками на магнитострикционной полосе 3, а сам датчик 1 в этом случае примет свойства постоянного магнита. После создания в магнитострикционной полосе 3 индуцированного смещения постоянного тока с ультразвукового локатора 12 через мультиплексор 6 на катушку переменного тока 5 подают импульс переменного тока, который создает смещение магнитострикционной полосы 3 в направлениях, указанных горизонтальными стрелками на фиг.1 и тем самым вызывает упругие колебания в виде крутильной волны в материале объекта контроля 2 (показана волнистой стрелкой).

Крутильная волна, распространяемая в стенке объекта контроля 2, обеспечивает сжатие и растяжение материала объекта контроля 2 и при наличии в нем дефекта – изменение его размеров и положения, при этом за счет того, что крутильная волна похожа собой на сейсмическую поверхностную волну, в которой частицы движутся по эллипсам относительно направления распространения волны.

Вместе с крутильной волной, создаваемой катушкой переменного тока 5 при подаче на нее напряжения переменного тока от источника питания 10 с помощью генераторов акустических сигналов 8 и ультразвуковых импульсов 9 генерируют акустические низкочастотные колебания и ультразвуковые импульсы, соответственно, которые через мультиплексор 6 от упомянутых генераторов 8 и 9 подают на датчики 1, при этом низкочастотные колебания подают на один датчик 1, а ультразвуковые колебания на соседний датчик 1. Датчики 1 преобразуют упомянутые акустические колебания и ультразвуковые импульсы в механические низкочастотные для модуляции и ультразвуковые колебания для определения местоположения дефекта и передают по стенке объекта контроля 2 навстречу друг другу.

При прохождении сигналов механических колебаний через дефекты в объекте контроля 2, которые, как было указано выше, под воздействием крутильной волны постоянно меняют свои размеры и положение и тем самым исключают прохождение через них сигнала без изменений, подвергаются модуляции и отражению в виде эхо-импульсов. Упругие колебания в виде уже модулированных эхо-сигналов при достижении датчика 1 в сторону которого колебания были направлены изначально от соседнего датчика 1 в принимаемом датчике 1 в его катушке переменного тока 5 преобразуются в электрический сигнал, при этом, датчик 1, от которого исходили низкочастотные колебания принимает и преобразует ультразвуковые колебания, а соседний датчик 1, генерирующий ультразвуковые колебания принимает и преобразует низкочастотные колебания.

Электрические сигналы через мультиплексор 6 и через ультразвуковой локатор 12 передают в блок обработки информации 13 и блок задержки 14.

В блоке задержки 14 осуществляют вычитание фазовых спектров и амплитуд принятых и генерируемых сигналов. После обратного преобразования Фурье в результате коррекции фазового спектра суммарный акустический сигнал сжимается во времени, что обеспечивает возможность разделения генерирующего сигнала и сигнала, отраженного от дефекта объекта контроля 2, путем стробирования. После выделения в блоке задержки 14 полезного акустического сигнала, отраженного от дефекта объекта контроля 2 в блоке измерения фазы и амплитуды 15 осуществляют реконструкцию исходного временного масштаба путем сложения фазового спектра, выделенного в результате временной селекции принятого сигнала, и фазового спектра генерируемого зондирующего сигнала.

В блоке обработки информации 13 анализируют полученные сигналы и формируют их осциллограмму. При временном и пространственном совпадении ультразвуковых и низкочастотных колебаний происходит модуляция акустических характеристик исследуемого участка объекта контроля 2.

Иными словами, в блоке задержки 14 изменяют задержку излучения низкочастотных колебаний по отношению к ультразвуковому импульсу с определённым шагом, измеряют амплитуду и уровень модуляции ультразвуковых колебаний. На осциллограмме отображают при этом генерируемые и принятые сигналы. При прохождении механических колебаний через дефект или отражении от него эти колебания из-за дисперсии и интерференции волн меняют свою форму и вызывают появление эхо-импульсов, которые участвуют после регистрации их датчиками 1 в результатах обработки в блоке обработки информации.

Размер дефекта определяют по отношению амплитуд генерируемых упругих колебаний и эхо-импульса. Местоположение дефекта определяют с учетом известной скорости распространения упругих колебаний в стенке объекта контроля 2 и времени между генерированием упругих колебаний датчиком 1 и регистрацией эхо-импульсов этих же упругих колебаний соседним датчиком 1.

В качестве объекта контроля 2 могут выступать подземные (подводные, в том числе с заглублением в дно) трубопроводы и сосуды, в том числе траншейного или канального типа, проложенные ниже уровня поверхности земли или в обваловании, а также надземные технологические трубопроводы и сосуды на опорах, в том числе с применением защитных, теплоизоляционных покрытий и защитного металлического кожуха или футеровки. В качестве трубопроводов могут выступать участки промысловых, магистральных или технологических трубопроводов, трубопроводы коммунальных сетей; отводящие шлейфы насосных, компрессорных и газораспределительных станций, резервуары, сваи, шпунты, трубы и другие протяженные конструкции. Транспортируемыми продуктами по таким трубопроводам могут выступать вода, пар, природный или сжиженный газ, нефть, нефте- и химические продукты, и их производные.

Реализацию нелинейного модуляционного способа мониторинга состояния протяженных конструкций покажем на примере.

Исследовались два базовых случая локации объекта контроля 2: первый по трассе локации расположена полость, второй - трещина и наоборот, когда первый дефект - трещина, второй - полость. Если дефект - трещина, то очевидно, что в направлении локации могут присутствовать различные комбинации внутренних структур, обладающих как линейными, так и нелинейными свойствами. Результаты, полученные с помощью нелинейной модуляции, сравнивались с зависимостью «амплитуда отраженного сигнала - глубина локации», получаемой при обычной линейной локации, использующей амплитудное детектирование сигнала принятой ультразвуковой волны.

В качестве объекта контроля 2 использовался металлическая труба длиной 3770 мм, диаметром 114 мм и толщиной стенки 8 мм, имеющий одновременно трещину и полость, расположенные на расстоянии 1210 мм и 1530 от ее торцов. Для создания трещины в трубе делался продольный пропил длиной 16 мм, шириной 0,5 мм и глубиной 4 мм. В качестве полости использовалось отверстие диаметром 5,6 мм. Ось отверстия перпендикулярна основанию трещины.

Посередине трубы смонтирован датчик 1 (см.Фиг.1), выполняющий роль акустического низкочастотного преобразователя (режим Tx). Датчик 1 возбуждает трубу на первой моде изгибных колебаний F = 12 Гц, амплитуда колебаний в центре трубы - 1 мм. На концах трубы смонтированы датчики 1, выполняющие роль ультразвуковых высокочастотных преобразователей (режим Rx). В совокупности работы трех датчиков 1 использовалась эхо-локация на отражение (режим Tx-Rx).

Подсоединяя через мультиплексор 6 к ультразвуковому локатору 12 первый или второй датчики 1, локацию проводят или со стороны трещины, или со стороны полости. Частота излучаемой волны генератора ультразвуковых импульсов 9 составляет 1,2 МГц, длительность ультразвукового импульса - 20 мкс, частота локации - 293 Гц.

Наличие в принятом сигнале модуляции частоты F определялось следующим образом.

Принятый через мультиплексор 6 сигнал ультразвуковой волны передают в блок задержки 14 где подвергают его стробированию, последовательно подвергают синхронному фазовому детектированию и усреднению сигнала за время строба в блоке измерения фазы и амплитуды 15 и запоминанию в блоке обработки информации 13 до следующего стробированного сигнала. Строб длительностью 0,5 мкс, с периодом 3,73 с автоматически перестраивался в блоке задержки 14 с шагом 1 мкс (разрешение по дальности - 1.6 мм). Блок обработки информации 13 реализует два режима измерения. В первом режиме положение строба устанавливают вручную. В этом случае в блоке обработки информации 13 анализируют сигнал на заданной дальности, что позволяет исследовать его спектральные характеристики при различных уровнях возбуждения колебаний трубы. Во втором режиме положение строба перестраивают автоматически. Этот режим позволяет определять изменение характеристик сигнала по всей длине объекта контроля 2, но только для его фиксированного уровня возбуждения. Анализ изменения амплитуды сигнала на датчиках 1, смонтированных на концах трубы и выполняющих роль ультразвуковых высокочастотных преобразователей, получаемый при локации со стороны полости или трещины и метки, соответственно показывающие положение полости и трещины, показали, что после отражения от первого дефекта огибающая сигнала сильно изменяется. Отраженный сигнал сильно затягивается из-за дисперсии и интерференции волн в трубе.

На Фиг. 2 показан спектр стробированного сигнала, отраженно полости (а) и от трещины (б). Спектрограммы, приведенные на Фиг. 2, показывают, что нелинейным модуляционным способом по форме сигнала достоверно удается различить тип диагностируемого дефекта - полость или трещина. На объектах контроля 2 с различными моделями трещины и полости было показано, что трещина в зависимости от типа и амплитуды возбуждения изгибных колебаний приводит к появлению гармонических составляющих, имеющих уровень -20 ...-60 дБ по отношению к амплитуде отраженного сигнала. Наличие модуляции можно определить при стробировании фронта принятого сигнала. Анализ изменения амплитуды гармоники частоты для случая автоматической перестройки строба показал, что дальность появления в отраженном сигнале спектральных составляющих на частоте изгибных колебаний, соответствует расстоянию до трещины. Обнаружение трещины нелинейным модуляционным способом возможно на фоне рассеяния ультразвуковой волны на полости в то время, когда обычное линейное амплитудное детектирование принятого сигнала этого сделать не позволяет.

Очевидно, что трещина будет различным образом модулировать параметры ультразвуковой волны в зависимости от амплитуды изгибных колебаний. На Фиг.3 а-г приведены изменения амплитуд модуляции сигналов, отраженных от трещины. Амплитуда упругих колебаний трубы (показан пунктирной линией) изменялась от 0 (нижняя пунктирная линия) до 0,5 мм (верхняя пунктирная линия) с шагом 0,02 мм. На Фиг.3 а,б для сравнения сплошными линиями приведены изменения амплитуд принятых сигналов в данном сечении. Из Фиг.3 видно, что изменение модуляции для первой и второй трещин имеют различный вид. В первом случае (см.Фиг.3а, в) трещина поджата и симметрично расположена относительно оси трубы. Увеличение амплитуды возбуждения (см. Фиг.3 в) приводит к увеличению амплитуды модуляции в центральном сечении, причем уширения полученных распределений (см.Фиг.3 а) почти не происходит. Для второго случая (см.Фиг.3 б, г) видно, что модуляция волны происходит в основном на краях трещины. В центральном сечении модуляция существенно меньше, поскольку края трещины почти не смыкаются. Это приводит к тому, что внешний вид распределения становится не колоколообразным (см.Фиг.3 а,в), а двугорбым (см.Фиг.3 б, г). Приведенные на Фиг.3 зависимости показывают хорошую симметрию в картине модуляции по длине трещин, что объективно соответствует размерам трещин и возможности идентификации двух типов трещин – с раскрытием и без раскрытия. Из Фиг.3 е, г видно, что трещина открывается уже при малых (порядка 0,04÷0,08 мм) амплитудах колебаний, а амплитуда модуляции растет пропорционально амплитуде изгибных колебаний. Таким образом, полученные результаты показывают, что нелинейный модуляционный способ позволяет определять размеры и тип трещины (с раскрытием и без раскрытия), что очень важно при предупреждении критических состояний и аварийности.

В случае локации в объекте контроля 2, в данном случае – трубе, одновременно находятся два дефекта разных типов: полость (эрозия) и трещина (КРН). Для моделирования таких условий измерения в трубе просверлено отверстие диаметром 5,6 мм (модель полости), на таком же расстоянии, как и трещина, но от противоположного конца трубы. Локация осуществлялась сначала с одного конца трубы, ближе расположенного к трещине. Затем измерения повторялись с другого конца трубы. Тогда по трассе локации первым дефектом была трещина, а вторым - полость. Затем направление локации изменялось на противоположное. Амплитуда изгибных колебаний выбрана равной 0,4 мм.

На Фиг.4 а,б приведены результаты измерений при локации в центре трубы, а на Фиг.5 а-г — результаты, полученные при локации с края трубы.

Из сравнения Фиг.4 а и Фиг.4 б, подтверждаемых и результатами пространственного сканирования, приведенными на Фиг.5 а-г, видно: тип первого дефекта по трассе локации определяется достоверно. Трещину можно обнаружить, даже если перед ней расположена полость. Определение типа второго дефекта (полость), если первый дефект трещина - затруднено. Это связано с тем обстоятельством, что он облучается уже модулированной ультразвуковой волной и все последующие отражения, также имеют модуляцию. Очевидно, что в данном случае второй дефект - полость идентифицировать сложно и нужны дополнительные признаки, позволяющие сделать это. Второй дефект - трещину можно определить, только если она будет давать существенно больший уровень модуляции, чем первая. Это важный результат, который необходимо учитывать на практике при анализе сигналов, полученных нелинейным модуляционным способом, поскольку исследуемый объект может иметь по трассе локации несколько дефектов.

Протестировав один и тот же участок трубы с обоих направлений в режиме кручения можно сделать вывод, что описанный способ позволяет достичь высокой чувствительности к дефектам и низкой частоты ложных обнаружений. Например, если испытания проводятся с кольцевыми преобразователями на расстоянии до 5-10 м друг от друга, то каждое местоположение дефекта рекомендуется проверять с двух направлений, с волнами, падающими с противоположных сторон. Это можно делать как последовательно (сначала с одного направления, а затем с другого), так и одновременно — осуществляя прием эхо-сигнала на оба преобразователя одновременно. Сравнение этих двух результатов значительно повысит достоверность контроля с дефектами различных типов. Преимущество этой стратегии также заключается в том, что мертвая зона вокруг положения кольца датчика проверяется из мест расположения датчиков с обеих сторон, что обеспечивает 100%-ный охват трубы.

Анализ результатов измерений при локации со стороны полости (см.Фиг.5 а, б) и со стороны трещины (см.Фиг.5 в, г) показал, что нелинейные свойства трещины будут по-разному проявляться в зависимости от поляризации вибраций. Если упругие колебания изменяли свою поляризацию, то это приводит к изменению амплитуды модуляции (см. Фиг.6). Угол поворота 180° соответствует максимуму, когда раскрытие трещины максимальное, а 0° - минимальное. Сечения снимались через каждые 20°. Из анализа следует, что, когда трещина поджата, глубина модуляция максимальна. Когда трещина раскрыта - изгибные колебания той же амплитуды приводят к существенно меньшим уровням модуляции.

Для практики этот результат означает, что контроль объекта необходимо проводить при его возбуждении в нескольких поляризациях, в противном случае возможны пропуски в определении, как наличия (трещина статически поджата и волна почти не отражается от нее), так и типа (трещина раскрыта и почти не изменяет своих акустических характеристик) дефекта.

Таким образом, нелинейные характеристики трещины будут по-разному проявляться в зависимости от поляризации колебаний относительно трещины. Исследования измерений зависимости уровня модуляции от угла ориентации трещины и дальности установленного строба показали, что, когда трещина поджата, глубина модуляции максимальна. Когда трещина раскрыта - низкочастотные изгибные колебания той же амплитуды приводят к существенно меньшим изменениям параметров ультразвуковой волны.

На примере обнаружения положения трещины и полости в трубе, показана эффективность использования импульсной ультразвуковой локации со стробированием принятого сигнала в нелинейном модуляционном способе, который позволяет разрешать два различных по типу дефекта (полость или трещина, две рядом расположенные трещины) и определять положение трещины по проявлению ею нелинейных свойств, независимо от того, находится перед ней полость или нет. Нелинейные свойства трещины по-разному проявляют себя в зависимости от поляризации низкочастотных колебаний объекта и статического напряжения на трещине. Это означает, что при нелинейном модуляционном способе мониторинга объектов и конструкций желательно проводить измерения при возбуждении волны упругими колебаниями различных поляризаций.

На примерах различных дефектов с различными акустическими характеристиками, продемонстрированы возможности двухмерного дистанционного обнаружения трещин линейным и нелинейным модуляционным способами. Нелинейный модуляционный способ с использованием магнитострикционных датчиков 1 позволяет определять степень закрытости трещины, а также ее границы, изменяющие прохождение ультразвуковой волны в результате возбуждения изгибных колебаний объекта. Использование этого способа мониторинга позволяют дистанционно достоверно обнаруживать полость и трещину, если полость является первым дефектом по трассе локации, а трещина – вторым. Если первым дефектом является трещина, то определение типа второго дефекта возможно меняя направление подачи акустической волны. Разработанный нелинейный модуляционный способ мониторинга может быть использован для двумерного обнаружения КРН-трещин и полостей в протяженных конструкциях. Дистанционный мониторинг состояния протяженной конструкции позволяет получать новые данные об акустических характеристиках трещин и их пространственном распределении, не доступные линейному методу ультразвуковой локации.

Использование: для мониторинга состояния протяженных конструкций. Сущность изобретения заключается в том, что каждый из датчиков контроля, установленных на протяженной конструкции выполнен в виде магнитострикционной полосы с возможностью генерации упругих колебаний в теле объекта контроля в виде крутильной направленной волны, обеспечивающей сжатие и растяжение тела объекта контроля и изменение размеров и положения дефектов в нем, вместе с крутильной волной с помощью генераторов акустических сигналов и ультразвуковых импульсов генерируют акустические низкочастотные колебания и ультразвуковые импульсы, преобразующие с помощью датчиков в ультразвуковые импульсы в механические низкочастотные для модуляции и ультразвуковые для определения местоположения дефекта колебания и направленные навстречу друг другу, которые при прохождении через дефекты в объекте контроля, меняющие под воздействием крутильной волны свои размеры и положение, подвергаются модуляции и отражению в виде эхо-импульсов, из сгенерированных и полученных сигналов формируют осциллограмму и определяют тип дефекта, его размеры и местоположение. Технический результат: обеспечение возможности достоверного дистанционного контроля состояния протяженных конструкций. 2 н.п. ф-лы, 6 ил.

1. Нелинейный модуляционный способ мониторинга состояния протяженных конструкций, характеризующийся установкой на протяженной конструкции объекта контроля множества датчиков, соединенных с устройством мониторинга, генерации и распространения направленных волн, отличающийся тем, что каждый из датчиков выполнен в виде магнитострикционной полосы и содержит продольно расположенные катушки постоянного тока, выполненные с возможностью индуцированного смещения постоянного тока в поперечном направлении и поперечно расположенные вокруг объекта контроля катушки переменного тока с возможностью генерации упругих колебаний в теле объекта контроля в виде крутильной направленной волны, обеспечивающей сжатие и растяжение тела объекта контроля и изменение размеров и положения дефектов в нем, вместе с крутильной волной с помощью генераторов акустических сигналов и ультразвуковых импульсов генерируют акустические низкочастотные колебания и ультразвуковые импульсы, соответственно, которые через мультиплексор от упомянутых генераторов подают на датчики, при этом низкочастотные колебания подают на один датчик, а ультразвуковые колебания на соседний датчик, которые преобразуют упомянутые акустические колебания и ультразвуковые импульсы в механические низкочастотные для модуляции и ультразвуковые для определения местоположения дефекта колебания и направленные навстречу друг другу, которые при прохождении через дефекты в объекте контроля, меняющие под воздействием крутильной волны свои размеры и положение, подвергаются модуляции и отражению в виде эхо-импульсов, упругие колебания и эхо-импульсы при достижении соседнего датчика, к которому были направлены упругие колебания, в его катушке переменного тока преобразуются в электрический сигнал, который передают в обратно в устройство для мониторинга, где в блоке задержки осуществляют вычитание фазовых спектров принятых и генерируемых сигналов и разделение генерирующего сигнала и сигнала, отраженного от дефекта объекта контроля, путем стробирования, после выделения в блоке задержки полезного акустического сигнала, отраженного от дефекта объекта контроля в блоке измерения фазы и амплитуды осуществляют реконструкцию исходного временного масштаба путем сложения фазового спектра, выделенного в результате временной селекции принятого сигнала и фазового спектра генерируемого зондирующего сигнала, из сгенерированных и полученных сигналов формируют осциллограмму и определяют тип дефекта, его размеры и местоположение, при этом тип дефекта определяют по форме эхосигнала на осциллограмме, размер дефекта определяют по отношению амплитуд сгенерированных упругих колебаний и эхо-импульса, а местоположение дефекта определяют по временам между генерированием упругих колебаний и регистрацией эхо-импульсов этих же упругих колебаний с учетом скорости распространения упругих колебаний в теле объекта контроля.

2. Устройство мониторинга состояния протяженных конструкций, реализующее способ по п.1, содержащее множество датчиков, которые могут быть приведены в непосредственный контакт с протяженной конструкцией, при этом указанные датчики выполнены с возможностью передачи и/или приема направляемых волн, генерируемых в виде упругих колебаний, мультиплексор, блок управления, способный управлять датчиками и хранить результаты измерений для последующей обработки, отличающееся тем, что датчик выполнен магнитострикционным с возможностью работы в качества передатчика и приемника упругих колебаний и представляет собой магнитострикционную полосу, опоясывающую участок контролируемого объекта, вокруг короткой оси поперек магнитострикционной полосы по всей ее длине намотана катушка постоянного тока, а в продольном направлении и вокруг контролируемого объекта намотана катушка переменного тока, датчики подключены мультиплексору, выполненному с возможностью адресного подключения датчиков для опроса и получения от них информации, блок управления включает в себя генераторы акустических сигналов и ультразвуковых импульсов и источник питания, подключенные к мультиплексору, генератор акустических сигналов подключен к выходу усилителя мощности, генератор ультразвуковых импульсов подключен к выходу ультразвукового локатора, к ультразвуковому локатору подключены соединенные между собой блок обработки информации и блок задержки, к блоку задержки подключен блок измерения фазы и амплитуды, который также подключен к блоку обработки информации, к блоку обработки информации подключен усилитель мощности, мультиплексор подключен к ультразвуковому локатору.

| US 2016069841 A1, 10.03.2016 | |||

| https://core.ac.uk/download/pdf/14695077.pdf | |||

| Насос | 1917 |

|

SU13A1 |

| US 8949042 B1, 03.02.2015 | |||

| Устройство для обнаружения дефектов в стенках трубопроводов | 1985 |

|

SU1283640A1 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ ТРУБОПРОВОДА И ВРЕЗОК В ТРУБОПРОВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2742631C2 |

Авторы

Даты

2023-07-04—Публикация

2022-12-09—Подача