Изобретение относится к измерительной технике и может быть использовано для определения характеристик трещиностойкости объектов из металлических материалов.

Известен способ сравнительной оценки свойств материала (патент РФ 2495412, опубл. 10.10.2023), заключающийся в применении инденторного нагружения материалов и регистрации сигналов акустической эмиссии в процессе нагружения, их обработке и использования энергии импульсов акустической эмиссии, как информативного параметра для определения характеристики трещиностойкости материала. Сравнение эксплуатационных свойств изделий производят по величинам накопленной энергии импульсов акустической эмиссии.

Недостатком способа является то, что информация о механических свойствах образца при инденторном вдавливании не может адекватно описывать структурные особенности и развитие активных существующих дефектов во всем объеме тела, а также индивидуальные особенности кинетики накопления повреждений в ходе нагружения, что ограничивает применимость способа к реальным технологическим объектам.

Известен способ определения характеристики трещиностойкости материалов (патент РФ 2647551, опубл. 16.03.2018), основанный на процессе инденторного вдавливания алмазной четырехгранной пирамиды и регистрации на диаграмме «нагрузка-глубина отпечатка» первый перелом линии нагружения и измерении нагрузки в данной точке, соответствующей моменту образования первой трещины. С помощью полученной нагрузки и глубине отпечатка рассчитывают удельную работу упругопластической деформации, необходимой для инициации трещины.

Недостатком способа является то, что информация о механических свойствах образца при инденторном вдавливании не может адекватно описывать структурные особенности и развитие активных существующих дефектов во всем объеме тела, а также индивидуальные особенности кинетики накопления повреждений в ходе нагружения, что ограничивает применимость способа к реальным технологическим объектам.

Известен способ расчета скорости роста трещины (Atkins, A. G., Lee, C. S., & Caddell, R. M. (1975). Time-temperature dependent fracture toughness of PMMA: Part 1. Journal of materials science, 10, 1381-1393.), связанной с квадратом коэффициента интенсивности напряжений, основанный на термически активированном преодолении энергетических барьеров на вершине трещины и представляющий разрушение от трещины не как достижение критической величины, а как процесс развивающийся во времени. Кинетические параметры, входящие в основное уравнение, находятся путем перестройки кривых зависимости скорости роста трещины от коэффициента интенсивности напряжения, которые являются справочными данными для данного материала.

Недостатком способа является неопределенность физических констант, входящих в уравнение, отсутствие учета структурной неоднородности, а также то, что данное выражение не позволяет оценивать критические значения коэффициента интенсивности напряжений в ходе неразрушающих испытаний крупных технологических объектов. Кроме того, предложенное выражение не связано с каким-либо способом регистрации роста трещины и носит теоретический характер.

Известен способ определения характеристики трещиностойкости в ходе испытаний на вязкость разрушения с регистрацией сигналов акустической эмиссии (Roy, H., Parida, N., Sivaprasad, S., Tarafder, S., & Ray, K. K. (2008). Acoustic emissions during fracture toughness tests of steels exhibiting varying ductility. Materials Science and Engineering: A, 486(1-2), 562-571.), основанный на регистрации скачков кумулятивных параметров акустической эмиссии, таких как суммарный счет или суммарная энергия, а также сигналов высокой амплитуда, с которыми связываются критические точки зарождения, стабильного роста и перехода к нестабильному росту трещины.

Недостатком данного способа является то, что определение трещиностойкости производится только в ходе разрушающих испытаний образцов, ограничивается записью моментов скачков суммарных параметров акустической эмиссии, которые не всегда соответствуют достижению критических значений коэффициента интенсивности напряжений и зависят от аппаратурной погрешности.

Известен способ определения характеристики трещиностойкости материалов по данным акустико-эмиссионных испытаний (Dunegan, H. L., Harris, D. O., & Tatro, C. A. (1968). Fracture analysis by use of acoustic emission. Engineering fracture mechanics, 1(1), 105-122.), принятый за прототип и основанный на сравнении кривых «нагрузка - число импульсов акустической эмиссии» лабораторных образов с подобными кривыми технологических изделий во время их испытаний и расчете критического значения разрушающей нагрузки с помощью справочных уравнений для конкретной геометрической формы трещин.

Недостатком способа является необходимость сравнения параметров акустической эмиссии, полученных от лабораторных образцов с дефектом предполагаемой подобной формой, которые не отражают развитие дефектов реальной структуры технических объектов, с данными, полученными от нагружения объекта. Кроме того, способ не предусматривает определение трещиностойкости не доводя образец до разрушения и требует, чтобы толщина образцов соответствовала толщине части исследуемого тела, что не всегда возможно и ограничивает применимость способа.

Техническим результатом является определение трещиностойкости материала.

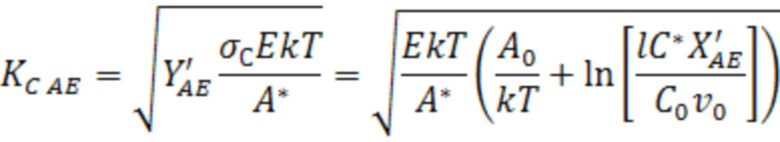

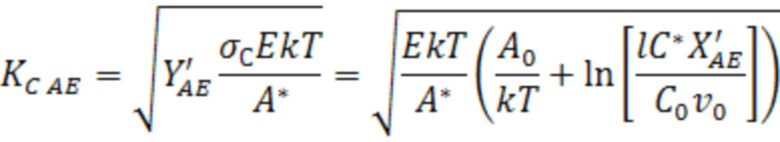

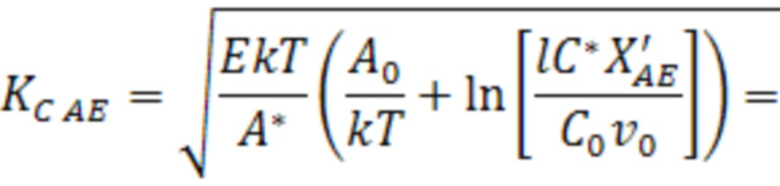

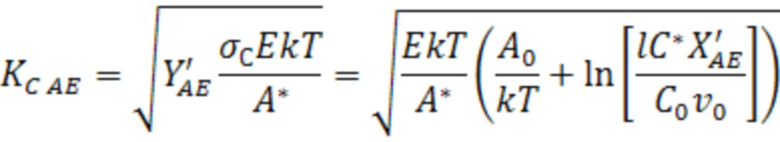

Технический результат достигается тем, что инициации трещины и начала ее стабильного роста на графике зависимости логарифма суммарного числа сигналов от времени выделяют линейный участок, на котором определяют угол его наклона, а затем рассчитывают параметры прочности, которые характеризуют накопление повреждений образца и учитывают его индивидуальные структурные особенности, после получения устойчивого значения угла наклона логарифма суммарного числа импульсов нагрузку с образца снимают, а величину трещиностойкости рассчитывают по формуле:

, (3)

, (3)

где  - критическая величина приложенной нагрузки, соответствующая моменту перехода к нестабильному росту трещины, при отсутствии данных о термически активированном росте трещины в данном материале может быть использован предел прочности, МПа;

- критическая величина приложенной нагрузки, соответствующая моменту перехода к нестабильному росту трещины, при отсутствии данных о термически активированном росте трещины в данном материале может быть использован предел прочности, МПа;

- начальная концентрация структурных элементов, подверженных разрушению;

- начальная концентрация структурных элементов, подверженных разрушению;

- критическое значение концентрации микротрещин, соответствующее переходу к нестабильному росту трещины;

- критическое значение концентрации микротрещин, соответствующее переходу к нестабильному росту трещины;

- критическое значение доли образованных микротрещин, после которых инициируется нестабильное слияние микротрещин, которое для большинства твердых тел равный 0,3;

- критическое значение доли образованных микротрещин, после которых инициируется нестабильное слияние микротрещин, которое для большинства твердых тел равный 0,3;

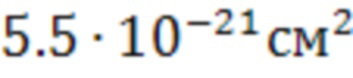

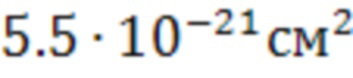

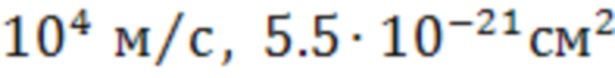

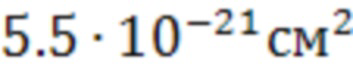

- область активации элементарного скачка трещины, для металлических материалов в среднем равная

- область активации элементарного скачка трещины, для металлических материалов в среднем равная  ;

;

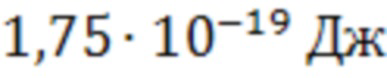

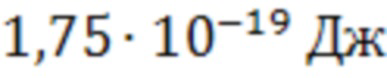

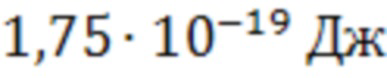

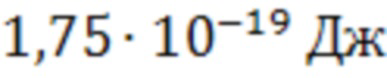

- энергия активации разрушения шага трещины, для металлических материалов в среднем равная

- энергия активации разрушения шага трещины, для металлических материалов в среднем равная  ;

;

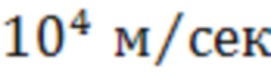

- скорость безактивационного роста трещины, для металлических материалов в среднем равна

- скорость безактивационного роста трещины, для металлических материалов в среднем равна  ;

;

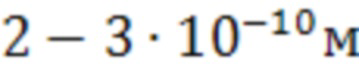

- длина элементарного шага трещины при преодолении барьера, близкая к межатомному расстоянию и равная

- длина элементарного шага трещины при преодолении барьера, близкая к межатомному расстоянию и равная  ;

;

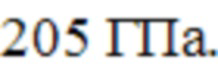

- модуль Юнга для данного сплава, МПа,

- модуль Юнга для данного сплава, МПа,

полученную величину трещиностойкости образца твердого тела, при сравнении с которой текущего значения коэффициента интенсивности напряжений в вершине трещины, делается заключение об остаточной прочности и способности материала сопротивляться распространению трещины. При отсутствии данных о термически активированном росте трещины в данном материале в качестве значения критической величины приложенной нагрузки σс, соответствующей моменту перехода к нестабильному росту трещины, используется предел прочности, МПа

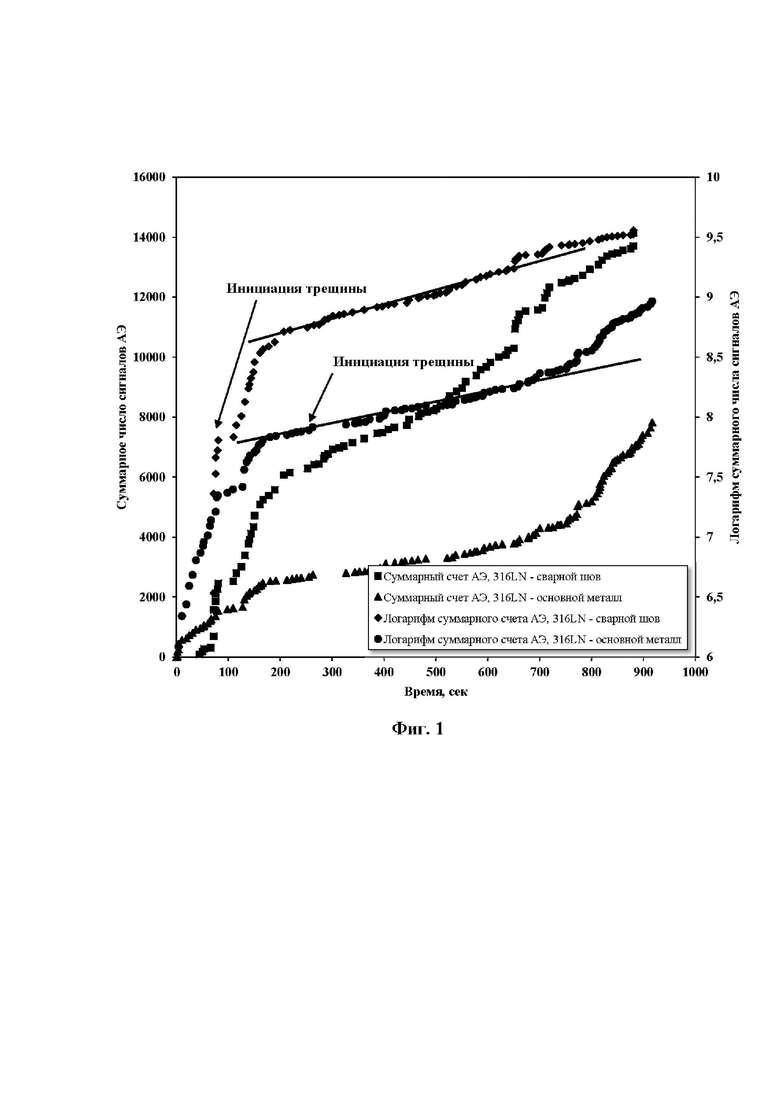

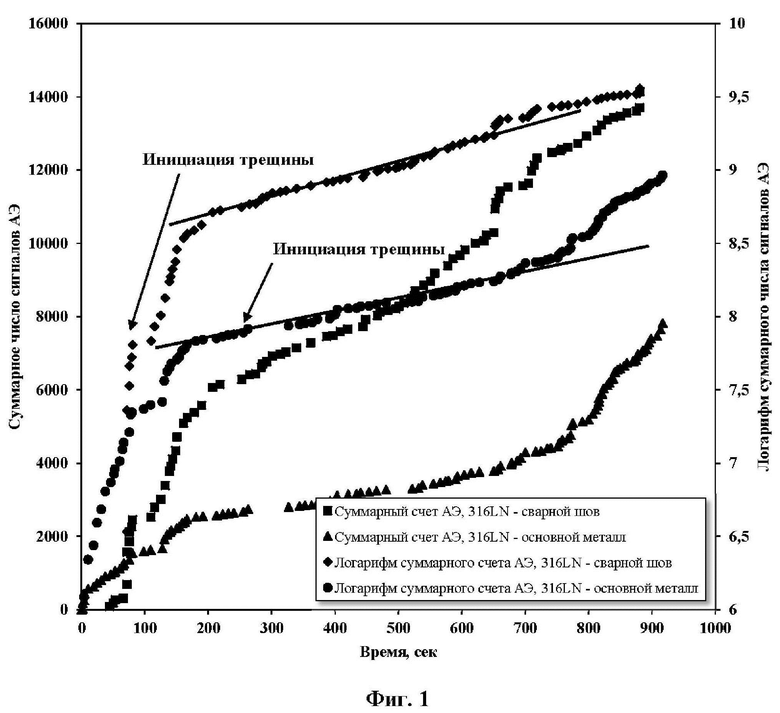

Способ поясняется следующей фигурой:

фиг. 1 - график временной зависимости суммарного числа и логарифма суммарного числа сигналов акустической эмиссии в ходе нагружения образцов в испытаниях на трещиностойкость

Способ реализуется следующим образом. В стандартном образце изготовленном из твердого материала, делают надрез так, чтобы отношение длины начальной трещины к ширине образца составляло не менее 0,5. Затем

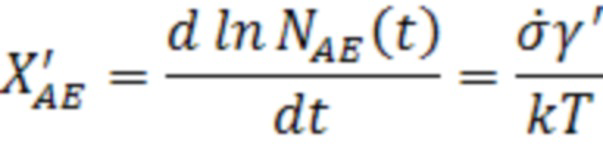

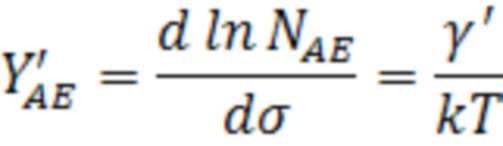

для заострения трещины выполняют предварительное циклическое нагружение на сервогидравлической машине на уровне предела текучести материала. Далее образец закрепляют в хватах сервогидравлической машины для испытаний на однократное растяжение с постоянной скоростью роста напряжений. Регистрацию сигналов акустической эмиссии от растущей трещины на поверхности образца с двух сторон от надреза с помощью вакуумной смазки устанавливают резонансные преобразователи системы акустической эмиссии с двумя и более каналами. Перед испытанием проводят калибровку акустико-эмиссионной аппаратуры с помощью имитатора Су-Нильсена путем разлома карандашного грифеля на поверхности образца и подбора пороговых значений амплитуды, частоты и энергии сигналов для отсеивания шумов, величина которых зависит от конкретного материала и условий распространения упругих волн в данном материале. После этого начинают нагружение образца с постоянной скоростью роста напряжений и одновременная регистрация суммарного числа сигналов акустической эмиссии. По мере нагружения данные накапливаются на цифровых носителях, подключенных к многоканальной системе, соответствующее программное обеспечение которой отображает график зависимости суммарного числа сигналов от времени на экране цифрового устройства. После инициации трещины и начала ее стабильного роста на графике зависимости логарифма суммарного числа сигналов от времени выделяется линейный участок. На линейном участке определяют угол наклона, а затем рассчитывают параметры прочности, которые характеризуют накопление повреждений для данного образца и учитывает его индивидуальные структурные особенности:

, (1)

, (1)

, (2)

, (2)

где  - зависимость суммарного числа сигналов акустической эмиссии от времени;

- зависимость суммарного числа сигналов акустической эмиссии от времени;

- скорость роста напряжений во время нагружения,

- скорость роста напряжений во время нагружения,  ;

;

- постоянная Больцмана,

- постоянная Больцмана,  ;

;

- температура испытаний, К;

- температура испытаний, К;

- структурный параметр, входящий в уравнение термически активированного роста трещины.

- структурный параметр, входящий в уравнение термически активированного роста трещины.

После того, как было получено устойчивое значение угла наклона логарифма суммарного числа импульсов нагрузка снимается и испытания прекращаются.

Величину трещиностойкости рассчитывают по формуле, которое связывает приложенное механическое усилие при термически активированном росте трещины с традиционным выражением для коэффициента интенсивности напряжений в рамках механики разрушения:

, (3)

, (3)

где  - критическая величина приложенной нагрузки, соответствующая моменту перехода к нестабильному росту трещины (при отсутствии данных о термически активированном росте трещины в данном материале может быть использован предел прочности),

- критическая величина приложенной нагрузки, соответствующая моменту перехода к нестабильному росту трещины (при отсутствии данных о термически активированном росте трещины в данном материале может быть использован предел прочности),  ;

;

- начальная концентрация структурных элементов, подверженных разрушению;

- начальная концентрация структурных элементов, подверженных разрушению;

- критическое значение концентрации микротрещин, соответствующее переходу к нестабильному росту трещины;

- критическое значение концентрации микротрещин, соответствующее переходу к нестабильному росту трещины;

- критическое значение доли образованных микротрещин, после которых инициируется нестабильное слияние микротрещин, которое для большинства твердых тел равный 0,3;

- критическое значение доли образованных микротрещин, после которых инициируется нестабильное слияние микротрещин, которое для большинства твердых тел равный 0,3;

- область активации элементарного скачка трещины, для металлических материалов в среднем равная

- область активации элементарного скачка трещины, для металлических материалов в среднем равная  ),

),  ;

;

- энергия активации разрушения шага трещины (для металлических материалов в среднем равная

- энергия активации разрушения шага трещины (для металлических материалов в среднем равная  ),

),  ;

;

- скорость безактивационного роста трещины (для металлических материалов в среднем равна

- скорость безактивационного роста трещины (для металлических материалов в среднем равна  ),

),  ;

;

- длина элементарного шага трещины при преодолении барьера, близкая к межатомному расстоянию

- длина элементарного шага трещины при преодолении барьера, близкая к межатомному расстоянию  ;

;

- модуль Юнга для данного сплава, МПа.

- модуль Юнга для данного сплава, МПа.

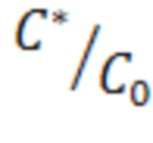

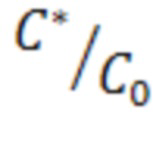

Значения параметров  и

и  являются устойчивыми величинами и находятся из справочной литературы, содержащей данные о кривых зависимости «скорость роста трещины - коэффициент интенсивности напряжений». Отношение

являются устойчивыми величинами и находятся из справочной литературы, содержащей данные о кривых зависимости «скорость роста трещины - коэффициент интенсивности напряжений». Отношение  принимается за меру поврежденности для момента, кода стабильное развитие макротрещины сменяется нестабильным хаотичным ростом, продолжающимся относительно короткий промежуток времени до разрушения.

принимается за меру поврежденности для момента, кода стабильное развитие макротрещины сменяется нестабильным хаотичным ростом, продолжающимся относительно короткий промежуток времени до разрушения.

Полученную величину трещиностойкости образца твердого тела сравнивают с текущим значением коэффициента интенсивности напряжений в вершине трещины, после этого делают заключение об остаточной прочности и способности сопротивляться распространению трещины.

Способ поясняется следующими примерами. Образцы для испытаний на односторонний изгиб из стали AISI 316LN толщиной 9 мм использовались для определения вязкости разрушения. Предварительное усталостное растрескивание с частотой 100 Гц до степени a/W=0,5 осуществлялось до образования начальной трещины. Скорость равномерного нагружения на этапе стабильного роста трещины составила  , температура испытаний - комнатная. Для регистрации сигналов акустической эмиссии используются два резонансных преобразователя (R15a) с установкой на поверхность образца с помощью вакуумной смазки. Для учета шумовых помех, в том числе от креплений образца, перед испытанием проводится пробное нагружение до уровня тестовых нагрузок. По результатам пробного нагружения устанавливается пороговое значение амплитуда 32 дБ.

, температура испытаний - комнатная. Для регистрации сигналов акустической эмиссии используются два резонансных преобразователя (R15a) с установкой на поверхность образца с помощью вакуумной смазки. Для учета шумовых помех, в том числе от креплений образца, перед испытанием проводится пробное нагружение до уровня тестовых нагрузок. По результатам пробного нагружения устанавливается пороговое значение амплитуда 32 дБ.

В ходе нагружения записывается число сигналов акустической эмиссии и рассчитывается соответствующая логарифмическая зависимость (фиг. 1). В момент времени 80 секунд происходит инициация основной макротрещины, после чего в течение 70 секунд наблюдается резкое возрастание суммарного числа импульсов, а с момента времени 150 секунд начинается стабильный рост трещины, который занимает большую часть времени испытаний - примерно 600 секунд. Полученное значение угла наклона логарифма суммарного числа сигналов равно  , что дает значения

, что дает значения  . Кинетические параметры

. Кинетические параметры  ,

,  и

и  , найденные путем обработки кривых «скорость роста трещины - коэффициент интенсивности напряжений» для конструкционных сталей из справочной литературы являются устойчивыми величинами и дают средние значения для ряда сплавов соответственно

, найденные путем обработки кривых «скорость роста трещины - коэффициент интенсивности напряжений» для конструкционных сталей из справочной литературы являются устойчивыми величинами и дают средние значения для ряда сплавов соответственно  и

и  . Модуль Юнга для данного сплава равен

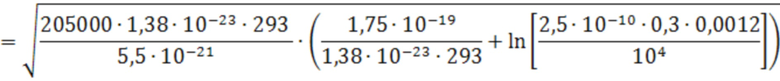

. Модуль Юнга для данного сплава равен  Температура испытаний составляет 293 К. На основе полученных данных определяют критическое значение коэффициента интенсивности напряжений по формуле (3):

Температура испытаний составляет 293 К. На основе полученных данных определяют критическое значение коэффициента интенсивности напряжений по формуле (3):

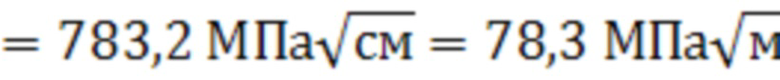

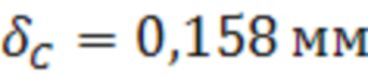

По данным испытаний среднее значение раскрытия трещины в момент перехода к нестабильному росту составило  . Значение трещиностойкости рассчитывается как:

. Значение трещиностойкости рассчитывается как:

, (7)

, (7)

где  - коэффициент (

- коэффициент ( );

);

- предел текучести стали (для AISI 316LN -

- предел текучести стали (для AISI 316LN -  ).

).

Заявленный способ позволяет без проведения разрушающих испытаний серии лабораторных образцов и не доводя до разрушения образец твердого тела различной геометрической конфигурации, на основе данных об индивидуальных особенностях накопления повреждений определить нижнюю границу величины трещиностойкости - критический коэффициент интенсивности напряжений в вершине активной трещины с помощью многоуровневой модели акустической эмиссии на основе термически активированного роста трещины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения стойкости к прокалыванию полимерных и композиционных материалов | 2021 |

|

RU2783646C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВРЕМЕНИ ВОЗНИКНОВЕНИЯ ПРЕДРАЗРЫВНОГО СОСТОЯНИЯ НАГРУЖЕННОГО МАТЕРИАЛА | 1998 |

|

RU2167420C2 |

| Способ определения порогового коэффициента интенсивности напряжений | 1990 |

|

SU1755121A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ | 2004 |

|

RU2270444C1 |

| Способ определения остаточной прочности тонкостенной конструкции | 2021 |

|

RU2763858C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА УПРОЧНЯЮЩИХ ТЕХНОЛОГИЙ | 2021 |

|

RU2775855C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2445616C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ | 2012 |

|

RU2495412C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА СЦЕПЛЕНИЯ ПОКРЫТИЯ С ОСНОВОЙ | 1996 |

|

RU2117930C1 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ ЭЛЕМЕНТОВ СВАРНОГО КОРПУСА ПОДВОДНОГО АППАРАТА | 2016 |

|

RU2617195C1 |

Изобретение относится к измерительной технике и может быть использовано для определения характеристик трещиностойкости объектов из металлических материалов. Сущность: осуществляют нагружение лабораторных образцов металлических материалов с имеющейся трещиной, осуществляют одновременную регистрацию суммарного числа сигналов акустической эмиссии и оценку трещиностойкости материала с помощью выделения характерных участков на временной зависимости суммарного числа импульсов. При инициации трещины и начале ее стабильного роста на графике зависимости логарифма суммарного числа сигналов от времени выделяют линейный участок, на котором определяют угол его наклона, а затем рассчитывают параметры прочности, которые характеризуют накопление повреждений образца и учитывают его индивидуальные структурные особенности, после получения устойчивого значения угла наклона логарифма суммарного числа импульсов нагрузку с образца снимают, а величину трещиностойкости рассчитывают по формуле. Полученную величину трещиностойкости образца твердого тела сравнивают с текущим значением коэффициента интенсивности напряжений в вершине трещины, после чего делают заключение об остаточной прочности и способности материала сопротивляться распространению трещины. Технический результат: возможность определения трещиностойкости материала. 1 з.п. ф-лы, 1 ил.

1. Способ определения характеристики трещиностойкости материала, включающий нагружение лабораторных образцов металлических материалов с имеющейся трещиной, одновременную регистрацию суммарного числа сигналов акустической эмиссии и оценку трещиностойкости материала с помощью выделения характерных участков на временной зависимости суммарного числа импульсов, отличающийся тем, что инициации трещины и начала ее стабильного роста на графике зависимости логарифма суммарного числа сигналов от времени выделяют линейный участок, на котором определяют угол его наклона, а затем рассчитывают параметры прочности, которые характеризуют накопление повреждений образца и учитывают его индивидуальные структурные особенности, после получения устойчивого значения угла наклона логарифма суммарного числа импульсов нагрузку с образца снимают, а величину трещиностойкости рассчитывают по формуле

, (3)

, (3)

где  - критическая величина приложенной нагрузки, соответствующая моменту перехода к нестабильному росту трещины, МПа;

- критическая величина приложенной нагрузки, соответствующая моменту перехода к нестабильному росту трещины, МПа;

- начальная концентрация структурных элементов, подверженных разрушению;

- начальная концентрация структурных элементов, подверженных разрушению;

- критическое значение концентрации микротрещин, соответствующее переходу к нестабильному росту трещины;

- критическое значение концентрации микротрещин, соответствующее переходу к нестабильному росту трещины;

- критическое значение доли образованных микротрещин, после которых инициируется нестабильное слияние микротрещин, которое для большинства твердых тел равно 0,3;

- критическое значение доли образованных микротрещин, после которых инициируется нестабильное слияние микротрещин, которое для большинства твердых тел равно 0,3;

- область активации элементарного скачка трещины, для металлических материалов в среднем равная

- область активации элементарного скачка трещины, для металлических материалов в среднем равная  ;

;

- энергия активации разрушения шага трещины, для металлических материалов в среднем равная

- энергия активации разрушения шага трещины, для металлических материалов в среднем равная  ;

;

- скорость безактивационного роста трещины, для металлических материалов в среднем равна

- скорость безактивационного роста трещины, для металлических материалов в среднем равна  ;

;

- длина элементарного шага трещины при преодолении барьера, близкая к межатомному расстоянию и равная

- длина элементарного шага трещины при преодолении барьера, близкая к межатомному расстоянию и равная  ;

;

- модуль Юнга для данного сплава, МПа,

- модуль Юнга для данного сплава, МПа,

получают величину трещиностойкости образца твердого тела, при сравнении с которой текущего значения коэффициента интенсивности напряжений в вершине трещины делается заключение об остаточной прочности и способности материала сопротивляться распространению трещины.

2. Способ определения характеристики трещиностойкости материала по п. 1, отличающийся тем, что при отсутствии данных о термически активированном росте трещины в данном материале в качестве значения критической величины приложенной нагрузки  соответствующей моменту перехода к нестабильному росту трещины, используется предел прочности, МПа.

соответствующей моменту перехода к нестабильному росту трещины, используется предел прочности, МПа.

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТКИ ТРЕЩИНОСТОЙКОСТИ МАТЕРИАЛОВ | 2004 |

|

RU2267767C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ | 2004 |

|

RU2270444C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ МЕТАЛЛОКОНСТРУКЦИЙ | 2010 |

|

RU2445616C1 |

| СПОСОБ ПРОВЕДЕНИЯ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ С ПРИМЕНЕНИЕМ ОДНОКАНАЛЬНОЙ АППАРАТУРЫ | 2001 |

|

RU2210766C1 |

| JP 61070439 A, 11.04.1986. | |||

Авторы

Даты

2023-11-14—Публикация

2023-05-30—Подача