Изобретение относится к области измерений в теплофизике, в частности к способам определения интегрального коэффициента излучения поверхности твердых материалов, и может быть использовано при измерении интегрального коэффициента излучения теплозащитных материалов, например, при тепловом проектировании систем тепловой защиты элементов конструкций энергетического оборудования, при исследовании теплофизических свойств материалов, применяемых в качестве теплозащитных покрытий и изоляторов в проточных трактах энергоустановок и т.д. [1, 2].

Известен способ измерения интегрального коэффициента излучения поверхности твердых материалов в диапазоне температур (1200÷3000)К [3]. Определение интегрального коэффициента излучения указанным способом основано на использовании радиационного метода. Суть радиационного метода состоит в сравнительном измерении специальным термоприемником лучистой энергии, испускаемой исследуемым и абсолютно черным телом или телом, коэффициент излучения εe которого известен (эталонный образец), при одинаковой температуре поверхности Т. Интегральный коэффициент излучения рассчитывается по формуле ε(T)=εeQ(T)/Qe(T), где Q(T), Qe(T) - измеренные значения мощности излучения при нагреве до температуры Т исследуемого и эталонного образца, соответственно.

Известен способ измерения коэффициента излучения поверхности при температуре Т>900 К, основанный на измерении спектральной интенсивности излучения  для набора длин волн λ1, λ2, …, λn [4]. При этом предполагается, что зависимость ε(λ,Т) может быть представлена в виде ряда Тейлора по степеням λ. Варьируя коэффициенты разложения в ряде Тейлора, рассчитывают значения ε(λ), определяют с их помощью теоретические значения

для набора длин волн λ1, λ2, …, λn [4]. При этом предполагается, что зависимость ε(λ,Т) может быть представлена в виде ряда Тейлора по степеням λ. Варьируя коэффициенты разложения в ряде Тейлора, рассчитывают значения ε(λ), определяют с их помощью теоретические значения  и сравнивают их с экспериментально измеренным

и сравнивают их с экспериментально измеренным  . Реальное значение ε(λ) определяется из минимума невязки рассчитанного

. Реальное значение ε(λ) определяется из минимума невязки рассчитанного  и измеренного

и измеренного  значений интенсивности излучения.

значений интенсивности излучения.

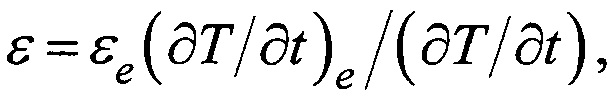

Известен способ измерения интегрального коэффициента излучения поверхности [5], суть которого состоит в сравнении скорости изменения измеренных температур эталонного и исследуемого образцов в моменты времени, соответствующие одинаковой температуре. При использовании указанного способа эталонный образец изготавливают из того же материала, что и исследуемый, и на эталонный образец наносят покрытие с известным интегральным коэффициентом излучения. Интегральный коэффициент излучения исследуемого материала определяют по измеренной температуре и скорости изменения температур эталонного и исследуемого образца по формуле:

где εe, ε - коэффициент излучения эталонного и исследуемого образцов;

(∂T/∂t), (∂T/∂t)e - скорость изменения температуры исследуемого и эталонного образцов в момент времени, соответствующий одинаковой температуре Т при их нагреве излучением черного тела.

Наиболее близким по технической реализации к заявленному изобретению является способ [6], принятый за прототип. Суть способа состоит в том, что предварительно нагретый до равномерной температуры цилиндрический образец теплозащитного материала помещают в вакуумированную камеру. В образец устанавливают термопару с возможностью измерения температуры образца в процессе его остывания. При этом интегральный коэффициент излучения определяют из решения обратной задачи теплопроводности.

К недостаткам способа относится необходимость предварительного прогрева образца до равномерной по его объему температуры, что возможно только в условиях длительного его нагрева в специальной термостатированной камере. Кроме того, в процессе размещения образца в вакуумированную камеру возможно его неравномерное и неконтролируемое остывание, что приводит к дополнительным погрешностям решения обратной задачи теплопроводности.

Техническим результатом настоящего изобретения является повышение точности определения интегрального коэффициента излучения и снижение времени измерений за счет нагрева образца непосредственно в вакуумированной камере и учета неравномерности его прогрева в начальный момент остывания путем размещения дополнительной термопары.

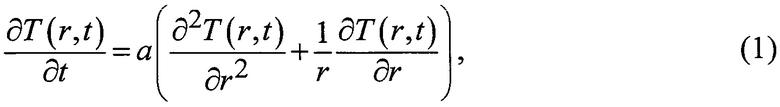

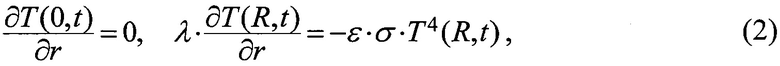

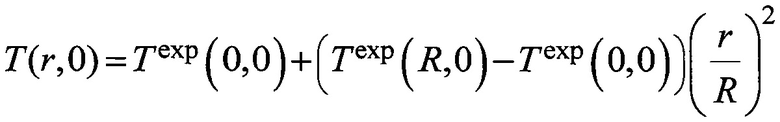

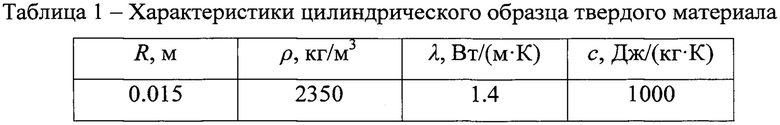

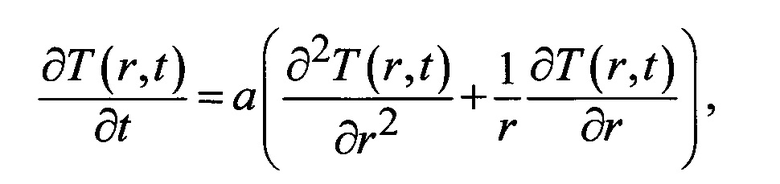

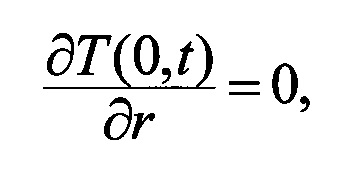

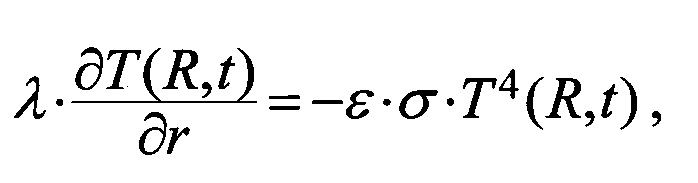

Технический результат изобретения достигается тем, что разработан способ измерения интегрального коэффициента излучения поверхности твердого материала, включающий измерение температуры предварительно нагретого цилиндрического образца твердого материала, торцевые поверхности которого покрыты фольгой с высоким коэффициентом отражения, в процессе его остывания в вакууме. Образец предварительно вводят в нагреватель, выполненный в виде соосного с образцом полого цилиндра с электроспиралью накаливания на его внешней поверхности, и размещенный в верхней части вакуумированной камеры с зачерненными стенками. После нагрева образца его выводят из нагревателя и измеряют температуру образца в процессе его остывания двумя термопарами, размещенными на оси симметрии образца и на его боковой поверхности. Нагрев образца проводят до температуры его боковой поверхности не менее 500 К. Интегральный коэффициент излучения определяют из решения обратной задачи теплопроводности для уравнения

с граничными условиями

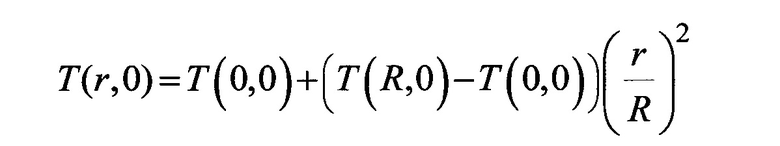

начальным условием

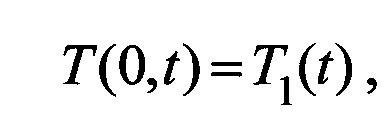

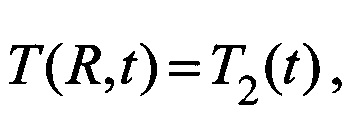

и дополнительными условиями

где T(r,t) - зависимость температуры от радиальной координаты образца и времени;

t - время;

r - радиальная координата образца;

a=λ/(ρ⋅c) - коэффициент температуропроводности образца;

ρ, c, λ - плотность, удельная теплоемкость, коэффициент теплопроводности образца;

R - радиус образца;

ε - интегральный коэффициент излучения;

σ=5.6687⋅10-8 Вт⋅м-2⋅К-4 - постоянная Стефана-Больцмана;

Texp(0,0) - измеренное значение температуры на оси симметрии образца при t=0 (момент начала остывания);

Texp(R,0) - измеренное значение температуры боковой поверхности образца при t=0 (момент начала остывания);

T1(t) - измеренная зависимость температуры на оси симметрии образца от времени в процессе остывания;

T2(t) - измеренная зависимость температуры боковой поверхности образца от времени в процессе остывания.

Достижение положительного эффекта изобретения обеспечивается следующими факторами.

1. Нагреватель, выполненный в виде соосного с образцом полого цилиндра с электроспиральную накаливания на его внешней поверхности, обеспечивает равномерный прогрев образца по его длине.

2. Размещение нагревателя в вакуумированной камере обеспечивает нагрев образца непосредственно в камере. При этом сокращается время проведения измерений (нет необходимости перемещать образец из термостата в камеру) и обеспечивается заданное и контролируемое начальное распределение температуры по радиусу образца. Это повышает точность определения интегрального коэффициента излучения из решения обратной задачи теплопроводности.

3. Зачернение стенок вакуумированной камеры предотвращает влияние отраженного от стенок излучения на температуру образца в процессе его охлаждения после вывода из нагревателя.

4. Размещение двух термопар, расположенных на оси симметрии образца и на его боковой поверхности, обеспечивает повышение информативности при измерении температуры образца в процессе его охлаждения. Это также повышает точность определения интегрального коэффициента излучения.

5. Нагрев образца до температуры его боковой поверхности не менее 500 К обеспечивает достаточно интенсивное охлаждение образца за счет лучистого теплообмена (в соответствие с законом Стефана-Больцмана тепловой поток q~Т4). Это обеспечивает снижение времени измерений.

6. Учет пространственно-временного распределения температуры в образце в начальном условии и в процессе остывания повышает точность определения интегрального коэффициента излучения, а также позволяет проводить измерения с использованием достаточно крупных образцов с низким коэффициентом теплопроводности.

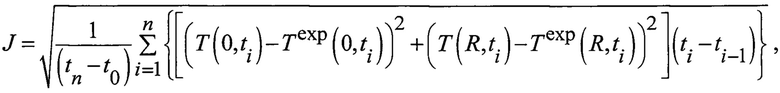

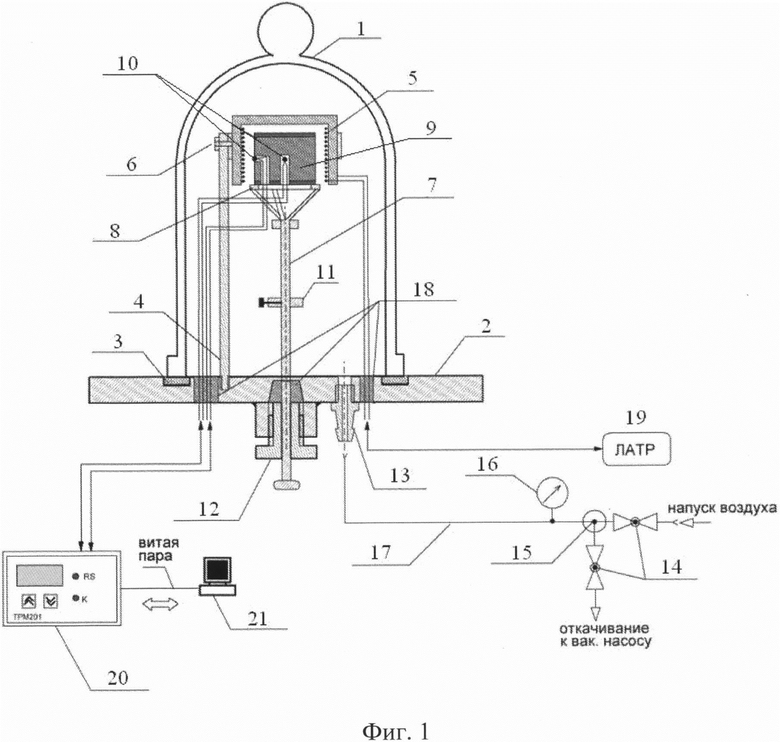

Сущность изобретения поясняется схемой устройства, реализующего заявляемый способ (Фиг. 1). Устройство содержит вакуумированную камеру, состоящую из стеклянного колпака 1 с зачерненными стенками, установленного в пазы металлического основания 2 на герметизирующую прокладку 3. На основании 2 смонтирована вертикальная стойка 4, в верхней части которой посредством хомута 6 закреплен цилиндрический нагреватель 5 с электроспиралью накаливания. В центре основания 2 смонтирован подвижной шток 7, в верхней части которого закреплен диск 8, на котором соосно с нагревателем размещен цилиндрический образец твердого материала 9. В образце 9 размещены две термопары 10 (на оси симметрии образца и на его боковой поверхности). Подвижный шток 7 имеет возможность вертикального перемещения в вакуумированной камере с целью ввести испытуемый образец в зону нагрева или вывести его для остывания. Для ограничения перемещения штока в нижнее положение шток 7 снабжен регулируемым упором 11. На нижней стороне основания 2 выполнено устройство уплотнения 12, которое служит для герметизации внутренней полости вакуумированной камеры и для фиксации подвижного штока 7 в верхнем положении. Вакуумирование камеры и ввод воздуха в нее осуществляется через штуцер 13, смонтированный на нижней стороне основания, а также посредством кранов 14, объединенных тройником 15. Контроль за давлением внутри вакуумированной камеры осуществляется вакуумметром 16, смонтированным на тройнике 15. Тройник 15 соединен со штуцером 13 посредством вакуумного шланга 17. Герметизация электровводов двух термопар 10 и цилиндрического нагревателя 5 выполнена посредством фторопластовых вкладышей 18. Степень нагрева образца регулируется с помощью лабораторного автотрансформатора (ЛАТР) 19.

Измерение температуры исследуемого образца производится с помощью двух термопар 10 (вольфрам-рений), размещенных на оси симметрии образца 9 и на его боковой поверхности. Контроль и архивирование данных изменения температуры исследуемого образца производится одноканальным измерителем-регулятором «ОВЕН ТРМ201» 20, снабженным интерфейсом RS-485. Все данные о температуре образца поступают для архивирования на компьютер 21 с приложением «OWEN PROCESS MANEGER ОРМ v. 1».

Устройство для реализации способа измерения интегрального коэффициента излучения поверхности твердого материала работает следующим образом. В исходном положении колпак 1 с зачерненными стенками снимают с основания 2, подвижной шток 7 перемещают в нижнее положение до упора 11, положение которого определяется заранее. Цилиндрический образец материала 9 размещают соосно на диске 8 подвижного штока 7. Подвижной шток 7 перемещают в верхнее положение таким образом, чтобы исследуемый цилиндрический образец 9 полностью поместился внутри цилиндрического нагревателя 5. Зажимают устройство уплотнения 12 для герметизации зазора между штоком 7 и основанием 2. Устанавливают стеклянный колпак 1 в паз на герметизирующую прокладку 3 основания 2. Закрывают кран ввода воздуха и открывают кран для откачивания воздуха из вакуумированной камеры. Включают вакуумный насос (на рисунке не показан) и производят вкуумирование до полной стабилизации остаточного давления воздуха в камере, которое контролируется вакуумметром 16. Включают источник напряжения 19, который подает электропитание на цилиндрический нагреватель 5 для прогрева исследуемого образца 9. Необходимую температуру образца контролируют термопарами 10, подключенными к измерителю-регулятору 20. После достижения температуры образца до необходимого значения устройство уплотнения расслабляют, подвижной шток 7 перемещают в нижнее положение до установленного упора, устройство уплотнения вновь зажимают, цилиндрический нагреватель 5 отключают от электросети. Не выключая вакуумный насос во время остывания исследуемого образца, проводят измерение температуры в центе образца и на его боковой поверхности в процессе его остывания. Значение ε определяют из решения обратной задачи теплопроводности [7, 8].

Пример реализации

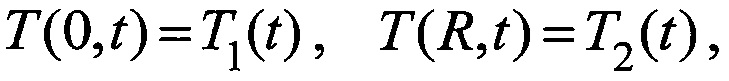

В качестве примера реализации рассмотрим результаты модельного вычислительного эксперимента по определению интегрального коэффициента излучения цилиндрического образца муллитового огнеупорного материала, характеристики которого приведены в таблице 1 [9].

На первом этапе проведен расчет нагрева образца постоянным тепловым потоком. Задача нагрева образца сводится к решению уравнения теплопроводности (1) с граничными условиями

и начальным условием

где q=9.4⋅104 Вт/м2 - внешний тепловой поток от нагревателя;

Т0=293 К - начальная температура образца.

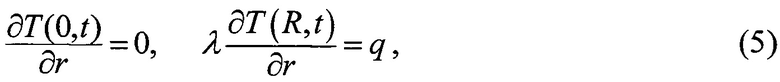

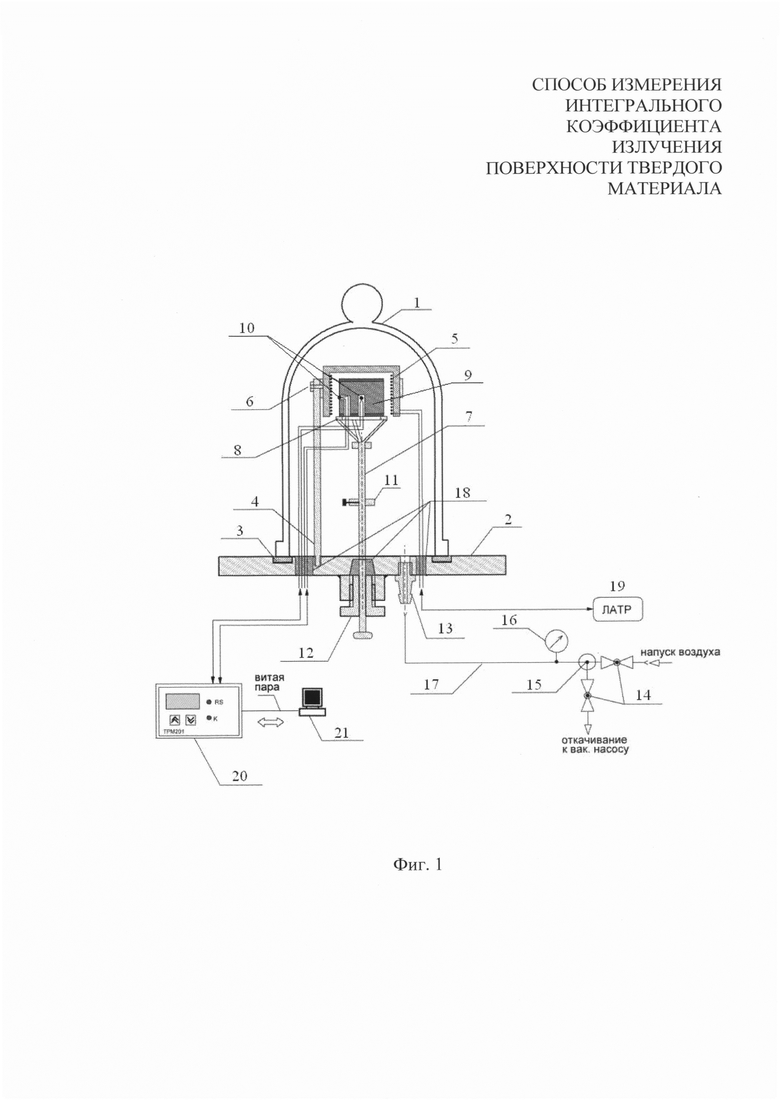

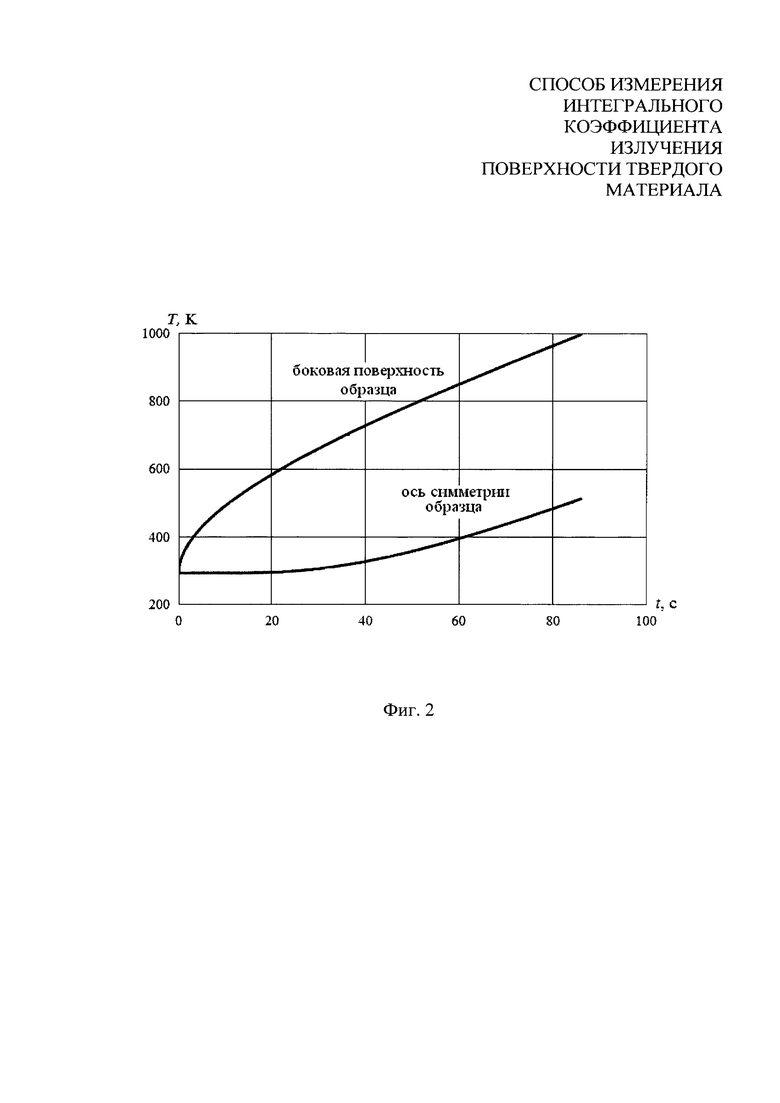

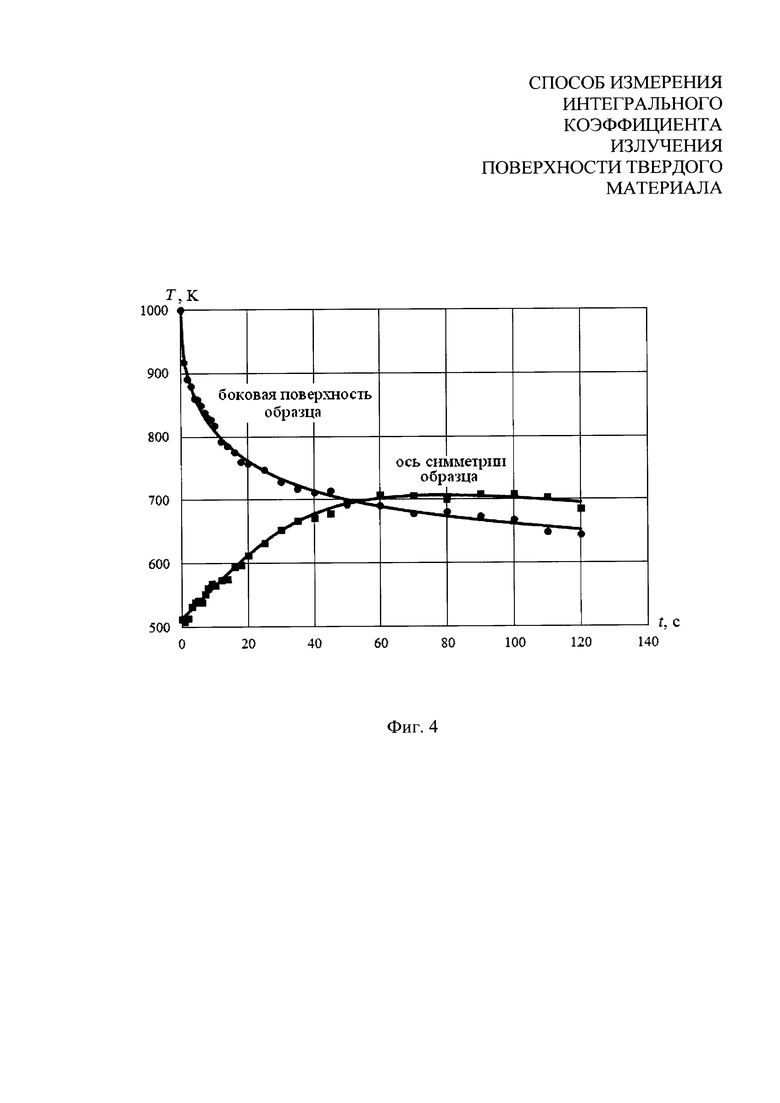

На Фиг. 2 приведены расчетные зависимости температуры на боковой поверхности образца и на его оси симметрии от времени в процессе нагрева постоянным тепловым потоком. Из Фиг. 2 следует, что температура поверхности достигает 1000 К за 86 с. Профиль температуры по радиусу образца для этого времени нагрева приведен на Фиг. 3. Распределение температуры в образце определяется уравнением

где T(0,t), T(R,t) - температура на оси симметрии образца и на его боковой поверхности, соответственно.

На втором этапе проведен расчет остывания образца в вакуумированной камере. Прямая задача об остывания цилиндрического образца сводится к решению уравнения (1) с граничными условиями (2) и начальным условием (3), в котором в соответствии с Фиг. 3 принято для рассматриваемого случая T(0,0)=513 K, T(R,0)=1000 K. В процессе решения прямой задачи определяются значения температуры на поверхности и на оси симметрии образца в зависимости от времени. Затем к полученным значениям добавлялась равномерно распределенная случайная величина, имитирующая погрешность эксперимента, с максимальным значением ΔT=10 К.

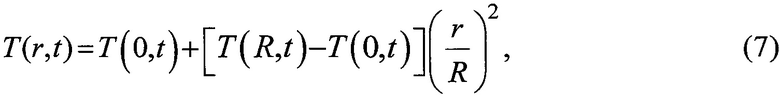

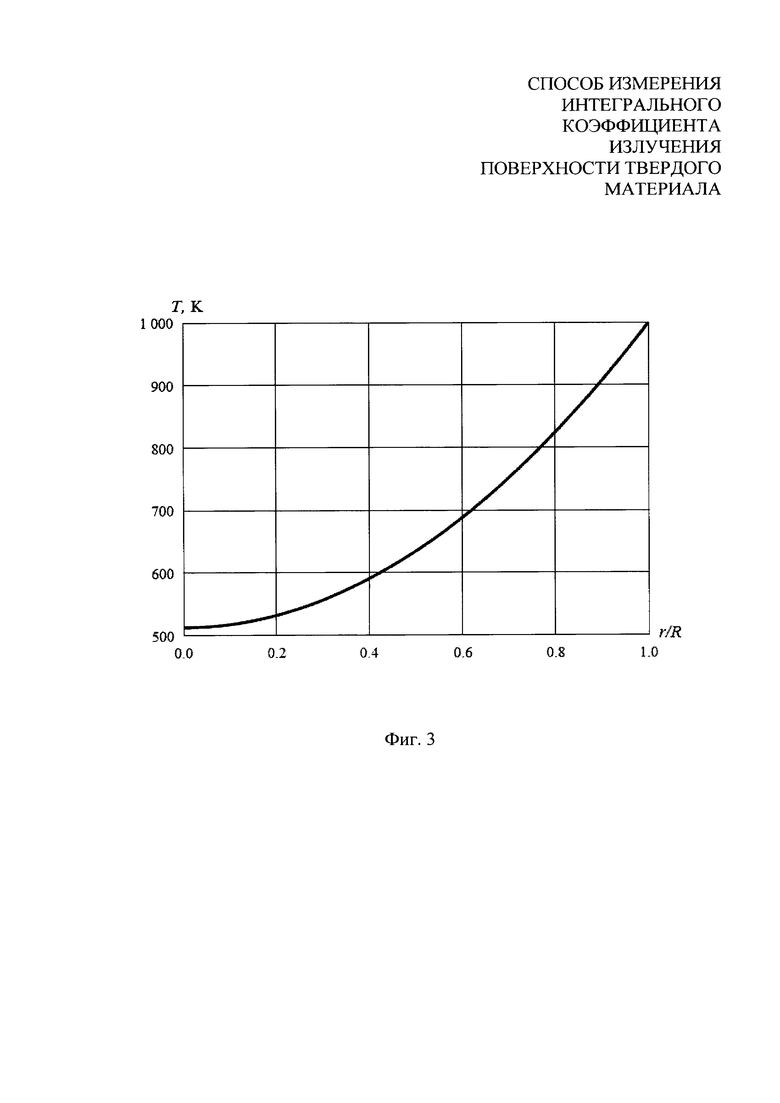

В численном эксперименте задавалось начальное значение интегрального коэффициента излучения ε=0.80. По полученным таким образом «экспериментальным» данным из решения обратной задачи теплопроводности определялось значение интегрального коэффициента излучения путем минимизации функционала

где t0 - момент времени, соответствующий началу остывания образца;

n - количество используемых точек по времени (i=1, 2, …, n);

T(0,ti), T(R,ti) - расчетные значения температуры на оси симметрии и на боковой поверхности образца в момент времени ti;

Texp(0,ti), Texp(R,ti) - «экспериментальные» значения температуры на оси симметрии и на боковой поверхности образца в момент времени ti.

При указанных выше исходных параметрах в результате решения обратной задачи теплопроводности получено значение интегрального коэффициента излучения ε=0.805, что менее чем на 1% отличается от исходного значения. Сравнение расчетных и «экспериментальных» значений температуры на боковой поверхности и на оси симметрии образца в процессе его остывания в вакуумированной камере приведено на Фиг. 4.

Таким образом, из приведенного примера следует, что заявляемый способ обеспечивает достижение технического результата изобретения - повышение точности определения интегрального коэффициента излучения и снижение времени измерения за счет нагрева образца непосредственно в вакуумированной камере и повышение информативности измерений путем размещения дополнительной термопары.

ЛИТЕРАТУРА

1. Полежаев Ю.В., Юревич Ф.Б. Тепловая защита. - М.: Энергия, 1976. - 390 с.

2. Полежаев Ю.В., Шишков А.А. Газодинамические испытания тепловой защиты: Справочник. - М.: Промедэк, 1992. - 248 с.

3. Винникова А.Н., Петров А.Н., Шейндлин А.Е. Методика измерений и экспериментальная установка для определения интегральной нормальной излучательной способности конструкционных материалов в интервале температур от 1200 до 3000 К // Теплофизика высоких температур. - 1969. - Т. 7, №1. - С. 121-126.

4. Патент РФ №2083961, МПК G01J 5/60. Способ измерения температуры и коэффициента излучения поверхности / Клаудио Ронки [IT], Рутгер Бойкерс [NL], Вильхельм Хайнц [DE], Рауль Франсуа Констан Зельфслаг [BE], Жан Поль Ерно [ВЕ]. - Опубл. 10.07.1997.

5. Патент РФ №770333, МПК G01J 5/12. Способ измерения степени черноты твердых тел / В.Н. Жигало, Ж.П. Малкиэль - Опубл. 20.11.2005.

6. Патент РФ №2468360, МПК G01N 25/18, G01K 7/02. Способ измерения интегрального коэффициента излучения поверхности теплозащитных материалов. / В.А. Архипов, И.К. Жарова, В.Д. Гольдин, Н.И. Куриленко. - Опубл. 27.11.2012.

7. Лыков А.В. Теория теплопроводности. - М.: Высшая школа, 1967. - 600 с.

8. Лыков А.В. Тепломассообмен: Справочник. - М.: Энергия, 1971. - 560 с.

9. Физические величины: Справочник / Под ред. И.С. Григорьева, Е.З. Мейлихова. - М.: Энергоатомиздат, 1991. - 1232 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ИНТЕГРАЛЬНОГО КОЭФФИЦИЕНТА ИЗЛУЧЕНИЯ ПОВЕРХНОСТИ ТЕПЛОЗАЩИТНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2468360C1 |

| Способ измерения интегральной излучательной способности с применением микропечи (варианты) | 2015 |

|

RU2607671C1 |

| СПОСОБ ИЗМЕРЕНИЯ ИНТЕГРАЛЬНОЙ ИЗЛУЧАТЕЛЬНОЙ СПОСОБНОСТИ С ПОМОЩЬЮ ПРЯМОГО ЛАЗЕРНОГО НАГРЕВА (ВАРИАНТЫ) | 2015 |

|

RU2597937C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ | 2005 |

|

RU2287152C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СТЕПЕНИ ЧЕРНОТЫ | 2012 |

|

RU2521131C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗЛУЧАТЕЛЬНОЙ СПОСОБНОСТИ ТВЕРДЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2617725C1 |

| СПОСОБ ИЗМЕРЕНИЯ СТЕПЕНИ ЧЕРНОТЫ | 2012 |

|

RU2510491C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КОМПЛЕКСА ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ТВЕРДЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2263901C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ | 2013 |

|

RU2556290C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОМПЛЕКСА ТЕПЛОФИЗИЧЕСКИХ ПАРАМЕТРОВ ИЗОТРОПНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2544891C1 |

Изобретение относится к области измерений в теплофизике, в частности к способам определения интегрального коэффициента излучения поверхности твердых материалов, и может быть использовано при измерении интегрального коэффициента излучения теплозащитных материалов. Способ включает измерение температуры предварительно нагретого цилиндрического образца твердого материала, торцевые поверхности которого покрыты фольгой с высоким коэффициентом отражения, в процессе его остывания в вакууме. Образец предварительно вводят в нагреватель, выполненный в виде соосного с образцом полого цилиндра с электроспиралью накаливания на его внешней поверхности и размещенный в верхней части вакуумированной камеры с зачерненными стенками. После нагрева образца его выводят из нагревателя и измеряют температуру образца в процессе его остывания двумя термопарами, размещенными на оси симметрии образца и на его боковой поверхности. Нагрев образца проводят до температуры его боковой поверхности не менее 500 К. Интегральный коэффициент излучения определяется из решения обратной задачи теплопроводности. Технический результат - повышение точности определения интегрального коэффициента излучения и снижение времени измерения за счет нагрева образца непосредственно в вакуумированной камере, и повышение информативности измерений путем размещения дополнительной термопары. 4 ил., 1 табл.

Способ измерения интегрального коэффициента излучения поверхности твердого материала, включающий измерение температуры предварительно нагретого цилиндрического образца твердого материала, торцевые поверхности которого покрыты фольгой с высоким коэффициентом отражения, в процессе его остывания в вакууме, отличающийся тем, что образец предварительно вводят в нагреватель, выполненный в виде соосного с образцом полого цилиндра с электроспиралью накаливания на его внешней поверхности и размещенный в верхней части вакуумированной камеры с зачерненными стенками, после нагрева образца его выводят из нагревателя и измеряют температуру образца в процессе его остывания двумя термопарами, размещенными на оси симметрии образца и на его боковой поверхности, при этом нагрев образца проводят до температуры его боковой поверхности не менее 500 К, а интегральный коэффициент излучения определяют из решения обратной задачи теплопроводности для уравнения

с граничными условиями

начальным условием

и дополнительными условиями

где T(r, t) - зависимость температуры от радиальной координаты образца и времени;

t - время;

r - радиальная координата образца;

a=λ/(ρ⋅c) - коэффициент температуропроводности образца;

ρ, c, λ - плотность, удельная теплоемкость, коэффициент теплопроводности образца;

R - радиус образца;

ε - интегральный коэффициент излучения;

σ=5.6687⋅10-8 Вт⋅м-2⋅К-4 - постоянная Стефана-Больцмана;

Т(0,0) - измеренное значение температуры на оси симметрии образца при t=0 (момент начала остывания);

T(R,0) - измеренное значение температуры боковой поверхности образца при t=0 (момент начала остывания);

T1(t) - измеренная зависимость температуры на оси симметрии образца от времени в процессе остывания;

T2(t) - измеренная зависимость температуры боковой поверхности образца от времени в процессе остывания.

| СПОСОБ ИЗМЕРЕНИЯ ИНТЕГРАЛЬНОГО КОЭФФИЦИЕНТА ИЗЛУЧЕНИЯ ПОВЕРХНОСТИ ТЕПЛОЗАЩИТНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2468360C1 |

| СПОСОБ ИЗМЕРЕНИЯ СТЕПЕНИ ЧЕРНОТЫ ТВЕРДЫХ ТЕЛ | 1979 |

|

SU770333A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНОЙ ЗАВИСИМОСТИ СТЕПЕНИ ЧЕРНОТЫ (ВАРИАНТЫ) | 2015 |

|

RU2598699C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СПЕКТРАЛЬНОЙ ИЗЛУЧАТЕЛЬНОЙ СПОСОБНОСТИ ТЕПЛОЗАЩИТНЫХ МАТЕРИАЛОВ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ | 2015 |

|

RU2593445C1 |

| Способ определения интегральной нормальной излучательной способности частично прозрачных материалов | 1972 |

|

SU537258A1 |

| KR 100584130 B1, 30.05.2006. | |||

Авторы

Даты

2019-05-22—Публикация

2018-07-19—Подача