Изобретение относится к способам утилизации отходов и остатков, содержащих железо в виде окиси и/или железо в виде металла и/или содержащих углерод, в основном отходов и остатков, возникающих на металлургических предприятиях, с применением способа для получения жидкого чугуна или полуфабриката стали, причем железная руда в зоне непосредственного восстановления восстанавливается в губчатое железо, губчатое железо расплавляется для получения восстановительного газа в зоне плавления и газифицирования при подведении углеродсодержащих материалов при газифицировании углеродсодержащего материала, и восстановительный газ вводится в зону непосредственного восстановления, где преобразовывается и отводится как колошниковый газ.

Подобный способ известен из [1] При этом частицы плотного вещества выделяют из восстановительного газа, а также из колошникового газа, выходящего из зоны непосредственного восстановления, в центробежных сепараторах (циклонах), и выделенное плотное вещество смешивают с связывающим веществом, например с пылью окиси железа, брикетируют и затем подают в зону плавления и газифицирования, причем пыль окиси железа появляется в установке очистки колошникового газа, так что плотные вещества, скапливающиеся в установке очистки колошникового газа, могут быть также утилизированы.

При этом, однако, недостатком является то, что вследствие введения окиси железа в плавильный газификатор должна быть совершена восстановительная работа с целью восстановления окиси железа, благодаря чему на процесс плавления расходуется необходимая энергия.

Известно алгомерирование остатков доменных шлаков без разделения на окисные и металлические, и именно с помощью связывающих веществ, шлакообразующих добавок и восстановителей, и внесение агломератов в верхнюю область шахты плавильного агрегата, причем подогрев и сушка агломератов происходят в этой верхней области шихты плавильного агрегата. Шихта проходит через плавильный агрегат по принципу противотока, причем она сначала попадает в зону восстановления, предусмотренную внутри плавильного агрегата, а затем расплавляется в нижней зоне плавильного агрегата [2]

Этот способ требует больших энергетических затрат, поскольку металлические отходы также должны проходить в зону восстановления плавильного агрегата.

Известен способ окомковывания пыли, шламов и прокатной окалины на предприятиях черной металлургии и по выплавке стали, восстановления в собственной восстановительной печи и загрузку полученного продукта в доменную печь. Этот способ требует, с одной стороны, больших затрат на первичную обработку отходов и, с другой стороны, не допускает повторное использование всех без исключения отходов, возникающих при производстве чугуна и стали.

В основе изобретения стоит задача создания способа, позволяющего в полной мере утилизировать все без исключения отходы и остатки, содержащие железо, в основном в металлургической промышленности так, чтобы избежать скопления шламов. Способ должен быть прежде всего экономичным с энергетической точки зрения, то есть отходы и остатки в зависимости от их состава должны пройти оптимальную переработку для вторичного использования.

Эта задача решается с помощью предлагаемого способа, причем отходы и остатки по своему химическому составу подразделяются на три группы, а именно: к первой группе относятся главным образом материалы, содержащие железо в виде окиси, ко второй группе относятся материалы, содержащие в основном железо в виде металла, третья группа охватывает преимущественно углеродсодержащие материалы. Материалы, относящиеся к первой группе, загружают в зону непосредственного восстановления, материалы, относящиеся ко второй, а также к третьей группам загружают прямо в зону плавления и газифицирования.

Согласно изобретению первая группа, к которой относятся в основном материалы, содержащие железо в виде окиси, и вторая группа, куда входят в основном материалы, содержащие железо в виде металла, проходят перед загрузкой различную предварительную обработку.

Материалы, содержащие железо в виде окиси, например продукты истирания руды и/или рудных окатышей в виде пыли, перед внесением в зону непосредственного восстановления подлежат брикетированию, причем предпочтительным образом брикеты, полученные из таких материалов, загружают в зону непосредственного восстановления вместе с рудными окатышами и/или кусковой рудой, а также крупнозернистой железной окалиной вместе с флюсами.

Шламы, содержащие преимущественно металлические частицы и полученные в результате промывки восстановительного газа и/или колошникового газа, обезвоживают, гранулируют, а затем высушивают, после чего гранулят помещают в зону плавления и газофицирования.

При этом к грануляту могут примешивать железную стружку, мелкосортовое полосовое железо и при необходимости крупнокусковое железо.

Процесс гранулирования происходит целесообразно с примешиванием связывающего вещества, причем в качестве связывающего вещества целесообразно используется жженая известь.

Высушивание гранулята проводят предпочтительно в угольной сушильной установке.

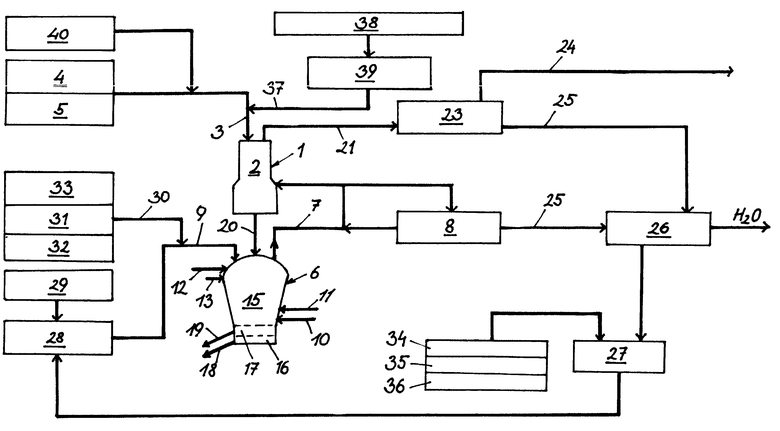

На чертеже дано схематичное изображение установки для выполнения предлагаемого способа.

В устройство для непосредственного восстановления, представляющее собой шахтную печь 1, то есть в его зону непосредственного восстановления 2, сверху через подвод 3 загружается кусковой исходный материал 4, содержащий окись железа, например руда, при необходимости вместе с необоженными флюсами 5. Шахтная печь 1 соединена с плавильным газификатором 6, в котором из углеродных носителей и кислородсодержащего газа формируется восстановительный газ, который через подводящий трубопровод 7 подводится к шахтной печи 1, причем в подводящем турбопроводе 7 предусмотрено газоочистительное и газоохлаждающее устройство 8, выполненное как промыватель.

Плавильный газофикатор 6 снабжен подводом 9 для твердых кусковых углеродных носителей, при необходимости несколько подводов 10, 11 для кислородсодержащих газов и подводов 12, 13 для углеродных носителей, при комнатной температуре жидких или газообразных, как углеводороды, а также для обожженных флюсов. В плавильном газификаторе 6 ниже зоны плавления и газифицирования 15 собираются жидкий чугун 16 и жидкие шлаки 17, которые через свои соответствующие выпускные отверстия 18, 19 сливаются по отдельности.

Кусковые исходные материалы, восстановленные в шахтной печи 1 в зоне непосредственного восстановления 2 в губчатое железо, подаются в плавильный газификатор 6 через один или несколько трубопроводов 20, например, при помощи разгрузочных шнеков. К верхней части шахтной печи 1 примыкает отводящий трубопровод 21 для колошникового газа, появляющегося в зоне непосредственного восстановления 2. Этот колошниковый газ подводится к газоочистительному устройству 23, выполненному также как промыватель, и далее поступает через выводящий газопровод 24 для дальнейшего использования.

В процессе газифицирования и плавления, а также в процессе восстановления отходы, а также остатки, появляются в результате плавления, снова возвращаются в металлургический процесс,

В первую очередь речь идет о материалах, скапливающихся в промывателях 8 и 23 и восстановительного газа и колошникового газа, то есть о шламах 25, содержащих преимущественно металлические частицы. Скапливающаяся в промывателях 8 т 23 шламовая вода подводится к сгустителю 26, где сгущается, и загустевший шлам перерабатывается в гранулят в установке для гранулирования 27. Агломерирование в гранулят происходит с использованием связывающих веществ, причем особое предпочтение отдают жженой извести. Этот гранулят подают к угольной сушильной установке 28 и высушивают вместе с углеродными носителями 29, подведенными к плавильному газификатору 6, после чего гранулят вместе с высушенными углеродными носителями 29 вносят через подвод 9 в плавильный газификатор 6.

К подводу 9 примыкает другой подвод 39, по которому в плавильный газификатор 6 можно подавать железную стружку, мелкосортовое полосовое железо 31 и возможно также крупнокусковое железо 32, а также другие материалы 33.

В установку для гранулирования 27 дополнительно вводят угольную фильтровальную пыль 34 и шлам 35 из центральной производственной очистной установки металлургического предприятия, а также при необходимости железную пыль 36, перерабатывают в гранулят и загружают в плавильный газификатор 6.

К подводу 3 для руды примыкает другой подвод 37, по которому окисную пыль 38, перерабатываемую в брикеты в устройстве для брикетирования 39, можно загружать в шахтную печь 1 для непосредственного восстановления. Под окисной пылью подразумевается, в частности, мелкозернистая железная окалина и цеховая пыль, а также фильтровальная пыль и пыль от руды и окатышей. Крупнозернистую железную окалину 40 загружают также через подвод 3.

Изобретение позволяет осуществлять утилизацию всех без исключения отходов металлургического предприятия, содержащих железо в окисной и металлической форме, в безвредном для окружающей среды и экономичном повторном процессе, причем оптимально используется материальные и энергетические ресурсы отходов или побочных продуктов. Это относится также к угольной пыли, скапливающейся на металлургических предприятиях, которую согласно изобретению также можно оптимально использовать.

Сущность: способ предназначен для утилизации отходов и остатков, содержащих железо в виде окиси и/или в виде металла и/или содержащих углерод. Благодаря способу можно получить жидкий чугун или полуфабрикат стали. Способ включает восстановление железной руды в губчатое железо в зоне непосредственного восстановления, после чего губчатое железо расплавляют в зоне плавления и газифицирования при подаче углеродсодержащего материала для получения восстановительного газа, а восстановительный газ вводят в зону непосредственного восстановления, где он преобразуется и отводится как колошниковый газ. Для обеспечения возможности в полной мере и при экономии энергии утилизировать отходы и остатки последние подразделяют по химическому составу на три группы: к первой группе относятся материалы, содержащие в основном железо в виде окиси, ко второй группе относятся материалы, содержащие железо в виде металла, третья группа охватывает главным образом углеродсодержащие материалы. Материалы первой группы загружают в зону непосредственного восстановления, материалы второй, а также третьей групп загружают в зону плавления и газифицирования. 7 з.п. ф-лы, 1 ил.

| АТ, патент, 376241, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| DE, патент, 4123626, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-01-10—Публикация

1994-05-04—Подача