Область техники

Настоящее раскрытие относится к улучшенным изделиям, включающим цементированные твердые частицы и способам изготовления таких изделий.

Уровень техники

Материалы, состоящие из цементированных твердых частиц, имеют промышленное и коммерческое значение. Цементированные твердые частицы включают не сплошную дисперсную фазу твердых металлических (т.е. металлсодержащих) и/или керамических частиц, внедренных в сплошную фазу металлического связующего. Многие такие материалы обладают уникальными комбинациями стойкости к истиранию и износостойкости, прочности и вязкости разрушения.

Понятия, использованные в настоящем описании, имеют следующие значения. "Прочность" - это усилие (нагрузка), при котором материал разрывается или повреждается. "Вязкость разрушения" - это способность материала поглощать энергию и деформироваться пластически перед растрескиванием. "Вязкость" пропорциональна площади под кривой напряжение-деформация от начала до точки разрыва. См. техническую энциклопедию McGraw Hill Dictionary of Scientific and Technical Terms (5th ed. 1994). "Износостойкость" - это способность материала противостоять повреждению его поверхности. "Износ" обычно приводит к нарастающей потере материала из-за относительного движения между материалом и контактирующей поверхностью или веществом. См. справочник Metals Handbook Desk Edition (2d ed. 1998).

Дисперсная фаза твердых частиц обычно включает зерна, например, одного или более из карбида, нитрида, борида, силицида, оксида, а также твердых растворов любого из этих соединений. Твердые частицы, обычно использующиеся в материалах с цементированными твердыми частицами, представляют собой металлические карбиды, такие как карбид вольфрама, и, таким образом, эти материалы часто называют, в общем, "цементированные карбиды". Сплошная фаза связующего, которое связывает или "цементирует" твердые частицы вместе, обычно включает, например, по меньшей мере одно из кобальта, кобальтового сплава, никеля, никелевого сплава, железа или железного сплава. Кроме того, легирующие элементы, такие как, например хром, молибден, рутений, бор, вольфрам, тантал, титан и ниобий могут быть включены в фазу связующего, чтобы улучшить конкретные свойства. Различные, коммерчески доступные марки цементированных карбидов отличаются, исходя по меньшей мере из одного свойства, такого как, например состав, размер зерна или объемные доли не сплошной и/или сплошной фаз.

Для определенных применений детали, формуемые из цементированных твердых частиц, могут нуждаться в прикреплении к деталям, формуемым из разных материалов, таких как, например, стали, цветные металлические сплавы и пластики. Технологии, которые использовали для скрепления таких деталей, включают металлургические технологии, такие как, например, пайка твердым припоем, сварка и пайка мягким припоем, а также механические технологии, такие как, например, посадка или горячая запрессовка, применение эпоксидной смолы и других адгезивов, сопряжение деталей конструкции, такое как резьбовое соединение и замковые устройства.

С проблемами сталкиваются при скреплении деталей из цементированных твердых частиц с деталями, формуемыми из сталей или цветных сплавов, используя обычные металлургические или механические технологии.

Разница в коэффициенте термического расширения (КТР) между материалами из цементированного карбида и большинством сталей (а также большинством цветных сплавов) значительна. Например, КТР стали изменяется от примерно 10×10-6 дюйм/дюйм/K до 15×10-6 дюйм/дюйм/K, который составляет примерно удвоенный интервал примерно от 5×10-6 дюйм/дюйм/K до 7×10-6 дюйм/дюйм/K для цементированного карбида. КТР определенных цветных сплавов превышает КТР стали, давая в результате еще более значительное несоответствие КТР. Если используют технологии металлургического связывания, такие как пайка твердым припоем или сварка, для скрепления детали из цементированного карбида со стальной деталью, например, то могут развиться огромные напряжения на границе раздела между деталями во время охлаждения из-за разницы в скоростях сжатия деталей. Эти напряжения часто дают в результате развитие трещин на границе раздела деталей и поблизости. Эти дефекты ослабляют связь между областью цементированных твердых частиц цементированного карбида и областью металлической или металла, и также прилегающих областях самих деталей.

В общем, обычно не является практичным механически скреплять детали из цементированных твердых частиц со стальными или другими металлическими деталями, с использованием резьбы, шпоночных пазов или других деталей конструкции, так как вязкость разрушения цементированных карбидов является низкой относительно стали и других металлов и металлических сплавов. Более того, цементированные карбиды, например, являются чрезвычайно чувствительными к надрезу и допускающими преждевременное образование трещин на острых углах. Углов трудно избежать, включая кое-где при конструктивном исполнении деталей конструкции, таких как резьбы и шпоночные пазы на деталях. Таким образом, детали из цементированных твердых частиц могут преждевременно разрушаться на участках, объединяющих детали конструкции.

Технология, описанная в патенте США 5359772 Карлссоном (Carlsson) и другими, пытается преодолеть определенные трудности, встречающиеся в формовании изделий из композиционных материалов, имеющих область из цементированного карбида, скрепленную с металлической областью. Карлссон показывает технологию центробежного литья железа на предварительно отформованные кольца из цементированного карбида. Карлссон заявляет, что технология формирует "металлургическую связь" между железом и цементированным карбидом. Состав чугуна по Карлссону так должен тщательно регулироваться, что часть аустенита образует бейнит, для того чтобы освободиться от напряжений, вызванных разницей в усадке между цементированным карбидом и чугуном во время охлаждения от температуры разливки. Однако этот переход происходит во время этапа термообработки после того, как композиционный материал отформован, чтобы снять напряжение, которое уже существует. Таким образом, связь, образованная между чугуном и цементированном карбидом в способе Карлссона, может уже страдать от повреждения из-за напряжения. Кроме того, способ соединения, как описано у Карлссона, имеет ограниченную полезность и будет только потенциально эффективным при использовании центробежного литья и чугуна, и не был бы эффективным с другими металлами или металлическими сплавами.

Трудности, связанные со скреплением деталей из твердых цементированных частиц с деталями из разнородных материалов, особенно с металлическими деталями, поставили существенные проблемы инженерам-конструкторам и ограничили применения для деталей из цементированных твердых частиц. По существу, есть необходимость в улучшенных металлсодержащих с цементированными твердыми частицами и родственных материалах, способах и конструктивных исполнениях.

Раскрытие

Один неограничивающий вариант воплощения согласно настоящему раскрытию относится к изделию из композиционного материала из спеченного металлического порошка, которое включает первую область, включающую цементированные твердые частицы, и вторую область, включающую по меньшей мере одно из металла и металлического сплава. Металл или металлический сплав выбирают из стали, никеля, никелевого сплава, титана, титанового сплава, молибдена, молибденового сплава, кобальта, кобальтового сплава, вольфрама и вольфрамового сплава. Первая область металлургически связана со второй областью, и вторая область имеет толщину более чем 100 микрон.

Другой неограничивающий вариант воплощения согласно настоящему раскрытию относится к способу изготовления изделия из композиционного материала из спеченного металлического порошка. Способ включает получение первого порошка в первой области пресс-формы и получение второго порошка во второй области пресс-формы, при этом второй порошок контактирует с первым порошком. Первый порошок включает твердые частицы и порошковое связующее. Второй порошок включает по меньшей мере одно из металлического порошка и порошка металлического сплава, выбранных из стального порошка, никелевого порошка, порошка никелевого сплава, молибденового порошка, порошка молибденового сплава, титанового порошка, порошка титанового сплава, кобальтового порошка, порошка кобальтового сплава, вольфрамового порошка и порошка вольфрамового сплава. Способ еще включает консолидирование первого порошка и второго порошка в пресс-форме для обеспечения неспеченной прессовки. Неспеченную прессовку спекают, чтобы получить изделие из композиционного материала из спеченного металлического порошка, включающее первую область, металлургически связанную со второй областью. Первая область включает материал из цементированных твердых частиц, образованный при спекании первого порошка. Вторая область включает металл или металлический сплав, образованный при спекании второго порошка.

Краткое описание чертежей

Признаки и преимущества предмета, описанного в настоящем описании, могут быть лучше поняты со ссылкой на прилагающиеся чертежи, в которых

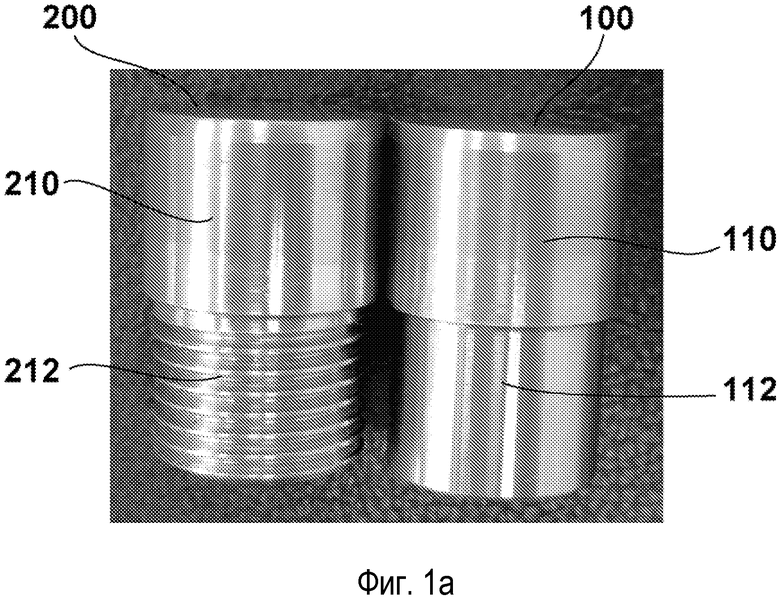

Фиг.1А иллюстрирует неограничивающие варианты воплощения изделия из композиционного материала из спеченного металлического порошка согласно настоящему раскрытию, включающему область цементированного карбида, металлургически связанного с никелевой областью, при этом изделие, изображенное слева, включает нарезанную резьбу в никелевой области.

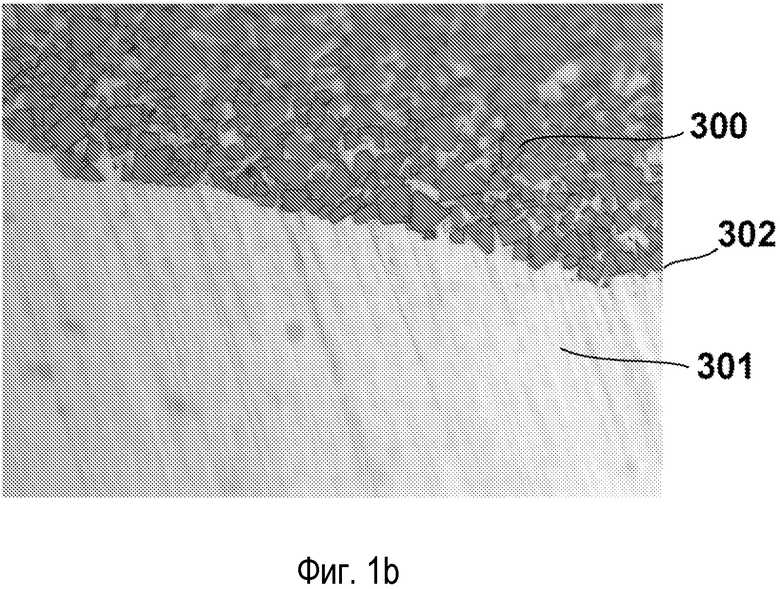

Фиг.1В представляет собой микрофотографию поперечного сечения области металлургической связи в одном не ограничивающем варианте воплощения изделия из композиционного материала цементированный карбид-никель согласно настоящему изобретению.

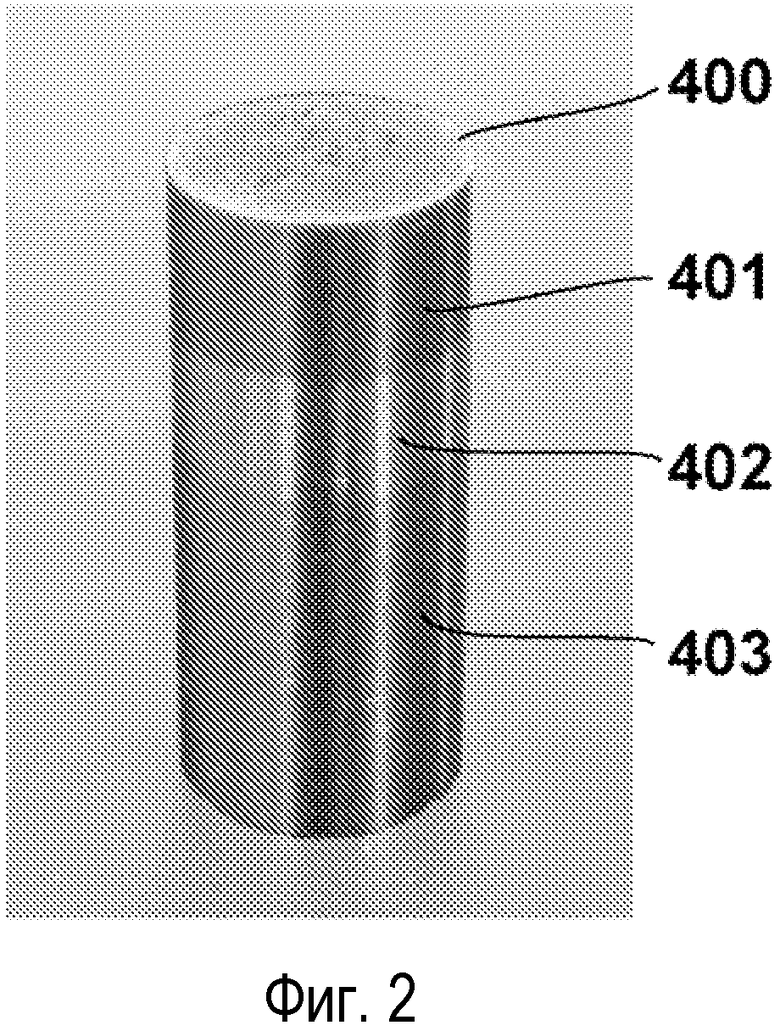

Фиг.2 иллюстрирует один неограничивающий вариант воплощения изделия из трехслойного композиционного материала из спеченного металлического порошка согласно настоящему раскрытию, при этом композиционный материал включает область цементированного карбида, никелевую область и стальную область.

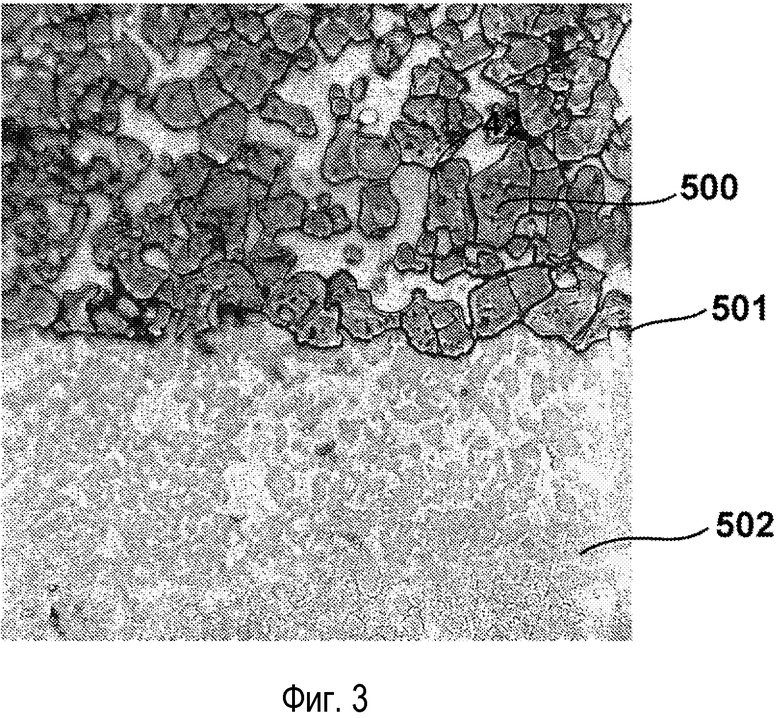

Фиг.3 представляет собой микрофотографию поперечного сечения области изделия из композиционного материала из спеченного металлического порошка согласно настоящему раскрытию, при этом композиционный материал включает область цементированного карбида и область вольфрамового сплава, и где фигура изображает область металлургической связи композиционного материала. Зерна, видимые в части вольфрамового сплава, являются зернами чистого вольфрама. Зерна, видимые в области цементированного карбида, являются зернами цементированного карбида.

Подробное описание

В настоящем описании неограничивающих вариантов воплощения и в формуле изобретения, кроме рабочих примеров или там, где не указано по-другому, все числа, выражающие количества или характеристики ингредиентов и продуктов, условия обработки и подобное, следует понимать как приведенные с помощью термина "примерно". Соответственно, до тех пор, пока не указано противоположное, любые численные параметры, предложенные в следующем описании и присоединенной формуле изобретения, являются приближенными значениями, которые могут изменяться в зависимости от желаемых свойств, которые кто-либо стремится получить в предмете, описанном в настоящем изобретении. Как минимум, и не как попытка ограничивать применение доктрины эквивалентов к объему формулы изобретения, каждый числовой параметр должен быть по меньшей мере истолкован с учетом представленных значащих цифр и применения общепринятой методики округления.

Определенные варианты воплощения согласно настоящему раскрытию относятся к изделиям из композиционного материала из спеченного металлического порошка. Изделие из композиционного материала является предметом, который содержит по меньшей мере две области, каждая область состояла из разных материалов. Изделия из композиционного материала из спеченного металлического порошка согласно настоящему раскрытию включают по меньшей мере первую область, которая включает цементированные твердые частицы, металлургически связанные со второй областью, которая включает по меньшей мере одно из металла и металлического сплава. Два неограничивающих примера изделий из композиционного материала согласно настоящему раскрытию показаны на фиг.1А. Изделие 100 из спеченного металлического порошка включает первую область в виде области 110 из цементированного карбида, металлургически связанную со второй никелевой областью в виде никелевой области 112. Изделие 200 из спеченного металлического порошка включает первую область в виде области 210 из цементированного карбида, металлургически связанную со второй областью в виде резьбовой никелевой области 212.

Как известно в области техники, материал из спеченного металлического порошка получают путем прессования и спекания масс металлургических порошков. В обычном процессе прессования со спеканием металлургическую порошковую смесь помещают в пустоту пресс-формы и прессуют с целью образования "неспеченной прессовки". Неспеченную прессовку спекают, что уплотняет прессовку и металлургически связывает отдельные частицы порошка. В определенных случаях прессовка может консолидироваться во время спекания, чтобы теоретическая плотность стала полной или почти полной.

В изделиях из композиционного материала согласно настоящему раскрытию цементированные твердые частицы первой области являются композиционным материалом, включающим не сплошную фазу твердых частиц, диспергированных в сплошной фазе связующего вещества. Металл и/или металлический сплав, включенный во вторую область, является одним или более выбранным из стали, никеля, никелевого сплава, титана, титанового сплава, молибдена, молибденового сплава, кобальта, кобальтового сплава, вольфрама и вольфрамового сплава. Две области образованы из металлургических порошков, которые отпрессованы и спечены вместе. Во время спекания металлургическая связь образуется между первой и второй областями, например, на границе раздела между цементированными твердыми частицами в первой области и металлом и/или металлическим сплавом во второй области.

Настоящие авторы изобретения определили, что металлургическая связь, которая образуется между первой областью (включающей цементированные твердые частицы) и второй областью (включающей по меньшей мере одно из металла и металлического сплава) во время спекания является поразительно и неожиданно сильной. В различных вариантах воплощения, полученных согласно настоящему раскрытию, металлургическая связь между первой и второй областями является свободной от значительных дефектов, включающих трещины и хрупкие вторичные фазы. Такие дефекты связи обычно присутствуют, когда используют обычные технологии, чтобы связать материал из цементированных твердых частиц с металлом или металлическим сплавом. Металлургическая связь, образованная согласно настоящему раскрытию, образуется непосредственно между первой и второй областями на микроструктурном уровне и является значительно более сильной, чем связи, образованные с помощью технологий предшествующего уровня техники, используемых для связывания цементированных карбидов и металла или металлических сплавов, такой как, например, технологии литья, обсужденной Карлссоном в патенте США №5359772. Способ Карлссона, включающий литье расплавленного железа на цементированные твердые частицы, не образует сильной связи. Расплавленное железо реагирует с цементированными карбидами путем химического взаимодействия с частицами карбида вольфрама и с образованием хрупкой фазы, обычно называемой как эта-фаза. Граница раздела является, таким образом, слабой и хрупкой. Связь, образованная по технологии, описанной Карлссоном, ограничивается относительно слабой связью, которая может быть образована между относительно легкоплавким расплавленным чугуном и предварительно отформованным цементированным карбидом. К тому же, эта технология может только применяться к чугуну, так как это основывается на переходе аустенита в бейнит, чтобы снять напряжение в области связи.

Металлургическая связь, образованная с помощью настоящей технологии прессования и спекания с использованием перечисленных в настоящем описании материалов, предотвращает напряжения и растрескивание, проявляющиеся с другими способами соединения. Сильная связь, образованная согласно настоящему раскрытию, так эффективно противодействует напряжениям, получающимся из различий в свойствах теплового расширения связываемых материалов, что не образуется трещин на границе раздела между первой и второй областями изделий из композиционных материалов. Это, как полагают, по крайней мере частично, является результатом природы неожиданно сильной металлургической связи, образованной с помощью технологии настоящего раскрытия, и также является результатом совместимости материалов, открытой в настоящей технологии. Было найдено, что не все металлы и металлические сплавы могут быть спечены с цементированными твердыми частицами, такими как цементированный карбид.

В определенных вариантах воплощения согласно настоящему раскрытию, первая область, содержащая цементированные твердые частицы, имеет толщину более чем 100 микрон. Также, в определенных вариантах воплощения первая область имеет толщину более, чем толщина покрытия.

В определенных вариантах воплощения, согласно настоящему раскрытию, первая и вторая области, каждая, имеют толщину более чем 100 микрон. В определенных других вариантах воплощения каждая из первой и второй областей имеет толщину более чем 0,1 сантиметра. В еще других же вариантах воплощения первая и вторая области, каждая имеют толщину более чем 0,5 сантиметра. Определенные другие варианты воплощения согласно настоящему раскрытию включают первую и вторую области, имеющие толщину более чем 1 сантиметр. Другие же варианты воплощения содержат первую и вторую области, имеющие толщину более чем 5 сантиметров. Также, в определенных вариантах воплощения, согласно настоящему раскрытию, по меньшей мере вторая область или другая область изделия из композиционного материала из спеченного металлического порошка имеет толщину, достаточную для области, чтобы включать детали технологического стыка, такие как, например, резьбу или шпоночные пазы, для того чтобы изделие из композиционного материала могло быть скреплено с другим изделием посредством деталей технологического стыка.

Варианты воплощения, описанные в настоящем описании, достигают неожиданно и поразительно сильной металлургической связи между первой областью (включающей цементированные твердые частицы) и второй областью (включающей по меньшей мере одно из металла и металлического сплава) изделия из композиционного материала. В определенных вариантах воплощения, согласно настоящему раскрытию, образование превосходной связи между первой и второй областями комбинируют с введением полезных деталей конструкции, таких как резьба и шпоночные пазы, на второй области композиционного материала, чтобы обеспечить прочное и надежное изделие из композиционного материала, которое может быть использовано в ряде применений или приспособлено для присоединения к другим изделиям с целью использования в специализированных применениях.

В других вариантах воплощения согласно настоящему раскрытию металл или металлический сплав второй области имеет теплопроводность меньше, чем теплопроводность материала из цементированных твердых частиц первой области, при этом обе теплопроводности оцениваются при комнатной температуре (20°C). Не ограничиваясь какой-либо конкретной теорией, полагают, что металл или металлический сплав второй области должен иметь теплопроводность, которая меньше, чем теплопроводность материала из цементированных твердых частиц первой области, для того чтобы образовать металлургическую связь между первой и второй областями, имеющими достаточную прочность для определенных ответственных применений материалов из цементированных твердых частиц. В определенных вариантах воплощения только металлы или металлические сплавы, имеющие теплопроводность меньшую, чем цементированный карбид, могут быть использованы во второй области. В определенных вариантах воплощения вторая область или любой металл или металлический сплав второй области имеет теплопроводность менее чем 100 Вт/м·К. В других вариантах воплощения вторая область, или любой металл или металлический сплав второй области может иметь теплопроводность менее чем 90 Вт/м·К.

В определенных других вариантах воплощения согласно настоящему раскрытию металл или металлический сплав второй области изделия из композитного материала имеет температуру плавления больше чем 1200°C. Не ограничиваясь какой-либо конкретной теорией, полагают, что металл или металлический сплав второй области должен иметь температуру плавления более чем 1200°C, чтобы образовать металлургическую связь с материалом из цементированных твердых частиц первой области с прочностью связи, достаточной для ответственных применений материалов из цементированных твердых частиц. В других вариантах воплощения металл или металлический сплав второй области изделия из композиционного материала имеет температуру плавления более чем 1275°C. В некоторых вариантах воплощения температура плавления металла или металлического сплава второй области больше, чем чугуна.

Согласно настоящему раскрытию, материал из цементированных твердых частиц, включенный в первую область, должен включать, по меньшей мере, 60% об. дисперсных твердых частиц. Если материал из цементированных твердых частиц включает менее чем 60% об. твердых частиц, то материал из цементированных твердых частиц испытывает недостаток в требуемой комбинации устойчивости к истиранию и износостойкости, прочности и вязкости разрушения, необходимой для применений, в которых используют материалы с цементированными твердыми частицами. См. справочник Kenneth J.A. Brookes, Handbook of Hardmetals and Hard Materials (International Carbide Data, 1992). Следовательно, использованные здесь "цементированные твердые частицы" и "материал из цементированных твердых частиц" относятся к композиционному материалу, содержащему не сплошную фазу твердых частиц, диспергированных в сплошной фазе связующего, и при этом композиционный материал включает по меньшей мере 60% об. не сплошной фазы твердых частиц.

В определенных вариантах воплощения изделие из композиционного материала согласно настоящему раскрытию металл или металлический сплав второй области может включать от 0 вплоть до 50% об. твердых частиц (исходя из объема металла или металлического сплава). Присутствие определенных концентраций таких частиц в металле или металлическом сплаве может улучшить износостойкость металла или сплава относительно такого же материала, лишенного таких твердых частиц, но без значительного оказания отрицательного влияния на обрабатываемость резанием металла или металлического сплава. Очевидно, присутствие вплоть до 50% об. таких частиц в металлическом сплаве не дает в результате материал из цементированных твердых частиц, как определено в настоящем описании, по меньшей мере, по той причине, что объемная доля твердых частиц является значительно меньшей, чем в материале из цементированных твердых частиц. Кроме того, было обнаружено, что в определенных изделиях из композиционного материала согласно настоящему раскрытию присутствие твердых частиц в металле или металлическом сплаве второй области может модифицировать усадочные характеристики области, для того чтобы более близко приблизиться к усадочным характеристикам первой области. Подобным образом, КТР второй области может быть отрегулирован для большей гарантии совместимости с КТР первой области, чтобы предотвратить образование напряжений в области металлургической связи, что может вызвать растрескивание.

Таким образом, в определенных вариантах воплощения согласно настоящему раскрытию металл или металлический сплав второй области изделия из композиционного материала включает от 0 вплоть до 50% об., и предпочтительно не более чем 20-30% об. твердых частиц, диспергированных в металле или металлическом сплаве. Минимальное количество твердых частиц в области металла или металлического сплава, которое оказало бы воздействие на износостойкость и/или усадочные характеристики металла или металлического сплава, как полагают, составляет приблизительно 2-5% об. Таким образом, в определенных вариантах воплощения согласно настоящему раскрытию металл или металлический сплав второй области изделия из композиционного материала включает от 2 до 50% об., и предпочтительно от 2 до 30% об. твердых частиц, диспергированных в металле или металлическом сплаве. Другие варианты воплощения могут включать от 5 до 50 процентов твердых частиц, или от 5 до 30% об. твердых частиц, диспергированных в металле или металлическом сплаве. Другие же варианты воплощения могут содержать от 2 до 20, или от 5 до 20% об. твердых частиц, диспергированных в металле или металлическом сплаве. Определенные другие варианты воплощения могут содержать от 20 до 30% об. твердых частиц, диспергированных в металле или металлическом сплаве.

Твердые частицы, включенные в первую область и, необязательно, во вторую область, могут быть выбраны из, например, группы, состоящей из карбида, нитрида, борида, силицида, оксида, а также смесей и твердых растворов из них. В одном варианте воплощения металл или металлический сплав второй области включает вплоть до 50% об. дисперсных частиц карбида вольфрама.

В определенных вариантах воплощения согласно настоящему раскрытию дисперсная фаза твердых частиц материала с цементированными твердыми частицами первой области может включать одно или более из твердых частиц, выбранных из карбида, нитрида, борида, силицида, оксида, а также твердых растворов из них. В определенных вариантах воплощения твердые частицы могут включать частицы карбида, по меньшей мере, одного переходного металла, выбранного из титана, хрома, ванадия, циркония, гафния, тантала, молибдена, ниобия и вольфрама. В других же вариантах воплощения сплошная фаза связующего для материала из цементированных твердых частиц первой области включает по меньшей мере одно из кобальта, кобальтового сплава, никеля, никелевого сплава, железа, а также железного сплава. Связующее может также включать, например, один или более элементов, выбранных из вольфрама, хрома, титана, тантала, ванадия, молибдена, ниобия, циркония, гафния, а также углерода, вплоть до пределов растворимости этих элементов в связующем. Кроме того, связующий материал может включать вплоть до 5% вес. одного или более элементов, выбранных из меди, марганца, серебра, алюминия, а также рутения. Специалисты в области техники будут осознавать, что какая-либо или все составляющие материала из цементированных твердых частиц могут быть введены в металлургический порошок, из которого материал из цементированных твердых частиц образуется в элементарном виде, в виде соединений, и/или как лигатуры.

Свойства материалов из цементированных твердых частиц, таких как цементированные карбиды, зависят от параметров, включающих среднюю крупность твердых частиц и весовую долю, или объемную долю, твердых частиц и/или связующего. Вообще, твердость и износостойкость повышаются, поскольку уменьшается размер зерна и/или уменьшается содержание связующего материала. С другой стороны, вязкость разрушения повышается, поскольку повышается размер зерна и/или повышается содержание связующего. Таким образом, есть компромисс между износостойкостью и вязкостью разрушения при выборе марки материала из цементированных частиц для любого применения. Поскольку повышается износостойкость, вязкость разрушения типично уменьшается, и наоборот.

Определенные другие варианты воплощения изделий настоящего раскрытия включают твердые частицы, содержащие частицы карбида, по меньшей мере, одного переходного металла, выбранного из титана, хрома, ванадия, циркония, гафния, тантала, молибдена, ниобия и вольфрама. В определенных других вариантах воплощения твердые частицы включают частицы карбида вольфрама. В других же вариантах воплощения частицы карбида вольфрама могут иметь средний размер зерна от 0,3 до 10 мкм.

Твердые частицы материала с цементированными твердыми частицами в первой области предпочтительно содержат от примерно 60 до примерно 98% об. от общего объема материала с цементированными твердыми частицами. Твердые частицы диспергированы в матрице связующего, что составляет от примерно 2 до 40% об. от общего объема материала из цементированных твердых частиц.

Варианты воплощения изделий из композиционного материала согласно настоящему раскрытию могут также включать гибридные цементированные карбиды, такие как, например, любой из гибридных цементированных карбидов, описанных в заявке, находящейся в процессе одновременного рассмотрения, на патент США с порядковым №10/735379, полное раскрытие которой, таким образом, включено в настоящее описание посредством этой ссылки. Например, изделие согласно настоящему раскрытию может содержать по меньшей мере первую область, включающую гибридный цементированный карбид, металлургически связанный со второй областью, содержащей одно из металла и металлического сплава. Определенные другие изделия могут содержать по меньшей мере первую область, включающую цементированные твердые частицы, вторую область, включающую по меньшей мере одно из металла и металлического сплава, при этом первая и третья области металлургически связаны со второй областью, и третью область, включающую материал из гибридного цементированного карбида.

Вообще, гибридный цементированный карбид представляет собой материал, содержащий частицы цементированного карбида, по меньшей мере одной марки, диспергированные во всей второй непререрывной фазе цементированного карбида, таким образом, образуя микроскопический композиционный материал из цементированных карбидов. Гибридные цементированные карбиды из заявки с порядковым №10/735379 имеют низкий коэффициент примыкания частиц дисперсной фазы и улучшенные свойства относительно определенных других гибридных цементированных карбидов. Предпочтительно, коэффициент примыкания дисперсной фазы гибридного цементированного карбида, включенного в варианты воплощения согласно настоящему раскрытию, меньше или равен 0,48. Также гибридный цементированный карбид, включенный в варианты воплощения согласно настоящему раскрытию, предпочтительно содержит дисперсную фазу, имеющую твердость более, чем твердость сплошной фазы гибридного цементированного карбида. Например, в определенных вариантах воплощения гибридных цементированных карбидов, включенных в одну или более областей изделий из композиционного материала согласно настоящему раскрытию, твердость дисперсной фазы в гибридном цементированном карбиде больше или равна 88 по шкале А твердости по Роквеллу (HRA-Rockwell A Hardness), и меньше или равна 95 HRA, и твердость сплошной фазы в гибридном карбиде больше или равна 78 HRA, и меньше или равна 91 HRA.

Дополнительные варианты воплощения изделий согласно настоящему раскрытию может включать гибридный цементированный карбид в одной или более областях изделий, при этом объемная доля дисперсной фазы цементированного карбида составляет менее чем 50% об. гибридного цементированного карбида, и при этом коэффициент примыкания дисперсной фазы цементированного карбида меньше или равен полуторной объемной доле дисперсной фазы цементированного карбида в гибридном цементированном карбиде.

Определенные варианты воплощения изделий согласно настоящему раскрытию включают вторую область, содержащую по меньшей мере одно из металла и металлического сплава, при этом область включает по меньшей мере одну деталь технологического стыка или другую деталь конструкции. Деталь технологического стыка, как использовано в настоящем описании, делает возможным присоединять определенные изделия, согласно настоящему раскрытию, к определенным изделиям, и функционирование как часть более крупного устройства. Детали технологического стыка могут включать, например, резьбу, прорези, шпоночные пазы, зубья или выступы, ступени, фаски, штифты и рычаги. Ранее не было возможным успешно обеспечивать такие детали технологического стыка на изделиях, образованных только из цементированных твердых частиц, для определенных ответственных применений вследствие ограниченного предела прочности на разрыв и чувствительности к надрезу материалов из цементированных твердых частиц. Изделия предшествующего уровня техники включали область металла или металлического сплава, включающую одну или более деталей технологического стыка, которые были сцеплены с областью цементированных твердых частиц методами, кроме совместного прессования и спекания. Такие изделия предшествующего уровня техники страдали из-за относительно слабой связи между областью металла или металлического сплава и областью цементированных твердых частиц, строго ограничивая возможные применения изделий.

Способ производства деталей из цементированных твердых частиц типично включает перемешивание однородных компонентов или смешивание порошкообразных ингредиентов, включающих твердые частицы и порошкообразное связующее, чтобы образовать металлургическую порошковую смесь. Металлургическая порошковая смесь может быть консолидирована или спрессована для образования неспеченной прессовки. Неспеченную прессовку потом спекают, чтобы образовать изделие или часть изделия. Согласно одному способу, металлургическую порошковую смесь консолидируют путем механического или изостатического прессования, чтобы образовать неспеченную прессовку, типично при давлениях между 10000 и 60000 psi (pounds per square inch - фунт/кв.дюйм). В определенных случаях неспеченная прессовка может быть предварительно спечена при температуре между 400°C и 1200°C, чтобы образовать "коричневую" прессовку. Неспеченную или коричневую прессовку потом спекают, чтобы автогенно связать частицы металлургического порошка и дополнительно уплотнить прессовку. В определенных вариантах воплощения порошковая прессовка может быть спечена в вакууме или водороде. В определенных вариантах воплощения прессовку спекают при большем давлении в 300-2000 psi и при температуре 1350-1500°C. После спекания изделие может быть соответствующе обработано на станке, чтобы образовать желательную форму или другие детали изделия специфической конфигурации.

Варианты воплощения настоящего раскрытия включают способы изготовления изделия из композиционного материала из спеченного металлического порошка. Один такой способ включает помещение первого металлургического порошка в первую область пустоты пресс-формы, при этом первый порошок включает твердые частицы и порошкообразное связующее. Вторую металлургическую порошковую смесь помещают во вторую область пустоты пресс-формы. Второй порошок может включать по меньшей мере одно из металлического порошка и порошка металлического сплава, выбранное из группы, состоящей из стального порошка, никелевого порошка, порошка никелевого сплава, молибденового порошка, порошка молибденового сплава, титанового порошка, порошка титанового сплава, кобальтового порошка, порошка кобальтового сплава, вольфрамового порошка и порошка вольфрамового сплава. Второй порошок может соприкасаться с первым порошком или в начале может быть отделен от первого порошка в пресс-форме с помощью разделительных устройств. В зависимости от желательного числа областей из цементированных твердых частиц и металла или металлического сплава в изделии из композиционного материала пресс-форма может быть разгорожена на дополнительные области, в которых могут размещаться дополнительные металлургические порошковые смеси. Например, пресс-форма может быть разделена на области путем помещения механических перегородок в пустоте пресс-формы, чтобы определить несколько областей, и/или путем просто наполнения областей пресс-формы разными порошками без обеспечения перегородок между смежными порошками. Металлургические порошки выбирают, чтобы достигать желательных свойств соответствующих областей изделия, как описано в настоящем описании. Материалы, использованные в вариантах воплощения способов настоящего раскрытия могут содержать любой из материалов, обсужденных в настоящем описании, но в порошковой форме, для того чтобы они могли быть спрессованы и спечены. Единожды порошки загружают в пресс-форму, удаляют любые перегородки и затем порошки консолидируются с образованием неспеченной прессовки. Порошки могут быть консолидированы, например, путем механического или изостатического прессования. Неспеченная прессовка может быть затем спечена, чтобы обеспечить изделие из композиционного материала из спеченного металлического порошка, включающее область цементированных твердых частиц, образованную из первого порошка и металлургически связанную со второй областью, образованной из второго металла или порошка металлического сплава. Например, спекание может быть осуществлено при температуре, пригодной к автогенному связыванию частиц порошка, и соответственно уплотнить изделие, как например, при температурах вплоть до 1500°C.

Обычные методы приготовления металлокерамического изделия могут использоваться для обеспечения спеченных изделий различной формы и включающих различные геометрические элементы. Такие обычные методы хорошо известны специалистам в области техники. Такие лица после рассмотрения настоящего раскрытия могут легко приспособить обычные методы для получения изделий из композиционных материалов согласно настоящему раскрытию.

Дополнительный вариант воплощения способа согласно настоящему раскрытию содержит консолидирование первого металлургического порошка в пресс-форме с образованием первой неспеченной прессовки и помещение первой неспеченной прессовки во вторую пресс-форму, при этом первая неспеченнная прессовка заполняет часть второй пресс-формы. Вторая пресс-форма может быть, по меньшей мере частично, заполнена вторым металлургическим порошком. Второй металлургический порошок и первая неспеченная прессовка могут быть консолидированы, чтобы образовать вторую неспеченную прессовку. В конце концов, вторую неспеченную прессовку спекают, чтобы дополнительно уплотнить прессовку и образовать металлургическую связь между областью первого металлургического порошка и областью второго металлургического порошка. Если необходимо, первая неспеченная прессовка может быть предварительно спечена при температуре вплоть до 1200°C, чтобы обеспечить дополнительной прочностью первую неспеченную прессовку. Такие варианты воплощения способов согласно настоящему раскрытию обеспечивают повышенную гибкость в конструктивном исполнении различных областей изделия из композиционного материала для конкретных применений. Первая неспеченная прессовка может быть конструктивно исполнена в любой желаемой форме из любого желаемого порошкового металлического материала согласно вариантам воплощения в настоящем описании. К тому же, процесс может быть повторен столько раз, сколько желательно, предпочтительно до спекания. Например, после консолидирования для образования второй неспеченной прессовки, вторую неспеченную прессовку можно поместить в третью пресс-форму с третьим металлургическим порошком, и консолидировать для образования третьей неспеченной прессовки. С помощью такого периодического процесса могут быть образованы более сложные формы. Могут быть образованы изделия, включающие множество четко определенных областей разных свойств. Например, изделие из композиционного материала настоящего раскрытия может включать материалы из цементированных твердых частиц, где желательны, например, свойства повышенной износостойкости, а также металл или металлический сплав в областях изделия, в которых желательно обеспечить детали технологического стыка.

Определенные варианты воплощения способов согласно настоящему раскрытию относятся к изделиям из композиционного материала из спеченного металлического порошка. Использованное в настоящем описании изделие из композиционного материала является предметом, который содержит по меньшей мере две области, каждая область состояла из разного материала. Изделия из композиционного материала из спеченного металлического порошка согласно настоящему раскрытию включают по меньшей мере первую область, которая включает цементированные твердые частицы, металлургически связанную со второй областью, которая включает, по меньшей мере, одно из металла или металлического сплава. Два неограничивающих примера изделий из композиционного материала согласно настоящему раскрытию показаны на фиг.1А. Изделие 100 из спеченного порошка включает первую область в виде области 110 из цементированного карбида, металлургически связанной с никелевой областью 112. Изделие 200 из спеченного металлического порошка включает первую область в виде области 210 из цементированного карбида, металлургически связанную со второй областью в виде никелевой области 212 с резьбой.

В изделиях из композиционного материала согласно настоящему раскрытию цементированные твердые частицы первой области представляют собой композиционный материал, включающий не сплошную фазу твердых частиц, диспергированную в сплошной фазе связующего. Металл или металлический сплав, включенный во вторую область, является одним или более выбранным из стали, никеля, никелевого сплава, титана, титанового сплава, молибдена, молибденового сплава, кобальта, кобальтового сплава, вольфрама, а также вольфрамового сплава. Две области образуются из металлургических порошков, которые прессуют и спекают вместе. Во время спекания металлургическая связь образуется между первой и второй областями, например, на границе раздела между цементированными твердыми частицами в первой области и металлом или металлическим сплавом во второй области.

В вариантах воплощения способов настоящего раскрытия, настоящие авторы изобретения нашли, что металлургическая связь, которая образуется между первой областью (включающей цементированные твердые частицы) и второй областью (включающей, по меньшей мере, одно из металла и металлического сплава) во время спекания, является поразительно и неожиданно сильной. В различных вариантах воплощения, полученных согласно настоящему раскрытию, металлургическая связь между первой и второй областями является свободной от значительных дефектов, включая трещины. Такие дефекты связи обычно присутствуют, если используются обычные технологии для связывания материала из цементированных твердых частиц с металлом или металлическим сплавом. Металлургическая связь, образовавшаяся согласно настоящему раскрытию, образуется непосредственно между первой и второй областями на микроструктурном уровне, и является значительно более сильной, чем связи, образовавшиеся с помощью технологий предшествующего уровня техники, чтобы связать цементированные карбиды и металл или металлические сплавы, такой как технология литья, обсужденная в патенте США №5359772 Карлссона, который описан выше. Металлургическая связь, образовавшаяся способом прессования и спекания с использованием материалов, перечисленных в настоящем описании, исключает напряжения и растрескивание, полученные на практике другими способами соединения. Полагают, что это является, по меньшей мере частично, результатом природы сильной металлической связи, образовавшейся способом настоящего раскрытия, и также является результатом совместимости материалов, использованных в настоящем способе. Было найдено, что не все металлы и металлические сплавы могут спекаться с цементированными твердыми частицами, такими как цементированный карбид. Также, сильная связь, образовавшаяся согласно настоящему раскрытию, эффективно противодействует напряжениям, получающимся от различий в свойствах теплового расширения соединенных материалов, так что не образуется никаких трещин на границе раздела между первой и второй областями изделий из композиционного материала.

В определенных вариантах воплощения способов согласно настоящему раскрытию первая область, содержащая цементированные твердые частицы, имеет толщину более чем 100 микрон. Также, в определенных вариантах воплощения первая область имеет толщину больше, чем покрытие.

Варианты воплощения способов, описанных в настоящем описании, достигают неожиданно и поразительно сильной металлургической связи между первой областью (включающей цементированные твердые частицы) и второй областью (включающей, по меньшей мере, одно из металла и металлического сплава) изделия из композиционного материала. В определенных вариантах воплощения способов согласно настоящему раскрытию образование превосходной связи между первой и второй областями комбинируют с этапом введения полезных деталей конструкции, таких как резьба или шпоночные пазы, во второй области композиционного материала, чтобы обеспечить прочное и долговечное изделие из композиционного материала, которое можно использовать во множестве применений, или приспособить для соединения с другими изделиями с целью использования в специфических применениях.

В определенных вариантах воплощения способов согласно настоящему раскрытию первая и вторая области, каждая, имеют толщину более 100 микрон. В определенных других вариантах воплощения каждая из первой и второй областей имеет толщину более чем 0,1 сантиметра. В других же вариантах воплощения первая и вторая области, каждая, имеют толщину более чем 0,5 сантиметра. Определенные другие варианты воплощения согласно настоящему раскрытию включают первую и вторую области, имеющие толщину более 1 сантиметра. Другие же варианты воплощения содержат первую и вторую области, имеющие толщину более чем 5 сантиметров. Также, в определенных вариантах воплощения способов согласно настоящему раскрытию, по меньшей мере вторая область или другая область изделия из композиционного материала из спеченного металлического порошка имеет толщину, достаточную для области, чтобы включать детали технологического стыка, такие как резьба или шпоночные пазы, так что изделие из композиционного материала может быть прикреплено к другому изделию посредством деталей технологического стыка.

В других вариантах воплощения согласно способам настоящего раскрытия металл или металлический сплав второй области имеет теплопроводность меньше, чем теплопроводность материала из цементированных твердых частиц первой области, при этом обе теплопроводности оцениваются при комнатной температуре (20°C). Не ограничиваясь какой-либо конкретной теорией, полагают, что металл или металлический сплав второй области должен иметь теплопроводность, которая меньше, чем теплопроводность материала из цементированных твердых частиц первой области, для того чтобы образовать металлургическую связь между первой и второй областями, имеющую достаточную прочность для определенных ответственных применений материалов из цементированных твердых частиц. В определенных вариантах воплощения только металлы или металлические сплавы, имеющие теплопроводность меньше, чем цементированный карбид, могут быть использованы во второй области. В определенных вариантах воплощения вторая область, или любой металл или металлический сплав второй области, имеет теплопроводность менее чем 100 Вт/м·К. В других вариантах воплощения вторая область, или любой металл или металлический сплав второй области, может иметь теплопроводность менее чем 90 Вт/м·К.

В определенных других вариантах воплощения способов согласно настоящему раскрытию металл или металлический сплав второй области изделия из композиционного материала имеет температуру плавления больше, чем 1200°C. Не ограничиваясь какой-либо конкретной теорией, полагают, что металл или металлический сплав второй области должен иметь температуру плавления больше, чем 1200°C, чтобы образовать металлургическую связь с материалом из цементированных твердых частиц первой области с прочностью связи, достаточной для определенных ответственных применений материалов из цементированных твердых частиц. В других вариантах воплощения металл или металлический сплав второй области изделия из композиционного материала имеет температуру плавления больше, чем 1275°C. В некоторых вариантах воплощения температура плавления металла или металлического сплава второй области является большей, чем чугуна.

Согласно настоящему раскрытию, материал из цементированных твердых частиц, включенный в первую область, должен включать по меньшей мере 60% об. дисперсных твердых частиц. Если материал из цементированных твердых частиц включает менее чем 60% об. твердых частиц, то материал из цементированных твердых частиц потеряет требуемую комбинацию стойкости к истиранию и износостойкости, прочности, а также ударной вязкости, требуемую для применений, в которых используются материалы из цементированных твердых частиц. Следовательно, использованное в настоящем описании "цементированные твердые частицы" и "материал из цементированных твердых частиц" относится к композиционному материалу, содержащему не сплошную фазу твердых частиц, диспергированных в сплошном связующем материале, и при этом композиционный материал включает по меньшей мере 60% об. не сплошной фазы твердых частиц.

В определенных вариантах воплощения способов изготовления изделий из композиционных материалов согласно настоящему раскрытию металл или металлический сплав второй области может включать от 0 до 50% об. твердых частиц (исходя из объема металла или металлического сплава). Присутствие определенных концентраций таких частиц в металле или металлическом сплаве может улучшить износостойкость металла или сплава относительно такого же материала, лишенного таких твердых частиц, но без значительно неблагоприятного оказания влияния на обрабатываемость резанием металла или металлического сплава. Очевидно, присутствие вплоть до 50% об. таких частиц в металлическом сплаве не дает в результате в материале из цементированных твердых частиц, как определено в настоящем описании, по меньшей мере, такой причины, что объемная доля твердых частиц является значительно меньшей, чем в материале из цементированных твердых частиц. К тому же, было найдено, что в определенных изделиях из композиционного материала, согласно настоящему раскрытию, присутствие твердых частиц в металле или металлическом сплаве второй области может модифицировать усадочные характеристики области, для того чтобы ближе приблизиться к усадочным характеристикам первой области. Таким образом, КТР второй области может быть так отрегулирован, чтобы больше гарантировать совместимость с КТР первой области для предотвращения образования напряжений в области металлургической связи, которые могли бы вызвать растрескивание.

Таким образом, в определенных вариантах воплощения способов, согласно настоящему раскрытию, металл или металлический сплав второй области изделия из композиционного материала включает от 0 до 50% об., и предпочтительно не более чем 20-30% об. твердых частиц, диспергированных в металле или металлическом сплаве. Минимальное количество твердых частиц в области металла или металлического сплава, которое влияло бы на износостойкость и/или усадочные характеристики металла или металлического сплава, как полагают, составляет от примерно 2 до 5% об. Таким образом, в определенных вариантах воплощения согласно настоящему раскрытию, металлический сплав второй области изделия из композиционного материала включает от 2 до 50% об., и предпочтительно от 2 до 30% об. твердых частиц, диспергированных в металле или металлическом сплаве. Другие варианты воплощения могут включать от 5 до 50% твердых частиц, или от 5 до 30% об. твердых частиц, диспергированных в металле или металлическом сплаве. Другие же варианты воплощения могут содержать от 2 до 20, или от 5 до 20% об. твердых частиц, диспергированных в металле или металлическом сплаве. Определенные другие варианты воплощения могут содержать от 20 до 30% об. твердых частиц, диспергированных в металле или металлическом сплаве.

Твердые частицы, включенные в первую область и, необязательно, во вторую область, могут быть выбраны из, например, группы, состоящей из карбида, нитрида, борида, силицида, оксида и смесей и твердых растворов из них. В одном варианте воплощения металл или металлический сплав второй области включает вплоть до 50% об. дисперсных частиц карбида вольфрама.

В определенных вариантах воплощения способов, согласно настоящему раскрытию, дисперсная фаза твердых частиц материала из цементированных твердых частиц первой области может включать одно или более из твердых частиц, выбранных из карбида, нитрида, борида, силицида, оксида и твердых растворов из них. В определенных вариантах твердые частицы могут включать частицы карбида, по меньшей мере, одного переходного металла, выбранного из титана, хрома, ванадия, циркония, гафния, тантала, молибдена, ниобия и вольфрама. В других же вариантах воплощения сплошная фаза связующего в материале из цементированных твердых частиц первой области включает, по меньшей мере, одно из кобальта, кобальтового сплава, никеля, никелевого сплава, железа и железного сплава. Связующий материал может включать, например, один или более элементов, выбранных из вольфрама, хрома, титана, тантала, ванадия, молибдена, ниобия, циркония, гафния и углерода, вплоть до пределов растворимости этих элементов в связующем. К тому же, связующий материал может включать вплоть до 5% вес. одного или более элементов, выбранных из меди, марганца, серебра, алюминия и рутения. Специалисты в области техники будут отдавать себе отчет, что любая, или все, из составных частей материала из цементированных твердых частиц может быть введена в металлургический порошок, из которого образуется материал из цементированных твердых частиц, в элементарной форме, как соединения, и/или как лигатуры.

Свойства материалов из цементированных твердых частиц, таких как цементированные карбиды, зависят от параметров, включающих средний размер зерен твердых частиц, и весовую долю или объемную долю твердых частиц и/или связующего. Вообще, твердость и износостойкость повышаются, поскольку размер зерна уменьшается и/или уменьшается содержание связующего. С другой стороны, вязкость разрушения повышается, поскольку размер зерен увеличивается и/или содержание связующего увеличивается. Таким образом, есть компромисс между износостойкостью и вязкостью разрушения при выборе марки материала из цементированных твердых частиц для любого применения. Поскольку износостойкость повышается, вязкость разрушения типично уменьшается, и наоборот.

Определенные другие варианты воплощения способов, чтобы изготовить изделия настоящего раскрытия, включают твердые частицы, содержащие частицы карбидов, по меньшей мере, одного переходного металла, выбранного из титана, хрома, ванадия, циркония, гафния, тантала, молибдена, ниобия и вольфрама. В определенных других вариантах воплощения, твердые частицы включают частицы карбида вольфрама. В других же вариантах воплощения частицы карбида вольфрама могут иметь средний размер зерен от 0,3 до 10 мкм.

Твердые частицы материала из цементированных твердых частиц в первой области предпочтительно содержат от примерно 60 до примерно 98% об. от общего объема материала из цементированных твердых частиц. Твердые частицы диспергированы в матрице связующего, что предпочтительно составляет от примерно 2 до примерно 40% об. от общего объема материала из цементированных твердых частиц.

Варианты воплощения способов для изготовления изделий из композиционного материала согласно настоящему раскрытию могут также включать гибридные цементированные карбиды, такие как, например, любой из цементированных карбидов, описанных в находящейся одновременно на рассмотрении заявке на патент Соединенных Штатов с порядковым №10/735379, полное раскрытие которого включено таким образом в настоящее описание посредством этой ссылки. Например, изделие согласно настоящему раскрытию может содержать по меньшей мере первую область, включающую гибридный цементированный карбид, металлургически связанный со второй областью, содержащей одно из металла и металлического сплава. Определенные другие изделия могут содержать по меньшей мере первую область, включающую цементированные твердые частицы, вторую область, включающую по меньшей мере одно из металла и металлического сплава, и третью область, включающую материал из гибридного цементированного карбида, при этом первая и третья области металлургически связаны со второй областью.

Вообще, гибридный цементированный карбид представляет собой материал, содержащий частицы по меньшей мере одной марки цементированного карбида, диспергированные во всей второй сплошной фазе цементированного карбида, таким образом, образуя микроскопический композиционный материал из цементированных карбидов. Цементированный гибрид заявки порядковый № 10/735379 имеет низкий коэффициент примыкания частиц дисперсной фазы и улучшенные свойства относительно определенных других гибридных цементированных карбидов. Предпочтительно, коэффициент примыкания дисперсной фазы гибридного цементированного карбида, включенного в варианты воплощения согласно настоящему раскрытию, меньше или равен 0,48. Также, гибридный цементированный карбид, включенный в варианты воплощения согласно настоящему раскрытию, предпочтительно содержит дисперсную фазу, имеющую твердость больше, чем твердость сплошной фазы гибридного цементированного карбида. Например, в определенных вариантах воплощения гибридных цементированных карбидов, включенных в одну или более областей изделий из композиционного материала, согласно настоящему раскрытию твердость дисперсной фазы в гибридном цементированном карбиде предпочтительно больше или равна 88 по шкале А твердости по Роквеллу (HRA), и меньше или равна 95 HRA, и твердость сплошной фазы в гибридном карбиде больше или равна 78 HRA, и меньше или равна 91 HRA.

Дополнительные варианты воплощения способов для изготовления изделий согласно настоящему раскрытию могут включать гибридный цементированный карбид в одной или более областях изделий, при этом объемная доля дисперсной фазы цементированного карбида составляет менее чем 50% об. гибридного цементированного карбида, и при этом коэффициент примыкания дисперсной фазы цементированного карбида меньше или равен полуторной объемной доле дисперсной фазы цементированного карбида в гибридном цементированном карбиде.

Определенные варианты воплощения способов для изготовления изделий, согласно настоящему раскрытию, включают образование детали технологического стыка или другого технологического стыка по меньшей мере во второй области, включающей по меньшей мере одно из металла и металлического сплава. Деталь механического стыка, как использовано в настоящем описании, делает возможными определенные изделия согласно настоящему раскрытию, присоединяемые к определенным другим изделиям, и функционирование как часть большего устройства. Детали механического стыка могут включать, например, резьбу, прорези, шпоночные пазы, зубья или выступы, ступени, фаски, штифты и рычаги. Ранее не было возможно успешно включать такие детали технологического стыка в изделия, образованные исключительно из цементированных твердых частиц для определенных ответственных применений из-за ограниченной прочности на разрыв и чувствительности к надрезу материалов из цементированных твердых частиц. Изделия предшествующего уровня техники включают область металла или металлического сплава, включающую одну или более деталей механического стыка, которые были прикреплены посредством другого, нежели совместное прессование и спекание с областью из цементированных твердых частиц. Такие изделия предшествующего уровня техники страдали от относительно слабой связи между областью металла или металлического сплава и областью из цементированных твердых частиц, строго ограничивая возможные применения изделий.

Пример 1

Фиг.1А показывает изделия 100, 200 из металлического композиционного материала цементированный карбид-металлический сплав, состоящие из части 110, 210 из цементированного карбида, металлургически связанной с никелевой частью 112, 212, которая была изготовлена с использованием следующего способа согласно настоящему раскрытию. Слой цементированного порошка карбида (коммерчески доступного от ATI FirthSterling, Madison, Alabama, USA, как FL30™ порошок), состоящий из 70% карбида вольфрама, 18% кобальта и 12% никеля, помещали в пресс-форму в контакте со слоем никелевого порошка (коммерчески доступного от Inco Special Products, Wyckoff, New Jersey, USA, как высокочистый никель Inco Type 123) и прессовали совместно, чтобы образовать единую неспеченную прессовку, состоящую из двух отдельных слоев консолидированных порошковых материалов. Прессование (или консолидирование) проводили на 100-тонном гидравлическом прессе, используя давление прессования приблизительно 20000 psi. Получающаяся неспеченная прессовка представляла собой цилиндр приблизительно 1,5 дюйма в диаметре и приблизительно 2 дюйма в длину. Слой цементированного карбида составлял приблизительно 0,7 дюймов в длину, и никелевый слой составлял приблизительно 1,3 дюйма в длину. После прессования прессовку из композиционного материала спекали в вакуумной печи при 1380°C. Во время прессования линейная усадка прессовки составляла приблизительно 18% вдоль любого направления. Изделия из спеченного композиционного материала шлифовали по внешнему диаметру, и вытачивали резьбу в никелевой части 212 одного из изделий. Фиг.1В представляет собой микрофотографию, показывающую микроструктуру изделий 100 и 200 на границе раздела материала 300 из цементированного карбида и никелевого материала 301. Фиг.1В ясно показывает части цементированного карбида и никелевую, металлургически связанные в области 302 границы раздела. Не было заметно никаких трещин в области поверхности раздела.

Пример 2

Фиг.2 показывает изделие 400 из композиционного материала цементированный карбид-металлический сплав, которое было получено с помощью технологий прессования порошкового металла и спекания согласно настоящему раскрытию, и включало три отдельных слоя. Первый слой 401 состоял из цементированного карбида, образованного из FL30™ (см. выше). Второй слой 402 состоял из никеля, образованного из никелевого порошка, и третий слой 403 состоял из стали, образованной из стального порошка. Способ, использованный для изготовления композиционного материала, был по существу идентичным способу, использованному в примере 1, исключая то, что три слоя порошков прессовали вместе, чтобы образовать неспеченную прессовку, вместо двух слоев. Три слоя оказались однородно металлургически связанными, чтобы образовать изделие из композиционного материала. Никаких трещин не было заметно снаружи спеченного изделия вблизи от границы раздела между областями из цементированного карбида и никеля.

Пример 3

Изделие из композиционного материала, состоящее из части из цементированного карбида и части из вольфрамового сплава, изготавливали согласно настоящему раскрытию, используя следующий метод. Слой порошка из цементированного карбида (FL30™ порошок) размещали в пресс-форме в контакте со слоем порошка вольфрамового сплава (состоящего из 70% вольфрама, 24% никеля и 6% меди) и прессовали совместно, чтобы образовать единую неспеченную прессовку из композиционного материала, состоящую из двух отдельных слоев консолидированных порошков. Прессование (или консолидацию) проводили на 100-тонном гидравлическом прессе, используя давление прессования приблизительно 20000 psi. Неспеченная прессовка представляла собой цилиндр приблизительно 1,5 дюйма в диаметре и приблизительно 2 дюйма в длину. Слой цементированного карбида составлял приблизительно 1,0 дюйм по длине, и слой вольфрамового сплава составлял также приблизительно 1,0 дюйм по длине. После прессования прессовку из композиционного материала спекали при 1400°C в водороде, который минимизирует или исключает окисление при спекании вольфрамовых сплавов. Во время спекания линейная усадка прессовки составляла приблизительно 18% вдоль любого направления. Фиг.3 иллюстрирует микрофотографию, которая ясно показывает части 502 цементированного карбида и 500 вольфрамового сплава, металлургически связанных на границе раздела 501. Никакого растрескивания не было заметно в области границы раздела.

Хотя предшествующее описание обязательно представляет только ограниченное число вариантов воплощения, специалисты, имеющие отношение к области техники, будут понимать, что такими специалистами могут быть сделаны разные изменения в предмете и других деталях примеров, которые описали и иллюстрировали в настоящем описании, и все такие модификации будут оставаться в принципе и объеме настоящего раскрытия, как точно выражено в настоящем описании и прилагаемой формуле изобретения. Например, хотя настоящее раскрытие обязательно представляет только ограниченное число вариантов воплощения ротационных напильников, сконструированных согласно настоящему раскрытию, будет понятно, что настоящее раскрытие и связанная формула изобретения этим не ограничены. Специалисты легко идентифицируют дополнительные конструктивные исполнения ротационных напильников и могут спроектировать и создать дополнительные ротационные напильники в направлении и по сущности обязательно ограниченного числа вариантов воплощения, обсужденных в настоящем описании. Поэтому понятно, что настоящее изобретение не ограничено конкретными вариантами воплощения, раскрытыми или введенными в настоящее описание, но намерено охватывать модификации, которые заключены в принципе и объеме изобретения, как определено формулой изобретения.

Специалисты в данной области техники могут также оценить, что изменения могут быть сделаны в упомянутых ранее вариантах воплощения без выхода за пределы сущности этого изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНЫЕ ВРАЩАЮЩИЕСЯ РЕЖУЩИЕ ИНСТРУМЕНТЫ ИЗ ЦЕМЕНТИРОВАННОГО КАРБИДА И ЗАГОТОВКИ ДЛЯ ВРАЩАЮЩЕГОСЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2536015C2 |

| КОМПОЗИЦИОННЫЕ РЕЖУЩИЕ ПЛАСТИНЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2429944C2 |

| БУРОВОЕ ДОЛОТО И ДРУГИЕ ИЗДЕЛИЯ, СОДЕРЖАЩИЕ ЦЕМЕНТИРОВАННЫЙ КАРБИД | 2009 |

|

RU2508178C2 |

| МОДУЛЬНОЕ БУРОВОЕ ДОЛОТО С НЕПОДВИЖНЫМИ РЕЖУЩИМИ ЭЛЕМЕНТАМИ, КОРПУС ДАННОГО МОДУЛЬНОГО БУРОВОГО ДОЛОТА И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2432445C2 |

| БУРОВОЕ ДОЛОТО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2376442C2 |

| КОМПОЗИЦИОННЫЕ ИЗДЕЛИЯ | 2008 |

|

RU2467085C2 |

| АБРАЗИВНАЯ ПРЕССОВКА ИЗ ПОЛИКРИСТАЛЛИЧЕСКОГО АЛМАЗА | 2007 |

|

RU2466200C2 |

| СВЕРХТВЕРДЫЕ АЛМАЗНЫЕ КОМПОЗИТЫ | 2008 |

|

RU2463372C2 |

| ТВЕРДОСПЛАВНОЕ ТЕЛО | 2010 |

|

RU2521937C2 |

| КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ С ЗАЛИТЫМ ЦЕМЕНТИРОВАННЫМ КАРБИДОМ | 2008 |

|

RU2479379C2 |

Изобретение относится к порошковой металлургии, в частности к получению композиционных изделий, содержащих цементированные твердые частицы. Композитное изделие содержит первую область, металлургически связанную со второй областью, имеющей толщину более 100 мкм. Первая область содержит материал из цементированных твердых частиц, в котором по меньшей мере 60 об.% твердых частиц. Вторая область содержит металл или металлический сплав, выбранный из группы, включающей сталь, никель, никелевый сплав, титан, титановый сплав, молибден, молибденовый сплав, кобальт, кобальтовый сплав, вольфрам и вольфрамовый сплав, и от 0 до 50 об.% твердых частиц. Изделие получено путем прессования и спекания первого металлического порошка, включающего твердые частицы и порошковое связующее, и второго металлического порошка, включающего металл или металлический сплав и от 0 до 50 об.% твердых частиц. Обеспечивается высокая прочность связи между областями композита за счет исключения дефектов на границе раздела и высокая прочность на разрыв. 2 н. и 31 з.п. ф-лы, 3 ил., 3 пр.

1. Композитное изделие из спеченного металлического порошка, содержащее

первую область, содержащую материал из цементированных твердых частиц, содержащий по меньшей мере 60 об.% твердых частиц, и

вторую область, содержащую одно из металла и металлического сплава, выбранное из стали, никеля, никелевого сплава, титана, титанового сплава, молибдена, молибденового сплава, кобальта, кобальтового сплава, вольфрама и вольфрамового сплава, и от 0 вплоть до 50 об.% твердых частиц,

причем первая область металлургически связана со второй областью, и первая область и вторая область имеют толщину более чем 100 мкм.

2. Композитное изделие по п.1, в котором металл или металлический сплав второй области имеет теплопроводность меньше, чем теплопроводность цементированных твердых частиц.

3. Композитное изделие по п.2, в котором металл или металлический сплав второй области имеет теплопроводность меньше, чем 100 Вт/м·К.

4. Композитное изделие по п.1, в котором металл или металлический сплав второй области имеет температуру плавления больше 1200°С.

5. Композитное изделие по п.1, в котором металл или металлический сплав второй области содержит вплоть до 50 об.% одних или более твердых частиц, выбранных из карбида, нитрида, силицида, оксида и их твердых растворов.

6. Композитное изделие по п.1, в котором металл или металлический сплав второй области содержит вплоть до 50 об.% частиц карбида вольфрама.

7. Композитное изделие по п.1, в котором цементированные твердые частицы включают твердые частицы, диспергированные в сплошной фазе связующего.

8. Композитное изделие по п.7, в котором твердые частицы включают одни ли более частицы, выбранные из карбида, нитрида, борида, силицида, оксида и их твердых растворов, и фаза связующего содержит по меньшей мере одно из кобальта, кобальтового сплава, молибдена, молибденового сплава, никеля, никелевого сплава, железа и железного сплава.

9. Композитное изделие по п.7, в котором твердые частицы включают частицы карбида по меньшей мере одного переходного металла, выбранного из титана, хрома, ванадия, циркония, гафния, тантала, молибдена, ниобия и вольфрама.

10. Композитное изделие по п.1, в котором цементированные твердые частицы включают частицы карбида вольфрама.

11. Композитное изделие по п.10, в котором частицы карбида вольфрама имеют средний размер зерен от 0,3 до 10 мкм.

12. Композитное изделие по п.7, в котором фаза связующего содержит кобальт.

13. Композитное изделие по п.1, в котором цементированные твердые частицы содержат от 2 до 40 об.% сплошной фазы связующего и от 60 до 98 об.% твердых частиц, диспергированных в сплошной фазе связующего.

14. Композитное изделие по п.1, в котором материал из цементированных твердых частиц включает гибридный цементированный карбид.

15. Композитное изделие по п.14, в котором частицы гибридного цементированного карбида включают

сплошную фазу цементированного карбида и

дисперсную фазу цементированного карбида, диспергированную в сплошной фазе цементированного карбида, где коэффициент примыкания дисперсной фазы цементированного карбида в частицах гибридного цементированного карбида меньше или равен 0,48.

16. Композитное изделие по п.14, в котором объемная доля дисперсной фазы цементированного карбида в частицах гибридного цементированного карбида составляет меньше 50 об.%, и коэффициент примыкания дисперсной фазы цементированного карбида в фазе гибридного цементированного карбида меньше или равен полуторной объемной доле дисперсной фазы в частицах гибридного цементированного карбида.

17. Способ изготовления композитного изделия из спеченного металлического порошка, включающий

получение первого порошка в первой области пресс-формы, причем первый порошок содержит твердые частицы и порошкообразное связующее, и первый порошок содержит по меньшей мере 60 об.% твердых частиц;

получение второго порошка во второй области пресс-формы, при этом второй порошок контактирует с первым порошком и включает по меньшей мере одно из металлического порошка и металлического сплава, выбранное из стального порошка, никелевого порошка, порошка никелевого сплава, молибденового порошка, порошка молибденового сплава, титанового порошка, порошка титанового сплава, кобальтового порошка, порошка кобальтового сплава, вольфрамового порошка и порошка вольфрамового сплава, и от 0 до 50 об.% твердых частиц;

консолидирование первого порошка и второго порошка в пресс-форме, чтобы обеспечить неспеченную прессовку и

спекание неспеченной прессовки для получения композитного изделия из спеченного металлического порошка, содержащее область цементированных твердых частиц, образованную из первого порошка, и металлургически связанную с металлической второй областью, образованной из второго порошка.

18. Способ по п.17, в котором теплопроводность металлической второй области меньше, чем теплопроводность области цементированных твердых частиц.

19. Способ по п.18, в котором теплопроводность металлической второй области составляет менее 100 Вт/м·К.

20. Способ по п.17, в котором температура плавления металлической второй области составляет больше 1200°С.

21. Способ по п.17, в котором металлическая вторая область содержит вплоть до 50 об.% одних или более твердых частиц, выбранных из группы, состоящей из карбида, нитрида, борида, силицида, оксида и их твердых растворов.

22. Способ по п.17, в котором металлическая вторая область содержит вплоть до 50 об.% частиц карбида вольфрама.

23. Способ по п.17, в котором область цементированных твердых частиц содержит частицы, диспергированные в сплошной фазе связующего.

24. Способ по п.23, в котором твердые частицы включают одни или более твердых частиц, выбранных из карбида, нитрида, борида, силицида, оксида, и их твердых растворов, и фаза связующего содержит по меньшей мере одно из кобальта, кобальтового сплава, молибдена, молибденового сплава, никеля, никелевого сплава, железа и железного сплава.

25. Способ по п.23, в котором твердые частицы включают частицы карбида по меньшей мере одного переходного металла, выбранного из титана, хрома, ванадия, циркония, гафния, тантала, молибдена, ниобия и вольфрама.

26. Способ по п.17, в котором область цементированных твердых частиц содержит частицы карбида вольфрама.

27. Способ по п.26, в котором частицы карбида вольфрама имеют средний размер зерен от 0,3 до 10 мкм.

28. Способ по п.23, в котором фаза связующего содержит кобальт.

29. Способ по п.17, в котором область цементированных твердых частиц содержит от 2 до 40 об.% сплошной фазы связующего и от 60 до 98 об.% твердых частиц, диспергированных в сплошной фазе связующего.

30. Способ по п.17, в котором область цементированных частиц содержит частицы гибридного цементированного карбида.

31. Способ по п.30, в котором частицы гибридного цементированного карбида содержат

сплошную фазу цементированного карбида и

дисперсную фазу цементированного карбида, диспергированную в сплошной фазе цементированного карбида,

при этом коэффициент примыкания дисперсной фазы цементированного карбида в частицах гибридного цементированного карбида меньше или равен 0,48.

32. Способ по п.31, в котором объемная доля дисперсной фазы цементированного карбида в частицах гибридного цементированного карбида меньше 50 об.%, и коэффициент примыкания дисперсной фазы цементированного карбида в частицах гибридного цементированного карбида меньше или равен полуторной объемной доле дисперсной фазы в частицах гибридного цементированного карбида.

33. Способ по п.17, в котором металлическая вторая область имеет толщину по меньшей мере 100 мкм.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| ИЗДЕЛИЯ ИЗ КОМПОЗИТНОГО КЕРМЕТА | 1995 |

|

RU2135328C1 |

| Слоистый материал для режущего инструмента | 1991 |

|

SU1801141A3 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 6511265 B1, 28.01.2003. | |||

Авторы

Даты

2013-11-20—Публикация

2009-06-02—Подача