Изобретение относится к способам получения прокладок склеивающих на основе эпоксидных смол и стеклотканей, применяемых для изготовления многослойных печатных плат, в том числе гибко-жестких.

Известен способ получения препрега, описанный в патенте RU 2028322, в котором описан способ получения препрега на эпоксидном связующем, содержащем эпоксидную диановую смолу и отверждающую систему на основе аминного отвердителя холодного отверждения, включает раздельную пропитку волокнистого наполнителя компонентами связующего и сушку: предварительно осуществляют пропитку смолой, а затем отверждающей системой при массовом соотношении смолы и отвердителя в препреге 3,1-7,2:1 и количестве связующего, равным 32-77 мас. %. Применяют отверждающую систему, состоящую из воды и отвердителя при их массовом соотношении 1:1,5-1:2,5 соответственно. Применяют отверждающую систему, состоящую из матричного полимера, выбранного из группы, содержащей бустилат М, поливинилацетат и полиэтиленоксид, воды и отвердителя при их массовом соотношении 4:4:1,6-4:1:3 соответственно.

Недостатком аналога является высокое коробление многослойной печатной платы, изготовленной с применением склеивающей прокладки полученной данным способом.

Прототипом является способ пропитки раствором полимерной композиции с последующим удалением растворителя - сушкой, описанный в http://www.mosizolit.ru/tehnologii/, по которому в реактор при включенной мешалке последовательно загружают растворитель, эпоксидную смолу, отвердители, ускорители, наполнители, перемешивают до полного растворения эпоксидной смолы при температуре 20-30°С. Обычно концентрация раствора 40%.

Полученным раствором пропитывают стеклоткань, которую сушат при температуре 130-240°С в течение 4-10 мин.

Недостатком прототипа является высокое коробление многослойной печатной платы, изготовленной с применением склеивающей прокладки полученной этим способом.

Задачей изобретения является создание способа, который позволит улучшить свойства получаемых склеивающих прокладок, изготавливаемых с применением бутадиеннитрилстиролкарбоксилатного полимера и кремнеорганического вещества, в частности снизить показатель коробления многослойных печатных плат возникающего после воздействия температуры (204±1)°С в течение 600±6 с.

Сущность данного изобретения заключается в изменении традиционного состава растворителей, а именно, введение химически нейтрального кремнеорганического вещества тетраметилсилана в качестве растворителя.

Осуществление способа:

1. В реактор при включенной мешалке последовательно загружают (масс. ч):

- растворитель - смесь толуола и ацетона в соотношении 1:1-100;

- растворитель - тетраметилсилан - в количестве согласно примерам 1-3;

- эпоксидную диановую смолу - 100;

- сферические частицы бутадиеннитрилстиролкарбоксилатного полимера - 2,2;

- кремнеорганическое вещество

ди[окси{три(метилфенилсилокси)}]ди[окси{три(дифенилсилокси)}]титан - 3

- 4,4'-диаминодифенилсульфон - 14;

- ацетилацетонат никеля - 0,4.

2. Перемешивают до полного растворения эпоксидной смолы при температуре 20-30°С.

3. Полученным раствором пропитывают стеклоткань (130 масс. ч.).

4. Пропитанную раствором стеклоткань сушат при температуре 130-240°С в течение 4-10 минут.

В процессе сушки стеклоткани растворители - тетраметилсилан и смесь толуола и ацетона, улетучиваются и в составе склеивающей прокладки не остаются, благодаря их воздействию в процессе пропитывания стеклоткани, склеивающая прокладка приобретает улучшенные характеристики, что выражается в снижении коробления конечного изделия - многослойной печатной платы. Нижняя граница температурного диапазона сушки связана с тем, что при температуре ниже 20°С снижается вязкость раствора, что осложняет процесс перемешивания до полного растворения компонентов, а также дальнейшей пропитки раствором стеклоткани, это приводит к увеличению процента заводского брака при изготовлении склеивающих прокладок. При температуре выше 30°С ацетон интенсивно испаряется что ведет к изменению соотношения растворителей ацетон:толуол и изменению свойств склеивающей прокладки.

Применяемый в составе бутадиеннитрилстиролкарбоксилатный полимер представляет собой порошок сферических частиц полимера субмикронного размера (от 10-8 до 10-7 м) сополимера бутадиена, нитрила акриловой кислоты, стирола, метакриловой кислоты диаметром от 10-8 до 10-7 м, количество элементарных звеньев бутадиена составляет 60-80, количество элементарных звеньев нитрила акриловой кислоты составляет 45-60, количество элементарных звеньев стирола составляет 18-24, количество элементарных звеньев метакриловой кислоты составляет 1, а кремнеорганическое вещество ди[окси{три(метилфенилсилокси)}]ди[окси{три(дифенилсилокси)}]титана имеет общую формулу [HO(CH3C6H5SiO)3]2Ti{[OSi(C6H5)2]3OH}2.

Сушка пропитанной стеклоткани при температуре 240-243°С в течение 4-4,5 минут способствует быстрому принятию склеивающей прокладкой необходимых свойств, при этом сохраняя ее клейкость, что позволяет добиться максимального эффекта в снижении коробления многослойной печатной платы, примеры разных режимов сушки приведены в таблице 1 (проверка выполнялась на склеивающих прокладках, изготовленных по примеру 2).

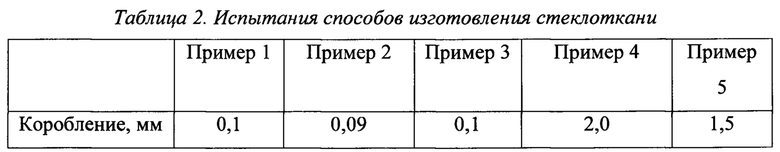

Для сравнения способов получения склеивающей прокладки, было проведено испытание, в результате которого склеивающую прокладку изготовили по способам, описанным в аналоге и прототипе, а также три раза по вновь разработанному способу, с добавлением разного количества тетраметилсилана. Далее из полученных склеивающих прокладок вырезаются листы размером 200×200 мм, помещают два листа между слоями печатной платы и прессуют при температуре (185±1)°С в течение 2 часов и давлении 12 МПа, после чего печатную плату подвергают воздействию температуры (204±1)°С в течение 600±6 с.

Затем замеряют возникшее коробление многослойной печатной платы.

Пример 1. Получение склеивающей прокладки по предлагаемому к охране способу, с применением растворителя тетраметилсилан количестве 0,4 масс. ч.

Пример 2. Получение склеивающей прокладки по предлагаемому к охране способу, с применением растворителя тетраметилсилан количестве 0,6 масс. ч.

Пример 3. Получение склеивающей прокладки по предлагаемому к охране способу, с применением растворителя тетраметилсилан количестве 0,8 масс. ч.

Пример 4. Изготовление склеивающей прокладки по способу, описанному в аналоге.

Пример 5. Изготовление склеивающей прокладки по способу, описанному в прототипе.

Результаты испытаний препрега и аналогов приведены в таблице 2.

Технический результатом является улучшение свойств изготавливаемой склеивающей прокладки, выражающееся в снижении коробления многослойной печатной платы, изготовленной прессованием склеивающей прокладки между слоями платы при температуре (185±1)°С в течение 2 часов и давлении 12 МПа возникающего после воздействия температуры (204±1)°С в течение 600±6 с, коробление не превышает 0,1 мм.

По существу способ изготовления склеивающей прокладки заключается в смешивании в мешалке растворителей - смеси толуола и ацетона в соотношении 1:1 и последующим добавлением тетраметилсилана, массовая доля которого составляет 0,4-0,8% от общей массы растворителей толуола и ацетона, которая равна массе эпоксидной диановой смолы, которая после смешения растворителей добавляется к смеси растворителей при включенной мешалке, после чего добавляется сферические частицы бутадиеннитрилстиролкарбоксилатного полимера, кремнеорганическое вещество

ди[окси{три(метилфенилсилокси)}]ди[окси(три(дифенилсилокси)}]титан,

4,4'-диаминодифенилсульфон и ацетилацетонат никеля масса которых составляет 2,2%, 3%, 14% и 0,4% соответственно от массы эпоксидной диановой смолы, с дальнейшим перемешиванием при температуре 20-30°С до полного растворения смолы, полученным раствором пропитывается стеклоткань, с последующей сушкой при температуре 240-243°С в течение 4-4,5 минут, соблюдая следующую последовательность действий:

I. В реактор при включенной мешалке последовательно загружают (масс. ч.):

- растворитель - толуол - 50;

- растворитель - ацетон - 50;

- растворитель - тетраметилсилан - 0,4-0,8;

- эпоксидную диановую смолу - 100;

- сферические частицы бутадиеннитрилстиролкарбоксилатного полимера - 2,2;

- кремнеорганическое вещество

ди[окси{три(метилфенилсилокси)}]ди[окси{три(дифенилсилокси)}]титан - 3;

- 4,4'-диаминодифенилсульфон - 14 и ацетилацетонат никеля - 0,4.

II. Перемешивают до полного растворения эпоксидной диановой смолы при температуре 20-30°С.

III. Полученным раствором пропитывают стеклоткань (130 масс. ч.).

IV. Пропитанную раствором стеклоткань сушат при температуре 240-243°С в течение 4-4,5 минут.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКЛЕИВАЮЩАЯ ПРОКЛАДКА СФУ | 2014 |

|

RU2574758C1 |

| Способ изготовления склеивающей прокладки | 2016 |

|

RU2641831C1 |

| СТЕКЛОТЕКСТОЛИТ СФУ | 2014 |

|

RU2582706C1 |

| СКЛЕИВАЮЩАЯ ПРОКЛАДКА СФГ | 2013 |

|

RU2550383C2 |

| СТЕКЛОТЕКСТОЛИТ СФГ | 2013 |

|

RU2561976C2 |

| Эпоксидная композиция | 1976 |

|

SU654647A1 |

| КОМПОЗИЦИЯ СВЯЗУЮЩЕГО ДЛЯ СЛОИСТОГО ЭЛЕКТРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1993 |

|

RU2041896C1 |

| КОМПОЗИЦИЯ СВЯЗУЮЩЕГО ДЛЯ СЛОИСТОГО ЭЛЕКТРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2047627C1 |

| Эпоксидная композиция | 1978 |

|

SU840073A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 1994 |

|

RU2064736C1 |

Изобретение относится к способу получения прокладок, склеивающих на основе эпоксидных смол и стеклотканей, применяемых для изготовления многослойных печатных плат, в том числе гибко-жестких. Для изготовления склеивающей прокладки осуществляют смешивание в мешалке растворителей - смеси толуола и ацетона в соотношении 1:1, тетраметилсилан. Эпоксидную смолу добавляют к смеси растворителей после их смешения при включенной мешалке. Затем добавляют сферические частицы бутадиеннитрилстиролкарбоксилатного полимера, кремнеорганическое вещество, 4,4’-диаминодифенилсульфон и ацетилацетонат. Осуществляют дальнейшее перемешивание компонентов при температуре 20-30°С до полного растворения эпоксидной смолы. Полученным раствором пропитывают стеклоткань, с последующей сушкой при температуре 240-243°С в течение 4-4,5 мин. Техническим результатом является улучшение свойств изготавливаемой склеивающей прокладки, выражающееся в снижении коробления многослойной печатной платы, изготовленной прессованием склеивающей прокладки между слоями платы при температуре (185±1)°С в течение 2 ч и давлении 12 МПа, возникающего после воздействия температуры (204±1)°С в течение 600±6 с, коробление не превышает 0,1 мм. 2 табл.

Способ изготовления склеивающей прокладки, заключающийся в смешивании в мешалке растворителей - смеси толуола и ацетона в соотношении 1:1 и последующим добавлением тетраметилсилана, массовая доля которого составляет 0,4-0,8% от общей массы растворителей толуола и ацетона, которая равна массе эпоксидной диановой смолы, которая после смешения растворителей добавляется к смеси растворителей при включенной мешалке, после чего добавляются сферические частицы бутадиеннитрилстиролкарбоксилатного полимера, кремнеорганическое вещество ди[окси{три(метилфенилсилокси)}]ди[окси(три(дифенилсилокси)}]титан, 4,4'-диаминодифенилсульфон и ацетилацетонат никеля, масса которых составляет 2,2%, 3%, 14% и 0,4% соответственно от массы эпоксидной диановой смолы, с дальнейшим перемешиванием при температуре 20-30°С до полного растворения смолы, полученным раствором пропитывается стеклоткань, с последующей сушкой при температуре 240-243°С в течение 4-4,5 мин, соблюдая следующую последовательность действий:

I. В реактор при включенной мешалке последовательно загружают (мас. ч.):

- растворитель - толуол - 50;

- растворитель - ацетон - 50;

- растворитель - тетраметилсилан - 0,4-0,8;

- эпоксидную диановую смолу - 100;

- сферические частицы бутадиеннитрилстиролкарбоксилатного полимера - 2,2;

- кремнеорганическое вещество ди[окси{три(метилфенилсилокси)}]ди[окси{три(дифенилсилокси)}]титан - 3;

- 4,4'-диаминодифенилсульфон - 14 и ацетилацетонат никеля - 0,4.

II. Перемешивают до полного растворения эпоксидной диановой смолы при температуре 20-30°С.

III. Полученным раствором пропитывают стеклоткань (130 мас. ч.).

IV. Пропитанную раствором стеклоткань сушат при температуре 240-243°С в течение 4-4,5 мин.

| СКЛЕИВАЮЩАЯ ПРОКЛАДКА СФУ | 2014 |

|

RU2574758C1 |

| СТЕКЛОТЕКСТОЛИТ СФУ | 2014 |

|

RU2582706C1 |

| СКЛЕИВАЮЩАЯ ПРОКЛАДКА СФГ | 2013 |

|

RU2550383C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА | 1991 |

|

RU2028322C1 |

| КОМПОЗИЦИЯ СВЯЗУЮЩЕГО ДЛЯ СЛОИСТОГО ЭЛЕКТРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2047627C1 |

| EP 2886590 A1, 24.06.2015. | |||

Авторы

Даты

2019-05-28—Публикация

2018-04-24—Подача