Изобретение относится к автоматизации технологических процессов и может быть использовано в масложировой и зерноперерабатывающей промышленности при управлении технологическими параметрами в линиях комплексной переработки семян масличных культур.

Известны линии производства растительного масла (Пат. №2595152 РФ, МПК С11В 1/06; Пат. №2619278 РФ, МПК С21В 1/06), в которых для подготовки теплоносителей используются тепловые насосы, обеспечивающие рекуперацию и утилизацию теплоты в замкнутых термодинамических циклах по материальным и тепловым потокам.

Общим недостатком известных линий является то, что не предусмотрено оперативное управление технологическими параметрами на всех этапах комплексной переработки семян масличных культур, что не позволяет решать задачи рационального использования энергетических ресурсов.

Наиболее близким по технической сущности и достигаемому эффекту является способ комплексной переработки семян сои с использованием парокомпрессионного теплового насоса (Пат. РФ №2640366, A23L 5/00; от 06.03.2017, опубл. 28.12.2017), включающий сушку семян сои в барабанной сушилке; измельчение и механический отжим высушенных семян в шнековом маслопрессе с получением растительного масла и выжимки; охлаждение выжимки в гравитационном охладителе, измельчение в вальцевом станке и смешивание выжимки с нагретой водой в емкости с вибромешалкой; разделение на вибросите полученной смеси на растворимую и нерастворимую фракции; сушку нерастворимой фракции в барабанной сушилке; очистку отработанного сушильного агента в циклонах; нагревание сушильного агента и воды в двухсекционном конденсаторе парокомпрессионного теплового насоса; охлаждение и осушение отработанного сушильного агента и воздуха в двухсекционном испарителе парокомпрессионного теплового насоса, рабочая и резервная секции которого попеременно работают соответственно в режимах конденсации и регенерации с отводом конденсата в промежуточный сборник из секции, работающей в режиме регенерации.

Однако известный способ не обеспечивает точность и надежность управления технологическими параметрами на всех этапах комплексной переработки семян масличных культур, что не позволяет обеспечить стабилизацию технологических режимов в области допустимых значений, обусловленных получением готовой продукции высокого качества при минимальных энергетических затратах.

Отсутствие системы регулирования температуры сушильного агента путем рекуперативного теплообмена с хладагентом за счет теплоты конденсации в конденсаторе теплового насоса воздействием на степень компрессии, а также системы стабилизации процесса теплопередачи между кипящим хладагентом и отработанным сушильным агентом через охлаждающую поверхность испарителя в условиях случайных возмущений как со стороны внешней среды, так и возможных технологических сбоях не обеспечивает снижения удельных энергозатрат и не гарантирует безаварийной эксплуатации основного и вспомогательного оборудования.

В способе не предусмотрено использование оперативной информации с объекта управления для регулирования температурных режимов конденсации влаги из влажного воздуха в снеговую шубу в испарителе и его подготовки в конденсаторе парокомпрессионного теплового насоса в пределах заданных значений, что не создает оптимальных условий функционирования линии комплексной переработки семян масличных культур в непрерывном режиме.

Технической задачей изобретения является повышение точности и надежности управления технологическими параметрами процессов в линии комплексной переработки семян масличных культур, обеспечивающих стабилизацию качества получаемых целевых и промежуточных продуктов в интервалах заданных значений при минимальных энергетических затратах.

Поставленная задача достигается тем, что в способе управления линией комплексной переработки семян масличных культур, предусматривающего сушку семян сои в барабанной сушилке; измельчение и механический отжим высушенных семян в шнековом маслопрессе с получением растительного масла и выжимки; охлаждение выжимки в гравитационном охладителе, измельчение в вальцевом станке и смешивание выжимки с нагретой водой в емкости с вибромешалкой; разделение на вибросите полученной смеси на растворимую и нерастворимую фракции; сушку нерастворимой фракции в барабанной сушилке; очистку отработанного сушильного агента в циклонах; нагревание сушильного агента и воды в двухсекционном конденсаторе парокомпрессионного теплового насоса; охлаждение и осушение отработанного сушильного агента и воздуха в двухсекционном испарителе парокомпрессионного теплового насоса, рабочая и резервная секции которого попеременно работают соответственно в режимах конденсации и регенерации с отводом конденсата в промежуточный сборник из секции, работающей в режиме регенерации, новым является то, что дополнительно используют пневмотранспорт для подачи измельченной выжимки на смешивание с нагретой водой в емкости с вибромешалкой; ресивер в контуре рециркуляции хладагента парокомпрессионного теплового насоса; измеряют расход и влажность исходных семян, подаваемых на переработку; расход и влажность нерастворимой фракции, подаваемой на сушку; расход выжимки, подаваемой на охлаждение; температуру выжимки перед измельчением; расход измельченной выжимки, подаваемой на смешивание с нагретой водой, расход растворимой фракции; расход и температуру паровоздушной смеси отработанного сушильного агента и воздуха перед рабочей секцией испарителя парокомпрессионного теплового насоса и после нее; температуру кипения хладагента в рабочей секции испарителя; соотношение расходов сушильного агента, подаваемого на нагревание в одну из секций двухсекционного конденсатора, и охлажденного воздуха после рабочей секции испарителя; расход воды, подаваемой на нагревание в другую секцию двухсекционного конденсатора; по измеренным значениям температуры и расхода паровоздушной смеси отработанного сушильного агента и воздуха перед рабочей секцией испарителя парокомпрессионного теплового насоса, температуры паровоздушной смеси отработанного сушильного агента и воздуха после рабочей секции испарителя и температуры кипения хладагента в испарителе определяют текущее значение коэффициента теплопередачи на охлаждающей поверхности рабочей секции испарителя и сравнивают с заданным значением, и при отклонении текущего значения коэффициента теплопередачи от заданного в сторону уменьшения снижают давление хладагента, дросселирующего через терморегулирующий вентиль, и его температуру кипения в рабочей секции испарителя, а при достижении нижнего предельно допустимого значения коэффициента теплопередачи на охлаждающей поверхности рабочей секции испарителя переключают рабочую секцию испарителя на режим регенерации с подключением секции, работающей в режиме регенерации, на режим конденсации; устанавливают заданное соотношение расходов холодного воздуха, подаваемого на охлаждение выжимки, и сушильного агента, подаваемого на нагревание в одну из секций двухсекционного конденсатора; при отклонении температуры сушильного агента после одной из секций конденсатора парокомпрессионного теплового насоса воздействуют на температуру конденсации хладагента путем изменения степени компрессии хладагента посредством регулирования мощности привода компрессора; по температуре смешивания выжимки с нагретой водой устанавливают расход нагретой воды через другую секцию конденсатора парокомпрессионного теплового насоса; по расходу, температуре и влажности исходных семян устанавливают температуру и расход сушильного агента воздействием на степень компрессии хладагента путем изменения мощности привода компрессора парокомпрессионного теплового насоса и мощности регулируемого привода вентилятора подачи сушильного агента на сушку; по расходу и влажности нерастворимой фракции устанавливают расход сушильного агента на сушку нерастворимой фракции с коррекцией по температуре высушенной нерастворимой фракции.

Технический результат изобретения заключается в повышение точности и надежности управления технологическими параметрами процессов в линии комплексной переработки семян масличных культур, обеспечивающих стабилизацию качества получаемых целевых и промежуточных продуктов в интервалах заданных значений при минимальных энергетических затратах.

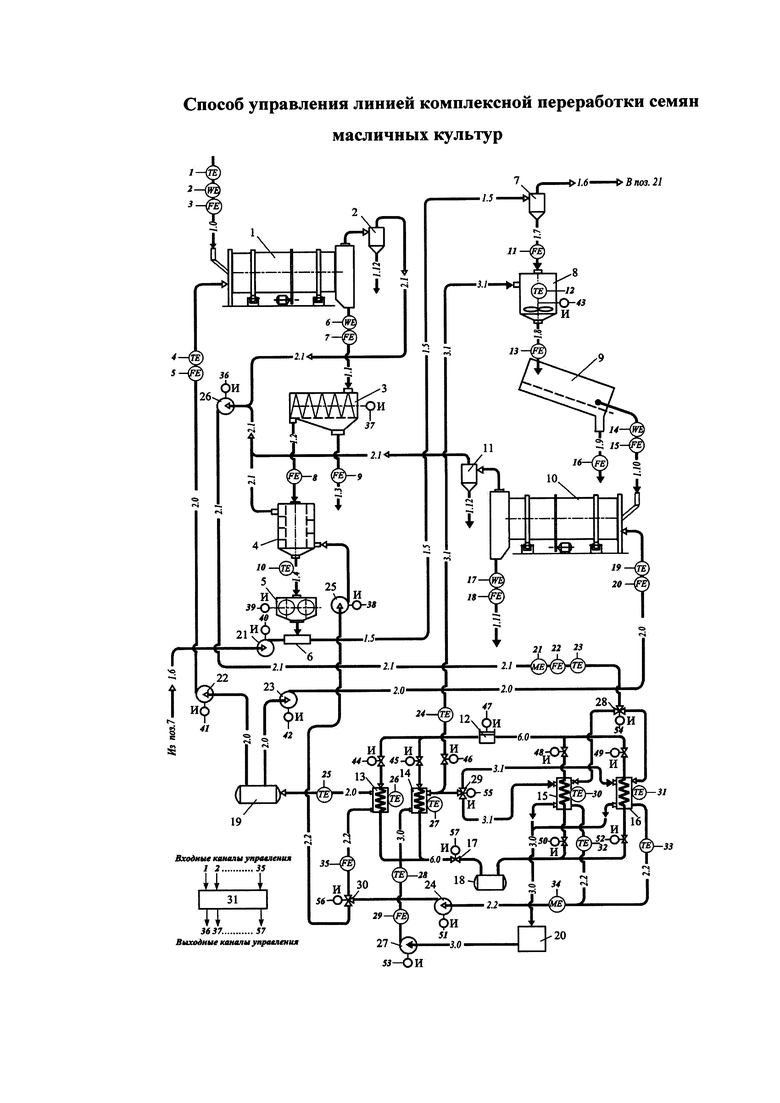

На фиг. представлена схема, реализующая предлагаемый способ управления линией комплексной переработки семян масличных культур.

Схема содержит барабанные сушилки 1, 10; циклоны 2, 7, 11; шнековый маслопресс 3; гравитационный охладитель 4; валковую мельницу 5; пневмопитатель 6; смеситель с вибромешалкой 8; вибросито 9; парокомпрессионный тепловой насос, включающий компрессор 12, секции двухсекционного конденсатора 13 и 14, установленные параллельно; рабочую и резервную секции испарителя 15 и 16; терморегулирующий вентиль 17; ресиверы 18, 19; сборник конденсата 20; воздуходувка 21; вентиляторы 22, 23, 24, 25, 26; насос 27; переключатели потока 28, 29; распределитель потока 30; микропроцессор 31; потоки: 1.0 - подачи исходных семян масличных культур в барабанную сушилку; 1.1 - отвода высушенных семян в шнековый маслопресс; 1.2 - подачи выжимки из масло-пресса в охладитель; 1.3 - отвода растительного масла из маслопресса; 1.4 - подачи охлажденной выжимки на измельчение в валковую мельницу; 1.5 - пневмотранспорт измельченной выжимки в циклон 7; 1.6 - возврата воздуха в контур рециркуляции пневмотранспорта; 1.7 - подачи измельченной выжимки в смеситель с виброимешалкой; 1.8 - подачи суспензии растительного сырья из смесителя на вибросито; 1.9 - отвода растворимой фракции суспензии; 1.10 - отвода нерастворимой фракции суспензии на сушку; 1.11 - вывода высушенной нерастворимой фракции; 1.12 - отвода взвешенных твердых частиц из циклонов; 2.0 - подачи сушильного агента в барабанные сушилки; 2.1 - подачи объединенного потока отработанного сушильного агента и воздуха через переключатель потока 28 в секцию испарителя, работающую в режиме конденсации; 2.2 - подачи кондиционированного (охлажденного) воздуха через распределитель потока 30 в секцию конденсатора теплового насоса для нагрева воздуха и на охлаждение выжимки в гравитационный охладитель; 3.0 - подачи конденсата (воды) в секцию конденсатора для нагрева воды; 3.1 - подачи теплой воды в смеситель с вибромешалкой и в секцию испарителя, работающую в режиме регенерации, через переключатель потока 29; 6.0 - рециркуляции хладагента в замкнутом контуре парокомпрессионного теплового насоса; датчики: ТЕ - температуры, FE - расхода, WE - влажности; ME - влагосодержания; И - исполнительные механизмы; 1…35 - каналы передачи сигналов с датчиков в микропроцессор; 36…57 - каналы подачи сигналов с микропроцессора на исполнительные механизмы.

Способ управления линией комплексной переработки семян масличных культур осуществляется следующим образом.

Семена масличных культур по линии 1.0 подают в барабанную сушилку 1, высушивают до конечной влажности 10…12% и по линии 1.1 направляют на механический отжим в шнековый маслопресс 3 с получением растительного масла и выжимки. Растительное масло отводят из шнекового маслопресса по линии 1.3, а выжимку сначала по линии 1.2 направляют в гравитационный охладитель 4, затем охлажденную выжимку подают по линии 1.4 на измельчение в валковую мельницу 5 и далее пневмотранспортом 1.5 с помощью воздуходувки 21 направляют через циклон 7 на смешивание с нагретой водой по линии 1.7 в смеситель с вибромешалкой 8.

Полученную смесь из смесителя с вибромешалкой 8 подают по линии 1.8 на вибросито 9 и разделяют на растворимую и нерастворимую фракции. Растворимую фракцию проходом через вибросито выводят по линии 1.9. Нерастворимую фракцию сходом с вибросита по линии 1.10 подают на сушку в барабанную сушилку 10. Высушенную нерастворимую фракцию выводят из барабанной сушилки 10 по линии 1.11 в качестве готовой продукции.

Отработанный сушильный агент после сушилок 1,10 подвергают очистке от взвешенных частиц в циклонах 2, 11 и вместе с отработанным воздухом после гравитационного охладителя 4 по линии 2.1 вентилятором 26 подают через переключатель потока 28 на охлаждение и осушение в рабочую секцию испарителя 15 парокомпрессионного теплового насоса. Резервную секцию испарителя 16 отключают из контура рециркуляции хладагента 6.0 парокомпрессионного теплового насоса на режим регенерации и осуществляют размораживание рабочей поверхности этой секции.

Кондиционированный воздух после рабочей секции испарителя 15 по линии 2.2 с помощью вентилятора 24 направляют в распределитель потока 30 и делят на две части. Одну часть кондиционированного воздуха после рабочей секции испарителя 15 направляют на охлаждение семян в гравитационный охладитель 4, а другую часть подают в одну из секций двухсекционного конденсатора 13 парокомпрессионного теплового насоса, где ее нагревают, а затем в качестве сушильного агента подают по потокам 2.0 через ресивер 19 вентиляторами 22 и 23 в барабанные сушилки 1 и 10 соответственно на сушку исходных масличных семян и нерастворимой фракции с образованием замкнутых термодинамических циклов.

Воду из промежуточного сборника 20 по линии 3.0 насосом 27 подают в секцию 14 двухсекционного конденсатора парокомпрессионного теплового насоса, нагревают и одну часть воды по линии 3.1 направляют в смеситель с вибромешалкой 8 на смешивание с измельченной выжимкой, а другую часть направляют на размораживание секции двухсекционного испарителя 16, работающей в режиме регенерации. Образовавшуюся воду при размораживании секции отводят по линии 3.0 в промежуточный сборник 20.

Информация о текущих значениях расхода, температуры и влажности исходных семян в линии 1.0; расхода и влажности высушенных семян, подаваемых в шнековый маслопресс 3 по линии 1.1; расхода выжимки, отводимой на охлаждение из шнекового маслопресса 3 в гравитационный охладитель 4 по линии 1.2; температуры выжимки перед измельчением в линии 1.4; расхода измельченной выжимки, подаваемой пневмопитателем 6 по пневмотранспорту 1.5 на смешивание с нагретой водой после циклона 7, в линии 1.7; температуры смешивания получаемой суспензии в смесителе с вибромешалкой 8; расхода суспензии растительного сырья, подаваемой из смесителя с вибромешалкой 8 на вибросито 9 по линии 1.8; расхода растворимой фракции после вибросита в лини 1.9; расхода и влажности нерастворимой фракции в линии 1.10; расхода и влажности высушенной нерастворимой фракции в линии 1.11; расхода, температуры и влагосодержания смеси отработанного сушильного агента и воздуха перед рабочей секцией испарителя 15 парокомпрессионного теплового насоса в линии 2.1; температуры и влагосодержания смеси отработанного сушильного агента и воздуха после рабочей секцией испарителя 15 парокомпрессионного теплового насоса в линии 2.2; температуры кипения хладагента в рабочей секции испарителя 15; соотношения расходов воздуха, подаваемого на нагревание в секцию 13 двухсекционного конденсатора, и воздуха, подаваемого на охлаждение выжимки в гравитационный охладитель 4 после рабочей секции испарителя 15 в линиях 2.2; расхода и температуры воды, подаваемой на нагревание в секцию 14 двухсекционного конденсатора по линии 3.0 и после него в линии 3.1; температуру конденсации хладагента в секциях двухсекционного конденсатора 13, 14 с помощью датчиков передается в микропроцессор 31, который по заложенному в него программно-логическому алгоритму осуществляет оперативное управление технологическими параметрами с учетом накладываемых на них двухсторонних ограничений, обусловленных как получением готового продукта высокого качества, так и экономической целесообразностью.

В установившемся режиме функционирования линии комплексной переработки семян масличных культур микропроцессор по текущим значениям расхода, температуры и влажности исходных семян в линии 1.0 осуществляет подготовку теплоносителей в парокомпрессионном тепловом насосе воздействием на мощность привода компрессора 12 парокомпрессионного теплового насоса.

За счет компрессионного сжатия паров хладагента в компрессоре 12 поддерживают температуру конденсации хладагента в конденсаторах 13, 14 в заданном интервале значений. Хладагент, дросселирующий через терморегулирующий вентиль 17 в контуре рециркуляции 6.0, сначала отводят в ресивер 18, где доводят до давления кипения, а затем подают в рабочую секцию испарителя 15. Пары кипящего хладагента отводят из рабочей секции испарителя в компрессор 12, сжимают до температуры конденсации и термодинамический цикл повторяется.

По текущим значениям расхода, температуры и влагосодержания паровоздушной смеси, состоящей из отработанных сушильных агентов после сушилок 1, 10, очищенных от взвешенных частиц в циклонах 2, 11, и воздуха после гравитационного охладителя 4, микропроцессор 31 определяет тепловой и массовый поток паровоздушной смеси, подаваемой вентилятором 26 по линии 2.1 в рабочую секцию испарителя 15, и устанавливает режим ее охлаждения и осушения. В процессе осушения смеси происходит конденсация влаги из паровоздушной смеси на охлаждающей поверхности рабочей секции испарителя 15 с образованием снеговой шубы. Увеличение толщины снеговой шубы ведет к снижению коэффициента теплопередачи на охлаждающей поверхности рабочей секции испарителя между хладагентом и паровоздушной смесью, что снижает интенсивность ее осушения.

По расходу паровоздушной смеси, подаваемой по линии 2.1 в рабочую секцию испарителя, температуре паровоздушной смеси на входе и выходе из рабочей секции испарителя, температуре кипения хладагента в рабочей секции испарителя 15 микропроцессор 31 непрерывно вычисляет текущее значение коэффициента теплопередачи на охлаждающей поверхности рабочей секции испарителя 15 по формуле:

где Q=V с ρ (t1-t2) - количество теплоты, подаваемой паровоздушной смеси в рабочую секцию испарителя, кДж/ч; с, ρ - средние значения теплоемкости, кДж/(кг⋅К), плотности, кг/м3 паровоздушной смеси; V - объемный расход паро-воздушной смеси, м3/ч; F - площадь теплообменной поверхности рабочей секции испарителя, м2; Δtcp=(t1-t2)/ln[(t1-t3)/(t2-t3)] - среднелогарифмический температурный напор, °С; t1, t2 - температура паровоздушной смеси соответственно на входе и выходе из рабочей секции испарителя, °С; t3 - температура кипения хладагента в рабочей секции испарителя и сравнивает с заданным значением.

При отклонении текущего значения коэффициента теплопередачи на охлаждающей поверхности рабочей секции испарителя 15 от заданного интервала значений в сторону уменьшения микропроцессор 31 снижает давление хладагента, дросселирующего через терморегулирующий вентиль 17, следовательно и его температуру кипения в рабочей секции испарителя 15, а при достижении нижнего предельно допустимого значения коэффициента теплопередачи отключает рабочую секцию испарителя 15 из контура рециркуляции хладагента 6.0 на режим регенерации и подключает секцию 16, работающую в режиме регенерации, на режим конденсации. Одновременно переключатель потока 28 переключает подачу паровоздушной смеси отработанных сушильных агентов и воздуха в секцию испарителя 16, работающую в режиме конденсации. При этом осуществляют непрерывный контроль влагосодержания кондиционированного воздуха в линии 2.2 на выходе из рабочей секции испарителя, по которому осуществляют коррекцию температуры кипения хладагента в рабочей секции испарителя воздействием на величину давления хладагента дросселирующего через терморегулирующий вентиль 17.

Микропроцессор устанавливает заданное соотношение расходов кондиционированного воздуха с помощью распределителя потоков 30. Одну часть кондиционированного воздуха вентилятором 25 подают на охлаждение выжимки в гравитационный охладитель 4, а другую в секцию 13 двухсекционного конденсатора парокомпрессионного теплового насоса. Нагретый до заданной температуры кондиционированный воздух в качестве сушильного агента через ресивер 19 подают в барабанные сушилки вентиляторами 22 и 23.

При отклонении температуры сушильного агента в линии 2.0 микропроцессор воздействует на температуру конденсации хладагента путем изменения степени компрессии хладагента посредством регулирования мощности привода компрессора 12. В этом случае изменяют интенсивность рекуперативного теплообмена между хладагентом и сушильным агентом через теплообменную поверхность конденсатора 13, что позволяет поддерживать необходимую температуру сушильного агента за счет теплоты конденсации хладагента.

Микропроцессор непрерывно контролирует влажность семян и нерастворимой фракции и в случае их отклонения от заданных значений корректирует расход сушильных агентов, подаваемых в сушилки 1,10 вентиляторами 22, 23.

Соотношение расходов выжимки и растительного масла из маслопресса в линиях 1.2 и 1.3 устанавливают в соответствии с содержанием масла в семенах и непрерывно контролируют в процессе механического отжима.

По температуре выжимки после гравитационного охладителя 4 в линии 1.4 устанавливают расход охлажденного воздуха в линии 2.2 воздействием на мощность регулируемого привода вентилятора 25.

По расходу измельченной выжимки после валковой мельницы микропроцессор в соответствии с балансовым соотношением устанавливает расход воздуха в пневмопитатель 6 воздействием на мощность регулируемого привода воздуходувки 21 и по пневмотранстпорту 1.5 через циклон 7 осуществляет подачу выжимки в смеситель с вибромешалкой 8.

По температуре смешивания выжимки с нагретой водой в смесителе с вибромешалкой 8 устанавливают расход нагретой воды в линии 3.1 через секцию конденсатора 14 парокомпрессионного теплового насоса, причем избыточную часть нагретой воды распределитель потока 29 отводит на размораживание секции испарителя 16, работающей в режиме регенерации. Синхронная работа исполнительных механизмов при подаче управляющих воздействий на объект управления обеспечивает непрерывность технологического потока комплексной переработки семян масличных культур в условиях случайных возмущений как со стороны внешней среды, вызванных погодно-климатическими условиями, так и в результате возможных изменений состояния исходных семян, и прежде всего, их начальной влажности и масличности.

Способ управления линией комплексной переработки семян сои реализован на экспериментальной поточной линии производительностью 10…15 т/ч в производственных условиях ООО «Согал-ЭКО». Энергоэффективные режимы технологических операций в области допустимых свойств целевых и промежуточных продуктов осуществлялись с помощью компрессорно-конденсаторного агрегата, работающего в режиме теплового насоса, со следующими характеристиками:

В установившемся режиме эксплуатации линии комплексной переработки семян масличных культур в соответствии с предлагаемым способом управления установлены рациональные пределы регулирования технологическими параметрами на каждой стадии производства, обусловленные как экономической целесообразностью, так и получением продуктов высокого качества (табл.).

Предлагаемый способ управления линией комплексной переработки семян масличных культур обладает следующими преимуществами:

- повышает точность и надежность управления технологическими параметрами в условиях случайных возмущений как со стороны возможных изменений показателей качества исходных семян, так и со стороны возможных технологических сбоях в работе оборудования;

- сужает интервал отклонения параметров теплоносителей, подготовленных в парокомпрессионном тепловом насосе, от заданных значений, а, следовательно, стабилизирует режимы работы основного и вспомогательного оборудования в области стандартных свойств получаемых продуктов;

- осуществляет интенсивную низкотемпературную сушку семян и нерастворимой фракции суспензии масличных культур сушильным агентом с пониженным влагосодержанием и высокой влагопоглощающей способностью, обеспечивая гарантированное высокое качество высушенных продуктов;

- сокращает поле допуска на показатели качества получаемых целевых и промежуточных продуктов, снижая разброс значений на 0,1…0,5%;

- позволяет повысить производительность сушилки на 5…7% и снизить удельные энергозатраты на 5…10% за счет рационального использования энергоносителей в контурах рециркуляции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комплексной переработки семян сои с выделением белоксодержащих фракций | 2018 |

|

RU2689672C1 |

| Способ комплексной переработки семян сои | 2017 |

|

RU2640366C1 |

| Способ управления линией производства растительного масла | 2021 |

|

RU2773436C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЕРЕРАБОТКИ МАСЛИЧНЫХ СЕМЯН В БИОДИЗЕЛЬНОЕ ТОПЛИВО | 2018 |

|

RU2693046C1 |

| ЛИНИЯ ПРОИЗВОДСТВА БИОДИЗЕЛЬНОГО ТОПЛИВА | 2017 |

|

RU2646755C1 |

| Линия производства растительного масла | 2015 |

|

RU2619278C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ КАПСУЛИРОВАННЫХ ФЕРМЕНТНЫХ ПРЕПАРАТОВ | 2014 |

|

RU2556811C1 |

| Способ сушки зерна злаковых культур и установка для его осуществления | 2020 |

|

RU2765597C1 |

| Способ производства пеллет из жмыха семян масличных культур и устройство для его осуществления | 2019 |

|

RU2721704C1 |

| Способ подготовки зерна пшеницы к помолу | 2016 |

|

RU2613235C1 |

Изобретение относится к автоматизации технологических процессов в масложировой промышленности. Способ управления линией комплексной переработки семян масличных культур предусматривает сушку семян, измельчение и механический отжим, охлаждение выжимки, измельчение и смешивание выжимки с нагретой водой, разделение полученной смеси на растворимую и нерастворимую фракции, сушку нерастворимой фракции, очистку отработанного сушильного агента, нагревание сушильного агента и воды, охлаждение и осушение отработанного сушильного агента и воздуха. Дополнительно используют пневмотранспорт для подачи измельченной выжимки на смешивание с нагретой водой в емкости с вибромешалкой; ресивер в контуре рециркуляции хладагента парокомпрессионного теплового насоса; измеряют расход и влажность исходных семян, подаваемых на переработку; расход и влажность нерастворимой фракции, подаваемой на сушку; расход выжимки, подаваемой на охлаждение; температуру выжимки перед измельчением; расход измельченной выжимки, подаваемой на смешивание с нагретой водой, расход растворимой фракции; расход и температуру паровоздушной смеси отработанного сушильного агента и воздуха перед рабочей секцией испарителя парокомпрессионного теплового насоса и после нее; температуру кипения хладагента в рабочей секции испарителя; соотношение расходов сушильного агента, подаваемого на нагревание в одну из секций двухсекционного конденсатора, и охлажденного воздуха после рабочей секции испарителя; расход воды, подаваемой на нагревание в другую секцию двухсекционного конденсатора; по измеренным значениям температуры и расхода паровоздушной смеси отработанного сушильного агента и воздуха перед рабочей секцией испарителя парокомпрессионного теплового насоса, температуры паровоздушной смеси отработанного сушильного агента и воздуха после рабочей секции испарителя и температуры кипения хладагента в испарителе определяют текущее значение коэффициента теплопередачи на охлаждающей поверхности рабочей секции испарителя и сравнивают с заданным значением и при отклонении текущего значения коэффициента теплопередачи от заданного в сторону уменьшения снижают давление хладагента, дросселирующего через терморегулирующий вентиль, и его температуру кипения в рабочей секции испарителя, а при достижении нижнего предельно допустимого значения коэффициента теплопередачи на охлаждающей поверхности рабочей секции испарителя переключают рабочую секцию испарителя на режим регенерации с подключением секции, работающей в режиме регенерации, на режим конденсации; устанавливают заданное соотношение расходов холодного воздуха, подаваемого на охлаждение выжимки, и сушильного агента, подаваемого на нагревание в одну из секций двухсекционного конденсатора; при отклонении температуры сушильного агента после одной из секций конденсатора парокомпрессионного теплового насоса воздействуют на температуру конденсации хладагента путем изменения степени компрессии хладагента посредством регулирования мощности привода компрессора; по температуре смешивания выжимки с нагретой водой устанавливают расход нагретой воды через другую секцию конденсатора парокомпрессионного теплового насоса; по расходу, температуре и влажности исходных семян устанавливают температуру и расход сушильного агента воздействием на степень компрессии хладагента. Изобретение позволяет обеспечить стабилизацию качества получаемых целевых и промежуточных продуктов в интервалах заданных значений при минимальных энергетических затратах. 1 ил., 1 табл.

Способ управления линией комплексной переработки семян масличных культур, включающий сушку семян в барабанной сушилке; измельчение и механический отжим высушенных семян в шнековом маслопрессе с получением растительного масла и выжимки; охлаждение выжимки в гравитационном охладителе, измельчение в вальцевом станке и смешивание выжимки с нагретой водой в емкости с вибромешалкой; разделение на вибросите полученной смеси на растворимую и нерастворимую фракции; сушку нерастворимой фракции в барабанной сушилке; очистку отработанного сушильного агента в циклонах; нагревание сушильного агента и воды в двухсекционном конденсаторе парокомпрессионного теплового насоса; охлаждение и осушение смеси отработанного сушильного агента и воздуха в двухсекционном испарителе парокомпрессионного теплового насоса, рабочая и резервная секции которого попеременно работают соответственно в режимах конденсации и регенерации с отводом конденсата в промежуточный сборник из секции, работающей в режиме регенерации, отличающийся тем, что дополнительно используют пневмотранспорт для подачи измельченной выжимки на смешивание с нагретой водой в емкости с вибромешалкой; ресивер в контуре рециркуляции хладагента парокомпрессионного теплового насоса; измеряют расход и влажность исходных семян, подаваемых на переработку; расход и влажность нерастворимой фракции, подаваемой на сушку; расход выжимки, подаваемой на охлаждение; температуру выжимки перед измельчением; расход измельченной выжимки, подаваемой на смешивание с нагретой водой, расход растворимой фракции; расход и температуру смеси отработанного сушильного агента и воздуха перед рабочей секцией испарителя парокомпрессионного теплового насоса и после нее; температуру кипения хладагента в рабочей секции испарителя; соотношение расходов сушильного агента, подаваемого на нагревание в одну из секций двухсекционного конденсатора, и охлажденного воздуха после рабочей секции испарителя; расход воды, подаваемой на нагревание в другую секцию двухсекционного конденсатора; по измеренным значениям температуры и расхода смеси отработанного сушильного агента и воздуха перед рабочей секцией испарителя парокомпрессионного теплового насоса, температуры смеси отработанного сушильного агента и воздуха после рабочей секции испарителя и температуры кипения хладагента в испарителе определяют текущее значение коэффициента теплопередачи на охлаждающей поверхности испарителя и сравнивают с заданным значением и при отклонении текущего значения коэффициента теплопередачи от заданного в сторону уменьшения снижают давление хладагента, дросселирующего через терморегулирующий вентиль, и его температуру кипения в испарителе, а при достижении нижнего предельно допустимого значения коэффициента теплопередачи на охлаждающей поверхности рабочей секции испарителя переключают рабочую секцию испарителя на режим регенерации с подключением секции, работающей в режиме регенерации, на режим конденсации; устанавливают заданное соотношение расходов холодного воздуха, подаваемого на охлаждение выжимки, и сушильного агента, подаваемого на нагревание в одну из секций двухсекционного конденсатора; по измеренным значениям температуры сушильного агента до и после одной из секций конденсатора парокомпрессионного теплового насоса и его расходу, температуры конденсации хладагента в этой секции определяют текущее значение коэффициента теплопередачи на теплообменной поверхности секции конденсатора, сравнивают с заданным значением и при отклонении текущего значения коэффициента теплопередачи от заданного воздействуют на степень компрессии хладагента путем регулирования мощности привода компрессора; по температуре смешивания выжимки с нагретой водой устанавливают расход нагретой воды через другую секцию конденсатора парокомпрессионного теплового насоса; по расходу, температуре и влажности исходных семян устанавливают температуру и расход сушильного агента воздействием на степень компрессии хладагента путем изменения мощности привода компрессора парокомпрессионного теплового насоса и мощности регулируемого привода вентилятора подачи сушильного агента на сушку; по расходу и влажности нерастворимой фракции устанавливают расход сушильного агента на сушку нерастворимой фракции с коррекцией по температуре высушенной нерастворимой фракции.

| Способ комплексной переработки семян сои | 2017 |

|

RU2640366C1 |

| ЛИНИЯ ПРОИЗВОДСТВА РАСТИТЕЛЬНОГО МАСЛА | 2015 |

|

RU2595152C1 |

| Линия производства растительного масла | 2015 |

|

RU2619278C1 |

Авторы

Даты

2019-05-21—Публикация

2018-06-13—Подача