Изобретение относится к области контроля и диагностики эксплуатационных свойств защитных покрытий, и может быть использовано в авиации, космонавтике и других отраслях для определения стойкости полученных микродуговым оксидированием (МДО) покрытий деталей, например, топливных насосов авиационных двигателей, подверженных кавитационному воздействию прокачиваемого через них топлива.

В используемых в настоящее время системах топливопитания двигателей самолетов основным источником давления топлива являются центробежные и/или шнекоцентробежные насосы. Они осуществляют подачу топлива в основной контур системы топливопитания, а также во вспомогательный контур, обеспечивающий работоспособность большей части топливных агрегатов. От надежности работы насосов в значительной степени зависит надежность всей системы топливопитания авиационного двигателя.

Для изготовления корпусов и некоторых деталей таких насосов традиционно используются алюминиевые сплавы, что обусловлено достаточно жесткими требованиями к массогабаритным характеристикам насосов.

Как показали исследования, достаточно частными причинами выхода из строя или ухудшения эксплуатационных характеристик таких насосов является износ или разрушение изготовленных из алюминиевых сплавов их деталей и узлов вследствие кавитационной эрозии.

Традиционно, для защиты поверхностей деталей от разрушающего воздействия контактирующих с ними сред, используют защитные покрытия, наносимые или образуемые на поверхности таких деталей. Спектр таких материалов и технологий их нанесения (получения) весьма широк.

Для получения защитных покрытий на поверхности деталей из алюминиевых сплавов довольно часто используют технологию МДО, посредством которой на рабочих поверхностях деталей образуют покрытие - оксидный защитный слой.

Специалистам известно, что технология МДО представляет собой электрохимический процесс, протекающий на поверхности деталей, помещенных в среду электролита. Электролитом, как правило, является водный раствор щелочей или солей натрия, калия и других элементов. Для активации процесса МДО на деталь и ванну с электролитом подается напряжение, величиной свыше 600 В. Ток протекает через образованную электрическую цепь: деталь - электролит - ванна.

Несмотря на то, что технологии МДО достаточно отработаны, некоторые аспекты механизма МДО остаются до сих пор не до конца раскрытыми, поскольку нет систематических сведений о влиянии внутренних и внешних факторов на процесс МДО, нет единого мнения и относительно характера электрического разряда, обеспечивающего формирование оксидного защитного слоя в процессе МДО.

Формирование оксидного защитного слоя при МДО осуществляется на постоянном токе в катодном и анодном режимах. Принято считать, что в катодном режиме МДО, когда деталь является катодом, температура и размеры микродуг на поверхности детали выше, чем в анодном режиме. Сочетание анодного и катодного режимов при МДО на переменном токе позволяет получить практически беспористый слой корунда Аl2O3 на границе с металлом-основой и рыхлый пористый слой у поверхности оксидного слоя.

Установлено, что при формировании на поверхностях деталей из алюминиевого сплава оксидного защитного слоя, на его качество оказывает влияние большое количество различных факторов: состав, концентрация и температура электролита; продолжительность нахождения детали в среде электролита при формировании защитного слоя; химический состав и структура материала заготовки; электрические режимы процесса МДО. Кроме того, существует множество различных способов осуществления процесса МДО, которые отличаются друг от друга составом электролита и/или электрическими схемами источника питания. Это приводит к тому, что свойства получаемых на поверхностях деталей даже из одного алюминиевого сплава покрытий значительно отличаются по микротвердости, пористости и толщине. Это в итоге затрудняет выбор технологии МДО, обеспечивающей для каждого конкретного алюминиевого сплава получение покрытий, обладающих наиболее высокой кавитационной стойкостью, то есть, наиболее качественных.

В связи с изложенным, для определения технологии МДО, обеспечивающей получение наиболее качественного покрытия конкретной детали из алюминиевого сплава, необходима экспериментальная отработка каждой технологии МДО с объективным и оперативным контролем качества полученного при ее использовании покрытия. Как показали исследования, основным фактором, влияющим на качество получаемого покрытия при МДО, является состав и состояние электролита.

Контроль качества защитных покрытий на деталях в настоящее время осуществляют различными способами. Так, например, известен способ контроля качества покрытий деталей, включающий обработку поверхности нанесенного на деталь покрытия струей металлических шариков высокой твердости, причем скорость струи выбирают наибольшей, обеспечивающей целостность покрытия в течение заданного промежутка времени, определяют соответствующую этой скорости кинетическую энергию струи, по которой судят о качестве покрытия.

(см. а. с. СССР №999755, кл. G01N 19/04, 2005 г.).

В результате анализа данного способа необходимо отметить, что использование в качестве средства воздействия на исследуемое покрытие детали энергии удара металлических шариков не соответствует физике процесса кавитационного воздействия, что не позволяет в полной мере адаптировать данный способ для исследования кавитационного воздействия жидкой среды на защитное покрытие рабочей поверхности детали.

Известен способ контроля и диагностики устойчивости покрытия к действию внешних нагрузок, включающий получение образцов с покрытием, циклическое нагружение образцов, имеющее волновой нестационарный характер, последующее воздействие на образцы с покрытием деформирующей нагрузкой до разрушения покрытия, и оценку результатов воздействия, причем воздействие деформирующей нагрузкой на покрытие образцов осуществляют высокоскоростной струей жидкости со скоростью 300…1000 м/с, а результаты воздействия оценивают по скорости струи, при которой начинается интенсивное разрушение покрытия, или по длине гидрокаверны от точки начала воздействия до точки полного разрушения покрытия, или по глубине и ширине гидрокаверны.

(см. патент РФ №2583332, кл. G01N 3/60, 2016 г.) - наиболее близкий аналог.

В результате анализа известного способа необходимо отметить, что его использование обеспечивает выбор оптимальных параметров покрытий деталей, подверженных действию циклических деформирующих нагрузок, создаваемых при реализации способа воздействующей на покрытие высокоскоростной струей жидкой среды.

Однако условия работы покрытия при воздействия на него циклических деформирующих нагрузок значительно отличаются от условий работы покрытия в условиях действия на него кавитации, хотя, несомненно, что высокоскоростная струя жидкой среды, используемой в известном способе, кроме деформирующего воздействия, оказывает и кавитационное воздействие на покрытие, но оно проявляется весьма слабо и не позволяет с достаточной степенью имитировать работу покрытия в условиях воздействия на него кавитации. Все это не позволяет с достаточной степенью точности создать условия для диагностирования данным способом кавитационной стойкости (качества) покрытий.

Техническим результатом настоящего изобретения является повышение точности определения ресурса защитных покрытий деталей из алюминиевых сплавов, полученных МДО и работающих в условиях кавитации, за счет обеспечения выбора оптимальной технологии МДО их получения и за счет создания условий при исследовании покрытий образцов, приближенных к реальным условиям эксплуатации деталей.

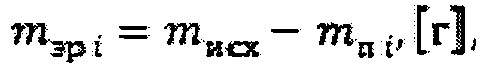

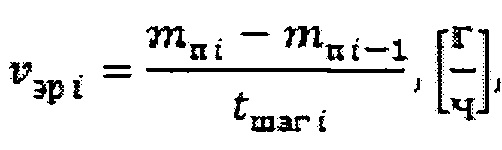

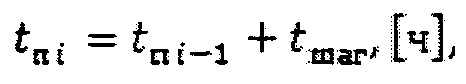

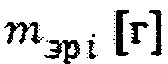

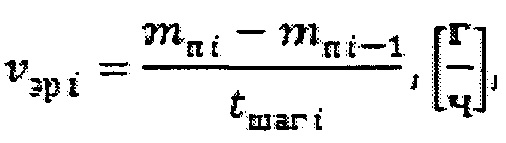

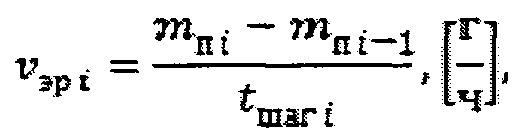

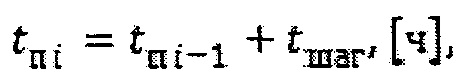

Указанный технический результат обеспечивается тем, что в способе контроля качества покрытий деталей из алюминиевых сплавов, работающих в условиях кавитации, согласно которому изготавливают из алюминиевого сплава образцы, получают на их рабочих поверхностях покрытие, воздействуют на полученное покрытие образцов жидкой средой с последующей оценкой качества покрытия по результатам этого воздействия, новым является то, что покрытие на рабочих поверхностях образцов получают микродуговым оксидированием, причем для получения покрытия для разных образцов используют микродуговое оксидирование с электролитами разного состава, а воздействие на покрытие образцов жидкой средой осуществляют за счет возбуждения механических колебаний образца, погруженного в жидкую среду, причем в процессе такого воздействия периодически измеряют массу каждого образца, по измеренной массе определяют потерянную каждым образцом массу покрытия в зависимости от времени их экспозиции, по которой судят о величине и скорости эрозии каждого образца, значения которых рассчитывают по следующим зависимостям:

где  - величина эрозии на i-том шаге по времени;

- величина эрозии на i-том шаге по времени;

- исходная масса образца;

- исходная масса образца;

- масса образца на i-том шаге по времени;

- масса образца на i-том шаге по времени;

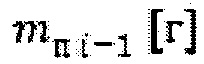

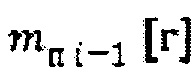

- масса образца на i-1-ом шаге по времени;

- масса образца на i-1-ом шаге по времени;

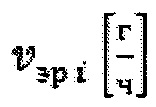

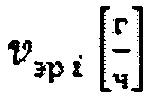

- скорость эрозии образца на i-том шаге по времени;

- скорость эрозии образца на i-том шаге по времени;

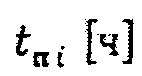

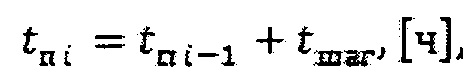

- промежуточное время экспозиции образца под воздействием кавитации;

- промежуточное время экспозиции образца под воздействием кавитации;

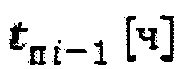

- промежуточное время экспозиции образца под воздействием кавитации i-1-ом шаге;

- промежуточное время экспозиции образца под воздействием кавитации i-1-ом шаге;

- временной шаг,

- временной шаг,

и по полученным значениям судят о качестве покрытия.

Сущность заявленного способа поясняется графическими материалами, на которых:

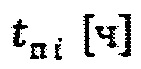

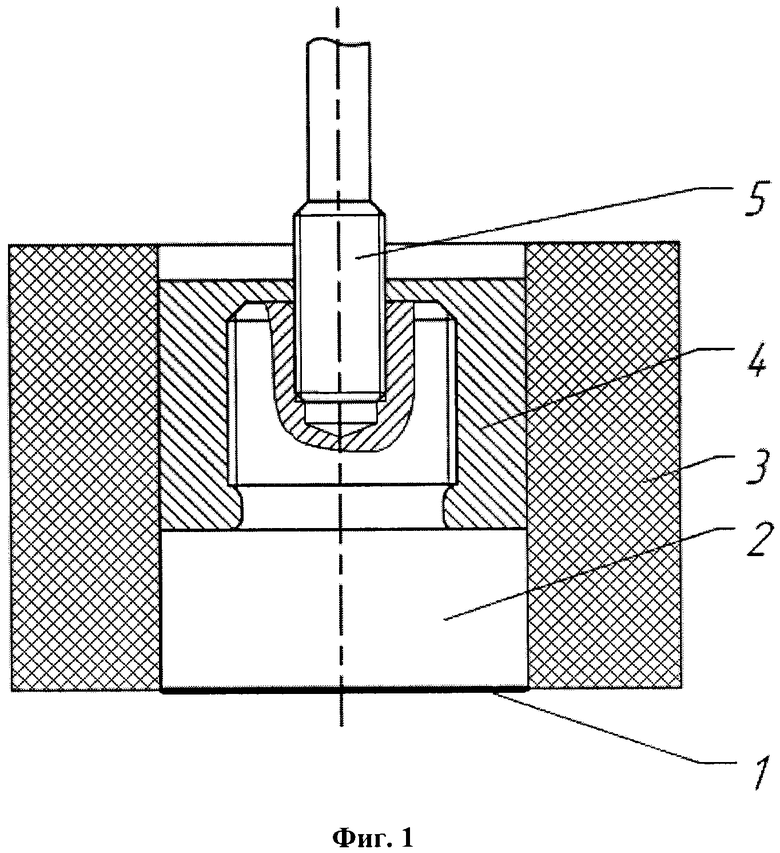

- на фиг. 1 - подготовленный к исследованиям образец;

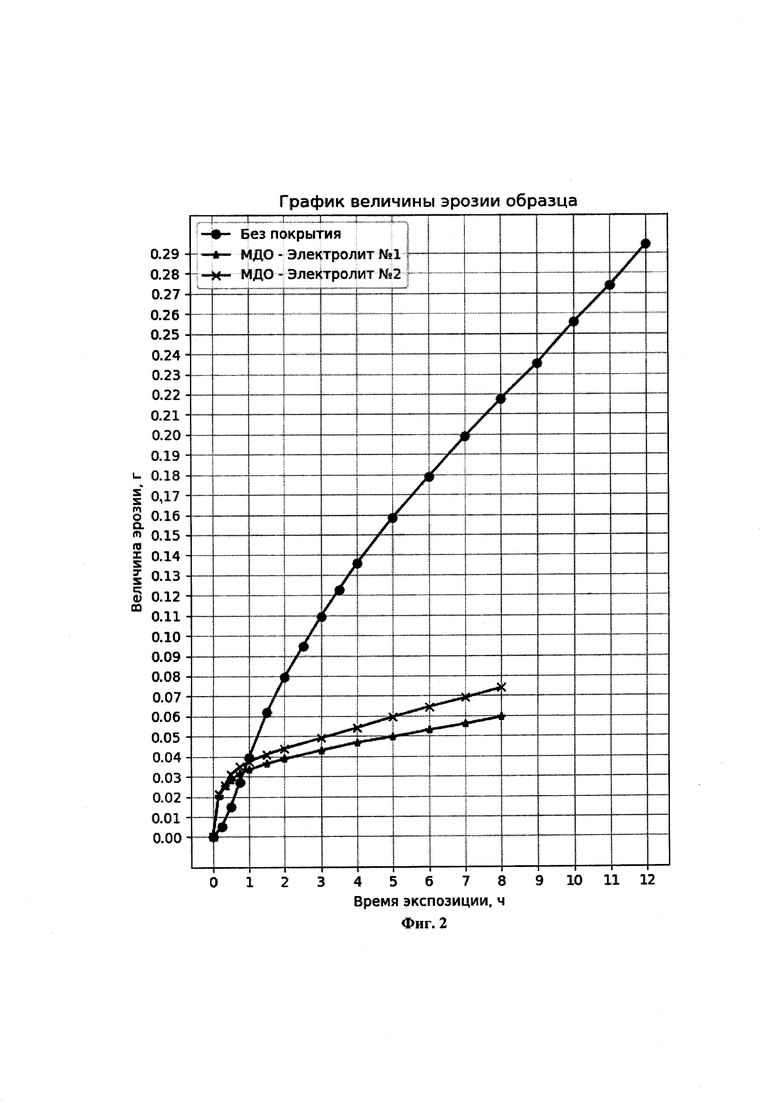

- на фиг. 2 - график величины эрозии образцов под воздействием кавитации;

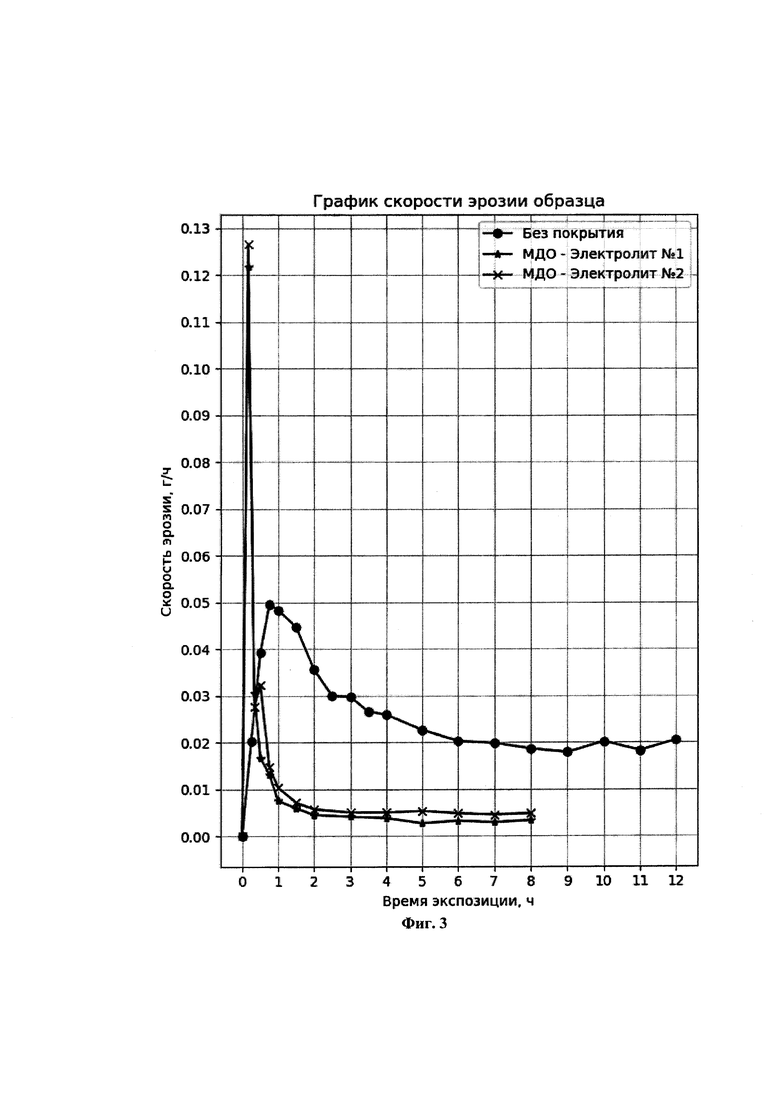

- на фиг. 3 - график скорости эрозии образцов под воздействием кавитации;

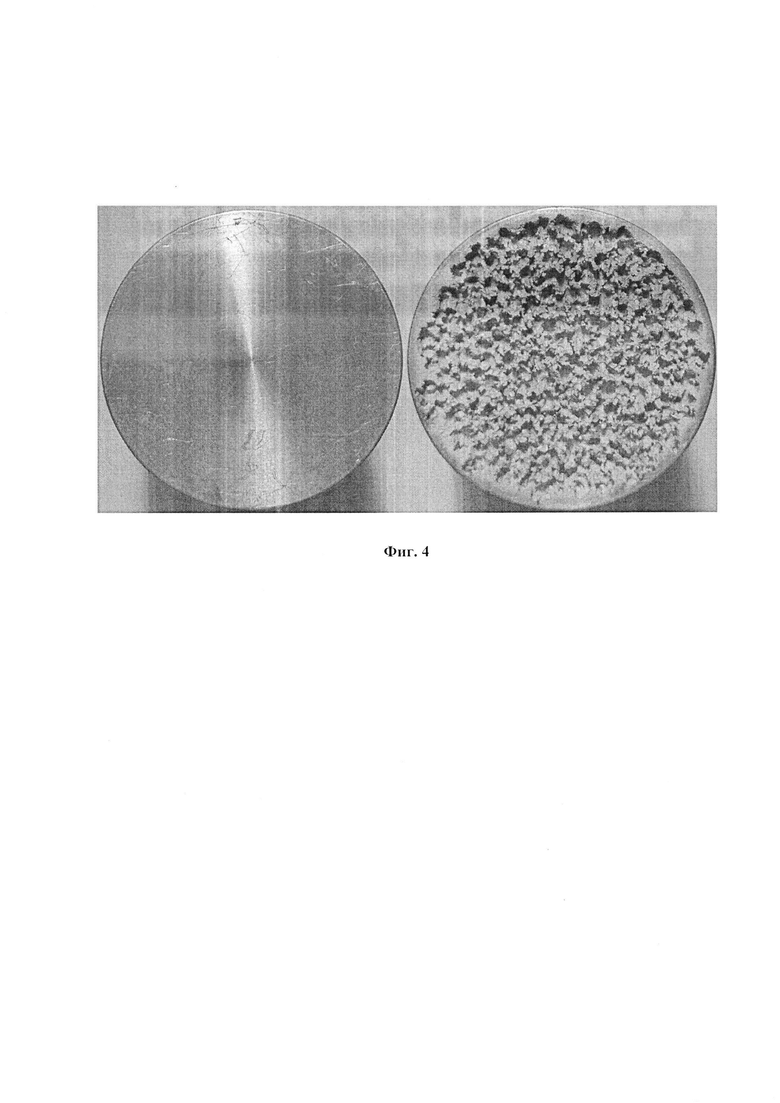

- на фиг. 4 - фотографии рабочей поверхности образца без покрытия до и после испытаний;

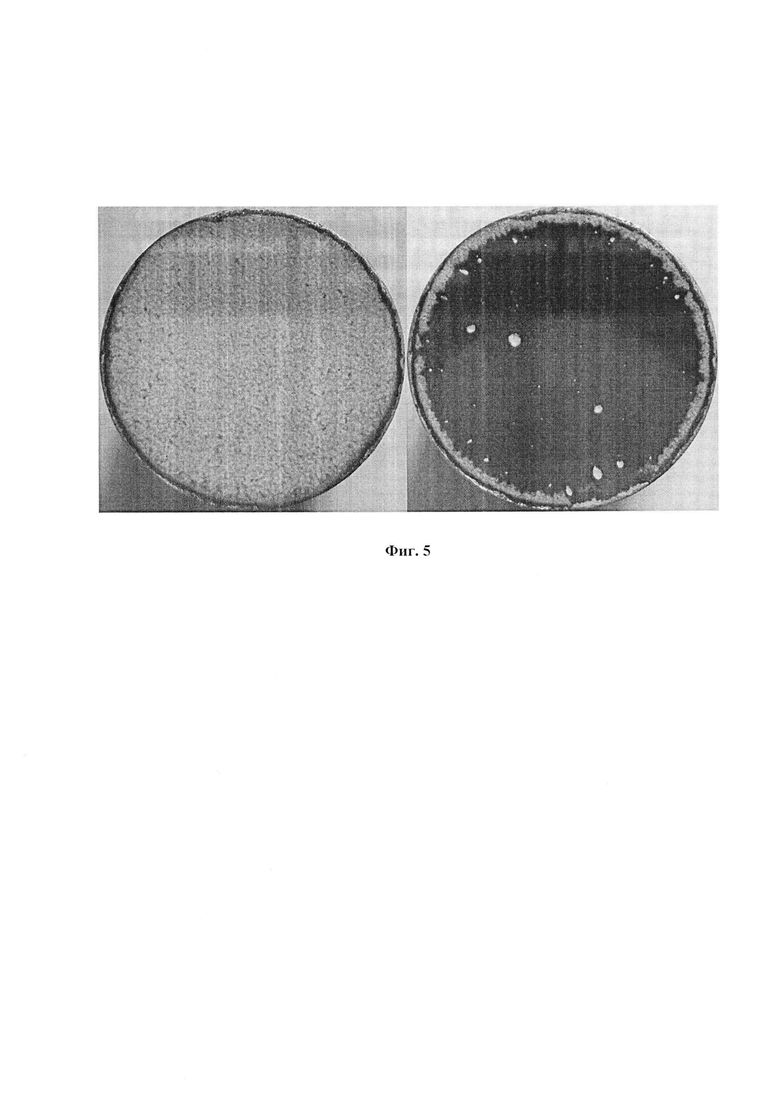

- на фиг. 5 - фотографии рабочей поверхности образца с покрытием, полученным при МДО (электролит №1), до и после испытаний;

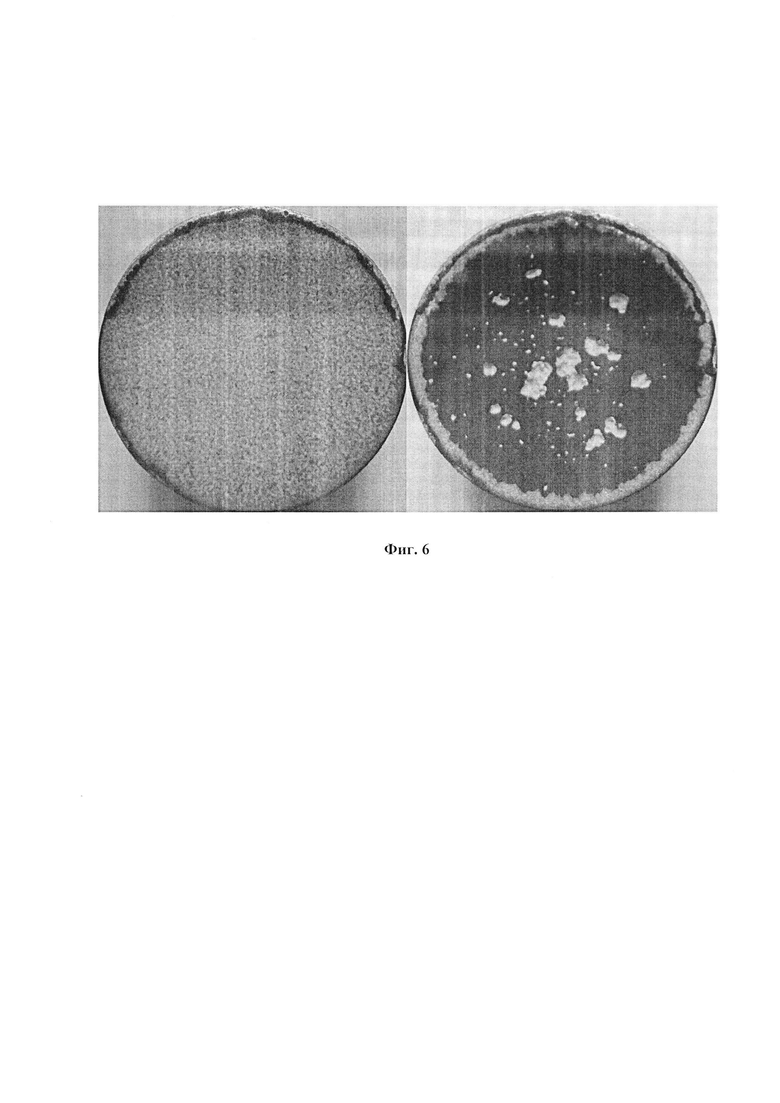

- на фиг. 6 - фотографии рабочей поверхности образца с покрытием, полученным при МДО (электролит №2), до и после испытаний.

Заявленный способ осуществляют следующим образом.

Осуществление заявленного способа раскрыто на примере исследования кавитационной стойкости защитного покрытия проточной части корпуса авиационного центробежного насоса, изготовленного из алюминиевого сплава АК4-1.

Для проведения исследования из данного материала была изготовлена партия образцов 2, в количестве трех штук, на которых проводили цикл исследований.

Изготовленные образцы 2 представляли собой гладкие цилиндры диаметром ∅15,9 мм с резьбовым хвостовиком M10×1. В торце образца со стороны резьбы M10×1 выполнено глухое резьбовое отверстие М3. Торец цилиндрической части образцов является рабочей поверхностью 1, на которой осуществляли получение оксидного защитного слоя и исследование его качества воздействием кавитации жидкой средой.

Микрометром измеряли расстояние между торцами каждой детали (их длину до получения оксидного слоя).

Для проведения испытаний каждый образец 2 образующей поверхностью цилиндрической части устанавливали с натягом во втулку 3, выполненную из фторопласта Ф 4 по ГОСТ 10007-80 таким образом, что рабочая поверхность 1 каждого из них была расположена в одной плоскости с торцом втулки 3.

Для защиты резьбовой поверхности хвостовика образца 2 от воздействия электролита полость втулки 3 заполняли силиконом 4, оставляя свободным резьбовое отверстие М 3.

Такая подготовка образцов 2 обеспечивает надежную защиту от оксидирования их поверхностей, не предназначенных под покрытие МДО, в том числе, резьбы M10×1.

Образцы 2 подготовлены к получению покрытия на их рабочей поверхности 1.

В резьбовые отверстия подготовленных образцов ввинчивали электроды 5 (первый электрод), после чего каждый из двух образцов погружали в свою ванну с электролитом (не показаны), которая являлась вторым электродом.

Для тестирования способа было проведено МДО рабочих поверхностей 1 двух образцов 2 в двух разных электролитах.

Состав электролита №1: КОН (гидроксид калия) - 4,5 г/л, Na2SiO3 - 3,5 г/л.

Состав электролита №2: КОН - 5,5 г/л, Na2SiO3 - 4,5 г/л.

Раствор - дистиллированная вода.

Электрические параметры МДО оставались неизменными в процессе МДО рабочих поверхностей 1 образцов 2 с разными электролитами и составляли:

- напряжение между образцом и ванной (U)=600 В;

- плотность тока (I)=15 А/дм2;

- длительность проведения процесса МДО (t)=60 минут.

Собственно, сущность процесса МДО известна специалистам и нет необходимости приводить ее в настоящей заявке.

После окончания операции получения МДО с образцов удаляли силикон 4 и микрометром измеряли расстояние между торцом каждой детали с нанесенным на него покрытием и другим ее торцом (их длину после получения оксидного слоя).

Разность длин образца до и после получения оксидного слоя являлась значением толщины оксидного слоя, которая составила 150±3 мкм на каждом образце.

Поверхность покрытия образцов обрабатывали до шероховатости Ra 1,6, удаляя рыхлый поверхностный слой покрытия.

После получения покрытия (оксидного защитного слоя) на рабочей поверхности двух образцов осуществляли исследование покрытия каждого образца на кавитационную стойкость (качества покрытия).

Исследования проводили на установке ЛУК-0,5/20-О на следующих режимах: частота колебаний концентратора - 20 кГц; двойная амплитуда колебаний - 50 мкм; температура жидкой среды - 25±2 С°; жидкая среда - дистиллированная вода.

Для проведения исследования на концентраторе установки с помощью резьбового соединения с использованием резьбы M10×1 образца 2, закрепляли поочередно каждый исследуемый образец, после чего образец с концентратором погружали в ванну с жидкой средой (дистиллированной водой).

Включали ультразвуковой генератор установки, генерирующий высокочастотное синусоидальное напряжение, которое посредством преобразователя преобразовывалось в механические колебания, передаваемые через бустер установки на концентратор с образцом.

В процессе работы установки высокочастотные колебания покрытого оксидным слоем торца исследуемого образца вызывают циклическое образование очень высоких и очень низких давлений жидкой среды, которые приводят к появлению в ней периодических больших растягивающих напряжений. Поскольку амплитуда пульсаций давления многократно выше давления окружающей жидкой среды, это приводит к падению давления в области торца испытываемого образца на отрицательном полупериоде колебаний до значения, которое гораздо меньше давления насыщенных паров жидкой среды. В результате имитируется максимально приближенное к кавитационному воздействие на покрытие торца образца при работе его (а, следовательно, и имитируемой им детали) в реальных условиях, сопровождающееся массовым образованием воздушных кавитационных пузырьков, оказывающих кавитационное воздействие на покрытие образца.

Исследование каждого образца (двух образцов с покрытием и одного без покрытия) проводили в течение 8 часов.

В процессе кавитационного воздействия, периодически, с временем экспозиции - периодом 1 час (время экспозиции, как правило, выбирается в интервале от 10 минут до 1 часа), каждый образец взвешивали на весах с точностью ±0,1 мг. При взвешивании фиксировали значения массы и чистое время экспозиции каждого образца под воздействием кавитации. Используя эти данные, вычисляли значения величины и скорости эрозии покрытия по следующим зависимостям:

где  - величина эрозии на i-том шаге по времени;

- величина эрозии на i-том шаге по времени;

- исходная масса образца;

- исходная масса образца;

- масса образца на i-том шаге по времени;

- масса образца на i-том шаге по времени;

- масса образца на i-1-ом шаге по времени;

- масса образца на i-1-ом шаге по времени;

- скорость эрозии образца на i-том шаге по времени;

- скорость эрозии образца на i-том шаге по времени;

- промежуточное время экспозиции образца под воздействием кавитации;

- промежуточное время экспозиции образца под воздействием кавитации;

- промежуточное время экспозиции образца под воздействием кавитации i-1-ом шаге;

- промежуточное время экспозиции образца под воздействием кавитации i-1-ом шаге;

- временной шаг.

- временной шаг.

При каждом периодическом взвешивании определялась масса образца при данной экспозиции, количественно оценивалась масса покрытия, потерянная каждым исследуемым образцом, в зависимости от времени его экспозиции при кавитационном воздействии жидкой среды на него, по которой вычислялись величина эрозии покрытия и ее скорость.

Стойкость покрытия к кавитации (его качество) оценивалась путем сравнения полученных значений и скорости развития эрозии покрытий образцов, или их графиков.

Результаты исследований наиболее наглядно иллюстрируются в виде графиков: время экспозиции - величина эрозии (фиг. 2); время экспозиции - скорость эрозии (фиг. 3).

Полученные значения и построенные на их основе графики показывают, что величина эрозии покрытия образца, полученного МДО с использованием электролита №1 меньше (наглядно подтверждается фото на фиг. 5), чем величина эрозии образца без покрытия (фото на фиг. 4) и покрытия образца, полученного МДО с использованием электролита №2 (наглядно подтверждается фото на фиг. 6). Сравнивая фото фиг. 5 и фиг. 6 с фото фиг. 4, можно сделать однозначные выводы, что наличие полученного МДО покрытия значительно увеличивает стойкость образца к кавитационному воздействию, а покрытие, полученное МДО с использованием электролита №1, обладает большей кавитационной стойкостью, то есть, более качественное, по сравнению с покрытием, полученным МДО с использованием электролита №2.

Проведенное исследование позволяет за счет объективного и оперативного контроля качества полученного на образцах покрытия рекомендовать для процесса МДО, как обеспечивающего наибольшую кавитационную стойкость покрытия (наибольший ресурс), технологию, использующую электролит №1.

Естественно, количество исследуемых образцов для каждого электролита, как и количество исследуемых электролитов, может быть различным.

Заявленный способ позволяет в короткие сроки при использовании образцов достаточно простой формы по сравнению с формой деталей, оценить с высокой точностью кавитационные свойства (качество) полученного в процессе МДО покрытия.

Полученные по результатам испытаний данные могут быть также использованы для корректировки состава электролита и режимов получения покрытия в процессе МДО на поверхностях деталей из алюминиевых сплавов, подверженных кавитационному воздействию при эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСЛОЙНЫХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ МЕТОДОМ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ НА ВЫСОКОКРЕМНИСТОМ АЛЮМИНИЕВОМ СПЛАВЕ | 2018 |

|

RU2694441C1 |

| Способ мониторинга и управления процессом микродугового оксидирования | 2022 |

|

RU2794643C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА МАГНИИ И ЕГО СПЛАВАХ | 2015 |

|

RU2620224C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО ИЗНОСОСТОЙКОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И СПЛАВАХ НА ЕГО ОСНОВЕ МЕТОДОМ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2014 |

|

RU2570869C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСЛОЙНЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ МЕТОДОМ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2013 |

|

RU2541246C1 |

| Способ нанесения покрытий на твердые сплавы | 2015 |

|

RU2615941C1 |

| КАТАЛИТИЧЕСКИ АКТИВНЫЙ ТЕРМОБАРЬЕРНЫЙ КЕРАМИЧЕСКИЙ МОДИФИКАЦИОННЫЙ СЛОЙ НА ПОВЕРХНОСТИ ДНА ПОРШНЯ, И/ИЛИ СФЕРЫ, И/ИЛИ ВЫПУСКНЫХ КАНАЛОВ ГОЛОВКИ ДВС И СПОСОБ ЕГО ФОРМИРОВАНИЯ | 2021 |

|

RU2763137C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ЕГО ПОВЕРХНОСТИ | 2009 |

|

RU2421536C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2596735C1 |

| Способ мониторинга и управления процессом микродугового оксидирования с использованием метода акустической эмиссии | 2023 |

|

RU2807242C1 |

Изобретение относится к способам защиты деталей из алюминиевых сплавов с применением упрочняющих покрытий и контроля этих покрытий при работе деталей в условиях кавитации и может быть использовано для выбора оптимального, с точки зрения кавитационной стойкости, режима нанесения покрытия и состава электролита при МДО. Сущность: изготавливают из алюминиевого сплава образцы, получают на их рабочих поверхностях покрытие, воздействуют на полученное покрытие образцов жидкой средой с последующей оценкой качества покрытия по результатам этого воздействия. Покрытие на рабочих поверхностях образцов получают микродуговым оксидированием, причем для получения покрытия для разных образцов используют микродуговое оксидирование с электролитами разного состава, а воздействие на покрытие образцов жидкой средой осуществляют за счет возбуждения механических колебаний образца, погруженного в жидкую среду. В процессе такого воздействия периодически измеряют массу каждого образца, по измеренной массе определяют потерянную каждым образцом массу покрытия в зависимости от времени их экспозиции, по которой судят о величине и скорости эрозии каждого образца, значения которых рассчитывают по зависимостям. Технический результат: повышение точности определения ресурса защитных покрытий деталей из алюминиевых сплавов, полученных МДО и работающих в условиях кавитации. 6 ил.

Способ контроля качества покрытий деталей из алюминиевых сплавов, работающих в условиях кавитации, согласно которому изготавливают из алюминиевого сплава образцы, получают на их рабочих поверхностях покрытие, воздействуют на полученное покрытие образцов жидкой средой с последующей оценкой качества покрытия по результатам этого воздействия, отличающийся тем, что покрытие на рабочих поверхностях образцов получают микродуговым оксидированием, причем для получения покрытия для разных образцов используют микродуговое оксидирование с электролитами разного состава, а воздействие на покрытие образцов жидкой средой осуществляют за счет возбуждения механических колебаний образца, погруженного в жидкую среду, причем в процессе такого воздействия периодически измеряют массу каждого образца, по измеренной массе определяют потерянную каждым образцом массу покрытия в зависимости от времени их экспозиции, по которой судят о величине и скорости эрозии каждого образца, значения которых рассчитывают по следующим зависимостям:

где mэpi [г] - величина эрозии на i-м шаге по времени;

mисх [г] - исходная масса образца;

mп i [г] - масса образца на i-м шаге по времени;

mп i-1 [г] - масса образца на i-1-м шаге по времени;

- скорость эрозии образца на i-м шаге по времени;

- скорость эрозии образца на i-м шаге по времени;

tп i [ч] - промежуточное время экспозиции образца под воздействием кавитации;

tпi-1 [ч] - промежуточное время экспозиции образца под воздействием кавитации на i-1-м шаге;

tшаг [ч] - временной шаг,

и по полученным значениям судят о качестве покрытия.

| Способ определения интенсивности кавитационной эрозии модели гидромашины | 1980 |

|

SU1038826A1 |

| Способ исследования прочности покрытия | 1980 |

|

SU926569A1 |

| Способ определения эрозионных характеристик гребных винтов быстроходных судов | 1982 |

|

SU1054707A1 |

| Способ изготовления печатной формы из фанеры и т.п. для печати из глубины | 1938 |

|

SU55103A1 |

| Цилиндрическая зубчатая передача | 1989 |

|

SU1682688A1 |

Авторы

Даты

2019-05-30—Публикация

2018-09-06—Подача