Изобретение относится к области управления технологическими процессами нанесения защитных покрытий электрохимическими методами. Сущность изобретения заключается в использовании мониторинга процесса микродугового оксидирования (МДО) для обеспечения заданных характеристик оксидных покрытий после оксидирования на основе установленной связи характеристик оксидных покрытий с заданными режимами оксидирования и параметрами электрических сигналов цепи обратной связи источника питания установки МДО.

Известен способ нанесения оксидных покрытий на металлах и сплавах вентильной группы методом микродугового оксидирования (МДО) путем создания микродуговых разрядов на поверхности деталей при их помещении в раствор электролита и создании коротких импульсов высокого напряжения (Гордиенко П.С., Доставалов В.А., Ефименко А.В. Микродуговое оксидирование металлов и сплавов: монография. Владивосток: Издательский дом Дальневосточного федерального университета, 2013. - 522 с.).

Известна система мониторинга процесса МДО (CN102621391 В, опубликовано 13.08.2014). Сущность функционирования системы заключается в том, что выполняется наложение дополнительного синусоидального сигнала переменного тока на существующий источник тока модуля питания МДО. Одновременно с этим выполняется регистрация сигналов напряжения и сигналов тока в режиме реального времени в процессе МДО.

Недостаток данного способа заключается в том, что в предложенном способе на основе полученных параметров рассчитанного спектра импеданса нагрузки регистрируются только электрические параметры процесса МДО. При этом не выполняется анализ энергетических параметров процесса, определяющих характер образования оксида. Также в предложенном способе не реализуется непосредственный анализ динамического изменения физико-механического состояния поверхности объекта, определяющего характеристики и качество оксидного покрытия, наносимого методом МДО.

Наиболее близким по технической сущности к предлагаемому изобретению является способ регистрации с помощью CCD-камеры видеосигналов свечения, вызванного искровым разрядом, возникающим при МДО, оценки обработанных видеосигналов и их анализа в соответствии с состоянием сформированных оксидных покрытий (CN111647924A, опубликовано 11.09.2020).

Недостатком данного технического решения является то, что из-за явления размытости, вызванной высокой яркостью искровых разрядов, генерируемых в процессе МДО, возможна потеря полезной информации в процессе обработки видеосигнала, а используемое в системе управления уравнение линейной регрессии не устанавливает связь с характеристиками образованного покрытия.

Задачей настоящего изобретения является разработка способа управления режимами МДО в реальном времени, позволяющими получить оксидное покрытие с заданными характеристиками на изделиях, выполненных из металлов и сплавов вентильной группы.

В процессе решения поставленной задачи достигается технический результат, заключающийся в получении возможности управления характеристиками оксидного покрытия, наносимого на металлы и сплавы методом микродугового оксидирования, что позволяет повысить точность получаемых значений потребительских характеристик покрытия, например, толщины, шероховатости, твердости, пористости.

Указанный технический результат достигается за счет установления взаимосвязи между режимами МДО, отличающимися друг от друга различной скоростью нарастания электрического напряжения и тока в начальный период оксидирования до формирования пассивирующего слоя на поверхности изделия, периодом оксидирования с постоянным напряжением или током и значением постоянного напряжения или тока, заданными характеристиками оксидного покрытия, и параметрами электрических сигналов цепи обратной связи источника питания установки МДО.

Способ мониторинга и управления процессом микродугового оксидирования заключается в следующем. Выполняется оксидирование поверхности нескольких пробных образцов на заданных режимах МДО, отличающихся друг от друга различной скоростью нарастания электрического напряжения и тока в начальный период оксидирования до формирования пассивирующего слоя на поверхности изделия, периодом оксидирования с постоянным напряжением или током и значением постоянного напряжения или тока. В процессе микродугового оксидирования выполняется регистрация значений параметров электрических сигналов цепи обратной связи источника питания установки МДО. По окончании оксидирования выполняется исследование и получение численных значений требуемых характеристик поверхности оксидного покрытия (например, твердость, толщина покрытия, шероховатость, пористость). С использованием полученных данных и численных значений параметров электрических сигналов цепи обратной связи источника питания установки МДО выполняется расчет коэффициентов уравнений линейной регрессии, представляющих собой систему линейных полиномов, число которых определяется числом характеристик оксидного покрытия и числом анализируемых параметров электрических сигналов цепи обратной связи источника питания установки МДО. Устанавливаются закономерности между характеристиками оксидного покрытия, регистрируемыми параметрами электрических сигналов цепи обратной связи источника питания установки МДО и заданными режимами МДО. Задается режим МДО, при котором могут быть достигнуты установленные закономерности. Выполняется оксидирование детали. Процесс оксидирования контролируют по регистрируемым параметрам электрических сигналов цепи обратной связи источника питания установки МДО в режиме постоянного мониторинга. При достижении значений параметров электрических сигналов цепи обратной связи источника питания установки МДО значений, соответствующих установленной закономерности, процесс МДО прекращают. При этом достигаются требуемые потребительские характеристики оксидного покрытия на детали.

Выбор режимов МДО на основании установленных взаимосвязей может быть задан в пределах групп металлов и сплавов, подвергаемых МДО, например, алюминиевые сплавы, титановые сплавы, магниевые сплавы, циркониевые сплавы и другие чистые металлы и сплавы вентильной группы. Для каждой группы металлов и сплавов, подвергаемых МДО, необходимо выполнить установление своей закономерности.

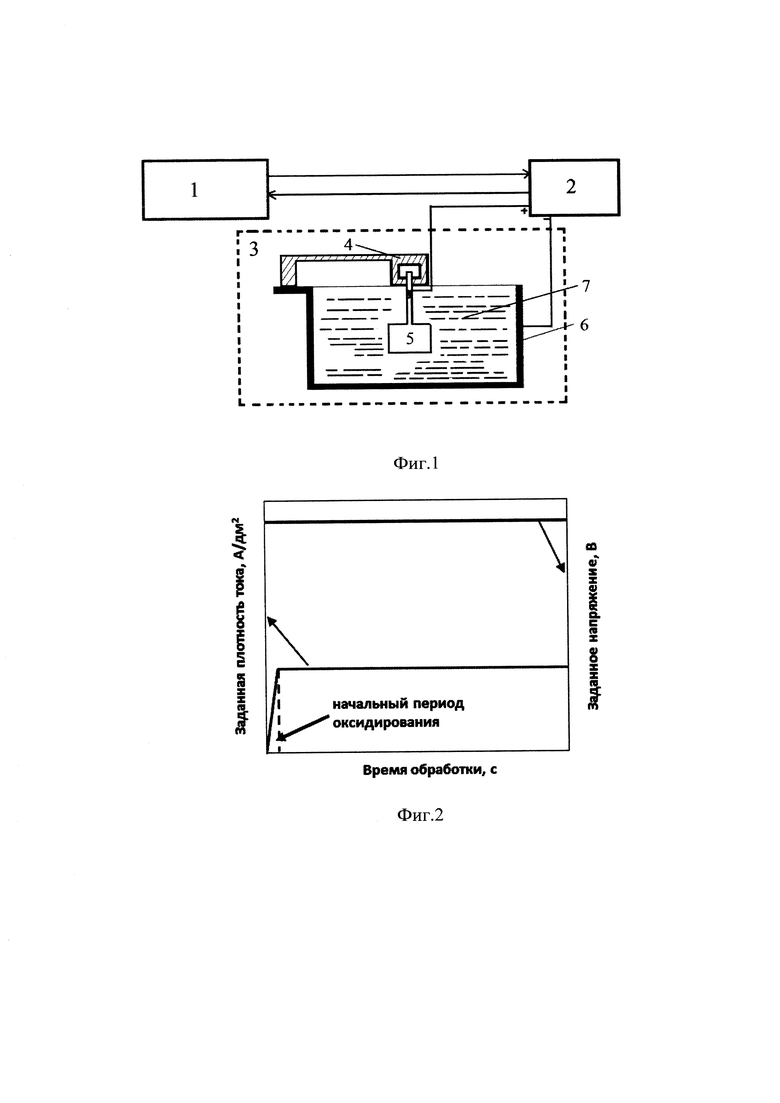

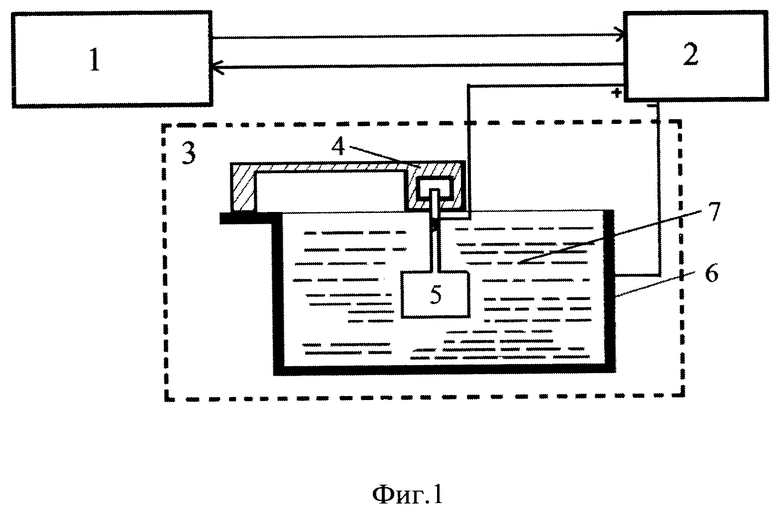

Система для реализации МДО изображена на фиг. 1, где 1 - модуль регистрации МДО и управления системой МДО, 2 - источник питания установки МДО, 3 - модуль выполнения МДО, 4 - фиксатор, 5 - объект оксидирования, 6 - ванна, 7 - электролит.

Система содержит модуль регистрации МДО и управления системой МДО 1, источник питания установки МДО 2, модуль выполнения МДО 3. Модуль регистрации МДО и управления системой МДО 1 включает в себя ЭВМ с аналого-цифровыми преобразователями (АЦП) для регистрации электрических сигналов цепи обратной связи источника питания установки МДО и цифро-аналоговыми преобразователями (ЦАП) для управления системой МДО. Модуль 1 управляется программой для ЭВМ. Объект оксидирования 5 крепился изолированным фиксатором 4 и был помещен в ванну 6 с раствором электролита 7. Модуль выполнения МДО 3 включает в себя ванну 6 с раствором электролита 7 и помещенным в него объектом оксидирования 5, закрепленным фиксатором 4.

Способ был реализован при нанесении оксидного покрытия методом МДО на пластины, выполненные из различных материалов вентильной группы.

Пример реализации способа для алюминиевого сплава 1163.

Режимы оксидирования определялись тремя факторами: скорость нарастания плотности тока в начальный период оксидирования до формирования пассивирующего слоя на поверхности изделия, время обработки, плотность тока. Все три фактора использовались впоследствии для расчета параметров оксидирования при регрессионном анализе.

График изменения значений заданного импульсного напряжения и тока приведен на фиг. 2. Оксидирование образцов выполнялось на заданных при планировании эксперимента режимах.

В качестве характеристик оксидного покрытия были выбраны такие наиболее важные потребительские характеристики, как толщина и шероховатость поверхности покрытия (Ra). Максимальное значение среднего выпрямленного напряжения являлось регистрируемым электрическим параметром функционирования системы.

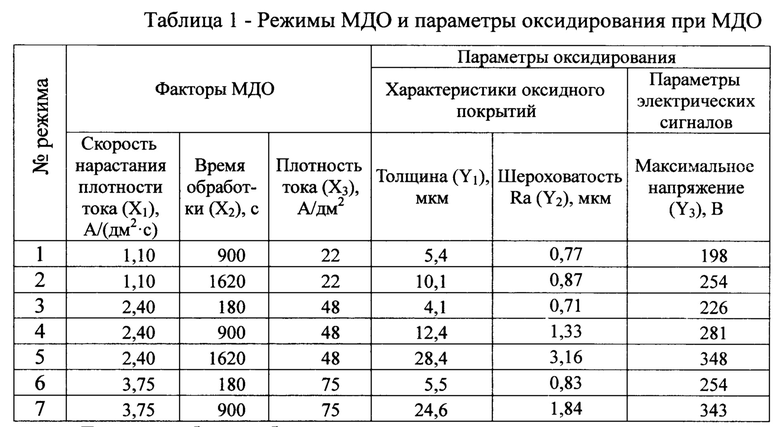

В таблице 1 приведены некоторые режимы и результирующие параметры оксидирования при экспериментальном микродуговом оксидировании образцов из алюминиевого сплава 1163

Данные таблицы были использованы в расчете параметров при линейном регрессионном анализе. По результатам регрессионного анализа были получены три линейных регрессионных уравнения по числу полученных параметров оксидирования:

Y1=А10+А11Х11+А12Х12+А13Х13

Y2=А20+А21Х21+А22Х22+А23Х23

Y3=А30+A31X31+А32Х32+А33Х33,

где Y1 - толщина покрытия, мкм; Y2 - шероховатость поверхности покрытия, мкм; Y3 - максимальное напряжение, В; Aij - коэффициенты линейных регрессионных уравнений; Xij - численные значения варьируемых факторов; i - порядковый номер параметра; j - порядковый номер фактора.

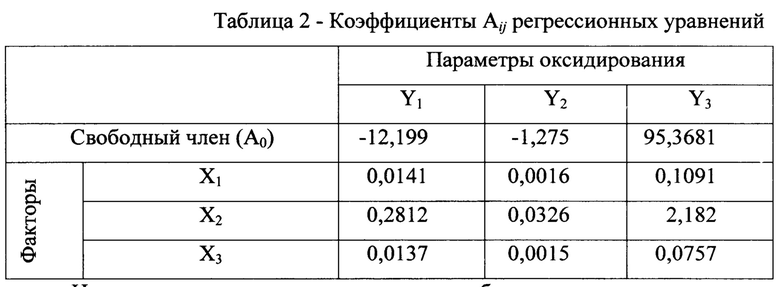

Расчетные коэффициенты Aij регрессионных уравнений приведены в таблице 2.

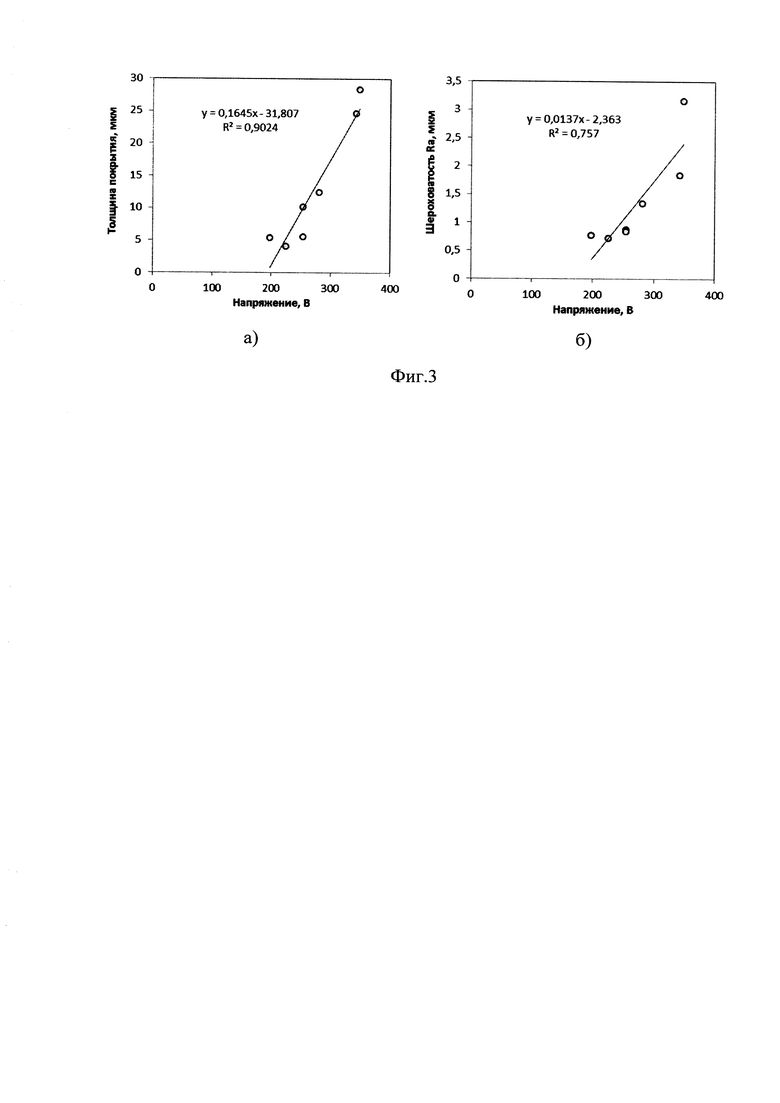

На основании полученных результатов были построены диаграммы зависимости между максимальным напряжением и характеристиками оксидного покрытия (толщина и шероховатость поверхности). Диаграммы приведены на фиг. 3.

Для приведенных в таблице 1 режимов на основании полученных уравнений линейной регрессии рассчитаны значения параметров оксидных покрытий. По расчетным значениям параметров уравнений линейной регрессии построена линейная аппроксимация зависимостей «Напряжение - Толщина покрытия» (фиг. 3а) и «Напряжение - Шероховатость Ra» (фиг. 3б). Достоверность аппроксимации между экспериментальными и расчетными данными для диаграммы «Напряжение - Толщина покрытия» составила 0,90, а для диаграммы «Напряжение - Шероховатость Ra» - 0,76. В результате поставленного эксперимента показано, что анализируемые параметры можно использовать для получения оксидных покрытий с заданными характеристиками на основании регистрируемого параметра «Максимальное напряжение».

Далее для получения заданных характеристик оксидного покрытия по диаграмме и полученным уравнениям регрессии задается режим МДО и выполняется оксидирование. Окончание процесса оксидирования контролируется по регистрируемому параметру «Максимальное напряжение».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ мониторинга и управления процессом микродугового оксидирования с использованием метода акустической эмиссии | 2023 |

|

RU2807242C1 |

| Способ оценки толщины и пористости МДО-покрытия в электролитической ванне на основе измерения импеданса | 2023 |

|

RU2817066C1 |

| Установка для формирования защитных декоративных покрытий на титане | 2022 |

|

RU2803717C1 |

| Теплопередающая стенка теплообменника и способ формирования покрытия для интенсификации теплообмена теплопередающей стенки теплообменника | 2021 |

|

RU2793671C2 |

| Способ контроля качества покрытий деталей из алюминиевых сплавов, работающих в условиях кавитации | 2018 |

|

RU2690082C1 |

| Способ получения электрохимическим оксидированием покрытий на вентильных металлах или сплавах | 2019 |

|

RU2718820C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2013 |

|

RU2515732C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2596735C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2252277C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2015 |

|

RU2602903C1 |

Изобретение относится к области гальванотехники, в частности к управлению технологическими процессами нанесения защитных покрытий электрохимическими методами. Способ включает микродуговое оксидирование (МДО) поверхности пробных образцов на заданных режимах, отличающихся друг от друга различной скоростью нарастания электрического напряжения и тока в начальный период МДО до формирования пассивирующего слоя на поверхности изделия и периодом МДО с постоянным напряжением или током и значением постоянного напряжения или тока, регистрацию в процессе МДО значений параметров электрических сигналов цепи обратной связи источника питания установки МДО, по окончании МДО исследование и получение численных значений требуемых характеристик оксидного покрытия, получение численных значений параметров электрических сигналов цепи обратной связи источника питания установки, расчет коэффициентов уравнений регрессии, представляющих собой систему линейных полиномов, число которых определяется числом характеристик покрытия и числом анализируемых параметров электрических сигналов цепи обратной связи источника питания установки, установление закономерности между характеристиками покрытия и регистрируемыми параметрами электрических сигналов цепи обратной связи источника питания установки, выполнение МДО детали на основе установленной закономерности и заданного режима МДО с целью получения требуемых характеристик оксидного покрытия на детали, при этом процесс контролируют по регистрируемым параметрам электрических сигналов цепи обратной связи источника питания установки в режиме постоянного мониторинга и при достижении значений параметров электрических сигналов цепи обратной связи источника питания, соответствующих установленной закономерности, процесс прекращают. Технический результат заключается в получении возможности управления характеристиками оксидного покрытия, наносимого на металлы и сплавы методом МДО, что позволяет повысить точность получаемых значений потребительских характеристик покрытия, например толщины, шероховатости, твердости, пористости. 2 табл., 7 пр., 3 ил.

Способ мониторинга и управления процессом микродугового оксидирования, включающий оксидирование поверхности пробных образцов на заданных режимах, отличающихся друг от друга различной скоростью нарастания электрического напряжения и тока в начальный период оксидирования до формирования пассивирующего слоя на поверхности изделия, периодом оксидирования с постоянным напряжением или током и значением постоянного напряжения или тока, регистрацию в процессе оксидирования значений параметров электрических сигналов цепи обратной связи источника питания установки микродугового оксидирования, по окончании оксидирования исследование и получение численных значений требуемых характеристик оксидного покрытия, получение численных значений параметров электрических сигналов цепи обратной связи источника питания установки микродугового оксидирования, расчет коэффициентов уравнений регрессии, представляющих собой систему линейных полиномов, число которых определяется числом характеристик покрытия и числом анализируемых параметров электрических сигналов цепи обратной связи источника питания установки микродугового оксидирования, установление закономерности между характеристиками покрытия и регистрируемыми параметрами электрических сигналов цепи обратной связи источника питания установки, выполнение оксидирования детали на основе установленной закономерности и заданного режима микродугового оксидирования с целью получения требуемых характеристик оксидного покрытия на детали, при этом процесс оксидирования контролируют по регистрируемым параметрам электрических сигналов цепи обратной связи источника питания установки в режиме постоянного мониторинга и при достижении значений параметров электрических сигналов цепи обратной связи источника питания установки микродугового оксидирования значений, соответствующих установленной закономерности, процесс микродугового оксидирования прекращают.

| CN 111647924 A, 11.09.2020 | |||

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО ОПРЕДЕЛЕНИЯ ПРИГОДНОСТИ АЛЮМИНИЕВЫХ СПЛАВОВ К ОБРАБОТКЕ МИКРОДУГОВЫМ ОКСИДИРОВАНИЕМ, ТОЛЩИНЫ, ТВЕРДОСТИ И НАПРЯЖЕНИЯ ПРОБОЯ ПОЛУЧАЕМЫХ ПОКРЫТИЙ | 2009 |

|

RU2431001C2 |

| СПОСОБ ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2440445C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ОКОНЧАНИЯ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ | 2008 |

|

RU2366765C1 |

Авторы

Даты

2023-04-24—Публикация

2022-09-12—Подача