УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к способам получения сплавов. Применять описанные в настоящем изобретении способы можно, например, и без ограничений, в химической, горнодобывающей, нефтяной и газовой отраслях.

ОПИСАНИЕ УРОВНЯ ТЕХНИКИ

[0002] [0003] Компоненты из металлических сплавов используемых в химическом оборорудовании могут находиться в контакте с высококоррозионными и/или эрозивными веществами в жестких условиях. Например, такие условия могут подвергать компоненты из металлических сплавов высоким напряжениям и агрессивно способствовать коррозии и эрозии. Если существует необходимость замены поврежденных, изношенных или корродированных металлических частей оборудования для химической обработки, может понадобиться приостановка оборудования на определенный период времени. Следовательно, продление срока эксплуатации компонентов из металлических сплавов, применяемых в химическом оборудовании, может снизить себестоимость продукции. Срок эксплуатации можно продлить, например, улучшив механические свойства и/или коррозионную стойкость сплавов.

[0004] Аналогично, в нефтегазовой отрасли во время бурильных работ компоненты бурильной колонны могут изнашиваться вследствие механических, химических и/или внешних условий. Компоненты бурильной колонны могут подвергаться ударным нагрузкам, абразивному воздействию, трению, высоким температурам, изнашиванию, эрозии, коррозии и/или появлению отложений. Обычные сплавы могут иметь одно или более ограничений, которые влияют на их эффективность в качестве компонентов бурильной колонны. Например, обычные материалы могут характеризоваться отсутствием удовлетворительных механических свойств (например, предела текучести, предела прочности при растяжении и/или предела выносливости), иметь неудовлетворительную коррозионную стойкость (например, стойкость к точечной коррозии и/или коррозионному растрескиванию под напряжением) или характеризоваться отсутствием необходимых немагнитных свойств. Также свойства обычных сплавов могут ограничивать возможный размер и форму компонентов бурильной колонны, изготовленных из сплавов. Эти ограничения могут снизить срок эксплуатации указанных компонентов, усложняя и увеличивая затраты на нефтегазовое бурение.

[0005] Высокопрочная немагнитная нержавеющая сталь часто содержит интерметаллические выделения, которые снижают коррозионную стойкость сплавов. Гальванические коррозионные ячейки, которые образуются между интерметаллическими выделениями и основным сплавом, могут значительно снижать коррозионную стойкость высокопрочных немагнитных сплавов нержавеющей стали, которые применяются в нефтегазовых бурильных работах.

[0006] Общий химический состав высокопрочной аустенитной нержавеющей стали, предназначенной для буровых разведывательных и производственных применений в нефтегазовой промышленности, раскрыт в одновременно находящейся на рассмотрении заявке на патент США №13/331,135, поданной на регистрацию 20 декабря 2011 г., которая в полном объеме включена в данный документ посредством ссылки. Было обнаружено, что микроструктуры кованых заготовок некоторых видов стали, описанных в заявке ‘135, могут содержать интерметаллические выделения. Считается, что интерметаллические выделения представляют собой выделения σ-фазы, состоящие из интерметаллических соединений Fe-Cr-Ni. Выделения σ-фазы могут уменьшать коррозионную стойкость тех видов нержавеющей стали, которые раскрыты в заявке ‘135, что может негативно влиять на пригодность стали для применения в определенных буровых условиях.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0007] [0008] В соответствии с одним неограничивающим аспектом настоящего изобретения способ обработки заготовки для подавления выделения интерметаллических соединений включает по меньшей мере одно действие из термомеханической обработки и охлаждения заготовки, содержащей аустенитный сплав. Во время по меньшей мере одного действия из термомеханической обработки и охлаждения заготовки, аустенитный сплав находится при температуре в температурном диапазоне, простирающемся от температуры, непосредственно ниже расчетной температуры растворения сигма-фазы аустенитного сплава, до температуры охлаждения, на протяжении периода времени, не превышающего критическое время охлаждения. Расчетная температура растворения сигма-фазы является функцией состава аустенитного сплава в массовых процентах и составляет 1155,8-(760,4) ⋅ (никель/железо) + (1409) ⋅ (хром/железо) + (2391,6) ⋅ (молибден/железо) - (288,9) ⋅ (марганец/железо) - (634,8) ⋅ (кобальт/железо) + (107,8) ⋅ (вольфрам/железо). Температура охлаждения является функцией состава аустенитного сплава в массовых процентах и составляет 1290,7-(604,2) ⋅ (никель/железо) + (829,6) ⋅ (хром/железо) + (1899,6) ⋅ (молибден/железо) - (635,5) ⋅ (кобальт/железо) + (1251,3) ⋅ (вольфрам/железо). Критическое время охлаждения является функцией состава аустенитного сплава в массовых процентах и составляет log10 2,948+(3,631) ⋅ (никель/железо) - (4,846) ⋅ (хром/железо) - (11,157) ⋅ (молибден/железо) + (3,457) ⋅ (кобальт/железо) - (6,74) ⋅ (вольфрам/железо).

[0009] В определенных неограничивающих вариантах реализации указанного способа термомеханическая обработка заготовки включает ковку заготовки. Такая ковка может включать, например, по меньшей мере одно действие из вальцовки, обжимки, прокатки, ковки в открытых штампах, ковки с матричными штампами, ковки на прессе, автоматической горячей ковки, радиальной ковки и высадки. В определенных неограничивающих вариантах реализации указанного способа критическое время охлаждения соответствует диапазону от 10 минут до 30 минут, составляет более 10 минут или составляет более 30 минут.

[0008] В определенных неограничивающих вариантах реализации указанного способа после по меньшей мере одного действия из термомеханической обработки и охлаждения заготовки ее разогревают до температуры отжига, которая равна по меньшей мере расчетной температуре растворения сигма-фазы, и выдерживают заготовку при температуре отжига на протяжении периода времени, достаточного для отжига заготовки. После того, как заготовка остывает от температуры отжига, аустенитный сплав находится при температуре в температурном диапазоне, простирающемся от температуры, непосредственно ниже расчетной температуры растворения сигма-фазы, до температуры охлаждения, на протяжении периода времени, не превышающего критическое время охлаждения.

[0010] В соответствии с другим неограничивающим аспектом настоящего изобретения способ обработки заготовки из аустенитного сплава для подавления выделения интерметаллических соединений включает ковку заготовки, охлаждение кованой заготовки и, необязательно, отжиг охлажденной заготовки. Во время ковки заготовки и охлаждения прошедшей ковку заготовки аустенитный сплав охлаждается в температурном диапазоне, простирающемся от температуры, непосредственно ниже расчетной температуры растворения сигма-фазы аустенитного сплава, до температуры охлаждения, на протяжении периода времени, не превышающего критическое время охлаждения. Расчетная температура растворения сигма-фазы является функцией состава аустенитного сплава в массовых процентах и составляет 1155,8-(760.4) ⋅ (никель/железо) + (1409) ⋅ (хром/железо) + (2391,6) ⋅ (молибден/железо) - (288,9) ⋅ (марганец/железо) - (634,8) ⋅ (кобальт/железо) + (107,8) ⋅ (вольфрам/железо). Температура охлаждения является функцией состава аустенитного сплава в массовых процентах и составляет 1290,7-(604,2) ⋅ (никель/железо) + (829,6) ⋅ (хром/железо) + (1899,6) ⋅ (молибден/железо) - (635.5) ⋅ (кобальт/железо) + (1251,3) ⋅ (вольфрам/железо). Критическое время охлаждения является функцией состава аустенитного сплава в массовых процентах и составляет log10 2,948+(3,631) ⋅ (никель/железо) - (4,846) ⋅ (хром/железо) - (11,157) ⋅ (молибден/железо) + (3,457) ⋅ (кобальт/железо) - (6,74) ⋅ (вольфрам/железо). В определенных неограничивающих вариантах реализации изобретения ковка заготовки может включать по меньшей мере одно действие из вальцовки, обжимки, прокатки, ковки в открытых штампах, ковки с матричными штампами, ковки на прессе, автоматической горячей ковки, радиальной ковки и высадки.

[0011] В определенных неограничивающих вариантах реализации указанного способа ковка заготовки полностью проходит при температурах, больших, чем расчетная температура растворения сигма-фазы. В других определенных неограничивающих вариантах реализации указанного способа ковка заготовки проходит при расчетной температуре растворения сигма-фазы. В определенных неограничивающих вариантах реализации указанного способа критическое время охлаждения соответствует диапазону от 10 минут до 30 минут, составляет более 10 минут или составляет более 30 минут.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0012] Признаки и преимущества описанных в данном документе устройства и способов станут более понятны со ссылкой на прилагаемые чертежи, где:

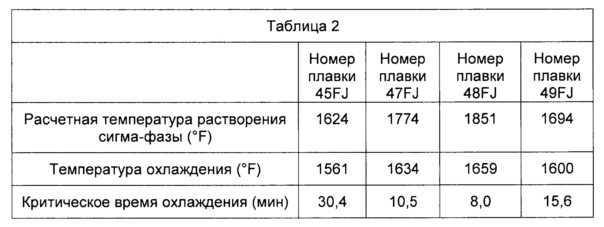

[0013] ФИГ. 1 представляет собой микрофотографию, иллюстрирующую вредные интерметаллические выделения в микроструктуре в среднем радиусе прошедшей радиальную ковку заготовки из немагнитного аустенитного сплава;

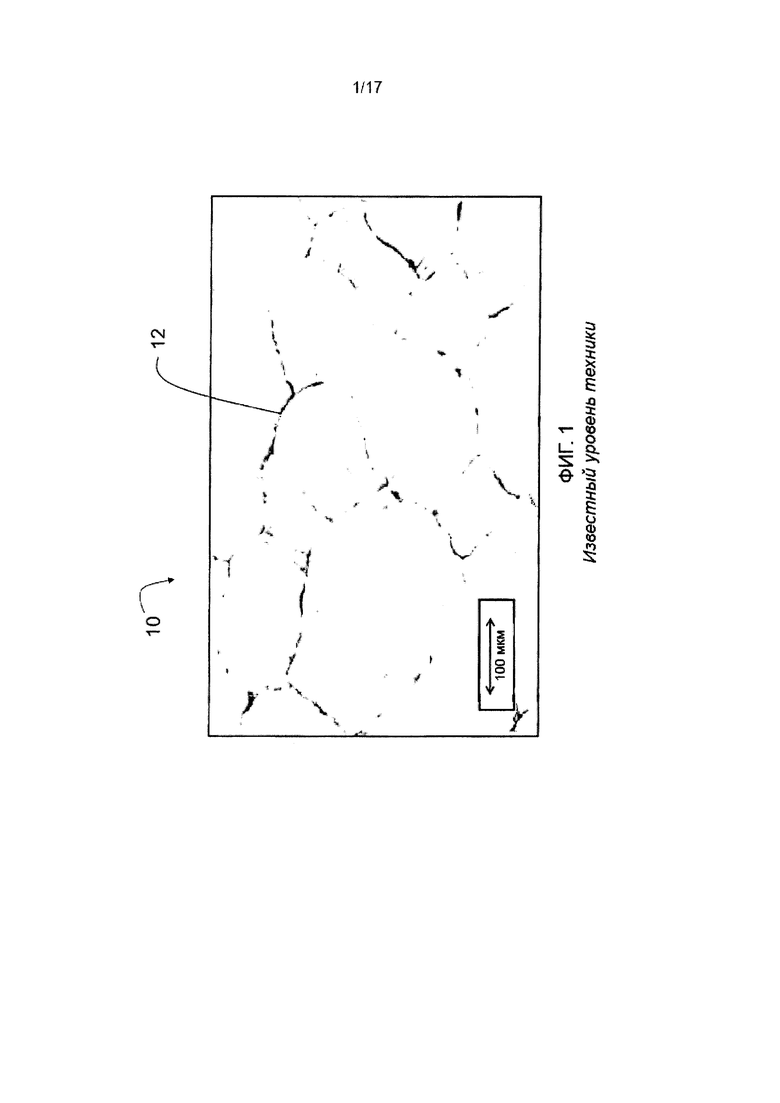

[0014] ФИГ. 2 иллюстрирует кривую изотермических превращений или кривую ВТП, представляющую кинетику для 0,1-процентной (по массе) σ-фазы интерметаллического выделения в сплаве;

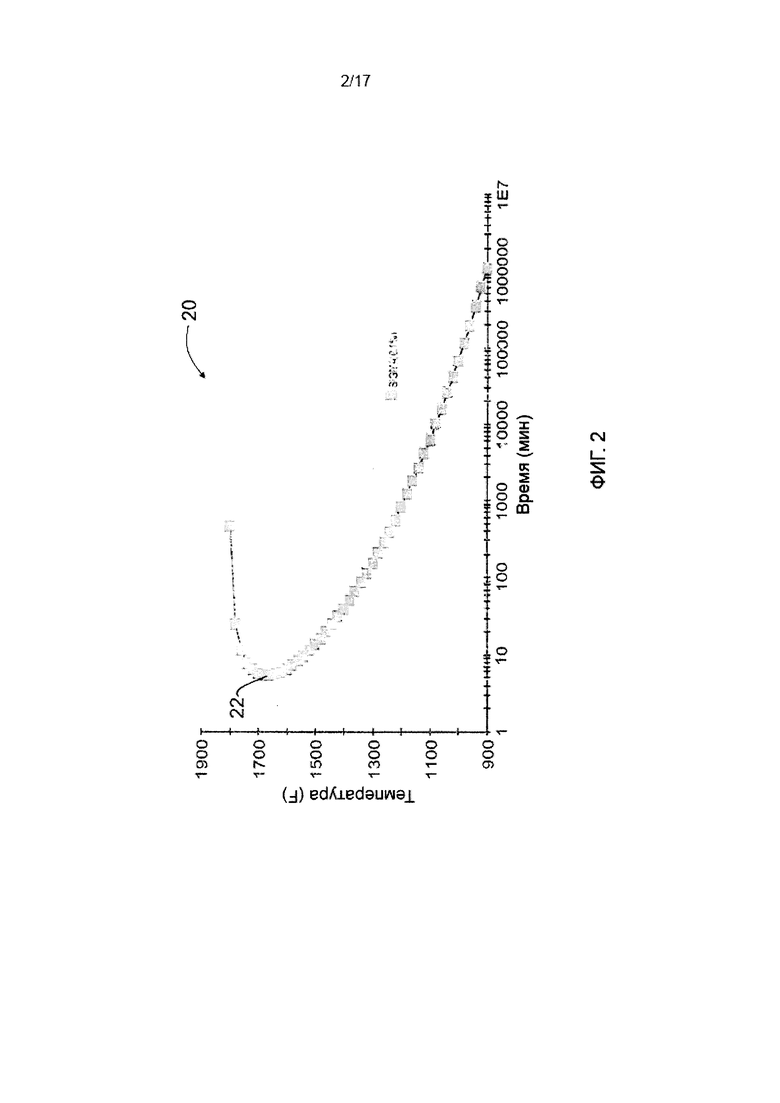

[0015] ФИГ. 3 представляет собой график, иллюстрирующий рассчитанную температуру центральной части заготовки, рассчитанную температуру центра, рассчитанную температуру поверхности и фактические температуры, полученные при радиальной ковке экспериментальных заготовок аустенитных сплавов в соответствии со способами настоящего изобретения;

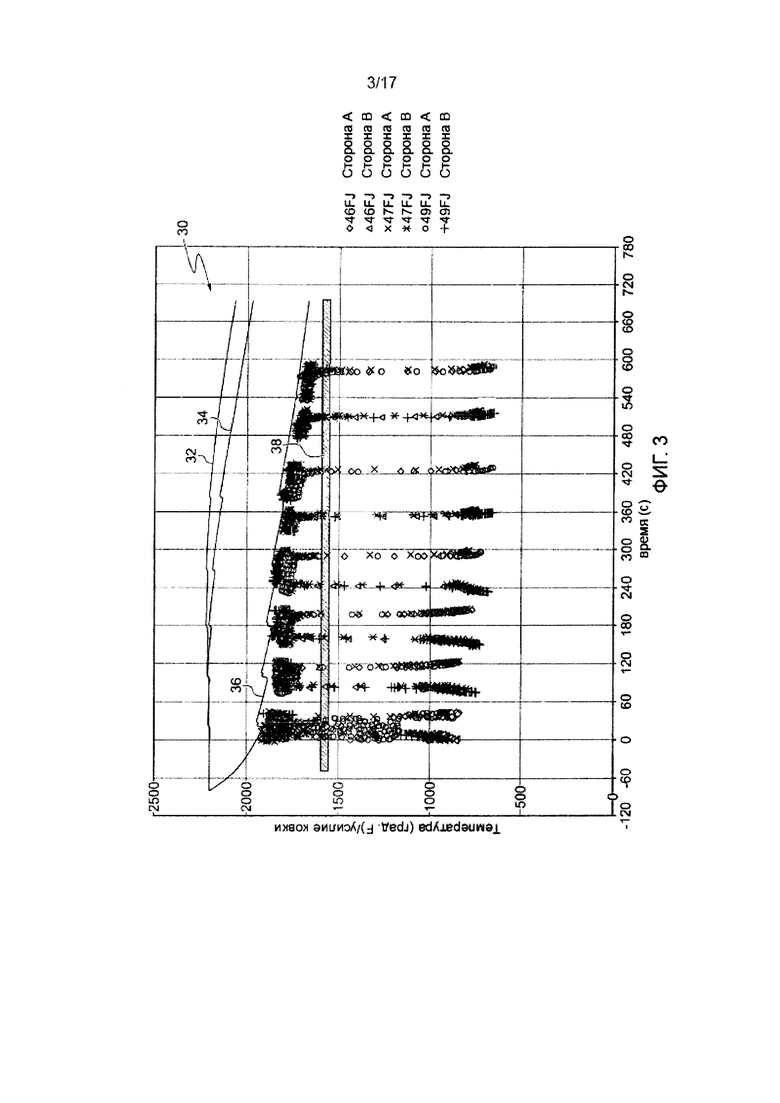

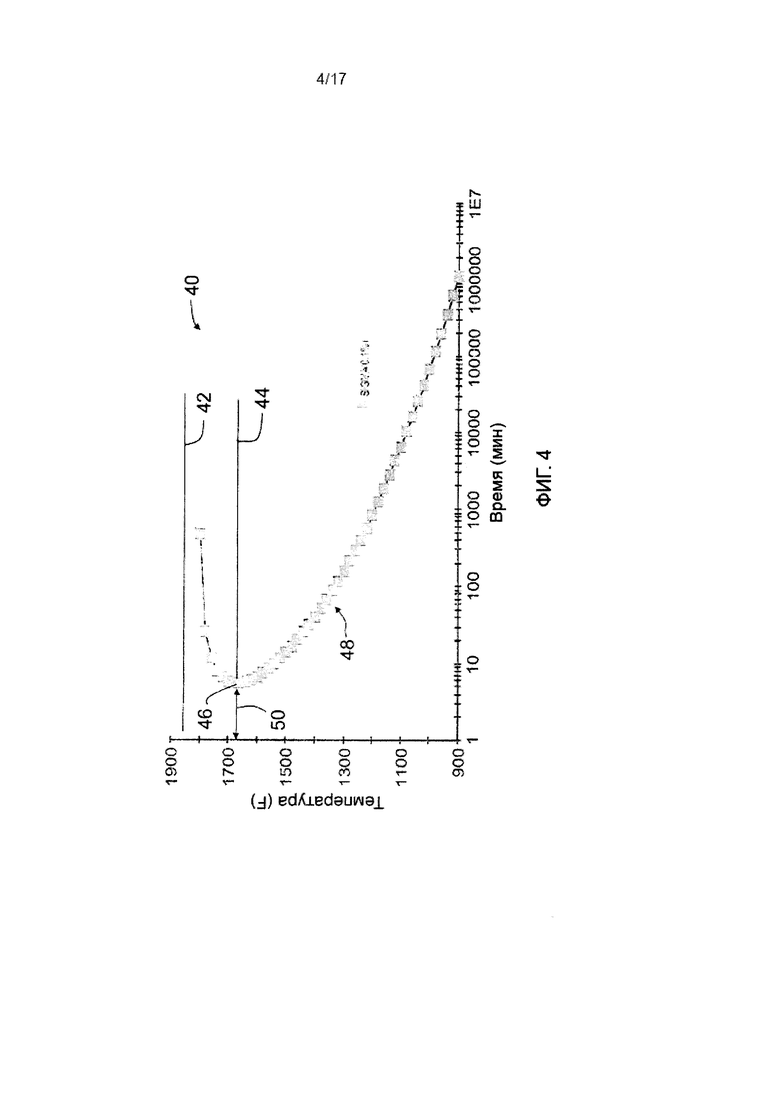

[0016] ФИГ. 4 представляет собой кривую ВТП с соответствующими температурами формования и охлаждения в соответствии с вариантами реализации настоящего изобретения;

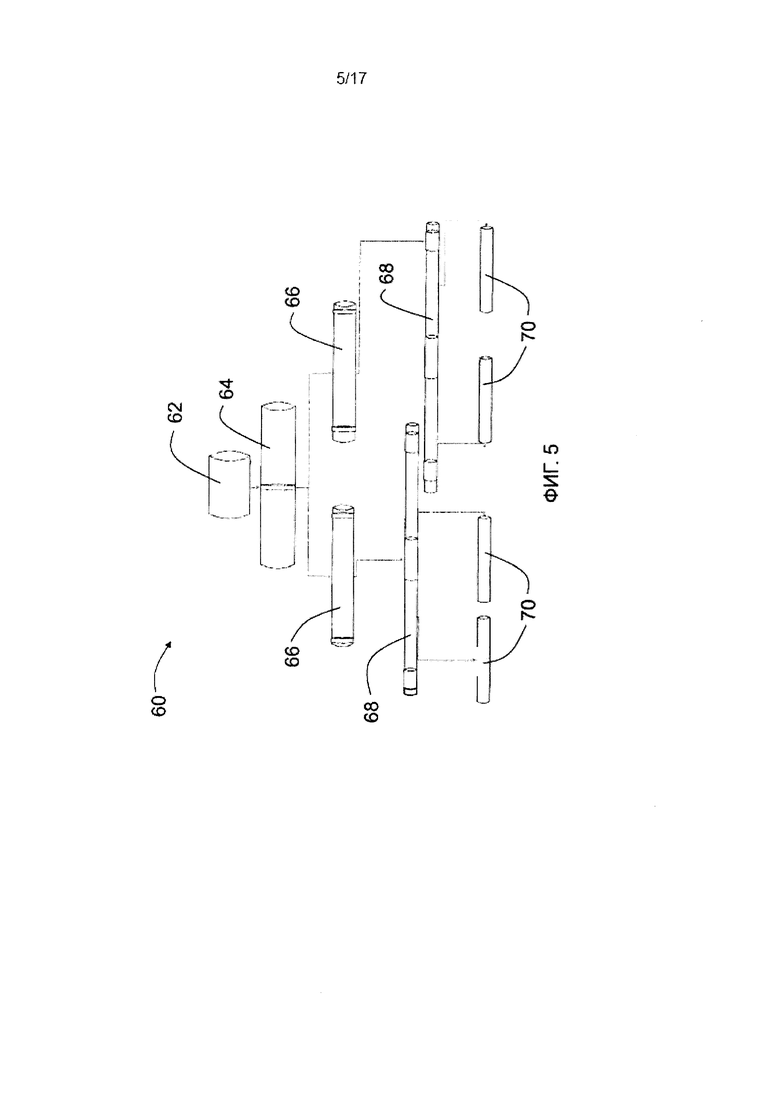

[0017] ФИГ. 5 представляет собой схематическую иллюстрацию неограничивающего варианта реализации процесса в соответствии с настоящим изобретением для получения форм удельного диаметра из высокопрочной немагнитной стали, подходящей для буровых разведывательных и производственных применений в нефтегазовой промышленности;

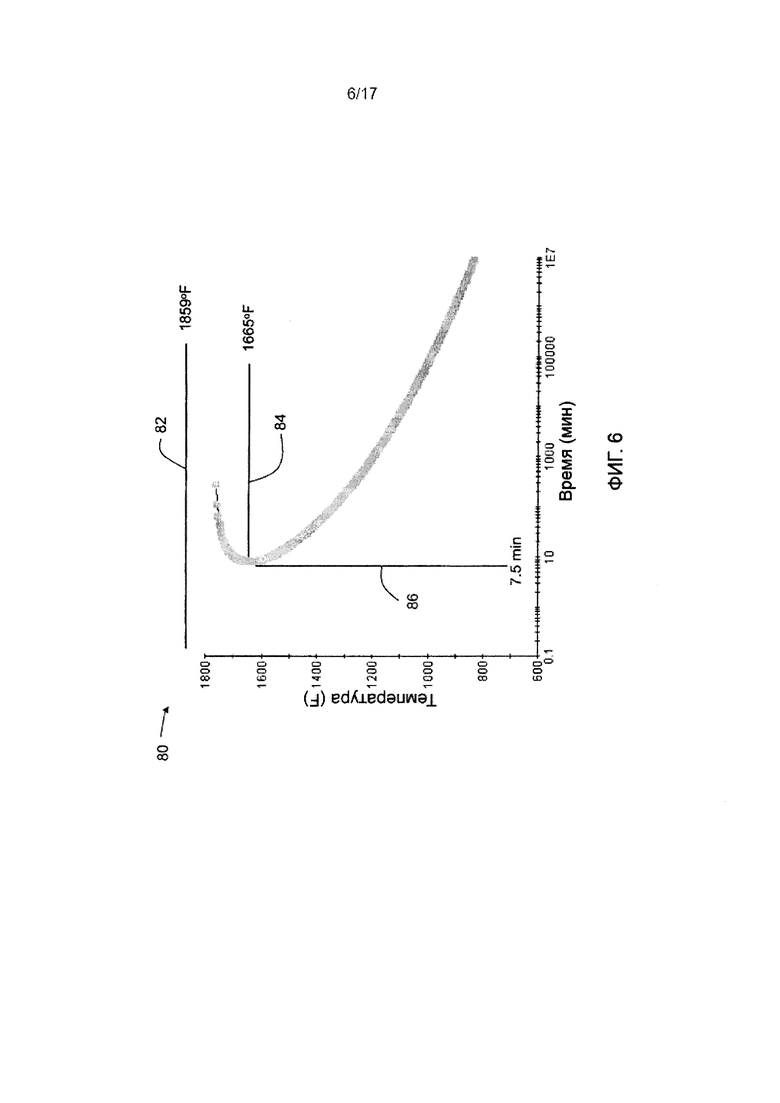

[0018] ФИГ. 6 представляет собой диаграмму ВТП для варианта реализации сплава, имеющего относительно короткое критическое время охлаждения, рассчитанное в соответствии с вариантом реализации настоящего изобретения;

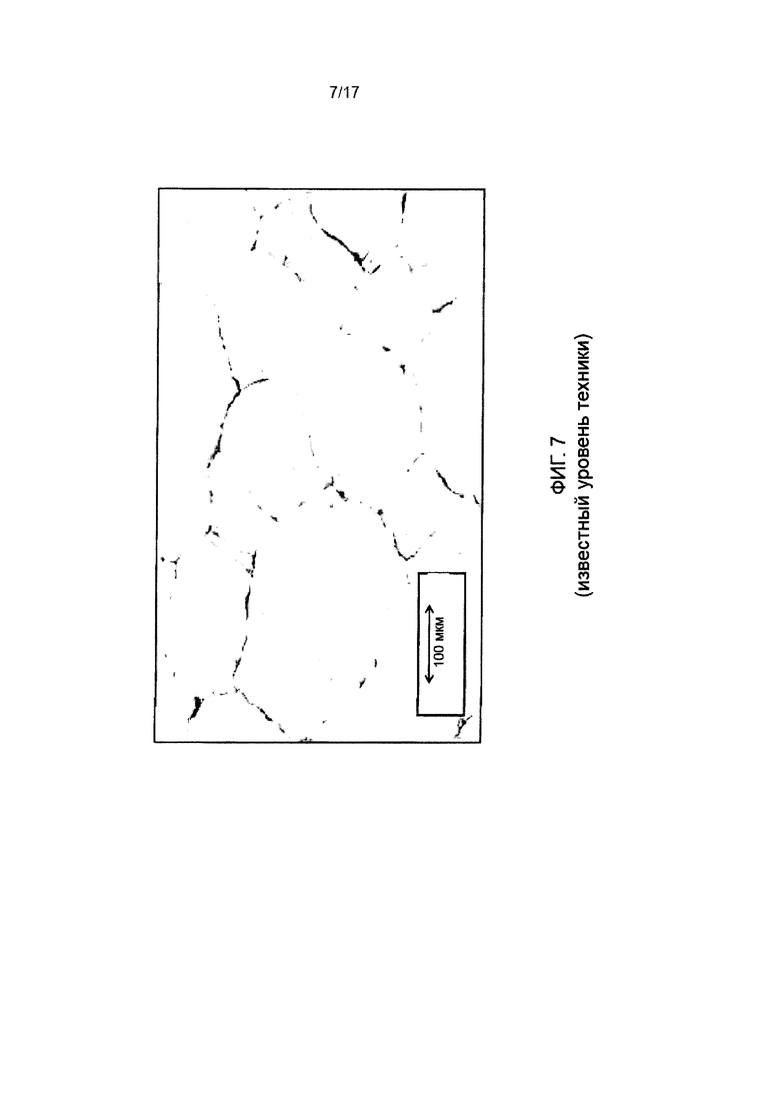

[0019] ФИГ. 7 представляет собой микрофотографию центральной части заготовки диаметром в 9 дюймов в состоянии непосредственно после ковки, полученной при применении фактического времени охлаждения, большего, чем расчетное критическое время охлаждения, необходимое для того, чтобы избежать интерметаллического выделения сигма-фазы в соответствии с настоящим изобретением;

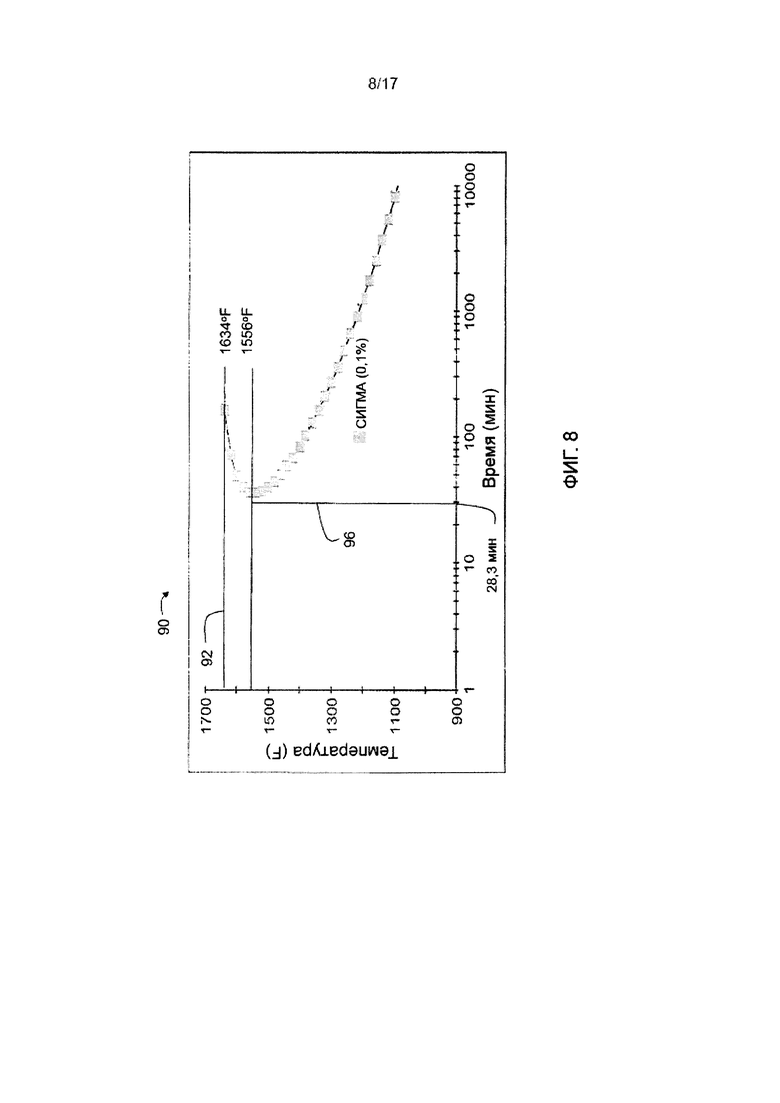

[0020] ФИГ. 8 представляет собой диаграмму ВТП для варианта реализации сплава, имеющего относительно длительное критическое время охлаждения, рассчитанное в соответствии с вариантом реализации настоящего изобретения;

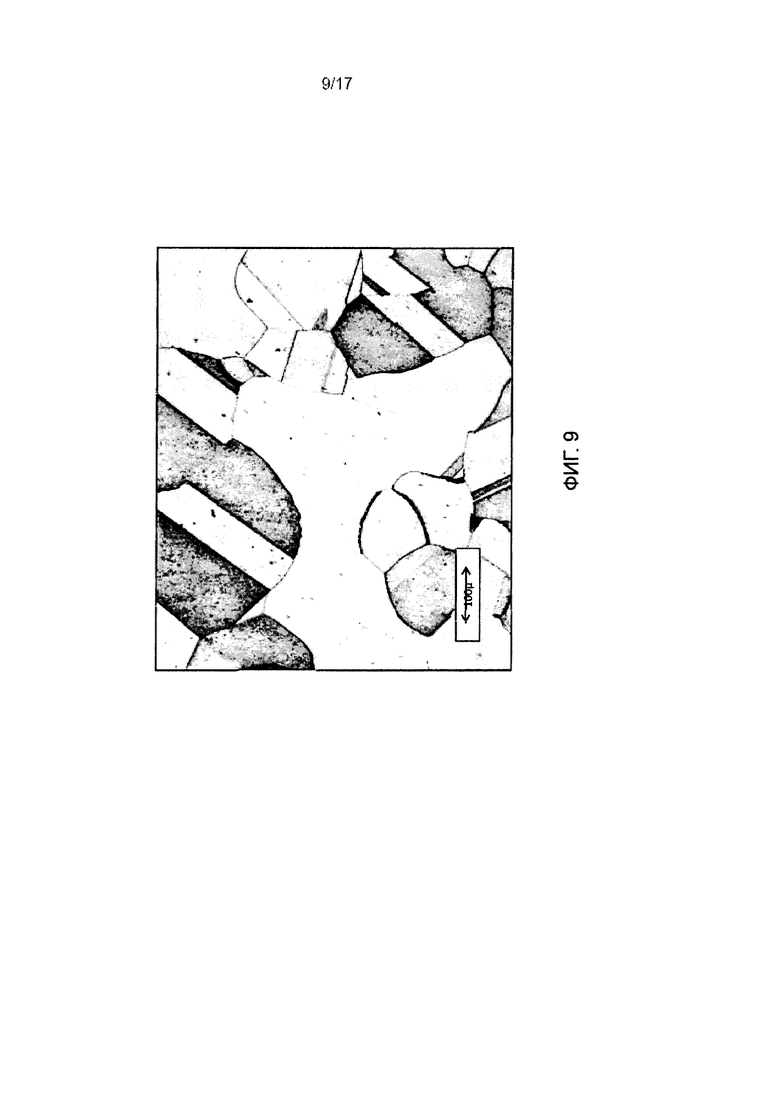

[0021] ФИГ. 9 представляет собой микрофотографию, иллюстрирующую микроструктуру в среднем радиусе заготовки диаметром в 9 дюймов в состоянии непосредственно после ковки при применении фактического времени охлаждения, меньшего, чем расчетное критическое время охлаждения, необходимое для того, чтобы избежать интерметаллического выделения сигма-фазы в соответствии с настоящим изобретением;

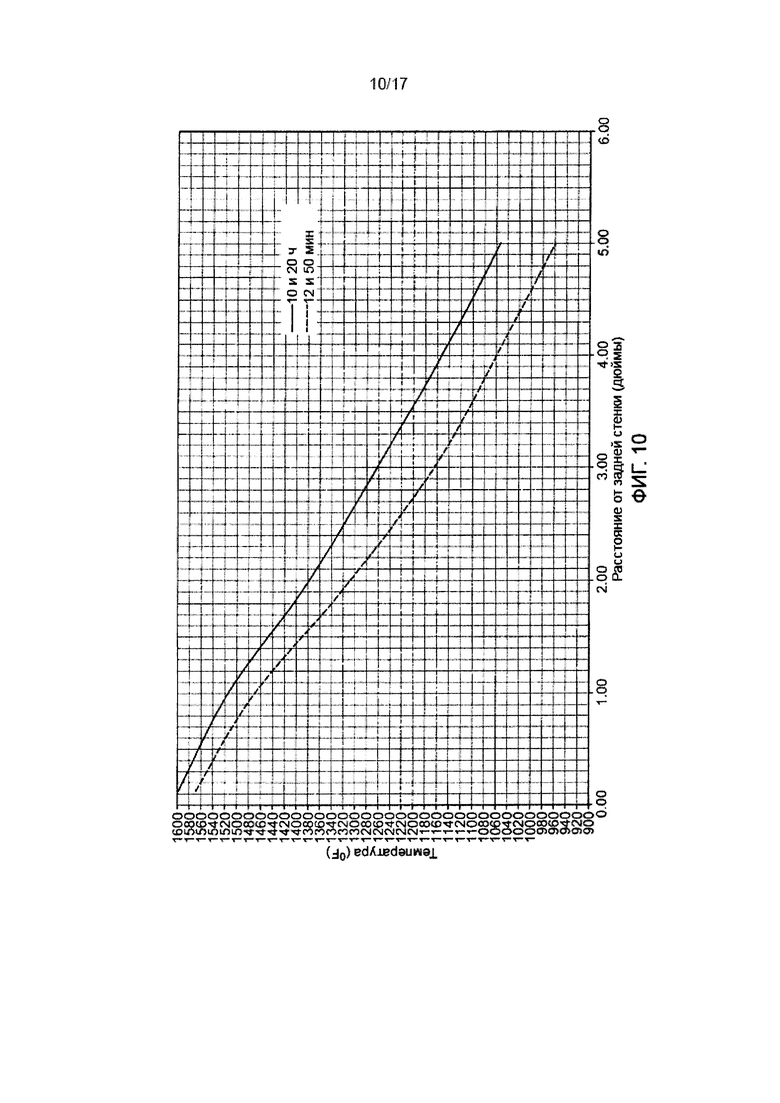

[0022] ФИГ. 10 представляет собой график зависимости температуры от расстояния от задней стенки градиентной печи для температурной обработки, применяемой в Примере 3 настоящего описания;

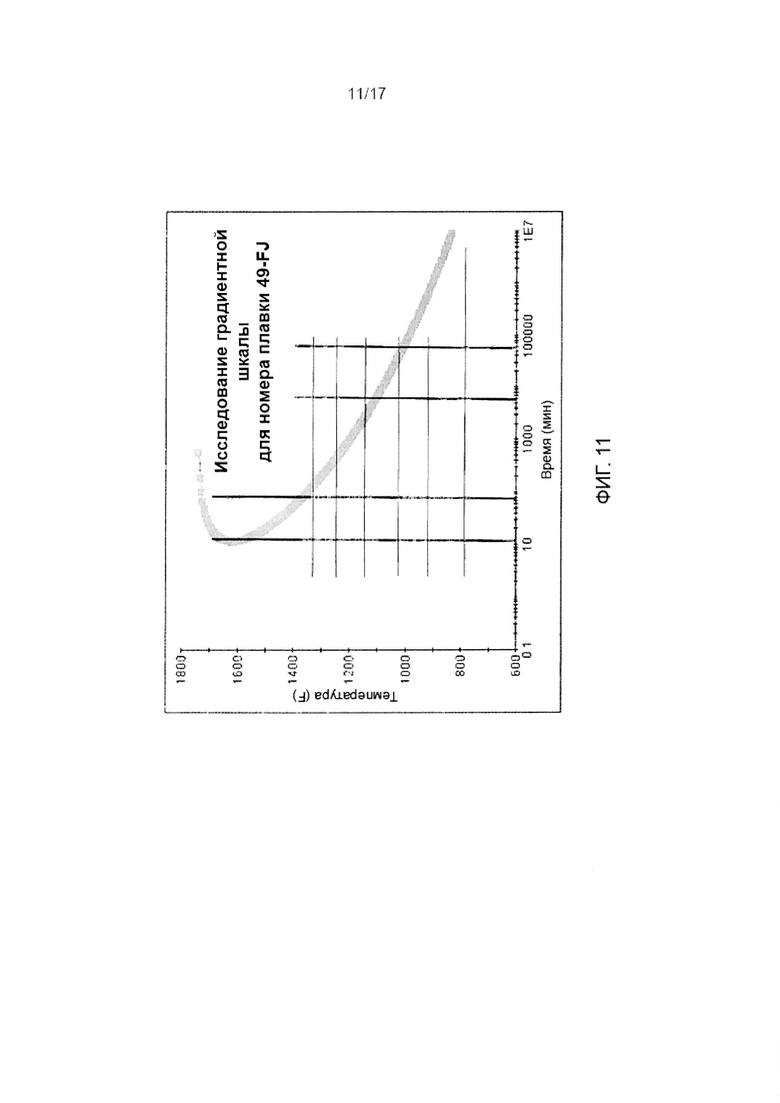

[0023] ФИГ. 11 представляет собой диаграмму ВТП, иллюстрирующую температурные градиенты образцов (горизонтальные линии) и критические времена охлаждения (вертикальные линии), применяемые в Примере 3 настоящего описания;

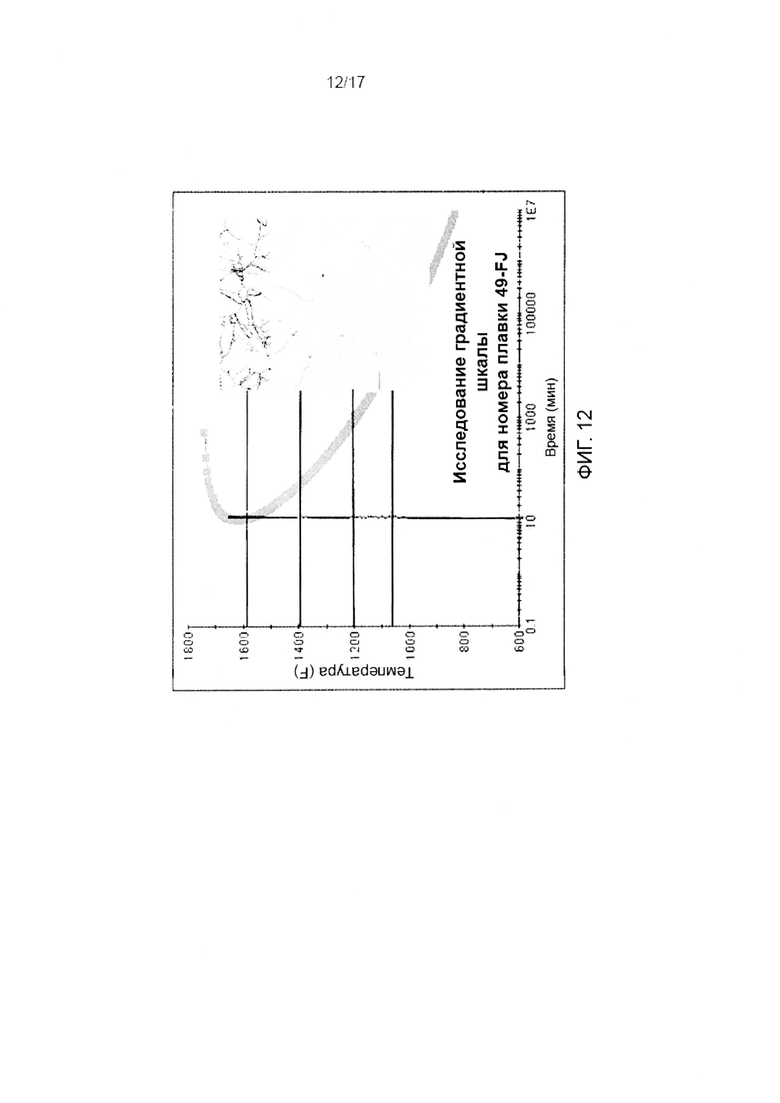

[0024] ФИГ. 12 иллюстрирует наложение микроструктур образцов, выдержанных на протяжении 12 минут при разных температурах, на диаграмму ВТП из Примера 3 настоящего описания;

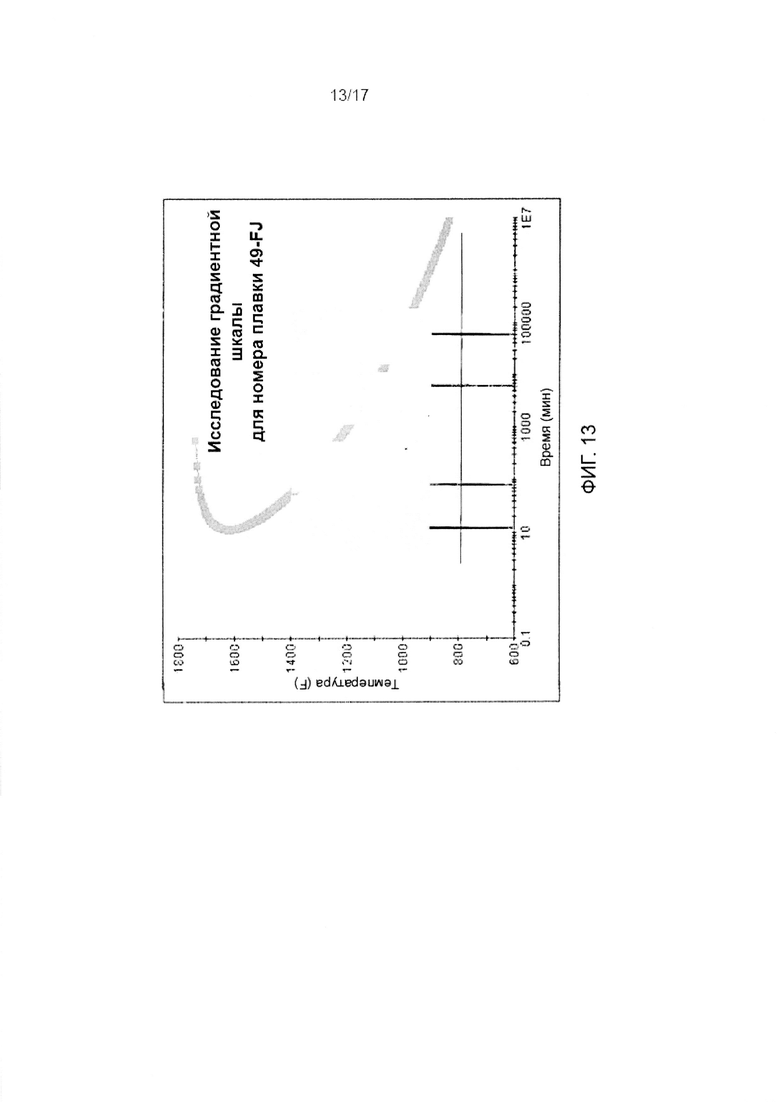

[0025] ФИГ. 13 иллюстрирует наложение микроструктур образцов, выдержанных на протяжении разных периодов времени при 1080°F, на диаграмму ВТП из Примера 3 настоящего описания;

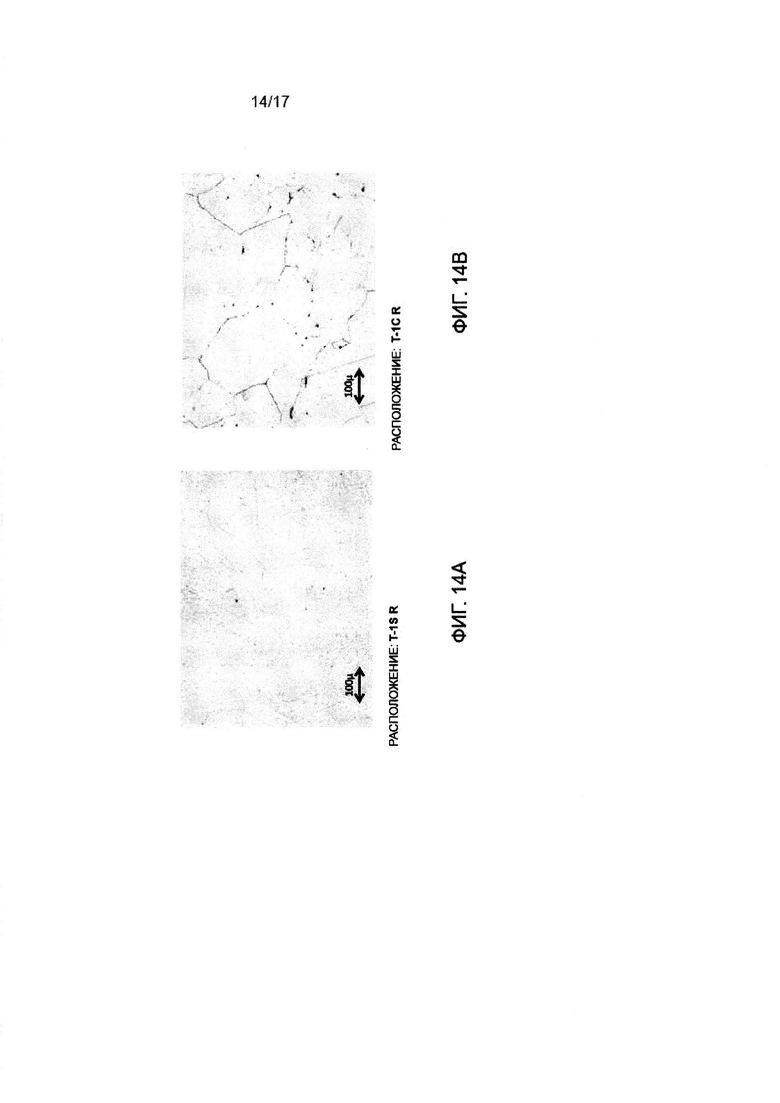

[0026] ФИГ. 14А представляет собой микрофотографию, иллюстрирующую микроструктуру поверхностной области сплава из Примера 4 настоящего описания, который был отожжен и охлажден на протяжении расчетного критического времени охлаждения в соответствии с настоящим изобретением и в котором отсутствуют выделения сигма-фазы;

[0027] ФИГ. 14B представляет собой микрофотографию, иллюстрирующую микроструктуру центральной области сплава из Примера 4 настоящего описания, который был отожжен, но не охлаждался на протяжении расчетного критического времени охлаждения в соответствии с настоящим изобретением и в котором присутствуют выделения сигма-фазы;

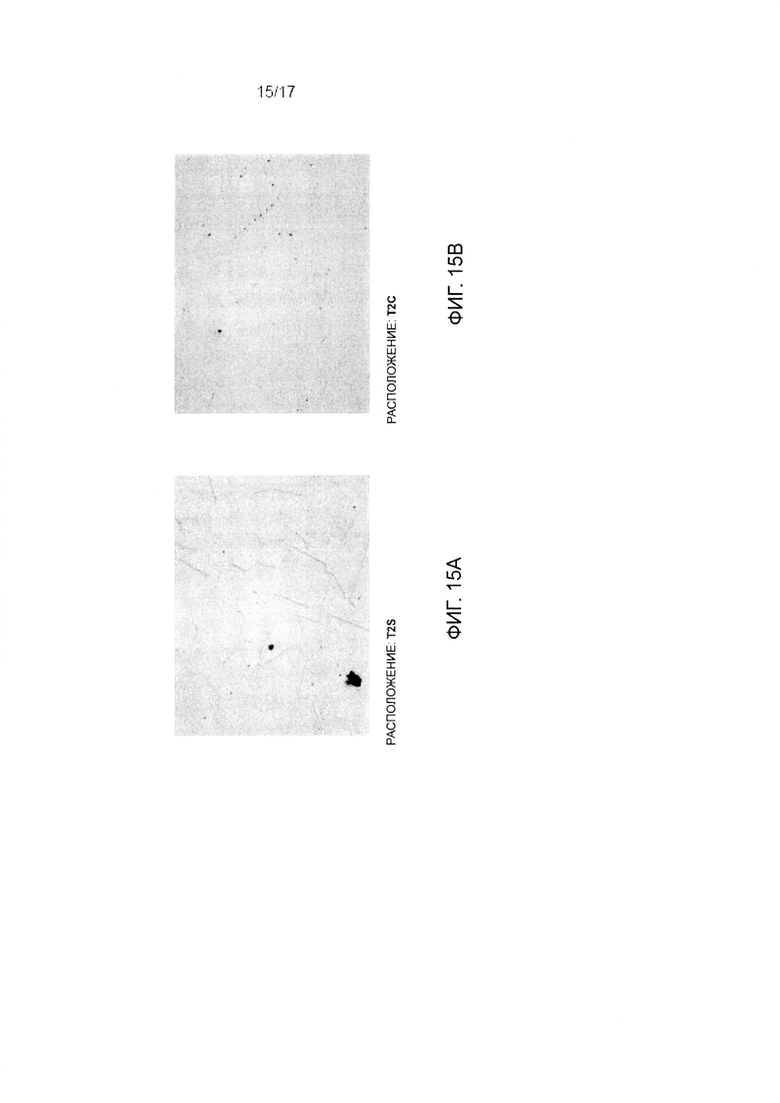

[0028] ФИГ. 15А представляет собой микрофотографию, иллюстрирующую микроструктуру поверхностной области сплава из Примера 5 настоящего описания, который был прокован и охлажден на протяжении расчетного критического времени охлаждения в соответствии с настоящим изобретением и в котором отсутствуют выделения сигма-фазы;

[0029] ФИГ. 15B представляет собой микрофотографию, иллюстрирующую микроструктуру центральной области сплава из Примера 5 настоящего описания, который был прокован и охлажден на протяжении расчетного критического времени охлаждения в соответствии с настоящим изобретением и в котором отсутствуют выделения сигма-фазы;

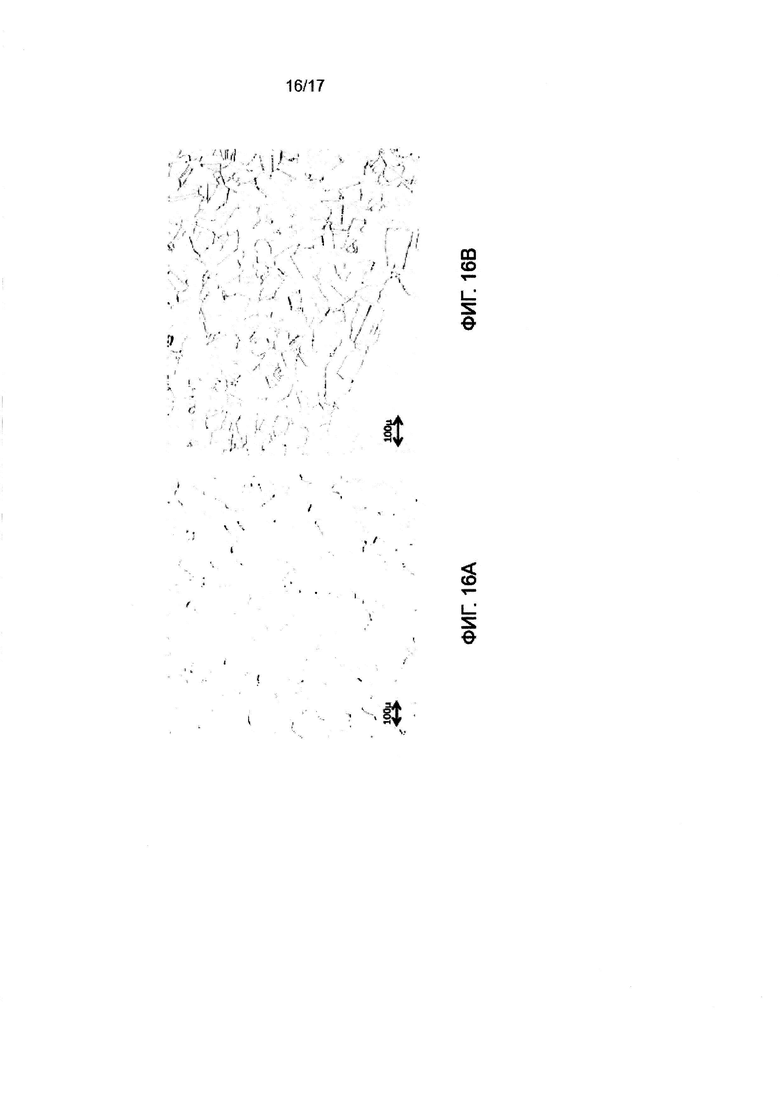

[0030] ФИГ. 16А представляет собой микрофотографию, иллюстрирующую микроструктуру в среднем радиусе сплава из Примера 6 настоящего описания, который был прокован и охлажден на протяжении времени, которое превышает расчетное критическое время охлаждения в соответствии с настоящим изобретением, и в котором присутствуют выделения сигма-фазы на границах зерен;

[0031] ФИГ. 16B представляет собой микрофотографию, иллюстрирующую микроструктуру в среднем радиусе сплава из Примера 6 настоящего описания, который был прокован и охлажден на протяжении времени, соответствующего расчетному критическому времени охлаждения, в соответствии с настоящим изобретением и в котором отсутствуют выделения сигма-фазы на границах зерен;

[0032] ФИГ. 17А представляет собой микрофотографию, иллюстрирующую микроструктуру поверхностной области сплава из Примера 7 настоящего описания, который был прокован и охлажден на протяжении времени, соответствующего расчетному критическому времени охлаждения, в соответствии с настоящим изобретением, а затем подвергнут тепловой обработке, и в котором отсутствуют выделения сигма-фазы на границах зерен; и

[0033] ФИГ. 17B представляет собой микрофотографию, иллюстрирующую микроструктуру центральной области сплава из Примера 7 настоящего описания, который был прокован и охлажден на протяжении времени, соответствующего расчетному критическому времени охлаждения, в соответствии с настоящим изобретением, а затем подвергнут тепловой обработке, и в котором отсутствуют выделения сигма-фазы на границах зерен

[0034] Читателю станут понятны вышеизложенные и другие подробности после рассмотрения нижеприведенного подробного описания и отдельных неограничивающих вариантов реализации в соответствии с настоящим описанием.

ПОДРОБНОЕ ОПИСАНИЕ ОТДЕЛЬНЫХ НЕОГРАНИЧИВАЮЩИХ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

[0035] [0036] Стоит понимать, что отдельные описания вариантов реализации изобретения, описанные в данном документе, были упрощены для того, чтобы проиллюстрировать только те элементы, признаки и аспекты, которые существенны для четкого понимания раскрываемых вариантов реализации изобретения, в то время как другие элементы, признаки и аспекты были для ясности опущены. После рассмотрения настоящего описания раскрытых вариантов реализации изобретения специалисту в данной области техники станет понятно, что для конкретного осуществления или применения раскрытых вариантов реализации изобретения могут быть необходимы другие элементы и/или признаки. Однако, так как специалистам в данной области техники нетрудно установить и применить эти другие элементы и/или признаки после рассмотрения настоящего описания вариантов реализации изобретения, и, следовательно, они не являются необходимыми для полного понимания раскрытых вариантов реализации изобретения, в данном документе не приведено описания таких элементов и/или признаков. Таким образом, стоит понимать, что приведенное в данном документе описание является только примером и иллюстрацией раскрытых вариантов реализации изобретения и не ограничивает объема изобретения, который определяется исключительно формулой изобретения.

[0037] [0038] Также подразумевается, что любой приведенный в данном документе числовой диапазон включает в себя все входящие в него поддиапазоны. Например, подразумевается, что диапазон от "1" до "10" включает в себя все поддиапазоны между (и включая) приведенным минимальным значением "1" и приведенным максимальным значением "10", в которых минимальное значение равно или больше 1, а максимальное значение равно или меньше 10. Подразумевается, что любое приведенное в данном тексте максимальное числовое ограничение включает все входящие в него меньшие числовые ограничения, а любое приведенное в данном тексте минимальное числовое ограничение включает все входящие в него большие числовые ограничения. Соответственно, заявители оставляют за собой право вносить правки в описание настоящего изобретения, включая формулу изобретения, с целью однозначного определения любого поддиапазона, который входит в рамки диапазонов, однозначно определенных в данном документе. Подразумевается, что все такие поддиапазоны по определению раскрыты в данном документе и поэтому внесение правок с целью однозначного определения любого такого поддиапазона соответствует требованиям 35 U.S.С. § 112, первый параграф, и 35 U.S.С. § 132(a).

[0039] [0040] Употребляемая в данном документе грамматическая форма "один" включает в себя "по меньшей мере один" или "один или более", если не указано иное. Таким образом, употребляемая в данном документе форма "один" относится к одному или более (т.е., по меньшей мере одному) грамматическим объектам. Например, "(один) компонент" означает один или более компонентов и, таким образом, возможно, предполагается наличие более одного компонента, который может быть применен или использован при осуществлении описанных вариантов реализации изобретения.

[0041] [0042] Все процентные и другие соотношения рассчитаны на основе общей массы состава сплава, если не указано иное.

[0043] [0044] Любые патенты, публикации или другой описательный материал, про которые говорится, что они в полном объеме или частично включены в данный документ посредством ссылки, включены в данный документ только в тех случаях, когда включенный материал не противоречит настоящим определениям, утверждениям или другому описательному материалу, приведенному в этом описании. Следовательно, и в тех случаях, когда это необходимо, приведенное в данном документе описание изобретения исключает любой противоречивый материал, включенный в данный документ посредством ссылки. Любой материал или его часть, про который говорится, что он включен в данный документ посредством ссылки, но который противоречит настоящим определениям, утверждениям или другому описательному материалу, приведенному в данном документе, включен только в той мере, пока не возникает противоречий между этим включенным материалом и настоящим описательным материалом.

[0045] [0046] Описание настоящего изобретения включает описания различных вариантов реализации изобретения. Стоит понимать, что все описанные в данном документе варианты реализации изобретения являются типовыми, иллюстративными и неограничивающими. Таким образом, изобретение не ограничивается описанием различных типовых, иллюстративных и неограничивающих вариантов реализации изобретения. Точнее, изобретение определено исключительно формулой изобретения, в которую можно вносить правки с целью определения любых признаков, однозначно или по определению описанных или другим способом однозначно или по определению установленных в описании настоящего изобретения.

[0047] [0048] Употребляемые в данном документе термины "формование", "ковка" и "радиальная ковка" относятся к формам термомеханической обработки ("ТМО"), которая в данном документе также может называться "процессом термомеханической обработки". В данном документе термомеханическая обработка определена в общем случае, как включающая множество процессов формования металла, в которых комбинируется температурная и деформационная обработка для получения синергетического эффекта, такого как улучшение прочности без потери пластичности. Данное определение термомеханической обработки согласуется со значением, описанным, например, в ASM Materials Engineering Dictionary, J.R. Davis, ed., ASM International (1992), p. 480.

[0049] [0050] B обычных сплавах, применяемых в химической обработке, горном деле и/или нефтегазовой отрасли, может отсутствовать коррозионная стойкость на оптимальном уровне и/или одно или более механических свойств на оптимальном уровне. Различные варианты реализации сплавов, обработанных согласно описанию данного документа, могут обладать определенными преимуществами по сравнению с обычными сплавами, включая, но не ограничиваясь этим, улучшенную коррозионную стойкость и/или механические свойства. Определенные варианты реализации сплавов, обработанных согласно описанию данного документа, могут демонстрировать одно или более улучшенных механических свойств без какого-либо ухудшения, например, коррозионной стойкости. Определенные варианты реализации изобретения могут демонстрировать улучшенные ударные свойства, свариваемость, стойкость к коррозионной усталости, стойкость к истиранию и/или стойкость против водородной хрупкости по сравнению с определенными обычными сплавами.

[0051] [0052] В различных вариантах реализации изобретения сплавы, обработанные согласно описанию данного документа, могут демонстрировать повышенную коррозионную стойкость и/или преимущественные механические свойства, подходящие для использования в применениях с жесткими требованиями. Без отсылки к какой-либо конкретной теории, считается, что отдельные сплавы, обработанные согласно описанию данного документа, могут проявлять более высокую прочность при растяжении, например, вследствие улучшенной реакции на деформационное упрочнение, сохраняя при этом высокую коррозионную стойкость. Деформационное упрочнение или холодную обработку можно применять для упрочнения материалов, которые в общем случае не проявляют надлежащей реакции на температурную обработку. При этом для специалиста в данной области техники очевидно, что точная природа прошедшей холодную обработку структуры может зависеть от материала, применяемой деформации, скорости деформации и/или температуры деформации. Без отсылки к какой-либо конкретной теории, считается, что деформационное упрочнение сплава, характеризующегося описанным в данном документе составом, может привести к более эффективному получению сплава, демонстрирующего улучшенную коррозионную стойкость и/или механические свойства по сравнению с определенными обычными сплавами.

[0053] [0054] В определенных неограничивающих вариантах реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, содержит, преимущественно состоит из, или состоит из хрома, кобальта, меди, железа, марганца, молибдена, никеля, углерода, азота, вольфрама и случайных примесей. В определенных неограничивающих вариантах реализации изобретения аустенитный сплав может, но не обязательно, содержать как следовые элементы или случайные примеси один или более элементов из алюминия, кремния, титана, бора, фосфора, серы, ниобия, тантала, рутения, ванадия и циркония.

[0055] [0056] Также, согласно различным неограничивающим вариантам реализации изобретения состав аустенитного сплава, обработанного способом согласно настоящему описанию, содержит, преимущественно состоит или состоит из элементов, приведенных в массовых процентах относительно общей массы сплава, а именно: до 0,2 углерода, до 20 марганца, от 0,1 до 1,0 кремния, от 14,0 до 28,0 хрома, от 15,0 до 38,0 никеля, от 2,0 до 9,0 молибдена, от 0,1 до 3,0 меди, от 0,08 до 0,9 азота, от 0,1 до 5,0 вольфрама, от 0,5 до 5,0 кобальта, до 1,0 титана, до 0,05 бора, до 0,05 фосфора, до 0,05 серы, железа и случайных примесей.

[0057] [0058] В дополнение, в соответствии с различными неограничивающими вариантами реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, содержит, преимущественно состоит или состоит из элементов, приведенных в массовых процентах относительно общей массы сплава, а именно: до 0,05 углерода, от 1,0 до 9,0 марганца, от 0,1 до 1,0 кремния, от 18,0 до 26,0 хрома, от 19,0 до 37,0 никеля, от 3,0 до 7,0 молибдена, от 0,4 до 2,5 меди, от 0,1 до 0,55 азота, от 0,2 до 3,0 вольфрама, от 0,8 до 3,5 кобальта, до 0,6 титана, общего процентного содержания ниобия и тантала, не большего чем 0,3, до 0,2 ванадия, до 0,1 алюминия, до 0,05 бора, до 0,05 фосфора, до 0,05 серы, железа и случайных примесей.

[0059] [0060] В дополнение, в соответствии с различными неограничивающими вариантами реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, может содержать, преимущественно состоять или состоять из элементов, приведенных в массовых процентах относительно общей массы сплава, а именно: до 0,05 углерода, от 2,0 до 8,0 марганца, от 0,1 до 0,5 кремния, от 19,0 до 25,0 хрома, от 20,0 до 35,0 никеля, от 3,0 до 6,5 молибдена, от 0,5 до 2,0 меди, от 0,2 до 0,5 азота, от 0,3 до 2,5 вольфрама, от 1,0 до 3,5 кобальта, до 0,6 титана, общего процентного содержания ниобия и тантала, не большего чем 0,3, до 0,2 ванадия, до 0,1 алюминия, до 0,05 бора, до 0,05 фосфора, до 0,05 серы, железа и случайных примесей.

[0061] [0062] В различных неограничивающих вариантах реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, содержит углерод в любом из следующих диапазонов массового процентного содержания: до 2,0; до 0,8; до 0,2; до 0,08; до 0,05; до 0,03; от 0,005 до 2,0; от 0,01 до 2,0; от 0,01 до 1,0; от 0,01 до 0,8; от 0,01 до 0,08; от 0,01 до 0,05; и от 0,005 до 0,01.

[0063] В различных неограничивающих вариантах реализации изобретения состав сплава в соответствии с настоящим описанием может содержать марганец в любом из следующих диапазонов массового процентного содержания: до 20,0; до 10,0; от 1,0 до 20,0; от 1,0 до 10; от 1,0 до 9,0; от 2,0 до 8,0; от 2,0 до 7,0; от 2,0 до 6,0; от 3,5 до 6,5; и от 4,0 до 6,0.

[0064] [0065] В различных неограничивающих вариантах реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, содержит кремний в любом из следующих диапазонов массового процентного содержания: до 1,0; от 0,1 до 1,0; от 0,5 до 1,0; и от 0,1 до 0,5.

[0066] [0067] В различных неограничивающих вариантах реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, содержит хром в любом из следующих диапазонов массового процентного содержания: от 14,0 до 28,0; от 16,0 до 25,0; от 18,0 до 26; от 19,0 до 25,0; от 20,0 до 24,0; от 20,0 до 22,0; от 21,0 до 23,0; и от 17,0 до 21,0.

[0068] [0069] В различных неограничивающих вариантах реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, содержит никель в любом из следующих диапазонов массового процентного содержания: от 15,0 до 38,0; от 19,0 до 37,0; от 20,0 до 35,0; и от 21,0 до 32,0.

[0070] [0071] В различных неограничивающих вариантах реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, содержит молибден в любом из следующих диапазонов массового процентного содержания: от 2,0 до 9,0; от 3,0 до 7,0; от 3,0 до 6,5; от 5,5 до 6,5; и от 6,0 до 6,5.

[0072] [0073] В различных неограничивающих вариантах реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, содержит медь в любом из следующих диапазонов массового процентного содержания: от 0,1 до 3,0; от 0,4 до 2,5; от 0,5 до 2,0; и от 1,0 до 1,5.

[0074] [0075] В различных неограничивающих вариантах реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, содержит азот в любом из следующих диапазонов массового процентного содержания: от 0,08 до 0,9; от 0,08 до 0,3; от 0,1 до 0,55; от 0,2 до 0,5; и от 0,2 до 0,3. В определенных вариантах реализации изобретения содержание азота в аустенитном сплаве может ограничиваться 0,35 массовыми процентами или 0,3 массовыми процентами, что связано с его ограниченной растворимостью в сплаве.

[0076] [0077] В различных неограничивающих вариантах реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, содержит вольфрам в любом из следующих диапазонов массового процентного содержания: от 0,1 до 5,0; от 0,1 до 1,0; от 0,2 до 3,0; от 0,2 до 0,8; и от 0,3 до 2,5.

[0078] [0079] В различных неограничивающих вариантах реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, содержит кобальт в любом из следующих диапазонов массового процентного содержания: до 5,0; от 0,5 до 5,0; от 0,5 до 1,0; от 0,8 до 3,5; от 1,0 до 4,0; от 1,0 до 3,5; и от 1,0 до 3,0. В определенных вариантах реализации изобретения кобальт неожиданно улучшил механические свойства сплава. Например, в определенных вариантах реализации сплава добавление кобальта может обеспечить до 20% увеличения пластичности, до 20% увеличения удлинения и/или улучшение коррозионной стойкости. Без отсылки к какой-либо конкретной теории, считается, что замещение железа кобальтом может увеличить стойкость против вредного выделения сигма-фазы в сплаве после горячей обработки по сравнению с не содержащими кобальта вариантами, которые демонстрируют более высокие уровни сигма-фазы на границах зерен после горячей обработки.

[0080] [0081] В различных неограничивающих вариантах реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, содержит массовое процентное соотношение кобальт/вольфрам, составляющее от 2:1 до 5:1 или от 2:1 до 4:1. Например, в определенных вариантах реализации изобретения массовое процентное соотношение кобальт/вольфрам может составлять около 4:1. Применение кобальта и вольфрама может обеспечивать сплаву улучшенное твердорастворное упрочнение.

[0082] [0083] В различных неограничивающих вариантах реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, содержит титан в любом из следующих диапазонов массового процентного содержания: до 1,0; до 0,6; до 0,1; до 0,01; от 0,005 до 1,0; и от 0,1 до 0,6.

[0084] [0085] В различных неограничивающих вариантах реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, содержит цирконий в любом из следующих диапазонов массового процентного содержания: до 1,0; до 0,6; до 0,1; до 0,01; от 0,005 до 1,0; и от 0,1 до 0,6.

[0086] [0087] В различных неограничивающих вариантах реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, содержит ниобий и/или тантал в любом из следующих диапазонов массового процентного содержания: до 1,0; до 0,5; до 0,3; от 0,01 до 1,0; от 0,01 до 0,5; от 0,01 до 0,1; и от 0,1 до 0,5.

[0088] В различных неограничивающих вариантах реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, характеризуется общим массовым процентным содержанием ниобия и тантала в любом из следующих диапазонов: до 1,0; до 0,5; до 0,3; от 0,01 до 1,0; от 0,01 до 0,5; от 0,01 до 0,1; и от 0,1 до 0,5.

[0089] [0090] В различных неограничивающих вариантах реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, содержит ванадий в любом из следующих диапазонов массового процентного содержания: до 1,0; до 0,5; до 0,2; от 0,01 до 1,0; от 0,01 до 0,5; от 0,05 до 0,2; и от 0,1 до 0,5.

[0091] [0092] В различных неограничивающих вариантах реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, содержит алюминий в любом из следующих диапазонов массового процентного содержания: до 1,0; до 0,5; до 0,1; до 0,01; от 0,01 до 1,0; от 0,1 до 0,5; и от 0,05 до 0,1.

[0093] [0094] В различных неограничивающих вариантах реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, содержит бор в любом из следующих диапазонов массового процентного содержания: до 0,05; до 0,01; до 0,008; до 0,001; до 0,0005.

[0095] [0096] В различных неограничивающих вариантах реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, содержит фосфор в любом из следующих диапазонов массового процентного содержания: до 0,05; до 0,025; до 0,01; и до 0,005.

[0097] [0098] В различных неограничивающих вариантах реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, содержит серу в любом из следующих диапазонов массового процентного содержания: до 0,05; до 0,025; до 0,01; и до 0,005.

[0099] [0100] В различных неограничивающих вариантах реализации изобретения равновесный состав аустенитного сплава в соответствии с настоящим описанием может содержать, преимущественно состоять или состоять из железа и случайных примесей. В различных неограничивающих вариантах реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, содержит железо в любом из следующих диапазонов массового процентного содержания: до 60; до 50; от 20 до 60; от 20 до 50; от 20 до 45; от 35 до 45; от 30 до 50; от 40 до 60; от 40 до 50; от 40 до 45; и от 50 до 60.

[0101] [0102] В различных неограничивающих вариантах реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, содержит один или более следовых элементов. Употребляемое в данном документе выражение "следовые элементы" относится к элементам, которые могут присутствовать в сплаве как вследствие состава исходных материалов и/или применяемого способа плавки, и которые присутствуют в концентрациях, которые не имеют существенного негативного влияния на важные свойства сплава, такие как те свойства, которые в целом описаны в данном документе. Следовые элементы могут включать, например, один или более элементов из титана, циркония, ниобия, тантала, ванадия, алюминия и бора в любых описанных в данном документе концентрациях. В определенных неограничивающих вариантах реализации изобретения следовые элементы могут отсутствовать в сплавах в соответствии с настоящим описанием. Как известно в данной области техники, при получении сплавов следовые элементы можно в большей степени или полностью удалить путем выбора конкретных исходных материалов и/или применения конкретных методов обработки. В различных неограничивающих вариантах реализации изобретения состав аустенитного сплава в соответствии с настоящим описанием может содержать общую концентрацию следовых элементов в любом из следующих диапазонов массового процентного содержания: до 5,0; до 1,0; до 0,5; до 0,1; от 0,1 до 5,0; от 0,1 до 1,0; и от 0,1 до 0,5.

[0103] [0104] В различных неограничивающих вариантах реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, содержит общую концентрацию случайных примесей в любом из следующих диапазонов массового процентного содержания: до 5,0; до 1,0; до 0,5; до 0,1; от 0,1 до 5,0; от 0,1 до 1,0; и от 0,1 до 0,5. В общем случае употребляемый в данном документе термин "случайные примеси" относится к элементам, присутствующим в сплаве в малых концентрациях. Такие элементы могут включать один или более элементов из висмута, кальция, церия, лантана, свинца, кислорода, фосфора, рутения, серебра, селена, серы, теллура, олова и циркония. В различных неограничивающих вариантах реализации изобретения содержание отдельных случайных примесей в составе аустенитного сплава, обработанного способом в соответствии с настоящим описанием, не превышает следующего максимального массового процентного содержания: 0,0005 висмута; 0,1 кальция; 0,1 церия; 0,1 лантана; 0,001 свинца; 0,01 олова, 0,01 кислорода; 0,5 рутения; 0,0005 серебра; 0,0005 селена; и 0,0005 теллура. В различных неограничивающих вариантах реализации состава аустенитного сплава, обработанного способом в соответствии с настоящим описанием, общее массовое процентное содержание церия, лантана и кальция, присутствующих в сплаве (в случае присутствия любого из этих элементов) может составлять до 0,1. В различных неограничивающих вариантах реализации общее массовое процентное содержание церия и/или лантана, присутствующих в составе аустенитного сплава, может составлять до 0,1. Другие элементы, которые могут присутствовать в виде случайных примесей в составе аустенитного сплава, обработанного в соответствии с настоящим описанием, очевидны для специалистов в данной области техники. В различных неограничивающих вариантах реализации изобретения состав аустенитного сплава, обработанного способом в соответствии с настоящим описанием, содержит общую концентрацию следовых элементов и случайных примесей в любом из следующих диапазонов массового процентного содержания: до 10,0; до 5,0; до 1,0; до 0,5; до 0,1; от 0,1 до 10,0; от 0,1 до 5,0; от 0,1 до 1,0; и от 0,1 до 0,5.

[0105] [0106] В различных неограничивающих вариантах реализации изобретения аустенитный сплав, обработанный способом в соответствии с настоящим описанием, может быть немагнитным. Эта характеристика может способствовать использованию сплава в применениях, в которых важны немагнитные свойства. Такие применения включают, например, применения в определенных компонентах бурильной колонны в нефтегазовой промышленности. Определенные неограничивающие варианты реализации аустенитного сплава, обработанного в соответствии с настоящим описанием, могут характеризоваться величиной магнитной проницаемости (μr), находящейся в конкретном диапазоне. В различных неограничивающих вариантах реализации изобретения величина магнитной проницаемости сплава, обработанного в соответствии с настоящим описанием, может быть меньшей, чем 1,01, меньшей, чем 1,005 и/или меньшей, чем 1,001. В различных вариантах реализации изобретения сплав может быть в значительной степени свободным от феррита.

[0107] [0108] В различных неограничивающих вариантах реализации изобретения аустенитный сплав, обработанный способом в соответствии с настоящим описанием, может характеризоваться числовым эквивалентом стойкости к точечной коррозии (PREN), находящимся в конкретном диапазоне. Как понятно, PREN описывает относительную величину ожидаемой стойкости сплава к точечной коррозии в хлоридсодержащей среде. В общем случае ожидается, что сплавы, имеющие более высокий PREN, имеют лучшую коррозионную стойкость, чем сплавы, имеющие более низкий PREN. Один конкретный расчет PREN позволяет рассчитать величину PREN16 при помощи следующей формулы, где процентное содержание является массовым процентным содержанием на основании общей массы сплава:

PREN16=%Cr+3,3(%Мо)+16(%N)+1,65(%W)

В различных неограничивающих вариантах реализации изобретения сплав, обработанный способом в соответствии с настоящим описанием, может характеризоваться величиной PREN16, находящейся в любом из следующих диапазонов: до 60; до 58; более 30; более 40; более 45; более 48; от 30 до 60; от 30 до 58; от 30 до 50; от 40 до 60; от 40 до 58; от 40 до 50; и от 48 до 51. Без отсылки к какой-либо конкретной теории, считается, что величина PREN16 может свидетельствовать о большей вероятности того, что сплав будет демонстрировать существенную коррозионную стойкость в таких средах, как, например, высококоррозионные среды, которые могут присутствовать, например, в установках для химической обработки, и средах, характерных для скважин, воздействию которых бурильная колонна подвергается в случае буровых применений в нефтегазовой промышленности. В агрессивных коррозионных средах сплав может подвергаться, например, воздействию щелочных соединений, подкисленных растворов хлоридов, подкисленных растворов сульфидов, пероксидов и/или СО2 в комбинации с экстремальными температурами.

[0109] [0110] В различных неограничивающих вариантах реализации изобретения аустенитный сплав, обработанный способом в соответствии с настоящим описанием, может характеризоваться таким коэффициентом чувствительности, чтобы исключить определенный диапазон величины выделений (CP). Физический смысл величины CP описан, например, в патенте США №5,494,636 под названием "Austenitic Stainless Steel Having High Properties". В общем случае величина CP представляет собой относительное показание кинетики выделения интерметаллических фаз в сплаве. Величину CP можно рассчитать при помощи следующей формулы, где процентное содержание является массовым процентным содержанием на основании общей массы сплава:

CP=20(%Cr)+0,3(%Ni)+30(%Мо)+5(%W)+10(%Mn)+50(%С)-200(%N)

Без отсылки к какой-либо конкретной теории, считается, что сплавы, характеризующиеся величиной CP менее 710, будут демонстрировать преимущественную аустенитную стабильность, которая помогает минимизировать повышение чувствительности в ЗТВ (зоне термического влияния) из-за интерметаллических фаз во время сварки. В различных неограничивающих вариантах реализации изобретения сплав, обработанный в соответствии с настоящим описанием, может характеризоваться CP в любом из следующих диапазонов: до 800; до 750; менее 750; до 710; менее 710; до 680; и 660-750.

[0111] [0112] В различных неограничивающих вариантах реализации изобретения аустенитный сплав, обработанный в соответствии с настоящим описанием, может характеризоваться критической температурой точечной коррозии (СРТ) и/или критической температурой щелевой коррозии (СССТ), соответствующими конкретным диапазонам. В определенных применениях величины СРТ и СССТ могут более точно свидетельствовать о коррозионной стойкости сплава, чем величина PREN для этого сплава. СРТ и СССТ можно определить в соответствии с ASTM G48-11, под названием "Standard Test Methods for Pitting and Crevice Corrosion Resistance of Stainless Steels and Related Alloys by Use of Ferric Chloride Solution". В различных неограничивающих вариантах реализации изобретения СРТ сплава, обработанного в соответствии с настоящим описанием, может составлять по меньшей мере 45°C, или, более предпочтительно, по меньшей мере 50°C, а СССТ может составлять по меньшей мере 25°C, или, более предпочтительно, по меньшей мере 30°C.

[0113] [0114] В различных неограничивающих вариантах реализации изобретения аустенитный сплав, обработанный в соответствии с настоящим описанием, может характеризоваться величиной стойкости к хлоридному коррозионному растрескиванию под напряжением (SCC), соответствующей конкретному диапазону. Физический смысл величины SCC описан, например, в A.J. Sedricks, Corrosion of Stainless Steels (J. Wiley and Sons 1979). В различных неограничивающих вариантах реализации изобретения величину SCC для сплава в соответствии с настоящим описанием можно определить для конкретных применений в соответствии с одним или более из следующих источников: ASTM G30-97 (2009) под названием "Standard Practice for Making and Using U-Bend Stress-Corrosion Test Specimens"; ASTM G36-94 (2006) под названием "Standard Practice for Evaluating Stress-Corrosion-Cracking Resistance of Metals and Alloys in a Boiling Magnesium Chloride Solution"; ASTM G39-99 (2011), "Standard Practice for Preparation and Use of Bent-Beam Stress-Corrosion Test Specimens"; ASTM G49-85 (2011), "Standard Practice for Preparation and Use of Direct Tension Stress-Corrosion Test Specimens"; и ASTM G123-00 (2011), "Standard Test Method for Evaluating Stress-Corrosion Cracking of Stainless Alloys with Different Nickel Content in Boiling Acidified Sodium Chloride Solution." В различных неограничивающих вариантах реализации изобретения величина SCC для сплава, обработанного в соответствии с настоящим описанием, является достаточно высокой, чтобы свидетельствовать о том, что сплав может выдерживать, соответственно, кипящий подкисленный раствор хлорида натрия на протяжении 1000 часов без проявления неприемлемого коррозионного растрескивания под напряжением, согласно оценке ASTM G123-00 (2011).

[0115] Было обнаружено, что микроструктуры кованых заготовок из сплавов с составом, описанным выше, могут содержать вредные интерметаллические выделения. Считается, что интерметаллические выделения с большой вероятностью являются выделениями сигма-фазы, т.е., соединения (Fe,Ni)3(Cr,Mo)2. Интерметаллические выделения могут ухудшать коррозионную стойкость сплавов и негативно влиять на их пригодность для эксплуатации в нефтегазовом бурении и других агрессивных средах. ФИГ. 1 иллюстрирует пример вредных интерметаллических выделений 12 в микроструктуре 10 в среднем радиусе заготовки, прошедшей радиальную ковку. Химический состав сплава, проиллюстрированного на ФИГ. 1, входит в перечисленные в данном документе составы сплавов и состоит из следующих элементов, выраженных в массовых процентах на основании общей массы сплава: 26,0397 железа; 33,94 никеля; 22,88 хрома; 6,35 молибдена; 4,5 марганца; 3,35 кобальта; 1,06 вольфрама; 1,15 меди; 0,01 ниобия; 0,26 кремния; 0,04 ванадия; 0,019 углерода; 0,0386 азота; 0,015 фосфора; 0,0004 серы; и случайных примесей.

[0116] Если интерметаллические выделения локализируются на поверхности сплава, для удаления вредного слоя, содержащего интерметаллические выделения, можно применять плоское шлифование с сопутствующим ему снижением выхода продукта и увеличением себестоимости продукции. Однако в некоторых составах сплавов вредные интерметаллические выделения могут распространяться значительно глубже или по всему поперечному сечению заготовки, прошедшей радиальную ковку, и в этом случае заготовка может быть полностью непригодной в условиях применения, сходных с условиями радиальной ковки, когда сплав подвергается, например, высококоррозионным условиям. Вариантом удаления вредных интерметаллических выделений из микроструктуры является обработка раствором проходящую радиальную ковку заготовки перед проведением радиальной ковки при температуре охлаждения. Однако это добавляет дополнительный этап обработки и увеличивает затраты и время обработки. Вдобавок, время, необходимое для охлаждения заготовки от температуры отжига, зависит от диаметра заготовки, и должно быть достаточно быстрым для предотвращения образования вредных интерметаллических выделений

[0117] Без отсылки к какой-либо конкретной теории, считается, что интерметаллические выделения образуются преимущественно потому, что кинетика выделения является достаточно быстрой, чтобы создать возможность появления выделений за время, необходимое для ковки заготовки. ФИГ. 2 представляет собой кривую изотермических превращений 20, также известную под названиями "диаграмма ВТП" или "кривая ВТП", на которой представлена кинетика для 0,1-процентного (по массе) интерметаллического выделения σ-фазы (сигма-фазы) в сплаве с составом, описанным выше для ФИГ. 1. Из ФИГ. 2 видно, что интерметаллическое выделение происходит наиболее быстро, т.е., за наиболее короткое время, в области апекса 22 или "носа" кривой "С", которая включает кривую изотермических превращений 20.

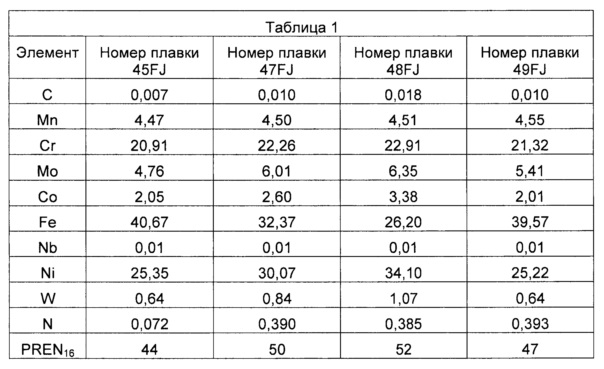

[0118] ФИГ. 3 представляет собой график, иллюстрирующий комбинацию 30 из рассчитанной температуры центральной части заготовки 32, рассчитанной температуры в среднем радиусе 34, рассчитанной температуры поверхности 36 и фактических температур, полученных при радиальной ковке экспериментальных заготовок аустенитных сплавов, характеризующихся химическими составами, приведенными в Таблице 1. Эти составы входят в составы сплавов, описанные выше в рамках настоящего подробного описания. Заготовки имеют диаметр приблизительно в 10 дюймов, а фактические температуры измеряли при помощи оптических пирометров. Температура, соответствующая апексу диаграммы ВТП, представлена в виде линии 38. Также в Таблице 1 приведены величины для PREN16

[0119] Из ФИГ. 3 можно видеть, что фактическая температура поверхности заготовок во время радиальной ковки близка к температуре, при которой кинетика интерметаллического выделения является наиболее быстрой, что, соответственно, способствует выделению вредных интерметаллических соединений.

[0120] При помощи программного обеспечения для термодинамического моделирования JMatPro, предоставляемого Sente Software Ltd., Суррей, Великобритания, определяли взаимосвязь между содержанием отдельных элементов в определенных сплавах, описанных в данном документе, и (1) временем до достижения апекса кривой изотермических превращений и (2) температурой в области апекса кривой изотермических превращений. Было определено, что подбор уровней различных элементов в сплавах может изменить время до достижения апекса кривой изотермических превращений и тем самым обеспечить возможность проведения термомеханической обработки без образования вредных интерметаллических выделений. Примеры интерметаллической обработки, которую можно применять, включают, но не ограничиваются этим, радиальную ковку и ковку на прессе.

[0121] Соответственно, неограничивающий аспект настоящего описания относится к количественному соотношению, обнаруженному между химическим составом высокой прочности, немагнитной аустенитной сталью и максимальным возможным временем обработки сплава во время его охлаждения в определенном температурном диапазоне, которое позволяет избежать образования вредных интерметаллических выделений в сплаве. ФИГ. 4 представляет собой кривую ВТП 48, иллюстрирующую расчетную температуру растворения сигма-фазы 42, температуру охлаждения 44 и критическое время охлаждения 50, а также иллюстрирует соотношение 40 в соответствии с настоящим описанием, определяющее максимальное время или критическое время охлаждения 50, при котором возможна обработка сплава во время его охлаждения в определенном температурном диапазоне, и которое позволяет избежать выделения вредных интерметаллидов.

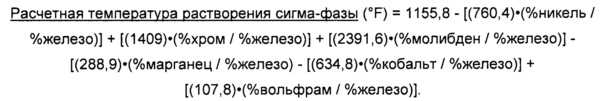

[0122] Соотношение 40, проиллюстрированное на ФИГ. 4, можно описать при помощи трех уравнений. Уравнение 1 определяет расчетную температуру растворения сигма-фазы, представленную на ФИГ. 4 линией 42.

Уравнение 1

Когда аустенитные стали в соответствии с настоящим описанием находятся при или близко к рассчитанной в соответствии с Уравнением 1 температуре растворения сигма-фазы, в сплавах не образуются вредные интерметаллические выделения.

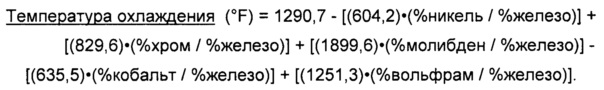

[0123] В неограничивающем варианте реализации изобретения заготовку обрабатывают термомеханическим способом при температуре, соответствующей температурному диапазону термомеханической обработки. Температурный диапазон начинается с температуры, непосредственно ниже расчетной температуры растворения сигма-фазы 42 аустенитного сплава, и простирается до температуры охлаждения 44 аустенитного сплава. Уравнение 2 применяют для расчета температуры охлаждения 44 в градусах Фаренгейта как функцию химического состава аустенитного сплава. Согласно ФИГ. 4, рассчитанная в соответствии с Уравнением 2 температура охлаждения 44 позволяет определить температуру в апексе 46 кривой изотермических превращений 48 сплава.

Уравнение 2

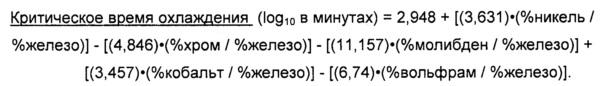

[0124][0125] Уравнение 3 представляет собой уравнение, которое определяет время в 1одю минутах, при котором для конкретного сплава появляется апекс 46 кривой изотермических превращений 48.

Уравнение 3

[0126] Согласно ФИГ. 4, время, при котором появляется апекс 46 кривой изотермических превращений 48, указано стрелкой 50. Время, рассчитанное по Уравнению 3 и представленное стрелкой 50 на ФИГ. 4, называется в данном документе "критическим временем охлаждения". Если время, за которое сплав охлаждается в температурном диапазоне, который простирается от температуры, непосредственно ниже расчетной температуры растворения сигма-фазы 42, до температуры охлаждения 44, больше критического времени охлаждения 50, может происходить образование вредных интерметаллических выделений. Интерметаллические выделения могут приводить к непригодности сплава или продукта к его предполагаемому применению вследствие образования гальванических коррозионных ячеек между интерметаллическими выделениями и основным сплавом. В общем случае, для того чтобы предотвратить образование вредных интерметаллических выделений, время термомеханической обработки сплава в температурном диапазоне, который простирается от температуры, непосредственно ниже расчетной температуры растворения сигма-фазы 42, до температуры охлаждения 44, не должно превышать критическое время охлаждения 50.

[0127] В неограничивающем варианте реализации изобретения заготовке дают возможность остыть от температуры, непосредственно ниже расчетной температуры растворения сигма-фазы 42, до температуры охлаждения 44 за время, не превышающее критическое время охлаждения 50. Понятно, что заготовке можно дать возможность остыть во время термомеханической обработки заготовки. Например, без ограничений, заготовку можно разогреть до температуры, соответствующей температурному диапазону термомеханической обработки, после чего обработать термомеханическим способом при помощи процесса ковки. После термомеханической обработки заготовки она может охладиться до некоторой температуры. В неограничивающем варианте реализации изобретения охлаждение заготовки включает естественное охлаждение, которое может происходить во время термомеханической обработки. В соответствии с одним аспектом настоящего описания единственным необходимым требованием является то, что время, в продолжение которого заготовка находится в температурном диапазоне, который простирается от температуры, непосредственно ниже расчетной температуры растворения сигма-фазы 42, до температуры охлаждения 44, не превышает критическое время охлаждения 50.

[0128] В соответствии с определенными неограничивающими вариантами реализации изобретения критическое время охлаждения, которое применяется для ковки, радиальной ковки или других видов термомеханической обработки заготовки из аустенитного сплава в соответствии с настоящим описанием, соответствует диапазону от 10 минут до 30 минут. Другие определенные неограничивающие варианты реализации изобретения включают критическое время охлаждения, составляющее более 10 минут или более 30 минут. Понятно, что в соответствии со способами настоящего описания критическое время охлаждения, рассчитанное в соответствии с Уравнением 3 на основании химического состава сплава, является максимальным возможным временем термомеханической обработки и/или охлаждения в температурном диапазоне, который простирается от температуры, непосредственно ниже расчетной температуры растворения сигма-фазы (рассчитанной по Уравнению 1, приведенному выше), до температуры охлаждения (рассчитанной по Уравнению 2, приведенному выше).

[0129] Расчетная температура растворения сигма-фазы, рассчитанная по Уравнению 1, и температура охлаждения, рассчитанная по Уравнению 2, определяют конечные точки температурного диапазона, за которым важным является требование ко времени охлаждения или, как оно называется в данном документе, критическое время охлаждения. Время, в продолжение которого происходит горячая обработка сплава при или выше расчетной температуры растворения сигма-фазы, рассчитанной в соответствии с Уравнением 1, не является важным в контексте настоящего способа, так как элементы, образующие вредные интерметаллические выделения, обсуждаемые в данном документе, остаются в растворе, когда сплав находится при или выше расчетной температуры растворения сигма-фазы. На самом деле, только то время, в продолжение которого заготовка находится в температурном диапазоне от температуры, непосредственно ниже расчетной температуры растворения сигма-фазы (рассчитанной при помощи Уравнения 1), до температуры охлаждения (рассчитанной при помощи Уравнения 2), которое называется в данном документе температурным диапазоном охлаждения, является существенным для предотвращения появления вредных интерметаллических выделений σ-фазы. С целью предотвращения образования вредных интерметаллических частиц σ-фазы фактическое время, в продолжение которого заготовка находится в расчетном температурном диапазоне охлаждения, не должно превышать критического времени охлаждения, рассчитанного по Уравнению 3.

[0130] Также, время, в продолжение которого заготовка находится при температуре ниже температуры охлаждения, рассчитанной в соответствии с Уравнением 2, не является важным в контексте настоящего способа, так как ниже температуры охлаждения скорость диффузии элементов, содержащих вредные интерметаллические выделения, является достаточно низкой, для подавления какого-либо значительного образования выделений. Общее время, требуемое для обработки сплава при температуре меньшей, чем расчетная температура растворения сигма-фазы в соответствии с Уравнением 1, и последующего охлаждения сплава до температуры охлаждения в соответствии с Уравнением 2, т.е., время, в продолжение которого сплав находится в температурном диапазоне, ограниченном (i) температурой, непосредственно ниже расчетной температуры растворения сигма-фазы, и (ii) температурой охлаждения, не должно превышать критического времени охлаждения в соответствии с Уравнением 3.

[0131] В Таблице 2 приведены расчетные температуры растворения сигма-фазы, рассчитанные при помощи Уравнения 1, температуры охлаждения, рассчитанные при помощи Уравнения 2, и критические времена охлаждения, рассчитанные при помощи Уравнения 3, для трех сплавов с химическим составом, приведенным в Таблице 1.

[0132] В соответствии с неограничивающим аспектом настоящего описания термомеханическая обработка заготовки в соответствии со способами настоящего описания включает ковку заготовки. Для термомеханического процесса ковки температура термомеханической обработки и температурный диапазон термомеханической обработки в соответствии с настоящим описанием могут называться температурой ковки и температурным диапазоном ковки, соответственно.

[0133] В соответствии с другим определенным аспектом настоящего описания термомеханическая обработка заготовки в соответствии со способами настоящего описания может включать радиальную ковку заготовки. Для термомеханического процесса радиальной ковки температурный диапазон термомеханической обработки в соответствии с настоящим описанием может называться температурным диапазоном радиальной ковки.

[0134] В неограничивающем варианте реализации способа в соответствии с настоящим описанием этап термомеханической обработки заготовки включает или состоит из ковки заготовки. Ковка может включать, но не ограничиваться этим, любой из следующих типов ковки: вальцовку, обжимку, прокатку, ковку в открытых штампах, ковку с матричными штампами, ковку на прессе, автоматическую горячую ковку, радиальную ковку и высадку. В конкретном варианте реализации изобретения формование включает или состоит из радиальной ковки.

[0135] В соответствии с неограничивающим аспектом настоящего описания можно проводить отжиг заготовки после этапов термомеханической обработки и охлаждения в соответствии с настоящим описанием. Отжиг включает разогревание заготовки до температуры, которая равна или превышает расчетную температуру растворения сигма-фазы в соответствии с Уравнением 1, и выдерживание заготовки при данной температуре в продолжение определенного периода времени. Затем отожженную заготовку охлаждают. Охлаждение отожженной заготовки в температурном диапазоне, который простирается от температуры, непосредственно ниже расчетной температуры растворения сигма-фазы (рассчитанной в соответствии с Уравнением 1), до температуры охлаждения, рассчитанной в соответствии с Уравнением 2, должно завершаться в рамках критического времени охлаждения, рассчитанного в соответствии с Уравнением 3, для того, чтобы предотвратить выделение вредной интерметаллической фазы. В неограничивающем варианте реализации изобретения сплав отжигают при температуре, соответствующей диапазону от 1900°F до 2300°F, и выдерживают сплав при температуре отжига на протяжении от 10 минут до 1500 минут.

[0136] Понятно, что способы обработки заготовки аустенитного сплава для подавления выделения интерметаллических соединений в соответствии с настоящим описанием применимы к любым и ко всем сплавам, имеющим химические составы, описанные в настоящем изобретении.

[0137] ФИГ. 5 является схематической диаграммой процесса 60, который представляет собой неограничивающий вариант реализации изобретения в соответствии с настоящим описанием. Процесс 60 можно применять для производства таких видов изделий из высокопрочной немагнитной стали, которые имеют диаметры, подходящие для буровых разведывательных и производственных применений в нефтегазовой промышленности. Материал расплавляют до слитка (62) диаметром в 20 дюймов, применяя комбинацию из аргонокислородного обезуглероживания и электрошлакового переплава (АКО/ЭШП). АКО и ЭШП представляют собой методы, известные специалистам в данной области техники, и, следовательно, дополнительно не описаны в данном документе. Слиток диаметром в 20 дюймов подвергают радиальной ковке до диаметра в 14 дюймов (64), повторно разогревают и подвергают радиальной ковке до диаметра приблизительно в 9 дюймов (66). Затем слитку диаметром в 9 дюймов дают возможность остыть (не показано на ФИГ. 5). Конечный этап процесса 60 представляет собой радиальную ковку, уменьшающую диаметр приблизительно до 7,25 дюймов (68). Стержень диаметром в 7,25 дюймов может быть многократно разрезан (70) для полировки, тестирования и/или последующей обработки.

[0138] На схеме, проиллюстрированной на ФИГ. 5, этапами, относящимися к способу настоящего изобретения, являются этапы радиальной ковки заготовки от приблизительно 14-дюймового диаметра (64) до приблизительно 9-дюймового диаметра (66) и последующий или параллельный этап, во время которого прошедшая радиальную ковку заготовка охлаждается (на показано на ФИГ. 5). Согласно ФИГ. 4 все области {т.е., все поперечное сечение заготовки) прошедшей радиальную ковку заготовки диаметром приблизительно в 9 дюймов должны остыть от температуры, непосредственно ниже расчетной температуры растворения сигма-фазы 42, до температуры охлаждения 44 за время, не превышающее расчетное критическое время охлаждения 50. Понятно, что в определенных неограничивающих вариантах реализации изобретения в соответствии с настоящим описанием все или какая-то часть охлаждения до температуры охлаждения 44 может происходить одновременно с термомеханической обработкой или ковкой заготовки, а охлаждение заготовки не обязательно должно полностью представлять этап, отдельный от этапа термомеханической обработки или ковки.

[0139] Во время прямого процесса радиальной ковки наиболее быстрое охлаждение происходит на поверхности заготовки, а обработка поверхностной области может заканчиваться при температуре охлаждения 44 или ниже, как это было описано ранее. Для предотвращения выделения вредных интерметаллических выделений время охлаждения поверхностной области должно соответствовать ограничению, задаваемому критическим временем охлаждения 50, рассчитанным на основе состава сплава при помощи Уравнения 3.

[0140] В неограничивающем варианте реализации изобретения возможно сократить доступное окно охлаждения путем добавления дополнительного этапа обработки, направленного на удаление интерметаллических выделений из заготовки в состоянии непосредственно после ковки. Дополнительный этап обработки может представлять собой тепловую обработку, предназначенную для растворения интерметаллических выделений в заготовке в состоянии непосредственно после ковки при температурах, превышающих расчетную температуру растворения сигма-фазы 42. При этом любое время, необходимое для остывания поверхности, среднего радиуса и центральной части заготовки после тепловой обработки, должно оставаться в рамках критического времени охлаждения, рассчитанного в соответствии с Уравнением 3. Скорость охлаждения после дополнительного этапа тепловой обработки частично зависит от диаметра заготовки, учитывая то, что центральная часть заготовки остывает наиболее медленно. Чем больше диаметр заготовки, тем медленнее остывает центральная часть заготовки. В любом случае, время охлаждения от температуры, непосредственно ниже расчетной температуры растворения сигма-фазы, до расчетной температуры охлаждения не должно превышать критического времени охлаждения согласно Уравнению 3.

[0141] Неожиданным открытием во время разработки настоящего изобретения стало то, что азот оказывал существенное влияние на время, доступное для обработки, вследствие того, что азот подавляет выделение вредных интерметаллидов и тем самым увеличивает критические времена охлаждения без образования вредных интерметаллидов. Однако азот не включен в Уравнения 1-3 настоящего описания, так как в неограничивающем варианте реализации изобретения азот добавляют в аустенитные сплавы, обрабатываемые в соответствии с настоящими способами, в количестве, соответствующем пределу растворимости этого элемента, который остается относительно постоянным в диапазоне химических составов для аустенитных сплавов, описанных в данном документе.

[0142] [0143] После термомеханической обработки аустенитного сплава и охлаждения в соответствии со способами, описанными в данном документе и ограниченным Уравнениями 1-3, обработанный сплав может быть изготовлен в виде или включен в различные производственные изделия. Производственные изделия могут включать, например, но не ограничиваться этим, части и компоненты для применения в продуктах, связанных с химией, нефтехимией, горнодобывающей промышленностью, нефтегазовой промышленностью, производстом бумаги, пищевой промышленности, фармацевтической промышленности и/или водоснабжении. Неограничивающие примеры отдельных производственных изделий, которые могут содержать сплавы, обработанные способами в соответствии с настоящим описанием, включают: трубу; лист; плиту; брусок; стержень; штампованную заготовку; бак; компонент трубопровода; систему трубопроводов, конденсаторов и теплообменников, предназначенных для химикатов, газа, неочищенной нефти, морской воды, технической воды и/или коррозионных жидкостей (например, щелочных соединений, подкисленных растворов хлоридов, подкисленных растворов сульфидов и/или пероксидов); промыватели воздуха фильтров; цистерны и прессовые валы на заводах для отбелки целлюлозы; системы трубопроводов для технической воды на атомных станциях и очистители дымовых газов на теплоэлектростанциях; компоненты систем обработки шельфовой нефти и газовых платформ; компоненты газовых скважин, включая трубы, клапаны, подвески, посадочные ниппели, замки бурильных труб и пакеры; компоненты турбинных двигателей; компоненты и насосы для опреснения; ректификационные колонны и уплотнители для талового масла; изделия для применения в морской среде, такие как, например, корпуса трансформаторов; клапаны; трансмиссионные валы; фланцы; реакторы; коллекторы; сепараторы; обменники; насосы; компрессоры; крепежные устройства; гибкие муфты; сильфоны; внутренние конусы дымовой трубы; футеровки дымовой трубы; и определенные компоненты бурильных колонн, такие как, например, стабилизаторы, мандрели стабилизаторов; бурильные и измерительные трубы; кожухи для измерений в процессе бурения, кожухи для каротажа в процессе бурения, немагнитные утяжеленные бурильные трубы, немагнитная бурильная труба, немагнитные стабилизаторы бурильной колонны с фрезерованными лопастями, немагнитные гибкие переводники и компрессионные бурильные трубы.

[0144] [0145] Вместе со способами в соответствии с настоящим описанием аустенитные сплавы, имеющие составы, описанные в настоящем изобретении, можно получить при помощи любой подходящей стандартной технологии, известной в области техники получения сплавов. Такие технологии включают, например, способы плавки и способы порошковой металлургии. Неограничивающие примеры стандартных способов плавки включают, без ограничений, расходные технологии плавки (например, вакуумный дуговой переплав (ВДП) и ЭШП), нерасходные технологии плавки (например, плазменную плавку в холодном тигле и электроннолучевую плавку в холодном тигле) и комбинации двух или более этих технологий. Как известно в данной области техники, определенные способы порошковой металлургии для получения сплавов в общем случае включают получение порошков сплавов посредством следующих этапов: АКО, вакуумно-кислородного обезуглероживания (ВКО) или вакуумно-индукционной плавки для получения расплава с необходимым составом; распыления расплава при помощи стандартных технологий распыления для получения порошка сплава; и прессования и спекания всего или части порошка сплава. В одной стандартной технологии распыления поток расплава приводят в контакт с вращающейся лопастью распылителя, которая разбивает поток на маленькие капли. Капли могут быстро отвердевать в вакууме или в атмосфере инертного газа, что приводит к получению мелких твердых частиц сплава.

[0146] [0147] После термомеханической обработки и охлаждения заготовки в соответствии с ограничениями, накладываемыми Уравнениями 1-3 настоящего описания, описанные в данном документе аустенитные сплавы могут обладать улучшенной коррозионной стойкостью и/или механическими свойствами по сравнению с обычными сплавами. После термомеханической обработки и охлаждения заготовки в соответствии с ограничениями, накладываемыми Уравнениями 1-3 настоящего описания, неограничивающие примеры описанных в данном документе сплавов могут характеризоваться пределом прочности при растяжении, пределом текучести, относительным процентным удлинением и/или твердостью, превышающими, сравнимыми или лучшими, чем у сплава DATALLOY 2® (UNS не определен) и/или сплава AL-6XN® (UNS N08367), которые поставляются Allegheny Technologies Incorporated, Питтсбург, Пенсильвания, США. Также, после термомеханической обработки и охлаждения заготовки в соответствии с ограничениями, накладываемыми Уравнениями 1-3 настоящего описания, описанные в данном документе сплавы могут характеризоваться величинами PREN, CP, СРТ, СССТ и/или SCC, сравнимыми или лучшими, чем у сплава DATALLOY 2® и/или сплава AL-6XN®. Вдобавок, после термомеханической обработки и охлаждения заготовки в соответствии с ограничениями, накладываемыми Уравнениями 1-3 настоящего описания, описанные в данном документе сплавы могут характеризоваться улучшенными пределом усталости, стабильностью микроструктуры, вязкостью, стойкостью к термальному растрескиванию, точечной коррозии, гальванической коррозии, SCC, обрабатываемостью и/или стойкостью к истиранию по сравнению со сплавом DATALLOY 2® и/или сплавом AL-6XN®. Сплав DATALLOY 2® представляет собой нержавеющую сталь Cr-Mn-N со следующим номинальным составом, выраженным в массовых процентах: 0,03 углерода; 0,30 кремния; 15,1 марганца; 15,3 хрома; 2,1 молибдена; 2,3 никеля; 0,4 азота; нагрузочное железо и примеси. Сплав AL-6XN® представляет собой супераустенитную нержавеющую сталь со следующим типовым составом, выраженным в массовых процентах: 0,02 углерода; 0,40 марганцы; 0,020 фосфора; 0,001 серы; 20,5 хрома; 24,0 никеля; 6,2 молибдена; 0,22 азота; 0,2 меди; нагрузочное железо и примеси.

[0148] [0149] В определенных неограничивающих вариантах реализации изобретения после термомеханической обработки и охлаждения заготовки в соответствии с ограничениями, накладываемыми Уравнениями 1-3 настоящего описания, описанные в данном документе сплавы могут при комнатной температуре демонстрировать предел прочности при растяжении, составляющий по меньшей мере 110 кфунт/дюйм2, предел текучести, составляющий по меньшей мере 50 кфунт/дюйм2, и/или относительное процентное удлинение, составляющее по меньшей мере 15%. В различных других неограничивающих вариантах реализации изобретения после формования, ковки или радиальной ковки и охлаждения в соответствии с настоящим описанием, описанные в данном документе сплавы могут в отожженном состоянии и при комнатной температуре демонстрировать предел прочности при растяжении в диапазоне от 90 кфунт/дюйм2 до 150 кфунт/дюйм2, предел текучести в диапазоне от 50 кфунт/дюйм2 до 120 кфунт/дюйм2 и/или относительное процентное удлинение в диапазоне от 20% до 65%.

[0150] Нижеприведенные примеры предназначены для дополнительного описания определенных неограничивающих вариантов реализации изобретения, не ограничивая объема настоящего описания. Для специалиста в данной области техники очевидно, что вариации нижеприведенных примеров возможны в рамках объема данного изобретения, которое определяется исключительно формулой изобретения.

ПРИМЕР 1

[0151] [0152] ФИГ. 6 иллюстрирует пример диаграммы ВТП 80 для сплава, имеющего относительно короткое критическое время охлаждения, рассчитанное при помощи Уравнения 3 настоящего описания. Химический состав сплава по ФИГ. 6, включает, в массовых процентах, 26,04 железа; 33,94 никеля; 22,88 хрома; 6,35 молибдена; 4,5 марганца; 3,35 кобальта; 1,06 вольфрама; 1,15 меди; 0,01 ниобия; 0,26 кремния; 0,04 ванадия; 0,019 углерода; 0,386 азота; 0,015 фосфора; и 0,0004 серы. Для этого состава сплава расчетная температура растворения сигма-фазы 82, рассчитанная в соответствии с Уравнением 1 настоящего описания, составляет около 1859°F; температура охлаждения 84, рассчитанная в соответствии с Уравнением 2 настоящего описания, составляет около 1665°F; а критическое время охлаждения 86, рассчитанное в соответствии с Уравнением 3 настоящего описания, составляет около 7,5 минут. В соответствии с настоящим описанием с целью предотвращения выделения вредной интерметаллической фазы заготовку необходимо обработать термомеханическим способом и дать ей остыть в пределах температурного диапазона от температуры, непосредственно ниже 1859°F (т.е., расчетной температуры растворения сигма-фазы 82, рассчитанной по Уравнению 1), до 1665Т (т.е., температуры охлаждения, рассчитанной в соответствии с Уравнением 2) не более чем за 7,5 минут (т.е., критического времени охлаждения, рассчитанного в соответствии с Уравнением 3).

[0153] ФИГ. 7 иллюстрирует микроструктуру центральной части заготовки диаметром в 9 дюймов в состоянии непосредственно после ковки, имеющей состав с номером плавки 48FJ согласно Таблице 1. 9-дюймовую заготовку получали следующим способом. Слиток, полученный после электрошлакового переплава (ЭШП), диаметром в 20 дюймов гомогенизировали при 2225°F, повторно разогревали до 2150°F, подвергали горячей обработке на прессе для радиальной ковки до получения приблизительно 14-дюймовой заготовки и охлаждали воздухом. 14-дюймовую заготовку повторно разогревали до 2200°F и подвергали горячей обработке на прессе для радиальной ковки до получения заготовки диаметром приблизительно в 9 дюймов с последующей водной закалкой. Соответствующее фактическое время охлаждения, т.е., время, необходимое для ковки и последующего охлаждения в пределах температурного диапазона от температуры, непосредственно ниже расчетной температуры растворения сигма-фазы 1859°F, рассчитанной по Уравнению 1, до температуры охлаждения 1665°F, рассчитанной по Уравнению 2, превышало 7,5-минутное критическое время охлаждения, рассчитанное по Уравнению 3, которое позволяет избежать интерметаллических выделений сигма-фазы. Как и следует из Уравнений 1-3, микрофотография на ФИГ. 7 иллюстрирует, что микроструктура заготовки диаметром в 9 дюймов в состоянии непосредственно после ковки содержит вредные интерметаллические выделения, наиболее вероятно - сигма, на границах зерен.

ПРИМЕР 2

[0154] ФИГ. 8 иллюстрирует пример диаграммы ВТП 90 для сплава, который характеризуется более продолжительным временем охлаждения, рассчитанным при помощи Уравнения 3, чем сплав по ФИГ. 6. Химический состав сплава по ФИГ. 8, включает, в массовых процентах, 39,78 железа; 25,43 никеля; 20,91 хрома; 4,78 молибдена; 4,47 марганца; 2,06 кобальта; 0,64 вольфрама; 1,27 меди; 0,01 ниобия; 0,24 кремния; 0,04 ванадия; 0,0070 углерода; 0,37 азота; 0,015 фосфора; и 0,0004 серы. Расчетная температура растворения сигма-фазы 92, рассчитанная в соответствии с Уравнением 1, составляет около 1634°F; температура охлаждения 94, рассчитанная в соответствии с Уравнением 2, составляет около 1556°F; а критическое время охлаждения 96, рассчитанное в соответствии с Уравнением 3, составляет около 28,3 минуты. В соответствии со способом настоящего описания с целью предотвращения выделения вредной интерметаллической фазы в сплаве сплав необходимо проковывать и охлаждать в пределах температурного диапазона, простирающегося от температуры, непосредственно ниже расчетной температуры растворения сигма-фазы (1634°F), до расчетной температуры охлаждения (1556°F) за время, не превышающее расчетное критическое время охлаждения (28,3 минуты).

[0155] ФИГ. 9 иллюстрирует микроструктуру в центральном радиусе заготовки сплава диаметром в 9 дюймов в состоянии непосредственно после ковки. Заготовку получали следующим способом. ЭШП слиток сплава диаметром приблизительно в 20 дюймов гомогенизировали при 2225°F, подвергали горячей обработке на прессе для радиальной ковки до получения заготовки диаметром в 14 дюймов и охлаждали воздухом. Охлажденную заготовку повторно разогревали до 2200°F и подвергали горячей обработке на прессе для радиальной ковки до получения заготовки диаметром приблизительно в 10 дюймов с последующей водной закалкой. Соответствующее фактическое время охлаждения, т.е., время, необходимое для ковки и последующего охлаждения в пределах температурного диапазона от температуры, непосредственно ниже расчетной температуры растворения сигма-фазы, рассчитанной в соответствии с Уравнением 1 (1634°F), до температуры охлаждения, рассчитанной в соответствии с Уравнением 2 (1556°F), было меньше критического времени охлаждения, рассчитанного в соответствии с Уравнением 3 (28,3 минуты), которое позволяет избежать интерметаллических выделений сигма-фазы. Как и следует из Уравнений 1-3, микрофотография на ФИГ. 9 иллюстрирует, что микроструктура заготовки диаметром в 9 дюймов в состоянии непосредственно после ковки не содержит вредных интерметаллические выделений сигма-фазы на границах зерен. Затемненные области на границах зерен связаны с искажениями металлографического травления и не представляют собой выделения на границах зерен.

ПРИМЕР 3

[0156] Были получены образцы немагнитного аустенитного сплава с номером плавки 49FJ (смотрите Таблицу 1). Сплав характеризовался расчетной температурой растворения сигма-фазы, рассчитанной в соответствии с Уравнением 1 и составляющей 1694°F. Температура охлаждения сплава, рассчитанная в соответствии с Уравнением 2, составляла 1600°F. Время до достижения апекса кривой С на диаграмме ВТП (т.е., критическое время охлаждения), рассчитанное в соответствии с Уравнением 3, составляло 15,6 минут. Образцы сплава отжигали при 1950°F на протяжении 0,5 часов. Отожженные образцы помещали в градиентную печь, при этом задняя стенка печи имела температуру приблизительно в 1600°F, передняя стенка печи имела температуру приблизительно в 1000°F с градиентом промежуточных температур между передней и задней стенками печи. Температурный градиент в печи отображен на графике, приведенном на ФИГ. 10. Образцы размещали в печи таким образом, чтобы подвергнуть их температурам, составляющим 1080°F, 1200°F, 1300°F, 1400°F, 1500°F или 1550°F, и разогревали на протяжении 12 минут, 50 минут, 10 часов или 20 часов. Микроструктуру каждого образца оценивали при конкретной температуре разогрева, применяемой к образцу.