УРОВЕНЬ ТЕХНИКИ

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к способам обработки высокопрочных немагнитных коррозионностойких сплавов. Предлагаемые способы могут быть применены, например, но не ограничиваясь этим, в обработке сплавов, предназначенных для применения в химической, горнодобывающей, нефтяной и газовой отраслях. Данное изобретение относится также к сплавам, изготовленным способами, включающими обработку, описанную в данном документе.

ОПИСАНИЕ УРОВНЯ ТЕХНИКИ

[0002] Детали из металлических сплавов, применяемые в химическом оборудовании, могут находиться при неблагоприятных условиях в контакте с коррозионно-активными и/или эрозивными соединениями. Эти условия могут, например, подвергать детали из металлических сплавов сильным (механическим) напряжениям и интенсивно стимулировать коррозию и эрозию. При необходимости замены поврежденных, изношенных или корродированных металлических деталей химического оборудования, может потребоваться остановка работы установки на некоторое время. Следовательно, продление срока службы деталей из металлических сплавов, применяемых в химическом оборудовании, может снизить производственные затраты. Срок службы может быть продлен, например, посредством улучшения механических характеристик и/или коррозионной стойкости сплавов.

[0003] Аналогично, при бурении нефти и газа, компоненты буровых штанг могут разрушаться из-за неблагоприятных механических, химических и/или метеорологических условий. Компоненты буровых штанг могут подвергаться ударам, абразивному воздействию, трению, нагреву, износу, эрозии, коррозии и/или осадкам. Обычные сплавы могут иметь один или более недостатков, которые негативно влияют на их функционирование в качестве компонентов буровых штанг. Например, обычные материалы могут не иметь надлежащих механических характеристик (например, предел текучести, предел прочности на растяжение, и/или усталостная прочность), проявлять недостаточную коррозионную стойкость (например, устойчивость к питтинговой коррозии и/или коррозионному растрескиванию под напряжением) или не иметь немагнитных характеристик, необходимых для продолжительной работы в среде, существующей внутри скважины. Кроме того, характеристики обычных сплавов могут ограничивать допустимый размер компонентов буровых штанг, изготовленных из этих сплавов. Эти ограничения могут сокращать срок службы компонентов, увеличивая затраты и усложняя процесс бурения нефтяных и газовых скважин.

[0004] Было обнаружено, что в процессе теплой обработки радиальная ковка некоторых высокопрочных немагнитных материалов приводит к появлению предпочтительной прочности, в поперечном сечении заготовки могут появляться неравномерные деформации или неравномерная степень деформации. Неравномерные деформации могут быть проявлением, например, различия между поверхностью и центром поковки в твердостных характеристиках и/или в прочности на разрыв. Например, наблюдаемая твердость, предел текучести и предел прочности на растяжение могут быть выше на поверхности, чем в центре поковки. Можно считать, что эти различия согласуются с различиями в степени деформации, возникающей в различных областях поперечного сечения заготовки в процессе радиальной ковки.

[0005] Один из способов получения одинаковой твердости вдоль поперечного сечения кованого прутка заключается в применении упрочняемого старением материала, такого как, например, суперсплав на основе никеля Alloy 718 (UNS N07718), состаренного непосредственно или с предварительной обработкой раствором. Другие способы включают применение холодной или горячей обработки для воздействия на твердость сплава. Этот конкретный способ был применен для повышения твердости сплава ATI Datalloy 2® (не зарегистрирован в UNS), представляющего собой высокопрочную немагнитную аустенитную нержавеющую сталь, который поставляет Allegheny Technologies Incorporated, Pittsburgh, Pennsylvania USA. Последний этап термомеханической обработки, применяемой для повышения твердости сплава ATI Datalloy 2®, включает теплую обработку материала при 1075°F до примерно 30-процентного обжатия площади поперечного сечения в процессе радиальной ковки. Другой процесс, в котором применяется высококачественная легированная сталь, известная под названием ʺP-750 alloyʺ (не зарегистрирована в UNS), которую поставляет Schoeller-Bleckmann Oilfield Technology, Houston, Texas, в целом раскрыт в Патенте U.S. No. 6764647, полное описание которого включено в данный документ посредством ссылки. Сплав P-750 подвергался холодной обработке до примерно 6-19-процентного обжатия площади поперечного сечения при температурах 680-1094°F, чтобы получить относительно однородную по поперечному сечению твердость конечной 8-дюймовой заготовки.

[0006] Другой способ получения равномерной твердости по поперечному сечению обработанной заготовки заключается в увеличении числа холодных или горячих обработок, которые применяются для изготовления прутка из заготовки. Однако этот способ оказывается непрактичным для производства прутка с конечным диаметром 10 дюймов или более, поскольку начальный размер может превышать практические ограничения для слитков, которые можно выплавлять без появления в них проблемных дефектов, связанных с выплавкой. Следует отметить, что если диаметр исходной заготовки достаточно мал, то градиент деформаций может отсутствовать, что приведет к равномерным профилям механических характеристик и твердости по поперечному сечению конечного прутка.

[0007] Представляется целесообразным создание термомеханического процесса, применимого к слиткам или заготовкам из высокопрочных немагнитных сплавов любого исходного размера, который приводил бы к относительно равномерной степени деформации по поперечному сечению прутка или другой катаной продукции, полученной в этом процессе. Создание относительно постоянного профиля деформаций в поперечном сечении обработанного прутка тоже может привести, в общем случае, к постоянным механическим характеристикам в поперечном сечении прутка.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0008] Согласно не имеющему ограничительного характера аспекту данного описания изобретения, способ обработки заготовки из немагнитного сплава включает: нагрев заготовки до температуры в диапазоне температур теплой обработки; ковка заготовки на прессе в открытых штампах для придания желательных деформаций центральной зоне заготовки; и радиальная ковка заготовки для придания желательных деформаций поверхностной зоне заготовки. В определенных неограничивающих вариантах реализации изобретения, диапазон температур теплой обработки охватывает температуры от одной трети температуры начала плавления немагнитного сплава до температуры, составляющей две трети температуры начала плавления немагнитного сплава. В неограничивающем варианте реализации изобретения, температурой теплой обработки является любая температура, вплоть до наивысшей температуры, при которой еще не происходит перекристаллизация (динамическая или статическая) немагнитного сплава.

[0009] В определенных неограничивающих вариантах реализации способа обработки заготовки из немагнитного сплава в соответствии с данным описанием изобретения, этап ковки на прессе в открытых штампах предшествует этапу радиальной ковки. В других неограничивающих вариантах реализации способа обработки заготовки из немагнитного сплава в соответствии с данным описанием изобретения, этап радиальной ковки предшествует этапу ковки на прессе в открытых штампах.

[0010] Не имеющие ограничительного характера примеры немагнитных сплавов, которые можно обрабатывать при реализации вариантов способов по данному изобретению, охватывают немагнитные нержавеющие стали, никелевые сплавы, кобальтовые сплавы и железные сплавы. В определенных неограничивающих вариантах реализации изобретения, варианты способов по данному изобретению применяются для обработки немагнитной аустенитной нержавеющей стали.

[0011] В определенных неограничивающих вариантах реализации способа по данному изобретению, после реализации этапов ковки на прессе в открытых штампах и радиальной ковки деформации в поверхностной зоне и в центральной зоне варьируются в конечном диапазоне от 0,3 дюйма на дюйм до 1 дюйма на дюйм каждая, с разницей в деформациях от центральной зоны к поверхностной зоне не более 0,5 дюйма на дюйм. В определенных неограничивающих вариантах реализации способа по данному изобретению, после реализации этапов ковки на прессе в открытых штампах и радиальной ковки деформации в поверхностной зоне и в центральной зоне варьируются в конечном диапазоне от 0,3 дюйма на дюйм до 0,8 дюйма на дюйм каждая. В других неограничивающих вариантах реализации данного изобретения, после реализации этапов ковки на прессе в открытых штампах и радиальной ковки деформация в поверхностной зоне практически эквивалентна деформации в центральной зоне, и в заготовке проявляется по меньшей мере одна механическая характеристика, практически однородная по поперечному сечению.

[0012] Согласно другому аспекту настоящего изобретения, определенные неограничивающие варианты способа обработки заготовок из немагнитной аустенитной нержавеющей стали включают: нагрев заготовки до температуры в диапазоне от 950°F до 1150°F; ковку заготовки на прессе в открытых штампах для придания центральной зоне заготовки конечной деформации в диапазоне от 0,3 дюйма на дюйм до 1 дюйма на дюйм; радиальную ковку заготовки для придания поверхностной зоне заготовки конечной деформации в диапазоне от 0,3 дюйма на дюйм до 1 дюйма на дюйм, с разницей в деформациях от центральной зоны к поверхностной зоне не более чем 0,5 дюйма на дюйм. В определенных неограничивающих вариантах реализации изобретения, способ включает: ковку заготовки на прессе в открытых штампах для придания окончательной деформации в диапазоне от 0,3 дюйма на дюйм до 0,8 дюйма на дюйм.

[0013] В неограничивающем варианте реализации данного изобретения, этап ковки на прессе в открытых штампах предшествует этапу радиальной ковки. В других неограничивающих вариантах реализации данного изобретения, этап радиальной ковки предшествует этапу ковки на прессе в открытых штампах.

[0014] Другой аспект, в соответствии с данным изобретением, относится к поковкам из немагнитных сплавов. В определенных неограничивающих вариантах реализации данного изобретения, в соответствии с данным описанием, поковка из немагнитного сплава имеет круглое поперечное сечение диаметром более чем 5,25 дюйма, причем по меньшей мере одна механическая характеристика поковки из немагнитного сплава практически однородна по поперечному сечению поковки. В определенных неограничивающих вариантах реализации данного изобретения, механическая характеристика, которая практически однородна по поперечному сечению поковки, это по меньшей мере одна из следующих: твердость, предел прочности при растяжении, предел текучести, относительное удлинение и относительное обжатие (уменьшение площади).

[0015] В определенных неограничивающих вариантах реализации данного изобретения, термин поковка из немагнитного сплава, в соответствии с данным описанием, охватывает одну из немагнитных нержавеющих сталей, никелевый сплав, кобальтовый сплав и железный сплав. В определенных неограничивающих вариантах реализации данного изобретения, термин поковка из немагнитного сплава, в соответствии с данным описанием, охватывает поковки из немагнитной аустенитной нержавеющей стали.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0016] Признаки и преимущества описанных здесь устройств и способов будет легче понять, обращаясь к прилагаемым графическим материалам, в которых:

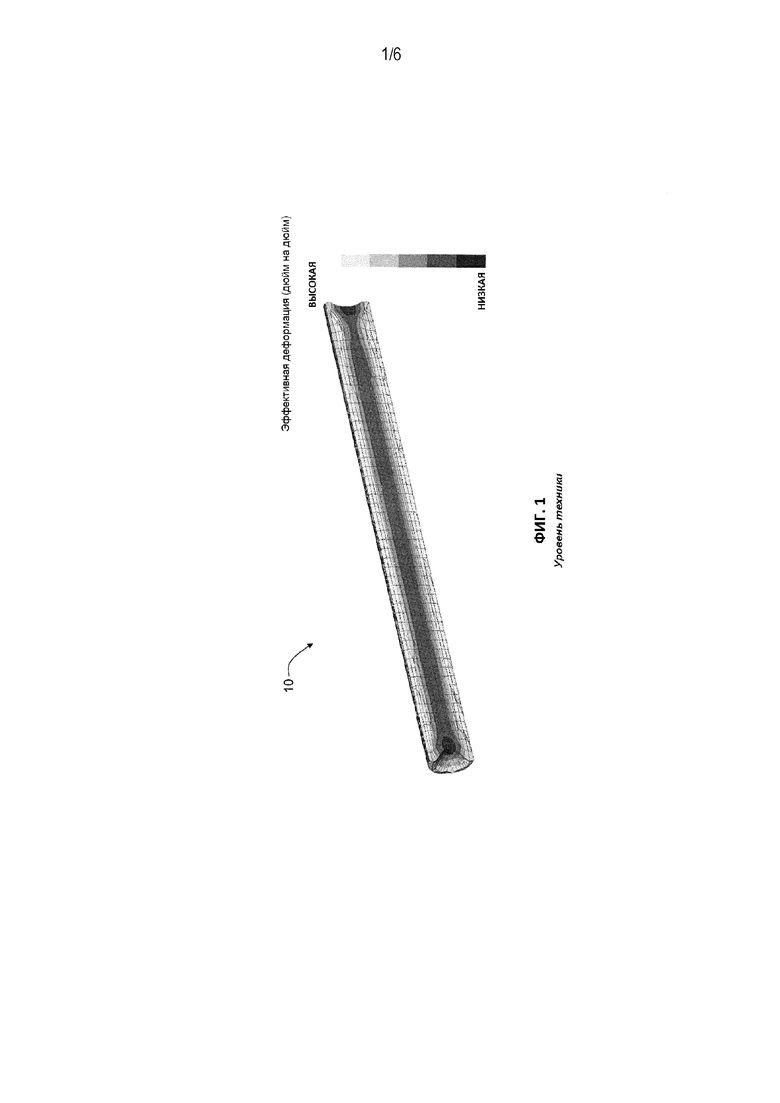

[0017] ФИГ. 1 иллюстрирует моделирование распределения деформаций в поперечном сечении заготовки из немагнитного сплава в процессе радиальной ковки;

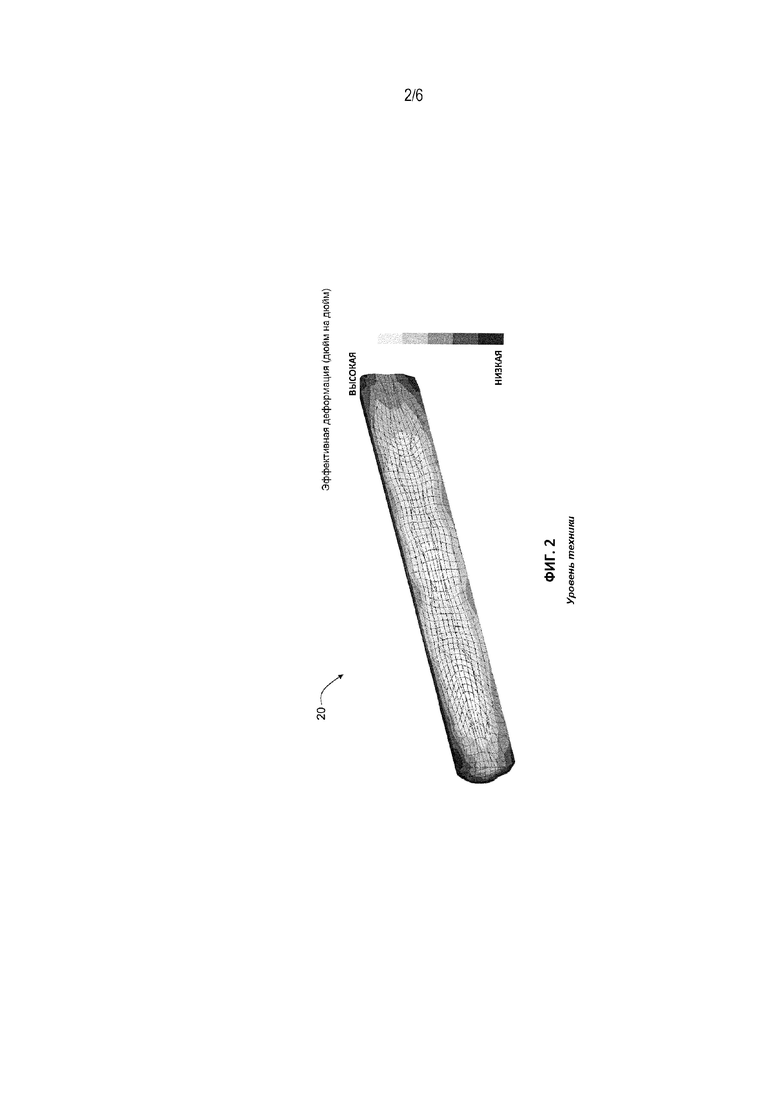

[0018] ФИГ. 2 иллюстрирует моделирование распределения деформаций в поперечном сечении заготовки из немагнитного сплава в процессе ковки на прессе в открытых штампах;

[0019] ФИГ. 3 иллюстрирует моделирование распределения деформаций в заготовке, обработанной способом по данному изобретению, в неограничивающем варианте реализации данного изобретения в соответствии с данным описанием, включает этап деформационной обработки на прессе в открытых штампах и этап деформационной обработки радиальной ковкой;

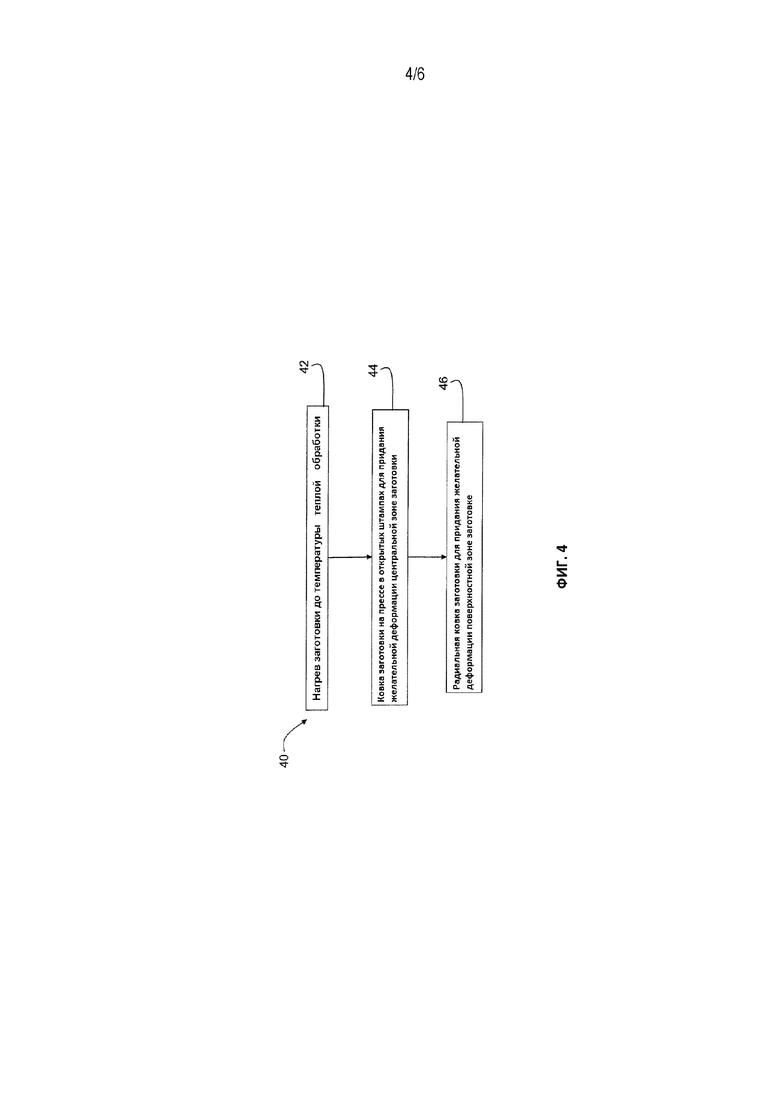

[0020] ФИГ. 4 представляет собой схему последовательности операций, иллюстрирующую аспекты способа обработки немагнитного сплава в соответствии с данным описанием неограничивающего варианта реализации изобретения;

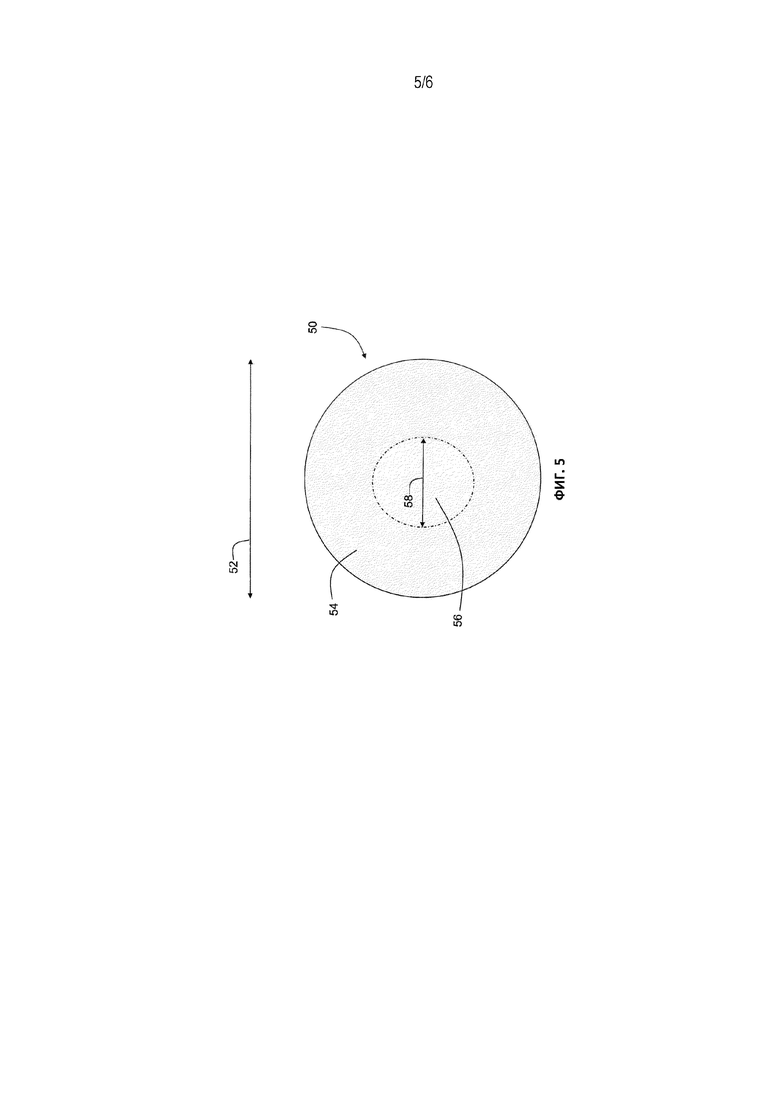

[0021] ФИГ. 5 представляет собой схематическую иллюстрацию расположений поверхностной зоны и центральной зоны заготовки в неограничивающем варианте реализации данного изобретения в соответствии с данным описанием; и

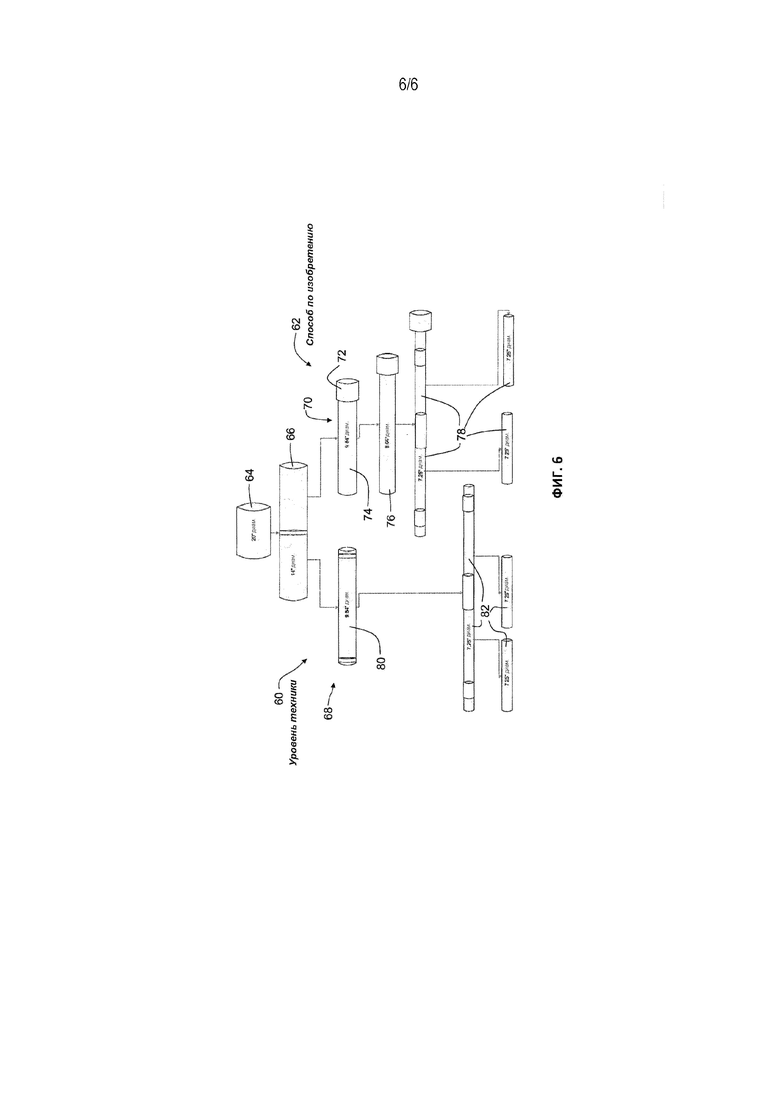

[0022] ФИГ. 6 представляет собой диаграмму последовательности технологических операций, иллюстрирующую этапы обработки образца № 49FJ-1,2 описанного здесь в примере 1, включает этап ковки на прессе в открытых штампах и этап радиальной ковки в качестве конечных этапов обработки, а также иллюстрирует известную на современном уровне техники альтернативную последовательность операций, включающий, в качестве конечного этапа обработки, только этап радиальной ковки.

[0023] Читатель сможет лучше понять изложенные выше и другие подробности при рассмотрении изложенного ниже подробного описания определенных неограничивающих вариантов реализации данного изобретения в соответствии с данным описанием.

ПОДРОБНОЕ ОПИСАНИЕ ОПРЕДЕЛЕННЫХ НЕОГРАНИЧИВАЮЩИХ ВАРИАНТОВ РЕАЛИЗАЦИИ ДАННОГО ИЗОБРЕТЕНИЯ

[0024] Следует понимать, что описанные здесь определенные виды вариантов реализации данного изобретения были упрощены для иллюстрации только тех элементов, характеристик и аспектов, которые важны для ясного понимания описанных вариантов реализации данного изобретения, тогда как другие элементы, характеристики и аспекты были опущены из соображений ясности данного описания. Средние специалисты в данной области, рассматривая настоящее описание раскрытых вариантов реализации данного изобретения, поймут, что при конкретном осуществлении или применении описанных вариантов реализации данного изобретения могут потребоваться другие элементы и/или характеристики. Тем не менее, средние специалисты легко могут установить и применить другие такие элементы и/или характеристики при рассмотрении настоящего описания вариантов реализации данного изобретения, и, следовательно, в них нет необходимости для полного понимания описанных вариантов реализации данного изобретения, поэтому описание таких элементов и/или характеристик здесь не приведено. Поэтому следует понимать, что представленное здесь описание имеет иллюстративный характер, служит просто примером описанных вариантов реализации данного изобретения, и не предназначено для ограничения объема изобретения, который определен только формулой изобретения.

[0025] Любой представленный здесь диапазон числовых значений предназначен для охвата всех поддиапазонов, имеющих отношение к данной теме. Например, диапазон "1 до 10" или ʺот 1 до 10ʺ предназначен для охвата всех поддиапазонов между (и охватывая) указанное минимальное значение 1 и указанное максимальное значение 10, иными словами, имеющих минимальное значение, равное или превышающее 1, и максимальное значение, равное или менее 10. Любое представленное здесь численное ограничение максимума предназначено для охвата всех представленных здесь более низких численных ограничений, и любое представленное здесь численное ограничение минимума предназначено для охвата всех представленных здесь более высоких численных ограничений. Соответственно, заявители оставляют за собой право вносить поправки в настоящее описание изобретения, в том числе, в формулу изобретения, чтобы точно описать любой поддиапазон, входящий в точно описанные здесь диапазоны. Все такие диапазоны подлежат полному описанию ниже, так что внесение поправок для точного описания любых таких поддиапазонов будет соответствовать требованиям 35 U.S.C. 112, первый параграф и 35 U.S.C. 132(a).

[0026] Элементы, указанные в единственном числе, определены здесь как представляющие один или более соответствующих элементов. Например, "компонент" означает один или более компонентов, и, таким образом, предполагается, что, возможно, более чем один компонент может быть использован или применен в описанных вариантах реализации данного изобретения.

[0027] Если не указано иное, все процентные отношения и коэффициенты рассчитаны на основе общей массы компонентов сплава.

[0028] Любой патент, публикация или другие раскрывающие материалы, которые, как считается, должны быть включены в данном документе ссылками в целом или частично, включены здесь только в тех случаях, когда включенный материал не противоречит существующим определениям, утверждениям или другим материалам, изложенным в данном описании изобретения. Поэтому, в той мере, в которой это требуется, описание изобретения, представленное в данном документе, заменяет собой и отменяет любые противоречащие материалы, включенные в документ посредством ссылок. Любой материал или его часть, который, как считается, должен быть включен в данный документ посредством ссылок, но который противоречит существующим определениям, утверждениям или другим материалам, описанным в данном документе, вводится только в тех случаях, когда он не противоречит материалу, представленному в описании данного изобретения.

[0029] Данное описание изобретения охватывает описания различных вариантов реализации данного изобретения. Следует понимать, что все варианты реализации данного изобретения, описанные в данном документе, имеют иллюстративный характер примеров, и не являются ограничивающими. Таким образом, изобретение не ограничено описанием различных примеров, имеющих иллюстративный характер, и неограничивающих вариантов реализации данного изобретения. Точнее, изобретение определяется только формулой изобретения, в которую могут быть внесены поправки для перечисления любых характеристик, точно или по сути описанных в или иным образом точно или по сути согласующихся с данным описанием изобретения.

[0030] В данном документе принято, что термины "формовка", "ковка", "ковка на прессе в открытых штампах" и "радиальная ковка" относятся к видам термомеханической обработки (ʺTMPʺ), которая в данном документе может упоминаться также как ʺтермомеханическая деформацияʺ. "Термомеханическая деформация" в данном документе определена как термин, охватывающий, в общем случае, множество процессов формовки металла, объединяющих контролируемую теплую и деформирующую обработки для получения синергических эффектов, таких как, например, и без ограничений, улучшение прочности без потери жесткости. Это определение термомеханической деформации согласуется со значением, представленным, например, в ASM Materials Engineering Dictionary, J.R. Davis, ed., ASM International (1992), p. 480. Термин "ковка на прессе в открытых штампах" определен здесь как ковка металла или металлического сплава между штампами, в которых движение материала ограничено не полностью, при помощи механического и гидравлического давления, которая сопровождается одним рабочим ходом пресса для каждой сессии обжимки. Это определение ковки на прессе в открытых штампах согласуется со значением, представленным, например, в ASM Materials Engineering Dictionary, J.R. Davis, ed., ASM International (1992), pp. 298 and 343. Термин " радиальная ковка " определяет здесь процесс, использующий две или более движущихся наковальни или штампа для получения поковок с постоянным или переменным диаметром вдоль их длины. Это определение радиальной ковки согласуется со значением, представленным, например, в ASM Materials Engineering Dictionary, J.R. Davis, ed., ASM International (1992), p. 354. Средние специалисты в области металлургии легко поймут значение этих нескольких терминов.

[0031] Обычные сплавы, которые применяются в химических процессах, горнодобывающей промышленности и/или нефтегазовых технологиях, могут не соответствовать оптимальному уровню коррозионной стойкости и/или оптимальному уровню одной или более механических характеристик. Различные варианты реализации данного изобретения для сплавов, обработанных так, как описано в данном документе, могут иметь определенные преимущества, охватывая, но не ограничиваясь этим, улучшенную коррозионную стойкость и/или механические характеристики перед сплавами, обработанными по обычным методикам. Определенные варианты реализации данного изобретения для сплавов, обработанных так, как описано в данном документе, могут проявлять одну или более улучшенных механических характеристик без какого-либо снижения, например, коррозионной стойкости. Определенные варианты реализации данного изобретения для сплавов, обработанных так, как описано в данном документе, могут проявлять улучшенные ударные свойства, свариваемость, сопротивление коррозионной усталости, сопротивление истиранию и/или сопротивление водородной хрупкости по сравнению с определенными сплавами, обработанными по обычным методикам.

[0032] В различных вариантах реализации данного изобретения, сплавы, обработанные так, как описано в данном документе, могут проявлять повышенную коррозионную стойкость и/или полезные механические характеристики, подходящие для применения в определенных ответственных назначениях. Без намерения привязываться к какой-либо конкретной теории, можно утверждать, что некоторые из сплавов, обработанных так, как описано в данном документе, могут проявлять повышенный предел прочности на растяжение, например, за счет улучшенного отклика на деформационное упрочнение, сохраняя при этом высокую коррозионную стойкость. Деформационное упрочнение или холодную либо горячую обработку можно применять для упрочнения материалов, которые, в общем случае, плохо реагируют на теплую обработку. Тем не менее, точные свойства структуры, которая подверглась холодной или горячей обработке, могут зависеть от материала, приданных деформаций, скорости деформации, и/или температуры деформации.

[0033] Современная производственная практика в производстве немагнитных материалов, предназначенных для применения в разведке и бурении, заключается в передаче в продукт специфической степени деформации в качестве одной из этапов термомеханической обработки. Термин "немагнитный" относится к материалу, на который магнитное поле не действует или действует пренебрежимо мало. В определенных неограничивающих вариантах реализации данного изобретения, немагнитные сплавы, обработанные так, как описано в данном документе, могут характеризоваться значением магнитной проницаемости (μr), которое находится в определенном диапазоне. В различных неограничивающих вариантах реализации данного изобретения, значение магнитной проницаемости сплава, обработанного способом по данному изобретению, может быть меньше, чем 1,01, меньше, чем 1,005 и/или меньше, чем 1,001. В различных вариантах реализации данного изобретения, сплавы могут быть в значительной мере свободны от феррита.

[0034] Термины "теплая обработка" и "деформационная обработка" в данном документе относятся к термомеханической обработке и деформации металла или металлического сплава ковкой при температурах менее самой низкой температуры, при которой в материале начинается перекристаллизация (динамическая или статическая). В неограничивающем варианте реализации данного изобретения, деформационная обработка производится в температурном диапазоне теплой обработки, который охватывает область от одной трети температуры начала плавления сплава до двух третьих температуры начала плавления сплава. Следует учитывать, что нижний предел температурного диапазона теплой обработки ограничен только пригодностью к ковке на прессе в открытых штампах и способностью оборудования вращающегося ковочного пресса к деформированию заготовки из немагнитного сплава при желательной температуре ковки. В неограничивающем варианте реализации изобретения, температурой теплой обработки является любая температура, вплоть до самой высокой температуры, при которой еще не происходит перекристаллизация (динамическая или статическая) немагнитного сплава. В этом варианте реализации данного изобретения, термин теплая обработка, как принято в данном документе, охватывает и включает обработку при температурах, которые ниже одной трети температуры начала плавления материала, включая комнатную температуру или температуру окружающей среды, и температуры ниже, чем температура окружающей среды. В неограничивающем варианте реализации данного изобретения, теплая обработка, как принято в данном документе, включает ковку заготовки при температуре, находящейся в температурном диапазоне теплой обработки, который охватывает область от одной трети температуры начала плавления сплава до двух третьих температуры начала плавления сплава. В другом неограничивающем варианте реализации данного изобретения, температура теплой обработки охватывает любую температуру, вплоть до самой высокой температуры, при которой в немагнитном сплаве еще не происходит перекристаллизация (динамическая или статическая). В этом варианте реализации данного изобретения, термин теплая обработка, как принято в данном документе, охватывает и охватывает температуры ковки, которые ниже одной трети температуры начала плавления материала, охватывая комнатную температуру или температуру окружающей среды и температуры ниже, чем температура окружающей среды. Этап теплой обработки придает заготовке из сплава прочность, достаточную для целевого назначения. В современной производственной практике, теплая обработка и термомеханическая обработка сплава осуществляются на радиальном прессе для ковки в один этап. На одном этапе радиальной ковки заготовку подвергают теплой обработке от начального размера до конечного размера поковки путем многократного проведения через радиальный пресс, без удаления заготовки из ковочной аппаратуры и без отжига, перемежающего ковочные проводки отдельного этапа.

[0035] Авторы настоящего изобретения обнаружили, что в процессе деформационной обработки радиальная ковка высокопрочных немагнитных аустенитных материалов создает желательную прочность, часто это происходит в случае, когда заготовку подвергают деформации неравномерно и/или степень деформации, приданная заготовке, неравномерно распределена вдоль ее поперечного сечения. Неравномерную деформацию можно наблюдать как разницу в твердостных свойствах и свойствах растяжения между поверхностью и центром заготовки. Твердость, предел текучести и предел прочности на растяжение в поверхностной зоне заготовки оказывались, в общем случае, выше, чем в центре. Можно считать, что эти различия согласуются с различиями в степени деформации, возникающей в различных областях поперечного сечения заготовки в процессе радиальной ковки. Различия в механических свойствах и в твердости между поверхностью и центральными зонами заготовок из сплава, обработанных одной только радиальной ковкой, приведены в результатах тестирования, представленных в Таблице 1. Все тестируемые образцы представляли собой немагнитные аустенитные нержавеющие стали, а химический состав каждого образца указан в приведенной ниже Таблице 2. Все тестируемые образцы, перечисленные в Таблице 1, подвергались деформационной обработке радиальной ковкой при 1025°F в качестве последнего этапа термомеханической обработки, применявшейся к образцам перед измерением свойств, перечисленных в Таблице 1.

Сечение

35

7,25

127,6

148,4

28,5

57,5

Сечение

35

7,25

114,8

140,1

26,9

61,0

Сечение

45

7,25

140,0

153,9

18,0

50,8

Сечение

Длина-C

45

7,25

148,1

161,9

28,8

58,8

Длина-C

72

5,25

201,3

214,0

19,8

52,1

обозначения: Длина-MR=средний радиус по длине; поверхностная зона

Сечение=Сечение, длина базы измерения образца вдоль центральной зоны

Длина-NS=Продольный размер в окрестности поверхностной зоны

Длина-C=внутренняя длина; центральная зона

[0036] ФИГ. 1 демонстрирует результаты компьютерного моделирования, выполненного при помощи имеющейся в продаже программы, в которой дифференциальный метод конечных элементов применяется для моделирования термомеханической обработки металлов. Конкретно, на ФИГ. 1 представлено моделирование 10 распределений деформаций в поперечном сечении круглой заготовки из никелевого сплава после радиальной ковки в качестве конечного этапа обработки. ФИГ. 1 представлена в данном документе просто для иллюстрации способа по данному изобретению в неограничивающем варианте его реализации, когда комбинация ковки на прессе и радиальной ковки применяется для выравнивания или сближения определенных свойств (например, твердости и/или механических характеристик) вдоль поперечного сечения материала, подвергнутого деформационной обработке. На ФИГ. 1 видно, что в поверхностной зоне заготовки, обработанной радиальной ковкой, значительно больше деформаций, чем в центральной зоне. Таким образом, деформации в заготовке, обработанной радиальной ковкой, изменяются вдоль поперечного сечения, и в поверхностной зоне деформаций больше, чем в центральной.

[0037] Один из аспектов данного описания направлен на модификацию обычного способа обработки заготовки из немагнитного сплава, охватывающего деформационную обработку радиальной ковкой в качестве последнего термомеханического этапа, так, чтобы включить этап деформационной обработки ковкой на прессе в открытых штампах. На ФИГ. 2 показаны результаты компьютерного моделирования 20 распределений деформации в поперечном сечении заготовки из никелевого сплава после этапа ковки на прессе в открытых штампах. Распределение деформаций, возникших после ковки на прессе в открытых штампах, является, в общем случае, противоположным распределению деформаций, возникающему после операции радиальной ковки которое показано на ФИГ. 1. На ФИГ. 2 показано, что в центральной зоне заготовки, кованой на прессе в открытых штампах, значительно больше деформаций, чем в поверхностной зоне. Поэтому деформации в заготовке, кованой на прессе в открытых штампах, различаются вдоль поперечного сечения, и в центральной зоне их больше, чем в поверхностной.

[0038] На ФИГ 3 данного описания изобретения показаны результаты компьютерного моделирования 30 распределения деформаций вдоль поперечного сечения заготовки, которое иллюстрирует аспекты определенных неограничивающих вариантов реализации способа по данному изобретению в соответствии с данным описанием. Результаты моделирования, показанные на ФИГ. 3, демонстрируют деформации, вызванные в поперечном сечении заготовки из никелевого сплава процессом термомеханической обработки, включает этап ковки на прессе в открытых штампах в качестве деформационной обработки и этап деформационной обработки радиальной ковкой. На ФИГ. 3 видно, что распределение деформаций, предсказанное моделированием, практически равномерно по поперечному сечению заготовки. Таким образом, процесс, включающий этап ковки на прессе в открытых штампах в качестве деформационной обработки и этап деформационной обработки радиальной ковкой, может приводить к получению кованого изделия, в котором деформации, в общем случае, одинаковы в центральной и поверхностной зонах изделия.

[0039] На ФИГ. 4, в соответствии с одним из аспектов данного описания изобретения, неограничивающий способ 40 для обработки заготовки из немагнитного сплава включает нагрев 42 заготовки до температуры, находящейся в температурном диапазоне теплой обработки, ковку заготовки на прессе в открытых штампах 44 для придания желаемых деформаций центральной зоне заготовки. В неограничивающем варианте реализации данного изобретения, производят ковку заготовки на прессе в открытых штампах для придания желаемых деформаций центральной зоне в диапазоне от 0,3 дюйма на дюйм до 1,0 дюйм на дюйм. В другом неограничивающем варианте реализации данного изобретения производят ковку заготовки на прессе в открытых штампах для придания желаемых деформаций центральной зоне в диапазоне от 0,3 дюйма на дюйм до 0,8 дюйма на дюйм.

[0040] Затем заготовку подвергают радиальной ковке 46 для придания желаемых деформаций поверхностной зоне заготовки. В неограничивающем варианте реализации данного изобретения, заготовку подвергают радиальной ковке для придания желаемых деформаций поверхностной зоне заготовки в диапазоне от 0,3 дюйма на дюйм до 1,0 дюйма на дюйм. В другом неограничивающем варианте реализации данного изобретения, заготовку подвергают радиальной ковке для придания желаемых деформаций поверхностной зоне в диапазоне от 0,3 дюйма на дюйм до 0,8 дюйма на дюйм.

[0041] В неограничивающем варианте реализации данного изобретения, после ковки на прессе в открытых штампах и радиальной ковки, деформации, возникшие как в поверхностной, так и в центральной зонах, каждая находятся в диапазоне от 0,3 дюйма на дюйм до 1,0 дюйма на дюйм, и различие в деформациях от центральной зоны до поверхностной не превышает 0,5 дюйма на дюйм. В другом неограничивающем варианте реализации данного изобретения, после ковки на прессе в открытых штампах и радиальной ковки, деформации, возникшие как в поверхностной, так и в центральной зонах, каждая находятся в диапазоне от 0,3 дюйма на дюйм до 0,8 дюйма на дюйм. Средним специалистам-практикам известны, или они могут легко определить, параметры ковки на прессе в открытых штампах и параметры радиальной ковки, необходимые для получения желаемых относительных деформаций, поэтому нет необходимости обсуждать в данном документе отдельные этапы ковки.

[0042] В определенных неограничивающих вариантах реализации данного изобретения, ʺповерхностная зонаʺ заготовки охватывает объем материала от поверхности заготовки до глубины, составляющей около 30 процентов расстояния от поверхности до центра заготовки. В определенных других неограничивающих вариантах реализации данного изобретения, ʺповерхностная зонаʺ заготовки охватывает объем материала от поверхности заготовки до глубины, составляющей около 40 процентов, или, в определенных вариантах реализации данного изобретения, около 50 процентов расстояния от поверхности до центра заготовки. Средним специалистам должно быть ясно, что та область, которая составляет ʺцентрʺ заготовки, для отождествления с «поверхностной зоной» должна иметь конкретную форму. Например, удлиненная цилиндрическая заготовка будет иметь центральную продольную ось, а поверхностная зона заготовки будет простираться от внешней периферийной криволинейной поверхности заготовки в направлении центральной продольной оси. Также, например, удлиненная заготовка с квадратным или прямоугольным поперечным сечением, взятым поперек продольной оси заготовки, будет иметь четыре различных периферических ʺграниʺ с центральными продольными осями, и поверхностная зона каждой грани будет простираться от поверхности грани внутрь заготовки в общем направлении к центральной оси и к противоположной грани. Также, например, заготовка плоской формы будет иметь две больших противоположных грани, обычно равноудаленных от средней плоскости внутри заготовки, и поверхностная зона каждой большой грани будет простираться от поверхности грани внутрь заготовки в направлении к средней плоскости и противоположной большой грани.

[0043] В определенных неограничивающих вариантах реализации данного изобретения, ʺцентральная зонаʺ заготовки охватывает расположенный в центре объем материала, который составляет около 70 процентов объема материала заготовки. В определенных других неограничивающих вариантах реализации данного изобретения, ʺцентральная зонаʺ заготовки охватывает расположенный в центре объем материала, который составляет около 60 процентов или около 50 процентов объема материала заготовки. ФИГ. 5 схематически иллюстрирует вычерченное не в масштабе поперечное сечение удлиненного цилиндрического кованого прутка 50, где сечение берется под 90 градусов к центральной оси заготовки. В соответствии с настоящим описанием неограничивающего варианта реализации данного изобретения, в котором диаметр 52 кованого прутка 50 составляет около 12 дюймов, каждая из зон, поверхностная зона 56 и центральная зона 58, содержат около 50 объемных процентов материала в поперечном сечении (и в заготовке), и диаметр центральной зоны здесь составляет около 4,24 дюйма.

[0044] В другом неограничивающем варианте реализации способа по данному изобретению, после этапов ковки на прессе в открытых штампах и радиальной ковки, деформации в поверхностной зоне заготовки по существу эквивалентны деформациям в центральной зоне. Как принято в данном документе, деформации в поверхностной зоне заготовки ʺпо существу эквивалентныʺ деформациям в центральной зоне, когда деформации между зонами различаются менее, чем на 20%, или менее, чем на 15%, или менее, чем на 5%. Комбинированное применение этапов ковки на прессе в открытых штампах и радиальной ковки в вариантах реализации способа по данному изобретению в соответствии с настоящим описанием могут приводить к получению заготовки с деформациями, которые по существу эквивалентны вдоль всего поперечного сечения конечной кованой заготовки. Следствием распределения деформаций в таких кованых заготовках является то, что они могут иметь одну или более механических характеристик, которые по существу одинаковы вдоль всего поперечного сечения заготовки и/или между поверхностной и центральной зонами. Как принято в данном документе, одна или более механических характеристик внутри поверхностной зоны является ʺпо существу одинаковойʺ с одной или более характеристик в центральной зоне заготовки, когда одна или более механических характеристик между зонами различаются менее, чем на 20%, или менее, чем на 15%, или менее, чем на 5%.

[0045] Можно полагать, что для распределения деформаций и связанных с ним механических свойств не является критичным, которая из этапов - деформационная обработка на прессе в открытых штампах 44 или деформационная обработка радиальной ковкой 46 - осуществляется первой. В определенных неограничивающих вариантах реализации данного изобретения этап ковки на прессе в открытых штампах 44 предшествует этапу радиальной ковки 46. В других неограничивающих вариантах реализации данного изобретения этап радиальной ковки 46 предшествует этапу ковки на прессе в открытых штампах 44. Следует понимать, что множественные циклы, состоящие из этапа ковки на прессе в открытых штампах 44 и радиальной ковки 46 могут применяться для достижения желательного распределения деформаций и желательных одной или более механических характеристик вдоль поперечного сечения конечного кованого продукта. Тем не менее, множественные циклы влекут за собой дополнительные издержки. Можно утверждать, что, в общем случае, нет необходимости проводить множественные циклы этапов радиальной ковки и ковки на прессе в открытых штампах для достижения по существу эквивалентного распределения деформаций вдоль поперечного сечения заготовки.

[0046] В определенных неограничивающих вариантах реализации способа по данному изобретению в соответствии с настоящим описанием, заготовка может быть перенесена из первой ковочной аппаратуры, т.е., одного из прессов для радиальной ковки и пресса для ковки в открытых штампах, непосредственно в другую ковочную аппаратуру, т.е., в другой пресс для радиальной ковки и пресс для ковки в открытых штампах. В определенных неограничивающих вариантах реализации данного изобретения, после первого ковочного этапа деформационной обработки (т.е., либо радиальной ковки, либо ковки на прессе в открытых штампах), заготовку можно охладить при комнатной температуре, а затем повторно нагреть до температуры теплой обработки перед вторым ковочным этапом деформационной обработки, или альтернативно, заготовку можно непосредственно переместить из первой ковочной аппаратуры в нагревательную печь, чтобы подогреть для второго ковочного этапа деформационной обработки.

[0047] В неограничивающих вариантах реализации данного изобретения, немагнитные сплавы, обработанные способом по данному изобретению в соответствии с настоящим описанием, являются немагнитной нержавеющей сталью. В определенных неограничивающих вариантах реализации данного изобретения, немагнитная нержавеющая сталь, обработанная способом по данному изобретению в соответствии с настоящим описанием, представляет собой немагнитную аустенитную нержавеющую сталь. В определенных неограничивающих вариантах реализации данного изобретения, когда способ применен для обработки немагнитной аустенитной нержавеющей стали, температурный диапазон, в котором проводятся этапы радиальной ковки и ковки на прессе в открытых штампах, составляет от 950°F до 1150°F.

[0048] В определенных неограничивающих вариантах реализации данного изобретения, перед нагревом заготовки до температуры теплой обработки, она может быть подвергнута отжигу или гомогенизации для содействия ковочным этапам деформационной обработки. В неограничивающем варианте реализации данного изобретения, когда заготовка состоит из немагнитной аустенитной нержавеющей стали, ее отжигают при температуре в диапазоне от 1850°F до 2300°F, и греют при температуре отжига в течение от 1 минуты до 10 часов. В определенных неограничивающих вариантах реализации данного изобретения, перед нагревом заготовки до температуры теплой обработки, она может быть подвергнута отжигу или гомогенизации для содействия ковочным этапам деформационной обработки. Как известно средним специалистам, продолжительность отжига, необходимая для растворения вредных осадков сигма-фаз, которые могут образовываться в конкретной заготовки в течение горячей обработки, будет зависеть от температуры отжига; чем выше температура отжига, тем меньше времени требуется для растворения любых образовавшихся вредных осадков сигма-фаз.. Средние специалисты сумеют определить подходящие температуры отжига и его продолжительность для конкретной заготовки без чрезмерных усилий.

[0049] Как было указано, когда диаметр заготовки, которая подвергалась деформационной обработке ковкой в соответствии со способом по данному изобретению составляет около 5,25 дюйма или менее, может не наблюдаться значительного различия в деформациях и, как следствие, в механических характеристиках между материалом центральной зоны и материалом поверхностной зоны кованой заготовки (см. Таблицу 1). В определенных неограничивающих вариантах реализации данного изобретения, кованая заготовка, обработанная способом по данному изобретению, является, в общем случае, цилиндрической и имеет, в общем случае, круглое поперечное сечение. В определенных неограничивающих вариантах реализации данного изобретения, кованая заготовка, обработанная способом по данному изобретению, является, в общем случае, цилиндрической и имеет, в общем случае, круглое поперечное сечение с диаметром не более чем 5,25 дюйма. В определенных неограничивающих вариантах реализации данного изобретения, кованая заготовка, обработанная способом по данному изобретению, является, в общем случае, цилиндрической и имеет, в общем случае, круглое поперечное сечение с диаметром более 5,25 дюйма, или по меньшей мере 7,25 дюйма, или от 7,25 дюйма до 12 дюймов после деформирующей обработки ковкой в соответствии с данным описанием изобретения.

[0050] Другой аспект настоящего описания данного изобретения посвящен способу обработки заготовок из немагнитной аустенитной нержавеющей стали, включающий: нагрев заготовки до температуры в диапазоне от 950°F до 1150°F; ковку заготовки на прессе в открытых штампах для придания центральной зоне конечной деформации в диапазоне от 0,3 дюйма на дюйм до 1 дюйма на дюйм или от 0,3 дюйма на дюйм до 0,8 дюйма на дюйм; и радиальную ковку заготовки для придания поверхностной зоне конечной деформации в диапазоне от 0,3 дюйма на дюйм до 1 дюйма на дюйм, или от 0,3 дюйма на дюйм до 0,8 дюйма на дюйм. В определенных неограничивающих вариантах реализации данного изобретения, после реализации этапов ковки на прессе в открытых штампах и радиальной ковки различия конечных деформаций в поверхностной зоне и в центральной зоне не превышают 0,5 дюйма на дюйм. В других неограничивающих вариантах реализации данного изобретения различия деформаций в поверхностной зоне и в центральной зоне составляют менее 20%, или менее 15%, или менее 5%. В неограничивающих вариантах реализации способа по данному изобретению этап ковки на прессе в открытых штампах предшествует этапу радиальной ковки. В других неограничивающих вариантах реализации способа по данному изобретению этап радиальной ковки предшествует этапу ковки на прессе в открытых штампах.

[0051] Способ обработки заготовки из немагнитной аустенитной нержавеющей стали в соответствии с настоящим описанием данного изобретения может далее включать отжиг заготовки перед ее нагревом до температуры теплой обработки. В неограничивающем варианте реализации данного изобретения, заготовку из немагнитной аустенитной нержавеющей стали можно отжигать при температуре в диапазоне от 1850°F до 2300°F, и продолжительность отжига может составлять от 1 минуты до 10 часов. В других неограничивающих вариантах реализации данного изобретения, этап нагрева заготовки из немагнитной аустенитной нержавеющей стали до температуры теплой обработки может включать ее охлаждение от температуры отжига до температуры теплой обработки.

[0052] Как было указано выше, когда диаметр заготовки, которая подвергалась деформационной обработке ковкой в соответствии со способом по данному изобретению составляет, например, около 5,25 дюйма или менее, может не наблюдаться значительного различия в деформациях и, как следствие, в механических характеристиках между материалом центральной зоны и материалом поверхностной зоны кованой заготовки. В определенных неограничивающих вариантах реализации данного изобретения в соответствии с настоящим описанием, кованая заготовка, обработанная способом по данному изобретению, является, в общем случае, цилиндрической заготовкой из немагнитной аустенитной стали и имеет, в общем случае, круглое поперечное сечение. В определенных неограничивающих вариантах реализации данного изобретения, кованая заготовка, обработанная способом по данному изобретению, является, в общем случае, цилиндрической заготовкой из немагнитной аустенитной стали и имеет, в общем случае, круглое поперечное сечение с диаметром не более 5,25 дюйма. В определенных неограничивающих вариантах реализации данного изобретения, кованая заготовка, обработанная способом по данному изобретению, является, в общем случае, цилиндрической заготовкой из немагнитной аустенитной стали и имеет, в общем случае, круглое поперечное сечение с диаметром более 5,25 дюйма или по меньшей мере 7,25 дюйма, или от 7,25 дюйма до 12 дюймов после деформационной обработки ковкой в соответствии с данным описанием изобретения.

[0053] Другой аспект, в соответствии с данным описанием изобретения, относится к поковкам из немагнитных сплавов. В неограничивающих вариантах реализации данного изобретения, термин поковка из немагнитного сплава, в соответствии с данным описанием, имеет круглое поперечное сечение диаметром более 5,25 дюйма. По меньшей мере одна механическая характеристика поковки из немагнитного сплава является, по существу, однородной по поперечному сечению поковки. В неограничивающих вариантах реализации данного изобретения, механическая характеристика, которая по существу однородна, может включать одну или более из следующих: твердость, предел прочности при растяжении, предел текучести, относительное удлинение и относительное обжатие.

[0054] Следует учитывать, что хотя неограничивающие варианты реализации данного изобретения в соответствии с настоящим описанием направлены на способ для обеспечения по существу эквивалентных деформаций и по меньшей мере одной по существу одинаковой механической характеристики вдоль поперечного сечения кованой заготовки, для придания центральной зоне заготовки деформаций, которые в требуемой степени отличаются от деформаций, приданных данным способом поверхностной зоне, может применяться практика комбинирования радиальной ковки и ковки на прессе в открытых штампах. Например, как показано на ФИГ. 3, в неограничивающих вариантах реализации данного изобретения после этапов ковки на прессе в открытых штампах 44 и радиальной ковки 46, деформации в поверхностной зоне заготовки можно намеренно создать большими, чем деформации в центральной зоне. Способы по данному изобретению в соответствии с настоящим описанием, в которых относительные деформации, приданные данным способом, различаются таким образом, могут иметь большие преимущества для минимизации трудностей при механической обработке конечной детали, которые могут возникать, если твердость и/или механические характеристики различаются в разных зонах детали. В альтернативном варианте, в неограничивающих вариантах реализации данного изобретения после этапов ковки на прессе в открытых штампах 44 и радиальной ковки 46, деформации в поверхностной зоне заготовки можно намеренно создать меньшими, чем деформации в центральной зоне. Кроме того, в определенных неограничивающих вариантах реализации способа по данному изобретению в соответствии с настоящим описанием, после этапов ковки на прессе в открытых штампах 44 и радиальной ковки 46, в заготовке возникает градиент деформаций от поверхностной зоны заготовки до центральной зоны. В таком случае, приданные деформации могут увеличиваться или уменьшаться по мере увеличения расстояния от центра заготовки. Способ по данному изобретению в соответствии с настоящим описанием, в котором конечной кованой заготовки передается градиент деформаций, может иметь преимущества в различных применениях.

[0055] В различных неограничивающих вариантах реализации данного изобретения, термин поковка из немагнитного сплава, в соответствии с данным описанием, охватывает одну из немагнитных нержавеющих сталей, никелевый сплав, кобальтовый сплав и железный сплав. В определенных неограничивающих вариантах реализации данного изобретения, термин поковка из немагнитного сплава, в соответствии с данным описанием, охватывает поковки из немагнитной аустенитной нержавеющей стали.

[0056] Обширный химический состав одной из высокопрочных немагнитных аустенитных нержавеющих сталей, предназначенной для применений в разведке и производственном бурении в нефтегазовой отрасли, которая может быть обработана способом по данному изобретению и преобразована в кованое изделие в соответствии с настоящим описанием, раскрыт в патентной заявке US находящейся на рассмотрении с серийным номером 13/331,135, поданной 20 декабря 2011, которая полностью включена в данный документ посредством ссылки во всей ее полноте.

[0057] Один конкретный пример коррозионностойкого высокопрочного материала, предназначенного для применений в разведке и обнаружении (залежей) в нефтегазовой отрасли, которая может быть обработана способом по данному изобретению и преобразована в кованое изделие в соответствии с настоящим описанием, это сплав AL-6XN® (UNS N08367), представляющий собой произведенную на основе железа аустенитную нержавеющую сталь, которую поставляет Allegheny Technologies Incorporated, Pittsburgh, Pennsylvania USA. Двухступенчатый ковочный процесс деформационной обработки, в соответствии с настоящим описанием, можно применять для обработки сплава AL-6XN,® чтобы придать материалу высокую прочность.

[0058] Другой конкретный пример высокопрочного материала с высокой коррозионной стойкостью, предназначенного для применений в разведке и обнаружении (залежей) в нефтегазовой отрасли, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, это сплав ATI Datalloy 2® (не внесен в UNS), представляющий собой высокопрочную немагнитную аустенитную нержавеющую сталь, которую поставляет Allegheny Technologies Incorporated, Pittsburgh, Pennsylvania USA. Номинальный состав сплава ATI Datalloy 2® в массовых процентах относительно суммарной массы сплава включает 0,03 углерода, 0,30 кремния, 15,1 марганца, 15,3 хрома, 2,1 молибдена, 2,3 никеля, 0,4 азота, а остальное составляют железо и случайные примеси.

[0059] В определенных неограничивающих вариантах реализации изобретения, сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, представляет собой аустенитный сплав, который содержит, состоит по существу из или состоит из хрома, кобальта, меди, железа, марганца, молибдена, никеля, углерода, азота, вольфрама и случайных примесей. В определенных неограничивающих вариантах реализации изобретения, аустенитный сплав необязательно содержит дополнительно один или более таких компонентов, как алюминий, кремний, титан, бор, фосфор, сера, ниобий, тантал, рутений, ванадий и цирконий, либо в качестве следовых элементов, либо в качестве случайных примесей.

[0060] Кроме того, в различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, представляет собой аустенитный сплав, который включает, состоит по существу из, или состоит из, в массовых процентах относительно суммарной массы сплава, вплоть до 0,2 углерода, вплоть до 20 марганца, от 0,1 до 1,0 кремния, от 14,0 до 28,0 хрома, от 15,0 до 38,0 никеля, от 2,0 до 9,0 молибдена, от 0,1 до 3,0 меди, от 0,08 до 0,9 азота, от 0,1 до 5,0 вольфрама, от 0,5 до 5,0 кобальта, вплоть до 1,0 титана, вплоть до 0,05 бора, вплоть до 0,05 фосфора, вплоть до 0,05 серы, железа и случайных примесей.

[0061] Кроме того, в различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием включает, состоит по существу из, или состоит из, в массовых процентах относительно суммарной массы сплава, вплоть до 0,05 углерода, от 1,0 до 9,0 марганца, от 0,1 до 1,0 кремния, от 18,0 до 26,0 хрома, от 19,0 до 37,0 никеля, от 3,0 до 7,0 молибдена, от 0,4 до 2,5 меди, от 0,1 до 0,55 азота, от 0,2 до 3,0 вольфрама, от 0,8 до 3,5 кобальта, вплоть до 0,6 титана, суммарный массовый процент ниобия и тантала не превышает 0,3, вплоть до 0,2 ванадия, вплоть до 0,1 алюминия, вплоть до 0,05 бора, вплоть до 0,05 фосфора, вплоть до 0,05 серы, железа и случайных примесей.

[0062] Кроме того, в соответствии с различными неограничивающими вариантами реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, может включать, состоять по существу из, или состоять из, в массовых процентах относительно суммарной массы сплава, вплоть до 0,05 углерода, от 2,0 до 8,0 марганца, от 0,1 до 0,5 кремния, от 19,0 до 25,0 хрома, от 20,0 до 35,0 никеля, от 3,0 до 6,5 молибдена, от 0,5 до 2,0 меди, от 0,2 до 0,5 азота, от 0,3 до 2,5 вольфрама, от 1,0 до 3,5 кобальта, вплоть до 0,6 титана, суммарный массовый процент ниобия и тантала не превышает 0,3, вплоть до 0,2 ванадия, вплоть до 0,1 алюминия, вплоть до 0,05 бора, вплоть до 0,05 фосфора, вплоть до 0,05 серы, железа и случайных примесей.

[0063] В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, включает углерод в любых из следующих диапазонов массовых концентраций: вплоть до 2,0; вплоть до 0,8; вплоть до 0,2; вплоть до 0,08; вплоть до 0,05; вплоть до 0,03; от 0,005 до 2,0; от 0,01 до 2,0; от 0,01 до 1,0; от 0,01 до 0,8; от 0,01 до 0,08; от 0,01 до 0,05; и от 0,005 до 0,01.

[0064] В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, включает марганец в любых из следующих диапазонов массовых концентраций: вплоть до 20,0; вплоть до 10,0; от 1,0 до 20,0; от 1,0 до 10,0, от 1,0 до 9,0; от 2,0 до 8,0; от 2,0 до 7,0; от 2,0 до 6,0; от 3,5 до 6,5; и от 4,0 до 6,0.

[0065] В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, включает кремний в следующих диапазонах массовых концентраций: вплоть до 1,0; от 0,1 до 1,0; от 0,5 до 1,0; и от 0,1 до 0,5.

[0066] В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, включает хром в любых из следующих диапазонов массовых концентраций: от 14,0 до 28,0; от 16,0 до 25,0; от 18,0 до 26,0; от 19,0 до 25,0; от 20,0 до 24,0; от 20,0 до 22,0; от 21,0 до 23,0; и от 17,0 до 21,0.

[0067] В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, включает никель в любых из следующих диапазонов массовых концентраций: от 15,0 до 38,0; от 19,0 до 37,0; от 20,0 до 35,0; и от 21,0 до 32,0.

[0068] В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, включает молибден в любых из следующих диапазонов массовых концентраций: от 2,0 до 9,0; от 3,0 до 7,0; от 3,0 до 6,5; от 5,5 до 6,5; и от 6,0 до 6,5.

[0069] В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, включает медь в любых из следующих диапазонов массовых концентраций: от 0,1 до 3,0; от 0,4 до 2,5; от 0,5 до 2,0; и от 1,0 до1,5.

[0070] В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, включает азот в любых из следующих диапазонов массовых концентраций: от 0,08 до 0,9; от 0,08 до 0,3; от 0,1 до 0,55; от 0,2 до 0,5; и от 0,2 до 0,3. В определенных вариантах реализации изобретения, содержание азота в аустенитном сплаве может быть ограничено 0,35 массового процента или 0,3 массового процента, чтобы преодолеть его ограниченную растворимость в сплаве.

[0071] В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, включает вольфрам в любых из следующих диапазонов массовых концентраций: от 0,1 до 5,0; от 0,1 до 1,0; от 0,2 до 3,0; от 0,2 до 0,8; и от 0,3 до 2,5.

[0072] В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и воплощению в кованое изделие в соответствии с настоящим описанием, включает кобальт в любых из следующих диапазонов массовых концентраций: вплоть до 5,0; от 0,5 до 5,0; от 0,5 до 1,0; от 0,8 до 3,5; от 1,0 до 4,0; от 1,0 до 3,5; и от 1,0 до 3,0. В определенных неограничивающих вариантах реализации изобретения, относящихся к сплаву, обработанному способом по данному изобретению и реализованному в кованом изделии в соответствии с настоящим описанием, кобальт неожиданно улучшил механические характеристики. Например, в определенных неограничивающих вариантах реализации данного изобретения, относящихся к сплавам, добавки кобальта могут обеспечивать вплоть до 20% увеличения вязкости, вплоть до 20% увеличения растяжения и/или улучшение коррозионной стойкости. Без намерения привязываться к какой-либо конкретной теории, можно утверждать, что замена железа кобальтом может увеличить сопротивление выделению вредной сигма-фазы в сплаве, по сравнению с вариантами, не содержащими кобальт, в которых наблюдаются более высокие уровни сигма-фаз на границах зерен после горячей обработки.

[0073] В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, включает кобальт и вольфрам в соотношении массовых концентраций кобальт/вольфрам от 2:1 до5:1, или от 2:1 до 4:1. Например, в определенных вариантах реализации изобретения, соотношение массовых концентраций кобальт/вольфрам может составлять около 4:1. Применение кобальта и вольфрама может придавать сплаву улучшенную твердым раствором прочность.

[0074] В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, включает титан в любых из следующих диапазонов массовых концентраций: вплоть до 1,0; вплоть до 0,6; вплоть до 0,1; вплоть до 0,01; от 0,005 до 1,0; и от 0,1 до 0,6.

[0075] В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, включает цирконий в любых из следующих диапазонов массовых концентраций: вплоть до 1,0; вплоть до 0,6; вплоть до 0,1; вплоть до 0,01; от 0,005 до 1,0; и от 0,1 до 0,6.

[0076] В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, включает ниобий и/или тантал в любых из следующих диапазонов массовых концентраций: вплоть до 1,0; вплоть до 0,5; вплоть до 0,3; от 0,01 до 1,0; от 0,01 до 0,5; от 0,01 до 0,1; и от 0,1 до 0,5.

[0077] В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, включает ниобий и тантал в любых из следующих диапазонов массовых концентраций: вплоть до 1,0; вплоть до 0,5; вплоть до 0,3; от 0,01 до 1,0; от 0,01 до 0,5; от 0,01 до 0,1; и от 0,1 до 0,5.

[0078] В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, включает ванадий в любых из следующих диапазонов массовых концентраций: вплоть до 1,0; вплоть до 0,5; вплоть до 0,2; от 0,01 до 1,0; от 0,01 до 0,5; от 0,05 до 0,2; и от 0,1 до 0,5.

[0079] В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, включает алюминий в любых из следующих диапазонов массовых концентраций: вплоть до 1,0; вплоть до 0,5; вплоть до 0,1; вплоть до 0,01; от 0,01 до 1,0; от 0,1 до 0,5; и от 0,05 до 0,1.

[0080] В различных неограничивающих вариантах реализации изобретения, реализован сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, включает бор в любых из следующих диапазонов массовых концентраций: вплоть до 0,05; вплоть до 0,01; вплоть до 0,008; вплоть до 0,001; вплоть до 0,0005.

[0081] В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, включает фосфор в любых из следующих диапазонов массовых концентраций: вплоть до 0,05; вплоть до 0,025; вплоть до 0,01 и вплоть до 0,005.

[0082] В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, включает серу в любых из следующих диапазонов массовых концентраций: вплоть до 0,05; вплоть до 0,025; вплоть до 0,01 и вплоть до 0,005.

[0083] В различных неограничивающих вариантах реализации изобретения, баланс аустенитного сплава, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, может содержать, состоять по существу из или состоять из железа и случайных примесей. В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, включает железо в любых из следующих диапазонов массовых концентраций: вплоть до 60; вплоть до 50; от 20 до 60; от 20 до 50; от 20 до 45; от 35 до 45; от 30 до 50; от 40 до 60; от 40 до 50; от 40 до 45; и от 50 до 60.

[0084] В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, содержит один или более следовых элементов. Как принято в данном документе, термин ʺследовые элементыʺ относится к элементам, которые могут присутствовать в сплаве в результате использования (определенных) способов смешивания сырья и/или плавления, и присутствующие в концентрациях, не оказывающих значительного негативного воздействия на важные свойства сплава, как те свойства, которые, в общем случае, описаны в данном документе. Термин следовые элементы может охватывать, например, один или более из следующих металлов: титан, цирконий, колумбий (ниобий), тантал, ванадий, алюминий и бор в любой из описанных в данном документе концентраций. В определенных неограничивающих вариантах реализации данного изобретения, в соответствии с настоящим описанием, следовые элементы в сплавах могут не присутствовать. Как известно в отрасли, в производстве сплавов следовые элементы обычно могут быть в большой мере или полностью исключены путем выбора конкретных исходных материалов и/или применения конкретных технологических процессов. В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, содержит общую концентрацию следовых элементов в любых из следующих диапазонов массовых концентраций: вплоть до 5,0; вплоть до 1,0; вплоть до 0,5; вплоть до 0,1; от 0,1 до 5,0; от 0,1 до 1,0; и от 0,1 до 0,5.

[0085] В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, включает общую концентрацию случайных примесей в любых из следующих диапазонов массовых концентраций: вплоть до 5,0; вплоть до 1,0; вплоть до 0,5; вплоть до 0,1; от 0,1 до 5,0; от 0,1 до 1,0; и от 0,1 до 0,5. Как правило, используемый здесь термин ʺслучайные примесиʺ относится к элементам, присутствующим в сплаве в малых концентрациях. В число таких элементов могут входить один или более из следующих элементов: висмут, кальций, церий, лантан, свинец, кислород, фосфор, рутений, серебро, селен, сера, теллур, олово и цирконий. В различных неограничивающих вариантах реализации изобретения, индивидуальные случайные примеси в сплаве, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, не превышают следующей максимальной массовой концентрации: 0,0005 висмут; 0,1 кальций; 0,1 церий; 0,1 лантан; 0,001 свинец; 0,01 олово, 0,01 кислород; 0,5 рутений; 0,0005 серебро; 0,0005 селен; и 0,0005 теллур. В различных неограничивающих вариантах реализации изобретения, в сплаве, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, совокупная массовая концентрация присутствующих в сплаве церия, лантана и кальция (если любой из них присутствует в сплаве) может составлять вплоть до 0,1. В различных неограничивающих вариантах реализации изобретения, совокупная массовая концентрация присутствующих в сплаве церия и/или лантана может составлять вплоть до 0,1. Другие элементы, которые могут присутствовать в качестве случайных примесей в сплавах, которые могут быть обработаны способом по данному изобретению и реализованы в кованом изделии в соответствии с настоящим описанием, средние специалисты смогут выявить, рассматривая настоящее описание. В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, содержит общую концентрацию следовых элементов случайных примесей в любых из следующих диапазонов массовых концентраций: вплоть до 10,0; вплоть до 5,0; вплоть до 1,0; вплоть до 0,5; вплоть до 0,1; от 0,1 до 10,0; от 0,1 до 5,0; от 0,1 до 1,0; и от 0,1 до 0,5.

[0086] В различных неограничивающих вариантах реализации изобретения, сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, может быть немагнитным. Эта характеристика может способствовать применению сплава в назначениях, в которых важны немагнитные свойства, включая, например, применение в компонентах буровых штанг в нефтегазовой отрасли. В определенных неограничивающих вариантах реализации данного изобретения, аустенитные сплавы, которые могут быть обработаны способами по данному изобретению и реализованы в кованых изделиях в соответствии с настоящим описанием, могут характеризоваться значением магнитной проницаемости (μr), которое находится в определенном диапазоне. В различных неограничивающих вариантах реализации данного изобретения, значение магнитной проницаемости меньше, чем 1,01, меньше, чем 1,005 и/или меньше, чем 1,001. В различных вариантах реализации данного изобретения, сплавы могут быть в значительной мере свободны от феррита.

[0087] В различных неограничивающих вариантах реализации изобретения, сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, может характеризоваться эквивалентным коэффициентом питтинговой коррозии (PREN) внутри определенного диапазона. Как известно, PREN приписывает относительное значение ожидаемой устойчивости сплава к питтинговой коррозии в хлоридсодержащей среде. В общем случае, предполагается, что сплавы, имеющие более высокий PREN, будут иметь лучшую коррозионную стойкость, чем сплавы с более низким PREN. Одно из конкретных определений PREN дает возможность рассчитать значение PREN16, по следующей формуле, в которой проценты являются массовыми процентами, основанными на общей массе сплава:

PREN16=%Cr+3,3(%Mo)+16(%N)+1,65(%W)

В различных неограничивающих вариантах реализации изобретения, сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, может иметь значение PREN16 в любом из следующих диапазонов: вплоть до 60; вплоть до 58; более 30; более 40; более 45; более 48; от 30 до 60; от 30 до 58; от 30 до 50; от 40 до 60; от 40 до 58; от 40 до 50; и от 48 до 51. Без намерения привязываться к какой-либо конкретной теории, можно утверждать, что более высокое значение PREN16 может указывать на более высокую вероятность того, что сплав будет проявлять достаточную коррозионную стойкость в таких средах, как, например, коррозионно-агрессивные среды, высокотемпературные среды и низкотемпературные среды. Агрессивные коррозионные среды могут существовать, например, в химическом оборудовании и в среде внутри буровых скважин, воздействию которой подвергаются буровые штанги при бурении на нефть и газ. Агрессивные коррозионные среды могут подвергать сплавы воздействию, например, щелочных соединений, кислых хлоридных растворов, кислых сульфидных растворов, пероксидов, и/или CO2, наряду с экстремальными температурами.

[0088] В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, можно характеризовать коэффициентом чувствительности, чтобы избежать значения выпадения (вторичных фаз) (CP) в определенном диапазоне. Концепция значения CP описана, например, в патенте U.S. 5494636, который называется ʺAustenitic Stainless Steel Having High Propertiesʺ. В общем случае, значение CP является относительным показателем кинетики выпадения в сплав интерметаллических фаз. Значение CP можно рассчитать при помощи следующей формулы, в которой проценты являются массовыми процентами, основанными на общей массе сплава:

CP=20(%Cr)+0,3(%Ni)+30(%Mo)+5(%W)+10(%Mn)+50(%C) - 200(%N)

Без намерения привязываться к какой-либо конкретной теории, можно утверждать, что сплавы, имеющие значение CP меньше, чем 710, будут проявлять полезную аустенитную стабильность, которая помогает минимизировать повышение чувствительности интерметаллических фаз в HAZ (зона воздействия тепла) в процессе сварки. В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, может иметь CP в любом из следующих диапазонов: вплоть до 800; вплоть до 750; менее 750; вплоть до 710; менее 710; вплоть до 680; и 660-750.

[0089] В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и воплощению в кованое изделие в соответствии с настоящим описанием, может характеризоваться Критической температурой питтинга (Critical Pitting Temperature, CPT) и/или Критической температурой щелевой коррозии (Critical Crevice Corrosion Temperature, CCCT) внутри конкретных диапазонов. В конкретных применениях, значения CPT и CCCT могут отображать коррозионную стойкость сплава более точно, чем значение PREN.сплава. CPT и CCCT можно измерить по методикам, описанным в ASTM G48-11, которые называются ʺStandard Test Methods for Pitting and Crevice Corrosion Resistance of Stainless Steels and Related Alloys by Use of Ferric Chloride Solutionʺ. В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, CPT сплава составляет по меньшей мере 45°C или более, предпочтительно по меньшей мере 50°C, а CCCT составляет по меньшей мере 25°C, или более предпочтительно составляет по меньшей мере 30°C.

[0090] В различных неограничивающих вариантах реализации изобретения, аустенитный сплав, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, можно характеризовать значением сопротивления хлоридному коррозионному растрескиванию под напряжением (Chloride Stress Corrosion Cracking Resistance, SCC) внутри конкретного диапазона. Концепция значения SCC описана, например, в A. J. Sedricks, Corrosion of Stainless Steels (J. Wiley and Sons 1979). В различных неограничивающих вариантах реализации изобретения, значение SCC сплава, в соответствии с настоящим описанием, можно определить для конкретных применений по одной или более из следующих методик: ASTM G30-97 (2009), которая называется ʺStandard Practice for Making and Using U-Bend Stress-Corrosion Test Specimensʺ; ASTM G36-94 (2006), которая называется ʺStandard Practice for Evaluating Stress-Corrosion-Cracking Resistance of Metals and Alloys in a Boiling Magnesium Chloride Solutionʺ; ASTM G39-99 (2011), ʺStandard Practice for Preparation and Use of Bent-Beam Stress-Corrosion Test Specimensʺ; ASTM G49-85 (2011), ʺStandard Practice for Preparation and Use of Direct Tension Stress-Corrosion Test Specimensʺ; и ASTM G123-00 (2011), ʺStandard Test Method for Evaluating Stress-Corrosion Cracking of Stainless Alloys with Different Nickel Content in Boiling Acidified Sodium Chloride Solution.ʺ В различных неограничивающих вариантах реализации изобретения, значение SCC аустенитного сплава, который может быть обработан способом по данному изобретению и реализован в кованом изделии в соответствии с настоящим описанием, является достаточно высоким, чтобы указывать, что сплав может должным образом выдерживать пребывание в кипящем кислом растворе хлорида натрия в течение 1000 часов, не проявляя неприемлемого растрескивания, вызванного коррозией под напряжением, согласно оценкам по ASTM G123-00 (2011).

[0091] Приведенные ниже примеры представлены для дальнейшего описания неограничивающих вариантов реализации изобретения, не ограничивая объем изобретения. Средние специалисты должны учитывать, что в пределах объема изобретения, который определяется только формулой изобретения, в приведенных ниже примерах возможны вариации.

ПРИМЕР 1

[0092] ФИГ. 6 схематически иллюстрирует аспекты способа 62 в соответствии с настоящим описанием для обработки немагнитной аустенитной стали (правая сторона ФИГ. 6) и сравнительного способа 60 (левая сторона ФИГ. 6). Был приготовлен слиток стали электрошлакового переплава (ESR) 64 диаметром 20 дюймов с химическим составом образца No. 49FJ-1,2 показан в приведенной ниже Таблице 2.

01FM-1

47FJ-1,2

49FJ-2,4

[0093] Слиток ESR 64 гомогенизировали при 2225°F в течение 48 часов, с последующей обработкой на установке для радиальной ковки до получения заготовки 66 диаметром около 14 дюймов. Заготовку 66 диаметром 14 дюймов разрезали на первую заготовку 68 и вторую заготовку 70, после чего обрабатывали следующим образом.

[0094] Образцы диаметром 14 дюймов второй заготовки 70 обрабатывали по одному из вариантов реализации способа по данному изобретению в соответствии с настоящим описанием. Образцы второй заготовки 70 выдерживали при температуре 2225°F от 6 до 12 часов и обрабатывали радиальной ковкой до получения прутка диаметром 9,84 дюйма, включая ступенчатый вал 72 с длинным концом 74, затем закаливали в воде. Ступенчатый вал 72 был изготовлен в процессе радиальной ковки, чтобы получить концевую зону каждой из поковок 72,74 с размером, подходящим для захвата заготовки манипулятором пресса для ковки в открытых штампах. Образцы поковок 72,74 диаметром 9,84 дюйма отжигали при 2150°F от 1 до 2 часов и охлаждали при комнатной температуре. Образцы поковок 72,74 диаметром 9,84 дюйма нагревали до 1025°F от 10 до 24 часов, после чего производили ковку на прессе в открытых штампах, чтобы получить поковки 76. Поковки 76 имели форму ступенчатого вала, при этом основная часть каждой из поковок 76 имела диаметр приблизительно 8,7 дюйма. После ковки на прессе в открытых штампах поковки охлаждали на воздухе. Образцы поковок 76 нагревали при 1025°F в течение от 3 до 9 часов и подвергали радиальной ковке до получения прутков 78 с диаметром приблизительно 7,25 дюйма. Образцы для тестирования брали из поверхностной зоны и центральной зоны прутков 78, в среднем сечении прутков 78 между концами, и оценивали их механические характеристики и твердость.