Изобретение относится к способам обработки титановых сплавов давлением, содержащих алюминий, ванадий, и может быть использовано при изготовлении проволоки из (α+β)-титанового сплава методом горячего деформирования (волочения или прокатки), используемой для аддитивной технологии.

Изобретение направлено на увеличение производительности, на снижение потерь готовой продукции, снижение затрат энергии на температурную обработку сплава и улучшение таких показателей при изготовлении проволоки для аддитивной технологии из (α+β)-титанового сплава как прочность и пластичность и исключение обрывы проволоки в процессе изготовления.

Титановый сплав (α+β)-класса, пригодный для применения в качестве проволоки для аддитивной технологии, представляет собой сплав Ti-Al-V, который номинально содержит мас. %: алюминий 5,50-6,76, ванадий 3,50-4,40, менее 0,20 мас. % кислорода, титан остальное Сплав используется для изготовления крупногабаритных сварных и сборных конструкций летательных аппаратов, для изготовления баллонов, работающих под внутренним давлением в широком интервале температур от -196°С до 450°С, и целого ряда других конструктивных элементов в авиакосмической промышленности. Для изготовления данных изделий с использованием аддитивной технологии, требуется проволока, имеющая повышенные свойства по однородности микроструктуры, фазовому составу, с минимальной анизотропией механических свойств по всей длине и без наличия сварных соединений и других дефектов.

Известен способ изготовления проволоки из α-титановых сплавов путем нагрева заготовки и прокатки в несколько проходов со скоростью в первом проходе не более 2 м/с, отличающийся тем, что, с целью увеличения производительности, нагрев производят до температуры, определяемой из зависимости Т=[(450-470)-20V1]°С, где V1 - скорость прокатки в первом проходе, а деформацию осуществляют в многовалковых калибрах с суммарной степенью 75-80%. (Патент RU №1476718, заявка 4292778/02 от 03.08.1987 г, МПК В21В 3/00).

Недостатком этого способа являются то, что в данной разработке использована многократная термообработка, получаемые при этом механические свойства проволоки не позволяют получить, из одной заготовки, провод без сварных соединений необходимой длины.

Известен способ получения проволоки из (α+β)-титановых сплавов, включающий нагрев, деформацию и отжиг (Волочение легких сплавов. Ерманок М.З., Ватрушин Л.С. М.: ВИЛС, 1999, с. 95-108).

Недостатком этого способа являются применение много переходной операции деформации, осуществляемой с нагревом, и применение энергоемких операций травления и вакуумного отжига, следствием которого является низкий уровень значений характеристик предела прочности на разрыв, что не позволяет, из одной заготовки, получение проволоки из титанового сплава ВТ6 с повышенными механическими свойствами одним куском необходимой длины для аддитивной технологии.

Известен способ изготовления высокопрочной проволоки из титана и титановых сплавов, включающий получение слитка, его горячую деформацию с получением заготовки для волочения, волочение при комнатной температуре на конечный размер и окончательную термическую обработку (US 6077369 А, C22F 1/18, 20.06.2000).

Недостатком этого способа является окисление и трещинообразование поверхности, формирование структурной неоднородности по длине проволоки и как следствие разброс и нестабильность механических свойств проволоки, что не позволяет получение структурированной проволоки из титанового сплава ВТ6 с повышенными механическими свойствами одним куском необходимой длины для аддитивной технологии.

Известен способ изготовления высокопрочной проволоки из (α+β)-титанового сплава мартенситного класса, включающий получение слитка, его горячую деформацию с получением заготовки для волочения, волочение при комнатной температуре на конечный размер и окончательную термическую обработку, при этом после горячей деформации полученные заготовки отжигают на воздухе и механически обрабатывают, волочение проводят многократно с промежуточными отжигами в атмосфере воздуха, при этом, после первого хода волочения проводят механическую обработку, а окончательную термическую обработку ведут в атмосфере воздуха в течение 60-180 мин при температуре (0,5÷0,7)Тпп °С с дальнейшим охлаждением до комнатной температуры. (Патент RU №2460825, заявка 2011140698 от 07.10.2011 г, МПК В21В 3/00).

Недостатками этого способа являются многостадийность и длительность процесса обработки заготовки и низкие механические свойства сплава по сравнению с предлагаемым способом. Данный способ не позволяет получить структурированную проволоку из титанового сплава ВТ6 с повышенными механическими свойствами одним куском необходимой длины для аддитивной технологии.

Наиболее близким техническим решением для описываемого ниже способа является способ изготовления проволоки из (α+β)-титановых сплавов, включающий нагрев заготовки и деформацию в несколько проходов, при этом в процессе деформации осуществляют охлаждение, причем при степени суммарной деформации до 50% охлаждение осуществляют до температуры деформации 640-670°С, при степени суммарной деформации более 50%, но менее 80% охлаждение осуществляют до температуры деформации более 670°С, но менее 700°С. (Патент RU №1520717, заявка 4309001 от 21.09.1987, МПК В21В 1/00).

Недостатком данного способа являются то, что механические свойства титанового сплава, полученные указанной обработкой, ниже, чем в предлагаемом способе, что не позволяет получение, из одной заготовки, структурированной проволоки из титанового сплава ВТ6 с повышенными механическими свойствами одним куском без обрыва, необходимой длины для аддитивной технологии.

Задачей данного изобретения является повышение качества проволоки из (α+β)-титанового сплава для аддитивной технологии, снижение затрат на ее изготовление.

Технический результат, достигаемый в процессе решения задачи, заключается в снижении продолжительности полного цикла производства проволоки, в получении проволоки единым куском без сварных соединений, повышение прочности и пластичности титановой проволоки из (α+β)-титанового сплава, получение однородной, мелкозернистой структуры сплава, снижение анизотропии механических свойств по длине и сечению проволоки.

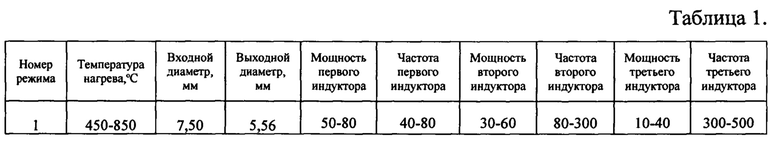

Технический результат достигается способом изготовления проволоки из (α+β)-титановых сплавов для аддитивных технологий, включающий нагрев заготовки и деформацию заготовки путем волочения или прокатки в несколько проходов, отличающийся тем, что деформацию заготовки проводят при скорости деформации (25-100) м/мин и степени деформации μ=(10-50)% за один проход, где - μ=(d2i-d2(i+1))/d2i×100, di и d(i+1) - диаметры проволоки до и после деформации на i-том проходе, при температуре Тз=(450-850)°С, а нагрев заготовок до температуры Тз производят индукционным методом посредством одной, двух или трех установок индукционного нагрева, при этом заготовки диаметром от 7,5 до 4,16 мм нагревают посредством трех установок, включающих установку номинальной мощностью N=(50-80) кВт и частотой f=(40-80) кГц, установку номинальной мощностью N=(30-60) кВт и частотой f=(80-300) кГц и установку номинальной мощностью N=(10-40) кВт и частотой f=(300-500) кГц, заготовки диаметром от менее 4,16 до 2,39 мм нагревают посредством двух установок, включающих установку номинальной мощностью N=(30-60) кВт и частотой f=(80-300) кГц и установку номинальной мощностью N=(10-40) кВт и частотой f=(300-500) кГц, а заготовки диаметром от менее 2,39 до 1,84 мм нагревают посредством одной установки номинальной мощностью N=(10-40) кВт и частотой f=(300-500) кГц.

Кроме этого, проволока имеет максимальное содержание по массе %: алюминий 5,50-6,76, ванадий 3,50-4,40, железо ≤0,22, углерод ≤0,05, кислород 0,14-0,18, азот ≤0,03, водород ≤0,015 и титан - остальное, проволока имеет допуск на диаметр -0,05/+0,01 мм, проволока имеет остаточное напряжение, определенное по отклонению от прямолинейности, на образцах, отобранных в начале и конце проволоки, и составляющее не более 1,0 мм при изгибе по радиусу 150 мм.

Снижение продолжительности полного цикла производства проволоки, при получении проволоки единым куском без сварных соединений, повышение прочности и пластичности титановой проволоки из (α+β)-титанового сплава, при однородной, мелкозернистой структуре сплава, малой анизотропии механических свойств по длине и сечению проволоки, определяются условиями нагрева заготовки, температурой нагрева, скоростью и степенью деформации проволоки. Прочность и пластичность титановой проволоки из (α+β)-титанового сплава, это свойства титанового сплава, которые в большей степени определяется скоростью и степенью пластической деформации. Особенно это проявляется при деформации α+β-титановых сплавов, имеющих повышенное содержание легирующих элементов, что способствует дополнительному упрочнению материала. Повышенное содержание алюминия в титане, особенно при значениях более 5,5%, увеличивает прочностные характеристики и снижает пластичность в условиях температур ниже 450°С. Максимальное обжатие для сплава ВТ-6 не превышает 18-20%, чтобы увеличить степень деформации до 50% необходимо проводить деформацию за несколько проходов с меньшей деформацией за каждый поход. В данном способе предлагается проводить горячее волочение или прокатку, при нагреве заготовки до температур (450-850)°С, при скорости деформации (25-100) м/мин и степени деформации заготовки μ=(10-50)% за один проход, где - μ=(d2i-d2(i+1))/d2i×100, di и d(i+1) - диаметры проволоки до и после деформации на i-том проходе, при этом нагрев производить одним или двумя или тремя индукторами. Важным здесь является скорость нагрева и равномерность распределения температурного поля по сечению провода. При высокой скорости деформации, однородность температурного поля по сечению проволоки должна бать максимально равномерной. При индукционном нагреве проволоки из титанового сплава имеются трудности формирования равномерного температурного поля по глубине заготовки. Это обусловлено особенностями протекания высокочастотного тока по проводнику с низкой теплопроводностью - титану, высоким уровнем тепловых потерь. Из-за скин-эффекта при индукционном нагреве тепловые источники распределены по сечению заготовки неравномерно: максимальное тепловыделение происходит на поверхности, с увеличением расстояния от поверхности интенсивность источников теплоты падает. Соответственно поверхностные слои имеют более высокую температуру, чем середина, причем эта разность температур тем больше, чем больше мощность, на которой осуществляется нагрев, и чем выше частота тока. По мере разогрева заготовки происходит рост тепловых потерь в окружающую среду. Расширение металла и фазовые (структурные) превращения распространяются с поверхности внутрь нагреваемой заготовки в течение определенного времени. Со стороны наружных расширяющихся слоев внутренние, «непрогретые» слои, испытывают напряжения растяжения, а наружные со стороны внутренних - напряжения сжатия. В дальнейшем отвод теплоты с внешней поверхности качественно отражается на характере температурного поля: вследствие охлаждения поверхности в глубине заготовки образуется зона, имеющая более высокую температуру, чем поверхность. Это явление имеет место при индукционном нагреве всех металлов, однако для титановых сплавов оно сильно проявляется из-за низкой теплопроводности и высокого уровня тепловых потерь. Возникают деформации не только упругие, но и пластические. Напряжения, возникающие вследствие неравномерного нагрева или фазовых превращений, могут превзойти некоторое критическое значение для данного материала, что может привести к появлению микротрещин в поверхностном слое.

При индукционный нагреве одной установкой номинальной мощностью N1=(50-80) кВт и частотой f1=(40-80) кГц, разность температур внутренних и внешних слоев металла приводит к локальным изменениям в структуре титана, а также к возникновению остаточных напряжений и образованию микротрещин на поверхности на начальных стадиях деформации, в дальнейшем с уменьшением диаметра не схлопнувшиеся микротрещины приводит к порыву проволоки. Использование трех индукторов нагрева, на максимальных диаметрах заготовки, имеющих различные мощности и частоты, позволяют снизить градиент температур по сечению заготовки. При индукционном нагреве проволоки из титанового сплава тепло поверхностного слоя идет на нагрев внутренних слоев. Дополнительный нагрев поверхностного слоя индуктором с N3=(10-40) кВт и частотой f3=(300-500) кГц, не дает выхода мельчайших микротрещин, на поверхность. Итак, тепловая энергия поверхностного слоя, полученная на индукционных установках имеющих меньшую частоту переменного магнитного поля, и ушедшая на разогрев внутренних слоев компенсируется дополнительным нагревом поверхностного слоя установками индукционного нагрева имеющих большую частоту, при этом практически исчезает градиент распределения температур на значительную толщину проволоки.

Экспериментально было установлено, что при нагреве заготовки индукционным способом, для обеспечения более равномерного температурного поля по объему заготовки, нагрев необходимо производить одним или двумя, или тремя индукторами нагрева в зависимости от диаметра заготовки. Предлагаемый способ нагрева заготовки позволяет производить деформацию заготовки при температуре (450-850)°С, при степени деформации заготовки μ=(10-50)% за один проход, где - μ=(d2i-d2(i+1))/d2i×100, di и d(i+1) - диаметры проволоки до и после деформации на i-том проходе.

Предлагаемый способ изготовления проволоки из (α+β)-титановых сплавов для аддитивных технологий с высокой степенью деформации позволяет обеспечить минимальные отклонения от температуры, соответствующей выбранному режиму нагрева, в процессе всего цикла волочения. Нагрев проволоки индукционным способом из титановых сплавов при степени деформации заготовки (10-50)%, при температуре Тз=(450-850)°С, используя одну или две или три установки с номинальной мощностью N1=(50-80) кВт и частотой f1=(40-80) кГц, номинальной мощностью N2=(30-60) кВт и частотой f2=(80-300) кГц, номинальной мощностью N3=(10-40) кВт и частотой f3=(300-500) кГц, позволяет:

а) формировать предельно равномерное температурное поле по длине и по сечению, избежать недогрева, достигнуть необходимой пластичности, и избежать появление деформационных микроразрывов, исключить перегрев заготовки и увеличение зернистости и неоднородности структуры,

б) минимизировать время нагрева и улучшить эффективность нагрева, это приводит к уменьшению тепловых затрат и тепловых потерь с поверхности заготовки, снижение неравномерности нагрева.

в) добиться высокой точности и скорости управления температурным нагревом заготовки, что важно для получения проволоки с высокими показателями качества.

При нагреве заготовки несколькими индукторами, существенно увеличивается скорость ее нагрева, возрастает равномерность распределения температуры заготовки по сечению, что обеспечивает получение однородной, мелкозернистой структуры сплава, снижение анизотропии механических свойств по длине и сечению проволоки. Высокая пластическая деформация заготовки на различных уровнях является эффективным средством формирования структуры металлов, определяющей важнейшие структурно-чувствительные свойства, такие как пластичность и прочность. Существующие традиционные процессы деформации заготовок при производстве проволоки, такие как прокатка, волочение, при малой степени деформации, не обеспечивают эффективного решения структурообразования, что обусловлено следующим: степень деформации заготовки за один проход составляют до 10%, параметры напряженного и деформированного состояний в этих процессах характеризуются значительной неоднородностью их распределения, определяемой контактным трением, в итоге материал обладает низкой пластичностью. Увеличение степени пластического деформирования, за один проход до (10-50)% и скорости деформации до (25-100) м/мин позволяют реализовать возможности пластической деформации как одного из наиболее эффективных средств формирования структуры, при изготовления проволоки из (α+β)-титановых сплавов для аддитивных технологий. Предлагаемый способ интенсивной пластической деформации титанового сплава, позволяет получать объемные заготовки проволоки с мелкозернистой структурой с размером глобулей до нескольких микрон, с формированием нового состояния материала с высокими физико-механическими свойствами.

Для получения титановой проволоки необходимого качества, удовлетворяющей аддитивной технологии, имеющей минимальную анизотропию механических свойств и фазового состава по объему и по длине авторами предлагаемого технического решения проведены работы по отработке режимов нагрева проволоки индукционным способом с использованием при нагреве заготовки одного или двух, или трех индукторов при скорости деформации (25-100) м/мин и высокой степени деформации до 50%. Экспериментально, в зависимости от диаметра заготовки проволоки, определены мощности и частоты нагрева заготовок из титана и количество одновременно используемых индукторов нагрева и предельные значения степени деформации заготовки. Часть таких результатов представлена в таблице 1.

Контроль температуры при нагреве заготовки проводится пирометрами на каждом индукторе с точностью измерения температуры 0,1°С.

Реализация способа.

Реализация способа проводилась в три этапа. На первом этапе изготавливались заготовки для прокатки или волочения, на втором этапе проводилось изготовление проволоки волочением или прокаткой, на третьем этапе проводилось исследование образцов проволоки. Ниже представлена часть вариантов реализации предлагаемого способа изготовления проволоки из (α+β)-титанового сплава для аддитивной технологии с индукционным нагревом. Все заготовки были изготовлены из одного слитка.

Этап изготовления заготовки.

Методом тройного вакуумного дугового переплава получали слиток из титанового сплава ВТ6 диаметром 450 мм; далее обтачивали до 420 мм; нагревали до температуры 850°С в газовой печи и ковали на диаметр 115 мм. Полученную заготовку обтачивали для удаления альфированного слоя, затем нагревали до температуры 900°С и проводили горячую прокатку в бухту на диаметр 8,0 мм. Далее проводили отжиг на воздухе при температуре 700°С в течении 2-х часов с охлаждением на воздухе.

Этап проведение исследований.

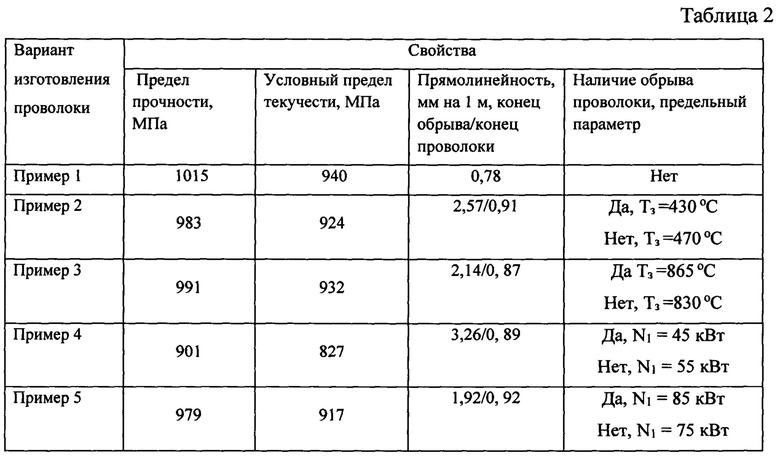

Проводились следующие виды исследования поволоки. Определялись механические свойства, исследовалась структура сплава. Исследования механических свойств проводились на проволоке диаметром 1,6 мм, вырезанной из конца бухты. Полученная проволока подвергалась растяжению на разрывной машине INSTRON 5969. Длина образца проволоки для растяжения составляла 600 мм. Скорость растяжения проволоки составляла 10 мм/мин. Основные механические характеристики проволоки представлены в табл. 2. Остаточное напряжение определялось на образцах, отобранных в начале и конце проволоки. Образец длиной 950 мм изгибался по радиусу 150 мм, после этого измерялась прямолинейность проволоки в соответствии с ГОСТ 26877-2008. Исследование структуры (α+β)-титанового сплава проводили на образцах проволоки полученных после проведения всего цикла получения готового провода и пригодного для аддитивной технологии. На фиг. 1 представлена характерная структура сплава ВТ6 полученная на проволоке, изготовленной на оптимальных режимах (Пример 1.), на фиг. 2 представлена структура сплава ВТ6 полученная на проволоке которая порвалась (Пример 3.). Изображение получено на растровом электронном микроскопе модели MIRA3 TESCAN, напряжение 15 кВ, увеличение 5 kx., α - фаза титанового сплава темные области, β-фаза - светлые области. Результаты исследований представлены в табл. 2

Этап изготовления проволоки.

Пример 1. Деформацию заготовки с диаметра 7,5 мм до диаметра 1,84 мм проводили за 5 температурных проходов. Нагрев заготовки проводился до температуры 650°С. Деформацию проводили волочением, нагрев заготовки проводили одним или двумя или тремя индукторами, на режимах, которые не выходили за предельные значения (табл. 1). Нагрев заготовок диаметром от 7,5 до 4,16 мм проводили тремя индукторами с номинальной мощностью N1=60 кВт и частотой f1=66 кГц, с номинальной мощностью N2=45 кВт и частотой f2=100 кГц, номинальной мощностью N3=35 кВт и частотой f3=440 кГц. Нагрев заготовок диаметром от менее 4,16 мм до 2,39 мм проводили двумя индукторами с номинальной мощность N2=45 кВт и частотой f2=100 кГц, с номинальной мощностью N3=35 кВт и частотой f3=440 кГц. Нагрев заготовок диаметром от менее 2,39 мм до 1,84 мм проводили на одной установке с номинальной мощностью N3=35 кВт и частотой f3=440 кГц для заготовок. Степень деформации заготовки принимали μ=(40-45)%. Скорость деформации (V) заготовки выбирали на каждом проходе, в зависимости от диаметра (d) заготовки:

V=40 м/мин для диаметра d=(от 7,5 до 5,56) мм, μ=45%.

V=50 м/мин для диаметра d=(от менее 5,56 до 4,16) мм, μ=44%.

V=55 м/мин для диаметра d=(от менее 4,16 до 3,14) мм, μ=43%.

V=60 м/мин для диаметра d=(от менее 3,14 до 2,39) мм, μ=42%.

V=70 м/мин для диаметра d=(от менее 2,39 до 1,84) мм, μ=40%.

Результаты испытаний проволоки представлены в (табл. 2).

Пример 2. Деформация заготовки на диаметре 3,14 мм проводилась при температуре нагрева заготовки 430°С, что ниже оптимальной на 20°С. Остальные параметры процесса изготовления проволоки были оптимальными, как в примере 1. Произошел обрыв проволоки на начальной стадии прохода. Концы проволоки были сварены, температура нагрева заготовки была повышена в область оптимальных температур до 470°С. В дальнейшем при проходах при данной температуре обрывов проволоки не было. Результаты испытаний проволоки представлены в (табл. 2).

Пример 3. Деформация заготовки на диаметр 2,39 мм проводилась при температуре нагрева заготовки 865°С, что выше оптимальной на 15°С. Остальные параметры процесса изготовления проволоки были оптимальными, как в примере 1. Произошел обрыв проволоки на начальной стадии прохода. Концы проволоки были сварены, температура нагрева заготовки была снижена в область оптимальных температур до 830°С. В дальнейшем при проходах при данной температуре обрывов проволоки не было. Результаты испытаний проволоки представлены в (табл. 2).

Пример 4. Деформация проволоки на диаметре 5,56 мм проводилась при мощности индукционного нагревателя N1=45 кВт, что меньше оптимальной на 5 кВт. Остальные параметры процесса изготовления проволоки были оптимальными, как в примере 1. Произошел обрыв проволоки в середине прохода, концы проволоки были сварены. Мощность N1 была увеличена до оптимальных значений. N1=55 кВт. В дальнейшем при проходах при данных параметрах мощности N1 обрывов проволоки не было. Результаты испытаний проволоки представлены в (табл. 2).

Пример 5. Деформация проволоки на диаметре 5,56 мм проводилась при мощности индукционного нагревателя N1=85 кВт, что выше оптимальной на 5 кВт. Остальные параметры процесса изготовления проволоки были оптимальными, как в примере 1. Произошел обрыв проволоки в начале прохода, концы проволоки были сварены. Мощность N1 была уменьшена до оптимальных значений. N1=75 кВт. В дальнейшем при проходах при данных параметрах мощности N1 обрывов проволоки не было. Результаты испытаний проволоки представлены в (табл. 2).

Пример 6. Деформация проволоки на диаметр 5,56 мм проводилась на частоте индукционного нагревателя f1=90 кГц, что выше оптимальной на 10 кГц Остальные параметры процесса изготовления проволоки были оптимальными, как в примере 1. Произошел обрыв проволоки в вначале прохода, концы проволоки были сварены. Частота индукционного тока f1 была уменьшена до оптимальных значений f1=75 кГц. В дальнейшем при проходах при данных параметрах частоты тока f1 обрывов проволоки не было. Результаты испытаний проволоки представлены в (табл. 2).

Пример 7. Деформация проволоки на диаметр 5,56 мм проводилась на частоте индукционного нагревателя f1=30 кГц, что ниже оптимальной на 10 кГц Остальные параметры процесса изготовления проволоки были оптимальными, как в примере 1. Произошел обрыв проволоки в вначале прохода, концы проволоки были сварены. Частота индукционного тока f1 была увеличена до оптимальных значений f1=45 кГц. В дальнейшем при проходах при данных параметрах частоты тока f1 обрывов проволоки не было. Результаты испытаний проволоки представлены в (табл. 2).

Пример 8. Деформация проволоки на диаметре 4,16 мм проводилась при мощности индукционного нагревателя N2=25 кВт, что меньше оптимальной на 5 кВт. Остальные параметры процесса изготовления проволоки были оптимальными, как в примере 1. Произошел обрыв проволоки в середине прохода, концы проволоки были сварены. Мощность N2 была увеличена до оптимальных значений N2=35 кВт. В дальнейшем при проходах при данных параметрах мощности N2 обрывов проволоки не было. Результаты испытаний проволоки представлены в (табл. 2).

Пример 9. Деформация проволоки на диаметре 4,16 мм проводилась при мощности индукционного нагревателя N2=65 кВт, что выше оптимальной на 5 кВт. Остальные параметры процесса изготовления проволоки были оптимальными, как в примере 1. Произошел обрыв проволоки в начале прохода, концы проволоки были сварены. Мощность N2 была уменьшена до оптимальных значений. N2=55 кВт. В дальнейшем при проходах при данных параметрах мощности N2 обрывов проволоки не было. Результаты испытаний проволоки представлены в (табл. 2).

Пример 10. Деформация проволоки на диаметр 4,16 мм проводилась на частоте индукционного нагревателя f2=70 кГц, что ниже оптимальной на 10 кГц Остальные параметры процесса изготовления проволоки были оптимальными, как в примере 1. Произошел обрыв проволоки в вначале прохода, концы проволоки были сварены. Частота индукционного тока f2 была увеличена до оптимальных значений f2=85 кГц. В дальнейшем при проходах при данных параметрах частоты тока f2 обрывов проволоки не было. Результаты испытаний проволоки представлены в (табл. 2).

Пример 11. Деформация проволоки на диаметр 4,16 мм проводилась на частоте индукционного нагревателя f2=310 кГц, что выше оптимальной на 10 кГц Остальные параметры процесса изготовления проволоки были оптимальными, как в примере 1. Произошел обрыв проволоки в вначале прохода, концы проволоки были сварены. Частота индукционного тока f2 была уменьшена до оптимальных значений f2=290 кГц. В дальнейшем при проходах при данных параметрах частоты тока f2 обрывов проволоки не было. Результаты испытаний проволоки представлены в (табл. 2).

Пример 12. Деформация проволоки на диаметре 2,39 мм проводилась при мощности индукционного нагревателя N3=8 кВт, что меньше оптимальной на 2 кВт. Остальные параметры процесса изготовления проволоки были оптимальными, как в примере 1. Произошел обрыв проволоки в середине прохода, концы проволоки были сварены. Мощность N3 была увеличена до оптимальных значений. N3=12 кВт. В дальнейшем при проходах при данных параметрах мощности N3 обрывов проволоки не было. Результаты испытаний проволоки представлены в (табл. 2).

Пример 13. Деформация проволоки на диаметре 2,39 мм проводилась при мощности индукционного нагревателя N3=45 кВт, что выше оптимальной на 5 кВт. Остальные параметры процесса изготовления проволоки были оптимальными, как в примере 1. Произошел обрыв проволоки в начале прохода, концы проволоки были сварены. Мощность N3 была уменьшена до оптимальных значений. N3=35 кВт. В дальнейшем при проходах при данных параметрах мощности N3 обрывов проволоки не было. Результаты испытаний проволоки представлены в (табл. 2).

Пример 14. Деформация проволоки на диаметр 2,39 мм проводилась на частоте индукционного нагревателя f3=510 кГц, что выше оптимальной на 10 кГц Остальные параметры процесса изготовления проволоки были оптимальными, как в примере 1. Произошел обрыв проволоки в вначале прохода, концы проволоки были сварены. Частота индукционного тока f3 была уменьшена до оптимальных значений f3=490 кГц. В дальнейшем при проходах при данных параметрах частоты тока f3 обрывов проволоки не было. Результаты испытаний проволоки представлены в (табл. 2).

Пример 15. Деформация проволоки на диаметр 2,39 мм проводилась на частоте индукционного нагревателя f3=290 кГц, что ниже оптимальной на 10 кГц Остальные параметры процесса изготовления проволоки были оптимальными, как в примере 1. Произошел обрыв проволоки в вначале прохода, концы проволоки были сварены. Частота индукционного тока f3 была увеличена до оптимальных значений f3=310 кГц. В дальнейшем при проходах при данных параметрах частоты тока f3 обрывов проволоки не было. Результаты испытаний проволоки представлены в (табл. 2).

Пример 16. Деформацию заготовки с диаметра 7,5 мм до диаметра 1,84 мм проводили за 5 температурных проходов. Нагрев заготовки проводился до температуры 650°С. Деформацию проводили волочением, нагрев заготовки проводили одним или двумя или тремя индукторами, на режимах, которые не выходили за предельные значения (табл. 1), на установках с номинальной мощностью N1=60 кВт и частотой f1=66 кГц, с номинальной мощностью N2=45 кВт и частотой f2=100 кГц, номинальной мощностью N3=35 кВт и частотой f2=440 кГц для заготовок диаметром от 7,5 до 4,16 мм, на установках с N2=45 кВт и f2=100 кГц, N3=35 кВт и f2=440 кГц для заготовок диаметром от менее 4,16 мм до 2,39 мм, на установке с N3=35 кВт и f2=440 кГц для заготовок диаметром от менее 2,39 мм до 1,84 мм. Скорость деформации (протягивания) заготовки на первом проходе была 105 м/мин, что выше оптимальной на 5 м/мин. Скорость деформации (V) остальных проходах заготовки выбирали на каждом проходе, в зависимости от диаметра (d) заготовки.

V=105 м/мин для диаметра d=(от 7,5 до 5,56) мм.

Произошел обрыв проволоки в начале прохода, на диаметре 5,56 мм. Концы проволоки были сварены. Была изменена скорость деформации, уменьшена до V=95 м/мин. На данном проходе обрыва проволоки не происходило.

V=95 м/мин для диаметра d=(от 7,5 до 5,56) мм,

V=50 м/мин для диаметра d=(от менее 5,84 до 4,16) мм,

V=55 м/мин для диаметра d=(от менее 4,16 до 3,14) мм,

V=60 м/мин для диаметра d=(от менее 3,14 до 2,39) мм,

V=105 м/мин для диаметра d=(от менее 2,39 до 1,84) мм.

Произошел обрыв проволоки в начале прохода, на диаметре 1,84 мм. Концы проволоки были сварены. Была изменена скорость деформации, уменьшена до V=95 м/мин.

V=95 м/мин для диаметра d=(от менее 2,39 до 1,84) мм,

На данном проходе обрыва проволоки не происходило. Результаты испытаний проволоки представлены в (табл. 2).

Пример 17. Деформацию заготовки с диаметра 7,5 мм до диаметра 1,84 мм проводили за 5 температурных проходов. Нагрев заготовки проводился до температуры 650°С. Деформацию проводили волочением, нагрев заготовки проводили одним или двумя или тремя индукторами, на режимах, которые не выходили за предельные значения (табл. 1), на установках с номинальной мощностью N1=60 кВт и частотой f1=66 кГц, с номинальной мощностью N2=45 кВт и частотой f2=100 кГц, номинальной мощностью N3=35 кВт и частотой f2=440 кГц для заготовок диаметром от 7,5 до 4,16 мм, на установках с N2=45 кВт и f2=100 кГц, N3=35 кВт и f2=440 кГц для заготовок диаметром от менее 4,16 мм до 2,39 мм, на установке с N3=35 кВт и f2=440 кГц для заготовок диаметром от менее 2,39 мм до 1,84 мм Скорость деформации (V) заготовки на первом проходе была 20 м/мин, что на 5 м/мин ниже оптимальной. Такая скорость получения проволоки экономически не выгодна. Обрыва проволоки при всех проходах, на диаметре от 7,5 мм до 1,84 мм не было. Была изменена скорость деформации, увеличена до V=30 м/мин. Скорость деформации (V) остальных проходах заготовки выбирали на каждом проходе, в зависимости от диаметра (d) заготовки:

На данном проходе обрыва проволоки не происходило.

V=30 м/мин для диаметра d=(от 7,5 до 5,56) мм,

V=50 м/мин для диаметра d=(от менее 5,84 до 4,16) мм,

V=55 м/мин для диаметра d=(от менее 4,16 до 3,14) мм,

V=60 м/мин для диаметра d=(от менее 3,14 до 2,39) мм,

V=70 м/мин для диаметра d=(от менее 2,39 до 1,84) мм.

Результаты испытаний проволоки представлены в (табл. 2).

Пример 18. Деформацию заготовки с диаметра 7,5 мм до диаметра 1,84 мм проводили за 5 температурных проходов. Нагрев заготовки проводился до температуры 650°С. Деформацию проводили волочением, нагрев заготовки проводили одним или двумя или тремя индукторами, на режимах, которые не выходили за предельные значения (табл. 1), на установках с номинальной мощностью N1=60 кВт и частотой f1=66 кГц, с номинальной мощностью N2=45 кВт и частотой f2=100 кГц, номинальной мощностью N3=35 кВт и частотой f2=440 кГц для заготовок диаметром от 7,5 до 4,16 мм, на установках с N2=45 кВт и f2=100 кГц, N3=35 кВт и f2=440 кГц для заготовок диаметром от менее 4,16 мм до 2,39 мм, на установке с N3=35 кВт и f2=440 кГц для заготовок диаметром от менее 2,39 мм до 1,84 мм. Степень деформации заготовки на первом проходе принимали 52%, (μ=(d2i-d2(i+1))/d2i×100=(7,52-5,22)/7,52×100%=52%), что выше оптимальной на 2%. Произошел обрыв проволоки в вначале прохода, на диаметре 5,2 мм. Концы проволоки были сварены. Диаметр фильеры увеличен до 5,34 мм, что позволило уменьшить степень деформации до 49,3%. На данном проходе обрыва проволоки не происходило. Скорость деформации (V) остальных проходах заготовки выбирали на каждом проходе, в зависимости от диаметра (d) заготовки:

V=40 м/мин для диаметра d=(от 7,5 до 5,2) мм, μ=52% (обрыв);

V=40 м/мин для диаметра d=(от 7,5 до 5,34) мм, μ=49,3%;

V=50 м/мин для диаметра d=(от менее 5,34 до 3,81) мм, μ=49%.

V=55 м/мин для диаметра d=(от менее 3,81 до 2,87) мм, μ=43%.

V=60 м/мин для диаметра d=(от менее 2,87 до 2,32) мм, μ=35%.

V=70 м/мин для диаметра d=(от менее 2,32 до 1,84) мм, μ=37%.

Результаты испытаний проволоки представлены в (табл. 2).

Пример 19. Деформацию заготовки с диаметра 7,5 мм до диаметра 1,84 мм проводили за 5 температурных проходов. Нагрев заготовки проводился до температуры 650°С. Деформацию проводили волочением, нагрев заготовки проводили одним или двумя или тремя индукторами, на режимах, которые не выходили за предельные значения (табл. 1), на установках с номинальной мощностью N1=60 кВт и частотой f1=66 кГц, с номинальной мощностью N2=45 кВт и частотой f2=100 кГц, номинальной мощностью N3=35 кВт и частотой f2=440 кГц для заготовок диаметром от 7,5 до 4,16 мм, на установках с N2=45 кВт и f2=100 кГц, N3=35 кВт и f2=440 кГц для заготовок диаметром от менее 4,16 мм до 2,39 мм, на установке с N3=35 кВт и f2=440 кГц для заготовок диаметром от менее 2,39 мм до 1,84 мм. Деформация заготовки на пятом проходе была разбита на шесть под этапов со степенью деформации менее 10%. Такой процесс получения проволоки экономически не выгоден. Обрыва проволоки при всех проходах, на диаметре от 2,39 мм до 1,84 мм не было. Скорость деформации (V) заготовки выбирали на каждом проходе, в зависимости от диаметра (d) заготовки:

V=40 м/мин для диаметра d=(от 7,5 до 5,56) мм, μ=45%

V=50 м/мин для диаметра d=(от менее 5,56 до 4,16) мм, μ=44%

V=55 м/мин для диаметра d=(от менее 4,16 до 3,14) мм, μ=43%

V=60 м/мин для диаметра d=(от менее 3,14 до 2,39) мм, μ=42%

V=70 м/мин для диаметра d=(от менее 2,39 до 2,31) мм, μ=7%

V=70 м/мин для диаметра d=(от менее 2,31 до 2,2) мм, μ=9%

V=70 м/мин для диаметра d=(от менее 2,2 до 2,1) мм, μ=9%

V=70 м/мин для диаметра d=(от менее 2,1 до 2,01) мм, μ=9%

V=70 м/мин для диаметра d=(от менее 2,01 до 1,92) мм, μ=9%

V=70 м/мин для диаметра d=(от менее 1,92 до 1,84) мм, μ=9%

Результаты испытаний проволоки представлены в (табл. 2).

Представленные в таблице 2 данные показывают, что предлагаемый способ изготовления проволоки из (α+β)-титанового сплава для аддитивной технологии с индукционным нагревом позволяет снизить продолжительность полного цикла производства проволоки, получить проволоку имеющей повышенные прочностные и пластические свойства, с однородной, мелкозернистой структурой, необходимой длины одним куском без сварных соединений. Следует также отметить, что:

- нагрев заготовки при волочении или прокатке до температуры Тз=(450-850)°С является одним из факторов, определяющих качество титановой проволоки для аддитивной технологии, позволяет получить процесс волочения или прокатки без обрыва проволоки;

- увеличение количества индукторов нагрева, больше одного, позволяет получить мелкозернистую структура сплава обладающую высокой прочностью и пластичностью, позволяет улучшить свойства и однородность проволоки, а также значительно сократить процесс ее изготовления;

- увеличение степени деформации до (10-50)% и скорости деформации до (25-100) м/мин позволяет получить мелкозернистую структуру сплава с высокой пластичностью и прочностью.

Таким образом, предлагаемый способ получения проволоки из (α+β)-титанового сплава с высокой пластичностью позволяет произвести проволоку без сваривания отдельных кусков, обладающую стабильно высоким уровнем прочности, пластичности и однородности по всей длине, что является одним из главных условий для проволоки, используемой в аддитивных технологиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА ДЛЯ АДДИТИВНОЙ ТЕХНОЛОГИИ | 2018 |

|

RU2751068C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ (α+β) - ТИТАНОВОГО СПЛАВА ДЛЯ АДДИТИВНОЙ ТЕХНОЛОГИИ С УДАЛЕНИЕМ ПОВЕРХНОСТНОГО СЛОЯ | 2018 |

|

RU2690264C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА ДЛЯ АДДИТИВНОЙ ТЕХНОЛОГИИ С ИНДУКЦИОННЫМ НАГРЕВОМ И С ВЫСОКОЙ СТЕПЕНЬЮ ДЕФОРМАЦИИ | 2018 |

|

RU2690869C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА ДЛЯ АДДИТИВНОЙ ТЕХНОЛОГИИ | 2018 |

|

RU2751067C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА ДЛЯ АДДИТИВНОЙ ТЕХНОЛОГИИ С КОНТРОЛЕМ ДОПУСКА ТЕМПЕРАТУРЫ И ВЫСОКОЙ СТЕПЕНЬЮ ДЕФОРМАЦИИ | 2018 |

|

RU2690905C1 |

| Способ изготовления проволоки из (α+β)-титанового сплава для аддитивной технологии | 2018 |

|

RU2751066C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА ДЛЯ АДДИТИВНОЙ ТЕХНОЛОГИИ С КОНТРОЛЕМ ПОЛЯ ДОПУСКА ТЕМПЕРАТУРЫ ДЕФОРМАЦИИ | 2018 |

|

RU2691815C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА ДЛЯ АДДИТИВНОЙ ТЕХНОЛОГИИ | 2018 |

|

RU2751070C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ (a+b)- ТИТАНОВОГО СПЛАВА ДЛЯ АДДИТИВНОЙ ТЕХНОЛОГИИ | 2018 |

|

RU2690262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА ДЛИНОЙ МЕНЕЕ 8500 м ДЛЯ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2020 |

|

RU2750872C1 |

Изобретение относится к области обработки титановых сплавов давлением. Снижение продолжительности полного цикла производства проволоки, возможность получения проволоки единым куском без сварных соединений, повышение прочности и пластичности титановой проволоки из (α+β)-титанового сплава, получение однородной, мелкозернистой структуры сплава, снижение анизотропии механических свойств по длине и сечению проволоки обеспечивается за счет того, производят нагрев заготовки и деформацию, при этом деформацию проводят при регламентированной скорости деформации и степени деформации за один проход при температуре Тз=(450-850)°С, а нагрев заготовок до температуры Тз производят индукционным методом посредством одной, двух или трех установок индукционного нагрева с регламентированной номинальной мощностью и частотой. 3 з.п. ф-лы, 2 ил., 2 табл.

1. Способ изготовления проволоки из (α+β)-титановых сплавов для аддитивных технологий, включающий нагрев заготовки и деформацию заготовки путем волочения или прокатки в несколько проходов, отличающийся тем, что деформацию заготовки проводят при скорости деформации (25-100) м/мин и степени деформации μ=(10-50)% за один проход, где - μ=(d2i-d2(i+1))/d2i×100, di и d(i+1) - диаметры проволоки до и после деформации на i-том проходе, при температуре Тз=(450-850)°С, а нагрев заготовок до температуры Тз производят индукционным методом посредством одной, двух или трех установок индукционного нагрева, при этом заготовки диаметром от 7,5 до 4,16 мм нагревают посредством трех установок, включающих установку номинальной мощностью N=(50-80) кВт и частотой f=(40-80) кГц, установку номинальной мощностью N=(30-60) кВт и частотой f=(80-300) кГц и установку номинальной мощностью N=(10-40) кВт и частотой f=(300-500) кГц, заготовки диаметром от менее 4,16 до 2,39 мм нагревают посредством двух установок, включающих установку номинальной мощностью N=(30-60) кВт и частотой f=(80-300) кГц и установку номинальной мощностью N=(10-40) кВт и частотой f=(300-500) кГц, а заготовки диаметром от менее 2,39 до 1,84 мм нагревают посредством одной установки номинальной мощностью N=(10-40) кВт и частотой f=(300-500) кГц.

2. Способ по п. 1, отличающийся тем, что изготавливают проволоку из титанового сплава, содержащего, мас. %: алюминий 5,50-6,76, ванадий 3,50-4,40, железо ≤0,22, углерод ≤0,05, кислород 0,14-0,18, азот ≤0,03, водород ≤0,015, титан - остальное.

3. Способ по п. 1, отличающийся тем, что проволока имеет допуск на диаметр -0,05/+0,01 мм.

4. Способ по п. 1, отличающийся тем, что проволока имеет остаточное напряжение, определенное по отклонению от прямолинейности, на образцах, отобранных в начале и конце проволоки, и составляющее не более 1,0 мм на 1 м проволоки, после ее изгиба по радиусу 150 мм.

| SU 1520717 A1, 20.09.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ ПРОВОЛОКИ ИЗ СПЛАВА НА ОСНОВЕ ТИТАНА КОНСТРУКЦИОННОГО НАЗНАЧЕНИЯ | 2011 |

|

RU2460825C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ИНДУКЦИОННОЙ ОБРАБОТКИ МАЛОГАБАРИТНЫХ ИЗДЕЛИЙ ИЗ АЛЬФА-ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2623979C2 |

| US 20160138149 A1, 19.05.2016. | |||

Авторы

Даты

2019-05-31—Публикация

2018-03-05—Подача