Изобретение в целом относится к заранее изготавливаемым конструктивным строительным элементам, в частности, к устройству и способу изготовления элементов сборной опалубки, т.е. элементов опалубки в виде конструктивных элементов, содержащих металлические конструктивные элементы, связанные с элементами из вспененного полимерного материала.

В строительстве давно применяются строительные элементы из вспененного полимерного материала, в частности, из пенополистирола, в форме плит и тянутых продуктов. Эти конструктивные элементы применяются, главным образом, для обеспечения термической и звуковой изоляции здания.

Для придания этим строительным элементам достаточной несущей способности в пористый полимерный материал необходимо встраивать один или несколько металлических армирующих элементов соответствующей формы, в результате чего получаются строительные элементы «составного» типа, которые можно использовать при строительстве стен, потолков, а также полов и крыш.

Известны составные строительные элементы, выполненные в виде элементов опалубки, способных принимать бетонный раствор. Эти элементы опалубки представляют собой две панели из высокоплотного пенополистирола, расположенные на расстоянии друг от друга и соединенные между собой множеством шпренгельных металлоконструкций, ориентированных параллельно друг другу в продольном направлении и выполняющих функцию армирующих элементов для заливаемого внутрь бетонного раствора. Толщина первой опалубочной панели, обращенной наружу, составляет порядка 20 см, а толщина второй опалубочной панели меньше толщины первой панели и может составлять, например, около 5 см.

Элементы опалубки такого типа называются «одноразовыми», поскольку их панели из пенополистирола, используемые в качестве средства для удержания жидкого бетонного раствора, после схватывания и затвердевания этого раствора становятся неотъемлемой частью стены, и, следовательно, строительной конструкции, выполняя функцию термической и акустической изоляции.

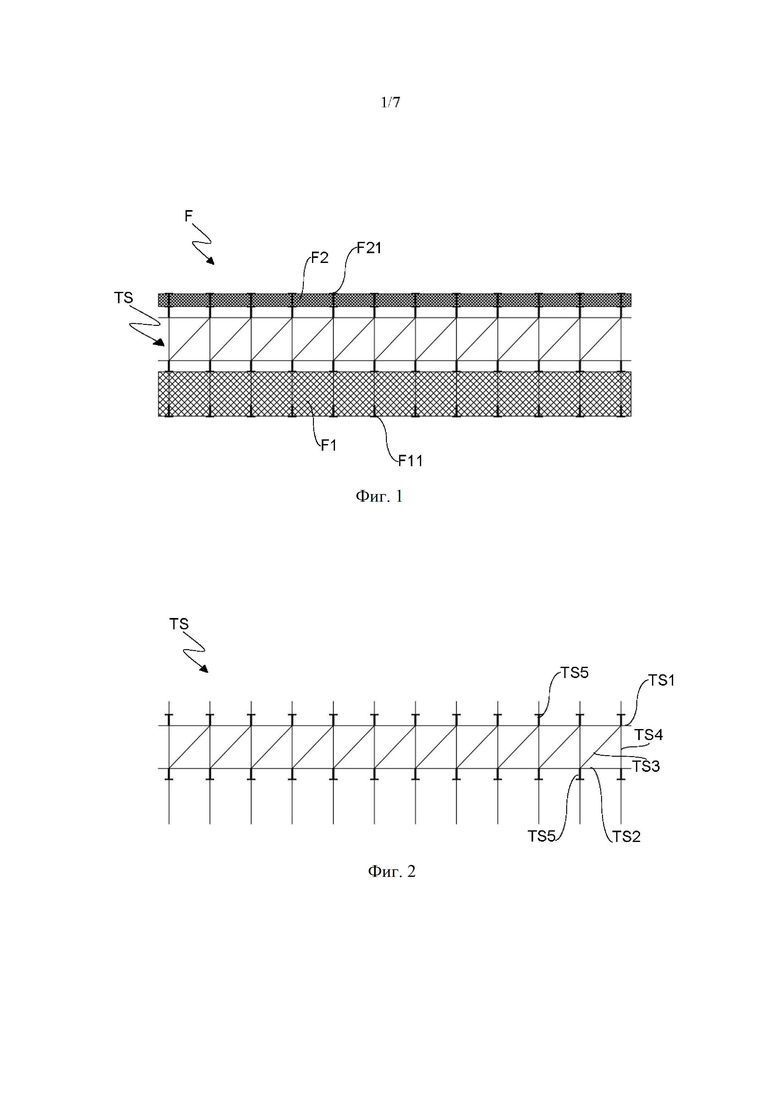

На фиг. 1 в качестве примера схематично показан в продольном разрезе элемент F опалубки описанного выше типа, продаваемого Заявителем под торговым наименованием «Plastbau 3». Элемент F опалубки содержит обращенную наружу первую опалубочную панель F1 большей толщины и вторую опалубочную панель F2 меньшей толщины, расположенную на расстоянии от первой панели F1 и обращенную внутрь здания. Между двумя панелями F1 и F2 расположено множество шпренгельных металлоконструкций TS, ориентированных параллельно друг другу. Обе панели F1 и F2 содержат множество сквозных отверстий, в которые входят концы поперечных распорок шпренгельных металлоконструкций TS, закрепленные с помощью резьбовых крепежных элементов, называемых «головками». Головки, показанные на фиг. 1, обозначенные, соответственно, F11 и F21, могут иметь в продольном сечении Т-образную форму. Каждая головка представляет собой втулку, надеваемую на поперечную распорку и закрепляемую на ней, с фланцем, упирающимся в соответствующую панель F1, F2.

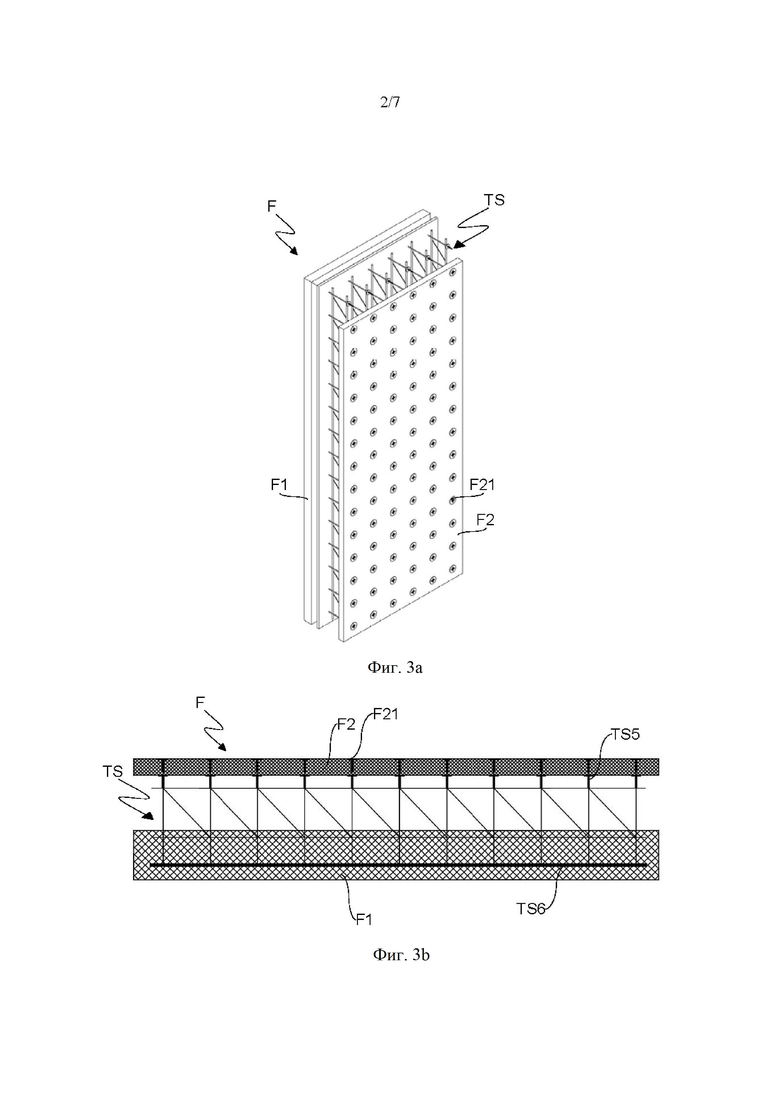

На фиг. 2 показан пример выполнения шпренгельной металлоконструкции TS известного элемента опалубки F, показанного на фиг. 1. Как видно из чертежа, шпренгельные металлоконструкции TS являются плоскими и содержат два взаимно параллельных продольных элемента TS1 и TS2, каждый из которых представляет собой металлический пруток диаметром, например, около 10 мм, и множество диагональных и поперечных распорок TS3 и TS4, соответственно, в виде металлических прутков диаметром около 4-5 мм. Соединение между продольными элементами TS1, TS2, диагональными распорками TS3 и поперечными распорками TS4, как правило, осуществляется сваркой.

Диагональные распорки TS3 проходят между продольными элементами TS1, TS2, а поперечные распорки TS4 выступают наружу за продольные элементы, образуя выступающие части, на которых выполнена резьба, чтобы можно было обеспечить фиксацию панелей F1, F2 с помощью головок.

Кроме того, шпренгельные металлоконструкции содержат опорные элементы TS5 для удержания панелей F1, F2.

Составное строительные элементы такого типа являются сравнительно недорогими, крайне легкими и удобными в обращении, и их установка может осуществляться без применения специального оборудования, или даже вручную, путем простой установки их по периферии строящегося здания и в местах прохождения внутренних стен. Как указано выше, после схватывания и затвердевания залитого бетонного раствора панели элементов опалубки становятся неотъемлемой частью конструкции здания, выполняя функцию покрытия или элементов термической и звуковой изоляции.

Места для прокладки электропроводки, водопроводных труб, а также для установки электрошкафов и т.п. формируются в панелях с помощью инструментов горячей резки. Внутренние и внешние поверхности стен, образованных элементами опалубки такого типа, необходимо покрывать штукатуркой, гипсокартоном или аналогичными видами покрытий в зависимости от требований, предъявляемых к конкретному зданию.

Технологию изготовления элементов опалубки типа показанной на фиг. 1 можно усовершенствовать, поскольку она требует применения многих длительных операций ручной сборки. Действительно, если изготовление шпренгельных металлоконструкций можно автоматизировать с помощью производственных линий, в которых используются устройства разматывания металлического прутка, устройства его выпрямления и сварочные станции, а также применения традиционного оборудования для формовки и сверления опалубочных панелей, то сборка элементов опалубки выполняется вручную путем установки шпренгельных металлоконструкций между панелями и фиксации этих металлоконструкций посредством навинчивания головок.

Кроме того, от строителей все чаще поступают заказы на изготовление элементов опалубки нестандартной высоты в зависимости от конкретных требований к конструкции здания, что еще больше затрудняет автоматизацию процесса производства.

Еще одна проблема, с которой приходится сталкиваться при применении элементов такой опалубки в строительстве, заключается в том, что способ сборки шпренгельных металлоконструкций на опалубочных панелях приводит к образованию тепловых мостов в конечной конструкции. Действительно, поперечные распорки шпренгельных металлоконструкций проходят сквозь выполненные в панелях монтажные отверстия, и, следовательно, они являются теплопроводными элементами, снижающими теплоизолирующее действие панелей.

Из документа US 2015/0224687 A1 известно устройство для изготовления элемента опалубки, содержащего первую панель из пенополистирола и множество шпренгельных металлоконструкций, расположенных параллельно друг другу. Это устройство содержит станцию подачи, выполненную с возможностью подачи в направлении производства множества шпренгельных металлоконструкций, расположенных параллельно друг другу, и станцию формовки, расположенную за станцией подачи и выполненную с возможностью приема от нее указанных шпренгельных металлоконструкций в указанном направлении производства и формирования на части этих шпренгельных металлоконструкций первой панели элемента опалубки. Станция формовки содержит формовочную камеру для введения шариков или гранул полистирола и их вспенивания горячим паром, так что указанные шарики или гранулы формируют первую панель, заделывая часть шпренгельных металлоконструкций.

Известно устройство для изготовления бесконечных блоков из пенополистирола по заявке DE 102011107964 A1, содержащее станцию формовки с формовочной камерой для введения в нее шариков или гранул полистирола и их вспенивания горячим паром. Станция формовки содержит также камеру стабилизации размеров для приема сформированного блока. Непосредственно за станцией формовки расположен подвижный узел, выполненный с возможностью захватывания части сформованного блока, выходящего из камеры стабилизации размеров, и перемещения его в направлении производства на требуемую длину. Кроме того, устройство содержит также расположенную между формовочной камерой и камерой стабилизации размеров разделительную камеру, образующую термоизолирующее пространство.

Задачей изобретения является создание устройства и способа изготовления элементов опалубки, позволяющих устранить вышеупомянутые недостатки. Более конкретно, цель настоящего изобретения заключается в создании полностью автоматического устройства для непрерывного изготовления элементов опалубки, содержащих группы взаимно параллельных шпренгельных металлоконструкций.

Указанная цель достигается с помощью устройства и способа, характеризуемых, соответственно, независимыми пунктами 1 и 9 формулы изобретения; остальные пункты формулы характеризуют другие особенности изобретения.

Основная идея настоящего изобретения заключается в изготовлении элемента опалубки, первая панель F1 которого, расположенная снаружи здания и имеющая большую толщину, выполнена непосредственно на части шпренгельных металлоконструкций и частично включает их в себя. Вторая панель F2, в отличие от первой панели F1, смонтирована на свободных частях шпренгельных металлоконструкций обычным способом. Такая конструкция позволяет предотвратить образование тепловых мостов между ее наружной и внутренней сторонами. Кроме того, такая конструкция может обеспечить высокий уровень автоматизации производственного процесса и сократить время сборки, поскольку при таком способе изготовления можно получить полуфабрикат, содержащий первую панель и шпренгельные металлоконструкции.

Поставленная задача решается с помощью устройства, согласно настоящему изобретению содержащего станцию подачи, осуществляющую подачу множества расположенных параллельно друг другу шпренгельных металлоконструкций, и расположенную непосредственно за ней станцию формовки, в которую поступают шпренгельные металлоконструкции из станции подачи, и в которой формируется первая панель элемента опалубки на части этих металлоконструкций.

Станция формовки содержит формовочную камеру, в которой на шпренгельные металлоконструкции TS подаются шарики или гранулы полистирола, и производится их вспенивание посредством подачи горячего пара, формируя тем самым первую панель F1 из спеченного пенополистирола с встроенными в него частями шпренгельных металлоконструкций TS. Станция формовки содержит также прилегающую к формовочной камере камеру стабилизации размеров, в которую поступает сформированная таким образом первая панель со шпренгельными металлоконструкциями, и в которой производится ее охлаждение и стабилизация размеров.

Предпочтительно, первая панель F1 формируется в виде ряда последовательно расположенных частей, получаемых путем последовательного перемещения шпренгельных металлоконструкций из формовочной камеры в камеру стабилизации размеров. Это позволяет ограничить размер станции формовки в направлении производства и, следовательно, снизить затраты на изготовление устройства согласно настоящему изобретению. Продолжительность операций перемещения шпренгельных металлоконструкций определяется временем, требуемым для вспенивания полистирола и стабилизации его размеров.

Для перемещения шпренгельных металлоконструкций станция подачи устройства согласно настоящему изобретению содержит множество захватывающих устройств, перемещаемых в станцию формовки и из нее с помощью опорной конструкции.

В станцию подачи поступают также группы шпренгельных металлоконструкций, расположенные на соответствующем расстоянии друг от друга в направлении производства. Такое техническое решение обеспечивает возможность эффективного изготовления в ходе отдельных операций непрерывной заготовки из пенополистирола с заделанными в него группами шпренгельных металлоконструкций. Изготовленную таким образом заготовку разрезают на станции резки с помощью нагретой проволоки на отдельные элементы, которые располагаются вдоль разгрузочной станции, которая, в свою очередь, расположена за станцией формовки в направлении производства. Окончательная обработка отдельных элементов производится на станции чистовой обработки устройства, на которой на стягивающие металлоконструкции известным образом устанавливается и закрепляется вторая панель F2.

Согласно настоящему изобретению, между камерой формовки и камерой стабилизации размеров станции формовки расположена сообщающаяся с ними вспомогательная камера формовки, нагреваемая по выбору посредством подачи горячего пара. Устройство содержит также подвижный блок, связанный с разгрузочной станцией и расположенный непосредственно на выходе станции формовки. Подвижный блок выполнен в виде пресса для захватывания выходящей из камеры стабилизации размеров части первой панели F1 и продвижения ее вперед в направлении производства на требуемую длину, делая, таким образом, частично или полностью доступным объем вспомогательной камеры формовки станции формовки. Такая конструкция дает возможность изменять объем камеры формовки, что позволяет производить первые панели различной длины, и, следовательно, выполнять требования строителей и заказчиков, использующих элементы несъемной опалубки данного типа.

Операция регулирования объема камеры формовки путем включения вспомогательной камеры формовки выполняется тогда, когда в камере стабилизации размеров полностью находятся хвостовые части стягивающих металлоконструкций первой группы, уже заделанные в первую панель F1, а также головные части стягивающих металлоконструкций второй группы, предназначенные для заделывания в пенополистирол в камере формовки.

Иными словами, применение вспомогательной камеры формовки позволяет изменять длину не содержащей армирующих металлоконструкций соединительной части между двумя непрерывными первыми панелями F1 заготовки, изготовленной на станции формовки 120. Это позволяет выполнить разрез между двумя последовательно поступающими первыми панелями F1 в различных местах в зависимости от конкретных требований заказчика. Таким образом, можно получить изделия, высота которых точно соответствует конкретным потребностям конструкции здания без образования отходов от механической обработки.

Согласно еще одному аспекту изобретения, для правильного выравнивания шпренгельных металлоконструкций TS в направлении производства, в частности, на станции подачи, устройство содержит соответствующие направляющие, расположенные перед станцией формовки. Эти направляющие расположены соответствующим образом относительно продольных профилей, содержащих множество выдвижных зубьев, выдвигаемых из них наружу в поперечном направлении упругими элементами, например, пружинами. Выдвижные зубья расположены на одинаковом расстоянии друг от друга в направлении производства, которое равно шагу поперечных распорок TS4 стягивающих металлоконструкций TS, и выровнены в поперечном направлении, так что все направляющие имеют комплекты выдвижных зубьев, расположенных на одном и том же расстоянии от станции формовки.

Выдвижные зубья смещаются внутрь при контакте с поперечными распорками TS4 стягивающих металлоконструкций TS, перемещаемых вперед к станции формовки, и входят в соответствующие гнезда, выполненные в продольных профилях. Непосредственно после прохождения поперечных распорок TS4 выдвижные зубья выходят из своих гнезд, например, под действием соответствующих пружин, направляя к ним свою опорную поверхность, которая предотвращает возможность перемещения стягивающих металлоконструкций TS в противоположном направлении.

Такая конструкция обеспечивает возможность точного и повторяемого выравнивания групп шпренгельных металлоконструкций TS в направлении производства, обеспечивая тем самым высокую точность изготовления армирующих деталей элемента составной опалубки F.

Еще одно преимущество устройства согласно настоящему изобретению заключается в том, что его можно устанавливать вместе с автоматическим устройством для изготовления шпренгельных металлоконструкций, начиная с подачи металлического прутка с соответствующего бунта проката. Между указанным автоматическим устройством и устройством согласно настоящему изобретению может быть предусмотрен автоматизированный склад, принимающий шпренгельные металлоконструкции и передающий группы шпренгельных металлоконструкций на направляющие станции подачи.

Другие преимущества и особенности устройства и способа изготовления элементов составной опалубки согласно настоящему изобретению станут более понятными специалистам в данной области техники из дальнейшего подробного описания неограничивающих вариантов его осуществления со ссылками на чертежи.

На фиг. 1 и 2 показан элемент известной составной опалубки и шпренгельная металлоконструкция такого элемента, виды сбоку и в продольном разрезе, соответственно;

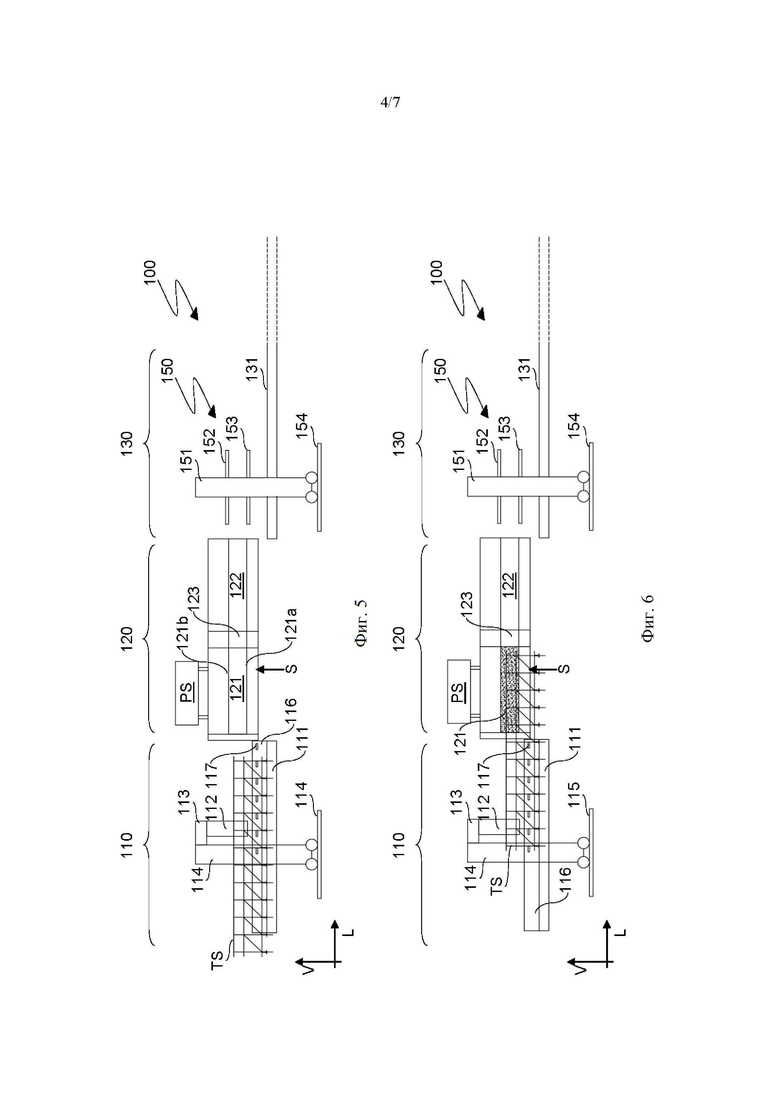

на фиг. 3a и 3b - элемент составной опалубки согласно настоящему изобретению, виды в перспективе и в продольном разрезе, соответственно;

на фиг. 4a и 4b - шпренгельная металлоконструкция элемента составной опалубки согласно настоящему изобретению, виды в перспективе и сбоку, соответственно;

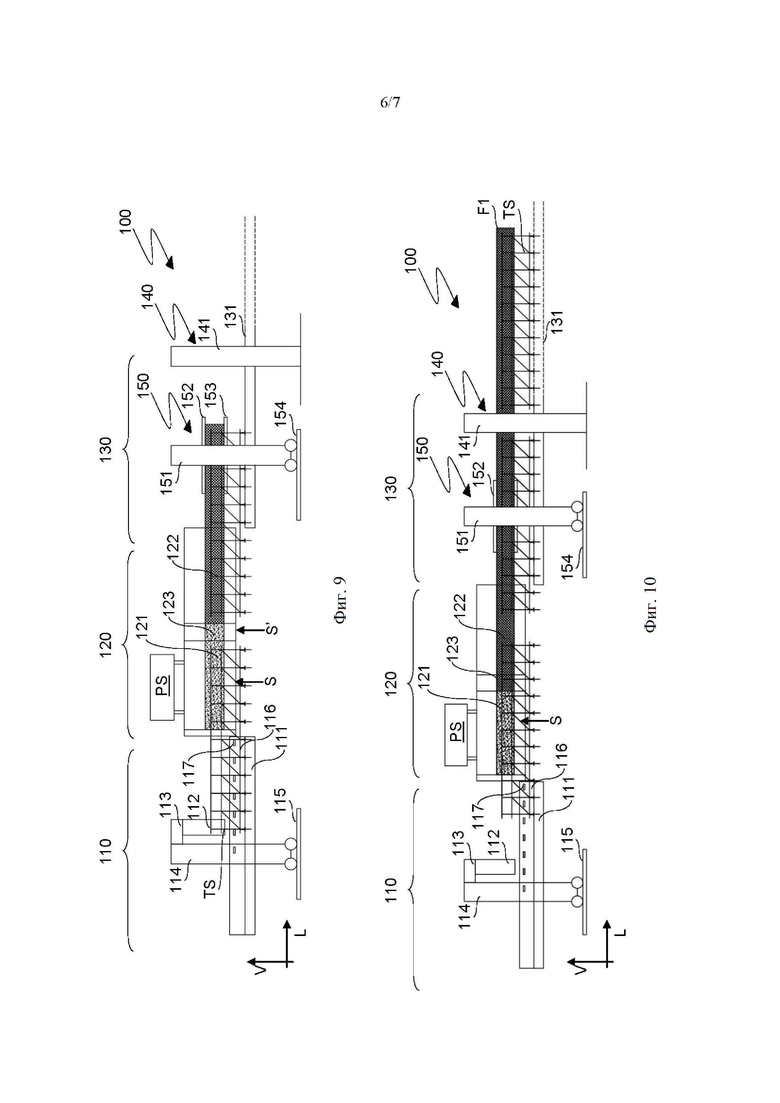

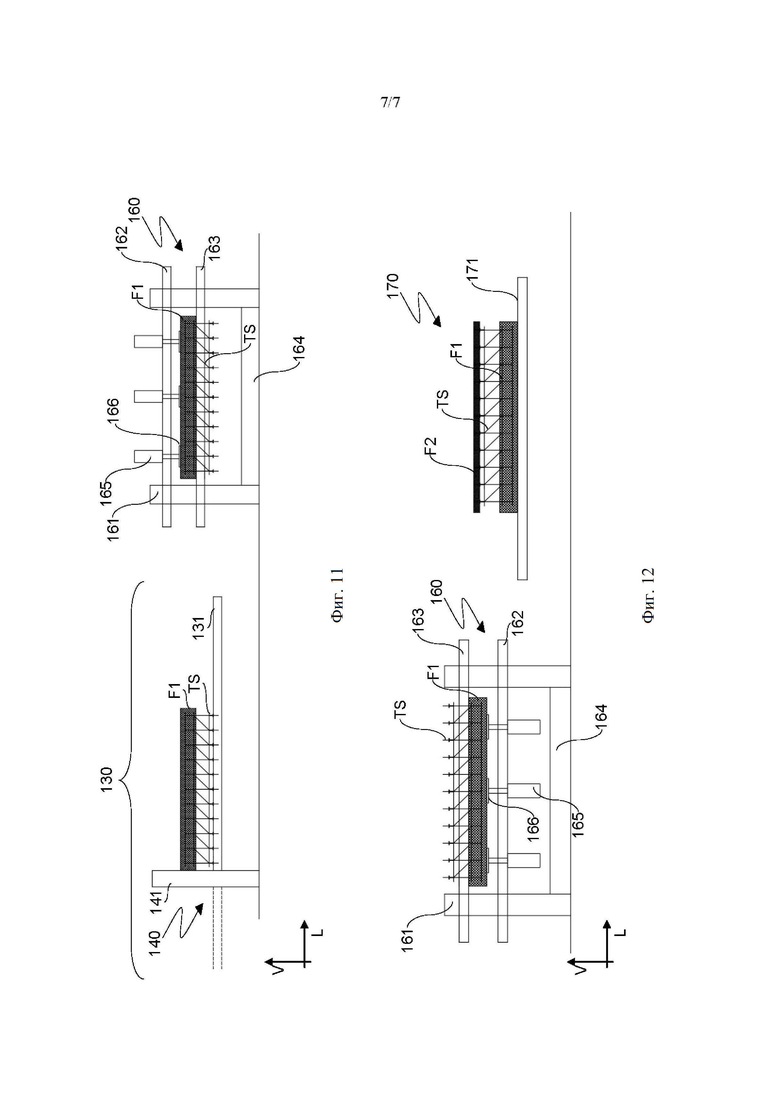

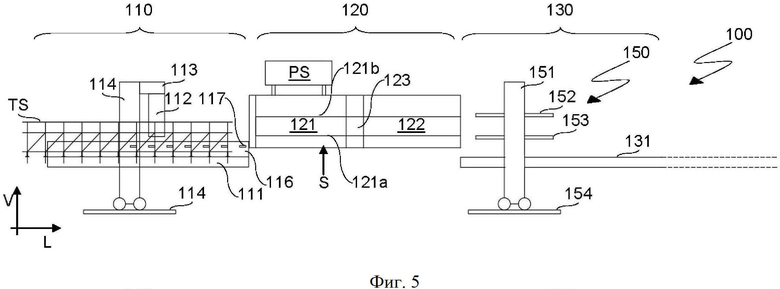

на фиг. 5 - 12 схематично показаны последовательные этапы изготовления элемента составной опалубки, показанной на фиг. 3a и 3b, с помощью устройства согласно настоящему изобретению, виды сбоку.

Как показано на фиг. 3a, 3b и 4a, 4b, как и в известном элементе составной опалубки Plastbau 3, элемент составной опалубки согласно настоящему изобретению содержит первую опалубочную панель F1 большей толщины, обращенную наружу строящегося здания, и вторую опалубочную панель F2 меньшей толщины, расположенную параллельно первой панели F1 на расстоянии от нее и обращенную внутрь строящегося здания. Между двумя панелями F1 и F2 расположено множество шпренгельных металлоконструкций TS, ориентированных параллельно друг другу. Шпренгельные металлоконструкции TS являются плоскими и содержат два взаимно параллельных продольных элемента TS1 и TS2, каждый из которых представляет собой металлический пруток диаметром, например, около 10 мм и множество диагональных и поперечных распорок TS3 и TS4, соответственно, в виде металлических прутков диаметром 4-5 мм. Соединение между продольными элементами TS1, TS2, диагональными распорками TS3 и поперечными распорками TS4, как правило, осуществляется посредством сварки.

В отличие от элемента составной опалубки Plastbau 3, первая панель F1 элемента составной опалубки F согласно настоящему изобретению содержит поперечную часть шпренгельных металлоконструкций TS, содержащую, предпочтительно, прокатный профиль TS6, к которому прикреплены свободные концы поперечных распорок TS4.

Во второй панели F2A выполнено множество сквозных отверстий, в которые входят концы поперечных распорок шпренгельных металлоконструкций TS, закрепленные посредством резьбовых крепежных элементов F21, например, головок. Как и в элементе известной составной опалубки Plastbau 3, вторая панель F2 опирается на опорные элементы TS5, установленные на поперечных распорках TS4.

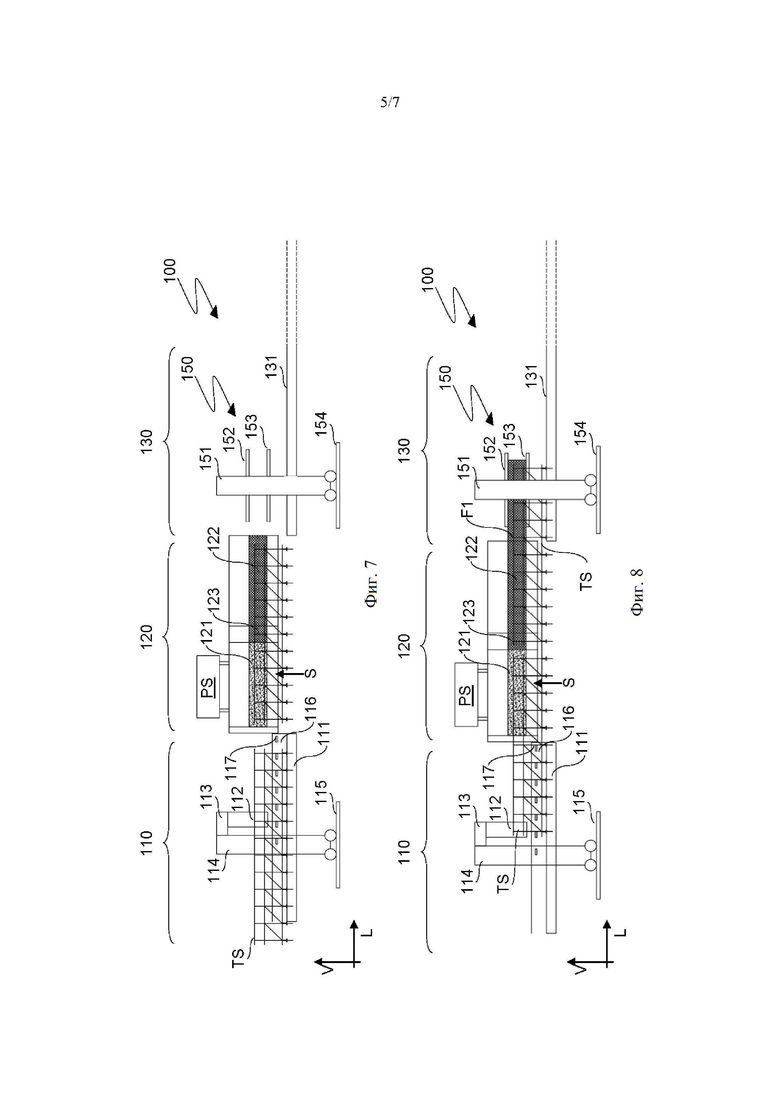

Далее со ссылками на фиг. 5 - 12 приведено описание устройства для изготовления показанного на фиг. 3a и 3b элемента составной опалубки, содержащего шпренгельные металлоконструкции, аналогичные показанным на фиг. 4a и 4b.

Устройство согласно изобретению в целом обозначено ссылочной позицией 100 и показано в системе координат L, V. Продольное направление L представляет собой направление наибольшей длины устройства, а также направление, в котором осуществляется последовательное формирование элемента составной опалубки F типа показанной на фиг. 1. Направление V является вертикальным, это направление перпендикулярно продольному направлению L и является направлением, в котором действует сила тяжести. Устройство согласно изобретению также проходит и в поперечном направлении (на чертежах не показано), перпендикулярном продольному и вертикальному направлениям L и V.

Рассматривая устройство 100 в продольном направлении или направлении производства L, видно, что оно содержит ряд станций обработки, каждая из которых предназначена для выполнения конкретной операции или этапа процесса изготовления элемента составной опалубки F.

В частности, устройство 100 содержит станцию подачи 110, предназначенную для приема и подачи множества параллельно расположенных шпренгельных металлоконструкций TS, аналогичных показанной на фиг. 4. Эти металлоконструкции предназначены для частичного встраивания в изготовленную из пенополистирола первую панель F1 элемента составной опалубки F, аналогичную показанной на фиг. 3a и 3b. За станцией подачи 110 в продольном направлении L располагается станция формовки или обработки давлением 120, в которую поступают части шпренгельных металлоконструкций TS из станции подачи 110, и которая формирует на них первую панель F1 из пенополистирола.

За станцией формовки 120 расположена разгрузочная станция 130, в которую постепенно поступают части шпренгельных металлоконструкций TS, встроенные в панель F1 из пенополистирола.

Ниже подробно описаны отдельные производственные станции устройства 100 согласно настоящему изобретению и соответствующие операции, которые на них выполняются.

Станция подачи 110 содержит множество полых направляющих 111, расположенных в продольном направлении L параллельно друг другу и на расстоянии друг от друга в поперечном направлении. Каждая направляющая 111 содержит вертикальную полость, в которую входит шпренгельная металлоконструкция TS. Шпренгельные металлоконструкции TS входят в соответствующие направляющие 111 так, что их опорные элементы TS5 входят в контакт с кромками направляющих 111, содержащей продольные элементы TS1, TS2, диагональные распорки TS3 и поперечные распорки TS4, причем прокатный профиль TS6, предназначенный для встраивания в первую панель F1 из пенополистирола, выступает в вертикальном направлении V. Следует отметить, что шпренгельные металлоконструкции TS в устройстве 100 расположены вертикально.

Для передачи шпренгельных металлоконструкций TS к станции формовки 120 станция подачи 110 содержит также множество захватывающих устройств 112, расположенных рядом с каждой направляющей 111 на расстоянии от них в вертикальном направлении V. Захватывающие устройства 112 удерживаются над направляющими 111 на поперечной балке 113, установленной на вертикальных стойках 114, которые могут перемещаться в продольном направлении L по двум рельсам 115. Поперечная балка 113 может перемещаться, например, с помощью установленного на ней электромотора, вал которого соединен с зубчатыми колесами, входящими в зацепление с зубчатыми рейками, жестко соединенными с рельсами 115.

Управление перемещением поперечной балки 113 в продольном направлении L, а также закрыванием и открыванием захватывающих устройств 112 осуществляется системой управления (не показано) устройства 100.

Во время работы устройства 100, когда шпренгельные металлоконструкции TS входят в соответствующие направляющие 111, захватывающие устройства 112 закрываются и захватывают их, например, за один из продольных элементов TS1, TS2, например, за верхний продольный элемент TS1, перемещая их в вертикальном направлении V. Затем приводится в действие поперечная балка 113, перемещающая зафиксированные захватывающими устройствами 112 шпренгельные металлоконструкции TS к станции формовки 120.

Как показано на фиг. 5, для того, чтобы шпренгельные металлоконструкции TS поступили на станцию формовки 120, эти шпренгельные металлоконструкции помещены в направляющие 111 так, чтобы часть их выступала из захватывающих устройств 112 в продольном направлении L. Длина этой выступающей части практически равна длине части шпренгельных металлоконструкций TS, встраиваемой в первую панель F1 элемента составной опалубки F.

После перемещения частей шпренгельных металлоконструкций TS на станцию формовки 120, захватывающие устройства 112 открываются, и поперечная балка 113 перемещается назад в исходное положение, чтобы можно было переместить следующие части шпренгельных металлоконструкций TS.

Для правильного выравнивания шпренгельных металлоконструкций TS в продольном направлении L направляющие 111 соединены с соответствующими продольными профилями 116, содержащими множество выдвижных зубьев 117, выдвигаемых из данных профилей наружу в поперечном направлении с помощью упругих элементов (не показаны), таких как пружины. Выдвижные зубья 117 расположены на одинаковом расстоянии друг от друга в продольном направлении L, которое равно шагу поперечных распорок TS4 шпренгельных металлоконструкций TS, например, 200 мм, и выровнены в поперечном направлении, так что все параллельные направляющие 111 имеют комплекты выдвижных зубьев 117, расположенных на одном и том же расстоянии от станции формовки 120.

Выдвижные зубья 117 смещаются внутрь при контакте с поперечными распорками TS4 шпренгельных металлоконструкций TS, перемещаемых вперед к станции формовки 120, и входят в соответствующие гнезда, выполненные в продольных профилях 116. Непосредственно после прохождения поперечных распорок TS4 выдвижные зубья выходят из своих гнезд, например, под действием соответствующих пружин, направляя к этим поперечным распоркам свою упорную поверхность, которая предотвращает возможность перемещения шпренгельных металлоконструкций TS в противоположном направлении.

Такая конструкция обеспечивает возможность точного и повторяемого выравнивания групп шпренгельных металлоконструкций TS в продольном направлении L, обеспечивая тем самым высокую точность производства армирующих деталей элемента составной опалубки F.

В одном из возможных вариантов осуществления изобретения выдвижные зубья 117 могут быть выполнены, например, в виде пластинок, шарнирно закрепленных одним краем в соответствующих гнездах (не показано) продольных профилей 116 и выходящих из гнезд наружу в рабочее положение под действием соответствующих пружин. Общий принцип конструкции выдвижных зубьев подразумевает наличие наклонной в продольном направлении L поверхности, отклоняющейся наружу при движении в направлении к станции формовки 120, и поверхности, располагающейся практически перпендикулярно соответствующим продольным профилям при движении в обратном направлении.

Кроме того, наличие выдвижных зубьев 117 позволяет точно определять длину частей шпренгельных металлоконструкций TS, постепенно вводимых параллельно друг другу в станцию формовки 120, чем обеспечивается возможность автоматизации производственного процесса. Для этого станция подачи 110 может содержать датчики (не показаны), определяющие прохождение поперечных распорок стягивающих металлоконструкций TS. Расположение этих датчиков в продольном направлении определяет границу, до которой система управления устройства 100 рассчитывает перемещение шпренгельных металлоконструкций TS.

Предпочтительно указанные датчики установлены рядом с захватывающими устройствами 112 и перемещаются вместе с ними и поперечной балкой 113, позволяя тем самым эффективно определять длину частей шпренгельных металлоконструкций TS, выступающих из захватывающих устройств 112.

Станция формовки 120 содержит камеру формовки 121, в которой на шпренгельные металлоконструкции TS подаются шарики или гранулы полистирола так, чтобы они покрывали часть данных шпренгельных металлоконструкций TS в первой панели F1 элемента составной опалубки F. В камеру формовки 121 подается пар, который, как известно, обеспечивает вспенивание шариков или гранул полистирола, а также их слипание или спекание. Шарики или гранулы полистирола могут подаваться, например, из бункера (не показан) в емкость или контейнер, расположенный над станцией формовки 120. Эта емкость схематично обозначена PS, а трубопроводы подачи пара показаны стрелкой S.

Как указано выше, в первую панель F1 элемента составной опалубки F встраивается только часть шпренгельных металлоконструкций TS. С этой целью в нижней стенке 121a камеры формовки 121 выполнено множество прорезей (не показаны), проходящих в продольном направлении L и расположенных в одной плоскости с направляющими 111. При этом направляющие 111 станции подачи 110 в вертикальном направлении V расположены ниже нижней стенки 121a. Таким образом, лишь часть шпренгельных металлоконструкций TS входит в камеру формовки 121.

Толщину первой панели F1 можно регулировать с помощью верхней стенки 121b камеры формовки 121, которая может перемещаться в вертикальном направлении V.

Станция формовки 120 содержит также камеру 122 стабилизации размеров, примыкающую к камере формовки 121 и имеющую такие же размеры. В отличие от камеры формовки 121, камера 122 стабилизации размеров не содержит трубопроводов подачи пара.

Для изготовления первой части первой панели F1 в начале производственного процесса согласно изобретению в камере 122 стабилизации размеров создается пробка из пенополистирола, размеры которой практически равны размерам этой камеры. Расстояние между свободными концами шпренгельных металлоконструкций TS и входом в камеру 122 стабилизации размеров определяет продольный размер или длину соединительной части первой панели F1.

По окончании подачи шариков или гранул полистирола и их расширения на частях шпренгельных металлоконструкций TS, введенных в камеру формовки 121, части этих шпренгельных металлоконструкций TS перемещают вперед с помощью захватывающих устройств 112 и поперечной балки 113 станции подачи 110, вводя тем самым новые части шпренгельных металлоконструкций TS в камеру формовки 121. Таким образом, части шпренгельных металлоконструкций TS, предварительно заделанные в пенополистирол, перемещаются в камеру 122 стабилизации размеров вместе с частью изготовленной таким образом первой панели F1. Эти части остаются к камере 122 стабилизации размеров на протяжении всего последующего этапа введения и вспенивания шариков или гранул полистирола, а затем охлаждаются, и их размеры стабилизируются благодаря контакту с не нагреваемыми стенками камеры 122 стабилизации размеров.

Пробка из пенополистирола, вводимая в камеру 122 стабилизации размеров, поступает из станции формовки 120, и в ходе последующих операций формовки части из пенополистирола, последовательно вводимые в камеру 122 стабилизации размеров, выполняют функцию «пробки», закрывающей камеру формовки 121.

Как указывалось выше, следует иметь в виду, что в разгрузочную станцию 130, расположенную за станцией формовки 120, последовательно поступают части первой панели F1, частично закрывающей шпренгельные металлоконструкции TS. Для этого, разгрузочная станция 130 содержит стол 131 с роликами, предпочтительно, моторизованными.

Производственный процесс согласно настоящему изобретению является непрерывным, и поэтому в направляющие 111 станции подачи 110 вставляются одна или несколько последующих групп шпренгельных металлоконструкций TS, расположенных на соответствующем расстоянии от предыдущих групп в продольном направлении L, чтобы можно было сформировать соединительные части первой панели F1. Отсюда следует, что устройство согласно изобретению позволяет осуществлять эффективное производство непрерывных элементов из пенополистирола в ходе отдельных операций, продолжительность которых соответствует времени, требующемуся для введения и вспенивания полистирола. Непрерывный элемент из пенополистирола состоит из ряда прилегающих друг к другу первых панелей F1 с заделанными в них группами взаимно параллельных шпренгельных металлоконструкций TS, причем группы шпренгельных металлоконструкций TS расположены на расстоянии друг от друга в направлении производства L.

Для разделения отдельных элементов друг от друга устройство 100 содержит расположенную вдоль стола разгрузочной станции 130 станцию 140 резки для разрезания, например, нагретой проволокой, первой панели F1 из пенополистирола по ее соединительным частям, а именно, продольным частям непрерывного элемента из пенополистирола, не содержащего шпренгельных металлоконструкций TS.

На фиг. 9 - 11 показан еще один возможный вариант осуществления изобретения, согласно которому станция резки 140 содержит пару установленных вертикально сбоку от стола 131 с роликами вертикальных стоек 141, между которыми в поперечном направлении протянута нагреваемая проволока из электропроводного материала (не показана). Вертикальные стойки 141 поддерживают указанную проволоку так, чтобы она могла перемещаться в вертикальном направлении V, позволяя тем самым разрезать первую панель F1 по участкам, не содержащим шпренгельных металлоконструкций TS.

Работа и управление станцией резки 140 осуществляется системой управления устройства 100.

Согласно изобретению между камерой формовки 121 и камерой 122 стабилизации размеров станции формовки 120 расположена вспомогательная камера формовки 123. Вспомогательная камера формовки 123 сообщается с камерой формовки 121 и камерой 122 стабилизации размеров и выполнена таким образом, чтобы нагреваться по выбору путем подачи пара по трубопроводам S′, отделенным от трубопроводов S, по которым пар подается в камеру формовки 121. Устройство 100 содержит также подвижный блок 150, связанный с разгрузочной станцией 130 и расположенный непосредственно на выходе станции формовки 120, т.е. между станцией формовки 120 и станцией резки 140. Подвижный блок 150 выполнен в виде пресса для захватывания части выходящей из камеры 122 стабилизации размеров первой панели F1 и продвижения ее вперед в направлении производства L на требуемую длину, делая, таким образом, частично или полностью доступным объем вспомогательной камеры формовки 123 станции формовки 120.

Операция регулирования объема камеры формовки 121 путем включения вспомогательной камеры формовки 123 выполняется тогда, когда, как показано на фиг. 8 и 9, в камере 122 стабилизации размеров полностью находятся хвостовые части шпренгельных металлоконструкций TS первой группы, уже заделанные в первую панель F1, а также как хвостовая часть последней, не содержащая шпренгельных металлоконструкций, и камера формовки 121 содержит головные части шпренгельных металлоконструкций TS второй группы, предназначенной для заделывания в пенополистирол.

Иными словами, выборочное включение вспомогательной камеры формовки 123 позволяет изменять длину не содержащей армирующих металлоконструкций соединительной части между двумя непрерывными первыми панелями F1 заготовки, изготовленной на станции формовки 120. Это позволяет выполнять разрез между непрерывными первыми панелями F1 в различных местах в зависимости от конкретных требований заказчика. Таким образом, получаемый элемент составной опалубки F будет иметь высоту, соответствующую требованиям конкретного проекта без образования отходов от механической обработки.

Разумеется, вспомогательная камера формовки 123 не используется в процессе изготовления частей первой панели F1, содержащих шпренгельные металлоконструкции TS.

В рассматриваемом варианте выполнения подвижный блок 150 содержит пару вертикальных стоек 151, расположенных с боков стола 131 разгрузочной станции 130, между которыми установлена плоская поверхность 152, установленная на вертикальных стойках 151 с возможностью перемещения в вертикальном направлении V. Подвижный блок 150 содержит также пару опорных поверхностей 153, прикрепленных к соответствующим вертикальным стойкам 151. Эти опорные поверхности 153, как показано на фиг. 6, являются опорой для кромок первой панели F1, выходящей из камеры 122 стабилизации размеров.

Вертикальные стойки 151 могут перемещаться в продольном направлении L по соответствующим рельсам 154 и соединены с соответствующими приводами, например, гидравлическими приводами прямолинейного действия (не показаны). Общий принцип работы подвижного блока 150 заключается в том, что пресс может захватывать первую панель F1 и перемещать ее в продольном направлении L на требуемое расстояние.

С учетом вышеуказанного и как показано на фиг. 5 - 11, становится ясно, что изготовленная на станции формовки 120 заготовка, разделенная на отдельные куски станцией резки 140, располагается в вертикальном направлении V таким образом, что первая панель F1 находится над шпренгельными металлоконструкциями TS.

Для окончательной обработки элемента составной опалубки F необходимо присоединить вторую панель F2 к шпренгельным металлоконструкциям TS. Вторая панель F2 изготавливается известным способом спекания полистирола и содержит множество сквозных отверстий, в которые должны входить свободные концы поперечных распорок TS4 шпренгельных металлоконструкций TS. Сквозные отверстия во второй панели могут формироваться, например, методом вырубки. Вторую панель F2 помещают на поперечные распорки TS4 таким образом, чтобы выровнять ее с опорными элементами TS5. Для сборки второй панели F2 свободные концы поперечных распорок TS4 имеют резьбу и резьбовые крепежные элементы F21, содержащие втулку и фланец, так называемые «головки», которые навинчиваются на свободные концы поперечных распорок TS4 и сопрягаются с поверхностью второй панели F2, расположенной напротив первой панели F1. Таким образом, вторая панель F2 крепится к заготовке, в частности, зажимается между резьбовыми крепежными элементами F21 и прокатными профилями TS6.

Чтобы обеспечить возможность конвейерной сборки второй панели F2 и, следовательно, автоматизировать процесс производства, устройство 100 содержит переворачивающую станцию 160, расположенную за станцией резки 140 в направлении производства L. Переворачивающая станция 160 переворачивает отрезанную от непрерывного изделия заготовку, выходящего из станции формовки 120, вокруг оси, параллельной направлению производства L. После операции переворота шпренгельные металлоконструкции TS заготовки, встроенные в первую панель F1, обращены вертикально вверх в направлении V и, следовательно, доступны для присоединения к ним второй панели F2 элемента составной опалубки F.

Предпочтительно введение и закручивание резьбовых крепежных элементов F21 осуществляется автоматически, а управление этими операциями осуществляется системой управления устройства 100.

Как показано на фиг. 11 и 12, в рассматриваемом варианте выполнения переворачивающая станция 160 содержит, например, узел, состоящий из пары кольцевых элементов, расположенных перпендикулярно продольному направлению L, диаметр которых позволяет входить в них заготовке, поступающей из разгрузочной станции 130. Опорная поверхность 162 и пара параллельных направляющих 163, прикрепленные к кольцевым элементам 161, проходят в продольном направлении L и расположены на расстоянии друг от друга в вертикальном направлении. Расстояние между направляющими 163 и опорной поверхностью 162 больше толщины первой панели F1.

Узел, образованный кольцевыми элементами 161, опорной поверхностью 162 и направляющими 163, установлен на основании 164 переворачивающей станции 160, причем кольцевые элементы 161 поддерживаются приводными роликами (не показаны), обеспечивая возможность вращения всего узла.

Поступающая в переворачивающую станцию 160 заготовка входит в кольцевые элементы 161 по направляющим 163, расположенным ниже опорной поверхности 162 в вертикальном направлении V. Панель F1 заготовки своими продольными кромками опирается на направляющие 163. Из этого положения узел, образованный кольцевыми элементами 161, опорной поверхностью 162 и направляющими 163, поворачивается вокруг оси кольцевых элементов 161, так что панель F1 входит в контакт с опорной поверхностью 162. Для обеспечения переворота заготовки без смещения в поперечном направлении в ходе этой операции предпочтительно на опорной поверхности 162 могут иметься зажимные приспособления 165, например, гидравлического типа, с тарелками 166, которые оказывают давление на первую панель F1, прижимая ее к направляющим 163. После операции переворота зажимные устройства 165 и тарелки 166 втягиваются, и заготовка ложится на опорную поверхность 162.

Для удаления заготовки из переворачивающей станции 160 предпочтительно на опорной поверхности 162 могут быть установлены моторизованные ролики (не показаны), установленные перпендикулярно продольному направлению L.

За переворачивающей станцией 160 расположена станция 170 чистовой обработки, которая включает в себя стол 171 предпочтительно с установленными перпендикулярно продольному направлению L роликами (не показаны). На указанном столе производится сборка второй панели F2, как описано выше.

Описаны предпочтительные варианты осуществления изобретения, но следует понимать, что возможны и другие варианты осуществления настоящего изобретения, объем которого определяется формулой изобретения.

Группа изобретений относится к устройству (100) и способу для изготовления элемента составной опалубки (F). Элемент содержит первую опалубочную панель (F1) и вторую опалубочную панель (F2) из пенополистирола, расположенные на расстоянии друг от друга и параллельно друг другу в продольном направлении (L) и закрепленные множеством шпренгельных металлоконструкций (TS). Устройство (100) содержит станцию подачи (110) для подачи множества шпренгельных металлоконструкций (TS), расположенных параллельно друг другу, и расположенную за станцией подачи (110) станцию формовки (120) для приема шпренгельных металлоконструкций (TS) и формирования на их поперечной части первой панели (F1) элемента составной опалубки (F). Станция формовки (120) содержит камеру формовки (121) для приема шариков или гранул полистирола и их вспенивания посредством горячего пара. Шарики или гранулы формируют первую панель (F1), заделывая части шпренгельных металлоконструкций (TS). Станция формовки (120) содержит также прилегающую к камере формовки (121) камеру (122) стабилизации размеров для приема сформированной первой панели (F1). Между камерой формовки (121) и камерой (122) стабилизации размеров расположена вспомогательная камера формовки (123), сообщающаяся с камерой формовки (121) и камерой (122) стабилизации размеров, которая нагревается по выбору путем подачи горячего пара. Устройство (100) содержит подвижный блок (150), расположенный непосредственно за станцией формовки (120) и выполненный в виде пресса, который захватывает часть выходящей из камеры (122) стабилизации размеров первой панели (F1) и перемещает ее в направлении производства (L) на требуемую длину, обеспечивая, тем самым, частичное или полное добавление к объему камеры формовки (121) объема вспомогательной камеры формовки (123). Изобретения также относятся к способу изготовления элементов составной опалубки, который может осуществляться с помощью устройства по изобретению. Технический результат, достигаемый группой изобретений, заключается в создании автоматического устройства для непрерывного изготовления элементов опалубки, содеращих группы взаимнопараллельных шпренгельных металлоконструкций. 9 з.п. ф-лы, 14 ил.

1. Устройство (100) для изготовления элемента составной опалубки (F), содержащего выполненные из пенополистирола первую и вторую опалубочные панели (F1, F2), параллельно расположенные на расстоянии друг от друга и скрепленные множеством шпренгельных металлоконструкций (TS); содержащее

станцию подачи (110), выполненную с возможностью подачи в направлении производства (L) множества шпренгельных металлоконструкций (TS), расположенных параллельно друг другу, и

станцию формовки (120), расположенную за станцией подачи (110) и выполненную с возможностью приема от нее указанных шпренгельных металлоконструкций (TS) в указанном направлении производства (L) и формирования на части этих шпренгельных металлоконструкций первой панели (F1) элемента составной опалубки (F), при этом станция формовки (120) содержит формовочную камеру (121) для введения шариков или гранул полистирола и их вспенивания горячим паром, так что указанные шарики или гранулы формируют первую панель (F1), заделывая часть шпренгельных металлоконструкций (TS), и камеру (122) стабилизации размеров, прилегающую к формовочной камере (121) и выполненную с возможностью приема сформированной в ней первой панели (F1);

подвижный блок (150), расположенный непосредственно за станцией формовки (120) и выполненный с возможностью захватывания части первой панели (F1), выходящей из камеры (122) стабилизации размеров, и перемещения ее в направлении производства (L) на требуемую длину,

отличающееся тем, что между формовочной камерой (121) и камерой (122) стабилизации размеров расположена вспомогательная формовочная камера (123), сообщающаяся с формовочной камерой (121) и камерой (122) стабилизации размеров и выполненная с возможностью нагрева по выбору путем подачи горячего пара.

2. Устройство (100) по п. 1, отличающееся тем, что подвижный блок (150) содержит пару вертикальных стоек (151), между которыми установлена плоская поверхность (152), закрепленная на вертикальных стойках (151) с возможностью перемещения в вертикальном направлении (V), перпендикулярном направлению производства (L); подвижный блок (150) содержит пару опорных поверхностей (153), соединенных с соответствующими вертикальными стойками (151) и обеспечивающих опору для кромок первой панели (F1), выходящей из камеры (122) стабилизации размеров, причем указанные вертикальные стойки (151) выполнены с возможностью перемещения в направлении производства (L) по соответствующим рельсам (154).

3. Устройство (100) по любому из пп. 1 или 2, отличающееся тем, что станция подачи (110) содержит множество направляющих (111), расположенных параллельно друг другу в направлении производства (L) и на расстоянии друг от друга, причем каждая направляющая (111) содержит полость для введения в неё шпренгельной металлоконструкции (TS).

4. Устройство (100) по п. 3, отличающееся тем, что станция подачи (110) дополнительно содержит множество захватывающих устройств (112), расположенных на каждой направляющей (111) на расстоянии от нее в вертикальном направлении (V), перпендикулярном направлению производства (L), причем указанные захватывающие устройства (112) удерживаются над направляющими (111) поперечной балкой (113), поддерживаемой вертикальными стойками (114), выполненными с возможностью перемещения в направлении производства (L) по двум рельсам (115).

5. Устройство (100) по любому из пп. 3 или 4, отличающееся тем, что направляющие (111) взаимодействуют с соответствующими продольными профилями (116), содержащими множество выдвижных зубьев (117), выдвигаемых из данных профилей наружу в поперечном направлении с помощью упругих элементов, причем указанные выдвижные зубья (117) расположены на одинаковом расстоянии друг от друга в направлении производства (L) и выровнены в поперечном направлении, так что все параллельные направляющие (111) имеют комплекты выдвижных зубьев (117), расположенных на одном и том же расстоянии от станции формовки (120), причем указанные выдвижные зубья (117) смещаются внутрь при контакте с поперечными распорками (TS4) шпренгельных металлоконструкций (TS), перемещаемых вперед к станции формовки (120), входя в соответствующие гнезда в продольных профилях (116), и выходят из своих гнезд непосредственно после прохождения указанных поперечных распорок (TS4), направляя к ним свою опорную поверхность, предотвращающую возможность перемещения стягивающих металлоконструкций в противоположном направлении.

6. Устройство (100) по любому из пп. 1-5, дополнительно содержащее разгрузочную станцию (130), расположенную за станцией формовки (120) в направлении производства (L), и станцию резки (140), расположенную вдоль разгрузочной станции (130) за подвижным блоком (150) и выполненную с возможностью разрезания выходящей из камеры (122) стабилизации размеров первой панели (F1) на её участке, не содержащем шпренгельных металлоконструкций (TS).

7. Устройство (100) по п. 6, дополнительно содержащее переворачивающую станцию (160), расположенную за станцией резки (140) в направлении производства (L), обеспечивающую переворот отделенной станцией резки (140) первой панели (F1) вместе с заделанными в неё стягивающими металлоконструкциями (TS) вокруг оси, параллельной направлению производства (L).

8. Устройство (100) по п. 7, дополнительно содержащее станцию (170) чистовой обработки, обеспечивающую установку второй панели (F2) на шпренгельные металлоконструкции (TS) и присоединение второй панели к этим шпренгельным металлоконструкциям.

9. Способ изготовления элемента составной опалубки (F), содержащего первую опалубочную панель и вторую опалубочную панель (F1, F2) из пенополистирола, параллельно расположенные на расстоянии друг от друга и закрепленные множеством шпренгельных металлоконструкций (TS), расположенных параллельно друг другу в направлении производства (L); при этом указанный способ включает в себя этапы, на которых:

i) обеспечивают наличие устройства (100) по любому из пп. 1-8;

ii) подают первую группу расположенных параллельно друг другу шпренгельных металлоконструкций (TS) в камеру формовки (121) станции формовки (120) указанного устройства (100);

iii) вводят шарики или гранулы полистирола в указанную камеру формовки (121);

iv) подают пар в камеру формовки (121), обеспечивая вспенивание и спекание шариков или гранул полистирола и образуя продольную часть первой панели (F1) на частях шпренгельных металлоконструкций (TS);

v) перемещают указанные шпренгельные металлоконструкции (TS) в направлении производства (L) и вводят заделанные в пенополистирол части продольной части первой панели (F1) в камеру (122) стабилизации размеров станции формовки (120);

vi) повторяют этапы iii)-v) до тех пор, пока шпренгельные металлоконструкции (TS) первой панели (F1) не будут полностью заделаны в пенополистирол;

vii) подают вторую группу расположенных параллельно друг другу шпренгельных металлоконструкций (TS) в камеру формовки (121) станции формовки (120) так, чтобы указанная вторая группа шпренгельных металлоконструкций (TS) находилась на расстоянии от первой группы шпренгельных металлоконструкций в направлении производства (L);

viii) регулируют расстояние между задним концом первой панели (F1) и камерой формовки (121) в направлении производства (L) таким образом, чтобы сделать доступным для введения шариков или гранул полистирола часть или весь объем расположенной между камерой формовки (121) и камерой (122) стабилизации размеров вспомогательной камеры формовки (123), причем указанную регулировку расстояния выполняют тогда, когда в камере (122) стабилизации размеров полностью находятся хвостовые части шпренгельных металлоконструкций (TS) первой группы, заделанные в полистирол первой панели (F1), а в камере формовки (121) находятся головные части шпренгельных металлоконструкций (TS) второй группы;

ix) вводят шарики или гранулы полистирола в камеру формовки (121) и вспомогательную камеру формовки (123);

x) подают пар в камеру формовки (121) и вспомогательную камеру формовки (123);

xi) формуют часть первой панели (F1), не содержащую шпренгельных металлоконструкций (TS), во вспомогательной камере формовки (123);

xii) повторяют этапы iii)-xi) до получения непрерывного элемента из пенополистирола, состоящего из ряда первых панелей (F1) и шпренгельных металлоконструкций (TS), расположенных параллельно друг другу;

xiii) разделяют указанный непрерывный элемент на отдельные первые панели (F1) путем разрезания его по соединительным частям между соседними первыми панелями (F1), не содержащим шпренгельных металлоконструкций (TS);

xiv) изготавливают вторую панель (F2) из пенополистирола с множеством сквозных отверстий для введения в них свободных концов поперечных распорок (TS4) шпренгельных металлоконструкций (TS);

xv) устанавливают и закрепляют указанную вторую панель (F2) из пенополистирола на шпренгельных металлоконструкциях (TS) каждой отдельной первой панели (F1).

10. Способ по п. 9, отличающийся тем, что расстояние между задним концом первой панели (F1) и камерой формовки (121) регулируют с помощью подвижного блока (150) устройства (100), расположенного непосредственно на выходе станции формовки (120).

| US 2015224687 A1, 13.08.2015 | |||

| DE 102011107964 A1, 24.01.2013 | |||

| EP 0747193 A2, 11.12.1996. |

Авторы

Даты

2019-05-31—Публикация

2015-12-29—Подача