Изобретение относится к способу производства высокомолекулярных соединений, полученных полимеризацией мономеров на полимерах олефинов, а именно к способу поперечного сшивания привитых силаном вспенивающихся полимеров и может использоваться, например, для теплоизоляции бань и саун, а также для теплоизоляции труб, герметизации и уплотнения стыков и швов, работающих при высоких температурах.

Известна высокоскоростная силановая система Dynasilyn SILFIN 63 производства компании DEGUSSA, разработанная для сшивания полиэтилена (ПЭ), использующегося в одностадийных процессах производства силовых кабелей, (elohim. Clients.ru). Основой процесса является прививание винилсилана к полимеру во время экструзии. Причем, только во время обработки влагой, которая обычно производится в водяной бане (80-100°С), проточной бане или на воздухе, происходит сшивка полимерных цепей, образуя сшитый полимер. Для ускорения процесса используют катализатор.

Однако материал обладает невысокой термостойкостью, температура его применения не превышает 70-90°С. Кроме того, материал не вспенивают, поэтому он не подходит для теплоизоляции труб и для герметизации стыков и швов, работающих при высоких температурах.

Известен улучшенный способ получения полиэтилена сшитого силаном по патенту России №2365597, C08F255/02, в котором на полиэтилен прививают силан, содержащий, по меньшей мере, одну этиленовую двойную связь, с получением полиэтилена, сшивающегося силаном, который затем подвергают стадии сшивания (вулканизации).

На первой реакционной стадии данного способа силан прививают на полимерные цепи. Для данной реакции полиэтилен обрабатывают источником свободных радикалов, обычно пероксидом, таким как диаралкил- или диалкилпероксид, например дикумилпероксид (DCUP) или 2,5-диметилгексан-2,5-ди-трет-бутилпероксид (DHBP). Пероксид термически разлагается, и образуются радикалы, которые извлекают водородные атомы из полиэтиленовых цепей. Активированные полиэтиленовые цепи затем взаимодействуют с винильными группами винилсиланов, поэтому винилтриметоксисилан (VTMOS) в настоящее время наиболее широко используется в промышленности. Силановые молекулы затем химически связываются с полиэтиленовой цепью с образованием полиэтилена, сшивающегося силаном.

На второй реакционной стадии изделие, которое было сформовано из полиэтилена, сшивающегося силаном, и которое обычно содержит подходящий катализатор, подвергается нагреванию в водной среде, предпочтительно в горячей воде или водяном паре, поэтому образуются связи Si-O-Si, и имеет место вулканизация (или сшивание).

В двухстадийном способе реакцию привитой полимеризации и получение полуготового продукта осуществляют отдельно. На начальной стадии компаундирования полиэтилен взаимодействует с пероксидом и винилсиланом, который прививается на цепь радикала, и получается полиэтилен, сшивающийся силаном (т.е. с привитым силаном), обычно в форме гранул, которые могут храниться в безводных условиях до дальнейшей переработки. Гранулы затем смешивают с катализатором (если необходимо), экструдируют в конечную форму, например трубу и проводят вулканизацию при подведении тепла и воды.

Сшивка происходит при подведении тепла и воды, что усложняет и удорожает процесс производства. Материал не вспенивают, поэтому он не подходит (не надежен) для теплоизоляции труб и для герметизации стыков и швов, особенно работающих при высоких температурах.

Кроме того, термостойкость экструдированного продукта также не высока, температура его применения не превышает 70-90°С.

Известен способ получения вспененного полиэтилена для изготовления теплоизоляционного материала для стен Порилекс НПЭ 4-50, изготовитель - ООО «Пенотерм», (Penoterm.ru), включающий подачу сырья (полиэтилена) в экструдер с добавлением стабилизатора пены, нуклеатора, газа изобутана для вспенивания и получение профилированного продукта.

Однако в качестве стабилизатора пены используют моностеарат глицерина, обладающего пониженной растворимостью в расплаве полиэтилена, что замедляет процесс замещения изобутана воздухом. Данный материал не является термостойким и

применяется при температуре не выше 90°С.

В качестве нуклеатора используют карбонат кальция. Инертность кремния, входящего в состав карбоната кальция, пассивизирует поверхность расплава наноразмерным слоем диоксида кремния, который немедленно образуется в присутствии кислорода воздуха и воды, что снижает термостойкость основного материала.

Известен также способ получения пенопласта и пенопласт, полученный этим способом по патенту России №2160749, C08J9/00, В29С 67/20, 47/88, принятый за прототип по наибольшему количеству существенных признаков и включающий смешивание в экструдере композиции, содержащей предварительно привитый (модифицированный) силаном полиэтилен, способный к сшиванию, катализатор (олово-органический), стабилизатор пены, вспенивающий агент, и получение готового продукта.

В качестве стабилизатора пены, например, в примере №1 используют моно - и диглицерид, который аналогично моностеарату глицерина из вышеописанного аналога, является соэмульгатором с пониженной растворимостью в расплаве полиэтилена, что понижает коэффициент диффузии изобутана. Это замедляет процесс кондиционирования и образовывает глицериновую пленку внутри пузырька, которая замедляет процесс замещения изобутана воздухом и увеличивает время сшивки. Это повышает усадку пены, снижает зародышеобразование и уменьшает пористость пены, что снижает термостойкость пенополиэтилена (ППЭ). В результате температура применения готового продукта не превышает 90°С. Для ускорения процесса сшивку ведут с применением горячей воды или пара. Однако это требует дополнительного оборудования и электроэнергии, что усложняет и удорожает процесс производства, а также повышает трудоемкость изготовления, а время сшивки изделий, например подобных трубной теплоизоляции составит примерно 20-40 суток.

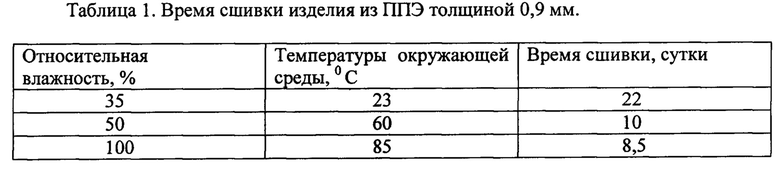

Исходя из таблицы 1, общая скорость сшивки несшитого вспененного полиэтилена в виде, например, уплотнительного жгута с диаметром 20 мм составит примерно 34 суток (срок кондиционирования 30 суток + 94,4 часа на сшивку в горячей воде (3,93 суток).

Задачей изобретения является повышение термостойкости вспененного полиэтилена до температуры применения 180°С путем обеспечения оптимального баланса проницаемости газа (изобутана) и прочности ячейки, и ускорение процесса сшивки.

Заявляемый способ получения сшитого силаном вспененного полиэтилена, включает смешивание в экструдере композиции, содержащей предварительно привитый (модифицированный) силаном полиэтилен, способный к сшиванию, катализатор и стабилизатор пены, с получением расплава, инжекции вспенивающего агента в расплав и получение готового продукта.

В отличие от прототипа в композицию добавляют бензоат натрия, а в качестве стабилизатор пены используют стеарат глицерина.

Известно, что проницаемость изобутана через оболочку полиэтилена всегда выше, чем у воздуха. Коэффициент проницаемости в воздухе изобутана менее 1. Это указывает на более быструю скорость проникновения воздуха в ячейку, чем на выход газа из нее. В связи с этим, для равномерного замещения газа воздухом применяют пленкообразователи. В заявляемом способе это стеарат глицерина (химическая формула С17 Н35 СО2 Н2), повышающий растворимость газа в полиэтилене и концентрацию жирных кислот, которые обеспечивают повышение гидрофильно-липофильного баланса (ГЛБ) в полимере до уровня, обеспечивающего необходимый баланс проницаемости и эффект сдерживания «травления» газа из ячейки. Таким образом, стеарат глицерина является моноэмульгатором с повышенной растворимостью, в отличие от моно - и диглицерида в прототипе, являющегося соэмульгатором с пониженной растворимостью. Стеарат глицерина обладает меньшей молярной массой, чем моно - и диглицерид, что обуславливает более низкую, чем у прототипа диэлектрическую проницаемость и, следовательно, более низкую газонепроницаемость пузырьков газа вспененного полиэтилена.

Таким образом, стеарат глицерина ускоряет процесс кондиционирования, не образовывает глицериновую пленку внутри пузырька, что благоприятно сказывается на ускорении замещения изобутана воздухом и процессе силанольной сшивки. Стеарат глицерина имеет более высокую растворимость в расплаве полиэтилена, чем моно - и диглицерид. Эффект от применения стеарата глицерина доказан опытным путем - он предотвращает усадку пены, обеспечивает оптимальное зародышеобразование и увеличивает пористость пузырька пены, что повышает термостойкость ППЭ и ускоряет процесс сшивки.

В качестве ячкйкообразователя применяют нуклеатор с активным веществом бензоата натрия (хим. формула С6 Н5 COONa). Противоион Na+, обеспечивающий электронейтральность молекулы, расположен снаружи каркаса ячейки, это исключает вероятность частичного растворения натрия в силоксане. Бензоат натрия не разрушает молекулы силана и не препятствует сшиванию полиэтилена, что ускоряет процесс. Кроме того, растворимость бензоата натрия выше, чем, например, у карбоната кальция в аналоге (материале Порилекс НПЭ 4-50), поэтому его диэлектрическая проницаемость выше. Это лимитирует создание поверхностного слоя, так как повышение пористости ячейки может снизить физико-механические характеристики (прочность на сжатие, коэффициент теплопроводности) вспененного материала.

В результате стеарат глицерина и бензоат натрия обеспечивают оптимальный баланс газонепроницаемости и прочности ячейки, что ускоряет процесс сшивки и повышает термостойкость ППЭ до температуры применения 180°С. В результате, сшивание происходит в оптимально короткий срок 5-7 суток при комнатной температуре и нормальной влажности, в отличие от прототипа. Не требуется дополнительное оборудование на подачу и подогрев воды по сравнению с прототипом, и экономится электроэнергия, что упрощает и удешевляет процесс производства, снижая трудоемкость.

Таким образом, все признаки являются существенными и решают поставленную задачу.

Пример конкретного выполнения.

В качестве материалов, подходящих для использования согласно данному изобретению, применяют привитый сшивающийся полиэтилен N DFDA-1596 или другие сшивающиеся полиэтилены имеющие индекс расплава 1,5-5 дг/мин и плотность 0,920 - 0,950 г/см3, обычно в форме гранул, которые смешиваются с маточной заправкой олово-органических катализаторов, например, диалкилоловомеркаптид, диактилоловодиаллурат (ДАОДА), в частности, дибутилоловодиаллурат (ДБОДА) или октоат олова. Данные оловосодержащие ускорители имеют хорошую совместимость с полиэтиленом благодаря большим углеродным концевым цепям лауриновой кислоты.

Смешивание привитого сшивающегося полиэтилена и катализатора производят в соотношении 95/5 или 93/7%, в экструдере.

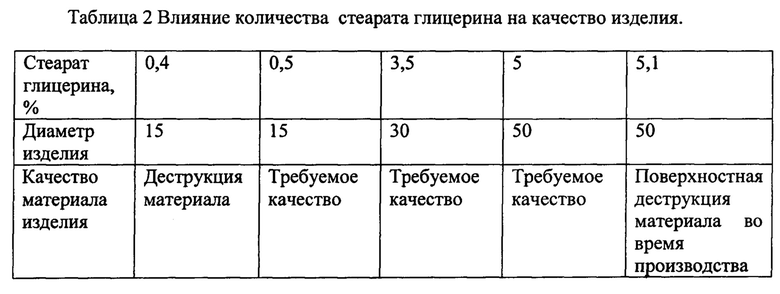

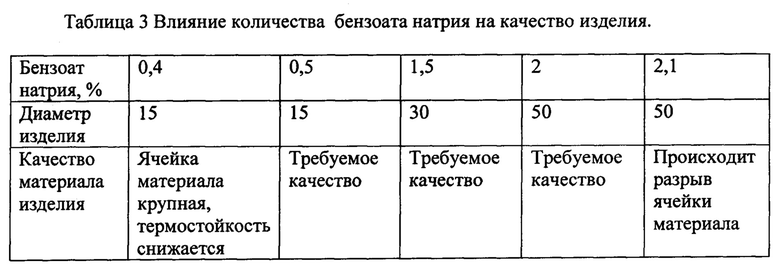

Затем в данную композицию добавляется стеарат глицерина с вводом 0,5-5% в зависимости от толщины или диаметра изделия и ячейкообразователь, им является нуклеатор с активным веществом бензоата натрия с вводом 0,5-2% в зависимости от толщины или диаметра изделия.

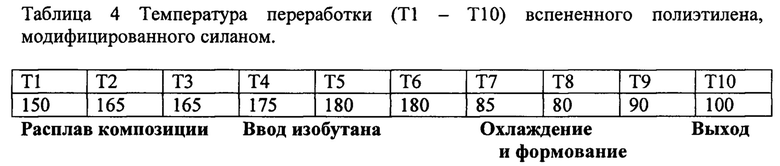

Полученную композиционную смесь подают в воронку экструдера. Вспенивающий агент, представляющий собой изобутан, подают в экструдер через отверстие для инжекции со скоростью, обеспечивающей желательную плотность пены экструдата, в количестве примерно 10-12% на 100% смешанной композиции. Температуру в зоне экструдера как раз до точки введения вспенивающего агента поддерживают равной примерно 150-180°С.

Расплавленный полимер и вспенивающий агент перемешивают, и расплав поступает в зону охлаждения и формования.

Экструдирование расплава в зону охлаждения и формования осуществляется с использованием существенно низких температур (80-90°С) переработки полиэтилена, модифицированного силаном, для стабилизации конечной кристаллизации вспененного полиэтилена.

Очень важно охладить массу в зоне перемешивания и охлаждения до температуры 75-80°С, чтобы образовался перепад температуры между зоной инжекции газа и зоной охлаждения. Разница между зонами должна составлять около (примерно 175°F=79,44°С). При более высоких температурах в зоне охлаждения и формования образуется процесс температурной деструкции вспененного полиэтилена, что приведет к более высокой плотности и низкой объемной доле ячейкообразователя.

Далее расплав проходит через зону с регулируемой температурой, где температуру массы доводят до соответствующей температуры формования (примерно 210-220°F=100-105°С).

Вспенивание происходит при выходе из экструзионной головки за счет разницы давления внутри и снаружи.

Охлаждение сформованного материала, например, в жгут или в трубную изоляцию осуществляют путем подачи холодного воздуха и воды на изделие. Охлаждение производят сразу после выхода из экструзионной головки, чтобы избежать усадки во время процесса кондиционирования. Материал охлаждается холодным сжатым воздухом и погружается в ванну с холодной водой, температура воды в ванне должна быть 13-15°С. Далее остывшее изделие еще раз обдувается сжатым воздухом, чтобы избавиться от остатков воды на материале и упаковывается в промышленную упаковку по требованию заказчика.

Для окончательной сшивки смеси достаточно комнатной температуры и 30-60% влажности воздуха. Полный процесс сшивки проходит в течение 5-7 суток.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА И ПЕНОПЛАСТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1995 |

|

RU2160749C2 |

| КОМПОЗИЦИЯ ДЛЯ ОБОЛОЧКИ КАБЕЛЯ, ОБОЛОЧКА КАБЕЛЯ И КАБЕЛЬ, НАПРИМЕР, КАБЕЛЬ ПИТАНИЯ ИЛИ КАБЕЛЬ СВЯЗИ | 2016 |

|

RU2703211C1 |

| СШИВАЕМАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2730523C1 |

| Сшиваемая полиолефиновая композиция | 2017 |

|

RU2720814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАБЕЛЯ ПИТАНИЯ И ПОЛУЧЕННЫЙ В РЕЗУЛЬТАТЕ КАБЕЛЬ ПИТАНИЯ | 2016 |

|

RU2703210C1 |

| Модифицированный вспененный материал на основе полиэтилена высокого давления и способ его производства | 2023 |

|

RU2823877C1 |

| СУХОЙ ДИСПЕРСНЫЙ МОДИФИКАТОР ПОЛИМЕРОВ И СОПОЛИМЕРОВ АЛЬФА-ОЛЕФИНА | 2005 |

|

RU2304597C1 |

| МАТЕРИАЛ, ЗАМЕНЯЮЩИЙ РЕЗИНУ, СОДЕРЖАЩИЙ ТЕРПОЛИМЕРЫ | 2018 |

|

RU2777646C2 |

| УСТОЙЧИВАЯ К УЛЬТРАФИОЛЕТУ ПЛАСТМАССОВАЯ ПЛЕНКА ИЛИ ПОКРЫТИЕ, ИСПОЛЬЗУЕМОЕ ДЛЯ ЗАЩИТЫ РАСТЕНИЙ ОТ НЕБЛАГОПРИЯТНЫХ КЛИМАТИЧЕСКИХ УСЛОВИЙ | 1997 |

|

RU2195468C2 |

| Способ получения сшиваемой композиции на основе полиэтилена | 1983 |

|

SU1638142A1 |

Изобретение относится к способу поперечного сшивания привитых силаном вспенивающихся полимеров. Предложен способ получения сшитого силаном вспененного полиэтилена, включающий смешивание в экструдере композиции, содержащей предварительно привитый (модифицированный) силаном полиэтилен, способный к сшиванию, катализатор и стабилизатор пены, с получением расплава, инжекцию вспенивающего агента в расплав и получение готового продукта. В композицию добавляют бензоат натрия, а в качестве стабилизатора пены используют стеарат глицерина. Технический результат – предложенный способ позволяет повысить термостойкость вспененного полиэтилена до температуры применения 180°С и ускорить процесс сшивки. 4 табл.

Способ получения сшитого силаном вспененного полиэтилена, включающий смешивание в экструдере композиции, содержащей предварительно привитый (модифицированный) силаном полиэтилен, способный к сшиванию, имеющий индекс расплава 1,5-5 дг/мин и плотность 0,920-0,950 г/см3, оловоорганический катализатор и стабилизатор пены, с получением расплава, инжекцию вспенивающего агента изобутана в расплав и получение готового продукта, отличающийся тем, что в композицию добавляют бензоат натрия в количестве 0,5-2%, а в качестве стабилизатора пены используют стеарат глицерина в количестве 0,5-5%.

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА И ПЕНОПЛАСТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1995 |

|

RU2160749C2 |

| US 5883145 A1, 16.03.1999 | |||

| ПОЛИМЕРЫ, МОДИФИЦИРОВАННЫЕ СИЛАНАМИ | 2009 |

|

RU2478655C2 |

Авторы

Даты

2019-06-04—Публикация

2018-09-27—Подача