РОДСТВЕННАЯ ЗАЯВКА

[1] Данная заявка является обычной заявкой, в которой заявлены приоритеты предварительной патентной заявки US № 62/131,319 от 11 марта 2015, которая полностью включена в настоящий документ посредством ссылки.

ПРЕДПОСЫЛКИ

1. ОБЛАСТЬ ТЕХНИКИ

[2] Данное раскрытие относится в основном к варке целлюлозы из лигноцеллюлозных материалов, которые могут называться «древесной стружки» или просто «стружкой» на протяжении всего этого раскрытия. Точнее говоря, настоящее раскрытие относится к преобразованию лигноцеллюлозных материалов в целлюлозу через полуцеллюлозу и к способам химико-механического получения целлюлозы.

2. УРОВЕНЬ ТЕХНИКИ

[3] В целлюлозно-бумажной промышленности, существуют в основном два различных фундаментальных способа обработки для преобразования лигноцеллюлозного материала, представляющего собой древесину или не древесину, в целлюлозу, используемую в производстве бумаги. Два способа для преобразования лигноцеллюлозного материала в целлюлозу представляют собой химическое получение целлюлозы и механическое получение целлюлозы.

[4] В химическом получении целлюлозы используют химикаты, включающие в себя, но не ограниченные гидроксид натрия, сульфид натрия, сульфит натрия или различные растворители (часто называемые «варочными химикатами») для разрушения связи между каждыми из отдельных волокон. В способах химического получения целлюлозы варят лигноцеллюлозные материалы, для высвобождения волокон. Высвобождение волокна происходит, когда межклеточная пластинка волоконной матрицы древесной стружки химически растворяется до степени, при которой происходит возможное измельчение, без дополнительной механической обработки в оборудовании для механического получения целлюлозы. При химическом получении целлюлозы, для варки лигноцеллюлозного материала используют варочную установку; интенсивность варки зависит от применяемых варочных химикатов, наряду со временем и температурой. Варочный материал удаляют из варочной установки, обычно с помощью донного шибера, как показано в US 6,123,808, или оседания переходных частиц, с использованием одиночного оседания и оттяжки щелока, как показано в охранном документе патента US H1681, или других средств, которые не приводят к высвобождению волокон лигноцеллюлозного материала. Способы химического получения целлюлозы имеют недостаток: высокое потребление древесины, которое может привести к выходам древесины в качестве целлюлозы, составляющей лишь примерно 55-70%. В способе химического приготовления целлюлозы потребление древесины происходит при более высокой скорости, по сравнению со способами механического получения целлюлозы.

[5] В способе механического приготовления целлюлозы используют оборудование для разъединения волоконной матрицы древесной стружки для лигноцеллюлозных материалов, для получения целлюлозы. В способах механического получения целлюлозы используют в основном механические средства, такие как вращающиеся диски, обычно называемые рафинерами, или вращающийся дефибрерный камень, для отделения лигноцеллюлозных волокон друг от друга. Процессы, связанные исключительно с механическим приготовлением целлюлозы, с использованием очистки, вызывают разрушение некоторых из стенок волокон и приводят к образованию волокнистых масс, содержащих вещества, возникшие вследствие разрушения стенок волокон. Из-за присутствия веществ, полученных вследствие разрушения стенок волокон, таких как мелкая щепа, механическая целлюлоза может не иметь требований по качеству для некоторых применений. Мелкая щепа представляет собой мелкие частицы волокна, которые более короткие, чем обычные волокна древесины. Как правило, выход в способах механического приготовления целлюлозы находится в диапазоне 92-98%. В способах исключительно механического приготовления целлюлозы, при отсутствии химических добавок, не происходит никаких потерь древесных волокон, вызванных химической реакции варки.

[6] Другие способы, сочетающие механическую очистку и химическую обработку, аналогичные, но не ограниченные, химическому получению целлюлозы, известны как варка полуцеллюлозной массы и химико-механическое получение целлюлозы. В химико-механическом получении целлюлозы используют химикаты перед стадией очистки, для сдерживания разрыва клеточных стенок волокна в ходе очистки. Ограничение разрыва клеточных стенок волокна в ходе очистки приводит к образованию целлюлозы более высокого качества. Применяемые нагрузки химикатами относительно низки и составляют, например, как правило, 1-4% химиката на массу древесной стружки для химико-механического получения целлюлозы, по сравнению с химическим получением целлюлозы, при которой нагрузки химикатами обычно составляют примерно 15-25%, и поэтому химические реакции требуют значительно меньшего времени реакции, что, таким образом, снижает потребность в варочном сосуде, специально сконструированном для химической варки.

[7] При варке полуцеллюлозной массы применяют более высокие нагрузки химикатами (обычно 4-7%), по сравнению с химико-механическим получением целлюлозы (1-4%), и еще более низкие нагрузки химикатами, по сравнению с химическим получением целлюлозы (примерно 15-25%). При варке полуцеллюлозной массы применяемая нагрузка химикатами достаточно высока для требуемого варочного сосуда, аналогичного варочным сосудам, используемым в химическом получении целлюлозы; однако, нагрузка не достаточно высока для высвобождения волокон, без использования механических рафинеров, которые используются при механическом получении целлюлозы. Выход, как от полухимического, так и от химико-механического способа получения целлюлозы является промежуточным между выходом от химического получения целлюлозы и от механического получения целлюлозы. В частности, химико-механическое получение целлюлозы достигает выходов в диапазоне 80-92%, а варка полуцеллюлозной массы достигает выходов 70-85%.

[8] Чаще всего, при полухимическом и химическом способе получения целлюлозы, лигноцеллюлозное сырье подвергается предварительной пропарке в пропарочной камере. При добавлении варочных химикатов, варочные химикаты могут быть добавлены в ходе или после предварительной пропарки, а лигноцеллюлозный материал подают на стадию варочной установки. В зависимости от способа, для создания напорный затвор используют насосы высокого давления или прижимные винты. Напорный затвор также может называться прижимным уплотнением. Напорный затвор расположен между стадией атмосферного процесса и стадией сверхатмосферного давления (такой как стадия варки) системы. В некоторых установках также имеется стадия промывки стружки. Стадия промывки стружки включена в систему для удаления песка, камней и других материалов, вредных для лигноцеллюлозного материала, перед варкой и очисткой. За счет использования стадии промывки стружки, перерывы на уборку и техническое обслуживание оборудования на стадии, следующей за промывкой стружки, могут быть повышены. Также возможно, чтобы стадия промывки стружки могла способствовать повышению срока службы размалывающих дисков, используемых на стадии очистки.

[9] Известный химико-механический способ и способ варки полуцеллюлозной массы обычно включают в себя стадии способа, которые осуществляют при атмосферном давлении, и стадии, осуществляемые при сверхатмосферных давлениях. Это разделение стадий, осуществляемых при различных давлениях, возможно за счет использования напорного затвора или прижимного уплотнения. Напорный затвор или прижимное уплотнение чаще всего, достигаются за счет введения стадии сжатия. Прижимные винты, также называемые напорными шнековыми питателями, могут быть использованы на стадии сжатия. Использование прижимных винтов или напорных шнековых питателей позволяет подавать лигноцеллюлозный материал из атмосферных стадий процесса на стадии повышенных или сверхатмосферных давлений процесса. Стадии повышенных или сверхатмосферных давлений могут представлять собой рафинер под давлением или стадию варки под давлением (варочный сосуд под давлением). На стадии сжатия, лигноцеллюлозный материал сжимается, но природа лигноцеллюлозного материала не меняется. Также можно использовать вращающийся клапан, или даже шламовый насос высокого давления для достижения разделения и соответствующий напорный затвор или прижимное уплотнение.

[10] Известные способы химико-механического получения целлюлозы могут включать в себя один или несколько стадий механической предварительной обработки лигноцеллюлозного материала. Такие стадии механической предварительной обработки влекут за собой изменения природы лигноцеллюлозного материала, такие как выщелачивание или волокнообразование. В одном из типов процессов предварительной обработки, лигноцеллюлозный материал можно подавать через прижимное винтовое устройство для достижения требуемого уровня выщелачивания лигноцеллюлозного материала. Здесь выщелачивание называется частичным расслаиванием структуры лигноцеллюлозного материала в продольном направлении, без повреждения волокна. В упомянутом другом способе, выщелачивание представляет собой раскрытие структур волокон и частичный разрыв куска лигноцеллюлозного материала, для повышения площади поверхности лигноцеллюлозного материала. Выщелачивание в дальнейшем влечет за собой удаление вредных веществ, таких как смолы, коллоидные соединения и растворенные материалов. Удаление отстоявшихся жидкостей между отдельными кусками лигноцеллюлозного материала повышает консистентность и гомогенизацию. Сжимаемые объемы лигноцеллюлозного материала вытесняют воздух, захваченный в пустотах.

[11] Известные способы для варки полуцеллюлозной массы с использованием прижимных винтов не влекут за собой выщелачивания лигноцеллюлозного материала. В других известных способах механического и химико-механического получения целлюлозы, стадии волокнообразования используются для предварительной обработки лигноцеллюлозного материала. Волокнообразование может быть выполнено с помощью механических рафинеров. В известных способах варки полуцеллюлозной массы, как обсуждалось здесь, такие стадии механической предварительной обработки, как волокнообразование, не применяются.

[12] Обычно в химико-механических способах и в варке полуцеллюлозной массы, химикаты применяются после механического сжатия, или, в случае только химико-механического получения целлюлозы, после механической предварительной обработки лигноцеллюлозного материала. Химикаты, используемые в химико-механическом способе и в варке полуцеллюлозной массы, могут включать в себя, но не быть ограниченными, щелочно-перекисные, щелочно-сульфитные, щелочные и на основе едкого натра варочные химикаты, щавелевую кислоту, или другие кислотные соединения, используемые для вываривания, и воду, в зависимости от природы процесса.

[13] Тогда как способы варки полуцеллюлозной массы могут содержать сжатие лигноцеллюлозного материала, сжатие не осуществляют с помощью оборудования, которое сжимает лигноцеллюлозный материал до уровня выщелачивания.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[14] Заявитель обнаружил, что существующие полухимические способы, которые содержат сжатие, имеют недостаток, состоящий в неоднородном и неравномерном распределении химикатов, из-за изменения размеров лигноцеллюлозных частиц и неполной абсорбции химикатов в лигноцеллюлозный материал перед дополнительной обработкой.

[15] Настоящее раскрытие в основном относится к попытке обратиться к и исправить недостатки стандартных химикатов и способов варки полуцеллюлозной массы, с точки зрения диффузии и абсорбции химикатов в лигноцеллюлозный материал при или сразу после сжатия, что, таким образом, уменьшает время продолжительности стадии варки и рабочую температуру, а также уменьшает необходимое время вываривания химиката. Для повышения диффузии и абсорбции химикатов в лигноцеллюлозный материал при сжатии или сразу после него, настоящее раскрытие стремится обеспечить усовершенствованную систему и способ для варки полуцеллюлозной массы и химического получения целлюлозы. Данное раскрытие в основном относится к системе и способу получения целлюлозы из лигноцеллюлозного материала после того, как лигноцеллюлозный материал был подвергнут механической предварительной обработке перед варкой. В частности, раскрытая система и способ направлены на получение целлюлозы из лигноцеллюлозного материала, который был подвергнут сжатию, выщелачиванию и удалению экстрактивных веществ, сопровождаемому химическим добавлением вещества, волокнообразованием, варкой и дополнительной механической очисткой. Перед этим раскрытием, способ варки полуцеллюлозных масс не имел этапа выщелачивания. Этап выщелачивания не был включен при варке полуцеллюлозной массы, поскольку оборудования, сконфигурированного для приложения достаточного сжатия и сдвигающих усилий, необходимых для инициирования процесса дефибрирования, не существовало. Изобретение позволяет более эффективно и равномерно абсорбировать жидкость в лигноцеллюлозный материал. Волокнообразование лигноцеллюлозного материала перед варкой не было доступно для способов варки целлюлозы, из-за высокой энергии, требуемой для механического получения целлюлозы, в частности, волокнообразования. Из-за высокой требуемой энергии, стандарт для механической очистки состоял в полной обработке лигноцеллюлозного материала до получения целлюлозы, а не в остановке на стадии волокнообразования, где для получения целлюлозы могла бы потребоваться дополнительная обработка. Заявитель раскрыл, что путем добавления этапа размочаливания в обработку лигноцеллюлозного материала перед этапом варки, может быть достигнута повышенная диффузия и абсорбция химиката в лигноцеллюлозный материал. При повышении диффузии и абсорбции химиката в лигноцеллюлозный материал, может потребоваться меньшее количество химиката и меньшее время выдержки на этапе варки.

[16] Выщелачивание может быть достигнуто при применении прижимного винтового устройства с высокой силой прижатия, которое чаще всего устанавливают перед этапом применения химиката и этапом варки. Волокнообразование может быть достигнуто с помощью дискового рафинера.

[17] Не привязываясь к теории, можно сказать, что выщелоченный или размочаленный лигноцеллюлозный материал обеспечивает повышенную площадь поверхности, которая повышает распределение и абсорбцию химикатов в лигноцеллюлозный материал для проведения химической реакции ниже по ходу процесса относительно стадии варки. Заявитель обнаружил, что это повышенное распределение и абсорбция химикатов уменьшает время, требуемое на стадии варки, то есть, снижает время выдержки стадии варки. При снижении времени выдержки стадии варки, больший выход может быть достигнут, с использованием существующего оборудования для варки. Однако, если требуется установить новое оборудование для варки, то новое оборудование для варки может быть меньшим по размеру. Другое преимущество настоящего изобретения состоит в более низкой рабочей температуре стадии варочной установки и в пониженном количестве варочных химикатов, которые могут быть необходимы. При сопоставлении с известными химикатами или способами варки полуцеллюлозной массы, раскрытый способ может иметь более короткое, - до 70%, или до 60% или до 50% время вываривания. Задачей настоящего изобретения является снижение размера варочного сосуда. Другой задачей настоящего изобретения является уменьшение количества используемых химикатов на 5-15%. Еще одной задачей настоящего изобретения является снижение температуры в варочной установке на 10-15°C.

[18] В случаях, когда используется стадия выщелачивания, химическое добавление вещества осуществляют после сжатия и выщелачивания, но перед тем, как предварительно обработанный лигноцеллюлозный материал попадет на стадию варки. Является предпочтительным, чтобы химикаты добавляли на разгрузочном конце прижимного винтового устройства. Разгрузочный конец прижимного винтового устройства находится там, где начинается ослабление сжатия лигноцеллюлозного материала. При добавлении химикатов там, где начинается ослабление сжатия лигноцеллюлозного материала, химикаты могут быть легче выдавлены в расширяющийся лигноцеллюлозный материал.

[19] В случаях, когда используются, как стадии выщелачивания, так и стадии волокнообразования, химическое добавление вещества может быть распределено между любым местоположением перед стадией варки. Химикаты могут быть добавлены в установку для размочаливания волокон на уровне входного отверстия, в других местоположениях в установке для размочаливания волокон, или после установки для размочаливания волокон. Тогда как в установке для размочаливания волокон лигноцеллюлозный материал разбивается на крупноволокнистые частицы (также называемые волокнами) и пучки волокон. При открытии волоконной матрицы из крупных волокон, варочные химикаты могут легче проникать и диффундировать в волокна лигноцеллюлозного материала, и эффективность варки может быть повышена. В результате повышенной эффективности варки, потребление химиката может быть снижено. В качестве дополнительного результата способов согласно этому раскрытию, температура варки может быть снижена, а время реакции в варочной установке может быть сокращено. После выхода из установки для размочаливания волокон, крупные волокна могут быть направлены в варочный сосуд, и т.п. оборудование, где могут быть добавлены дополнительные варочные химикаты. После варки, вываренный лигноцеллюлозный материал дополнительно обрабатывают на стадии механической обработки, такой как механический рафинер. Дополнительная обработка на стадии механической обработки позволяет провести измельчение и разделение волокон в вываренном лигноцеллюлозном материале.

[20] Другой примерный вариант осуществления раскрытия включает в себя волокнообразование перед варкой без предварительного выщелачивания. В этих вариантах осуществления подогретый и промытый лигноцеллюлозный материал может быть направлен непосредственно в установку для размочаливания волокон или может быть пропущен через прижимной винт, напорный шнековый питатель, и т.п., а затем в установку для размочаливания волокон. Установка для размочаливания волокон может представлять собой механический рафинер. В установке для размочаливания волокон, лигноцеллюлозный материал разбивается на крупные волокна и пучки волокон. Разбивание лигноцеллюлозного материала на волокна или пучки волокон обеспечивает повышенную площадь поверхности для проникновения и диффузии варочных химикатов в лигноцеллюлозный материал. Химикаты могут быть добавлены в установку для размочаливания волокон на уровне входа, либо в других местах в установке для размочаливания волокон.

[21] Лигноцеллюлозный материал, как правило, подвергается, как химической, так и механической обработке в ходе тонкого измельчения из древесной стружки, с образованием пучков волокон, а затем в ходе фибрилляции отдельных волокон. Здесь термин «фибрилляция» описывает внешнее разрушение поперечных связей между поверхностными слоями волокна, которое приводит к частичному отделению волокон или небольших кусков внешних слоев волокна, и внутренних или поперечных связей между соседними слоями внутри волокна, и обычно возникает в ходе механической очистки суспензии целлюлозы.

[22] Одна задача данного раскрытия состоит в снижении времени выдержки (времени реакции) на начальном этапе делигнификации, за счет усиления диффузии и абсорбция химикатов в лигноцеллюлозный материал. Эта усиленная диффузия и абсорбция химикатов в значительной степени возникает в результате обеспечения большей площади поверхности и более коротких диффузионных путей для химикатов при первом введении химикатов в лигноцеллюлозный материал.

[23] Возможные дополнительные выгоды изобретения состоят в облегчении удаления экстрактивных веществ и других вредных веществ, таких как коллоидные материалы и неорганические и органические растворенные твердые вещества, из лигноцеллюлозного материала перед добавлением химического вещества и варкой. Таким образом, эффективность стадии варки повышается, а скорость добавления химического вещества понижается.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

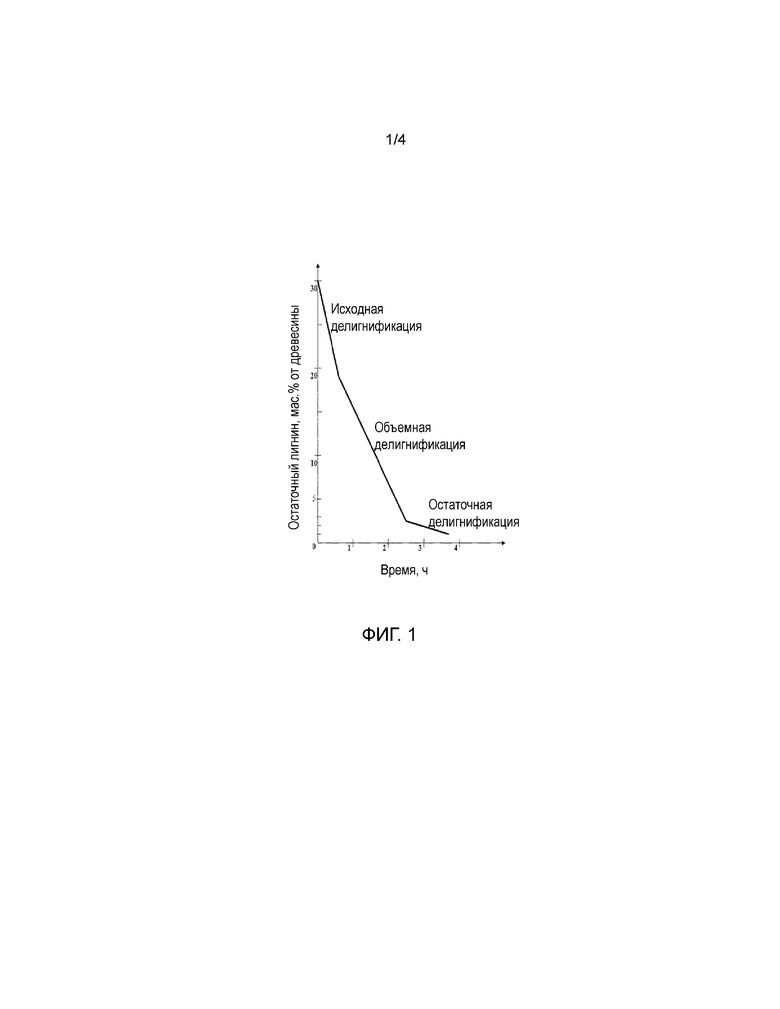

[24] ФИГ.1 представляет собой принципиальный график времени выдержки в химическом способе и способе варки полуцеллюлозной массы.

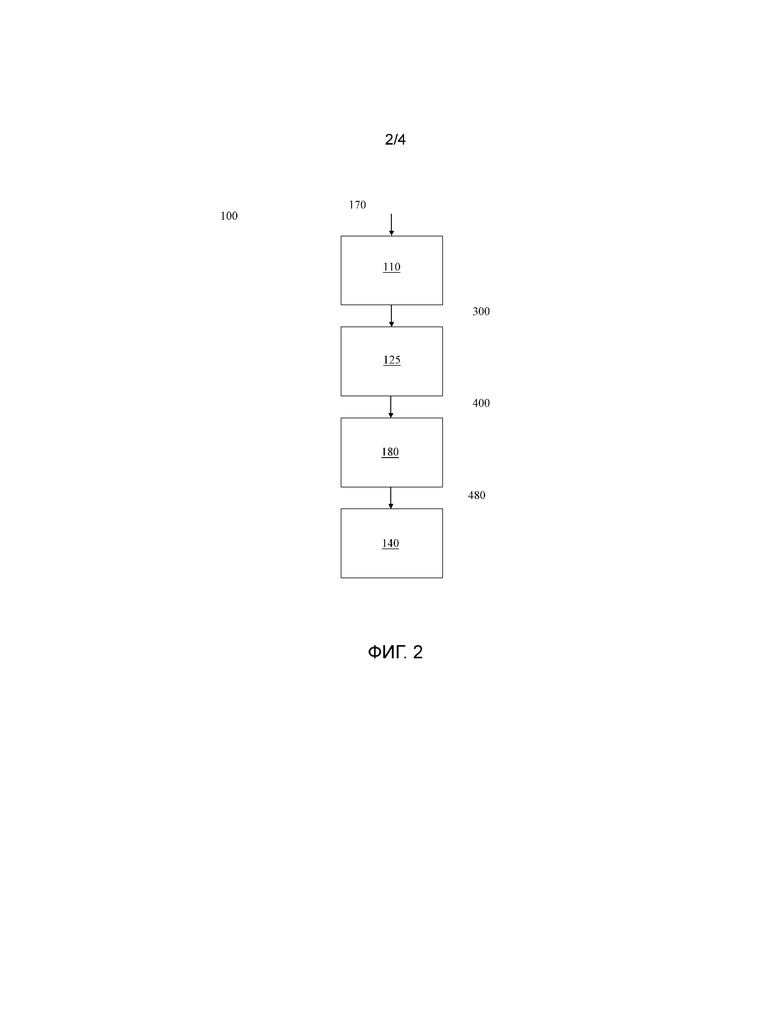

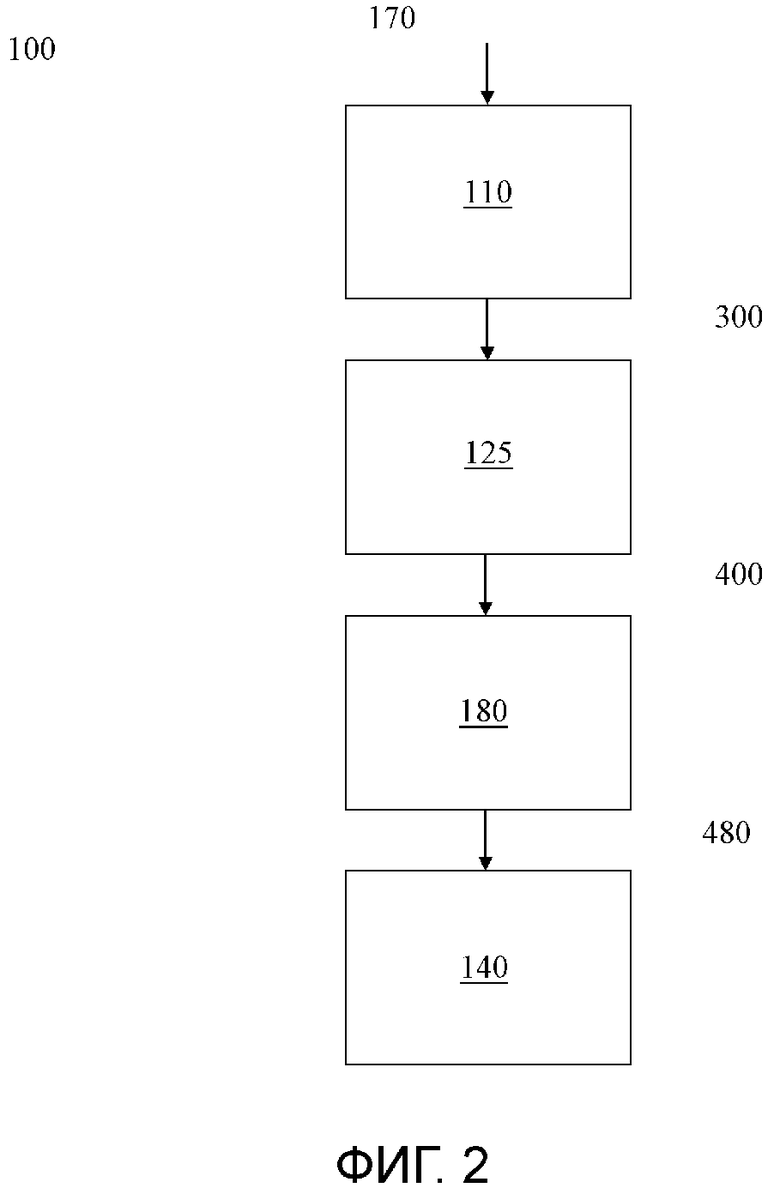

[25] ФИГ.2 представляет собой схему технологического процесса способа, включающего в себя сжатие и выщелачивание, без волокнообразования перед варкой.

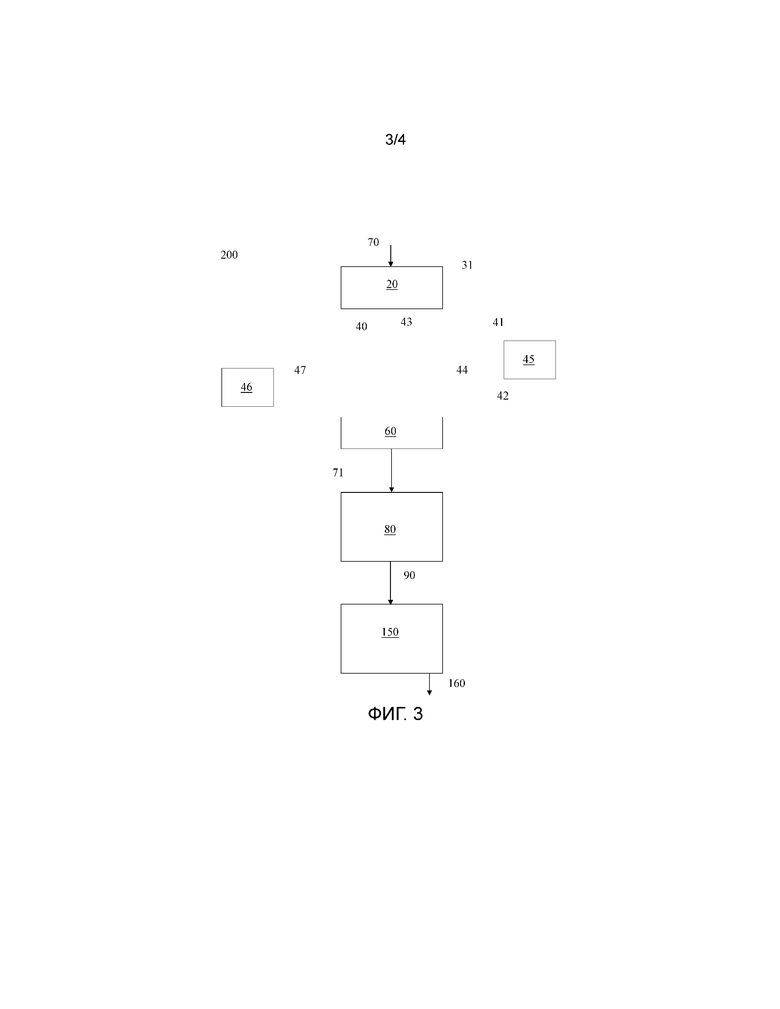

[26] ФИГ.3 представляет собой схему технологического процесса способа, раскрытого со сжатием, выщелачиванием и удалением экстрактивных веществ, плюс волокнообразование перед варкой.

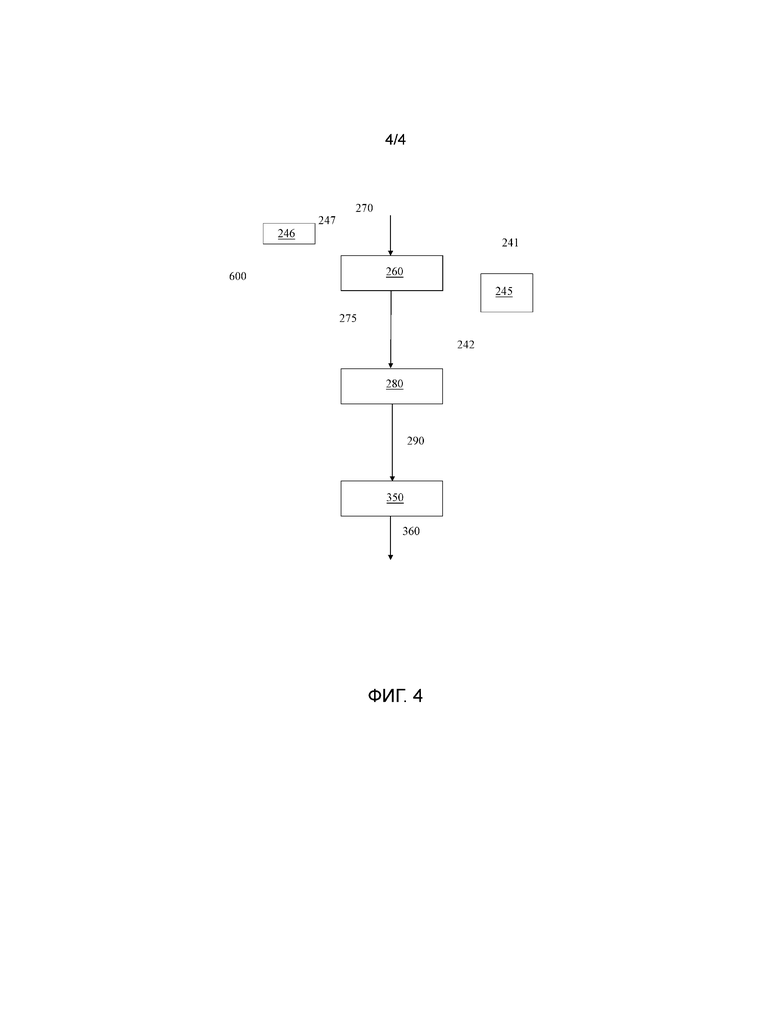

[27] ФИГ.4 представляет собой схему технологического процесса способа, раскрытого без сжатия, выщелачивания и удаления экстрактивных веществ, но с волокнообразованием перед варкой.

ПОДРОБНОЕ ОПИСАНИЕ

[28] Данное раскрытие в основном относится к системе и способу получения целлюлозы из лигноцеллюлозного материала после того, как лигноцеллюлозный материал претерпел сжатие (опрессовку), выщелачивание и удаление экстрактивных веществ, полученных в ходе сжатия и выщелачивания, сопровождаемого химическим добавлением вещества, волокнообразованием, варкой (готовкой) и дополнительной механической очисткой.

[29] Следующее подробное описание предпочтительных вариантов осуществления представлено лишь в иллюстративных и описательных целях и не должно рассматриваться как исчерпывающее, или ограничивающее объем и сущность изобретения. Варианты осуществления были выбраны и описаны для наилучшего разъяснения принципов изобретения и его практического применения. Обычному специалисту в данной области техники должны быть понятны многие варианты, которые могут быть созданы для изобретения, раскрытого в данной спецификации, без отступления от объема и сущности изобретения.

[30] ФИГ.1 представляет собой график времени выдержки лигноцеллюлозного материала и химикатов для химического способа и способа варки полуцеллюлозной массы. Время выдержки, также называемое временем реакции, важно для делигнификации лигноцеллюлозного материала. Ось X на ФИГ.1 представляет собой время в часах, тогда как ось y представляет собой остаточный лигнин, который выражен как массовый процент («мас.%») от древесины. Время реакции для химического способа и способа варки полуцеллюлозной массы, как показано на ФИГ.1, содержит три этапа. Три этапа представляют собой «исходную делигнификацию», «объемную делигнификацию» и «остаточную делигнификацию».

[31] Приблизительно тридцать процентов (30%) лигноцеллюлозного материала составляет лигнин. Целью химического способа и способа варки полуцеллюлозной массы является снижение содержания лигнина, присутствующего в целлюлозном продукте, полученном из лигноцеллюлозного материала. Снижение содержания лигнина в лигноцеллюлозном материале начинается при предварительном нагреве и на этапе пропитки, называемым «начальной делигнификацией». Время реакции для начальной делигнификации начинается с нагрева и пропитки лигноцеллюлозного материала химикатами. Продолжительность времени реакции начальной делигнификации определяется по диффузии химикатов в стенки волокна лигноцеллюлозного материала.

[32] Второй этап делигнификации, - обычно этап, имеющий наибольшую продолжительность, и где удаляется наибольшая доля лигнина, представляет собой «делигнификация по объему». Делигнификация по объему рассматривается в большей мере как способ готовки. В ходе делигнификации по объему, время реакции обычно бывает наибольшим, и в значительной степени зависит от химических реакций лигнина и варочных химикатов. Температура лигноцеллюлозного материала и варочных химикатов, обычно температура на этом этапе бывает максимальной, а также концентрация варочных химикатов обычно представляет собой максимальную концентрацию химикатов, влияя на реакцию между лигнином и варочными химикатами, и поэтому влияет на время реакции. В результате высокой температуры и высокого уровня концентрации химиката, а также максимального времени реакции, большая часть лигнина удаляется в ходе делигнификации по объему.

[33] Третий этап делигнификации представляет собой «остаточную делигнификацию». Обычно остаточная делигнификация возникает после этапа варки в ходе отбеливание и стадий промывки. Отбеливающие химикаты, добавляемые к сваренному или приготовленному лигноцеллюлозному материалу по меньшей мере до некоторой степени, обеспечивает делигнификацию. Обычно, наименьшая процентная доля делигнификации возникает на этап остаточной делигнификации.

[34] ФИГ.2 показывает процесс 100, где лигноцеллюлозный материал 170 попадает на этап 110 промывки и осушки. На этапе 110 промывки и осушки, лигноцеллюлозный материал 170 промывают, для удаления примесей из лигноцеллюлозного материала 170, сопровождаемого стадией осушки, где избыточная жидкость может быть удалена перед этапом 125 сжатия, выщелачивания и химического добавления вещества, что, таким образом, приводит к образованию сжатого, выщелоченного и пропитанного лигноцеллюлозного материала 400.

[35] На этапе 125 сжатия, выщелачивания и химического добавления вещества может быть использовано несколько устройств или одно устройство сжатия и вымачивания, такое как напорный шнековый питатель, например MSD Impressafiner®, выпускаемый компанией Andritz, Inc., Альфаретта, Джорджия, или другое устройство, подходящее, как для сжатия, так и для вымачивания промытого и высушенного лигноцеллюлозного материала 300. Важно иметь промытый и высушенный лигноцеллюлозный материал 300, сжимаемый устройством, способным достигать по меньшей мере коэффициента сжатия 2,5-1, или коэффициента сжатия 4-1, или коэффициента сжатия 5-1 (включая все коэффициенты сжатия между ними). Коэффициент сжатия задается как отношение объема на входе зоны сжатия к объему на выходе зоны сжатия. Такой коэффициент сжатия способствует достаточной опрессовке промытого и высушенного лигноцеллюлозного материала 300, для обеспечения надлежащей химической абсорбции.

[36] Устройство, используемое для сжатия, может быть дополнительно использовано для выщелачивания, или отдельное устройство может быть использовано для стадии выщелачивания. Выщелачивание допускает размягчение и разделение лигноцеллюлозного материала на его составные части (волокна) путем применения физической механической обработки. Выщелачивание приводит к разрыву лигноцеллюлозного материала на волокна или обычно называемую «спичечную соломку». Выщелачивание повышает площадь поверхности, пригодную для абсорбции химикатов. Если для сжатия и выщелачивания используются несколько устройств, следует позаботиться о поддержании сжатой формы промытого и высушенного лигноцеллюлозного материала 300, когда промытый и высушенный лигноцеллюлозный материал 300 подвергается выщелачиванию. Важно поддерживать давление (вследствие сжатия) и осуществлять выщелачивание промытого и высушенного лигноцеллюлозного материала 300 перед добавлением химиката.

[37] Добавление таких химикатов, как не ограниченные белый щелок, черный щелок, зеленый щелок, щелочные химикаты, сульфитные химикаты, вода или другие химикаты, подходящие для варки или готовки, необходимо осуществить сразу после того, как промытый и высушенный лигноцеллюлозный материал 300 был выщелочен, с образованием волокон и пучков волокон, но еще в состоянии сжатия. Сразу после введения химикатов, силы сжатия могут быть высвобождены, позволяя вдавливать химикаты в клетки выщелоченных волокон, что, таким образом, приводит к образованию сжатого, выщелоченного и пропитанного лигноцеллюлозного материала 400. При введении химикатов только после выщелачивания и при состоянии сжатия, объем химиката, абсорбированного промытым и высушенным лигноцеллюлозным материалом 300, будет больше, чем в известных способах, где химикаты добавляют после одного сжатия или после одного выщелачивания. Другим термином для этой абсорбции химикатов на этом этапе является «пропитка».

[38] Этап варочной установки 180 может быть осуществлен в непрерывном или в порционном режиме. Если используется непрерывный режим, может функционировать одна варочная установка или несколько варочных установок, установленных последовательно или параллельно. Если используется порционный режим, то несколько варочных установок работают поочередно, для адаптации к непрерывной подаче сжатого, выщелоченного и пропитанного лигноцеллюлозного материала 400 на этап варочной установки 180 и к непрерывной подаче сваренного лигноцеллюлозного материала 480 с этапа варочной установки 180.

[39] На этапе варочной установки 180, варочный сосуд функционирует при температурах 120-190°C, в зависимости от обрабатываемого лигноцеллюлозного материала. Варочный сосуд может иметь горизонтальную, вертикальную или наклонную ориентацию. Дополнительно, варочный сосуд может функционировать в прямоточном или противоточном режиме или в сочетании прямоточного и противоточного режима. В этом контексте, прямоточный поток в сосуде означает, что поток твердого материала происходит в том же направлении, что и любая добавленная жидкость. Также, варочный сосуд может функционировать при высокой или низкой консистентности, выраженной как отношение щелока к древесине (L/W). Обычно отношения L/W находится в диапазоне 2,0-5,0, но возможны и диапазоны 1,5-9,0. Если используется вертикальный варочный сосуд, то для варочного сосуда можно иметь сжатый, выщелоченный и пропитанный лигноцеллюлозный материал 400, попадающий в варочный сосуд наверху варочного сосуда, и удаляемый из варочного сосуда внизу, или наоборот. Если используется горизонтальный варочный, то сжатый, выщелоченный и пропитанный лигноцеллюлозный материал 400 входит на одном конце и выпускается на противоположном конце. Если используется наклонный варочный сосуд, то сжатый, выщелоченный и пропитанный лигноцеллюлозный материал 400 может входить на любом конце и выпускаться с противоположного конца.

[40] Вываренный лигноцеллюлозный материал 480 из этапа варочной установки 180 подают на этап дальнейшей обработки 140. Этап дальнейшей обработки 140 может включать в себя несколько операций, включающих в себя, но не ограниченных, механическую очистку, промывку, отбеливание, и т.д. Для получения целлюлозы, подходящей для бумаги, картона или других известных конечных применений. В этом варианте осуществления перед этапом варочной установки 180 нет никакого этапа размочаливания.

[41] В известных способах использование сжатия без выщелачивания сопровождается химическим добавлением вещества и варкой, а затем дополнительной обработкой, такой как очистка. В другом известном способе выщелачивание без сжатия сопровождается химическим добавлением вещества и варкой, а затем дополнительной обработкой, такой как механическая очистка. В использовании способа по этому раскрытию можно снизить время прохождения варочной установки до 50%, до 40%, до 20%, до 10%, при получении того же качества целлюлозы, что и в известных способах. При снижении времени пребывания в варочном сосуде, может быть достигнуто повышение выхода, что, таким образом, повышает объем выпуска целлюлозы из существующего оборудования до 50%, до 40%, до 20%, до 10%.

[42] При внедрении раскрытого способа, потребление химиката в варочном сосуде может быть снижено на 5-15%, 8-12%, по сравнению с известными способами, когда время и температура в варочном сосуде поддерживаются такими же, что и в известных способах. Снижение потребления химиката может привести к снижению эксплуатационных расходов, при поддержании объема производства целлюлозы и качества целлюлозы.

[43] В другом воплощении способа, за счет поддержания времени пребывания (времени реакции) в варочном сосуде, можно снизить температуру варочной установки на 10-15°C, по сравнению с известными способами. Эксплуатация варочного сосуда при более низких температурах может привести к снижению потребление пара для нагрева варочного сосуда и его содержанию, при получении того же объема целлюлозы и поддержании того же качества целлюлозы. В таких случаях, эксплуатационные расходы, относящиеся к получению и потреблению пара, могут быть снижены.

[44] При внедрении раскрытого способа также можно снизить размер варочного сосуда. Меньший варочный сосуд может снизить стоимость обязательных капиталовложений, при обеспечении того же объема целлюлозы, обладающей теми же свойствами целлюлозы, что и известные способы.

[45] ФИГ.3 показывает предварительную стабилизацию режима работы с помощью процесса сжатия 200, где лигноцеллюлозный материал 70 подают на этап сжатия и выщелачивания 20. Сходные ссылочные позиции, используемые на ФИГ.3, соответствуют сходным этапам или линиям из ФИГ.2, если не указано иное.

[46] Перед подачей на этап сжатия и выщелачивания 20, лигноцеллюлозный материал 70 может быть промыт, высушен и предварительно пропарен для удаления примесей. Лигноцеллюлозный материал 70, с или без какого-либо одного или нескольких из этапов промывки, осушки и предварительной пропарки этап, может быть подан на этап сжатия и выщелачивания 20, где образуется сжатый и выщелоченный лигноцеллюлозный материал 40. В результате этапа сжатия и выщелачивания 20, могут быть получены и удалены экстрактивные вещества и примеси 31. Удаленные экстрактивные вещества и примеси 31 могут быть накоплены в виде отдельного парового продукта для дополнительной обработки. Растворитель, который может быть добавлен на этапе сжатия и выщелачивания 20, содействует удалению экстрактивных веществ. Является желательным удаление экстрактивных веществ после этапа сжатия и выщелачивания 20, поскольку после этапа сжатия и выщелачивания 20 экстрактивные вещества присутствуют при их максимальных концентрациях перед добавлением других обрабатывающих химикатов. Является возможным, чтобы было использовано одиночное устройство для сжатия и выщелачивания, такое как напорный шнековый питатель, например, устройство MSD Impressafiner®, поставляемое компанией Andritz, Inc., Альфаретта, Джорджия, или другое устройство, подходящее для сжатия, выщелачивания и удаления экстрактивных веществ, или несколько устройств, для достижения сжатия, выщелачивания и удаления экстрактивных веществ.

[47] Из этапа сжатия и выщелачивания 20 сжатый и выщелоченный лигноцеллюлозный материал 40 поступает на этап 60 размочаливания волокон. Перед этапом размочаливания волокон 60, варочные химикаты 45 для делигнификации могут быть добавлены через линии 41 и 43 химического добавления вещества. Этап 60 размочаливания волокон может включать в себя одну или более установок для размочаливания волокон и подвергается волокнообразованию (также называемому размочаливанию). Также можно добавлять варочные химикаты 45 на этапе 60 размочаливания волокон, специально на уровне входного отверстия установки для размочаливания волокон через линии 41 и 44 химического добавления веществ. В некоторых случаях линии 41 и 42 химического добавления вещества могут быть использованы для добавления варочных химикатов 45 после этапа 60 размочаливания волокон. Можно добавлять химикаты 46 для защиты волокон через линия 47 для химикатов для защиты волокон перед этапом 60 размочаливания волокон. Химикаты для защиты волокон размягчают лигнин между волокнами, предусматривая разделение волокон, которое имеет место в межклеточных пластинках (область высокого содержания лигнина между отдельными волокнами), вместо стенок клеток волокон.

[48] Сразу на этапе 60 размочаливания волокон, сжатый и выщелоченный лигноцеллюлозный материал 40 обрабатывают с помощью установки для размочаливания волокон, для получения размочаленного материала 71. Размочаленный материал 71 обычно состоит из крупных волокон и пучков волокон. Крупные волокна обладают пониженным размером частиц, что допускает легкую делигнификацию на последующих этапах обработки. Из этапа 60 размочаливания волокон размочаленный материал 71 поступает на этап варочной установки 80. Является желательным, чтобы избыточную жидкость в размочаленном материале 71 можно было удалять перед подачей размочаленного материала 71 на этап варочной установки 80. В зависимости от применения, волокнообразование может быть проведено при повышенном давлении насыщенного пара или при атмосферных условиях.

[49] Размочаленный материал 71 подают на этап варочной установки 80, где он контактирует с варочными химикатами 45 и подвергается делигнификации, то есть, размочаленный материал 71 подвергается удалению лигнина из твердой части размочаленного материала 71. Сразу после обработки и делигнификации размочаленного материала 70 на этапе варочной установки 80, образуется вываренный материал 90. Этап варочной установки 80 может функционировать в непрерывном или порционном режиме. Если используется непрерывный режим, то одна или несколько варочных установок может функционировать последовательно или параллельно. Если используется порционный режим, то несколько варочных установок работают поочередно, для адаптации непрерывной передачи размочаленного материала 71 на этап варочной установки 80 и непрерывного выпуска вываренного материала 90 из этапа варочной установки 80 на дополнительных этапах очистки 150.

[50] Из этапа варочной установки 80 вываренный материал 90 может переходить к дальнейшим способам механического получения целлюлозы, идентифицируемым здесь как дополнительный этап очистки 150. Дополнительный этап очистки 150 может включать в себя, но не быть ограниченным, механическую очистку, отбеливание, промывку и другие конкретные способы для получения целлюлозы 165.

[51] На этапе варочной установки 80, варочный сосуд функционирует при температурах 120-190°C, в зависимости от обрабатываемого лигноцеллюлозного материала. Варочный сосуд может иметь горизонтальную, вертикальную или наклонную ориентацию. Дополнительно, варочный сосуд может функционировать в прямоточном или противоточном или в сочетании прямоточного и противоточного режима. В этом контексте, прямоточный поток в сосуде означает поток твердого вещества, текущий в том же направлении, что и любая добавленная жидкость.

[52] Если используется вертикальный варочный сосуд, то возможно, чтобы варочный сосуд имел размочаленный материал 71, входящий в варочный сосуд в верхнюю часть варочного сосуда, и чтобы он удалялся из варочного сосуда в нижней части, или наоборот. Если используется горизонтальный варочный сосуд, размочаленный материал 71 попадает на один конец и выпускается на противоположном конце. Если используется наклонный варочный сосуд, размочаленный материал 71 может попадать на любой конец и выходить с противоположного конца. Варочный сосуд и операция может представлять собой варочный сосуд и операцию, известную из уровня техники, такие как описанные в US 8,262,851, полностью включенном в настоящий документ посредством ссылки.

[53] ФИГ.4 представляет собой схему технологического процесса способа предварительного выдерживания при заданных условиях без сжатия 600. Между способами согласно ФИГ.2, ФИГ.3 и ФИГ.4. Существуют сходства, где возможные ссылочные позиции, используемые на ФИГ.4, соответствуют аналогичным этапам или линиям на ФИГ.2 или на ФИГ.3.

[54] Лигноцеллюлозный материал 270 подают на этап 260 размочаливания волокон без предварительного выщелачивания лигноцеллюлозного материала 270. Этап 260 размочаливания волокон включает в себя по меньшей мере одну установку для устройства для размочаливания волокон. Перед подачей на этап 260 размочаливания волокон, лигноцеллюлозный материал 270 может быть промыт, высушен и предварительно пропарен. Лигноцеллюлозный материал 270 может быть промыт для удаления примесей, сопровождаемых стадией осушки, где избыточная жидкость может быть удалена перед подачей на этап 260 размочаливания волокон. Можно добавлять химикаты для защиты волокон 246 по линии 247 для химиката для защиты волокон, перед этапом 260 размочаливания волокон. Химикаты для защиты волокон размягчают лигнин между волокнами, что предусматривает разделение волокон, которое происходит в межклеточной пластинке (в области высокого содержания лигнина между отдельными волокнами), вместо стенки клетки волокна.

[55] Как и для предыдущего варианта осуществления, варочные химикаты 245 для делигнификации могут быть добавлены на этапе 260 размочаливания волокон по линии 241 химического добавления вещества или на этапе варочной установки 280 по линии 242 химического добавления вещества или по ним обеим. Добавление химиката 245 для вываривания, связанное с этапом 270 размочаливания волокон, может быть проведено до этапа 260 размочаливания волокон, на входе в установку для размочаливания волокон в рамках этапа 260 размочаливания волокон или после этапа 260 размочаливания волокон.

[56] Сразу на этапе 260 размочаливания волокон, лигноцеллюлозный материал 270 обрабатывают с помощью по меньшей мере одной установки для устройства размочаливания волокон, для получения крупных волокон. Крупные волокна обладают пониженным размером частиц, допускающим легкую делигнификацию на дальнейших этапах способа. Из этапа 260 размочаливания волокон размочаленный материал 275 передают на этап варочной установки 280. Размочаленный материал 275 был обработан на этапе 260 размочаливания волокон и имеет форму крупных волокон с пониженным размером частиц. Является желательным, чтобы избыточную жидкость в размочаленном материале 275 можно было удалить перед подачей размочаленного материала 275 на этап варочной установки 280.

[57] На этапе варочной установки 280, размочаленный материал 275 обрабатывают для делигнификации размочаленного материала 275. Этап варочной установки 280 может иметь по меньшей мере один варочный сосуд, и управление по меньшей мере одним варочным сосудом может быть таким, какое известно из уровня техники, такого как описанный в патенте US 8,262,851, полностью включенном в настоящий документ посредством ссылки. После делигнификации на этапе варочной установки 280, вываренный материал 290 выпускают из этапа варочной установки 280 и направляют на дополнительный этап очистки 350 для получения целлюлозы 365. Дополнительный этап очистки 350 может включать в себя механическую очистку, промывку, отбеливание или другие виды обработки, используемые при производстве желаемой целлюлозы.

[58] Раскрыт способ варки полуцеллюлозной массы для получения целлюлозы из лигноцеллюлозного материала, где лигноцеллюлозный материал принимается на этапе сжатия, выщелачивания и химического добавления вещества. Лигноцеллюлозный материал подвергается сжатию, выщелачиванию и химическому добавлению вещества на этапе сжатия, выщелачивания и химического добавления вещества, с образованием сжатого, выщелоченного и пропитанного лигноцеллюлозного материала. Сжатый, выщелоченный и пропитанный лигноцеллюлозный материал подают на этап варочной установки, где этап варочной установки содержит по меньшей мере один варочный сосуд, сконфигурированный для приема сжатого, выщелоченного и пропитанного лигноцеллюлозного материала. Нагрев варочного сосуда и его содержимого до температуры вываривания и поддержание при температуре вываривания в течение некоторого времени необходимо для получения вываренного лигноцеллюлозного материала. Вываренный лигноцеллюлозный материал подают на этап дальнейшей обработки, в котором вываренный лигноцеллюлозный материал подвергается по меньшей мере одному из механической очистки, промывки, отбеливанию, и в котором не происходит размочаливания или этапа размочаливания волокон перед этапом варочной установки. Сжатый и выщелоченный лигноцеллюлозный материал, подвергающийся сжатию и выщелачиванию, подвергают химической пропитке перед высвобождением из зоны сжатия. При использовании раскрытой системы, варочный сосуд функционирует при температуре на 10-15°C ниже, чем когда пропитка химикатом происходит только со сжатием или только с выщелачиванием. При использовании раскрытой системы, время пребывания в варочном сосуде на 50% ниже, или на 40% ниже, или 20% ниже, чем когда пропитка химикатом протекает только со сжатием или только с выщелачиванием. Потребление химиката для варки в варочном сосуде согласно раскрытию на 5-15% ниже, чем когда пропитка химикатом для варки происходит только при сжатии или только при выщелачивании.

[59] В некоторых вариантах осуществления лигноцеллюлозный материал подвергается промывке и осушке перед этапом сжатия и выщелачивания или этап сжатия, выщелачивания и химического добавления вещества. В некоторых вариантах осуществления за стадиями механической очистки, промывки и отбеливания может следовать обработан в варочной установке.

[60] Раскрыт способ варки полуцеллюлозной массы для варки целлюлозы из лигноцеллюлозного материала, где способ варки полуцеллюлозной массы содержит: подачу лигноцеллюлозного материала на этап сжатия и выщелачивания; сжатие и вымачивание лигноцеллюлозного материала, с образованием сжатого и выщелоченного лигноцеллюлозного материала; подачу сжатого и выщелоченного лигноцеллюлозного материала на этап размочаливания волокон, в котором присутствует одна или более установок для размочаливания волокон; размочаливание сжатого и выщелоченного лигноцеллюлозного материала, с образованием размочаленного материала; перенос размочаленного материала на этап варочной установки, причем этап варочной установки содержит по меньшей мере один варочный сосуд; приведение в контакт размочаленного материала, когда он находится на этапе варочной установки, с варочными химикатами, причем варочные химикаты вызывают делигнификацию размочаленного материала; делигнификацию размочаленного материала, с получением вываренного материала; перенос вываренного материала на дополнительный этап очистки, причем дополнительный этап очистки включает в себя одно или более из механической очистки, отбеливания, промывки и других конкретных способов для получения целлюлозы.

[61] В некоторых вариантах осуществления, этап сжатия и выщелачивания осуществляют в одном устройстве. При использовании раскрытого способа, этап варочной установки функционирует при температуре на 10-15°C ниже, чем когда пропитка химикатом протекает только при сжатии или только при выщелачивании. При использовании раскрытого способа, время пребывания на этапе варочной установки на 50% меньше, или на 40% меньше, или на 20% меньше, чем когда пропитка химикатом протекает только при сжатии или только при выщелачивании. Потребление химиката в раскрытом способе, означающее потребление химиката при предварительной обработке (сжатии, выщелачивании, химическом добавлении вещества) и в варочной установке согласно раскрытию, на 5-15% ниже, чем когда пропитка химикатом протекает только при сжатии или только при выщелачивании.

[62] В некоторых вариантах осуществления, лигноцеллюлозный материал подвергается промывке и осушка перед этапом сжатия и выщелачивания. По меньшей мере один вариант осуществления включает в себя добавление варочных химикатов по меньшей мере в одно из: до этапа размочаливания волокон, на этапе размочаливания волокон и после этапа размочаливания волокон. В некоторых вариантах осуществления за стадиями механической очистки, промывки, отбеливания может следовать обработка в варочной установке.

[63] Была задумана система варки полуцеллюлозной массы, содержащая этап размочаливания волокон и этап варочной установки, где лигноцеллюлозный материал подают на этап размочаливания волокон; этап размочаливания волокон включает в себя установку для устройства размочаливания волокон, сконфигурированное для приема лигноцеллюлозного материала, в котором лигноцеллюлозный материал размочаливают, с образованием размочаленного лигноцеллюлозного материала; этап варочной установки, включающий в себя устройство варочной установки, сконфигурированное для приема размочаленного лигноцеллюлозного материала; этап варочной установки сопровождается этапом механической очистки; и в котором размочаленный лигноцеллюлозный материал имеет форму крупноволокнистых частиц с открытой волоконной матрицей, подходящей для делигнификации на этапе варочной установки.

[64] В некоторых вариантах осуществления системы варки полуцеллюлозной массы, лигноцеллюлозный материал подают на этап сжатия, выщелачивания и удаления экстрактивных веществ перед этапом размочаливания волокон. Предполагается, что по меньшей мере в некоторых вариантах осуществления этап сжатия, выщелачивания и удаления экстрактивных веществ может быть выполнен с использованием одиночного устройства. В дополнение, некоторые варианты осуществления системы варки полуцеллюлозной массы могут включать в себя промывку и осушку лигноцеллюлозного материала перед этапом размочаливания волокон или даже перед этапом сжатия, выщелачивания и удаления экстрактивных веществ, который должен присутствовать.

[65] Для некоторых вариантов осуществления системы варки полуцеллюлозной массы, химикаты для защиты волокон могут быть добавлены к лигноцеллюлозному материалу в любой момент: перед, во время или после прохождения установки для устройства размочаливания волокон. Химическое добавление вещества может проходить во время, либо вне этапа размочаливания волокон. Дополнительно, это химическое добавление вещества может проходить даже при наличии этапа сжатия, выщелачивания и экстракционного удаления.

[66] В некоторых вариантах осуществления системы варки полуцеллюлозной массы избыточная жидкость из этапа размочаливания волокон может быть удалена перед этапом варочной установки. Для некоторых вариантов осуществления системы варки полуцеллюлозной массы механический этап очистки включает в себя (но не ограничен) любой один или более из стадии механической очистки, стадии промывки, стадии отбеливания. Был задуман способ варки полуцеллюлозной массы, содержащий: подачу лигноцеллюлозного материала на этап размочаливания волокон без предварительного выщелачивания; размочаливание лигноцеллюлозного материала на этапе размочаливания волокон, с образованием размочаленного лигноцеллюлозного материала; подачу размочаленного лигноцеллюлозного материала на этап варочной установки; добавление варочных химикатов по меньшей мере на один из этапов размочаливания волокон и варочной установки; делигнификацию размочаленного лигноцеллюлозного материала, когда он находится на этапе варочной установки, для получения вываренного материала; выведение вываренного целлюлозного материала из этапа варочной установки на этап дальнейшей обработки; в котором размочаленный лигноцеллюлозный материал имеет форму крупноволокнистых частиц с открытой волоконной матрицей, подходящей для делигнификации на этапе варочной установки. По меньшей мере в некоторых вариантах осуществления способа варки полуцеллюлозной массы этап варочной установки включает в себя по меньшей мере один варочный сосуд.

[67] В некоторых вариантах осуществления способа варки полуцеллюлозной массы, перед этапом размочаливания волокон лигноцеллюлозный материал подвергается по меньшей мере одному из промывки, осушки и предварительной пропарки.

[68] Для некоторых вариантов осуществления способа варки полуцеллюлозной массы химикаты для защиты волокон могут быть добавлены к лигноцеллюлозному материалу в любом месте перед этапом размочаливания волокон. Добавление химиката для защиты волокна может быть осуществлено во время, либо вне этапа размочаливания волокон. В некоторых вариантах осуществления, варочные химикаты добавляют к лигноцеллюлозному материалу по меньшей мере в один из моментов: перед этапом размочаливания волокон, на этапе размочаливания волокон или после этапа размочаливания волокон.

[69] В некоторых вариантах осуществления способа варки полуцеллюлозной массы, избыточная жидкость из этапа размочаливания волокон может быть удалена перед этапом варочной установки. Для некоторых вариантов осуществления способа варки полуцеллюлозной массы этап дальнейшей обработки включает в себя (но не ограничен) любой один или более из следующего: стадии механической очистки, стадии промывки, стадии отбеливания.

[70] Тогда как изобретение было описано применительно к тому, что в настоящее время рассматривается как наиболее целесообразный и предпочтительный вариант осуществления, следует понимать, что изобретение не ограничено раскрытым вариантом осуществления, но, напротив, предназначено для охвата различных модификаций и эквивалентных схем расположения, включенных в сущность и объем прилагаемой формулы изобретения.

Система и способ получения целлюлозы из лигноцеллюлозного материала после того, как лигноцеллюлозный материал претерпел сжатие (опрессовку), выщелачивание и удаление экстрактивных веществ, полученных в ходе сжатия и выщелачивания, сопровождаемого химическим добавлением вещества, волокнообразованием, варкой (вывариванием) и дополнительной механической очисткой. 3 н. и 14 з.п. ф-лы, 4 ил.

1. Способ (100) варки полуцеллюлозной массы лигноцеллюлозного материала, содержащий:

- прием лигноцеллюлозного материала (170) на этапе (125) сжатия, выщелачивания и химического добавления вещества с образованием сжатого, выщелоченного и пропитанного лигноцеллюлозного материала (400);

- подачу сжатого, выщелоченного и пропитанного лигноцеллюлозного материала (400) на этап (180) варочной установки, причем этап (180) варочной установки содержит варочный сосуд, выполненный с возможностью приема сжатого, выщелоченного и пропитанного лигноцеллюлозного материала (400);

- нагрев варочного сосуда и сжатого, выщелоченного и пропитанного лигноцеллюлозного материала (400) в варочном сосуде до температуры вываривания; и

- поддержание температуры вываривания в течение некоторого времени для получения вываренного лигноцеллюлозного материала (480); и

- подачу вываренного лигноцеллюлозного материала (480) на этап (140) дальнейшей обработки, причем способ (100) не включает в себя этап размочаливания перед этапом (180) варочной установки.

2. Способ (100) варки полуцеллюлозной массы лигноцеллюлозного материала по п.1, в котором этап (125) сжатия, выщелачивания и химического добавления вещества выполняют в напорном шнековом питателе.

3. Способ (100) варки полуцеллюлозной массы лигноцеллюлозного материала по п.1, в котором вываренный лигноцеллюлозный материал (480) подвергают механической очистке на этапе (140) дальнейшей обработки.

4. Способ (100) варки полуцеллюлозной массы лигноцеллюлозного материала по п.1, в котором вываренный лигноцеллюлозный материал (480) подвергают промывке на этапе (140) дальнейшей обработки.

5. Способ (100) варки полуцеллюлозной массы лигноцеллюлозного материала по п.1, в котором вываренный лигноцеллюлозный материал (480) подвергают отбеливанию на этапе (140) дальнейшей обработки.

6. Способ (100) варки полуцеллюлозной массы лигноцеллюлозного материала по п.1, в котором на этапе (140) дальнейшей обработки дополнительно обрабатывают вываренный лигноцеллюлозный материал (480) и в котором дополнительную обработку выбирают из группы, состоящей из этапа промывки, очистки и отбеливания вываренного лигноцеллюлозного материала (480).

7. Способ (200) варки полуцеллюлозной массы лигноцеллюлозного материала, содержащий:

- подачу лигноцеллюлозного материала (70) на этап (20)сжатия и выщелачивания;

- сжатие и вымачивание лигноцеллюлозного материала с образованием сжатого и выщелоченного лигноцеллюлозного материала (40);

- подачу сжатого и выщелоченного лигноцеллюлозного материала (40) на этап (60) размочаливания волокон, причем этап (60) размочаливания волокон содержит подачу сжатого выщелоченного лигноцеллюлозного материала (40) через одну или более установок для размочаливания волокон;

- размочаливание сжатого и выщелоченного лигноцеллюлозного материала (40) с образованием размочаленного материала (71);

- перенос размочаленного материала (71) на этап (80) варочной установки, причем этап (80) варочной установки содержит подачу размочаленного материала (71) в варочный сосуд; и

- приведение размочаленного материала (71) в контакт с варочными химикатами (45), когда размочаленный материал (71) находится в варочном сосуде, в котором варочные химикаты (45) инициируют делигнификацию размочаленного материала (71).

8. Способ (200) варки полуцеллюлозной массы лигноцеллюлозного материала по п.7, в котором перед подачей лигноцеллюлозного материала на этап (20) сжатия и выщелачивания лигноцеллюлозный материал (70) подвергают воздействию по меньшей мере одного из этапов: промывки, осушки или предварительной пропарки.

9. Способ (200) варки полуцеллюлозной массы лигноцеллюлозного материала по п.7, в котором варочные химикаты (45) добавляют в способе (200) в момент времени, выбранный из группы, состоящей из моментов времени до этапа (60) размочаливания волокон, на этапе (60) размочаливания волокон и после этапа (60) размочаливания волокон.

10. Способ (200) варки полуцеллюлозной массы лигноцеллюлозного материала по п.7, дополнительно содержащий перенос вываренного материала (90) на дополнительный этап (150) очистки, причем дополнительный этап (150) очистки включает в себя одно или более из механической очистки, отбеливания, промывки и других конкретных процессов для получения целлюлозы.

11. Способ (200) варки полуцеллюлозной массы лигноцеллюлозного материала по п.7, дополнительно содержащий делигнификацию размочаленного материала (71) для получения вываренного материала (90) в варочном сосуде.

12. Способ (600) варки полуцеллюлозной массы, содержащий:

- подачу лигноцеллюлозного материала (270) на установку для размочаливания волокон без предварительного выщелачивания;

- размочаливание волокон лигноцеллюлозного материала (270) в установке для размочаливания волокон с образованием размочаленного лигноцеллюлозного материала (275);

- подачу размочаленного лигноцеллюлозного материала (275) на варочную установку;

- добавление варочных химикатов (245) по меньшей мере к одной из установки для размочаливания волокон и варочной установки;

- делигнификацию размочаленного лигноцеллюлозного материала (275), когда он находится в варочной установке, для получения вываренного материала (290) и

- выпуск вываренного лигноцеллюлозного материала (290) из варочной установки,

при этом размочаленный лигноцеллюлозный материал (275) имеет форму крупноволокнистых частиц с открытой волоконной матрицей, пригодных для делигнификации в варочной установке.

13. Способ (600) варки полуцеллюлозной массы по п.12, в котором варочная установка включает в себя варочный сосуд.

14. Способ (600) варки полуцеллюлозной массы по п.12, в котором перед установкой для размочаливания волокон лигноцеллюлозный материал (270) подвергают воздействию по меньшей мере одного из этапов промывки, осушки и предварительной пропарки.

15. Способ (600) варки полуцеллюлозной массы по п.12, в котором перед установкой для размочаливания волокон к лигноцеллюлозному материалу добавляют химикаты (246) для защиты волокон.

16. Способ (600) варки полуцеллюлозной массы по п.12, в котором к лигноцеллюлозному материалу (270) добавляют варочные химикаты (245) в одном из мест: перед установкой для размочаливания волокон, в установке для размочаливания волокон или после установки для размочаливания волокон.

17. Способ (600) варки полуцеллюлозной массы по п.12, в котором вываренный материал (290) выпускают из варочной установки, продолжается до дополнительного этапа (350) обработки для получения целлюлозы (360), где этап (350) дополнительной обработки включает в себя одну или более из стадий механической очистки, промывки, отбеливания.

| WO 2011156708 A1, 15.12.2011 | |||

| US 2008035286 A1, 14.02.2008 | |||

| WO 2004025020 A1, 25.03.2004 | |||

| Способ получения пластической массы | 1948 |

|

SU73575A1 |

Авторы

Даты

2019-06-04—Публикация

2016-03-11—Подача