Перекрестная ссылка на родственную заявку

Настоящая заявка претендует на внутренний приоритет согласно документу 35 USC §119 (e) из предварительной заявки на патент US № 60/836678 от 10 августа 2006 г., полное содержание которой включено в данный документ в качестве ссылки.

Область изобретения

Следующее ниже описание относится в общем и целом к способу варки целлюлозных материалов. А именно, настоящее изобретение относится к превращению лигноцеллюлозных материалов в целлюлозную массу при задействовании химического и механического способа.

Предшествующий уровень техники

В целлюлозно-бумажной промышленности существует два основных, но абсолютно разных способа переработки лигноцеллюлозных материалов как древесного, так и недревесного происхождения, в целлюлозную массу, используемую для производства бумаги. Один способ такой переработки заключается в химической варке с использованием химикатов, таких как гидроокись натрия, сульфид натрия, сульфит натрия или другие растворители, служащие для разрушения связей, существующих между отдельными волокнами. Второй способ - механический, при котором для отделения лигноцеллюлозных волокон друг от друга используются главным образом механические средства, такие как пара вращающихся дисков, обычно называемых рафинером, или же вращающийся дефибрерный камень. Способ, при котором для разделения лигноцеллюлозных волокон друг от друга используются главным образом механические средства, называется дефибрированием. В некоторых способах варки целлюлозы используются химикаты, при этом они используются до, во время и/или после механического дефибрирования, чтобы изменить свойства целлюлозной массы и/или уменьшить потребление энергии. Применение химикатов до и/или во время способа механического дефибрирования рафинером известен как способ химико-механической варки (CMP).

В способе CMP существуют три в корне различных подхода для производства целлюлозы. Первый из этих CMP подходов состоит в том, чтобы обработать материал, обычно в форме щепы, химикатами и закончить эту обработку полностью или выполнить ее большую часть до этапа дефибрирования рафинером. Эта обработка может представлять собой высокотемпературную варку на протяжении достаточно долгого времени, как предполагается при обычном течении способа CMP, или же воздействие высокой температуры может быть относительно коротким по времени, например таким как в способе химико-термо-механической варки целлюлозы (CTMP), или же этот способ может выполняться при относительно низкой температуре, но на протяжении долгого времени, как, например, при холодной варке в каустической соде (CCS), при механической варке со щелочным пероксидом (APMP), варке со щелочным пероксидом, (APP). Примеры APMP способов раскрываются в патентной заявке US 2004/0200586 и в публикации WO 05/042830 (полное содержание каждой их них включено в данный текст в качестве ссылки). В некоторых из этих CMP способов также задействовано компрессионное устройство, служащее для уплотнения лигноцеллюлозного материала перед применением химикатов для оптимизации химической обработки.

Второй подход к способу CMP заключается к добавлении химикатов к щепе на этапе дефибрирования рафинером, как предлагается в патентах US 3023140; 3069309; 4187141; 4311553; 4270976; 5129987 (полное содержание каждого из этих патентов включено в данный текст в качестве ссылки). При таком виде обработки рафинер используется не только для обеспечения дефибрирования, но также и в качестве смесителя для распределения химиката и обеспечения химической реакции, хотя в некоторых случаях упоминается и предварительная обработка щепы. Этап предварительной обработки применятся только для стабилизации пероксида водорода (H2O2), как это описано в патенте US 4311553, или же для размягчения щепы, как это описано в патенте US 3069309. На таком этапе предварительной обработки в рафинер добавляются главные химикаты, в большинстве случаев это пероксид, который способствует улучшению некоторых показателей целлюлозы, например, ее осветлению.

Третий подход к способу CMP заключается в объединении предварительной химической обработки (называемой в данном тексте «предварительным кондиционированием»), выполняемой до этапа дефибрирования рафинером, с химической обработкой во время дефибрирования рафинером, способом фибриллирования и этапом, предваряющим конечное рафинирование (называемым рафинерной химической обработкой) и называется P-RС (предварительное кондиционирование, за которым следует рафинерная химическая обработка). При варке целлюлозной массы согласно способу P-RC APMP предлагаются два различных химических подхода. Первый предполагает добавление значительного количества химикатов со щелочным пероксидом непосредственно перед этапом первичного рафинирования, что больше всего подходит для способа атмосферного рафинирования (например, как это описано в патенте КНР CN ZL02814472.4, содержание которого полностью включено в данный текст в качестве ссылки); а второй подход предполагает применение главных химикатов со щелочным пероксидом непосредственно после первичного рафинирования, что больше всего подходит для способа рафинирования под давлением (например, как это описано в патентной заявке US 2004/0069427 A1, полное содержание которой включено в данный текст в качестве ссылки).

Сущность изобретения

Один из вариантов воплощения настоящего изобретения включает способ, который использует не компрессионную емкость, такую как варочный котел, для предварительной химической обработки щепы, за которой следует размольный аппарат, чтобы разбить предварительно обработанную щепу на пучки волокон, которые затем промываются перед обработкой химикатами высокой консистенции. В настоящем изобретении на этапе предварительной обработки вместо компрессионного устройства, такого как пресс для щепы, для распределения химикатов в толще щепы используется варочный котел. Этот варочный котел может быть представлен котлом, который используется при обычной химической варке целлюлозной массы, с сортировками или без сортировок для извлечения химиката. В случае извлечения этот химикат может быть повторно направлен в варочный котел при условии его обработки в циркуляционной петле, например, нагреве или с добавлением разбавителя или других химикатов. Этот варочный котел может быть гидравлическим или паровым (то есть иметь пространство для пара внутри самого варочного котла) и работать в непрерывным или порционном режиме. Такой варочный котел позволяет выполнять выгрузку материала без использования винтового механизма. Затем обработанный в варочном котле материал подвергается дефибрированию, чтобы превратить щепу в пучки грубых волокон, которые затем промываются и обезвоживаются. После этого промытая и обезвоженная целлюлозная масса обрабатывается химикатами со щелочным пероксидом с целью ее осветления и придания ей других нужных свойств.

Согласно другим вариантам воплощения предлагается механический способ варки целлюлозной массы со щелочным пероксидом, при этом данный способ включает (a), предварительное кондиционирование лигноцеллюлозной щепы химическими стабилизаторами в не компрессионной емкости; (b) выгрузку предварительно откондиционированной лигноцеллюлозной щепы в размолочный аппарат для механического разбивания этого предварительно откондиционированного лигноцеллюлозного материала с целью получения размолотого лигноцеллюлозного материала; (c) промывку размолотого лигноцеллюлозного материала и после этого обработку промытого и размолотого лигноцеллюлозного материала химикатами, содержащими щелочной пероксид, в течение такого времени и при таких условиях, которые достаточны для получения из этого материала целлюлозной массы желаемой консистенции. Предпочтительно, чтобы этап (с) выполнялся при помощи рафинера высокой консистенции.

По существу все химикаты со щелочным пероксидом добавляются непосредственно перед тем, как размолотый лигноцеллюлозный материал отправляется в рафинер. Промывка и отжатие прессом такого размолотого лигноцеллюлозного материала дают положительный результат.

Согласно некоторым вариантам воплощения этап предварительного кондиционирования (a) выполняется в варочном котле некомпресионного типа. Технические показатели внутри варочного котла могут включать давление, составляющее от 0 до 10 бар (например, между от 0 до 6 бар), температуру в пределах от 10 до 170°C (например, от 30 до 120°C) и время нахождения в этом котле может составлять от 0,1 до 7 часов (например, в пределах от 0,1 до 4 часов). К содержащейся лигноцеллюлозной щепе в варочном котле может быть добавлена жидкость, чтобы пропорциональное отношение жидкости к древесине составляло примерно от 0,5:1 до 5:1 (например, в пределах примерно от 1,25:1 или от 1,5:1 до примерно 1:1).

Упомянутые химические стабилизаторы могут включать органические хелатообразующие реагенты или неорганические соединения. Предпочитаемыми органическими хелатообразующими реагентами являются диэтилентриаминпентауксусная кислота, этилендиаминтетрауксусная кислота и нитрилотриуксусная кислота. Предпочтительные неорганические химикаты могут включать силикат и MgSO4.

В предпочтительном варианте данный способ может включать выгрузку целлюлозной массы в башню высокой консистенции и содержание этой целлюлозной массы в башне высокой консистенции на протяжении некоторого времени и при температуре, достаточной для достижения желательной консистенции этой целлюлозной массы. Этот временной период и температурные условия могут быть достаточными, чтобы получить целлюлозную массу с консистенцией в пределах примерно от 15 до 45%, а еще предпочтительно в пределах примерно от 12 до 60% (например, в пределах примерно от 25 до 30%). Температурные показатели внутри пределов башни высокой консистенции могут находиться в пределах примерно от 20 до 100°C (например, в пределах примерно от 40 до 100°C). Целлюлозная масса содержится в башне высокой консистенции примерно до 7 часов (например, в пределах от 15 минут до 4 часов).

Эти и другие аспекты и преимущества настоящего изобретения станут более понятными после внимательного рассмотрения приведенного ниже подробного описания предпочтительных вариантов воплощения.

Краткое описание чертежей

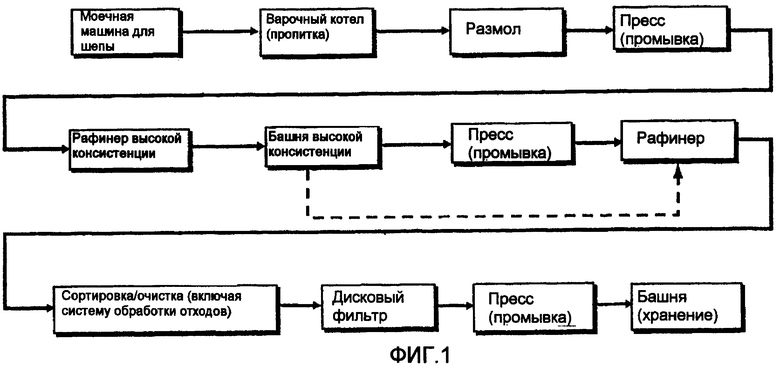

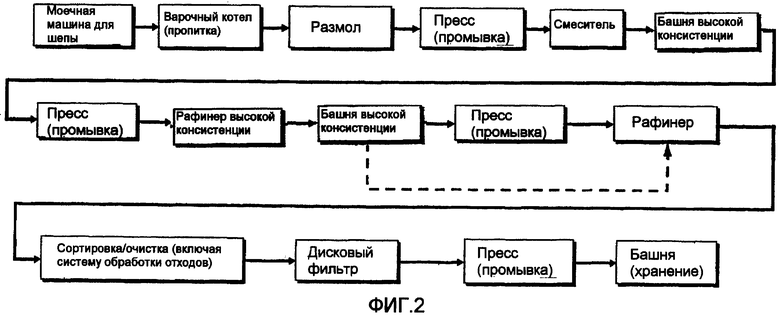

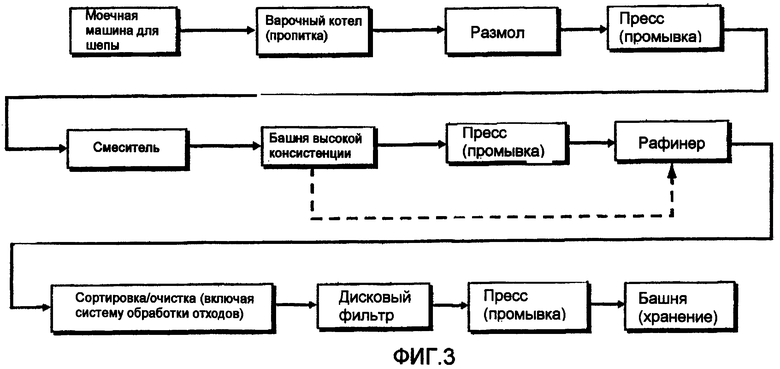

Сопровождающие описание схемы 1-3 иллюстрируют три существующих в настоящее время предпочтительных варианта воплощения, соответствующие настоящему изобретению, где предусматривается применение химикатов, содержащих щелочной пероксид, в которых:

Фиг. 1 схематично иллюстрирует систему оборудования и способы для обработки целлюлозной массы в соответствии с одним из вариантов воплощения настоящего изобретения.

Фиг. 2 схематично иллюстрирует систему оборудования и способы для обработки целлюлозной массы в соответствии с другим воплощением настоящего изобретения.

Фиг. 3 схематично иллюстрирует систему оборудования и способы для обработки целлюлозной массы в соответствии с еще одним вариантом воплощения настоящего изобретения.

Подробное описание изобретения

Как показано на сопровождающей схеме 1, щепа сначала подается на промывочную машину, где из нее удаляется грязь, инородные тела и т.д. с целью ее подготовки для введения химикатов в варочном котле. Этот способ может включать в технологическую цепочку бункер для щепы, который устанавливается до или после промывочной машины. Назначение варочного котла состоит главным образом в том, чтобы пропитать щепу или только одними стабилизаторами, или же стабилизаторами в комбинации с другими химикатами, традиционно используемыми в обработке целлюлозной массы, такими как химикаты со щелочным пероксидом, щелочными химикатами (например, Na2CО3) и им подобными. Эти стабилизаторы включают любые органические хелатообразующие реагенты (например, диэтилентриаминпентауксусную кислоту (DTPAP), этилендиаминтетрауксусную кислоту (EDTA), нитрилотриуксусную кислоту (NTA) и им подобные, или же неорганические химикаты (например, силикат, MgSО4 и им подобные), которые уменьшают или останавливают химическую активность металла по отношению к химикатам, содержащим пероксид. Предпочтительно, чтобы рабочие параметры для варочного котла были следующими:

Давление: 0-6 бар (предпочтительно 3,5 бар);

Температура: 30-120°C (предпочтительно 40-90°C);

Временной период: 0,1-4 часа (предпочтительно 1 час);

Пропорциональное отношению жидкости к древесине: 1,5:1 (предпочтительно 2,5:1).

В варочный котел может быть добавлена жидкость, чтобы получить желаемое пропорциональное отношению жидкости к древесине. Эта жидкость может быть стабилизатором, растворенным в воде со щелочью или без нее, с пероксидом или без него. Размолочный аппарат, следующий в технологической цепочке после варочного котла, предназначен для аккуратного разбивания пропитанной щепы на пучки волокон так, чтобы этот материал можно было легко промыть, используя обычное промывочное оборудование, и легко подать в обычный рафинер высокой консистенции. Большинство или все химикаты, содержащие щелочной пероксид, добавляются или непосредственно перед попаданием массы в рафинер и/или на обдувочную линию непосредственно после рафинера. Смешанный с химикатами материал (целлюлозная масса) содержится затем в башне высокой консистенции для завершения в ней химических реакций. После этого обработанная масса, с промывкой или без промывки, рафинируется с помощью рафинера высокой, средней или низкой консистенции, проходя при этом, по меньшей мере, одну стадию рафинирования, в которой могут быть задействованы один или несколько рафинеров с одинаковой консистенцией или комбинация рафинеров с различной консистенцией. Рафинированная целлюлозная масса подвергается способам обработки, свойственным обычной механической варке, проходя такие операции как удаление неактивных веществ, сортировка, очистка, обработка остатков, задержанных при сортировке, промывка/обезвоживание, и т.п.

Рафинер высокой консистенции выполняет как дальнейшее дефибрирование и фибриллирование, работая в качестве обычного оборудования системы первичной механической обработки целлюлозной массы (например, в качестве термальной механической машины по обработке целлюлозной массы (TMP), или в качестве рафинера механической обработки целлюлозной массы (RMP)), так и смешивание химикатов со щелочным пероксидом или в самом рафинере, или на обдувочной линии после рафинера. Щелочные химикаты включают щелочь и пероксид в различных формах, со стабилизатором пероксида или без него. Количество используемых химикатов изменяется в зависимости от природы сырья и требуемых характеристик готового продукта.

Башня высокой консистенции предназначена главным образом, чтобы предоставить добавленным химикатам достаточно времени для завершения химических реакций. Консистенция целлюлозной массы может находиться в пределах примерно от 12 до 60% (например, в пределах примерно от 15 до 45%, предпочтительно в пределах примерно от 25 до 30%), а температура может составлять примерно от 20 до 100°C (например, в пределах примерно от 40 до 100°C, предпочтительно примерно от 70 до 95°C). Время нахождения может варьироваться от несколько минут до нескольких часов (например, доходить до 7 часов), например от 15 минут до примерно 4 часов, в зависимости от природы сырья и требуемых характеристик готового продукта.

После башни высокой консистенции целлюлозная масса может быть сначала или промыта с помощью пресса, или рафинирована при задействовании, по меньшей мере, одного рафинера высокой, средней или низкой консистенции с прохождением, по меньшей мере, одной стадии рафинирования, при этом может быть задействован один или несколько рафинеров с одинаковой консистенцией или же комбинация рафинеров с различной консистенцией с латентным баком или без него. Вымытая и обезвоженная целлюлозная масса может быть рафинирована с помощью рафинера высокой, средней или низкой консистенции.

После основного рафинирования целлюлозная масса проходит обычные стадии обработки, например сортирования, очистки, сгущения и промывки и заключительного хранения.

Другое воплощение способа и системы оборудования согласно настоящему изобретению показано на фиг. 2. Как можно заметить, способ, отраженный на фиг. 2, подобен способу, показанному на фиг. 1, за исключением того, что в этом способе предусматривается стадия химической обработки средней консистенции (8-15%), проходящая между размолочным рафинером и рафинером высокой консистенции. Это воплощение на фиг. 2 главным образом относится к такой ситуации, когда необходима более агрессивная химическая обработка, чем одноэтапная обработка высокой консистенции. Башня средней консистенции использует извлеченные остатки химикатов из башни высокой консистенции вместе с некоторой добавкой химикатов с щелочным пероксидом, если это необходимо.

Схема способа и устройств, показанная на фиг. 3, также подобна варианту воплощения, показанному на фиг. 1, за исключением того, что в этом варианте с целью добавления химикатов со щелочным пероксидом для химической обработки высокой консистенции используется скорее смеситель, а не рафинер. Этот смеситель может относиться к типу дисковых рафинеров или к другим типам. Предполагается, что обрабатываемая в этом случае целлюлозная масса, с промывкой или без промывки, рафинируется с использованием рафинера высокой, средней или низкой консистенции, проходя при этом одну или несколько стадий рафинирования, которые могут выполняться путем комбинирования рафинеров с различными показателями консистенции.

Хотя данное изобретение было описано на примере воплощения, которое в настоящее время считается наиболее практичным и предпочтительным, следует понимать, что это изобретение не ограничено описанным воплощением, а наоборот, оно предназначено для того, чтобы охватить различные модификации и не выходящие за рамки приданной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КИСЛОРОДНОЙ ДЕЛИГНИФИКАЦИИ НЕБЕЛЕНОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ | 1991 |

|

RU2071518C1 |

| СПОСОБ КОМПЕНСАЦИИ ПОТЕРЬ НАТРИЯ НА ЦЕЛЛЮЛОЗНОМ ЗАВОДЕ, СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ И СИСТЕМА | 2020 |

|

RU2803238C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКИХ ПОТОКОВ НА ЦЕЛЛЮЛОЗНОМ ЗАВОДЕ | 2013 |

|

RU2636560C2 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ ВАРКИ ЦЕЛЛЮЛОЗЫ ИЗ ЛИГНОЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2690562C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2580746C2 |

| ОСУЩЕСТВЛЯЕМЫЙ В КАТАЛИТИЧЕСКОМ РЕАКТОРЕ ПРОЦЕСС ПРОИЗВОДСТВА ПРОМЫШЛЕННОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ, НАТИВНОГО ЛИГНИНА И ОДНОКЛЕТОЧНОГО БЕЛКА | 2005 |

|

RU2383675C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2571735C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ВАРКИ ТОНКОЙ ЩЕПЫ В ВАРОЧНОМ КОТЛЕ | 2010 |

|

RU2555655C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНОЙ МАССЫ | 2012 |

|

RU2606867C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКИХ ПОТОКОВ НА ЦЕЛЛЮЛОЗНОМ ЗАВОДЕ | 2013 |

|

RU2621662C2 |

Изобретение относится к превращению лигноцеллюлозных материалов в целлюлозную массу при задействовании химического и механического способа. Для предварительной химической обработки щепы задействуется некомпресионная емкость, такая как варочный котел, затем следует размолочный аппарат, служащий для разбивания предварительно обработанной щепы на пучки волокон, которые после этого промываются перед прохождением химической обработки высокой консистенции. Варочный котел может быть представлен обычным котлом, используемым для химической варки древесины, с сортировками или без сортировок для извлечения химиката. В случае извлечения этот химикат может быть повторно направлен в варочный котел при условии его обработки в циркуляционной петле, например, нагреве или с добавлением разбавителя или других химикатов. Этот варочный котел может быть гидравлическим или паровым и работать в непрерывном или порционном режиме. Такой варочный котел позволяет выполнять выгрузку материала без использования винтового механизма. Затем обработанный в варочном котле материал подвергается дефибрированию, чтобы превратить щепу в пучки грубых волокон, которые затем промываются и обезвоживаются. После этого промытая и обезвоженная целлюлозная масса обрабатывается химикатами со щелочным пероксидом, с целью ее осветления и придания ей других нужных свойств. 14 з.п. ф-лы, 3 ил.

1. Способ механической варки целлюлозы с использованием щелочного пероксида, включающий стадии:

(a) предварительной обработки лигноцеллюлозной щепы химическими стабилизаторами в некомпрессионной емкости;

(b) выгрузки предварительно подготовленной лигноцеллюлозной щепы в размолочный аппарат для механического разбивания предварительно подготовленного лигноцеллюлозного материала с целью получения размолотого лигноцеллюлозного материала;

(c) промывки размолотого лигноцеллюлозного материала и затем

(d) обработки промытого и размолотого лигноцеллюлозного материала химикатами со щелочным пероксидом в течение некоторого времени и в условиях, достаточных для получения из этого материала целлюлозной массы желаемой консистенции.

2. Способ по п.1, где стадию (с) осуществляют с помощью рафинера высокой консистенции.

3. Способ по п.2, где, по существу, все химикаты с щелочным пероксидом добавляются непосредственно перед подачей размолотого лигноцеллюлозного материала в рафинер.

4. Способ по п.3, включающий промывку размолотого лигноцеллюлозного материала с помощью пресса.

5. Способ по п.1, где стадию (а) осуществляют в варочном котле, который представляет собой некомпресионную емкость.

6. Способ по п.1, где стадию (а) осуществляют при давлении от 0 до 10 бар, при температуре от 10 до 170°С и во временном интервале, составляющем от 0,1 до 7 ч.

7. Способ по п.6, дополнительно включающий добавление жидкости к лигноцеллюлозной щепе, чтобы достичь пропорционального отношения жидкости к древесине в пределах примерно от 0,5:1 до 5:1.

8. Способ по п.1, где химические стабилизаторы включают органические хелатообразующие реагенты.

9. Способ по п.8, где органические хелатообразующие реагенты включают диэтилентриаминпентауксусную кислоту, этилендиаминтетрауксусную кислоту, нитрилотриуксусную кислоту.

10. Способ по п.1, где химические стабилизаторы включают неорганические химикаты.

11. Способ по п.10, где неорганические химикаты включают силикат и MgSO4.

12. Способ по п.1, дополнительно включающий выгрузку целлюлозной массы в башню высокой консистенции и содержание этой массы в башне высокой консистенции в течение такого времени и при таких температурных условиях, которые являются достаточными для достижения желаемой консистенции этой целлюлозной массы.

13. Способ по п.12, где временные и температурные условия способствуют достижению показателей консистенции целлюлозной массы, находящихся в пределах примерно от 12 до 60%.

14. Способ по п.13, где показатели консистенции целлюлозной массы находятся в пределах примерно от 15 до 45%.

15. Способ по п.12, где температурные показатели в башне высокой консистенции находятся в пределах примерно от 20 до 100°С, где целлюлозная масса содержится примерно от 15 мин до 4 ч.

| US 4756799 A, 12.07.1988 | |||

| US 2004069427 A1, 15.04.2004 | |||

| Способ получения древесной массы | 1981 |

|

SU979554A1 |

| Способ получения беленой древесной массы | 1990 |

|

SU1724763A1 |

| AU 8960991 A, 09.07.1992. | |||

Авторы

Даты

2012-01-20—Публикация

2007-08-09—Подача