ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к новой целлюлозной массе, полученной из лигноцеллюлозного материала, подвергнутого перемешиванию в водном растворе тетраалкиламмониевой соли под воздействием микроволнового излучения. Кроме того, изобретение относится к способу варки лигноцеллюлозного материала и способу размягчения лигноцеллюлозного материала.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Целлюлозная масса

Целлюлозная масса является природным материалом для производства бумаги, картона, фибрового картона и аналогичных промышленных продуктов. В очищенном виде она служит источником целлюлозы для вискозы, эфиров целлюлозы и других производных целлюлозы.

Целлюлозную массу получают из растительного волокна, и, следовательно, она является возобновляемым источником. Волокнистые растения используют в качестве источника для изготовления письменных материалов, например папируса, со времен древнейших Вавилонской и Египетской цивилизаций. Зарождение бумажного производства, представляющего собой формование связанного листа в результате повторного связывания отдельных волокон, приписывают китайцу Цай-Луню, который в 105 году нашей эры использовал бамбук, кору тутового дерева и тряпичную массу. Древесина в качестве источника для производства бумаги не использовалось в промышленном масштабе вплоть до середины 19 в. Основные способы варки древесной массы, применяемые в настоящее время, например способы с использованием древесной муки, соды, SO2 или кислого сульфита, а также сульфатный или крафт-способ, были открыты в 1844, 1853, 1866 и 1870 годах соответственно. Со времени своего открытия основные способы были модифицированы и адаптированы, а технология в значительной степени усовершенствована.

Как и в большинстве отраслей промышленности, в 70-е годы экологические и энергетические факторы привели к существенным изменениям в работе целлюлозно-бумажных комбинатов, а также к многочисленным научно-исследовательским работам в области развития наиболее энергосберегающих и экологически чистых способов производства. В большинстве случаев практический результат в течение короткого времени усиливают способами, такими как, например, использование скрубберов, отстойников, накопителей сточных вод и так далее, минимизирующими сброс промышленных отходов. Другими тенденциями являются увеличение использования целлюлозы с высоким выходом за счет модификации обработки древесной массы для улучшения качества целлюлозной массы, лучшее использование дерева во время лесозаготовки и переработки лесоматериала, а также исключение или сведение к минимуму применения сернистых соединений с неприятным запахом при варке и токсичных и коррозионных хлорсодержащих соединений при отбеливании.

Перед варкой древесный материал обрабатывают на стадиях лесозаготовки, окорки, измельчения древесины и сортировки. Целью измельчения для варки является уменьшение древесины до размера, позволяющего проникновение и диффузию обрабатывающих химических веществ без чрезмерного разрыва или повреждения волокон. Щепа длиной приблизительно 20 мм обладает достаточно высокой сыпучестью и может быть транспортирована пневматически либо с помощью транспортера с последующим хранением в кучах или бункерах, Kirk-Othmer, Encyclopedia of Chemical Technology (Энциклопедия химической технологии), 3rd edition, p.379-391.

Существующие целлюлозные массы можно разделить на механическую и химическую целлюлозную массу.

Указанную механическую целлюлозную массу подразделяют на дефибрерную целлюлозную массу, термомеханическую целлюлозную массу (ТМР) и химико-термомеханическую целлюлозную массу (СТМР). Дефибрерную целлюлозную массу получают истиранием мокрой древесины о смоченный вращающийся дефибрерный камень, при этом оси бревен параллельны оси вращения камня. Температура непосредственно в зоне истирания может составлять 180-190°С. Движение воды и удаление целлюлозной массы регулирует и рассеивает тепло, тем самым предотвращая выжигание древесного материала. После такой обработки в дефибрерной древесной массе содержится значительная доля (70-80 мас.%) пучков волокон, измельченных волокон, а также мелкие фракции в дополнение к отдельным волокнам. Волокна представляют собой по существу древесину с первоначальным неповрежденным лигнином клеточных оболочек. Вследствие этого волокна являются очень жесткими и объемистыми и не оседают подобно волокнам химической целлюлозной массы. Поскольку дефибрерную целлюлозную массу получают с выходом около 95%, ее стоимость является относительно низкой. К основным прямым затратам, помимо затрат на древесину, относятся затраты на электроэнергию, расход которой составляет примерно 49-75 кДж (11,7-17,9 ккал)/т для нормальных сортов бумаги.

Термомеханическую целлюлозную массу (ТМР) готовят предварительным пропариванием древесной щепы при температуре 110-150°С для размягчения. При нагревании древесины до температуры выше температуры стеклования влажного лигнина происходит ее термопластификация. После того как щепа превращается в рафинере в волокнистую массу высокой концентрации, происходит высвобождение целых отдельных волокон; в межклеточном веществе происходит разделение, и в слое S1 клеточной стенки образуется лентообразный материал. Степень фибриллирования зависит от условий рафинирования и имеет важное значение для свойств целлюлозной массы. Этот материал имеет высокий коэффициент рассеивания света, хотя и ниже, чем в случае дефибрерной древесной массы, и является очень пластичным, что дает хорошее связывание и гладкость поверхности у бумаги. Увеличенная доля длинных волокон улучшает растягивающие свойства ТМР-целлюлоз, однако волокна в этой фракции являются жесткими и слабо способствуют связыванию. Фрагментация волокна протекает в значительно меньшей степени по сравнению с дефибрерными целлюлозными массами.

Химико-термомеханическую массу (СТМР) готовят так же, как ТМР, но щепу предварительно обрабатывают в мягких условиях сульфитом натрия при рН 9-10. При этом способе щепу пропитывают химическими веществами, пропаривают при температуре 130-170°С и затем рафинируют.Выход составляет 90-92%, что на 2-3% ниже, чем в случае ТМР. Ряд свойств может быть получен за счет регулирования переменных параметров процесса обработки, но в целом СТМР масса имеет большую фракцию длинных волокон и меньшие мелкие фракции по сравнению с аналогичной термомеханической целлюлозой. Неповрежденные волокна являются более пластичными, чем волокна ТМР, и, следовательно, приводят к лучшей способности формования листа и лучшим связывающим свойствам. Сообщается, что СТМР варка является наиболее приемлемым способом варки древесины твердолиственных пород высокой плотности.

При химической варке из межклеточного вещества растворяется достаточное количество лигнина, чтобы позволить отделить волокна с небольшим, если потребуется, механическим воздействием. Однако часть лигнина клеточных стенок удерживается в волокне, и попытка удалить его во время варки будет приводить к избыточному разрушению целлюлозы. По этой причине в химической целлюлозе из хвойной древесины обычно остается около 3-4 мас.% лигнина. Лигнин впоследствии удаляют с помощью отбеливания в ходе отдельного процесса, если требуется получить полностью делигнифицированную целлюлозную массу.

Концентрация варочной жидкости при контакте с древесиной влияет на скорость делигнификации. Поскольку для диффузии химического реагента по структуре древесины требуется время, а по мере проникновения реагента внутрь щепы происходит уменьшение его концентрации, процесс делигнификации будет протекать медленнее в центральной части щепы. Для предотвращения перевара основной части целлюлозной массы, варку обычно прерывают до того, как центральная часть наиболее крупной щепы достаточно делигнифицируется. Образующаяся в результате целлюлоза поэтому содержит часть неразделенных на волокна фрагментов древесины, которые отделяют сортированием и возвращают в варочный котел либо разделяют на волокна механически.

Основным способом получения целлюлозы является крафт-способ или сульфатный способ. Варочный щелок или варочный раствор содержит гидроксид натрия и сульфид натрия в соотношении приблизительно 3:1.

Название «крафт», в переводе с немецкого означающее «прочность», характеризует целлюлозу, полученную введением сульфида натрия в состав варочного щелока, как более прочную по сравнению с целлюлозой, полученной при использовании одного гидроксида натрия, как это имеет место в первоначальном натронном способе. Альтернативный термин, то есть сульфатный способ, происходит от применения сульфата натрия в качестве дополнительного химического реагента в процессе регенерации. В регенерационной печи сульфат натрия восстанавливается до сульфида натрия углем органического происхождения.

Растворы сульфида натрия и гидроксида натрия находятся в состоянии химического равновесия:

Н2О+Na2S NaHS+NaOH

NaHS+NaOH

Таким образом, водный раствор сульфида натрия является источником гидроксид-ионов и должен учитываться при регулировании химического заряда.

В промышленности Северной Америки разработана система для приведения гидроксида натрия и сульфида натрия к эквивалентной основе с помощью выражения содержания обоих реактивов в виде массовых эквивалентов оксида натрия, Na2O. Процентное содержание сульфида натрия в смеси в случаях, когда и Na2S и NaOH выражены через Na2O, известно как сульфидность. Химический заряд, состав щелока, продолжительность нагрева, время и температура реакции зависят от породы древесины или смеси пород, подлежащих варке, а также от предполагаемого использования целлюлозной массы. Типичный комплекс условий для щепы из ложной сосны при получении белимых сортов целлюлозы для высокосортной бумаги является следующим: содержание активной щелочи 18%; сульфидность 25%; соотношение щелок:древесина 4:1; 90 минут при температуре 170°С в верхней части зоны нагрева и 90 минут при температуре 170°С во второй зоне. Древесина твердолиственных пород требует менее жестких условий прежде всего из-за более низкого первоначального содержания лигнина.

Хотя крафт-способ является хорошо изученным, адаптируемым и эффективным процессом, существуют некоторые проблемы и недостатки при его применении. На отдельных предприятиях делаются попытки минимизировать потребности в энергии, воде и химических реактивах. Кроме того, существуют две проблемы, связанные с химизмом процесса, а именно низкий выход углеводов и образование органических соединений серы, обладающих неприятным запахом.

Одной из модификаций крафт-способа, применяющихся в промышленности, является полисульфидный процесс. При добавлении к сульфиду натрия и гидроксиду натрия элементарной серы сера растворяется и образуется смесь комплексов общей формулы Na2Sx (где х равен от 2 до 5 в зависимости от условий равновесия и того, какое количество серы добавлено). Серосодержащий Na2Sx является окислителем, в условиях крафт-варки целлюлозы превращающим полуацетальную группу в относительно устойчивую к щелочи альдоновую кислоту. Увеличение выхода при полисульфидном процессе пропорционально количеству добавленной серы и доходит приблизительно до 10% по древесине.

Одним из дополнительных способов варки является сульфитная варка целлюлозы. В первоначальном способе сульфитной варки древесину варили с водным раствором SO2 и извести. Сульфит кальция имеет очень низкую растворимость при рН выше 2, и в варочном котле поддерживали избыток газообразного SO2 для сохранения рН ниже указанного значения. Следовательно, способ может отличаться от крафт-способа или натронного способа, поскольку относится к кислотным способам. В настоящее время с растворами SO2 применяют и другие, кроме кальциевого, основания и к сульфитному способу варки относят ряд процессов, в которых используется полная шкала значений рН для всей варки или ее части. В качестве альтернативы кальцию используются магний, натрий и аммоний. Сульфид магния имеет пониженную растворимость при рН выше 5, но сульфиты натрия и аммония растворимы при значениях рН 1-14.

Помимо обсуждавшихся ранее способов варки существует несколько полухимических способов варки. Различия между полухимическими и высокопродуктивными химическими способами достаточно малы, и они являются скорее чем-то вроде постепенного перехода между механическим и полностью химическим процессами. Полухимический способ является по существу химической делигнификацией, при которой химический процесс останавливают на точке, где требуется механическая обработка для отделения волокон от частично сваренной щепы. Для получения полуцеллюлозной массы может использоваться любой известный химический процесс. Целлюлоза, хотя и менее пластичная, в большей степени напоминает химическую целлюлозную массу, чем механическую целлюлозную массу, поскольку не зависит от разрыва стенок волокон для связывания. Выход составляет 60-85% при содержании лигнина 15-20%. Лигнин сконцентрирован на поверхности волокон.

Микроволны

Из современной литературы, посвященной органическому синтезу, известно, что время органических реакций заметно снижается, если энергию, необходимую для протекания реакции, вводят в систему с помощью микроволнового излучения. Широко используемая частота микроволновой энергии составляет 2,45 ГГц. Имеется и постоянно растет количество литературы, посвященной использованию микроволновой техники в органическом синтезе. Например, обзорная статья, посвященная этой теме, была опубликована в 1994 г. Mingos (D.Michael, P.Mingos; "Microwaves in chemical synthesis" (Микроволны в химическом синтезе) в журнале Chemistry and Industry 1. August 1994, p.596-599). Loupy et. al. недавно опубликовал обзор, посвященный гетерогенному катализу под воздействием микроволнового излучения (Loupy A., Petit A., Hamelin J., Texier-Boullet F., Jachault Р., Mathe D.; "New solvent-free organic synthesis using focused microwave" (Новый органический синтез в отсутствие растворителя с использованием фокусированных микроволн) в журнале Synthesis, 1998, p.1213-1234). Еще одна иллюстративная статья опубликована Strauss (C.R.Strauss; "A combinatorial approach to the development of Environmentally Benign Organic Chemical Preparations" (Комбинаторный подход к развитию экологически безопасных синтезов органических веществ), Aust. J.Chem. 1999, 52, p.83-96).

Микроволны при получении механической целлюлозной массы

В патентном документе СА 2008526 раскрыто производство целлюлозной массы с помощью микроволнового нагревания пропитанного лигноцеллюлозного материала. Пропитку проводят в среде варочного щелока (раствор Na2SO3) в присутствии катализаторов и хелатирующего агента. После пропитки указанными химическими реагентами проводят облучение полученного материала в проницаемом для микроволн варочном котле. Затем следует отдельная стадия механической очистки. Основными достоинствами микроволновой обработки является уменьшение времени варки и снижение количества затрачиваемой энергии.

Scott et al. (TAPPI Fall Technol. Trade Fair, p.667-676) сообщали о способе «микроволновой обработки бревен с целью сбережения энергии и улучшения свойств бумаги из механической целлюлозы». Обработку проводили как предварительную обработку при получении механической целлюлозы без какой-либо пропитки дополнительными химическими реактивами. Потребление энергии на последующей стадии механического дефибрирования было снижено до 15% для наивысшего использованного уровня энергии. По-видимому, деревянный материал размягчался за счет быстрого выпаривания воды и, таким образом, быстрого разрыва лигноцеллюлозного материала.

Микроволны при растворении древесины и целлюлозы

В патентном документе FI 20031156 раскрыт способ растворения лигноцеллюлозного материала в ионных жидкостях с помощью микроволн. Растворение протекает полностью и может быть адаптировано для любого вида лигноцеллюлозного материала, включая древесину мягких и твердых пород. Растворение следует проводить по существу в отсутствие воды. Компоненты растворенного материала могут быть отделены от полученного ионного жидкого раствора.

Rogers et al. в 2002 г. опубликовал способ растворения волокон чистой целлюлозы в ионных жидкостях в микроволновом поле (Swatloski, R.P.; Spear S.K.; Holbrey J.D.; Rogers R.D. Journal of American Chemical Society, 2002, 124, p.4974-4975). В этом случае также растворение следовало проводить по существу в отсутствие воды.

Другие органические растворители целлюлозы, не приводящие к образованию производных целлюлозы, широко описаны в работе «Comprehensive Cellulose Chemistry» (Общая химия целлюлозы), Volume 1, Wiley-VCH, p.59-67. Доказано, что наряду с прочими эффективными растворителями целлюлозы являются водные растворы различных гидроксидов тетраалкиламмония. Легко достигается полное растворение. Но поскольку всегда присутствует вода в избыточных объемах, указанные растворители являются практически непригодными при получении производных целлюлозы.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Варка целлюлозы является значительной и одной из наиболее энергоемких отраслей промышленности в мире. Благодаря изменению климата, непрерывному росту населения и, соответственно, энергопотребления, существует значительная потребность в новых, энергетически эффективных технологиях производства во всех областях промышленности. В случае варки целлюлозы дополнительным аспектом должно стать исключение или сведение к минимуму использования сернистых соединений с неприятным запахом.

Задачей настоящего изобретения является предложение нового целлюлозного материала.

Другой задачей настоящего изобретения является предложение способа варки лигноцеллюлозного материала.

Еще одной задачей настоящего изобретения является предложение способа размягчения лигноцеллюлозного материала.

Дополнительные задачи станут очевидны из следующего описания и формулы изобретения.

Известно, что целлюлоза может быть полностью растворена в упоминавшемся водном растворе гидроксида тетраалкиламмония. Также известно, что древесина может быть растворена в ионных жидкостях по существу в отсутствие воды.

При проведении опытов по растворению целлюлозы из древесного материала в водном растворе гидроксида тетраалкиламмония в микроволновом поле неожиданно было установлено, что не целлюлоза, а лигнин из древесного материала растворялся в растворе соли.

Неожиданно выяснилось, что перемешивание можно проводить таким образом, что будет происходить по существу полная делигнификация, и целлюлоза останется неповрежденной в виде пучков тонких длинных волокон. Настоящее изобретение совершенствует новый вид целлюлозной массы и способ ее приготовления.

Регулируя концентрацию соли и время перемешивания, можно было избежать делигнификации и в то же время получить существенно размягченный древесный материал.

Как при делигнификации (варке), так и при размягчении лигноцеллюлозных материалов для достижения указанных выше результатов требовалась достаточно кратковременная обработка. Лигноцеллюлозный материал, такой как древесина, мог быть либо делигнифицирован, либо размягчен уже после одной минуты перемешивания в микроволновом поле.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с изобретением предложена новая целлюлозная масса, полученная из лигноцеллюлозного материала, подвергнутого перемешиванию в водном растворе тетраалкиламмониевой соли под воздействием микроволнового излучения.

Перемешивание может происходить без или с размешиванием лигноцеллюлозного материала в указанном растворе.

Лигноцеллюлозный материал может быть фактически любым видом лигноцеллюлозного материала. Первоначальным источником волокон для целлюлозной массы является древесина, такая как древесина мягких пород и древесина твердых пород. Другие источники включают солому, траву и тростник. Волокна целлюлозы могут быть, в принципе, выделены из любого растения, имеющегося в природе, также и из недревесных источников, таких как солома, травы, например рис, эспарто, пшеница и сабаи (sabai); из камышей и тростников, например, главным образом, багассы или сахарного тростника; некоторых разновидностей бамбука; из лубяных волокон, например джута, льна, кенафы, льняной пряжи, рами и конопли; из листовых волокон, например агавы или манильской пеньки и сизаля.

Предпочтительным лигноцеллюлозным материалом является древесина, такая как древесина мягких и твердых пород.

Лигноцеллюлозный материал может быть в своем исходном виде, в котором он встречается в природе, либо он может быть частично обработанным. Согласно одному из предпочтительных вариантов осуществления изобретения лигноцеллюлозный материал состоит из древесной щепы, то есть перед перемешиванием указанного лигноцеллюлозного материала в водном растворе тетраалкиламмониевой соли под воздействием микроволнового излучения его подвергают окорке и рубке в щепу.

Лигноцеллюлозный материал может быть предварительно обработан путем пропитывания водой или указанным водным раствором тетраалкиламмониевой соли.

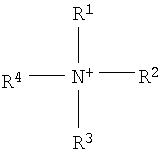

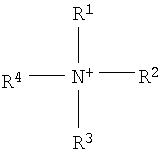

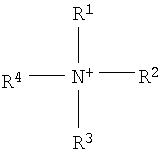

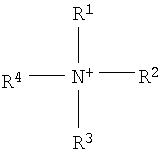

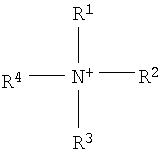

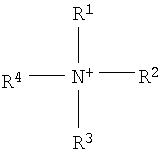

Содержание тетраалкиламмониевой соли в водном растворе тетраалкиламмониевой соли может составлять 1-75 мас.%, предпочтительно 5-60 мас.% и наиболее предпочтительно 10-40 мас.%. Катион тетраалкиламмониевой соли имеет вид:

где R1, R2, R3 и R4 независимо представляют собой C1-С30-алкильную, С3-С8-карбоциклическую или С3-С8-гетероциклическую группу, а анионом соли может быть галоген, псевдогалоген, перхлорат, C1-C6-карбоксилат или гидроксид.

Предпочтительно, чтобы анионом был хлорид или гидроксид, наиболее предпочтительным анионом является гидроксид.

Наиболее предпочтительной тетраалкиламмониевой солью является соль, в которой R1, R2, R3 и R4 независимо представляют собой С4-алкил, а анионом соли является гидроксид.

Кроме того, другие органические ионные соединения, смешивающиеся с водой, могут использоваться в качестве солевого компонента при перемешивании лигноцеллюлозного материала под воздействием микроволнового излучения согласно изобретению. Варианты таких ионных соединений, известных как ионные жидкости, описаны в патентном документе FI 20031156.

Перемешивание можно проводить при температуре от 40°С до 270°С, предпочтительно при температуре от 70°С до 210°С и наиболее предпочтительно от 120°С до 190°С.

Кроме того, при перемешивании лигноцеллюлозного материала в водном растворе тетраалкиламмониевой соли под воздействием микроволнового излучения можно применять давление. В случае использования предпочтительно, чтобы давление было ниже 20 бар, более предпочтительно ниже 10 бар и наиболее предпочтительно лежало в пределах от 2 до 9 бар.

Время перемешивания может варьироваться от 1 минуты до 24 часов в зависимости от используемой соли и ее концентрации, природы и концентрации лигноцеллюлозного материала, температуры при перемешивании, а также, возможно, использованного давления.

Целлюлозная масса согласно изобретению может быть использована в качестве материала для производства бумаги, картона, фиброкартона и аналогичных промышленных изделий.

Согласно изобретению также предложен способ варки лигноцеллюлозного материала, согласно которому лигноцеллюлозный материал подвергают перемешиванию в водном растворе тетраалкиламмониевой соли под воздействием микроволнового излучения для достижения частичной или полной делигнификации.

Согласно способу варки перемешивание может происходить без или с размешиванием лигноцеллюлозного материала в указанном растворе.

Лигноцеллюлозный материал может быть фактически любым видом лигноцеллюлозного материала. Первоначальным источником волокон для целлюлозной массы является древесина, такая как древесина мягких пород и древесина твердых пород. Другие источники включают солому, траву и тростник. Волокна целлюлозы могут быть, в принципе, выделены из любого сосудистого растения, имеющегося в природе, также и из недревесных источников, таких как солома, травы, например рис, эспарто, пшеница и sabai; из камышей и тростников, например, главным образом, багассы или сахарного тростника; некоторых разновидностей бамбука; из лубяных волокон, например джута, льна, кенафы, льняной пряжи, рами и конопли; из листовых волокон, например агавы или манильской пеньки и сизаля.

Предпочтительно, чтобы использованный лигноцеллюлозный материал представлял собой древесину, такую как древесина мягких и твердых пород.

Лигноцеллюлозный материал может быть в своем исходном виде, в котором он встречается в природе, либо он может быть частично обработанным. Согласно одному из предпочтительных вариантов осуществления изобретения лигноцеллюлозный материал состоит из древесной щепы, то есть перед перемешиванием указанного лигноцеллюлозного материала в водном растворе тетраалкиламмониевой соли под воздействием микроволнового излучения его подвергают окорке и рубке в щепу.

Лигноцеллюлозный материал может быть предварительно обработан путем пропитывания водой или указанным водным раствором тетраалкиламмониевой соли.

Согласно способу варки содержание тетраалкиламмониевой соли в водном растворе тетраалкиламмониевой соли может составлять 1-75 мас.%, предпочтительно 5-60 мас.% и наиболее предпочтительно 10-40 мас.%. Катион тетраалкиламмониевой соли имеет вид:

где R1, R2, R3 и R4 независимо представляют собой C1-С30-алкильную, С3-С8-карбоциклическую или С3-С8-гетероциклическую группу, а анионом соли может быть галоген, псевдогалоген, перхлорат, C1-C6-карбоксилат или гидроксид.

Предпочтительно, чтобы анионом был хлорид или гидроксид, наиболее предпочтительным анионом является гидроксид.

Наиболее предпочтительной тетраалкиламмониевой солью согласно способу варки является указанная соль, в которой R1, R2, R3 и R4 независимо представляют собой С4-алкил, а анионом соли является гидроксид.

Кроме того, другие органические ионные соединения, смешивающиеся с водой, могут использоваться в качестве солевого компонента при перемешивании лигноцеллюлозного материала под воздействием микроволнового излучения согласно изобретению. Примеры применимых соединений представлены в патентном документе FI 20031156.

Согласно способу варки в соответствии с изобретением перемешивание можно проводить при температуре от 40°С до 270°С, предпочтительно при температуре от 70°С до 210°С и наиболее предпочтительно в пределах от 120°С до 190°С.

Кроме того, при перемешивании лигноцеллюлозного материала в водном растворе тетраалкиламмониевой соли под воздействием микроволнового излучения можно применять давление. В случае использования предпочтительно, чтобы давление было ниже 20 бар, более предпочтительно ниже 10 бар и наиболее предпочтительно лежало в пределах от 2 до 9 бар.

Время перемешивания может варьироваться от 1 минуты до 24 часов в зависимости от используемой соли и ее концентрации, природы и концентрации лигноцеллюлозного материала, от температуры при перемешивании, а также, возможно, от использованного давления.

В соответствии со способом варки согласно изобретению целесообразно выбирать указанные параметры в зависимости от того, является ли делигнификация указанного лигноцеллюлозного материала частичной или полной.

Дефибрированный лигноцеллюлозный материал может быть использован в качестве материала для производства бумаги, картона, фиброкартона и аналогичных промышленных изделий.

В соответствии с изобретением также предложен способ размягчения лигноцеллюлозного материала, согласно которому лигноцеллюлозный материал подвергают перемешиванию в водном растворе тетраалкиламмониевой соли под воздействием микроволнового излучения.

В этом способе размягчения перемешивание может происходить со взбалтыванием или без взбалтывания лигноцеллюлозного материала в указанном растворе.

В соответствии с указанным способом размягчения лигноцеллюлозный материал может быть фактически любым видом лигноцеллюлозного материала. Первоначальным источником волокон для целлюлозной массы является древесина, такая как древесина мягких пород и древесина твердых пород. Другие источники включают солому, траву и тростник. Волокна целлюлозы могут быть, в принципе, выделены из любого сосудистого растения, имеющегося в природе, также и из недревесных источников, таких как солома, травы, например рис, эспарто, пшеница и sabai; из камышей и тростников, например, главным образом, багассы или сахарного тростника; некоторых разновидностей бамбука; из лубяных волокон, например джута, льна, кенафы, льняной пряжи, рами и конопли; из листовых волокон, например агавы или манильской пеньки и сизаля.

Предпочтительно, чтобы использованный лигноцеллюлозный материал представлял собой древесину, такую как древесина мягких и твердых пород.

Лигноцеллюлозный материал может быть в своем исходном виде, в котором он встречается в природе, либо он может быть частично обработанным. Согласно одному из предпочтительных вариантов осуществления изобретения лигноцеллюлозный материал состоит из древесной щепы, то есть перед перемешиванием указанного лигноцеллюлозного материала в водном растворе тетраалкиламмониевой соли под воздействием микроволнового излучения его подвергают окорке и рубке в щепу.

Лигноцеллюлозный материал может быть предварительно обработан путем пропитывания водой или указанным водным раствором тетраалкиламмониевой соли.

В способе размягчения в соответствии с изобретением содержание тетралкиламмониевой соли в водном растворе тетраалкиламмониевой соли может составлять 1-75 мас.%, предпочтительно 5-60 мас.% и наиболее предпочтительно 10-40 мас.%. Катион тетраалкиламмониевой соли имеет вид:

где R1, R2, R3 и R4 независимо представляют собой C1-С30-алкильную, С3-С8-карбоциклическую или С3-С8-гетероциклическую группу, а анионом соли может быть галоген, псевдогалоген, перхлорат, С1-С6-карбоксилат или гидроксид.

Предпочтительно, чтобы анионом был хлорид или гидроксид, наиболее предпочтительным анионом является гидроксид.

Наиболее предпочтительной тетраалкиламмониевой солью согласно способу размягчения является указанная соль, в которой R1, R2, R3 и R4 независимо представляют собой С4-алкил, а анионом соли служит гидроксид.

Кроме того, другие органические ионные соединения, смешивающиеся с водой, могут использоваться в качестве солевого компонента при перемешивании лигноцеллюлозного материала под воздействием микроволнового излучения согласно изобретению. Примеры применимых соединений представлены в патентном документе FI 20031156.

Согласно способу размягчения в соответствии с изобретением перемешивание можно проводить при температуре от 40°С до 270°С, предпочтительно при температуре от 70°С до 210°С и наиболее предпочтительно в пределах от 120°С до 190°С.

Кроме того, согласно способу размягчения в соответствии с изобретением можно применять давление. В случае его применения предпочтительно, чтобы давление было ниже 20 бар, более предпочтительно ниже 10 бар и наиболее предпочтительно лежало в пределах от 2 до 9 бар.

Время перемешивания может варьироваться от 1 минуты до 24 часов в зависимости от используемой соли и ее концентрации, природы и концентрации лигноцеллюлозного материала, от температуры при перемешивании, а также, возможно, от использованного давления.

Согласно способу размягчения в соответствии с изобретением целесообразно выбирать указанные параметры с учетом того, что лигноцеллюлозный материал лишь размягчают, но не дефибрируют. В соответствии с этим в процессе размягчения согласно изобретению по существу не происходит никакой делигнификации. Структура лигноцеллюлозного материала разрывается и напитывается водным раствором тетраалкиламмониевой соли, при этом расход энергии и/или химических реагентов на последующих стадиях обработки снижается.

Размягченный лигноцеллюлозный материал может быть использован в качестве материала для производства бумаги, картона, фиброкартона и аналогичных промышленных изделий.

Настоящее изобретение дает новый целлюлозный материал, который может быть изготовлен быстрым и экономичным способом. Степень делигнификации регулируется, а получающаяся в результате целлюлозная масса имеет высокое качество и состоит из тонких длинных волокон. Настоящее изобретение также представляет способ размягчения лигноцеллюлозного материала. Указанный размягченный эластичный материал далее может быть обработан дополнительно более экономичным способом. В соответствии с этим настоящее изобретение приводит к снижению потребления энергии и, таким образом, обладает преимуществами использования для окружающей среды. Кроме того, устранено образование органических сернистых соединений с неприятным запахом. Использованная тетраалкиламмониевая соль является относительно недорогим химическим реагентом, который предпочтительно рециркулируют.

ПРИМЕРЫ

Следующие примеры описывают изобретение без ограничения указанного изобретения примерами. В Примерах 1-10 обработанный лигноцеллюлозный материал представлял собой бруски из финской хвойной древесины, вырезанные из древесной щепы длиной 20 мм. Бруски были вырезаны параллельно пластинам дерева для облегчения получения длинных волокон. Первым основанием вырезания брусков был ограничивающий размер микроволнового реактора, а именно 5 мл.

Пример 1

Обработка мягкой древесины в 40% водном растворе гидроксида тетрабутиламмония в микроволновом поле в течение 5 минут при температуре 170°С

Приблизительно 750 мг брусков из древесины мягких пород размешивали в 4,5 мл 40% водного раствора гидроксида тетрабутиламмония и перемешивали в течение 5 минут при температуре 170°С в герметизированной реакторной трубке, оборудованной магнитной мешалкой.

Перемешивание приводило к образованию раствора темно-коричневого цвета, содержащего фракцию мелких очень длинных частиц. После промывания водой получали как пучки отдельных волокон светло-бежевого цвета, так и полностью отдельные волокна.

Пример 2

Обработка мягкой древесины в 20% водном растворе гидроксида тетрабутиламмония в микроволновом поле в течение 5 минут при температуре 170°С

Приблизительно 750 мг брусков из древесины мягких пород размешивали в 4,5 мл 20% водного раствора гидроксида тетрабутиламмония и перемешивали в течение 5 минут при температуре 170°С в герметизированной реакторной трубке, оборудованной магнитной мешалкой.

Перемешивание приводило к образованию раствора темно-коричневого цвета, содержащего фракцию мелких длинных частиц. После промывания водой получали как пучки отдельных волокон светло-бежевого цвета, так и полностью отдельные волокна. Композиция целлюлозной массы содержала немного менее разрушенную исходную древесину по сравнению с целлюлозной массой Примера 1.

Пример 3

Обработка мягкой древесины в 10% водном растворе гидроксида тетрабутиламмония в микроволновом поле в течение 5 минут при температуре 170°С

Приблизительно 750 мг брусков из древесины мягких пород размешивали в 4,5 мл 10% водного раствора гидроксида тетрабутиламмония и перемешивали в течение 5 минут при температуре 170°С в герметизированной реакторной трубке, оборудованной магнитной мешалкой.

Перемешивание приводило к образованию раствора темно-коричневого цвета, содержащего фракцию мелких длинных частиц. После промывания водой получали как пучки отдельных волокон светло-бежевого цвета, так и композицию целлюлозной массы, содержащую менее разрушенную исходную древесину по сравнению с композицией из Примера 2.

Пример 4

Обработка мягкой древесины в 10% водном растворе гидроксида тетрабутиламмония в микроволновом поле в течение 30 минут при температуре 170°С

Приблизительно 750 мг брусков из древесины мягких пород размешивали в 4,5 мл 10% водного раствора гидроксида тетрабутиламмония и перемешивали в течение 30 минут при температуре 170°С в герметизированной реакторной трубке, оборудованной магнитной мешалкой.

Перемешивание приводило к образованию раствора темно-коричневого цвета, содержащего фракцию мелких длинных частиц. После промывания водой получали как пучки отдельных волокон светло-бежевого цвета, так и композицию целлюлозной массы, похожую на композицию из Примера 1.

Пример 5

Обработка мягкой древесины в 40% водном растворе гидроксида тетрабутиламмония в микроволновом поле в течение 5 минут при температуре 120°C

Приблизительно 750 мг брусков из древесины мягких пород размешивали в 4,5 мл 40% водного раствора гидроксида тетрабутиламмония и перемешивали в течение 5 минут при температуре 120°С в герметизированной реакторной трубке, оборудованной магнитной мешалкой.

Перемешивание приводило к образованию раствора темно-коричневого цвета, содержащего фракцию мелких длинных частиц. После промывания водой получали как пучки отдельных волокон светло-бежевого цвета, так и полностью отдельные волокна. Композиция целлюлозной массы была похожа на композицию из Примера 2.

Пример 6

Обработка мягкой древесины в 5% водном растворе гидроксида тетрабутиламмония в микроволновом поле в течение 5 минут при температуре 120°С

Приблизительно 750 мг брусков из древесины мягких пород размешивали в 4,5 мл 5% водного раствора гидроксида тетрабутиламмония и перемешивали в течение 5 минут при температуре 120°С в герметизированной реакторной трубке, оборудованной магнитной мешалкой.

Перемешивание приводило к образованию раствора темно-коричневого цвета, содержащего некоторое количество деревянных брусков и фракцию мелких длинных частиц. После промывания водой получали сильно размягченные бруски древесины, некоторое количество мелких фракций, отделившихся от указанных брусков.

Пример 7

Обработка мягкой древесины в 40% водном растворе гидроксида тетрабутиламмония в микроволновом поле в течение 5 минут при температуре 80°С

Приблизительно 750 мг брусков из древесины мягких пород размешивали в 4,5 мл 40% водного раствора гидроксида тетрабутиламмония и перемешивали в течение 5 минут при температуре 80°С в герметизированной реакторной трубке, оборудованной магнитной мешалкой.

Перемешивание приводило к образованию раствора коричневого цвета, содержащего некоторое количество деревянных брусков и фракцию мелких длинных волокон. После промывания водой получали сильно размягченные и частично расщепленные бруски древесины, при этом некоторое количество мелких фракций также отделялось от указанных брусков.

Пример 8

Обработка мягкой древесины в 10% водном растворе гидроксида тетрабутиламмония в микроволновом поле в течение 30 минут при температуре 80°С

Приблизительно 750 мг брусков из древесины мягких пород размешивали в 4,5 мл 10% водного раствора гидроксида тетрабутиламмония и перемешивали в течение 30 минут при температуре 80°С в герметизированной реакторной трубке, оборудованной магнитной мешалкой.

Как и в Примере 7, перемешивание приводило к образованию раствора коричневого цвета, содержащего некоторое количество деревянных брусков и фракцию мелких длинных волокон. После промывания водой получали сильно размягченные и частично расщепленные бруски древесины, при этом некоторое количество мелких фракций также отделялось от указанных брусков.

Пример 9

Обработка мягкой древесины в 10% водном растворе гидроксида тетрабутиламмония в микроволновом поле в течение 1 часа при температуре 70°С

Приблизительно 750 мг брусков из древесины мягких пород размешивали в 4,5 мл 10% водного раствора гидроксида тетрабутиламмония и перемешивали в течение 1 часа при температуре 70°С в герметизированной реакторной трубке, оборудованной магнитной мешалкой.

В данном случае перемешивание приводило к образованию прозрачного раствора светло-коричневого цвета, содержащего некоторое количество деревянных брусков. После промывания водой получали сильно размягченные и частично расщепленные бруски древесины.

Пример 10

Сравнительная обработка мягкой древесины в 40% растворе гидроксида натрия (NaOH) в микроволновом поле в течение 5 минут при температуре 170°С

Приблизительно 750 мг брусков из древесины мягких пород размешивали в 4,5 мл 40% водного раствора гидроксида натрия (NaOH) и перемешивали в течение 5 минут при температуре 170°С в герметизированной реакторной трубке, оборудованной магнитной мешалкой.

В данном случае перемешивание приводило к деструкции волокнистого материала с образованием вязких частиц органического материала коричневого цвета с неволокнистыми свойствами.

Пример 11

Сравнительная обработка мягкой древесины в 40% водном растворе гидроксида тетрабутиламмония без микроволнового поля

Приблизительно 2000 мг брусков из древесины мягких пород размешивали в 12 мл 40% водного раствора гидроксида тетрабутиламмония и перемешивали в течение ночи при температуре 95°С в колбе, оборудованной магнитной мешалкой.

В данном случае перемешивание также приводило к деструкции волокнистого материала с образованием вязких частиц органического материала коричневого цвета с неволокнистыми свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТБЕЛЕННОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ И СПОСОБ ДЕЛИГНИФИКАЦИИ И ОТБЕЛКИ ЛИГНОЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 1990 |

|

RU2102547C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2738813C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2571735C2 |

| ОСУЩЕСТВЛЯЕМЫЙ В КАТАЛИТИЧЕСКОМ РЕАКТОРЕ ПРОЦЕСС ПРОИЗВОДСТВА ПРОМЫШЛЕННОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ, НАТИВНОГО ЛИГНИНА И ОДНОКЛЕТОЧНОГО БЕЛКА | 2005 |

|

RU2383675C1 |

| Способ получения целлюлозы | 1987 |

|

SU1461800A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2015 |

|

RU2590882C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОЙ МАССЫ | 1995 |

|

RU2140475C1 |

| СПОСОБ РАСТВОРЕНИЯ ЛИГНОЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2577836C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2579395C2 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ | 2018 |

|

RU2808813C2 |

Целлюлозная масса, полученная из лигноцеллюлозного материала, способ варки лигноцеллюлозного материала и способ его размягчения могут быть использованы в целлюлозно-бумажной промышленности при производстве бумаги, картона, фиброкартона и аналогичных промышленных изделий. Целлюлозная масса получена из лигноцеллюлозного материала, подвергнутого перемешиванию в водном растворе тетраалкиламмониевой соли под воздействием микроволнового излучения. Способ варки лигноцеллюлозного материала и способ его размягчения повторяют вышеуказанный способ получения целлюлозной массы. Обрабатываемым лигноцеллюлозным материалом предпочтительно является древесина мягких или твердых пород. Техническим результатом является получение нового целлюлозного материала, снижение потребления энергии и улучшение окружающей среды. 3 н. и 15 з.п. ф-лы.

1. Целлюлозная масса, отличающаяся тем, что она получена из лигноцеллюлозного материала, подвергнутого перемешиванию в водном растворе тетраалкиламмониевой соли под воздействием микроволнового излучения.

2. Целлюлозная масса по п.1, отличающаяся тем, что лигноцеллюлозный материал представляет собой древесину мягких или твердых пород.

3. Целлюлозная масса по п.1, отличающаяся тем, что содержание тетраалкиламмониевой соли в водном растворе тетраалкиламмониевой соли составляет 1-75 мас.%, предпочтительно 5-60 мас.% и наиболее предпочтительно 10-40 мас.%.

4. Целлюлозная масса по п.1, отличающаяся тем, что катион тетраалкиламмониевой соли представляет собой:

где R1, R2, R3 и R4 независимо представляют собой С1-С30 - алкильную группу, а анионом соли является анион галогена, псевдогалогена, перхлората, C1-С6 - карбоксилата или гидроксида.

5. Целлюлозная масса по п.4, отличающаяся тем, что R1, R2, R3 и R4 независимо представляют собой C4 - алкил, а анионом соли является гидроксидный анион.

6. Целлюлозная масса по п.1, отличающаяся тем, что перемешивание проводят при температуре от 40 до 270°С, предпочтительно при температуре от 70 до 210°С и наиболее предпочтительно от 120 до 190°С.

7. Способ варки лигноцеллюлозного материала, отличающийся тем, что лигноцеллюлозный материал подвергают перемешиванию в водном растворе тетраалкиламмониевой соли под воздействием микроволнового излучения для достижения частичной или полной делигнификации.

8. Способ по п.7, отличающийся тем, что лигноцеллюлозный материал представляет собой древесину мягких или твердых пород.

9. Способ по п.7, отличающийся тем, что содержание тетраалкиламмониевой соли в водном растворе тетраалкиламмониевой соли составляет 1-75 мас.%, предпочтительно 5-60 мас.% и наиболее предпочтительно 10-40 мас.%.

10. Способ по п.7, отличающийся тем, что катион тетраалкиламмониевой соли имеет вид:

где R1, R2, R3 и R4 независимо представляют собой C1-С30 - алкильную группу, а анионом соли является анион галогена, псевдогалогена, перхлората, C1-С6 - карбоксилата или гидроксида.

11. Способ по п.10, отличающийся тем, что R1, R2, R3 и R4 независимо представляют собой C4 - алкил, а анионом соли является гидроксидный анион.

12. Способ по п.7, отличающийся тем, что перемешивание проводят при температуре от 40 до 270°С, предпочтительно при температуре от 70 до 210°С и наиболее предпочтительно от 120 до 190°С.

13. Способ размягчения лигноцеллюлозного материала, отличающийся тем, что лигноцеллюлозный материал подвергают перемешиванию в водном растворе тетраалкиламмониевой соли под воздействием микроволнового излучения.

14. Способ по п.13, отличающийся тем, что лигноцеллюлозный материал представляет собой древесину мягких или твердых пород.

15. Способ по п.13, отличающийся тем, что содержание тетраалкиламмониевой соли в водном растворе тетраалкиламмониевой соли составляет 1-75 мас.%, предпочтительно 5-60 мас.% и наиболее предпочтительно 10-40 мас.%.

16. Способ по п.13, отличающийся тем, что катион тетраалкиламмониевой соли имеет вид:

где R1, R2, R3 и R4 независимо представляют собой C1-С30 - алкильную группу, а анионом соли является анион галогена, псевдогалогена, перхлората, C1-С6-карбоксилата или гидроксида.

17. Способ по п.16, отличающийся тем, что R1, R2, R3 и R4 независимо представляют собой С4-алкил, а анионом соли является гидроксидный анион.

18. Способ по п.13, отличающийся тем, что перемешивание проводят при температуре от 40 до 270°С, предпочтительно при температуре от 70 до 210°С и наиболее предпочтительно от 120 до 190°С.

| ОСЕВОЙ ВЫСОКООБОРОТНЫЙ ЭЛЕКТРОВЕНТИЛЯТОР | 1991 |

|

RU2008526C1 |

| WO 03029329 A2, 10.04.2003 | |||

| US 4000032 A, 28.12.1976 | |||

| WO 9853893 A1, 03.12.1998 | |||

| Способ получения волокнистой массы | 1978 |

|

SU815099A1 |

| Способ получения волокнистой массы для изготовления древесно-волокнистых плит | 1984 |

|

SU1196432A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 1996 |

|

RU2106447C1 |

Авторы

Даты

2010-10-10—Публикация

2006-11-10—Подача