Область техники, к которой относится изобретение

Изобретение относится к приспособлению и способу преобразования механического усилия для приведения в действие приспособления для прессования обжимных фитингов.

Уровень техники

Обжимные фитинги применяются для соединения труб и/или арматуры, причем с помощью пластического формообразования и с помощью уплотнения может изготавливаться прочно опрессованное и при необходимости неразъемное соединение между фитингом и трубой и/или арматурой. Наряду с этим известны также чисто металлические соединения, при которых фитинг и часть подлежащей соединению трубы и/или арматуры пластически преобразуются в отношении формы.

Для опрессовывания фитингов применяются прессовые штампы, которые линейное, созданное гидравлически или электромеханическим способом усилие преобразуют в поворотное движение двух подвижных друг к другу обжимающих кулачков. Для этого, во-первых, могут быть предусмотрены соединенные непосредственно с прессовым штампом обжимающие кулачки, которые прикладываются к обжимному фитингу и опрессовывают его потом с помощью обжатия. Во-вторых, в частности, при увеличенных размерах обжимного фитинга могут быть предусмотрены прессовальная петля из, по меньшей мере, двух сегментов и два соединенные с прессовым штампом обжимающих кулачка, которые обжимают сегменты прессовальной петли и таким образом опрессовывают обжимной фитинг.

Обжимные фитинги для труб с большими размерами, например, с наружным диаметром более 50 мм вплоть до более 150 мм, требуют при опрессовывании, однако, как большое прессующее усилие, так и большой ход пресса. Только так фитинги с подлежащими соединению трубами могут достаточно пластически преобразовываться в отношении формы и получаться надежные соединения.

Спрос на работы по пластическому формообразованию таких больших обжимных фитингов зачастую превышает при этом производительность обычных предлагаемых на рынке машин для прессования, которые в стоянии выполнить работу 32 кН при ходе 40 мм или 45 кН при ходе 45 мм. Соответственно этому при больших размерах не имеется возможности опрессовывания обжимного фитинга за один единственный ход машины для прессования. Многократный подвод машины для прессования ведет к промежуточной потере прессующего усилия и таким образом к упругому предварительному натяжению на матрице прессового штампа, вследствие чего процесс прессования в целом ухудшается.

Из уровня техники из ЕР 2 522 464 В1 известна двухходовой кулачок, чтобы противостоять этой проблеме. Однако конструкция двухходовых кулачков сложна и поэтому с трудностями может передаваться в серийное производство и для применения в местах установки. Кроме того, при этой системе точно также происходит упругое предварительное напряжение матрицы прессового штампа и кулачки теряются между первым и вторым ходом машины для прессования. Соответственно для всего пластического формообразования в распоряжении имеется более низкая производительность.

Раскрытие изобретения

В изобретении поставлена техническая задача улучшения опрессовывания больших обжимных фитингов.

Приведенная выше техническая проблема решается согласно изобретению с помощью приспособления для преобразования механического усилия для приведения в действие приспособления для прессования для обжимных фитингов признаками п. 1 формулы изобретения.

Согласно изобретению предлагается приспособление в качестве преобразователя усилия, который расположен между машиной для прессования и поворачиваемыми обжимными кулачками. Приспособление снабжено запасной емкостью с рабочей жидкостью, имеющим поршень насоса цилиндром насоса, имеющим рабочий поршень рабочим цилиндром, первым трубопроводом для соединения запасной емкости с цилиндром насоса, вторым трубопроводом для соединения цилиндра насоса с рабочим цилиндром и третьим трубопроводом для соединения рабочего цилиндр с запасной емкостью, причем в первом трубопроводе предусмотрены средства для предотвращения обратного потока рабочей жидкости от цилиндра насоса в запасную емкость, причем во втором трубопроводе предусмотрены средства для предотвращения обратного потока рабочей жидкости от рабочего цилиндра в цилиндр насоса, причем предусмотрены переключатели для открытия и закрытия третьего трубопровода, и, причем рабочий объем рабочего цилиндра образован больше рабочего объема цилиндра насоса.

Описанное приспособление дальше имеет соединенный с поршнем насоса шток поршня насоса для соединения с машиной для прессования и соединенный с рабочим поршнем шток рабочего поршня для привода в действие приспособления для прессования. Со штоком поршня насоса соединено установочное устройство для присоединения к машине для прессования. К противоположной стороне приспособления присоединен шток рабочего поршня с установочным устройством для обжимных кулачков, причем обжимные кулачки через известный толкатель на сдвоенных роликах приводятся в поворотное движение и обжимают обжимной фитинг или обжимную петлю.

Ниже в качестве примера описывается весь цикл прессования, как он может осуществляться с описанным приспособлением.

В начале цикла прессования рабочая жидкость, преимущественно гидравлическое масло, из запасной емкости через первый трубопровод нагнетается в цилиндр насоса, причем расположенные в первом трубопроводе средства для предотвращения обратного потока предотвращают, что рабочая жидкость во время хода поршня цилиндра насоса может течь назад в запасную емкость.

Во время первого хода поршня цилиндра насоса гидравлическая жидкость находится под давлением и течет через второй трубопровод в рабочий цилиндр. В рабочем цилиндре под давлением рабочей жидкости рабочий поршень движется вперед. В конце первого хода поршня цилиндра насоса при упоре поршня цилиндра в стенку цилиндра насоса происходит сильное нарастание прессующего усилия в машине для прессования, которая после этого отключается и давление прессования уменьшается. С помощью расположенных во втором трубопроводе средств для предотвращения обратного потока давление в рабочем цилиндре на рабочий поршень сохраняется, так что также сохраняется прилагающееся к штоку поршня и таким образом к обжимным кулачкам прессующее усилие.

Затем рабочая жидкость из запасной емкости вновь нагнетается в цилиндр насоса, в результате чего поршень насоса перемещается назад. В следующем цикле и в случае необходимости в других циклах цилиндра насоса потом заново – как описано выше – рабочая жидкость нагнетается в рабочий цилиндр, причем давление в рабочем цилиндре сохраняется. Таким образом, согласно изобретению предусмотрено, что рабочий объем рабочего цилиндра образован больше рабочего объема цилиндра насоса. При этом предпочтительно, что рабочий объем рабочего цилиндра образован, по меньшей мере, в два раза больше, в частности, многократно больше рабочего объема цилиндра насоса. Таким образом могут использоваться больше одного хода, преимущественно несколько ходов поршня цилиндра насоса для заполнения рабочего цилиндра.

Если ход рабочего поршня добирается до своего заданного конца, и таким образом давление в рабочем цилиндре превышает заданное значение, то в этом случае процесс прессования для фитинга заканчивается. Переключатель в третьем трубопроводе в этом положении рабочего поршня открывается, и рабочая жидкость может течь обратно в запасную емкость. Вследствие этого приспособление возвращается снова в исходное положение. Переключатель при этом может переключаться гидравлически, механически или электронным способом.

Говоря в общем, показанная выше техническая проблема решается также при этом с помощью способа преобразования механического усилия для приведения в действие приспособления для прессования для обжимных фитингов, при котором рабочая жидкость закачивается в рабочий цилиндр цилиндром насоса более чем за один ход, при котором между соответственно двумя ходами поршня цилиндра насоса давление в рабочем цилиндре сохраняется и, при котором рабочая жидкость после достижения конечного давления внутри рабочего цилиндра рабочая жидкость спускается из рабочего цилиндра.

С помощью описанного приспособления в качестве гидравлического преобразователя усилия и описанного способа возможно для опрессовывания, в частности, больших обжимных фитингов использование более одного хода машины для прессования, чтобы получить достаточно большой ход поршня рабочего цилиндра при достаточно высоком давлении в рабочем цилиндре.

Отсюда приспособление преобразует любое количество ходов машины для прессования а в прессовальный ход. Здесь принцип действия гидравлический, благодаря чему усилие и длина хода рабочего поршня цилиндра могут регулироваться вариабельно. Величина усилия и длина хода поршня рабочего цилиндра с одной стороны зависят от созданного с помощью цилиндра насоса давления и с другой стороны от точного исполнения длины и диаметра рабочего цилиндра. Они могут подбираться к соответствующему применению. Например, может совершаться работа 32 кНх80 мм хода или 35 кНх100 мм хода по сравнению с существующими машинами для прессования с работоспособностью 32 кНх40 мм хода.

Преимуществом описанного приспособления для преобразования механического усилия для приведения в действие приспособления для прессования для обжимных фитингов заключается в том, что во время опрессовывания не происходит никакой потери работы в части пластического формообразования, так как обжимная петля и обжимные кулачки между рабочими ходами пресса, то есть между двумя ходами поршня цилиндра насоса остаются механически зажатыми. Новая установка обжимных кулачков при этом предпочтительным образом предотвращается.

Дальше полный процесс прессования с помощью описанного приспособления в качестве преобразователя усилия таким же образом комплексно защищен, как это принято в гидравлических санитарно-технических машинах для прессования. Защита обеспечивается за счет того, что процесс прессования проходит при управлении давлением и может заканчиваться только по причине аварийного сброса.

Другое преимущество заключается в том, что приспособление совместимо имеющимися на рынке машинами для прессования, так как описанное приспособление располагается между прессом и обжимными кулачками и усилие прессования пресса передается на обжимные кулачки, в по меньшей мере, два этапа.

Предпочтительным образом описанное выше приспособление усовершенствовано благодаря тому, что запасная емкость имеет предварительно напряженную с помощью, по меньшей мере, нажимного элемента крышку. Для этого крышка образована подвижной и с помощью нажимной пружины смещается в направлении выпуска рабочей жидкости. По меньшей мере, один нажимной элемент может быть осуществлен в виде, по меньшей мере, нажимной пружины или в виде действующего с помощью мембраны и объема газа аккумулятора давления. Благодаря предварительному натяжению уплотнения запасная емкость для масла в итоге свободна от пузырьков воздуха, благодаря чему приспособление может работать во всех положениях. С помощью статического давления в запасной емкости заполняется не подпружиненный цилиндр насоса, так что не требуется никакого засасывания масла цилиндром насоса, чтобы заполнить его. Поэтому в запасной емкости и в цилиндре насоса не возникает никакого разрежения. Течение рабочей жидкости осуществляется только с помощью статического давления.

Далее предпочтительным образом предусмотрено, что рабочий поршень в рабочем цилиндре предварительно напряжен с помощью нажимной пружины. Обладающий односторонним действием рабочий цилиндр с помощью нажимной пружины перемещает объем масла после окончания цикла прессования в запасную емкость. При этом усилие нажима нажимной пружины в рабочем цилиндре рассчитано так, что созданное в рабочей жидкости в третьем трубопроводе давление достаточно, чтобы преодолеть усилие нажима, по меньшей мере, одного расположенного в запасной емкости нажимного элемента.

Дальше донная часть цилиндра насоса предпочтительным образом к тому же снабжена вентиляционным отверстием, с чем предотвращается возникновение разрежения в рабочем цилиндре при возвращении рабочего поршня.

Другим предпочтительным образом в первом трубопроводе и во втором трубопроводе средства для предотвращения обратного потока образованы в виде обратного клапана и переключатели третьего трубопровода образованы в виде переключающего клапана. Таким образом, с помощью создающегося давления осуществляется общее управление ходом всего цикла прессования. Подбор параметров возвратных клапанов и переключающего клапана осуществляется в зависимости от соответствующего применения.

В качестве альтернативы этому может быть также предусмотрено, что средства для предотвращения потока управляются следящим способом с помощью того, что в цилиндрах расположены соответствующие сверленные отверстия и при соответствующих положениях поршней открывают соответствующие трубопроводы и позволяют течение рабочей жидкости.

Другое предпочтительнее исполнение приспособления заключается в том, что в направлении потока после расположенного во втором трубопроводе обратного клапана ответвляется четвертый трубопровод с предохранительным клапаном, и, что канал управления соединяет предохранительный клапан с переключающим клапаном. Таким образом, к соединительному трубопроводу между насосом и рабочим цилиндром, то есть второму трубопроводу, после обратного клапана присоединен подпружиненный предохранительный клапан. Он, начиная с определенного давления отключения рА открывает и управляет с помощью давления в трубопроводе переключающий клапан, который образован в виде 3-х ходового клапана с 2-мя положениями включения. Он находится в третьем трубопроводе, предпочтительно в донной части рабочего цилиндра, и на основании исходящего от предохранительного клапана гидравлического сигнала на включение открывает третий трубопровод, то есть соединение между рабочим цилиндром и запасной емкостью. При этом объем масла рабочего цилиндра спускается в запасную емкость и таким образом процесс прессования заканчивается.

Чтобы переключающий клапан мог снова вернуться в свое исходное положение, в частности, предусмотрено, что переключающий клапан имеет механический толкатель, и, что рабочий поршень расположен так, что рабочий поршень при возвращении приводит в движение толкатель и закрывает переключающий клапан.

Другое особое усовершенствование описанного приспособления заключается в том, что третий трубопровод имеет дроссельный клапан.

Основанием для расположения дроссельного клапана в третьем трубопроводе является следующее. Как правило, давление прессования в известных машинах для прессования применяется в качестве коммутационного сигнала для окончания процесса прессования, так как было описано выше для конца хода поршня цилиндра насоса. Эти машины для прессования имеют силовое управление, точно так описанное приспособление, которое работает в качестве преобразователя силы. Соответственно этому является предпочтительным, когда приспособление, соответственно преобразователь силы, заканчивает процесс прессования, прежде чем машина для прессования заканчивает ход прессования в цилиндре насоса. На этом основании третий трубопровод, то есть спускной трубопровод от переключающего клапана в запасную емкость, дросселируется. Благодаря этому потеря давления в рабочем цилиндре и цилиндре насоса по времени замедляется. В результате этого замедления в цилиндре насоса поддерживается соответственно высокое остаточное давление или достаточно высокое остаточное усилие в цилиндре насоса, так что машина для прессования не отключается преждевременно, а только, как описано выше, при упоре хода поршня в цилиндре насоса. Соответственно отключение машины для прессовании в последнем ходе подобно отключению в первом ходе, соответственно во всех других ходах вплоть до по последнего хода.

К тому же между рабочим цилиндром со стороны входа дроссельного клапана и цилиндром насоса может быть предусмотрен пятый трубопровод, в котором могут быть предусмотрены средства для предотвращения обратного потока рабочей жидкости от цилиндра насоса в третий трубопровод, в частности, обратный клапан. Благодаря этому, в частности, в начале спуска рабочей жидкости в запасную емкость часть, в частности, большая часть рабочей жидкости спускается в цилиндр насоса. С помощью этого обеспечивается, что давление в цилиндре насоса опускается не слишком быстро, и подсоединенная машина для прессования не выключается. Таким образом, давление в цилиндре насоса может сохраняться до конца хода машины для прессования и отключение машины для прессования обеспечивается безошибочно.

Протекание рабочей жидкости можно понимать как большой кругооборот с цилиндром насоса, рабочим цилиндром и запасной емкостью с первым, вторым и третьим трубопроводом или как малый кругооборот с цилиндром насоса и рабочим цилиндром со вторым, третьим и пятым трубопроводом.

Другое предпочтительное исполнение описанного приспособления заключается в том, что цилиндр насоса работает в противоположном направлении по отношению к рабочему цилиндру. Благодаря этому может применяться машина для прессования, движение прессования которой с соответственно образованной механикой преобразуется в рабочий ход. Это исполнение имеет преимущество, что установочное пространство для описанного приспособления в области цилиндра насоса может быть небольшим.

К тому является предпочтительным, когда цилиндр насоса и рабочий цилиндр расположены последовательно, при этом возможна токарная обработка корпуса, который вмещает оба цилиндра.

Краткое описание чертежей

Ниже изобретение поясняется с помощью примеров осуществления со ссылкой на чертежи.

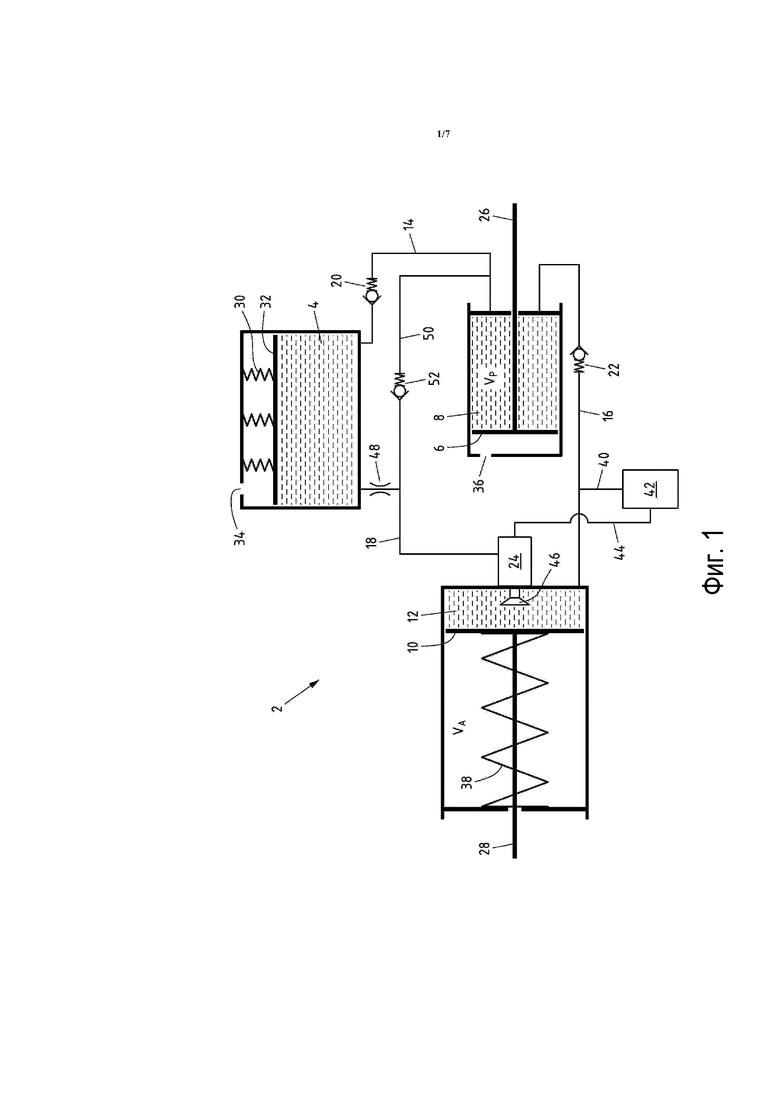

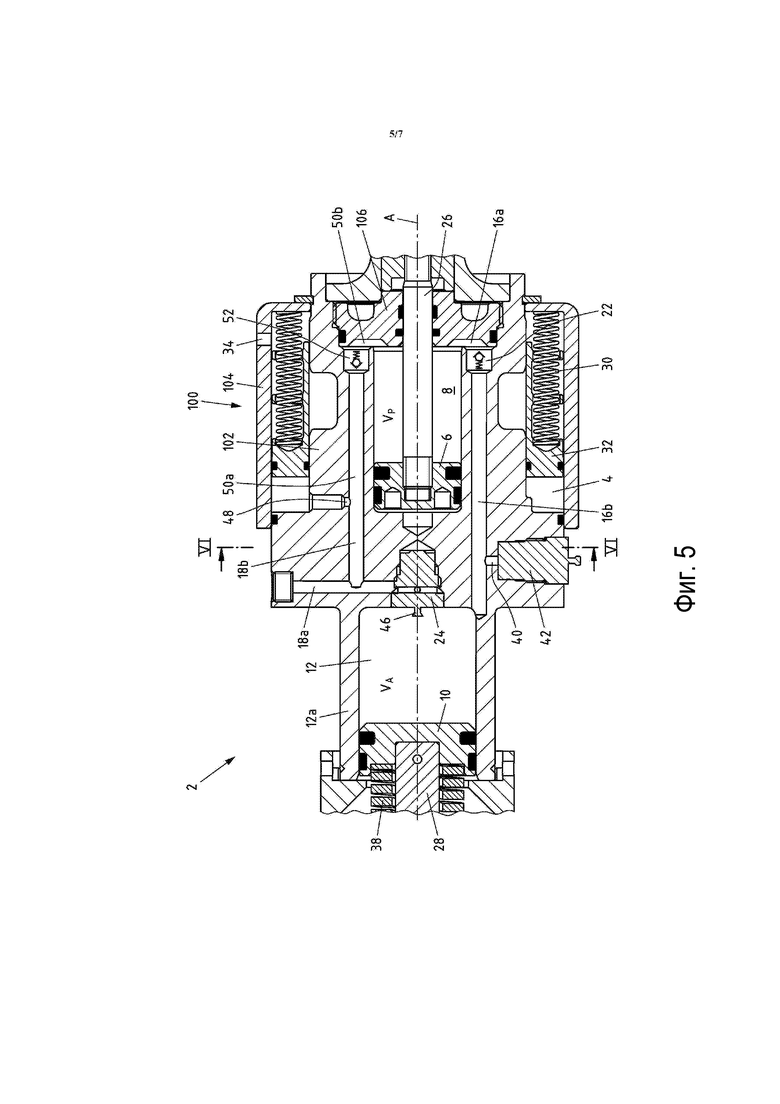

Фиг. 1: гидравлическую блок-схему для предложенного в соответствии с изобретением приспособления,

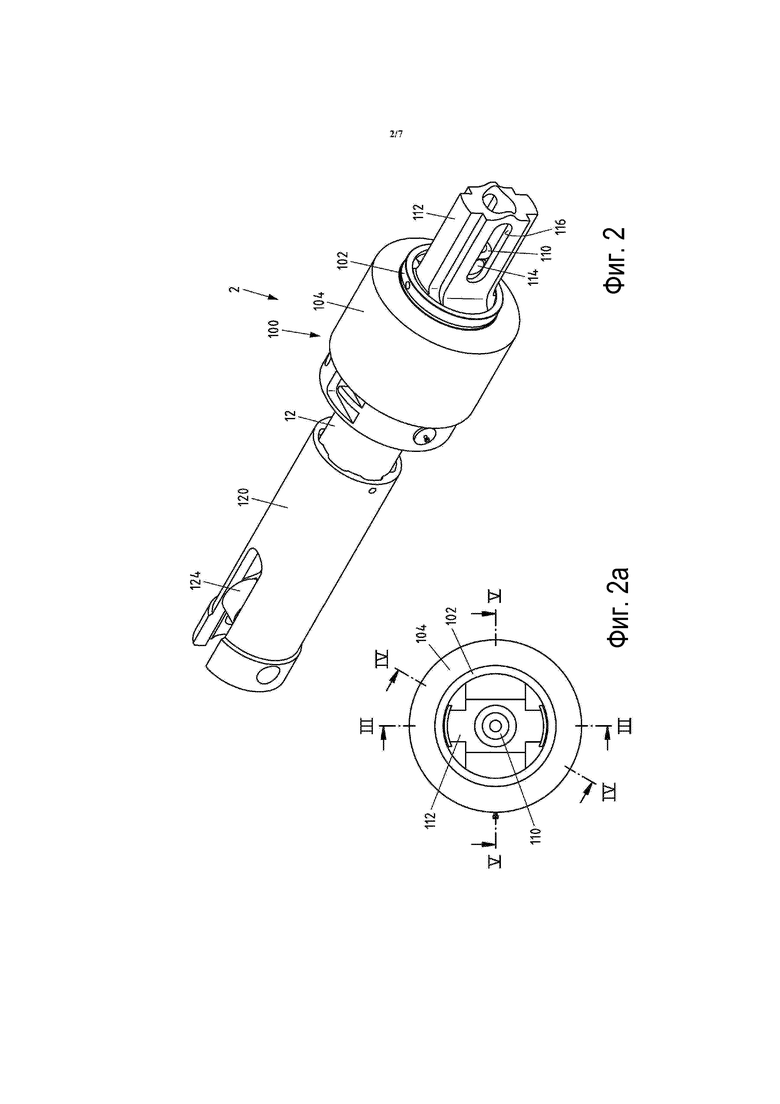

фиг. 2: аксонометрическое изображение предложенного в соответствии с изобретением приспособления с надставленным установочным устройством для машины для прессования и крепежным устройством для толкателя на сдвоенных роликах,

фиг. 2а: вид сбоку согласно фиг. 2 с обозначением плоскостей разрезов для фиг. 3-5,

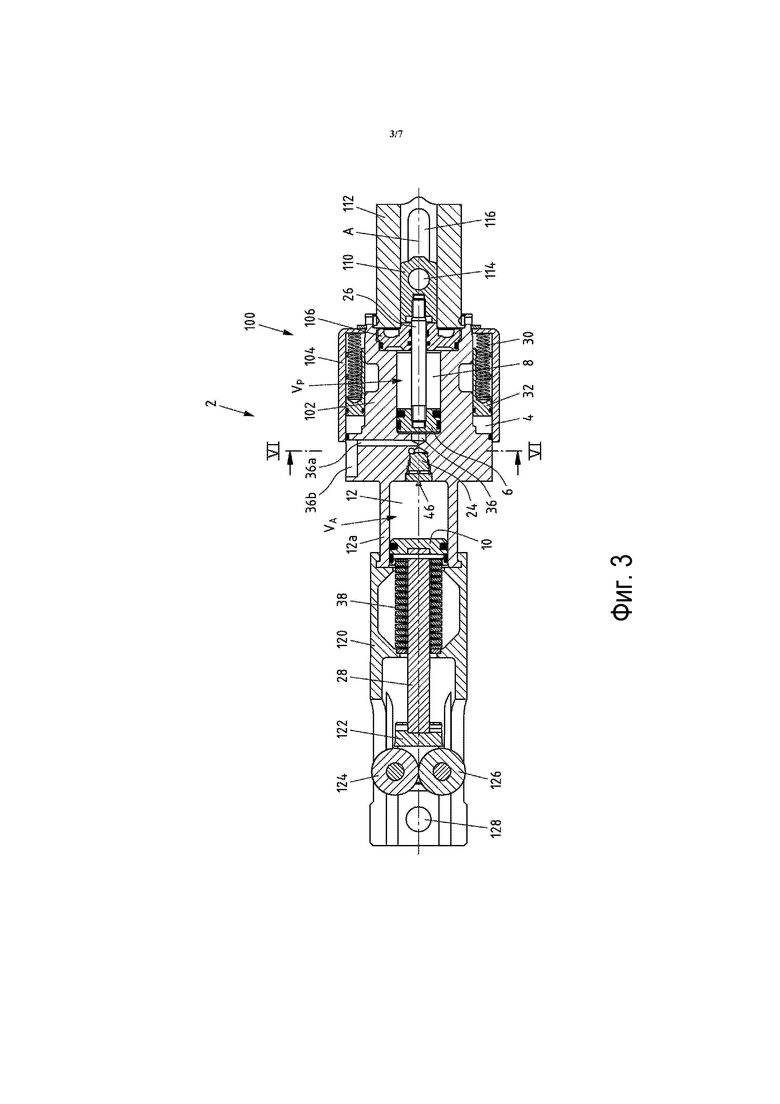

фиг. 3: предложенное в соответствии с изобретением приспособление в поперечном разрезе по линии III-III на фиг. 2а и 6,

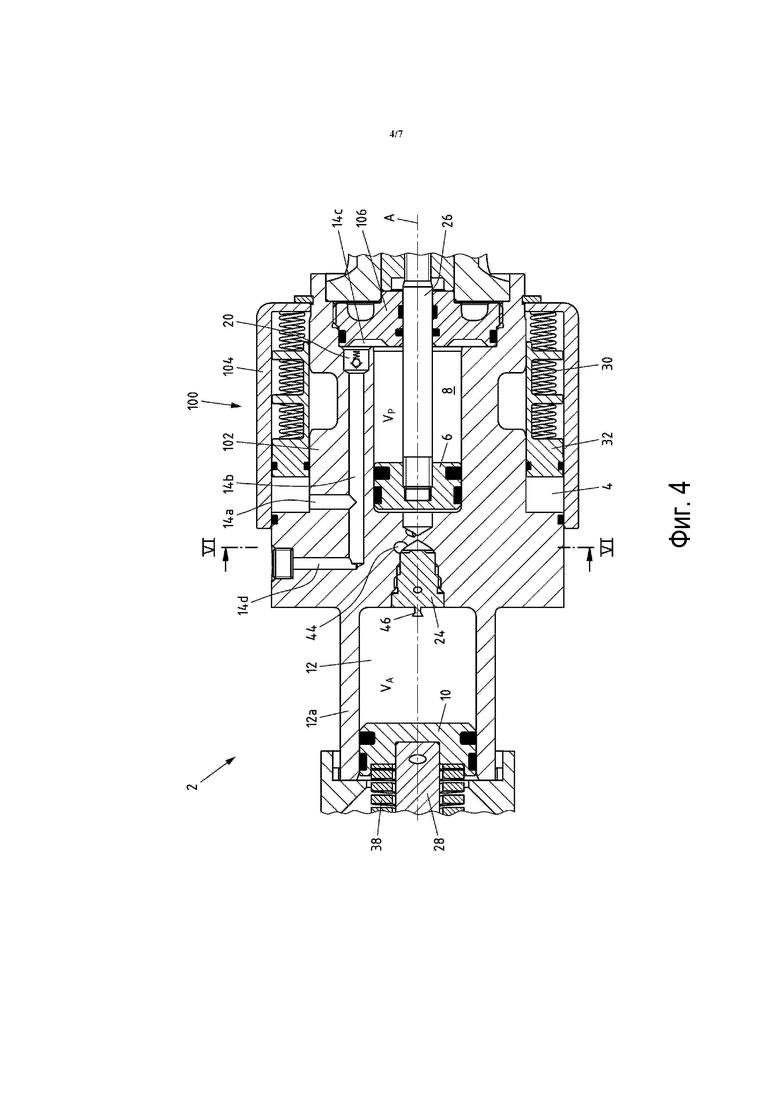

фиг. 4: предложенное в соответствии с изобретением приспособление в поперечном разрезе по линии IV-IV на фиг. 2а и 6,

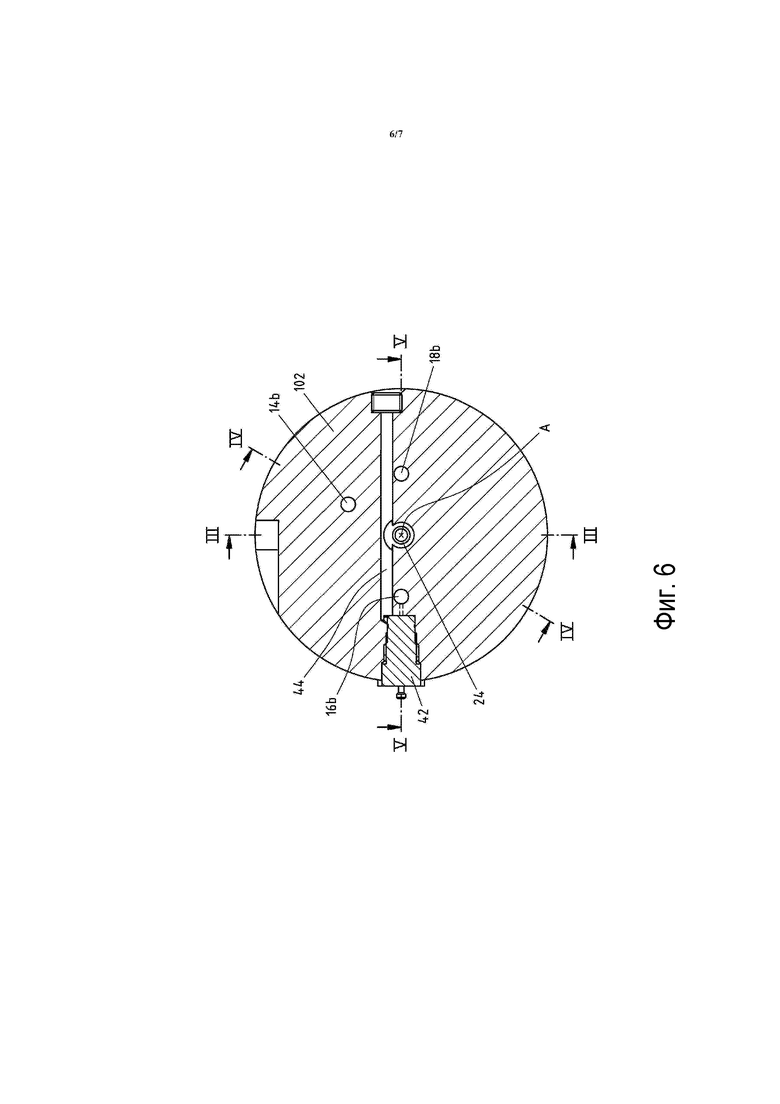

фиг. 5: предложенное в соответствии с изобретением приспособление в поперечном разрезе по линии V-V на фиг. 2а и 6,

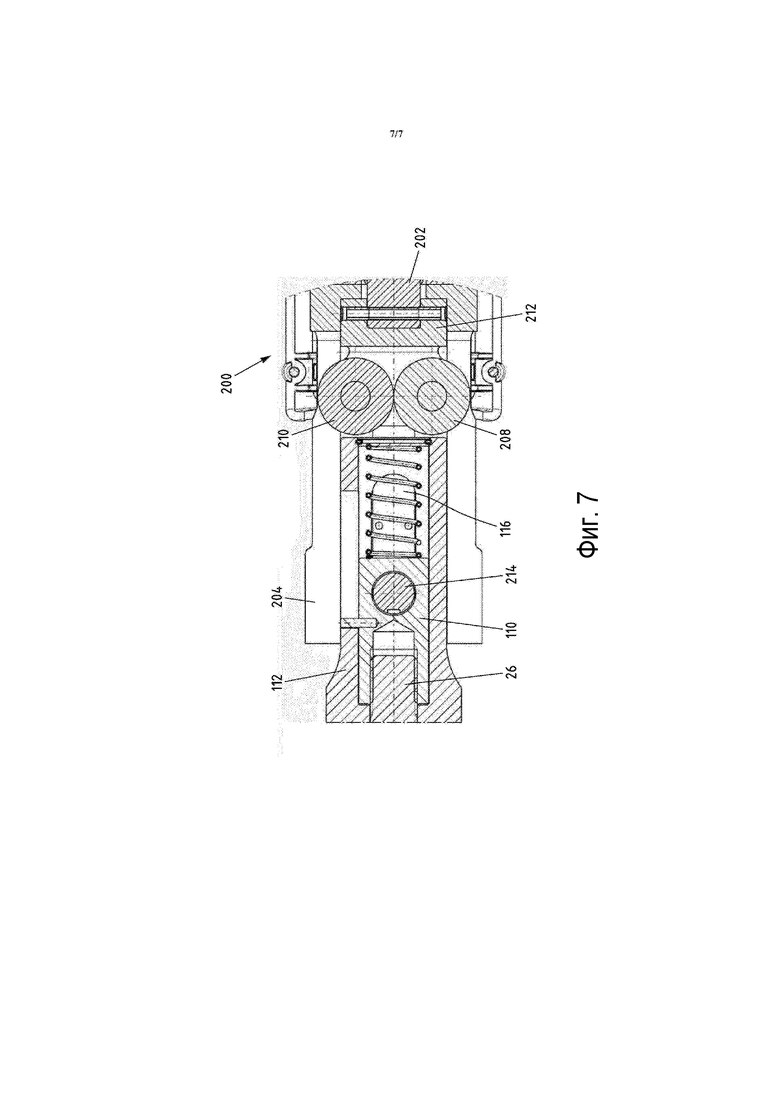

фиг. 6: предложенное в соответствии с изобретением приспособление в поперечном разрезе по линии VI-VI на фиг. 3, 4 и 5 и

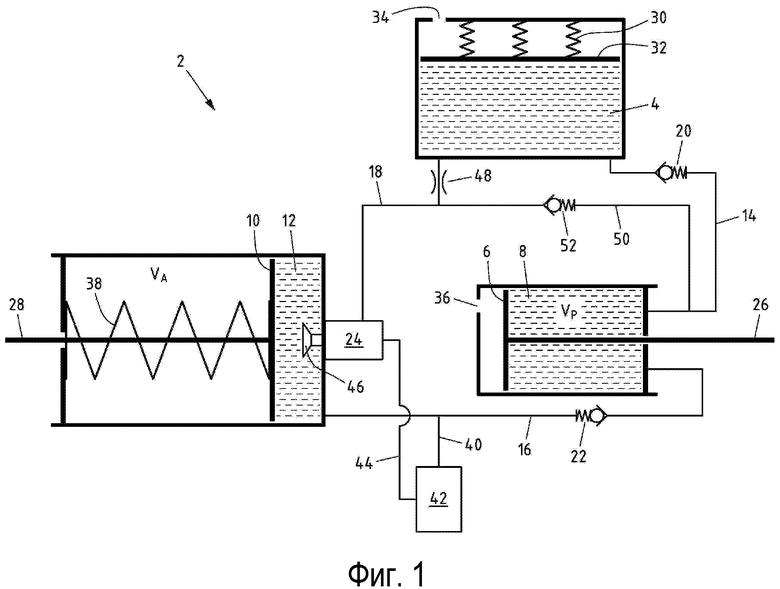

фиг. 7: предложенное в соответствии с изобретением приспособление с надставленной машиной для прессования.

Осуществление изобретения

В следующем ниже описании различных предложенных в соответствии с изобретением примеров осуществления одинаковые конструктивные элементы снабжены одинаковыми ссылочными обозначениями, даже если конструктивные элементы в различных примерах осуществления могут иметь различия по своим размерам или форме.

Фиг. 1 показывает в форме гидравлической блок-схемы принципиальное устройство и принцип действия предложенного в соответствии с изобретением приспособления 2 для преобразования механического усилия для приведения в действие приспособления для прессования для обжимных фитингов. В этом изображении представлены как элементы предложенного в соответствии изобретением приспособления 2, так опциональные и предпочтительные элементы.

Приспособление 2 имеет запасную емкость 4 для рабочей жидкости, в данном случае гидравлического масла. Дальше предусмотрен имеющий поршень 6 насоса цилиндр 8 насоса и имеющий рабочий поршень 10 рабочий цилиндр12. Первый трубопровод 14 соединяет запасную емкость 4 с цилиндром 8 насоса и второй трубопровод 16 соединяет цилиндр 8 насоса с рабочим цилиндром 12. Третий трубопровод 18 опять же соединяет рабочий цилиндр 12 с запасной емкостью 4. Таким образом, в итоге образуется кругооборот, в котором гидравлическое масло может циркулировать во время цикла прессования устройства для прессования.

В первом трубопроводе 14 в качестве средства для предотвращения обратного потока гидравлического масла от цилиндра 8 насоса в запасную емкость 4 предусмотрен обратный клапан 20. Таким образом, гидравлическое масло может течь только от запасной емкости 4 в цилиндр 8 насоса.

Во втором трубопроводе 16 точно также в качестве средства для предотвращения обратного потока гидравлического масла от рабочего цилиндра 12 в цилиндр 8 насоса предусмотрен обратный клапан 22. Благодаря этому предотвращается, что во время цикла прессования гидравлическое масло течет обратно от рабочего цилиндра 12 в цилиндр 8 насоса.

В донной части рабочего цилиндра 12 в качестве переключателя для открытия и закрытия третьего трубопровода 18 предусмотрен переключающий клапан 24. Переключающий клапан 24 активируется и открывается, когда ход рабочего поршня 10 достиг своего конечного положения и давление гидравлического масла в рабочем цилиндре 12 нарастает выше предельного значения. Открытие переключающего клапана заканчивает таким образом цикл прессования предложенного в соответствии с изобретением приспособления 2.

Дальше шток 26 поршня насоса соединен с поршнем 6 насоса, так что прессующая или тянущая машина на штоке 26 поршня насоса может создавать усилие, чтобы осуществлять ход поршня 8 (поршень насоса имеет позицию 6 – прим. перевод.) насоса. Точно также шток 28 рабочего поршня соединен с рабочим поршнем 10, чтобы приводить в действие приспособление для прессования для приведения в действие обжимные кулачки. Таким образом предложенное в соответствии с изобретением приспособления 2 в в качестве преобразователя усилия расположено между машиной для прессования или машиной для вытяжки и приспособлением для прессования.

Согласно изобретению рабочий объем VA рабочего цилиндра 12 образован больше рабочего объема VP цилиндра насоса 8. Предпочтительно рабочий объем VА рабочего цилиндра 12 образован, по меньшей мере, в два раза больше, в частности, многократно больше рабочего объема VP цилиндра 8 насоса. Таким образом, необходимо более одного хода поршня 6 насоса, чтобы достичь максимального движения вперед рабочего поршня 10.

В начале цикла прессования приспособления 2 цилиндр 8 насоса заполнен в значительной мере, если не полностью, гидравлическим маслом, которое поступило из запасной емкости 4 через трубопровод 14. При первом ходе поршня 6 насоса в цилиндре 8 насоса, который создается не изображенной на фиг. 1 машиной для прессования или вытяжки, гидравлическое масло из цилиндра 6 насоса через второй трубопровод 16 закачивается в рабочий цилиндр 12. Как только поршень 6 насоса в цилиндре 8 насоса дойдет до упора, прессующее усилие, соответственно тянущее усилие, в машине для прессования сильно повышается, так что машина для прессования отключается. В этот момент времени гидравлическое масло из запасной емкости 4 вновь поступает в цилиндр 8 насоса, прежде чем может начаться второй, соответственно другой, ход поршня 6 насоса.

С помощью описанных обратных клапанов 20 и 22 и переключающего клапана 24 при этом обеспечивается, что с одной стороны между двумя ходами поршня 6 насоса давление в закачанном уже в рабочий цилиндр 12 гидравлическом масле сохраняется. Таким образом, и усилие прессования, которое уже оказывается во время первого хода через шток 28 рабочего поршня на приспособление для прессования, сохраняется. При каждом другом ходе поршня 6 насоса в цилиндре 8 насоса другое гидравлическое масло, которое поступает между двумя ходами из запасной емкости 4 в цилиндр 8 насоса через второй трубопровод 16 закачивается в рабочий цилиндр 12. Таким образом, рабочий поршень 10 постепенно выдвигается дальше, на фиг. 1 влево.

Если потом, например, во время третьего хода поршня 6 цилиндра достигается конечное положение рабочего поршня 10, переключающий клапан 24 переключается и гидравлическое масло снова через переключающий клапан 24 течет назад в запасную емкость 4. После этого приспособление 2 снова в исходном положении и готово для нового цикла прессования.

Описанные в последующем в связи с фиг. 1 элементы приспособления 2 представляют соответственно опциональные, предпочтительные признаки, которые не должны ограничивать лежащую в основе изобретательскую идею.

Прежде всего запасная емкость 4 имеет предварительно напряженную с помощью нажимных пружин 30 крышку 32, так что гидравлическое масло находится в запасной емкости 4 под статическим давлением. Для заполнения цилиндра 8 насоса между двумя ходами поршня 6 насоса, таким образом, нет необходимости в активном движении поршня 6 насоса и штока 26 поршня насоса. Таким образом, внутри приспособления 2 не возникает никакого разрежения и, в частности, внутри первого трубопровода 14 не возникает разрежения. На обращенной от гидравлического масла стороне крышки 32 предусмотрено, по меньшей мере, вентиляционное отверстие 34, так что при смещении крышки 32 благодаря усилию нажимных пружин 30 точно также не возникает никакого разрежения.

Из равных соображений в донной части цилиндра 8 насоса предусмотрено вентиляционное отверстие 36. Через вентиляционное отверстие 42 (должна быть позиция 36 – прим. перевод.) при движении вперед поршня 6 насоса воздух поступает в образующееся пространство внутри поршня 6 насоса и вновь предотвращается возникновение разрежения.

Дальше рабочий поршень 10 в рабочем цилиндре 12 предварительно напряжен с помощью нажимной пружины 38. С помощью нажимной пружины 38 после открытия переключающего клапана 24 гидравлическое масло из рабочего цилиндра 12 выталкивается рабочим поршнем 10, без того, чтобы это потребовало активного использования рабочего поршня 10. Усилия нажимной пружины 38 при этом достаточно для создания давления гидравлического масла в третьем трубопроводе 18, которое позволяет преодолеть усилие пружин 30 в запасной емкости 4 и гидравлическому маслу течь в запасную емкость 4.

Выше было описано, что переключающий клапан 24 открывается при достижении максимального хода рабочего поршня 10 и позволяет течь гидравлическому маслу в запасную емкость. Управление переключающего клапана 24 при этом может происходить чисто механически или электронным способом. Далее поясняется гидродинамическое управление переключающего клапана 24.

Сверх того, в направлении потока после расположенного во втором трубопроводе 16 обратного клапана ответвляется четвертый трубопровод 40 с предохранительным клапаном 42. Дальше канал 44 управления соединяет предохранительный клапан 42 с переключающим клапаном 24 и таким образом создает гидравлический сигнал управления в том случае, когда давление в гидравлическом масле во втором трубопроводе 16 больше заданного значения и открывает предохранительный клапан 42. Этот сигнал управления возникает таким образом в случае, когда рабочий поршень 10 достигает своего конечного положения, соответственно своего максимального хода и поэтому при дальнейшей работе поршня 6 насоса давление во втором трубопроводе 16 нарастает дальше.

Дальше переключающий клапан 24 имеет механический толкатель 46, который приводится в действие рабочим поршнем 10 при возвращении с помощью нажимной пружины 38 и при этом закрывает переключающий клапан 24. Вследствие этого спуск гидравлического масла из рабочего цилиндра 12 заканчивается и переключающий клапан 24 снова переводится назад в исходное положение.

Когда переключающий клапан 24 открыт, гидравлическое масло из рабочего цилиндра 12 идет назад через третий трубопровод 18 в запасную емкость 4. При этом происходит потеря давления также внутри цилиндра 8 насоса.

Как правило, сейчас в известных машинах для прессования применяется в качестве сигнала переключения для окончания процесса прессования прессующее давление. Эти машины для прессования имеют бустерное управление, точно также как данное приспособление в качестве преобразователя усилия. Соответственно этому является предпочтительным, что устройство 2 заканчивает цикл прессования, прежде чем машина для прессования заканчивает прессовальный ход для поршня 6 насоса. Так как поскольку управление машинами для прессования и устройством 2, соответственно преобразователя усилия, осуществляется подобно, могут иметь место типы машин для прессования, которые интерпретируют отключение приспособления 2 в качестве собственного сигнала отключения. При этом это может привести к нарушение нормальной работы со стороны машин для прессования.

Для решения этой особой проблемы предусмотрено, что третий трубопровод 16 имеет дроссельный клапан 48. Таким образом, дросселируется третий трубопровод 18, то есть спускной трубопровод от переключающего клапана 24 к запасной емкости 4.

Благодаря этому потеря давления в рабочем цилиндре 12 и цилиндре 8 насоса замедляется по времени. В результате этого замедления потери давления в цилиндре 6 насоса сохраняется соответственно более высокое остаточное давление или достаточно высокое остаточное усилие, так что машина для прессования не отключается преждевременно, а только у упора хода поршня 6 насоса в цилиндре 8 насоса в конце хода насоса, так это было описано для первого хода поршня 6 насоса.

Дальше предпочтительным образом между входом дроссельного клапана 48 со стороны рабочего цилиндра и первым трубопроводом 14 предусмотрен пятый трубопровод 50, причем в пятом трубопроводе 50 вновь предусмотрен обратный клапан 52 в качестве средства для предотвращения обратного потока гидравлического масла от цилиндра 8 насоса в третий трубопровод 18.

Как дальше следует из фиг. 1, цилиндр 8 насоса с поршнем 6 насоса работает в противоположном направлении по отношению к рабочему цилиндру 12 с рабочим поршнем 10. Благодаря этому достигается экономящее место расположение обоих цилиндров в одной сборке.

Показанный на фиг. 1 и описанный выше пример предложенного в соответствии с изобретением приспособления 2 в форме гидравлической блок-схемы позволяет рассмотрение всех элементов в одном изображении в одной плоскости. Фиг. 2-7 показывают конкретный пример осуществления предложенного в соответствии с изобретением приспособления 2 в форме чертежей конструкции. При этом одинаковые ссылочные обозначения обозначают, как они применялись выше на фиг. 1, одинаковые части конструкции и элементы приспособления 2, даже если конкретная форма конструкции различна. Масштаб на фиг. 3 выбран отличающимся по отношению к фиг. 4 и 5, чтобы с одной стороны показать на фиг. 3 вид всего приспособления2 с присоединенными конструктивными частями, и, чтобы с другой стороны сделать возможным лучшее представление о деталях внутри приспособления 2 с помощью фиг. 4 и 5.

Фиг. 2 показывает предложенное в соответствии с изобретение приспособление 2 в аксонометрическом виде, в то время как фиг. 3-6 показывают различные поперечные разрезы. Так как различные трубопроводы и клапаны предложенной в соответствии с изобретением конструкции расположены в различных азимутальных плоскостях, эти элементы частично показаны только в одном из представленных поперечных разрезов. Все фигуры показывают в ориентации к одной и той же оси А.

На фиг. 2 и 6 цифрами III, IV и V показано направление поперечных разрезов для фиг. 3, 4 и 5. На фиг. 3, 4 и 5 опять же соответственно цифрой VI обозначено направление поперечного разреза, который изображен на фиг. 6.

Дальше предназначенные для уплотнения различных конструктивных частей по отношению друг к другу уплотнительные элементы изображены в виде черных поверхностей, которые по отдельности не описываются или обозначаются.

Приспособление 2 имеет корпус 100 с внутренней частью 102 корпуса и наружной частью 104 корпуса. Между обеими частями корпуса 102 и 104 образована запасная емкость 4 для гидравлического масла. Внутри запасной емкости 4 расположено несколько действующих по оси нажимных пружин 30, которые с одной стороны оперты на наружную часть 104 корпуса (на фигурах вправо) и действуют против крышки 32, которая сбоку ограничивает запасную емкость 4. С помощью пружин 30 и крышки 32 имеющееся в запасной емкости 4 гидравлическое масло находится под статическим давлением.

Внутри внутренней части 102 корпуса параллельно к оси А в виде цилиндрического сверленного отверстия образован цилиндр 8 насоса, в котором расположен поршень 6 насоса. Цилиндр 8 насоса по оси закрыт с помощью крышки 106. С поршнем 6 насоса соединен пропущенный через крышку 106 шток 26 поршня насоса, который опять же соединен с анкерной шпилькой 110. Анкерная шпилька 110 расположена внутри установочного устройства 112 подвижно взад и вперед для создающей тянущее усилие машины для прессования (изображено на фиг. 7). Для соединения с машиной для прессования предусмотрено сверленное отверстие 114, в котором может размещаться болт, который опять же устанавливается в боковых продольных отверстиях 116.

Как показывает фиг. 3, в донной части цилиндра 8 насоса предусмотрено осевое вентиляционное отверстие 36, которое через радиально проделанное сверленное отверстие 36а открыто наружу к выемке 36b на наружной стороне внутренней части 102 корпуса.

Дальше во внутренней части 102 корпуса образован цилиндрический участок 12 для рабочего цилиндра 12, который имеет рабочий поршень 10. Рабочий поршень 10 с помощью нажимной пружины 38 предварительно напрягается вправо на фигурах и соединен со штоком 28 рабочего поршня, который размещен в цилиндрической части 120 корпуса. Шток 28 рабочего поршня соединен с установленным в части 120 корпуса толкателем 122 на сдвоенных роликах, который несет два ролика 124 и 126. Такое расположение известно само по себе и применяется для приведения в действие обжимных кулачков (не изображено), которые могут крепиться к части 120 корпуса установленном в сверленном отверстии 126 (по-видимому, отверстии 128 – прим. перевод.) болтом.

Как показывает Фиг. 4, во внутренней части 102 корпуса для соединения запасной емкости 4 с цилиндром 8 насоса образован первый трубопровод 14, который состоит из нескольких участков трубопровода. Участок 14а трубопровода, образованный в виде проделанного сверленного отверстия, контактирует с запасной емкостью 4 и простирается внутрь в направлении участка 14b трубопровода, который образован в виде сверленного отверстия. Сверленное отверстие 14b через обратный клапан 20 контактирует с участком 14с трубопровода, который образован в виде углубления в крышке 106. На другом конце сверленного отверстия 14b образовано проходящее радиально наружу сверленное отверстие 14d, через которое может впускаться гидравлическое масло и которое может закрываться с помощью запорного механизма.

Фиг. 5 теперь показывает исполнение второго трубопровода 16, который состоит из двух участков трубопровода и соединяет цилиндр 8 насоса с рабочим цилиндром 12. Участок 16а трубопровода образован в виде углубления в крышке 106, которое через обратный клапан 22 соединено с образованным в виде осевого сверленного отверстия участком 16b трубопровода. Участок 16b трубопровода выходит в рабочий цилиндр 12.

Фиг. 5 точно также показывает третий трубопровод 18 с несколькими участками трубопровода для соединения рабочего цилиндра 12 с запасной емкостью 4. Участок 18а трубопровода в форме радиального сверленного отверстия через переключающий клапан 24 соединяет рабочий цилиндр 12 с наружной стороной внутренней части 102 корпуса и там может закрываться не изображенным запорным механизмом. Участок 18b трубопровода образован в виде осевого сверленного отверстия и соединяет участок 18а трубопровода с дроссельным клапаном 48, который выходит в запасную емкость 4.

Дальше фиг. 5 показывает, что в направлении потока после обратного клапана 22 на участке 16b второго трубопровода 16 ответвляется четвертый трубопровод 40 и ведет к предохранительному клапану 42. Как можно видеть на фиг. 6, канал 44 управления соединяет предохранительный клапан 42 с переключающим клапаном 24, чтобы гидравлический сигнал управления передавать на переключающий клапан 24.

Обращенный к внутреннему пространству рабочего цилиндра 12 переключающий клапан 24 имеет механический толкатель 46. Рабочий поршень 10 при этом расположен так, что при возвращении с помощью нажимной пружины 38 рабочий поршень 10 приводит в действие толкатель 46 и закрывает переключающий клапан 24.

Как дальше показывает фиг. 5, участок 18b переходит в участок 50а пятого трубопровода 50, который предусмотрен между входом дроссельного клапана 48 со стороны рабочего цилиндра и цилиндром 8 насоса. Участок 50а трубопровода через обратный клапан 52 переходит в участок 50b трубопровода, который образован в крышке 106 и соединен с цилиндром 8 насоса.

Согласно изобретению рабочий объем VA рабочего цилиндра 12 образован больше рабочего объема VP цилиндра 8 насоса, причем предпочтительно, что рабочий объем VA рабочего цилиндра 12 образован, по меньшей мере, в два раза больше, в частности, многократно больше рабочего объема VP цилиндра 8 насоса. Эти соотношения величин делают возможным заполнение рабочего цилиндра 12 за более чем один ход поршня 6 насоса.

Как получается из фигур, цилиндр 8 насоса работает в противоположном направлении по отношению к рабочему цилиндру 12. Это значит, что уменьшение объема внутри цилиндра 8 насоса происходит при движении поршня 6 насоса на фигурах вправо и увеличение объема внутри рабочего цилиндра 12 при движении рабочего поршня 10 на фигурах влево. Отсюда на стороне привода соединенная со штоком 26 поршня насоса анкерная шпилька 110 при ходе штока поршня насоса должна вытягиваться из цилиндра 8 насоса. К тому же машина для прессования может применяться с кинематическим реверсом, который в последующем поясняется с помощью фиг. 7.

На фиг. 7 описывается установочное устройство 112 для создающей тянущее усилие машины 200 для прессования, которая годится для опрессовывания фитингов и соединителей труб. Машина 200 для прессования предусмотрена для того, чтобы двигать вперед поршень 202 относительно накладок 204, которые соединены с машиной 200 для прессования и таким образом перемещать пару роликов 208 и 210 через устройство 212 крепления. Образование пары роликов здесь не имеет значения, ее функция становится необходимой только при опрессовывании фитингов и здесь не должна дальше описываться. Во всяком случае ролики 208 и 210 линейно передают созданное поршнем 202 усилие на установочное устройство 212.

Дальше предусмотрен стопорный болт 214, который разъемным способом соединен с накладками 204. С помощью стопорного болта 214 анкерная шпилька 110, которая расположена внутри установочного устройства 112, соединена с машиной 200 для прессования. Если теперь машина 200 для прессования приводится в действие и поршень 202 перемещается относительно машины 200 для прессования и таким образом также относительно накладок 204, то тогда это приводит к соответствующему относительному движению между установочным устройством 212 и анкерной шпилькой 110. Это относительное движение вызывает потом движение прилегающего к установочному устройству 112 корпуса 100 относительно соединенного с анкерной стяжкой 110 штока 26 поршня насоса.

Таким образом, при приведении в действие машины 200 для прессования шток 26 поршня насоса вместе с анкерной стяжкой 110 выдвигается через установочное устройство 112, так что осуществляется ход насоса. После завершения хода поршня 202 ход поршня 6 насоса внутри цилиндра 8 насоса закончен.

Изобретение относится к способу и приспособлению для опрессовывания больших обжимных фитингов. Приспособление для преобразования механического усилия для приведения в действие приспособления прессования обжимных фитингов содержит запасную емкость (4) для рабочей жидкости, цилиндр (8) насоса, рабочий цилиндр (12), первый трубопровод для соединения запасной емкости (4) с цилиндром (8) насоса, второй трубопровод (16) для соединения цилиндра (8) насоса с рабочим цилиндром (12) и третий трубопровод (18) для соединения рабочего цилиндра (12) с запасной емкостью (4). Первый трубопровод (14) содержит средства (20) для предотвращения обратного потока в запасную емкость (4), второй трубопровод (16) содержит средства (22) для предотвращения обратного потока в цилиндр (8) насоса, причем имеются переключатели (24) для открытия и закрытия третьего трубопровода (18), а рабочий цилиндр (12) имеет рабочий объем (VA) больше рабочего объема (VP) цилиндра (8) насоса. Технический результат заключается в улучшении опрессовывания больших обжимных фитингов. 2 н. и 7 з.п. ф-лы, 7 ил.

1. Приспособление для преобразования механического усилия для приведения в действие приспособления прессования обжимных фитингов, снабженное

- запасной емкостью (4) для рабочей жидкости,

- цилиндром (8) насоса, имеющим поршень (6) насоса,

- рабочим цилиндром (12), имеющим рабочий поршень (10),

- первым трубопроводом (14) для соединения запасной емкости с цилиндром (8) насоса,

- вторым трубопроводом (16) для соединения цилиндра (8) насоса с рабочим цилиндром (12) и

- третьим трубопроводом (18) для соединения рабочего цилиндра (12) с запасной емкостью (4),

- причем в первом трубопроводе (14) предусмотрены средства (20) для предотвращения обратного потока рабочей жидкости от цилиндра (8) насоса в запасную емкость (4),

- причем во втором трубопроводе (16) предусмотрены средства (22) для предотвращения обратного потока рабочей жидкости от рабочего цилиндра (12) в цилиндр (8) насоса,

- причем предусмотрены переключатели (24) для открытия и закрытия третьего трубопровода (18) и

- причем рабочий объем (VA) рабочего цилиндра (12) выполнен больше рабочего объема (VP) цилиндра (8) насоса,

- причем средства для предотвращения обратного потока в первом трубопроводе (14) и во втором трубопроводе (16) образованы в виде обратного клапана (20, 22) и

- причем переключатели третьего трубопровода (18) образованы в виде переключающего клапана (24), отличающееся тем, что в направлении потока сразу же за расположенным во втором трубопроводе (16) обратным клапаном (22) ответвлен четвертый трубопровод (40) с предохранительным клапаном (42), причем канал (44) управления соединяет предохранительный клапан (42) с переключающим клапаном (24) и/или переключающий клапан (24) имеет механический толкатель (46), причем рабочий поршень (10) расположен с возможностью при возвращении приведения в действие толкателя (46) и закрытия переключающего клапана (24).

2. Приспособление по п. 1, отличающееся тем, что рабочий объем (VA) рабочего цилиндра (12) выполнен по меньшей мере в два раза больше, в частности многократно больше рабочего объема (VP) цилиндра (8) насоса.

3. Приспособление по п. 1 или 2, отличающееся тем, что запасная емкость (4) имеет крышку (32), предварительно напряженную с помощью по меньшей мере нажимного элемента, в частности с помощью по меньшей мере нажимной пружины (30) или с помощью гидравлического аккумулятора.

4. Приспособление по любому из пп. 1-3, отличающееся тем, что рабочий поршень (10) в рабочем цилиндре (12) предварительно напряжен с помощью нажимной пружины (38).

5. Приспособление по любому из пп. 1-4, отличающееся тем, что третий трубопровод (18) содержит дроссельный клапан (48).

6. Приспособление по п.5, отличающееся тем, что между входом дроссельного клапана (48) со стороны рабочего цилиндра и цилиндром (8) насоса предусмотрен пятый трубопровод (50), причем в пятом трубопроводе (59) предусмотрены средства (52) для предотвращения обратного потока рабочей жидкости от цилиндра (8) насоса в третий трубопровод (18), в частности обратный клапан.

7. Приспособление по любому из пп. 1-6, отличающееся тем, что цилиндр (8) насоса работает в противоположном направлении по отношению к рабочему цилиндру (12).

8. Способ преобразования механического усилия для приведения в действие приспособления для прессования обжимных фитингов при применении приспособления по любому из пп. 1-7, в котором

- рабочую жидкость закачивают цилиндром насоса в рабочий цилиндр более чем за один ход,

- при этом между соответственно двумя ходами поршня цилиндра насоса давление в рабочем цилиндре сохраняется и

- рабочую жидкость после достижения конечного давления внутри рабочего цилиндра спускают из рабочего цилиндра.

9. Способ по п. 8, в котором

рабочую жидкость спускают с закрытым дросселем и

давление рабочей жидкости сразу же после начала спуска ее из рабочего цилиндра используется для отключения формирования приращения давления в цилиндре насоса.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 4151720 A, 01.05.1979 | |||

| ТРЁХПЛАТФОРМЕННЫЙ МАНИПУЛЯТОР ОТНОСИТЕЛЬНОГО МАНИПУЛИРОВАНИЯ | 2024 |

|

RU2835540C1 |

| ПРИВОД ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ | 2011 |

|

RU2474731C1 |

| Многофазная гидропередача переменного потока | 1984 |

|

SU1245789A1 |

| Устройство для снятия шлангов со штуцеров | 1985 |

|

SU1337245A1 |

| Устройство для затяжки гибких шлангов | 1974 |

|

SU505560A1 |

Авторы

Даты

2019-06-07—Публикация

2017-02-16—Подача