Изобретение касается способа изготовления металлических продуктов непрерывного прессования на прессах для непрерывного прессования профилей, прутков и труб, которые имеют раму пресса, состоящую из поперечины пресса и соединенной с ней передней поперечины, причем в раме пресса предусмотрен передвижной, несущий на себе приемник заготовки держатель приемника заготовки, который переводит загруженную с помощью загрузочного устройства, предназначенную для прессования заготовку в положение прессования перед передней поперечиной с помощью имеющегося там инструмента, и передвижная траверса пуансона, при этом в поперечине пресса расположен главный или, соответственно, рабочий цилиндр, в корпусе которого помещен поршень пресса, соединенный на своем переднем, опирающемся на траверсу пуансона конце с пуансоном пресса, и в которых для корпуса цилиндра, подключенного к трубопроводу бака, предусмотрена уравнительная емкость, посредством заслонки шибера подводящая к поршню пресса гидравлическое масло. Кроме того, изобретение касается прессов для непрерывного прессования профилей, прутков и труб или, соответственно, непрерывного прессования металлов для осуществления этого способа.

Пресс для непрерывного прессования этого рода, у которого инструмент, обычно передняя поперечина, имеющая нажимную плиту, матрицедержатель и матрицу, посредством стяжных тяг или, соответственно, стяжных пластин и сжатых опор соединена с поперечиной пресса, стал известен из DE 10227488 B3. Из EP 1526930 B1 известен пресс для непрерывного прессования металлов, снабженный закрепленной на главном цилиндре уравнительной емкостью для снабжения поршня пресса или, соответственно, плунжера маслом под давлением.

Для достижения высокого коэффициента использования прессов должно сокращаться до минимума вспомогательное время, в частности, предусмотренные для держателя приемника заготовки, в котором установлен приемник заготовки или, соответственно, загрузочная камера, и для траверсы пуансона или, соответственно, подвижной поперечины, передвижные и боковые цилиндры должны быть способны выдерживать холостой ход и обратный ход с наибольшими возможными скоростями. При этом между цилиндрами и масляным баком должны передвигаться большие объемные потоки с высокой скоростью течения, при этом могут возникать турбулентные течения и обусловленные ими включения воздуха в масле и пенообразование. Этим нежелательным рабочим условиям можно противодействовать лишь с помощью трудоемких мер.

У ставшего известным из EP 0822017 B1 безрамного пресса для непрерывного прессования металлов выдерживание больших объемных потоков должно достигаться за счет того, что два или больше поршней пресса снабжены пронизывающими их цилиндры в обе стороны поршневыми штоками одинакового диаметра, и эти двухсторонние поршневые штоки уплотнены относительно цилиндров, так что с обеих сторон имеются отдельные полости цилиндров с одинаковой рабочей поверхностью. Они соединены друг с другом обводным трубопроводом, закрываемым для рабочего хода с помощью переключаемого запорного клапана. Для быстрого обратного хода и хода вперед в ускоренном режиме у этого пресса предусмотрены особые узлы из поршня и цилиндра. По обводному трубопроводу, соединяющему отдельные полости цилиндра с обеих сторон поршня пресса, возможен быстрый переход масла от одной отдельной полости цилиндра к другой при низком гидравлическом сопротивлении, при этом обводные трубопроводы и установленные в них переключаемые запорные клапаны требуют, однако, больших размеров.

Поэтому в основе изобретения лежит задача создать способ и пресс для непрерывного прессования профилей, прутков и труб вышеназванного рода без описанных недостатков, в частности, должны снижаться затраты на гидравлику и вспомогательное время при одновременно компактной, упрощенной конструкции пресса для непрерывного прессования профилей, прутков и труб или, соответственно, пресса для непрерывного прессования металлов.

Эта задача решается с помощью предлагаемого изобретением способа за счет того, что движения перемещения и подачи держателя приемника заготовки и траверсы пуансона осуществляются поршнем пресса с помощью электродвигателя, а предварительная осадка заготовки, загруженной в приемник заготовки, а также последующее прессование заготовки - за счет приложения гидравлической нагрузки к поршню пресса. При этом может обеспечиваться режим работы с целенаправленным взаимодействием между электродвигательным и гидравлическим приводами. То есть держатель приемника заготовки и траверса пуансона или, соответственно, рабочая поперечина с поршнем пресса перемещаются электродвигателями, предпочтительно серводвигателями, с высокими ускорениями и скоростями, причем, кроме того, может обеспечиваться точное позиционирование при останове. Вспомогательное время для движений, необходимых для подготовки собственно процесса прессования, может при этом уменьшаться ниже 13,8 с.

Как только держатель приемника заготовки и поршень пресса перемещены в их конечное положение, электродвигательный привод включается и переключается на гидравлический режим. Этот режим позволяет получать необходимые для выпрессовывания из загруженной заготовки непрерывной заготовки высокие усилия для поршня пресса и для уплотняющего прижатия держателя приемника заготовки или, соответственно, приемника заготовки к инструменту, а также равным образом необходимых высоких сил для создания усилия стрипперования, чтобы можно было обнажить концевую часть непрерывной заготовки с определенной длиной или, соответственно, отход прессования путем убирания держателя приемника заготовки для отделения. Так как для движений перемещения больше не применяется гидравлика, может не только значительно уменьшаться необходимый объем бака, вместо прежних приблизительно 10000 литров - теперь только лишь примерно 400 литров, но и также достигаться значительное снижение затрат на гидравлику за счет более низких весов (приблизительно 35%) необходимых трубопроводов. Больше нет необходимости устанавливать имеющий прежде большой объем и при этом громоздкий бак над главным цилиндром, а он может устанавливаться рядом с прессом для непрерывного прессования и присоединяться шлангами. Вследствие только лишь небольших объемов масла могут применяться насосы меньшего размера и клапаны, меньшие на два номинальных размера. Кроме того, не должна затрачиваться мощность на охлаждение, равная примерно 160 кВт, а только лишь примерно 40 кВт. За основу для вышеназванных сравнительных значений принят обычный стандартный пресс 25/27 MN.

По одному из предпочтительных режимов работы в соответствии с изобретением предлагается, чтобы для зажатия загруженной заготовки между пуансоном пресса и инструментом держатель приемника заготовки и траверса пуансона, включая поршень пресса, перемещались одновременно и вместе с помощью электродвигателя в направлении прессования, при этом из уравнительной емкости через интегрированный в корпус главного цилиндра открытый наполнительный клапан в главный цилиндр за поршень пресса вталкивается первое количество гидравлического масла, чтобы после зажатия заготовки только держатель приемника заготовки перемещался посредством электродвигателя до тех пор, пока заготовка, на которую надвинут держатель приемника заготовки, не будет зажата в приемнике заготовки, после чего тогда для предварительной осадки заготовки прикладывается нагрузка к соединенному с задним в направлении прессования концом поршня пресса, прифланцованному к задней стенке уравнительной емкости узлу цилиндра, при этом второе количество гидравлического масла через открытый наполнительный клапан выталкивается за поршень пресса, и что прессование заготовки осуществляется при закрытом наполнительном клапане путем подачи на задний конец поршня пресса гидравлического масла из бака, причем одновременно с этим третье количество гидравлического масла из уравнительной емкости выталкивается в бак. В то время как у известного пресса для непрерывного прессования металлов, снабженного уравнительной емкостью, был необходим демпферный объем, равный приблизительно 1500 литров, теперь необходимы только лишь примерно 45 литров. При этом бак всегда неизменно наполнен. Количество масла, подаваемое за установленный с помощью предпочтительно гидростатической опоры в корпусе цилиндра поршень пресса, нагнетается из уравнительной емкости соответственно в бак.

По одному из вариантов осуществления изобретения для стрипперования отхода прессования держатель приемника заготовки гидравлически отводится назад на короткий участок пути соответственно длине отхода прессования. При этом отход прессования выдается вперед из приемника заготовки и может отделяться, обычно посредством ножниц для отхода прессования.

В соответствии с изобретением предлагается, чтобы по окончании процесса прессования держатель приемника заготовки и траверса пуансона с поршнем пресса при открытом наполнительном клапане с помощью электродвигателя отводились назад в исходное положение для загрузки новой, предназначенной для прессования заготовкой. Небольшой демпфирующий объем попадает при этом назад в уравнительную емкость и снова имеется в распоряжении для нового процесса прессования.

Лежащая в основе изобретения задача решается с помощью пресса для непрерывного прессования профилей, прутков и труб или, соответственно, пресса для непрерывного прессования металлов такого рода за счет того, что для траверсы пуансона и держателя приемника заготовки предусмотрены электродвигатели, предпочтительно серводвигатели, в качестве приводов перестановки, а поршень пресса посредством проходящего в уравнительной емкости рычажного механизма соединен с закрепленным снаружи на задней стенке уравнительной емкости узлом цилиндра, к которому для предварительной осадки загруженной заготовки прикладывается гидравлическая нагрузка, и что рычажный механизм выполнен с наполнительным клапаном, который предусмотрен интегрированно в переходе от уравнительной емкости к главному цилиндру, соответствует имеющемуся там внутреннему диаметру корпуса цилиндра, и при функции открывания освобождает большое поперечное сечение с кольцевой поверхностью. Перемещение или, соответственно, движения подачи, включая зажатие и надвигание на заготовку для загрузки ее в приемник держателя приемника заготовки, выполняются электродвигателями. Тогда для предварительной осадки или, соответственно, осадки заготовки при открытом наполнительном клапане приводится в действие узел цилиндра, посредством которого при этом создается усилие осадки. После осадки или, соответственно, предварительной осадки наполнительный клапан закрывается и необходимое для последующего прессования только лишь небольшое количество гидравлического масла по напорному маслопроводу подается из бака в полость цилиндра за поршнем пресса.

По одному из предложений изобретения на каждой продольной стороне держателя приемника заготовки и траверсы пуансона предусмотрено по электродвигателю, которые предпочтительно через приводную шестерню находятся в зацеплении с зубчатыми рейками. Для передачи приводной мощности опционально предлагаются системы ходовых винтов или, соответственно, ролико-винтовые передачи, которые перемещают держатель приемника заготовки и траверсу пуансона в положение прессования.

По одному из предпочтительных вариантов осуществления изобретения соединяющий поршень пресса с узлом цилиндра рычажный механизм состоит, с одной стороны, из закрепленной в поршне пресса наружной трубы, несущей на своем противоположном, свободном конце заслонку шибера, а с другой стороны, погружающегося в наружную трубу, присоединенного к узлу цилиндра сзади нажимного штока, при этом погружающийся конец нажимного штока выполнен с зажимным устройством, которое временно должно прижимать его к наружной трубе. Концентрическое вставление друг в друга нажимного штока и наружной трубы позволяет посредством зажимного устройства, которое по предложению изобретения может иметь центральный подвижный клин, который при приложении нагрузки к узлу цилиндра прижимает комплементарные клинья к внутренним стенкам трубы, при необходимости соединять эти части, как для осадки или, соответственно, предварительной осадки заготовки, в один жесткий узел. Альтернативно может также осуществляться гидравлическое зажатие. В зажатом состоянии закрепленная на наружной трубе заслонка шибера линейно перемещается в уравнительной емкости и подает некоторое количество помещенного в уравнительной емкости гидравлического масла за поршень пресса. Без приведения в действие зажатия, как при переключенном для прессования заготовки узле цилиндра, наружная труба при закрытом наполнительном клапане с ходом поршня пресса, к которому прикладывается нагрузка подачи насоса, соответственно смещается вперед относительно неподвижного нажимного штока, и тогда также заслонка шибера вытесняет объем масла в бак.

Одно из предложений изобретения предусматривает, что узел цилиндра выполнен, чтобы при активированном зажимном устройстве посредством нажимного штока создавать усилие для осадки заготовки. Узел цилиндра выполняет, таким образом, двойную функцию, а именно приведение в действие зажимного устройства и создание усилия осадки.

По одному из предпочтительных вариантов осуществления изобретения наполнительный клапан состоит из крышки клапана, которая установлена на наружной трубе посредством фланцевой передвижной втулки, и охватывающего передвижную втулку в направлении прессования за крышкой клапана кольцевого цилиндра, поршень которого в зависимости от стороны поршня, на которую подается гидравлическое масло, переводит передвижную втулку и вместе с тем крышку клапана либо в закрытое положение, либо в открытое положение. Наполнительный клапан может, таким образом, по необходимости, т.е. в соответствии с текущей рабочей фазой, открываться посредством кольцевого цилиндра, как при продвижении держателя приемника заготовки и траверсы пуансона, или закрываться, как при начинающемся после предварительной осадки прессовании. При функции открытия свободное, большое поперечное сечение с кольцевой поверхностью обеспечивает объему масла, вталкиваемому либо из уравнительной емкости в напорную полость цилиндра поршня пресса, либо после процесса прессования от движущегося назад поршня пресса снова в уравнительную емкость, возможность беспрепятственного, свободного протекания.

По другому примеру осуществления изобретения для держателя приемника заготовки на каждой продольной стороне предусмотрен по меньшей мере один продетый через поперечину пресса с возможностью свободного движения в продольном направлении тяговый шток, причем эти тяговые штоки на части длины между поперечиной пресса и держателем приемника заготовки охвачены комбинированным узлом кольцевого цилиндра и зажимного устройства. Эти комбинированные узлы позволяют тяговым штокам беспрепятственно захватываться при продвижении или, соответственно, перемещении держателя приемника заготовки посредством электродвигателей. Функция зажатия включается, чтобы в положении прессования уплотнять держатель приемника заготовки для уплотнения от комплекта инструментов передней поперечины. Также эти узлы используются для стрипперования отхода прессования, при этом давление в кольцевом цилиндре включается в другую сторону, так что держатель приемника заготовки несколько удаляется или, соответственно, убирается от комплекта инструментов против направления прессования. Зажимное устройство может здесь выполняться также в виде механического или гидравлического устройства, например, с зажимными подушками или тому подобным.

Другие подробности и признаки изобретения содержатся в пунктах формулы изобретения и последующем описании изображенных на чертежах примеров осуществления. Показано:

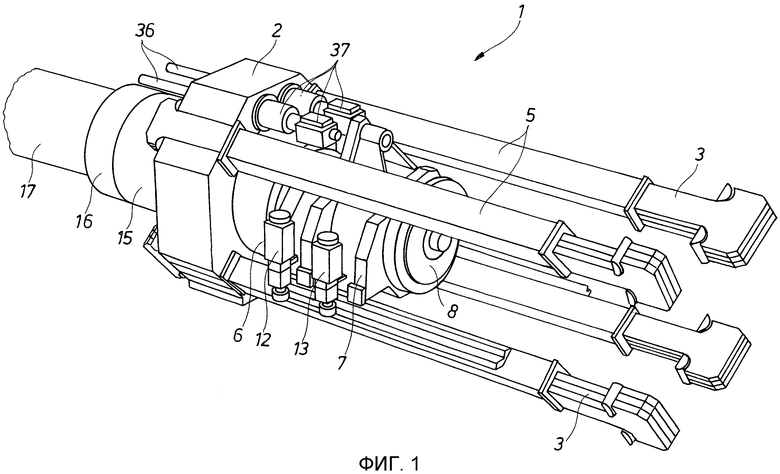

фиг. 1: на виде в перспективе в качестве подробности пресс для непрерывного прессования профилей, прутков и труб или, соответственно, пресс для непрерывного прессования металлов, его рама с установленными на ней траверсой пуансона и держателем приемника заготовки;

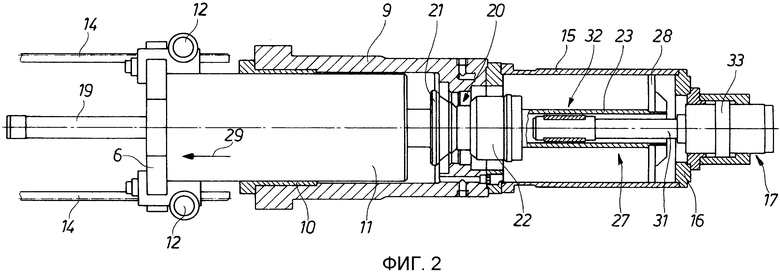

фиг. 2: задняя часть пресса фиг. 1, включая корпус главного или, соответственно, рабочего цилиндра и траверсу пуансона, с электродвигателями и зубчатыми рейками, на частично рассеченном виде сверху;

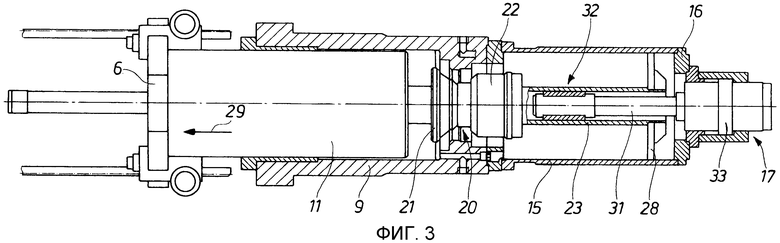

фиг. 3: вид сверху, как на фиг. 2, однако с зажимным устройством, активированным для осадки заготовки;

фиг. 4: изображение, как на фиг. 2, однако показанное с наполнительным клапаном, закрытым для прессования;

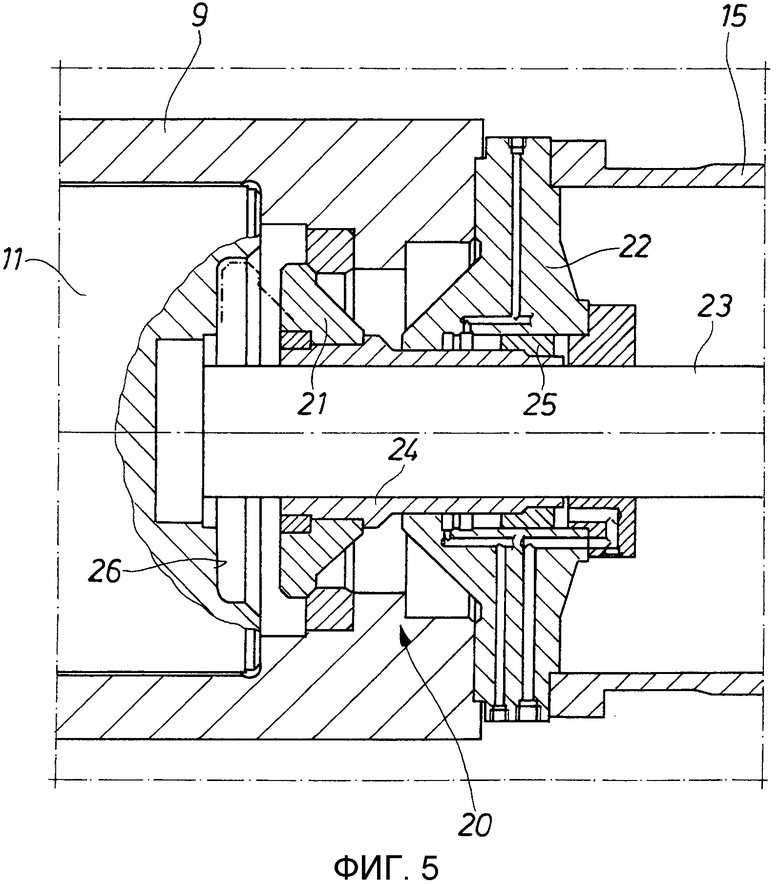

фиг. 5: в качестве подробности фиг. 2-4 поперечное сечение интегрированного в корпус цилиндра, переставляемого кольцевым цилиндром наполнительного клапана;

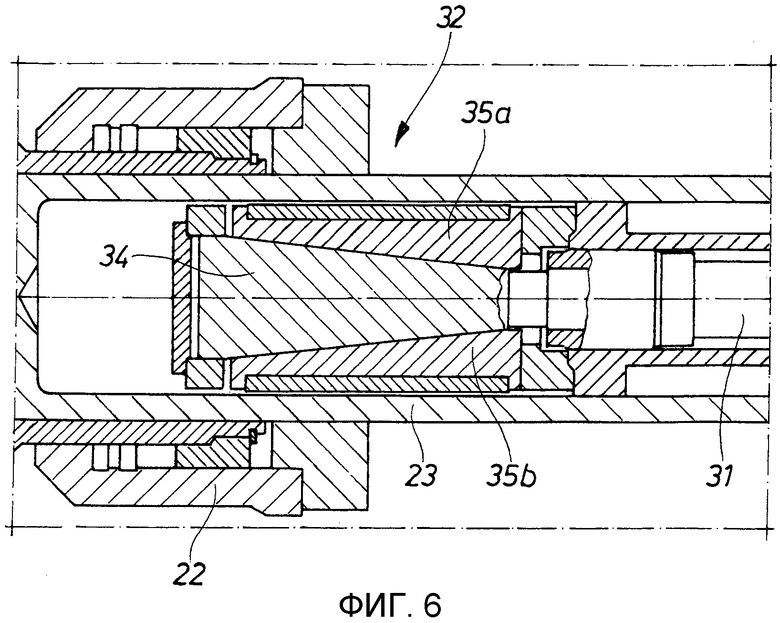

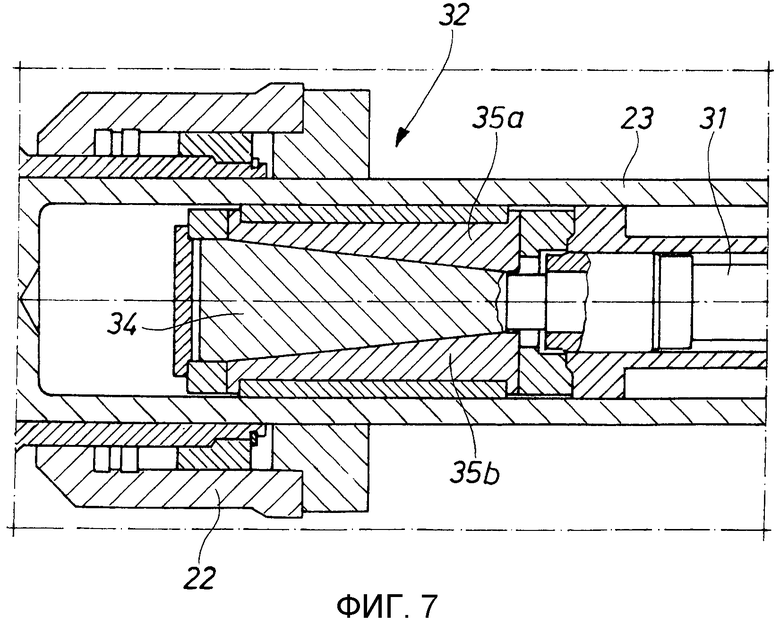

фиг. 6: в качестве подробности фиг. 2-4 в поперечном сечении один из вариантов осуществления зажимного устройства при неактивированной функции;

фиг. 7: зажимное устройство фиг. 6 при активированной функции;

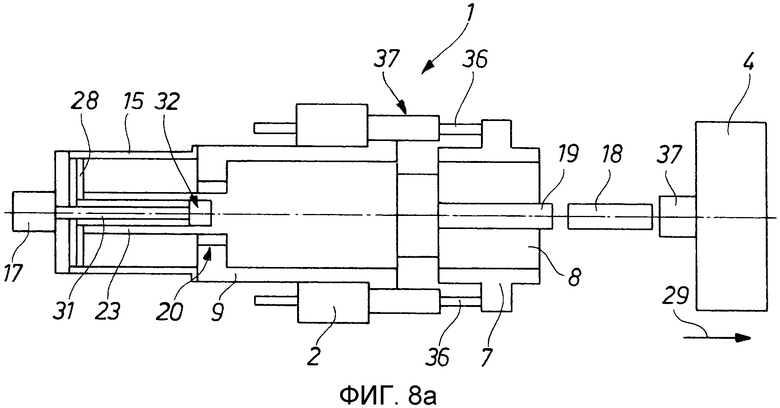

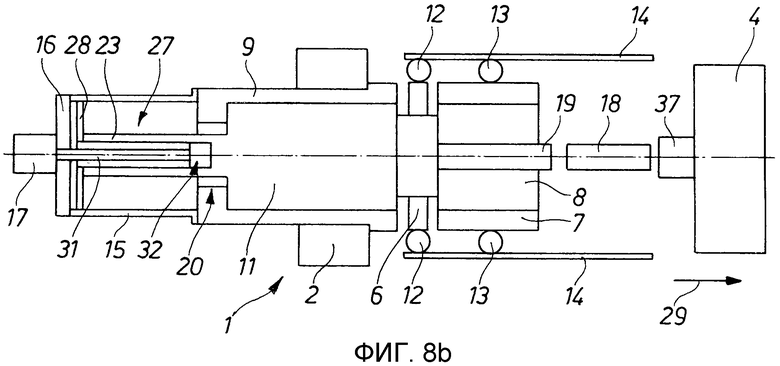

фиг. 8a, b: на схематичном виде сбоку (фиг. 8a) и виде сверху (фиг. 8b) пресс фиг. 1 в положении загрузки заготовки;

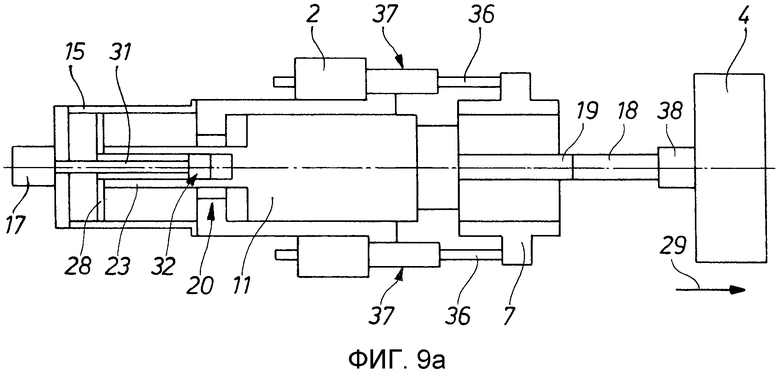

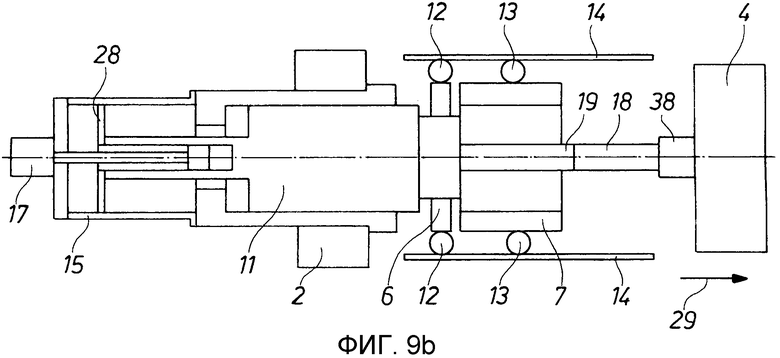

фиг. 9a, b: на схематичном виде сбоку (фиг. 9a) и виде сверху (фиг. 9b) пресс в рабочем положении для зажатия загруженной, предназначенной для прессования заготовки;

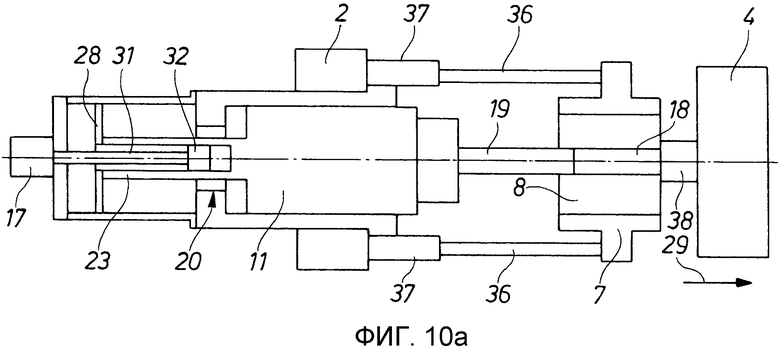

фиг. 10a, b: на схематичном виде сбоку (фиг. 10a) и виде сверху (фиг. 10b) пресс в рабочем положении с держателем приемника заготовки, надвинутом на заготовку, предназначенную для прессования;

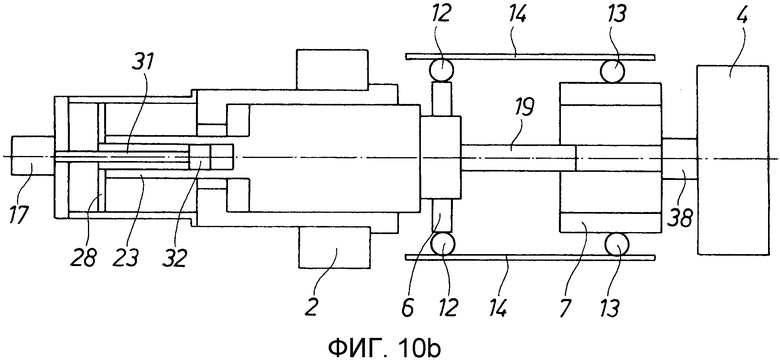

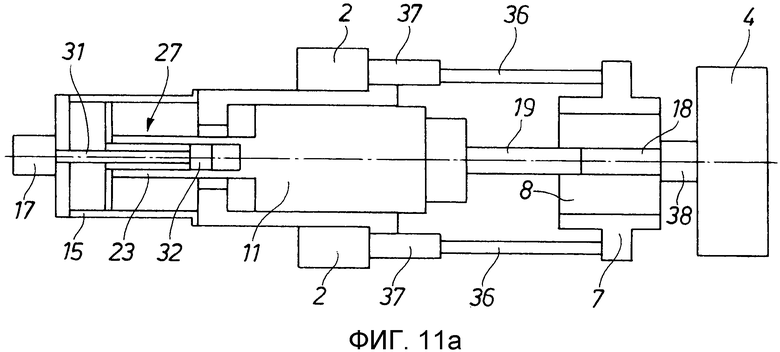

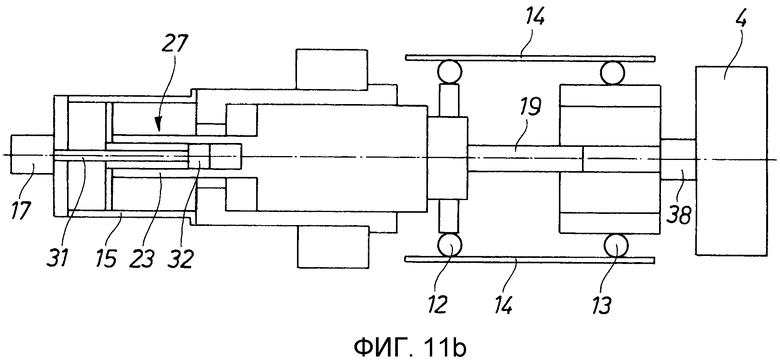

фиг. 11a, b: на схематичном виде сбоку (фиг. 11a) и виде сверху (фиг. 11b) пресс в рабочем положении для предварительной осадки или, соответственно, осадки заготовки;

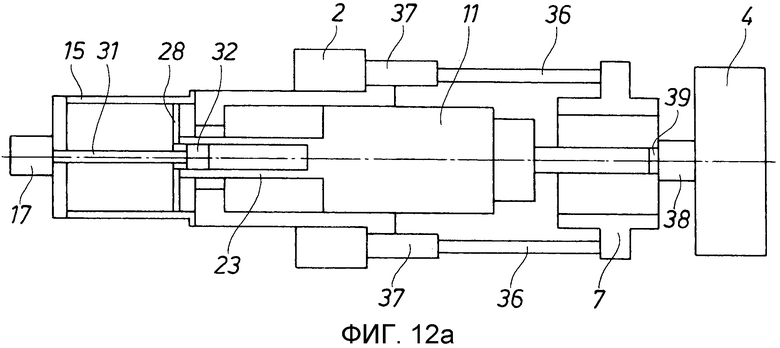

фиг. 12a, b: на схематичном виде сбоку (фиг. 12a) и виде сверху (фиг. 12b) изображено рабочее положение при прессовании заготовки до остающейся длины отхода прессования;

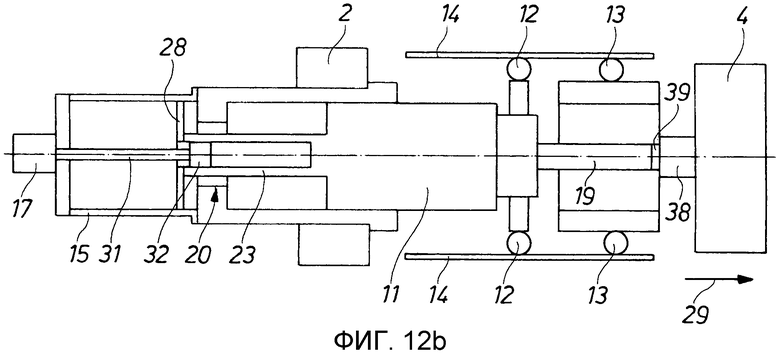

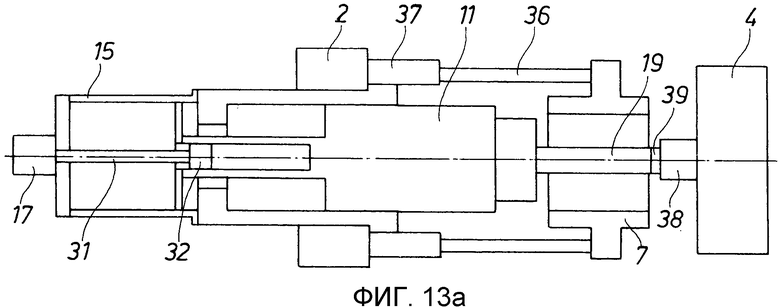

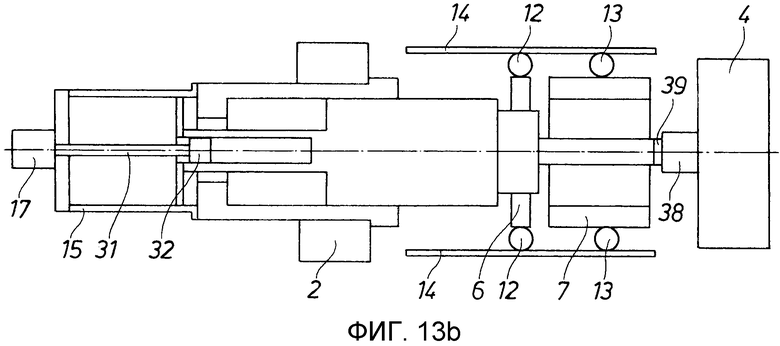

фиг. 13a, b: на схематичном виде сбоку (фиг. 13a) и виде сверху (фиг. 13b) рабочее положение после стрипперования отхода прессования; и

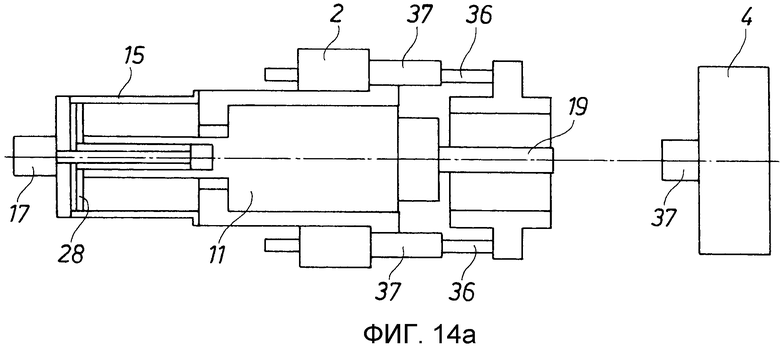

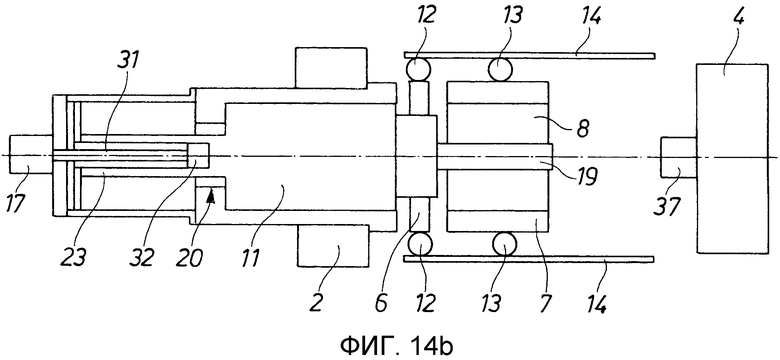

фиг. 14a, b: на схематичном виде сбоку (фиг. 14a) и виде сверху (фиг. 14b) пресс, отодвинутый назад в положение загрузки заготовки.

У пресса для непрерывного прессования профилей, прутков и труб или, соответственно, пресса 1 для непрерывного прессования металлов на фиг. 1 изображена по существу основная рама. Она состоит из поперечины 2 пресса и стянутой с ней посредством стяжных пластин 3, здесь не изображенной передней поперечины 4 (сравн., например, фиг. 8a). Соединению с силовым замыканием этих конструктивных элементов способствуют также сжатые опоры 5, которые охватывают стяжные пластины 3 между поперечиной 2 пресса и передней поперечиной 4. Сжатые опоры 5 служат, кроме того, также для помещения и направления подвижной в основной раме траверсы 6 пуансона и подвижного держателя 7 приемника заготовки. Имеющий приемник заготовки или, соответственно, загрузочную камеру 8 держатель 7 приемника заготовки также, как и траверса 6 пуансона, на которую опирается выступающий вперед конец установленного в своем корпусе 9 цилиндра в передней поперечине 4 с помощью гидростатической опоры 10 поршня 11 пресса (сравн. фиг. 2-4), перемещается посредством электродвигателей 12 или, соответственно, 13, в частности серводвигателей. Такой электродвигатель 12 или, соответственно, 13 предусмотрен на каждой продольной стороне держателя 7 приемника заготовки и траверсы 6 пуансона. Для передачи или, соответственно, инициирования движений перемещения шестерни электродвигателей 12 или, соответственно, 13 находятся в зацеплении с зубчатыми рейками 14. На заднем конце корпуса 9 цилиндра поперечины 2 пресса привернута уравнительная емкость 15, а к концевой стенке 16 уравнительной емкости - узел 17 цилиндра. Для осадки и прессования заготовки 18, загруженной в приемник 8 заготовки, поршень 11 пресса имеет пуансон 19 пресса.

Как изображено на фиг. 2-4, выполнен интегрированный в корпус 9 главного или, соответственно, рабочего цилиндра наполнительный клапан 20, который состоит из крышки 21 клапана с большой площадью и кольцевого цилиндра 22 для приведения в действие наполнительного клапана. Более подробно показанный на фиг. 5 наполнительный клапан 20 в этом примере осуществления установлен на закрепленной на заднем конце поршня 11 пресса наружной трубе 23 через промежуточную фланцевую передвижную втулку 24, на которой также сидит кольцевой цилиндр 22. При подаче на расположенный сзади на фиг. 5 задний конец поршня 25 кольцевого цилиндра 22 гидравлического масла передвижная втулка 24 и вместе с тем крышка 21 наполнительного клапана переставляются из своего показанного сплошными линиями закрытого положения в обозначенное штрихами открытое положение, в котором крышка 21 наполнительного клапана погружается в соответствующую по контуру выемку 26 поршня 11 пресса. В открытом положении имеется в распоряжении большое, свободное проточное поперечное сечение или, соответственно, поперечное сечение с кольцевой поверхностью, через которое гидравлическое масло из уравнительной емкости 15 без большого сопротивления может втекать в напорную полость корпуса 9 цилиндра за поршнем 11 пресса, и наоборот. Для убирания крышки 21 наполнительного клапана в закрытое положение кольцевой цилиндр 22 переключается, так что по напорным маслопроводам гидравлическое масло попадает перед поршнем 25 цилиндра, после чего передвижная втулка 24 соответственно убирается с крышкой 21 наполнительного клапана.

Несущая на себе кольцевой цилиндр 22 с крышкой 21 наполнительного клапана наружная труба 23 является здесь составной частью рычажного механизма 27, который продолжается внутрь уравнительной емкости 15 и на своем находящемся там конце снабжена заслонкой 28 шибера, которая при приложении нагрузки к поршню 11 пресса в направлении прессования в соответствии со стрелкой 29 выталкивает гидравлическое масло через открытую крышку 28 наполнительного клапана (на фиг. 2 и 3 показано ее открытое положение) в напорную полость за поршнем 11 пресса или при закрытой для прессования крышке 21 наполнительного клапана, как изображено на фиг. 4, в предусмотренный сбоку рядом с прессом бак, как обозначено указывающей вниз стрелкой. Рычажный механизм 27 включает в себя также погружающийся в наружную трубу 23 нажимной шток 31, который находится в активном соединении с прифланцованным на заднем конце или, соответственно, концевой стенке 16 уравнительной емкости 15 узлом 17 цилиндра. Свободный конец нажимного штока 31 выполнен с зажимным устройством 32, посредством которого нажимной шток 31 при необходимости, как при изображенном на фиг. 3 режиме работы пресса 1 для непрерывного прессования, для осадки заготовки, может прижиматься изнутри к наружной трубе 23, образуя с ней жесткий движущийся узел. Зажимное устройство 32 активируется комбинированным узлом 17 цилиндра, при этом к его поршню 33 цилиндра прикладывается соответствующая нагрузка.

При изображенном на фиг. 6 и 7 варианте осуществления зажимного устройства 32 оно имеет привернутый к нажимному штоку 31 центральный передвижной клин 34 и предусмотренные для него комплементарные клинья 35a, 35b. При неактивированном зажимном устройстве 32 (сравн. фиг. 6) центральный передвижной клин 34 выдавлен на чертеже слева вперед. Когда затем посредством узла 17 цилиндра активируется зажимное устройство 32 (сравн. фиг. 7), передвижной клин 34 оттягивается узлом 17 цилиндра на чертеже вправо, так что комплементарные клинья 35a, 35b прижимаются к внутренним стенкам наружной трубы 23.

Режим работы работающего комбинированным образом от электродвигателя и гидравлики пресса 1 для непрерывного прессования профиля, прутков и труб описывается подробнее ниже со ссылкой на фиг. 8a, 8b - 14a, 14b. Фиг. 8a и 8b изображают блокированное положение, в котором предназначенная для прессования заготовка 18 с помощью обычного блокировочного устройства переведена в середину пресса 1 для непрерывного прессования профиля, прутков и труб. Как видно там более отчетливо, пресс 1 для непрерывного прессования и прессования труб наряду с уже использовавшимися конструктивными элементами имеет также, кроме того, предусмотренные на каждой стороне держателя 7 приемника заготовки, предпочтительно расположенные на каждой стороне как вверху, так и внизу тяговые штоки 36, которые своими свободными концами с возможностью свободного движения продеты через поперечину 2 пресса (сравн. также фиг. 1). Для тяговых штоков 36 предусмотрены закрепленные на поперечине 2 пресса комбинированные узлы 37 кольцевого цилиндра и зажимного устройства. В блокированном положении все движущиеся части находятся в удаленном от передней поперечины 4, убранном исходном положении.

Для показанного на фиг. 9a, 9b зажатия загруженной заготовки 18 между пуансоном 19 пресса и инструментом или, соответственно, комплектом 38 инструментов передней поперечины 4 посредством электродвигателей 12, 13 держатель 7 приемника заготовки и траверса 6 пуансона с поршнем 11 пресса и пуансоном 19 пресса продвигаются в направлении 29 прессования при открытом наполнительном клапане 20 (сравн. фиг. 2), при этом первое количество гидравлического масла выталкивается из уравнительной емкости 15 в напорную полость за поршнем 11 пресса. Теперь зажатая заготовка 18 при продвижении держателя 7 приемника заготовки посредством электродвигателей 12, 13 переводится в приемник 8 заготовки, как изображено на фиг. 10a, 10b, при этом одновременно тянулись тяговые штоки 36 при неактивированном узле 37 кольцевого цилиндра и зажимного устройства. Для уплотнения приемника 8 заготовки относительно комплекта 37 инструментов теперь уже активируются узлы 37 кольцевого цилиндра и зажимного устройства, и держатель 7 приемника заготовки или, соответственно, приемник 8 заготовки перемещается ими к инструменту 37.

Осуществляющуюся вслед за этим осадку или, соответственно, предварительную осадку заготовки 18 можно видеть на фиг. 11a, 11b. Для этого при отключенных электродвигателях 12, 13 прикладывается нагрузка к комбинированному узлу 17 цилиндра и активируется зажимное устройство 32, благодаря чему нажимной шток 31 прижимается к наружной трубе 23. После этого узел 17 цилиндра через жесткий рычажный механизм 27, состоящий из нажимного штока 31 и наружной трубы 23, передает усилие осадки на поршень 11 пресса, при этом вторая часть количества гидравлического масла при также открытом в этом положении осадки наполнительном клапане (сравн. фиг. 3) выталкивается в напорную полость за поршень 11 пресса. Последующее прессование заготовки до остающегося отхода 39 прессования показано на фиг. 12a и 12b. Зажимное устройство 32 для прессования деактивируется, и крышка 21 интегрированного наполнительного клапана 20 посредством кольцевого цилиндра 22 убирается в свое изображенное на фиг. 4 уплотняющее в корпусе 9 цилиндра закрытое положение. Усилие прессования создается путем подачи гидравлического масла из бака 30, как указано направленной вверх стрелкой на фиг. 4, в напорную полость за поршень 11 пресса. Так как наполнительный клапан 20 закрыт и зажимное устройство 32 деактивировано, с перемещающимся в направлении 29 прессования поршнем 11 пресса заслонкой 28 шибера наружной трубы 23 третье количество гидравлического масла выталкивается из уравнительной емкости 15, причем это третье количество гидравлического масла втекает в бак 30 (сравн. фиг. 4).

Для обнажения отхода 39 прессования, чтобы он мог отрезаться перед приемником 8 заготовки, комбинированные узлы 37 кольцевого цилиндра и зажимного устройства переключаются. Держатель 7 приемника заготовки убирается посредством зажатых тяговых штоков 36 соответственно длине отхода 39 прессования. Это конечное положение стрипперования отхода 39 прессования воспроизводят фиг. 13a, 13b.

Для подготовки нового процесса загрузки и прессования при открытом наполнительном клапане 20, так чтобы гидравлическое масло могло стекать из напорной полости за поршнем пресса в уравнительную емкость 15, и деактивированном зажимном устройстве 32, а также равным образом деактивированных узлах 37 кольцевого цилиндра и зажимного устройства держатель 7 приемника заготовки и траверса 6 пуансона посредством электродвигателей 12 и 13 отводятся назад, как изображено на фиг. 14a, 14b, после чего тогда пресс 1 для непрерывного прессования профилей, прутков и труб готов к новому рабочему циклу.

Список ссылочных обозначений

1 Пресс для непрерывного прессования и профилей, прутков и труб

2 Поперечина пресса

3 Стяжная пластина

4 Передняя поперечина

5 Сжатая опора

6 Траверса пуансона

7 Держатель приемника заготовки

8 Приемник заготовки/загрузочная камера

9 Главный цилиндр/корпус главного цилиндра

10 Гидростатическая опора

11 Поршень пресса

12 Электродвигатель/серводвигатель

13 Электродвигатель/серводвигатель

14 Зубчатая рейка

15 Уравнительная емкость

16 Концевая стенка/задняя стенка

17 Узел цилиндра

18 Заготовка

19 Пуансон пресса

20 Наполнительный клапан

21 Крышка наполнительного клапана/крышка клапана

22 Кольцевой цилиндр

23 Наружная труба

24 Передвижная втулка

25 Поршень цилиндра

26 Выемка

27 Рычажный механизм

28 Заслонка шибера

29 Направление прессования/стрелка

30 Бак

31 Нажимной шток

32 Зажимное устройство

33 Поршень цилиндра

34 Передвижной клин

35a, b Комплементарный клин

36 Тяговый шток

37 Комбинированный узел кольцевого цилиндра и зажимного устройства

38 Инструмент/комплект инструментов

39 Отход прессования

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБОПРУТКОВЫЙ ПРЕСС ИЛИ ПРЕСС ДЛЯ ВЫДАВЛИВАНИЯ ФАСОННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2569008C1 |

| Пресс для непрерывного прессования | 1986 |

|

SU1423213A1 |

| Горизонтальный прутково-профильный пресс | 1978 |

|

SU865122A3 |

| Установка для прессования полых изделий из порошка | 1983 |

|

SU1138244A1 |

| Устройство для ограничения подъема иглы в прессах | 1978 |

|

SU680631A3 |

| Устройство для обратного прессования изделий | 1989 |

|

SU1796309A1 |

| Пресс-автомат для прессования изделий из металлического порошка | 1975 |

|

SU521146A1 |

| Способ прессования металлических слитков и пресс для его осуществления | 2019 |

|

RU2713764C1 |

| Гидравлический многоэтажный пресс с механизмом подъема и способ прессования с гидравлической схемой его реализации | 2017 |

|

RU2681591C2 |

| Гидровинтовой пресс-молот | 1978 |

|

SU721338A1 |

Изобретение относится к прессам (1) для непрерывного прессования профилей, прутков и труб, которые имеют раму пресса, состоящую из поперечины (2) пресса и соединенной с ней передней поперечины (4). Пресс обеспечивает сокращение затрат на гидравлику, на вспомогательное время при компактной простой конструкции за счет того, что в раме установлен передвижной держатель (7) приемника заготовки, который переводит заготовку (18) в положение прессования перед передней поперечиной (4), и передвижная траверса (6) пуансона. В поперечине (2) пресса расположен рабочий цилиндр, в корпусе (9) которого помещен поршень (11) пресса, соединенный передним концом с пуансоном (19) пресса. Для корпуса (9) главного цилиндра, подключенного к трубопроводу бака, установлена уравнительная емкость (15), посредством заслонки (28) шибера подводящая к поршню (11) пресса гидравлическое масло. Перемещение и подачи держателя (7) приемника заготовки и траверсы (6) пуансона осуществляются поршнем (11) пресса, а предварительная осадка заготовки (18), загруженной в приемник (8) заготовки, и последующее прессование - за счет приложения гидравлической нагрузки к поршню (11) пресса. 2 н. и 10 з.п. ф-лы, 14 ил.

1. Способ изготовления металлических продуктов в виде профилей, прутков и труб непрерывным прессованием на прессах (1) для непрерывного прессования, имеющих раму пресса, состоящую из поперечины (2) пресса и соединенной с ней передней поперечины (4), установленный в раме пресса передвижной, несущий на себе приемник (8) заготовки, держатель (7) приемника заготовки, выполненный с возможностью перевода загруженной с помощью загрузочного устройства предназначенной для прессования заготовки (18) в положение прессования перед передней поперечиной (4) с помощью имеющегося там инструмента (37), и передвижную траверсу (6) пуансона, при этом в поперечине (2) пресса расположен главный рабочий цилиндр, в корпусе (9) которого размещен поршень (11) пресса, соединенный на своем переднем конце, опирающемся на траверсу (6) пуансона, с пуансоном (19) пресса, причем на корпусе (9) главного рабочего цилиндра, подключенного к трубопроводу бака, установлена уравнительная емкость (15), посредством заслонки (28) шибера подводящая к поршню (11) пресса гидравлическое масло, отличающийся тем, что перемещение и подачу держателя (7) приемника заготовки и траверсы (6) пуансона осуществляют посредством поршня (11) пресса с помощью электродвигателя, а предварительную осадку заготовки (18), загруженной в приемник (8) заготовки, и последующее прессование заготовки (18) осуществляют за счет приложения гидравлической нагрузки к поршню (11) пресса.

2. Способ по п. 1, отличающийся тем, что для зажатия загруженной заготовки (18) между пуансоном (19) пресса и инструментом (37) держатель (7) приемника заготовки и траверсу (6) пуансона, включая поршень (11) пресса, перемещают одновременно и совместно с помощью электродвигателя в направлении (29) прессования, при этом из уравнительной емкости (15) через встроенный в корпус (9) главного рабочего цилиндра открытый наполнительный клапан (20) в главный цилиндр за поршнем (11) пресса помещают первое количество гидравлического масла, чтобы после зажатия заготовки (18) только держатель (7) приемника заготовки перемещался посредством электродвигателя до тех пор, пока заготовка (18), на которую надвинут держатель (7) приемника заготовки, не будет зажата в приемнике (8) заготовки, после чего для предварительной осадки заготовки (18) прикладывают нагрузку к соединенному с задним в направлении (29) прессования концом поршня (11) пресса, прифланцованному к задней стенке (16) уравнительной емкости (15) узлу (17) цилиндра, при этом второе количество гидравлического масла через открытый наполнительный клапан (20) помещают за поршень (11) пресса, причем прессование заготовки (18) осуществляют при закрытом наполнительном клапане (20) путем подачи на задний конец поршня (11) пресса гидравлического масла из бака (30), и одновременно с этим третье количество гидравлического масла из уравнительной емкости (15) помещают в бак (30).

3. Способ по п. 2, отличающийся тем, что для съема отхода (39) прессования держатель (7) приемника заготовки гидравлически отводят назад на короткий участок пути соответственно длине отхода прессования противоположно направлению (29) прессования.

4. Способ по одному из пп. 1-3, отличающийся тем, что по окончании процесса прессования держатель (7) приемника заготовки и траверсу (6) пуансона с поршнем (11) пресса при открытом наполнительном клапане (20) с помощью электродвигателя отводят назад в исходное положение для загрузки новой предназначенной для прессования заготовки (18).

5. Пресс (1) для непрерывного прессования металлических продуктов в виде профилей, прутков и труб, в частности способом по п. 1, содержащий раму пресса, состоящую из поперечины (2) пресса и соединенной с ней передней поперечины (4), причем в раме пресса установлен передвижной, несущий на себе приемник (8) заготовки держатель (7) приемника заготовки, выполненный с возможностью перевода загруженной с помощью загрузочного устройства предназначенной для прессования заготовки (18) в положение прессования перед передней поперечиной (4) с помощью имеющегося там инструмента (37), и передвижную траверсу (6) пуансона, при этом в поперечине (2) пресса расположен главный рабочий цилиндр, в корпусе (9) которого размещен поршень (11) пресса, соединенный на своем переднем конце, опирающемся на траверсу (6) пуансона, с пуансоном (19) пресса, причем на корпусе (9) главного цилиндра, подключенного к трубопроводу бака, установлена уравнительная емкость (15), посредством заслонки (28) шибера подводящая к поршню (11) пресса гидравлическое масло, отличающийся тем, что траверса (6) пуансона и держатель (7) приемника заготовки имеют приводы в виде электродвигателей (12, 13), а поршень (11) пресса посредством проходящего в уравнительной емкости (15) рычажного механизма (27) соединен с закрепленным снаружи на задней стенке (16) уравнительной емкости (15) узлом (17) цилиндра, к которому для предварительной осадки загруженной заготовки (18) прикладывается гидравлическая нагрузка, при этом рычажный механизм (27) выполнен с наполнительным клапаном (20), который встроен в переходе от уравнительной емкости (15) к главному цилиндру, соответствует имеющемуся там внутреннему диаметру корпуса (9) цилиндра, и выполнен с возможностью открытия большого поперечного сечения с кольцевой поверхностью.

6. Пресс по п. 5, отличающийся тем, что на каждой продольной стороне держателя (7) приемника заготовки и траверсы (6) пуансона установлено по одному электродвигателю (12, 13), которые находятся в зацеплении с зубчатыми рейками (14).

7. Пресс по п. 5 или 6, отличающийся тем, что электродвигатели (12, 13) выполнены в виде серводвигателей.

8. Пресс по п. 5, отличающийся тем, что рычажный механизм (27), соединяющий поршень (11) пресса с узлом (17) цилиндра, состоит, с одной стороны, из наружной трубы (23), несущей на своем противоположном свободном конце заслонку (28) шибера, а с другой стороны, из нажимного штока (31), погружающегося в наружную трубу (23) и присоединенного к узлу (17) цилиндра сзади, при этом погружающийся конец нажимного штока (31) выполнен с зажимным устройством (32), которое выполнено с возможностью временного прижатия к наружной трубе (23).

9. Пресс по п. 8, отличающийся тем, что зажимное устройство (32) имеет центральный подвижный клин (34), который при приложении нагрузки к узлу (17) цилиндра прижимает дополнительные клинья (35a, 35b) к внутренним стенкам наружной трубы (23).

10. Пресс по п. 5 или 8, отличающийся тем, что узел (17) цилиндра выполнен с возможностью создания усилия для осадки заготовки (18) посредством нажимного штока (31) при активированном зажимном устройстве (32).

11. Пресс по п. 5 или 8, отличающийся тем, что наполнительный клапан (20) состоит из крышки (21) наполнительного клапана, которая установлена на наружной трубе (23) посредством фланцевой передвижной втулки (24), и охватывающего передвижную втулку (24) в направлении (29) прессования за крышкой (21) клапана кольцевого цилиндра (22), поршень (25) которого выполнен с возможностью перевода передвижной втулки (24) и вместе с ней крышки (21) клапана в закрытое положение или в открытое положение в зависимости от стороны поршня, на которую подается гидравлическое масло.

12. Пресс по п. 5, отличающийся тем, что для держателя (7) приемника заготовки на каждой продольной стороне установлен по меньшей мере один проходящий через поперечину (2) пресса с возможностью свободного перемещения в продольном направлении тяговый шток (36), причем тяговые штоки (36) на части длины между поперечиной (2) пресса и держателем (7) приемника заготовки охвачены комбинированным узлом (37) кольцевого цилиндра и зажимного устройства.

| Режущий инструмент | 1987 |

|

SU1526930A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 0 |

|

SU349435A1 |

| SU 1827880 A1, 10.11.1996 | |||

| US 3357227 A, 12.12.1967. | |||

Авторы

Даты

2015-12-10—Публикация

2012-10-31—Подача